传统的管路连接副采用打保险丝方式进行防松,安装和拆卸时费时费力。近年来,西方国家出现了一种新型防松管路连接副,并已应用到最新型号的发动机上[2]。这种管路连接副通过自身的结构设计就能起到防松的作用,大大提高了发动机生产及维护效率。在国内,针对新型管路连接副的研究还较少,没有建立起新型管路连接副的设计方法。

目前,各国****公开的研究都只限于传统管路连接副。连接副最关键的性能指标是其密封效果,而密封效果是由接触面的接触特性决定的。因此,各国****对连接副的接触和密封特性进行了大量的研究[3, 4, 5]。在国内,连接副的研究主要有以下几个方面:王振兴等[6, 7]通过建立连接副的等效刚性模型研究了连接副密封面的接触力、接触面积和接触应力随轴向拉伸载荷下的变化规律。韩冲和张勇[8]以60°球头-锥面密封结构为研究对象,通过有限元法研究密封面上的接触应力和接触宽度随拧紧力矩的变化规律,分析球面密封结构的漏率。****们现阶段的研究主要关注于管路连接副的静态密封性能[9, 10, 11],在有限元数值模拟方法上大多采用轴对称模型进行静力分析[12, 13, 14, 15]。但对于新型防松管路连接副,仅仅关注其静态的密封性能是不够的。因为新型管路连接副在安装之后,存在一定的松动裕度,同时还要考虑其发生松动失效的可能性。因此需要针对连接副的松动问题进行动态分析。

本文分别使用解析法和有限元法研究了管路连接副在安装和松动过程中接触压力和摩擦力的变化,及不同预紧力对安装、松动过程的影响。在解析法中,推导了安装和松动过程的接触力(接触压力和摩擦力)的变化公式。在有限元法中,使用非线性瞬态分析模拟了管路连接副的安装和松动过程。本文的研究结果对新型防松管路连接副设计方法的建立具有一定的指导意义。

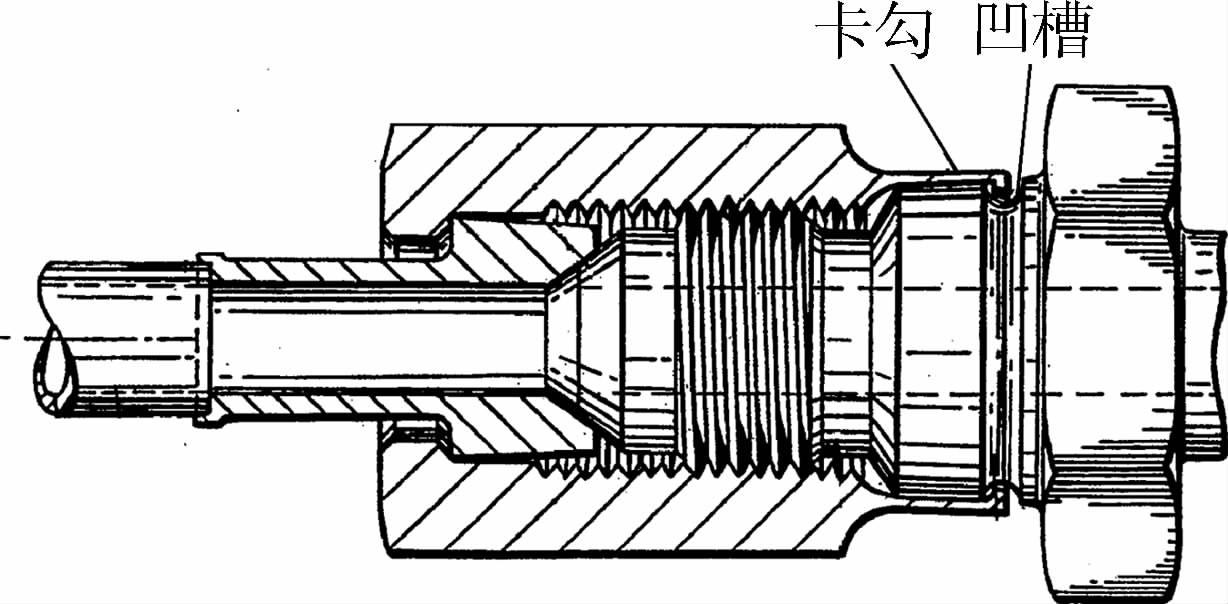

1 解析法计算1.1 新型防松管路连接副模型新型防松管路连接副模型如图 1所示。相比于传统管路连接副,其在结构上多了一组卡勾-凹槽结构。连接副的周向分布有若干个卡勾,安装后,卡勾卡入凹槽内。卡勾与凹槽之间的相互作用能够阻止螺纹副间发生松动。

|

| 图 1 新型防松管路连接副Fig. 1 New looseproof pipeline connection |

| 图选项 |

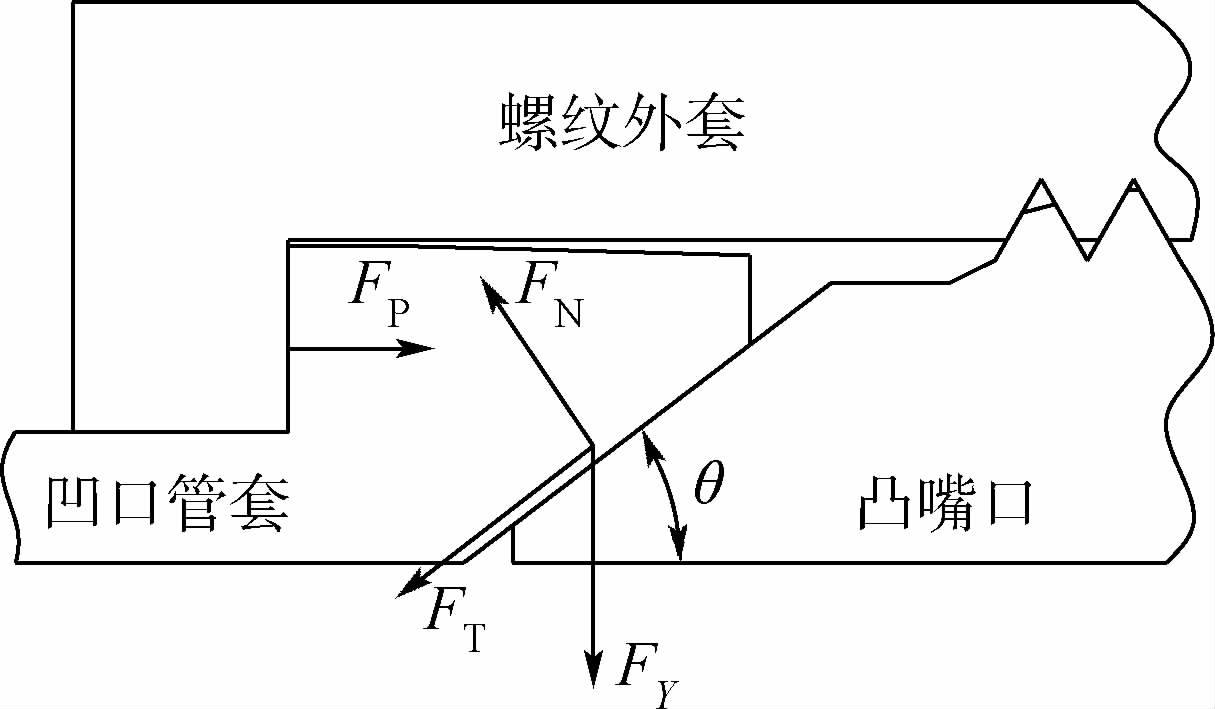

1.2 安装—松动过程的力学分析管路连接副受力如图 2所示。图中:FP为连接副的预紧力;FN为接触面的接触压力;FT为接触面的摩擦力;θ为接触面倾角;FY为凹口管套的径向弹性恢复力。

|

| 图 2 管路连接副受力Fig. 2 Force of pipeline connection |

| 图选项 |

由管路连接副轴向力平衡得

根据连接副各部件间的力与位移的关系,本文把整个安装—松动过程分为3个阶段:①安装阶段(简记为a阶段);②松动未滑移阶段(简记为b阶段);③松动滑移阶段(简记为c阶段)。在这3个阶段中,接触面的滑移与摩擦力分别处于不同的状态。下面对这3个阶段进行分析。

1) 安装阶段

在安装阶段中,随着接触面开始接触,接触面上将出现接触压力,这将导致内外锥面发生微小程度的径向变形。由于预紧力的作用,两锥面接触表面间将出现非常缓慢的滑动。在整个阶段中,摩擦力为动摩擦力,其作用为阻碍接触面发生滑动,其值为

式中:μ为接触面摩擦系数。

安装阶段结束后,螺纹处于拧紧状态。由于预紧力的作用,在锥面上有垂直于锥面的接触压力FNa。由于接触面刚刚停止滑移,此时的摩擦力转变为静摩擦力,根据库伦摩擦定律,其值为

2) 松动未滑移阶段

本文假设接触面在此阶段不发生滑移。当螺纹出现松动时,预紧力不断减小,因此接头压紧的滑移趋势也不断减小,根据式(1)可知此时静摩擦力也不断减小。直到接头接触面之间不再有滑移趋势时,静摩擦力变为零。随着预紧力进一步减小,在接触压力FN的作用下,接触面之间将出现分离的运动趋势,此时摩擦力的作用转变为阻碍接头发生松动,其绝对值由零逐渐增大。

在此阶段中,由图 2径向合力为零可知:

由于此阶段接触面未发生滑移,因此本文认为径向弹性恢复力FY未发生变化,其值可根据安装结束后的接触压力和摩擦力求出:

将式(3)、式(5)代入式(4)中,可以求出此阶段的摩擦力FT:

3) 松动滑移阶段

当预紧力衰减到一定值时,接触面出现滑动,此阶段静摩擦力又转变为动摩擦力,其作用仍为阻碍接触面发生分离,其值为

此过程中,接触面的接触压力迅速减小,因此摩擦力绝对值也迅速减小,直到接触面发生分离,摩擦力与接触压力都变为零。

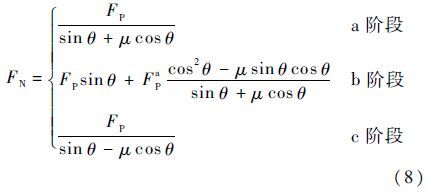

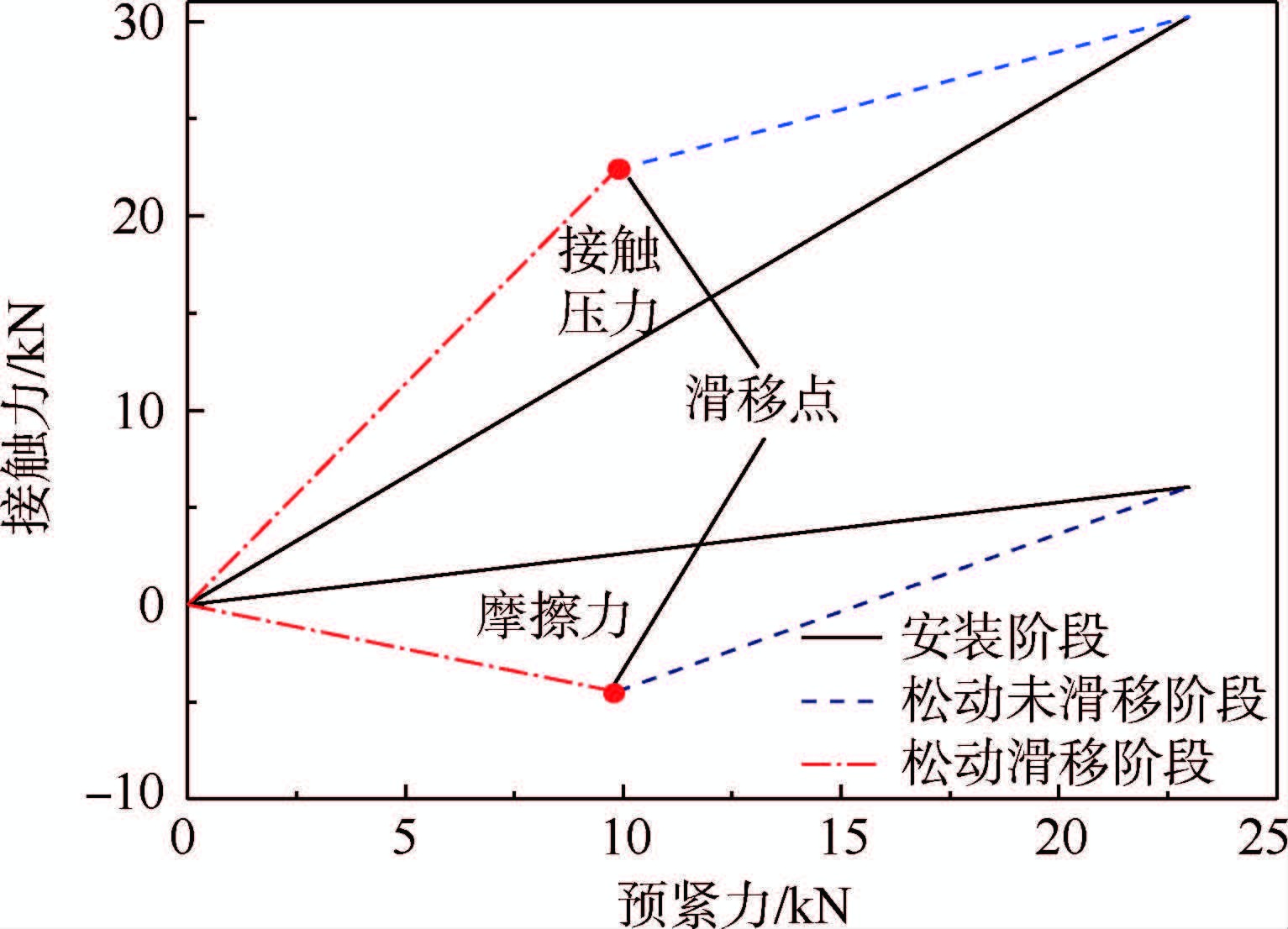

1.3 摩擦力随预紧力变化关系根据式(1)及3个阶段摩擦力变化式(2)、式(6)和式(7),可以得到接触压力FN和摩擦力FT随预紧力变化的公式,如式(8)和式(9)所示:

式中:FPa为安装过程结束后的预紧力。

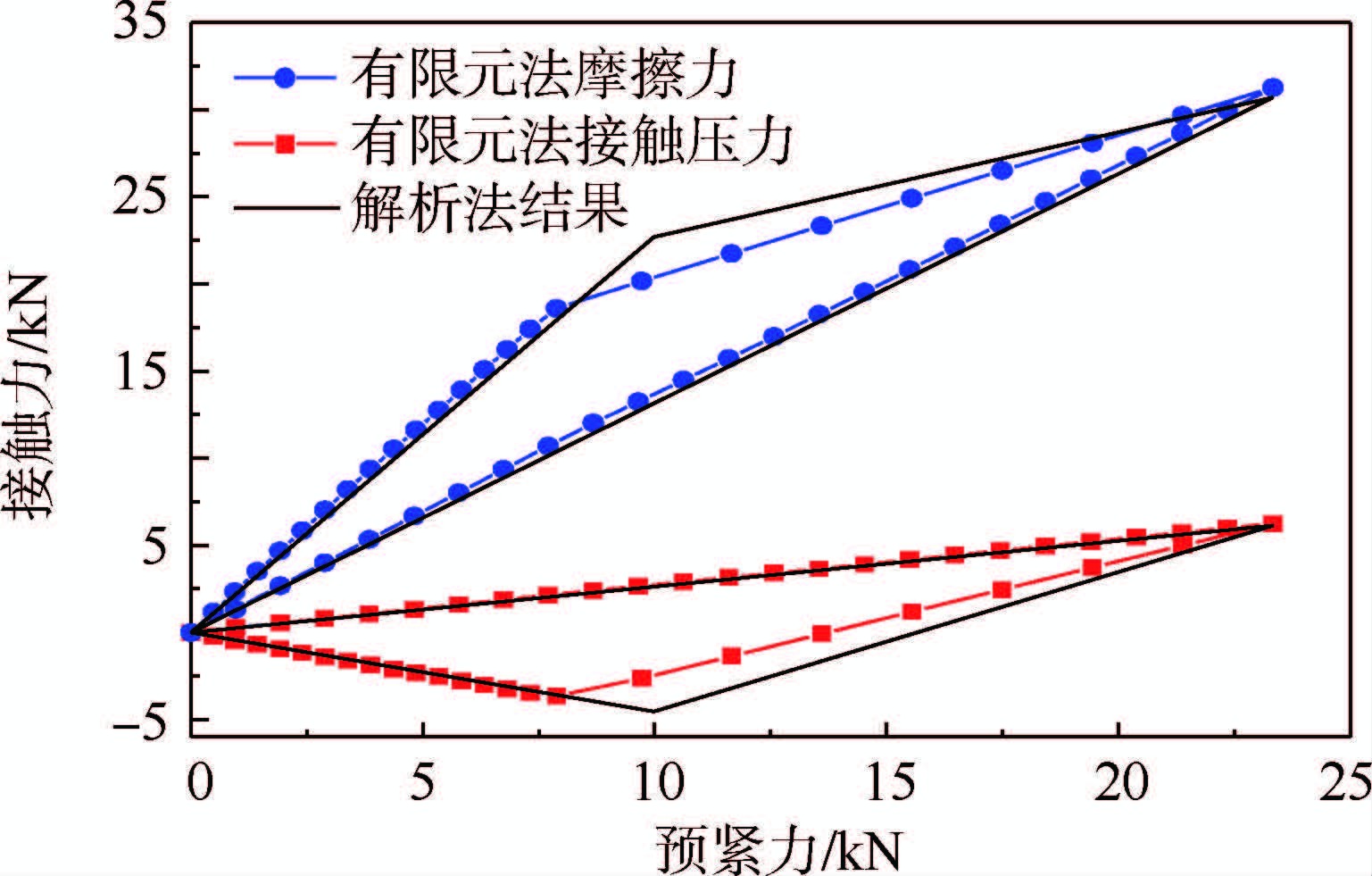

实例计算中,为与有限元法进行对比分析,本文选取的管路连接副安装好时的预紧力为23335N,即式(8)、式(9)中FPa=23335N。模型中,θ=37°,摩擦系数μ=0.2。绘制接触压力及摩擦力变化关系如图 3所示。

|

| 图 3 接触压力和摩擦力变化Fig. 3 Variation of contact pressure and friction |

| 图选项 |

由图 3中可以看出,3个阶段组成了一个安装—松动的循环。在安装的过程中,由于接触面不断发生滑移,随着预紧力的增加,摩擦力和接触压力线性增加。在松动未滑移阶段,随着预紧力的减小,接触压力缓慢降低。而过了滑移点后,接触面开始出现滑移。此后接触压力迅速下降,直到接触压力变为零,接触面分离。松动时的接触压力产生了明显的迟滞现象。

在松动未滑移阶段,摩擦力为静摩擦力,所以不与接触压力呈比例关系,最初摩擦力为正值,其作用为阻碍接头压紧。随着预紧力减小,接头运动趋势发生改变,摩擦力逐渐减小到负值。在滑移点摩擦力发生转向,转变为阻碍接头松动的作用。

2 有限元法计算在管路安装和松动的过程中,对连接副密封可靠性起关键作用的是接触面的接触应力,而通过实验方法不容易得到安装或工作状态下接触面的应力情况。因此,有限元法在连接副的接触和密封特性分析中被广泛使用。

2.1 有限元模型本文计算所采用的管路连接副材料为TC4,材料属性如表 1所示。

表 1 材料属性Table 1 Material properties

| 材料 | 密度/(kg·m-3) | 弹性模量/GPa | 泊松比 |

| TC4 | 4440 | 109 | 0.34 |

表选项

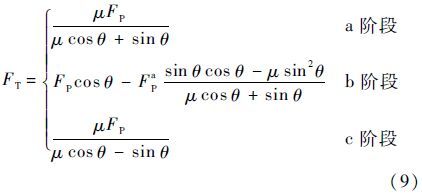

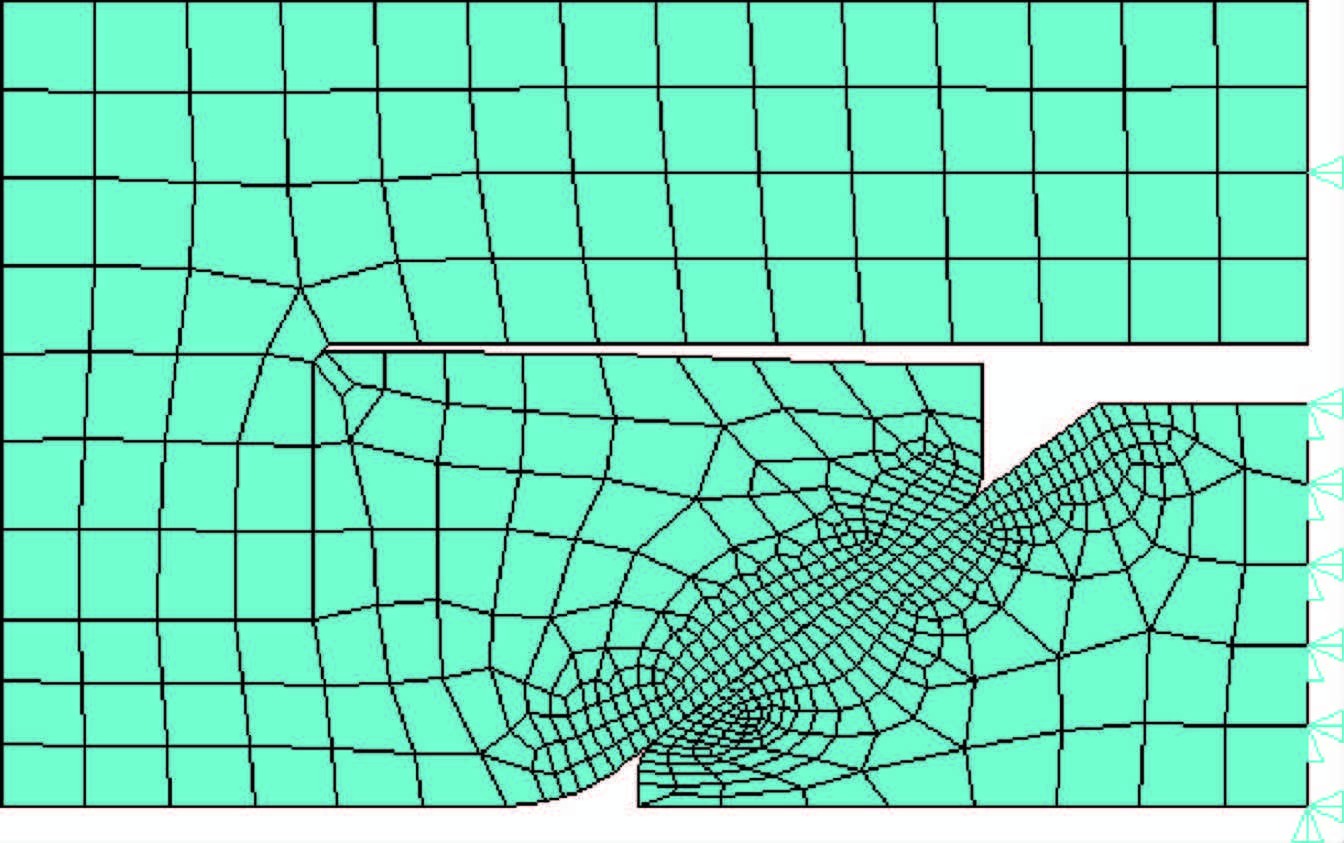

根据第1节的解析法分析结果,连接副在松动过程中摩擦力作用方向发生了转变。由于传统的静力分析只能描述连接副的静态状态,不能描述连接副安装和松动过程的动态变化过程,因此本文使用有限元软件ANSYS进行瞬态分析。由于非线性瞬态分析计算量较大,本文对模型进行了简化,将凹口管套和螺纹外套合并为一个模型,并忽略了其他不发生力的传递与变形的结构。在连接副接触面处加密网格,并建立一个接触对,建立的轴对称有限元模型如图 4所示。

|

| 图 4 轴对称有限元模型Fig. 4 Axisymmetric finite element model |

| 图选项 |

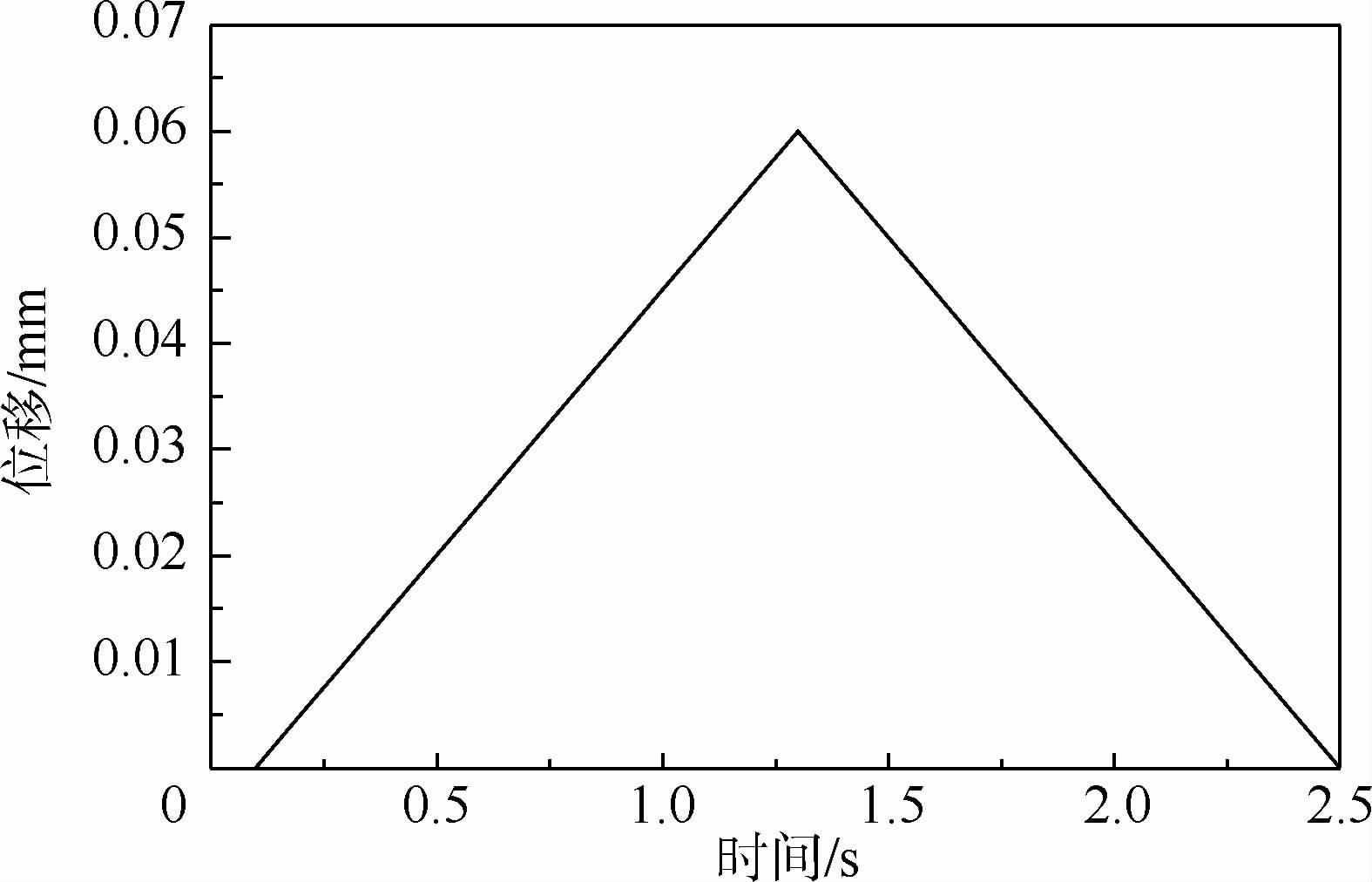

2.2 载荷条件在凸嘴口右侧施加全位移约束。在管路连接副的安装过程中,螺纹副通过相对旋转而产生轴向位移。同时考虑到在非线性瞬态分析中力载荷可能导致计算结果不收敛。因此,本文直接在螺纹外套的右侧施加位移载荷来模拟管路连接副的安装与松动。

载荷的位移-时间曲线见图 5,其中加载过程为安装过程,卸载过程为松动过程。由于本文中的瞬态动力学分析需要考虑结构的接触非线性,因此采用了完全法对模型求解。带有非线性的瞬态分析不能输出每个子步的结果值,只能输出每个载荷步结束后的计算结果,因此需要根据方案所需要的结果数目把整个加载过程分成若干个载荷步,并写入载荷文件。需要注意的是,在零时刻没有结果,所以需要将第1个载荷点设置在非零时刻。本文中设置了49个载荷步进行计算。

|

| 图 5 载荷的位移-时间曲线Fig. 5 Curve of displacement-time of load |

| 图选项 |

2.3 结果分析第1节中推导了接触压力和摩擦力随预紧力的变化情况,并给出了定量的计算结果,本节将对有限元法的计算结果进行分析。

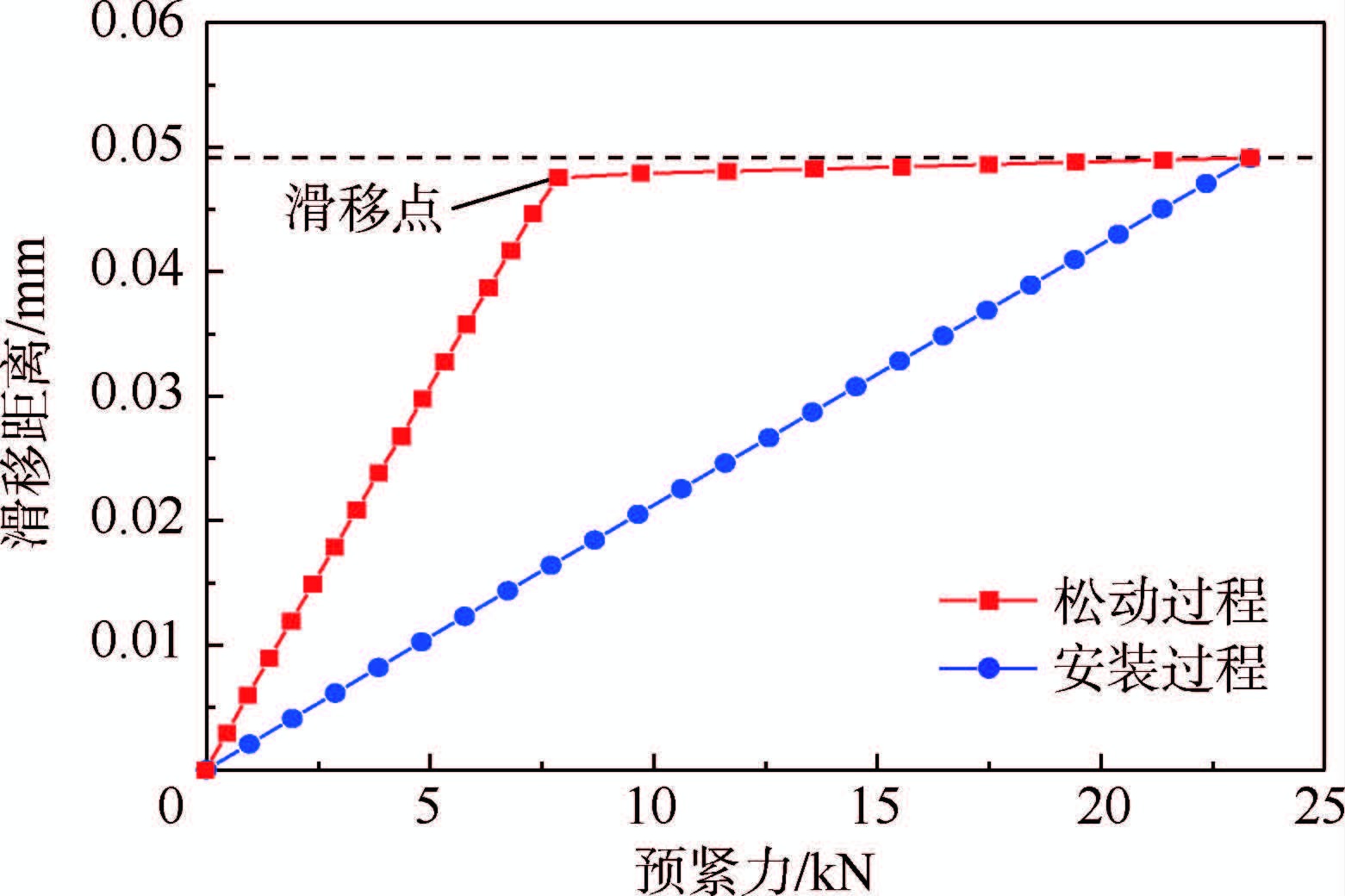

2.3.1 接触面滑移由于接触面内各节点滑移的程度基本一致,本文选取接触面内1336号节点来反映整个接触面的滑移状态,如图 6所示。

|

| 图 6 接触面滑移距离Fig. 6 Slip distance of contact surface |

| 图选项 |

在安装过程中,接触面滑移量随着预紧力的增加线性增大;而在松动过程前半部分,随着预紧力的减少,接触面几乎不发生相对滑移;在松动过程后半部分,接触面滑移量迅速线性减小为零。这2个过程的分界点本文定义为滑移点。从图 6中可以看出,连接副发生松动时可以明显分为2个阶段。在解析推导中,本文假设松动未滑移阶段接触面不发生相对滑动,有限元计算结果很好地验证了这一假设。

2.3.2 预紧力与接触力接触力包括接触压力和摩擦力,这2个力的变化对管路连接副安装和松动有重要影响。

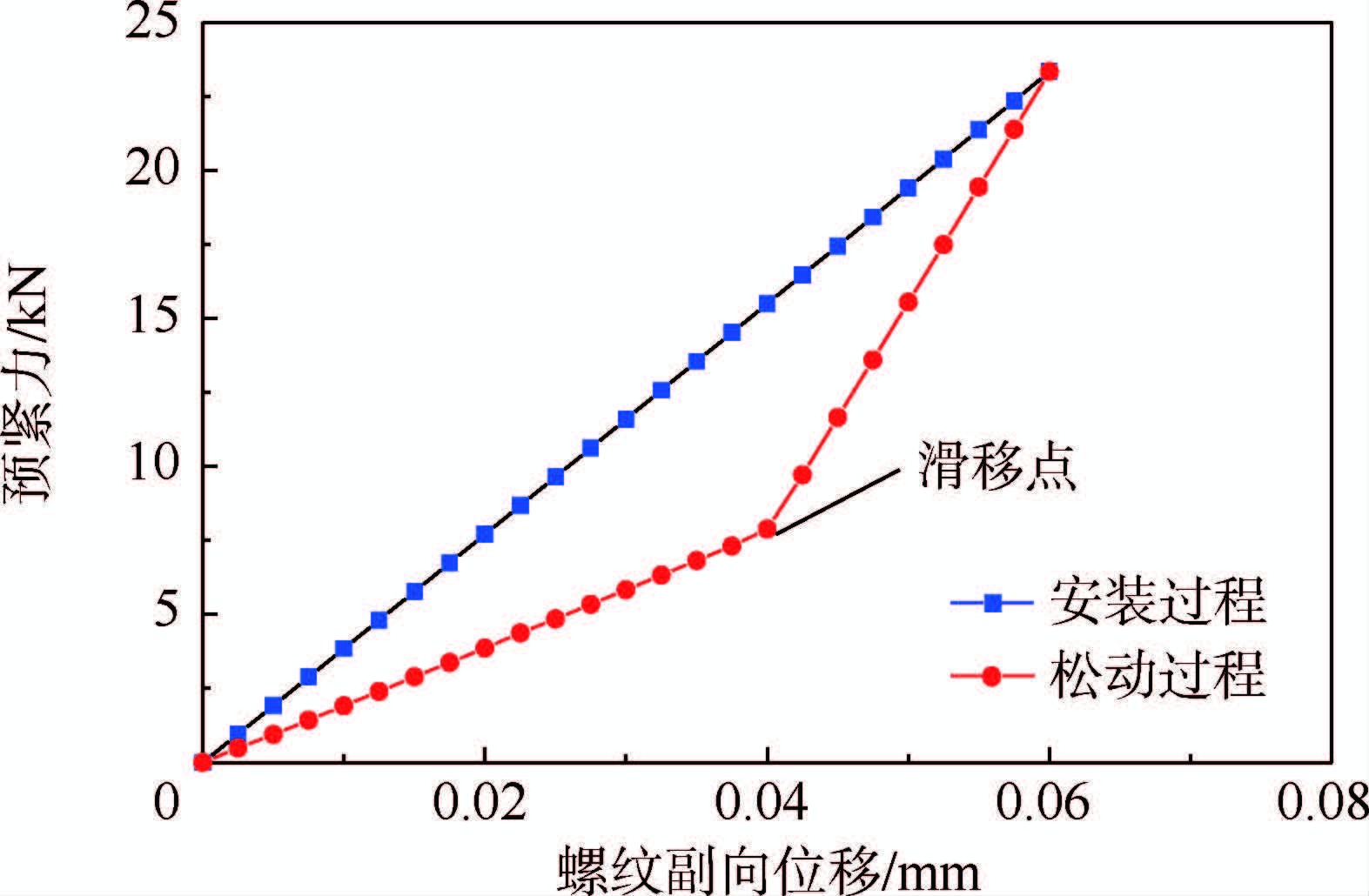

本文在有限元计算中直接模拟了螺纹安装和松动所产生的轴向位移。在安装过程中,随着螺纹转动,螺纹副间将发生轴向位移,预紧力随之增大;而松动过程中预紧力随之减小。2个过程中,预紧力随螺纹副轴向位移的变化关系见图 7。

|

| 图 7 预紧力变化Fig. 7 Variation of preload |

| 图选项 |

安装过程中,预紧力和螺纹副轴向位移呈线性关系。而在松动过程中,随着螺纹副间出现轴向位移,预紧力先快速地线性减小,下降到滑移点时,下降速度变慢,然后线性下降到零。

第1节中推导了密封面接触压力和摩擦力随预紧力的变化公式,本节将有限元法计算得到的接触压力和摩擦力列出,如图 8所示。在安装阶段和松动滑移阶段,有限元法的计算结果和解析法的计算结果基本吻合。而在松动未滑移阶段,有限元法计算的接触压力下降得更快。这是由于有限元法计算中考虑了各部件的轴向弹性变形,而松动未滑移阶段的弹性变形状态变化较大。

|

| 图 8 解析法和有限元法结果对比Fig. 8Comparison of analytical approach and finite element method |

| 图选项 |

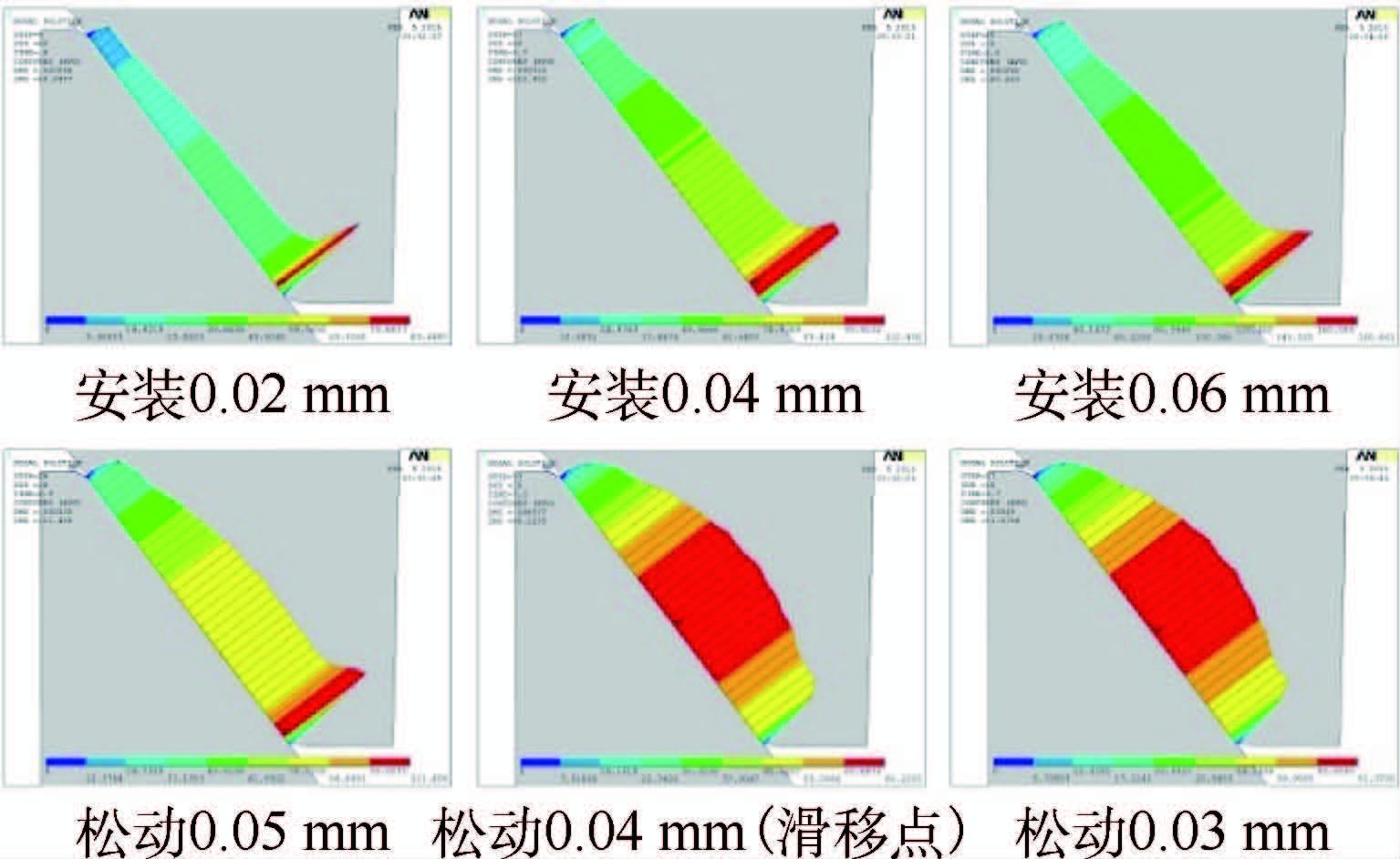

2.3.3 应力分布变化管路连接副接触面的接触压应力分布对其密封性具有重要的影响。本文挑选出安装和松动过程中的几个关键点,其接触压应力分布见图 9。

|

| 图 9 接触压应力分布变化Fig. 9 Variation of contact stress distribution |

| 图选项 |

在安装过程中,接触面下端的压应力明显较高,这是由于接触面之间的挤压导致接触的2个部件发生了弹性变形,进而引起接触面的接触压应力分布不均匀。随着松动开始,到松动预紧量为0.05mm时,应力分布不均匀的情况有所减轻。当预紧量为0.04mm时,接触面发生滑移,接触面的应力分布变为比较均匀,这是由于随着接触面开始滑移,安装过程所引起的弹性变形得以释放。滑移之后,接触面一直保持比较均匀的应力分布,直到接触面发生分离。

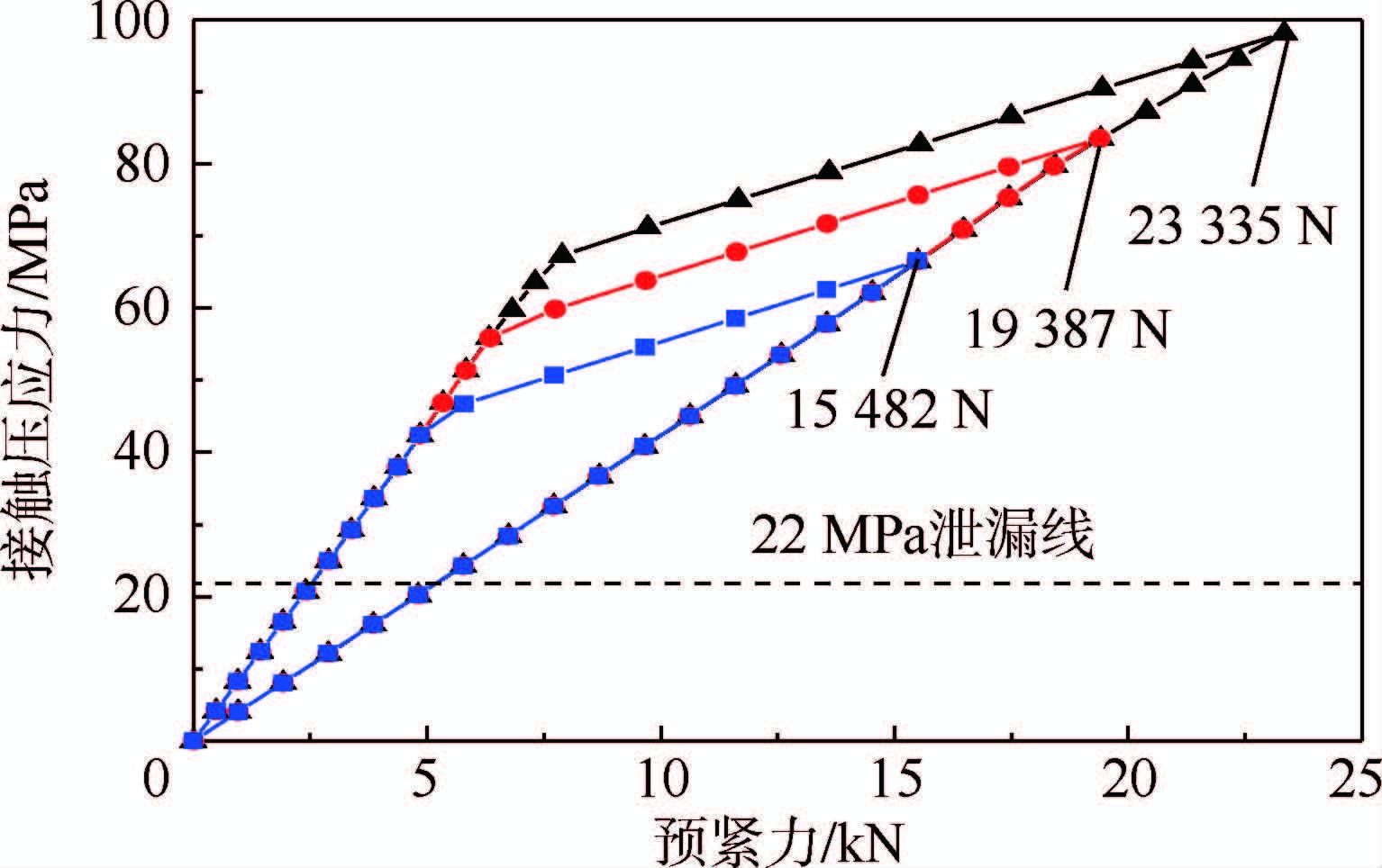

2.3.4 预紧力对密封性能的影响管路连接副接触面的接触压应力是衡量是否泄漏的重要指标之一。本文采用的管路连接副管内油压为22MPa,因此本文认为一旦接触压应力小于22MPa时,连接副就可能发生泄漏。

本文研究了接触面内接触压应力在不同安装预紧力时的变化情况。图 10为预紧力对接触压应力的影响,可见,预紧力越大,滑移点所对应的接触压应力就越大。不同预紧力的松动过程迟滞效果都比较明显,且呈现相同的松动规律。特别的是,无论预紧力多大,其松动未滑移阶段接触压应力的损失速度相同且较慢,而松动滑移阶段接触面接触压应力损失速度较快,且发生了重合。因此,对于新型防松管路连接副,应尽量增大预紧力,并控制预紧力损失在松动未滑移阶段,一旦松动到了滑移阶段,连接副将很快发生泄漏。

|

| 图 10 预紧力对接触压应力的影响Fig. 10 Influence of preloads on contact stresses |

| 图选项 |

3 结 论通过对新型管路连接副的安装与松动过程的解析法和有限元法分析,可以得到以下结论:

1) 在解析推导中根据连接副接触面间滑移情况,将松动过程划分为:松动滑移阶段和松动未滑移阶段。有限元法结果与这一假设基本符合。

2) 在未滑移阶段,随着预紧力的损失,接触压力下降缓慢,摩擦力发生转向,从阻碍接触面安装转变为阻碍接触面松动;在滑移阶段,随着预紧力的损失,接触压力快速下降。整个松动过程接触压力与预紧力不成正比,有明显的迟滞现象。

3) 在安装阶段,由于接触面的弹性变形,接触面压应力分布不均匀;在松动未滑移阶段,接触面的弹性变形得到释放;到滑移阶段,接触面接触压应力分布变得比较均匀。

4) 预紧力越大,接触面滑移时所对应的预紧力和接触压应力就越大。不同预紧力下接触压应力的迟滞效果非常相似。

5) 在解析法中,本文没有考虑管径尺寸和材料属性,却能与有限元法结果较好地符合,说明接触面的接触状态(接触压力、摩擦力)只与接触面参数(摩擦系数、接触面倾角)和预紧力大小相关。

参考文献

| [1] | 《当代中国》编委会.当代中国的航空工业[M].北京:中国社会科学出版社,1987:165-167. Editorial Committee of China Today.China today:Aviation industry[M].Beijing:China Social Sciences Press,1987:165-167(in Chinese). |

| [2] | SCHLOSSER A L.High pressure coupling with provision for preventing separation of parts and with anti-galling provision:US5388866A[P].1995-02-14. |

| [3] | VAN WITTENBERGHE J,DE BAETS P,DE WAELE W.Nonlinear contact analysis of different API line pipe coupling modifications[J].Journal of Pressure Vessel Technology,2010,132(5):051701. |

| Click to display the text | |

| [4] | ADIB A M L,BAPTISTA C A R P,BARBOZA M J R,et al.Aircraft engine bleed system tubes:Material and failure mode analysis[J].Engineering Failure Analysis,2007,14(8):1605-1617. |

| Click to display the text | |

| [5] | 曹银萍,张福祥,杨向同,等.不同外载作用下特殊螺纹油管接头应力有限元分析[J].制造业自动化,2012,34(14):95-97. CAO Y P,ZHANG F X,YANG X T,et al.Finite element analysis of stresses in premium connection under various loads[J].Manufacturing Automation,2012,34(14):95-97(in Chinese). |

| Cited By in Cnki (6) | |

| [6] | 王振兴,邱明星,王建军.拉伸载荷下管路连接副的密封性分析[J].航空动力学报,2011,26(8):1866-1870. WANG Z X,QIU M X,WANG J J.Sealing performance of pipeline connection under the tensile load[J].Journal of Aerospace Power,2011,26(8):1866-1870(in Chinese). |

| Cited By in Cnki (1) | |

| [7] | 王振兴.航空发动机管路连接副有限元分析及其微动损伤研究[D].北京:北京航空航天大学,2011:75-84. WANG Z X.Research on finite element analysis and fretting damage of aero-engine pipeline connection[D].Beijing:Beihang University,2011:75-84(in Chinese). |

| [8] | 韩冲,张勇.导管连接件球头-锥面结构密封性能研究[J].润滑与密封,2012,37(10):105-111. HAN C,ZHANG Y.Research on sealing property of globe-cone joint for pipeline[J].Lubrication Engineering,2012,37(10):105-111(in Chinese). |

| [9] | 冉光斌,张方晓.双锥形接头密封管路联接结构的稳健设计[J].润滑与密封,2008,33(5):88-90. RAN G B,ZHANG F X.Robust design method of the sealing pipeline joint structure with double-cone pipe union[J].Lubrication Engineering,2008,33(5):88-90(in Chinese). |

| Cited By in Cnki (11) | |

| [10] | YANG C D,HUANG H,GUAN Z D.Stress model of composite pipe joints under bending[J].Journal of Composite Materials,2002,36(11):1331-1348. |

| Click to display the text | |

| [11] | MAEKAWA A,TAKAHASHI S,SERIZAWA H,et al.Fast computational residual stress analysis for welded pipe joint based on iterative substructure method[C]//ASME Pressure Vessels and Piping Conference.New York:ASME,2012:1437-1449. |

| Click to display the text | |

| [12] | 王小刚,张方晓,黄鹏.基于ANSYS的管路锥形密封结构参数分析[J].兵工自动化,2009,28(8):25-27. WANG X G,ZHANG F X,HUANG P.Analysis of parameters of pipeline cone sealing structures based on ANSYS[J].Ordnance Industry Automation,2009,28(8):25-27(in Chinese). |

| Cited By in Cnki (8) | |

| [13] | 王小刚,张方晓,黄鹏.基于ANSYS的锥头-锥孔管路锥形密封结构分析[J].机械,2009,36(8):37-40. WANG X G,ZHANG F X,HUANG P.Design of cone-head & cone-hole pipeline cone sealing structure based on ANSYS[J].Machinery,2009,36(8):37-40(in Chinese). |

| Cited By in Cnki (3) | |

| [14] | 程改霞,姜晋庆.管接头的接触密封与受力分析[J].弹箭与制导学报,2005(S1):252-254. CHENG G X,JIANG J Q.Sealing ability and force analysis for pipe tie-in[J].Journal of Projectiles,Rockets,Missiles and Guidance,2005(S1):252-254(in Chinese). |

| Cited By in Cnki (2) | |

| [15] | 王建武,刘军生,陈少斌.球面型管路连接件密封性能分析及力学性能测试[J].火箭推进,2010,36(6):36-41. WANG J W,LIU J S,CHEN S B.Sealing performance analysis and mechanical property testing of spherical tube connector[J].Journal of Rocket Propulsion,2010,36(6):36-41(in Chinese). |

| Cited By in Cnki (5) |