在参数化产品族的设计与优化方法研究方面,目前的研究主要集中在面向单平台的产品族设计方法及面向多平台的产品族设计方法.Dai和Scoot[2]在产品族单平台策略下,使用偏好聚合法在一个数学模型中集成描述参数化产品族的平台常量和设计变量,提出了综合考虑性能和成本指数的参数化产品族单阶段设计方法,但该方法的求解效率有待提高.Nomaguchi等[3]根据信息的重要性与可用性,提出一种设计方法选择矩阵进行产品平台设计,该方法对信息重要性的评断值得商榷.Akundi等[4]建立了产品族性能敏感度评价指数,通过敏感度分析进行产品平台设计,该方法能够有效提高产品平台的通用性.Khajavirad等[5]研究了多平台下产品族染色体表达方式及算法的交叉与变异算子,开辟了产品族的多平台求解思路.Kumar和Allada[6]模拟蚁群聚合规律,提出了基于多代理蚁群算法的参数化产品族设计法,该方法成功地将蚁群算法应用于产品族设计过程中.Alizon等[7]将价值分析技术应用于产品族的设计中,通过设计结构矩阵和性能指数评价进行产品族优化设计.檀润华团队[8]提出了基于相似性分析与结构敏感性分析的产品平台设计过程模型.唐加福等[9]基于质量功能配置,以最大化满足客户需求为优化目标,该方法提高了客户需求满意度.李中凯等[10]面向柔性产品平台,提出了基于定量指数与联合分析的产品族多目标优化方法,该方法面向柔性产品平台实现了产品族的多目标优化.

本文在以上****研究基础上,考虑到目前的产品族的设计研究方法难以客观地权衡产品平台通用性和产品多样化性能间的博弈关系,产品族自身结构的稳健性一般,提出参数化产品族递进式设计方法,对产品平台通用性与产品实例性能进行权衡优化.优化方法采用递进式的两阶段优化设计策略,考虑到改进的强度Pareto进化算法(Strength Pareto Evolutionary Algorithm 2+,SPEA2+)适用于产品平台的优化求解,非支配排序多目标遗传算法(Non-dominated Sorting Genetic Algorithm-II,NSGA-II)算法适用于多个产品个体的并行优化求解.因此,第一阶段SPEA2+算法优化产品族设计平台,获得产品族设计参数的敏感度和变差指数,划分平台常量和设计变量得到稳健的产品平台,提高了产品平台的通用性.第二阶段采用NSGA-II对产品的多个性能进行优化,在已有的产品平台基础上优化设计变量的取值,设计出性能最佳的产品设计方案.

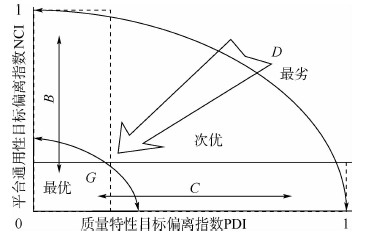

1 参数化产品族优化模型在参数化产品族的设计中,一方面要在设计过程中考虑到产品平台的通用性,另一方面要兼顾到产品的多样化性能.通常来说这二者之间存在着此消彼长的相互博弈关系,针对二者间的作用关系,文献[11]建立了以目标的偏离程度为衡量标准的定量评价机制,分别建立了产品族设计平台通用性目标评价指数(Non Commonality Index,NCI)与产品族性能目标的偏离指数(Performance Deviation Index,PDI)[11].如图 1所示,在通用性与性能权衡的参数化产品族优化设计模型中,NCI值越小,表示产品族设计平台的通用性越高,PDI值越小,表示产品族的综合性能越优.通过分析可以看出,综合最优的产品设计方案分布在G区,最劣的设计方案分布在D区,参数化产品族设计以同时减小产品设计方案的NCI和PDI值为目标,提高平台通用性和产品性能,使得产品设计方案从D区演变到G区.

|

| 图 1 通用性与性能权衡的参数化产品族优化设计模型Fig. 1 Universality and performance balance optimization design model of parametric product |

| 图选项 |

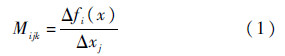

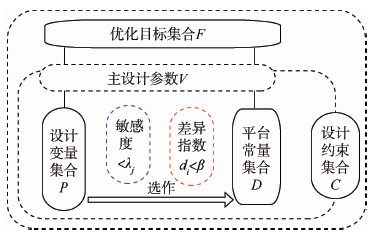

2 参数化产品族递进式优化设计2.1 参数化产品平台的设计产品族中包括多个变量,首先区分这些变量的属性进行产品平台的设计,产品平台常量与设计变量的划分结果直接影响到产品平台的通用性.为了客观地规划产品平台常量和设计变量,引入设计参数的敏感度[12]和变差指数[13]进行产品平台常量与设计变量的划分计算.

设计参数的敏感度表征了参数的取值变化对产品性能变化的影响程度[12],敏感度数值较小的参数对产品性能变化的影响相对较小,在参数化产品族递进式优化设计过程中,对于产品族中包括的多个变量参数,敏感度小的参数被设置为产品平台常量,这些参数在平台层进行优化,敏感度大的参数被设置为设计变量,这些参数需要在实例层进行优化.产品设计参数的变差指数[13]用来衡量设计参数的变化程度.在设计产品平台时,变差指数较小的设计参数被选作平台常量,变差指数较大的设计参数被选作设计变量.

对各个参数敏感度的计算可以通过一阶偏导[12]法求取.设产品族的性能目标函数集合为F(x)={f1(x),f2(x),…,fm(x)}(m为性能目标的个数),在x={x1,x2,…,xn}(n为设计参数的个数)时得到最佳设计结果,则产品Pk中第j个设计参数xj对第i个性能目标的敏感度为

式中:Δxj为设计参数xj的微小变化;Δfi(x)为产品第i个性能受设计参数变化引起的波动.

建立产品Pk中所有设计参数对产品性能目标fm(x)的敏感度矩阵为

则设计参数xj对产品性能i的全局敏感度为

式中:Mijk为第k个产品第j个设计参数xj对产品第i个性能的局部敏感度;H为产品实例数.

产品设计参数的变差指数可通过参数的均值和方差值求取,求取过程为

式中:dj为第j个设计参数xj的变差指数;μj为第j个设计参数xj在产品实例中的均值;δj为第j个设计参数xj的方差值.

敏感度和变差指数都计算完毕后,需要设置敏感度的阈值λj和变差指数的阈值β,然后提取敏感度和变差指数都小于阈值的设计参数选作平台常量,其他参数选作设计变量,如图 2所示,产品平台常量为敏感度小于λj并且变差指数小于β的设计参数交集.

|

| 图 2 参数化产品平台的设计Fig. 2 Parametric product platform design |

| 图选项 |

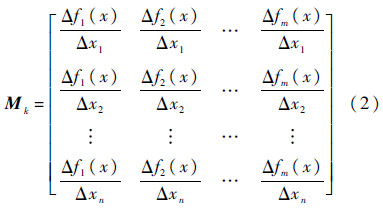

2.2 参数化产品族的递进式设计流程建立参数化产品族的递进式优化设计流程.如图 3所示,首先确定产品族设计问题的优化目标,建立相应的产品族设计数学优化模型.将参数化产品族递进式设计过程分为两个阶段,分别是第一阶段的产品平台优化设计和平台建立后第二阶段的产品实例优化设计.针对SPEA2+与NSGA-II算法求解优化问题各自特点和优势,提出SPEA2+与NSGA-II相结合的多目标混合进化算法.在产品平台设计阶段,采用SPEA2+算法[14]进行优化,通过设计参数的敏感度分析和变差指数的计算进行产品平台常量和设计变量的选取,提高产品族的NCI值,增强产品平台的通用性和稳健性.在产品实例的设计阶段采用NSGA-II算法[15]进一步优化产品实例的多个性能,提高产品族的PDI值.

|

| 图 3 参数化产品族递进式优化设计流程Fig. 3 Parametric product family progressive optimization design process |

| 图选项 |

3 基于混合进化算法的产品族优化3.1 SPEA2+与NSGA-II混合进化算法参数化产品族的设计优化问题通常是多目标优化问题,考虑到传统的优化目标函数线性加权法不能保证设计结果的Pareto最优性[15],本文采用SPEA2+与NSGA-II相结合的多目标混合进化算法对产品族设计平台及产品实例进行优化求解.

SPEA2+是改进的强度Pareto进化算法的改进[14],该算法不需要设置小生境算子,通过外部种群裁减机制来控制种群规模,具有较高的收敛速度,改进算法具有解集分散特点,能够获得分布均匀的Pareto前沿,适用于产品平台的优化求解.

NSGA-II算法[15]基于非支配排序策略,通过拥挤距离计算和优势点的保持来获取Pareto解前沿,该算法的特点是可以建立多线程的并行优化机制,种群规模对算法求解时间影响较小,适用于多个产品个体的并行优化求解.

针对以上两种算法的特点,提出SPEA2+与NSGA-II相结合的多目标混合进化算法对参数化产品族进行优化,将两种算法分别应用到产品平台优化和产品实例性能优化两个过程,采用递进式优化策略对产品族进行优化,混合进化算法使用了两类种群进行求解,解决了同步进化过程中引起的数据扰动问题,使得产品族设计优化求解更有效.

3.2 多目标混合进化算法的求解流程基于参数化产品族递进式优化设计流程,建立多目标混合进化算法的求解运算步骤如下:

步骤1 根据文献[3]提出的方法,通过基因链来表达参数化产品族结构.

步骤2 初始化参数化产品族种群,设置初始种群规模数N,并根据种群规模随机生成种群Pop.

步骤3 应用SPEA2+算法优化初始种群,得到设计方案的Pareto最优解,根据基因链排列结构得到各个设计参数值.

步骤4 计算各个设计参数的平均值、方差和变差指数,分析每个设计参数的微小变化带来的产品性能波动,列出设计参数对产品性能的敏感度,并设定敏感度的阀值λ和变差指数的阀值β.

步骤5 根据敏感度和变差指数划分产品平台常量和设计变量,建立稳健的产品平台,降低平台通用性目标偏离指数NCI,提高产品平台的通用性.

步骤6 在建立好的稳健产品平台上,根据步骤2的方法进行种群初始化,建立NSGA-II的并行进化机制,保持产品平台常量不变,优化产品平台设计变量,求取产品Pareto前沿,降低产品族的性能目标偏离指数PDI,优化产品实例的多个性能,

步骤7 根据步骤6获得的产品Pareto前沿,得到最佳解的基因链排列结构,进而推出产品最佳设计方案,并输出设计结果.

4 实例应用与算法对比分析4.1 电动机产品多目标优化数学模型电动机在保持其产品平台常量恒定,仅通过变化叠厚就能够派生出不同输出扭矩的系列化产品,是典型的参数化产品.其设计任务是设计输出功率相同,但扭矩不同的8个电动机组成的产品族.建立电动机产品族设计问题的多目标优化数学模型[16],两个优化目标为:电动机产品的效率η最高,同时优化电动机产品的质量W最小.

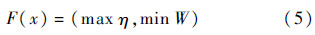

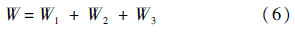

建立电动机的优化目标函数和约束条件[16]:

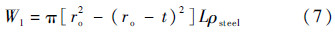

电动机质量:

电动机效率:

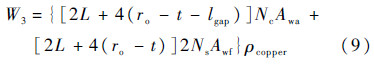

电动机扭矩:

式中:W1为定子质量;W2为电枢质量;W3为电圈质量;t为定子厚度;ro为定子外径;L为电动机的叠厚;Awa为转子线圈横截面积;Awf为定子线圈横截面积;Awire为导线横截面积;Ns为定子磁极绕线扎数;Nc为转子绕线扎数;ρ为铜导线电阻率;ρcopper为铜线密度;ρsteel为铁密度;Pin为输入功率;Pout为输出功率;Ploss为功率损失;I为电流强度;Rs为电枢电阻;Ra为线圈电阻;Ф为磁通量;L为叠厚;lgap为空气槽间隙.

为方便求解,用电动机的效率损失代替效率,将电动机产品族的设计模型转化为求两个目标最小值的多目标约束优化问题.获取电动机产品的主要设计参数及其取值范围如表 1所示,获取设计约束条件如表 2所示.

表 1 电动机的主要设计参数及其取值范围Table 1 Main design parameters and their ranges of electromotor

| 主要设计参数 | 取值范围 |

| L/cm | 1≤L≤8 |

| Nc | 100≤Nc≤1 600 |

| Ns | 1≤Ns≤600 |

| Awf/mm2 | 0.1≤Awf≤1.5 |

| Awa/mm2 | 0.1≤Awa≤1.5 |

| ro/cm | 1≤ro≤10 |

| t/mm | 0.5≤t≤15 |

| I/A | 1≤I≤8 |

表选项

表 2 电动机产品的设计约束条件Table 2 Design constraints of electromotor product

| 名称 | 约束条件 |

| 几何尺寸 | ro>t |

| 效率要求 | η≥25% |

| 功率要求 | P=300 W |

| 质量要求 | W≤2.5 kg |

| 扭矩要求 | T={0.05,0.1,0.15,0.2,0.25,0.3,0.4,0.5} |

表选项

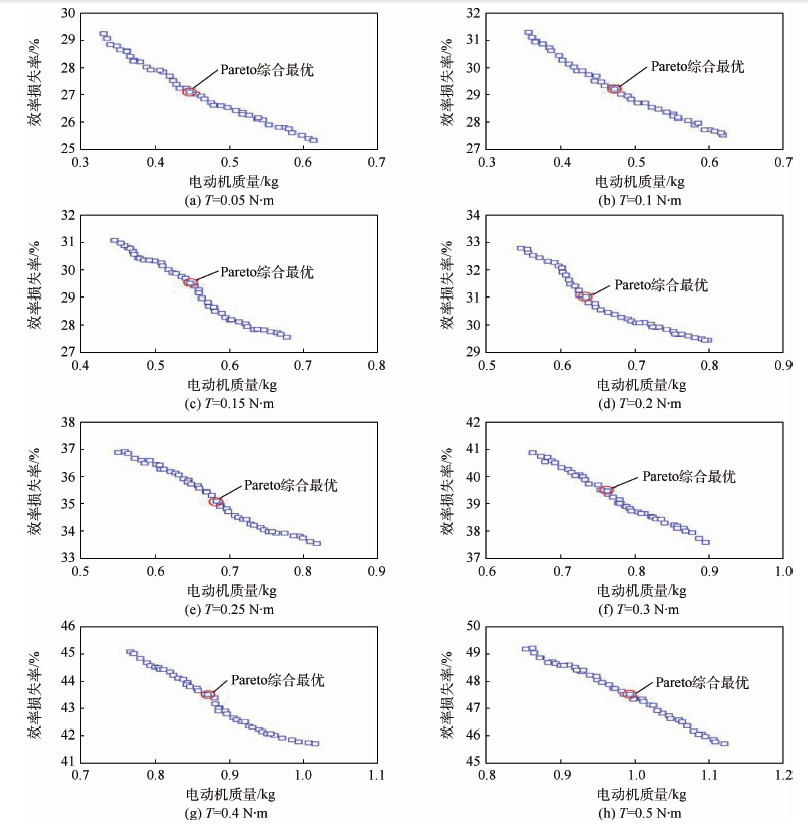

4.2 电动机产品族设计平台优化第一阶段通过对设计参数的敏感度进行分析,并计算参数的变差指数,划分出产品平台常量和设计变量,建立通用性较高的产品平台.式(5)~式(8)建立了电动机产品设计优化的多目标优化模型,电动机产品族递进式优化设计的第一阶段采用SPEA2+进化算法求解模型,设定SPEA2+进化算法的优化群规模Pop=500,循环迭代数G=1 000,设定算法的交叉概率Uc=0.6,算法的变异概率Um=0.05.改变电动机的扭矩T,分别求得不同扭矩下电动机产品的Pareto集及综合最优点如图 4所示.

|

| 图 4 电机产品族优化设计的Pareto集及综合最优点Fig. 4 Pareto set of electromotor product family optimization design and the comprehensive best point |

| 图选项 |

采用SPEA2+进化算法对不同扭矩下的电动机产品进行优化求解,选取不同转矩下电动机产品设计参数对效率η和电动机质量W的局部敏感度,并按照式(3)计算其全局敏感度,计算结果如表 3、表 4所示.

表 3 设计参数对电动机工作效率的敏感度Table 3 Sensibility of electromotor design parameters and efficiency

| 变量 | 敏感度 | |||||||

| L | Nc | Ns | Awf | Awa | ro | t | I | |

| Mη1 | 0.926 1 | 0.732 1 | 0.521 8 | 0.029 6 | 0.030 3 | 0.077 2 | 0.071 5 | 0.412 7 |

| Mη2 | 0.864 5 | 0.622 3 | 0.642 1 | 0.050 1 | 0.024 1 | 0.082 6 | 0.084 4 | 0.503 2 |

| Mη3 | 0.802 3 | 0.705 4 | 0.539 5 | 0.018 6 | 0.036 1 | 0.065 9 | 0.068 5 | 0.425 6 |

| Mη4 | 0.843 9 | 0.614 3 | 0.634 5 | 0.015 7 | 0.034 5 | 0.080 4 | 0.076 8 | 0.436 2 |

| Mη5 | 0.902 6 | 0.705 1 | 0.420 1 | 0.030 6 | 0.012 9 | 0.073 5 | 0.085 1 | 0.394 5 |

| Mη6 | 0.794 3 | 0.768 2 | 0.528 3 | 0.018 6 | 0.025 8 | 0.053 2 | 0.076 3 | 0.528 7 |

| Mη7 | 0.916 8 | 0.790 2 | 0.517 5 | 0.033 5 | 0.012 3 | 0.061 6 | 0.088 4 | 0.445 8 |

| Mη8 | 0.823 4 | 0.687 2 | 0.626 1 | 0.017 2 | 0.023 2 | 0.071 2 | 0.079 5 | 0.437 2 |

| MGη | 0.859 2 | 0.703 1 | 0.553 7 | 0.026 7 | 0.024 9 | 0.070 7 | 0.078 8 | 0.448 0 |

表选项

表 4 设计参数对电动机质量的敏感度Table 4 Sensibility of electromotor’s design parameters and weight

| 变量 | 敏感度 | |||||||

| L | Nc | Ns | Awf | Awa | ro | t | I | |

| MW1 | 0.825 6 | 0.706 2 | 0.951 2 | 0.077 6 | 0.082 4 | 0.084 7 | 0.082 1 | 0 |

| MW2 | 0.817 5 | 0.612 8 | 0.867 8 | 0.071 5 | 0.079 3 | 0.074 4 | 0.094 3 | 0 |

| MW3 | 0.785 4 | 0.698 6 | 0.693 7 | 0.086 2 | 0.082 2 | 0.093 8 | 0.083 1 | 0 |

| MW4 | 0.769 1 | 0.721 6 | 0.924 1 | 0.072 5 | 0.079 2 | 0.095 6 | 0.093 0 | 0 |

| MW5 | 0.815 4 | 0.708 1 | 0.872 1 | 0.092 8 | 0.080 2 | 0.090 5 | 0.096 6 | 0 |

| MW6 | 0.737 6 | 0.812 8 | 0.901 4 | 0.084 8 | 0.081 4 | 0.088 1 | 0.086 1 | 0 |

| MW7 | 0.787 5 | 0.765 9 | 0.876 9 | 0.076 7 | 0.092 6 | 0.087 5 | 0.095 7 | 0 |

| MW8 | 0.774 3 | 0.836 7 | 0.808 9 | 0.096 3 | 0.093 3 | 0.084 9 | 0.093 7 | 0 |

| MGW | 0.789 1 | 0.732 8 | 0.862 0 | 0.082 3 | 0.083 8 | 0.087 4 | 0.090 6 | 0 |

表选项

根据式(4)计算各设计参数的均值、方差和变差指数,如表 5所示.设定电动机质量的全局敏感度MGW阈值λ1=0.20,设定电动机运行效率的全局敏感度MGη阈值λ2=0.15,设定设计参数变差指数d的阈值β=10%.由设计结果可知,工作效率全局敏感度小于0.15的参数有{Awf,Awa,ro,t},电动机质量的全局敏感度小于0.20的参数有{Awf,Awa,ro,t,I},变差指数小于10%的参数为{Awf,Awa,ro,t}.选择全局敏感度小于λ2并且变差指数小于β的参数作为平台常量,其余参数作为设计变量,得到电动机产品平台常量集合{Awf,Awa,ro,t}和设计变量集合{L,Nc,Ns,I},对于平台常量的取值,可通过计算原数据中对应参数的平均值获得,计算结果为{I=4.1,Awf=0.35,t=5.6,Awa=0.22}.

表 5 电动机设计参数的均值、方差和变差指数Table 5 Mean value, variance and diversity factor of electromotor design parameters

| 设计参数 | L/cm | Nc | Ns | Awf/mm2 | Awa/mm2 | ro/cm | t/cm | I/A |

| 均值 | 2.15 | 68.87 | 874.6 | 0.35 | 0.22 | 2.3 | 5.6 | 4.1 |

| 方差 | 0.83 | 11.58 | 165.46 | 0.017 | 0.012 | 0.157 | 0.321 | 0.73 |

| 差异度/% | 38.60 | 16.81 | 18.92 | 4.87 | 5.45 | 6.82 | 5.73 | 17.80 |

表选项

4.3 电动机实例产品的设计优化根据电动机产品族递进式优化设计流程,在第二阶段,采用NSGA-II算法在已有的产品平台基础上进一步优化求解设计模型,采用与电动机产品族递进式设计第一阶段相同的运算参数,优化求取各电动机的优化结果如表 6所示.

表 6 电动机实例产品设计优化结果Table 6 Optimization result of electromotor design product instance

| 编号 | 平台常量和设计变量 | 优化结果 | ||||||||

| L/cm | Nc | Ns | Awf/mm2 | Awa/mm2 | ro/cm | t/cm | I/A | W/kg | η/% | |

| 1 | 0.87 | 685 | 47 | 0.35 | 0.22 | 2.3 | 5.6 | 3.12 | 0.44 | 73.18 |

| 2 | 1.15 | 710 | 71 | 0.35 | 0.22 | 2.3 | 5.6 | 3.37 | 0.48 | 71.93 |

| 3 | 1.52 | 748 | 62 | 0.35 | 0.22 | 2.3 | 5.6 | 3.56 | 0.53 | 70.07 |

| 4 | 1.95 | 816 | 67 | 0.35 | 0.22 | 2.3 | 5.6 | 3.91 | 0.62 | 68.69 |

| 5 | 2.31 | 882 | 85 | 0.35 | 0.22 | 2.3 | 5.6 | 4.29 | 0.69 | 64.84 |

| 6 | 2.67 | 965 | 75 | 0.35 | 0.22 | 2.3 | 5.6 | 4.52 | 0.75 | 60.33 |

| 7 | 3.02 | 1 068 | 79 | 0.35 | 0.22 | 2.3 | 5.6 | 4.85 | 0.87 | 57.46 |

| 8 | 3.45 | 1 120 | 65 | 0.35 | 0.22 | 2.3 | 5.6 | 5.15 | 0.96 | 53.62 |

表选项

4.4 优化设计方法对比Simpson等[11]提出了参数化产品族设计的(Product Platform Concept Exploration Method,PPCEM)方法,Dai等[2]提出了参数化产品族的单阶段优化方法.将本文提出的基于混合进化算法的产品族递进式设计方法与上述两种方法在同一运算环境下进行对比分析,表 7为采用不同方法优化电动机质量和效率的对比结果.为比较本文提出方法与PPCEM及单阶段独立优化方法的求解效率与运算性能,引用Pareto解的趋近前沿标准[17]和解集分散多样性标准[15].对于Pareto解的趋近前沿标准,趋近前沿度数值越大表征解集的收敛程性越好,对于解集分散多样性标准,其数值越小表征解集的分散程度越佳.表 8所示为不同算法求解获得的Pareto解趋近前沿度、分散多样性以及运算时间的比较.

表 7 混合进化算法的产品族递进式优化设计方法与其他设计方法的结果对比Table 7 Comparison of product family progressive optimization design approach based on mix-evolution algorithm and other approaches

| 编号 | 混合进化的递进式优化 | PPCEM | 单阶段独立优化 | 递进式优化vs.PPCEM | 递进式优化vs.单阶段优化 | |||||||||

| WM/kg | ηM | WPPCEM/kg | ηPPCEM | WS/kg | ηS/% | WM-WPPCEM | /% | ηM-ηPPCEM | /% | WM-WS | /% | ηM-ηS | /% | |

| WM | ηM | WM | ηM | |||||||||||

| 1 | 0.44 | 73.18 | 0.45 | 72.31 | 0.45 | 72.11 | -2.22 | +1.20 | -2.22 | +1.48 | ||||

| 2 | 0.48 | 71.93 | 0.49 | 70.46 | 0.49 | 71.02 | -2.04 | +2.08 | -2.04 | +1.28 | ||||

| 3 | 0.53 | 70.07 | 0.55 | 69.12 | 0.56 | 69.07 | -3.63 | +1.37 | -1.85 | +1.44 | ||||

| 4 | 0.62 | 68.69 | 0.63 | 67.18 | 0.64 | 66.89 | -1.58 | +2.24 | -3.12 | +2.69 | ||||

| 5 | 0.69 | 64.84 | 0.71 | 62.65 | 0.70 | 63.84 | -2.81 | +3.49 | -1.42 | +1.56 | ||||

| 5 | 0.69 | 64.84 | 0.71 | 62.65 | 0.70 | 63.84 | -2.81 | +3.49 | -1.42 | +1.56 | ||||

| 6 | 0.75 | 60.33 | 0.78 | 59.12 | 0.77 | 58.27 | -3.84 | +2.04 | -2.59 | +3.53 | ||||

| 7 | 0.87 | 57.46 | 0.89 | 56.03 | 0.89 | 56.37 | -2.24 | +2.55 | -2.24 | +1.93 | ||||

| 8 | 0.96 | 53.62 | 0.97 | 51.98 | 0.98 | 52.62 | -1.03 | +3.15 | -2.04 | +1.90 | ||||

| 平均变化率/% | -2.42 | +2.26 | -2.19 | +1.97 | ||||||||||

表选项

表 8 不同算法获得的结果比较Table 8 Comparison of results obtained by different optimization algorithms

| 优化算法 | 多样性 | 收敛性 | 运行时间/s |

| 混合进化的递进式优化 | 0.244 5 | 0.372 1 | 29.2 |

| PPCEM | 0.332 8 | 0.334 6 | 38.6 |

| 单阶段独立优化 | 0.281 7 | 0.306 7 | 47.8 |

表选项

综合算法的对比结果可知,基于混合进化算法的递进式优化设计方法在解决参数化产品族设计的多目标优化问题上,能够在获得分布性和收敛性更好的Pareto解同时,缩短算法的运算时间.

对于更为复杂的产品,随着产品设计参数的增加,本算法在解的多样性方面会有所提升,但收敛性会随参数的增加而降低.

5 结 论1) 本文提出了参数化产品族的递进式优化设计方法,构建了稳健的产品平台.所提出的多目标混合进化算法,能够在提高产品平台通用性的同时优化产品设计参数.

2) 混合进化算法解决了同步进化带来的数据扰动问题,使得运算求解更有效.通过与产品族PPCEM方法及单阶段独立优化设计方法的仿真结果对比分析,本文提出的基于多目标混合进化算法的递进式优化设计方法在解决电动机产品族设计问题上,能够获得更好的设计结果.

参考文献

| [1] | 樊蓓蓓, 纪杨建, 祁国宁, 等.产品族零部件关系网络实证分析及演化[J].浙江大学学报:工学版, 2009, 43(2):213-219. Fan B B, Ji Y J, Qi G N, et al.Demonstration analysis and evolution of parts relationship network for product family[J].Journal of Zhejiang University:Engineering Science, 2009, 43(2):213-219(in Chinese). |

| Click to display the text | |

| [2] | Dai Z, Scoot M.Product platform design through sensitivity analysis and cluster analysis[J].Journal of Intelligent Manufacturing, 2007, 18(1):97-113. |

| Click to display the text | |

| [3] | Nomaguchi Y, Askhøj A, Madsen K F, et al.Study on how to select appropriate design methods for product platform and family design[J].Nihon Kikai Gakkai Ronbunshu, C Hen/Transactions of the Japan Society of Mechanical Engineers, Part C, 2013, 79:866-879. |

| Click to display the text | |

| [4] | Akundi S V K, Simpson T W, Reed P M.Multi-objective design optimization for product platform and product family design using genetic algorithms[C]//Proceedings of ASME International Design Engineering Technical Conferences & Computers and Information in Engineering Conference.167 Jalan Bukit Merah:American Society of Mechanical Engineers, 2005, 2B:999-1008. |

| Click to display the text | |

| [5] | Khajavirad A, Michalek J J, Simpson T W.A decomposed genetic algorithm for solving the joint product family optimization Problem[C]//Proceedings of the 48th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference.Reston:AIAA, 2007, 2:2111-2124. |

| Click to display the text | |

| [6] | Kumar R, Allada V.Scalable platforms using ant colony optimization[J].Journal of Intelligent Manufacturing, 2007, 18(1):127-142. |

| Click to display the text | |

| [7] | Alizon F, Shooter S, Simpson T W.Improving an existing product family based on commonality/diversity, modularity, and cost[J].Design Studies, 2007, 28(4):387-409. |

| Click to display the text | |

| [8] | 张换高, 赵文燕, 江屏, 等.基于相似性与结构敏感性分析的产品平台设计过程模型[J].机械工程学报, 2012, 48(11):104-118. Zhang H G, Zhao W Y, Jiang P, et al.Product platform design process model based on similarity and structural sensitivity analysis[J].Mechanical Engineering, 2012, 48(11):104-118(in Chinese). |

| Click to display the text | |

| [9] | 李柏姝, 唐加福, 雒兴刚.面向细分市场的产品族规划方法及应用[J].计算机集成制造系统, 2009, 15(6):1055-1061. Li B S, Tang J F, Lou X G.Method and application of product family design for market niche[J].Computer Integrated Manufacturing Systems, 2009, 15(6):1055-1061(in Chinese). |

| Click to display the text | |

| [10] | 李中凯, 朱真才, 程志红, 等.基于联合分析和定量指数的柔性产品平台多目标规划方法[J].计算机集成制造系统, 2011, 17(8):1757-1765. Li Z K, Zhu Z C, Cheng Z H, et al.Multiobjective planning for flexible product platform based on conjoint analysis and quantitative indices[J].Computer Integrated Manufacturing Systems, 2011, 17(8):1757-1765(in Chinese). |

| Click to display the text | |

| [11] | Simpson T, Seepersad C, Mistree F.Balancing commonality and performance within the concurrent design of multiple products in a product family[J].Concurrent Engineering:Research and Applications, 2001, 10(11):1-14. |

| Click to display the text | |

| [12] | Scott M, Antonsson E.Using indifference points in engineering decisions[C]//Proceedings of 2000 ASME Design Engineering Technical Conferences.167 Jalan Bukit Merah:American Society of Mechanical Engineers, 2000:225-243. |

| Click to display the text | |

| [13] | 陈永亮, 褚巍丽, 徐燕申.面向可适应性的参数化产品平台设计[J].计算机集成制造系统, 2007, 13(5):877-884. Chen Y L, Chu W L, Xu Y S.Adaptability-oriented parametric product platform design[J].Computer Integrated Manufacturing Systems, 2007, 13(5):877-884(in Chinese). |

| Click to display the text | |

| [14] | Kim M, Hiroyasu T, Miki M.SPEA2+:Improving the performance of the strength Pareto evolutionary algorithm2[J].Parallel Problem Solving from Nature-PPSN VⅢ, 2004, 3242:742-751. |

| Click to display the text | |

| [15] | Deb K, Pratap A, Agarwal S.A fast and elitist multi-objective genetic algorithm:NSGA-Ⅱ[J].IEEE Transactions on Evolutionary Computation, 2002, 6(2):182-197. |

| Click to display the text | |

| [16] | Simpson T W, Maier J R, Mistree F.Product platform design:Method and application[J].Research in Engineering Design, 2001, 13(1):2-22. |

| Click to display the text | |

| [17] | Zitzler E, Deb K, Thiele L.Comparison of multi-objective evolutionary algorithms:Empirical results[J].IEEE Transactions on Evolutionary Computation, 2000, 18(2):173-195. |

| Click to display the text |