将发动机及变量马达也加入到控制环节当中构成发动机-变量泵-变量马达(三变量)驱动系统,可从理论上解决上述问题.该系统是一个三输入单输出的非线性系统,相关研究很少.针对多输入多输出系统,文献[5, 6]中提出模糊自适应控制算法实现系统输出跟踪期望信号,文献[7]中针对参数不确定性的多输入多输出参数反馈系统提出鲁棒自适应渐进跟踪控制算法.针对三变量控制系统,文献[8]中采用模糊PID自适应控制策略,通过对马达采用三段式压力排量控制方法对系统进行分段讨论;文献[9]中通过对发动机、泵、马达以及负载之间的合理匹配来对系统进行三变量闭环控制,但在重载时系统效率明显降低,效果不理想.

为此,本文针对由发动机-变量泵-变量马达组成的驱动系统,提出了三变量自适应分层控制方法,旨在提高系统的功率传递效率以降低能耗,并提高系统在动态条件下的适应能力.

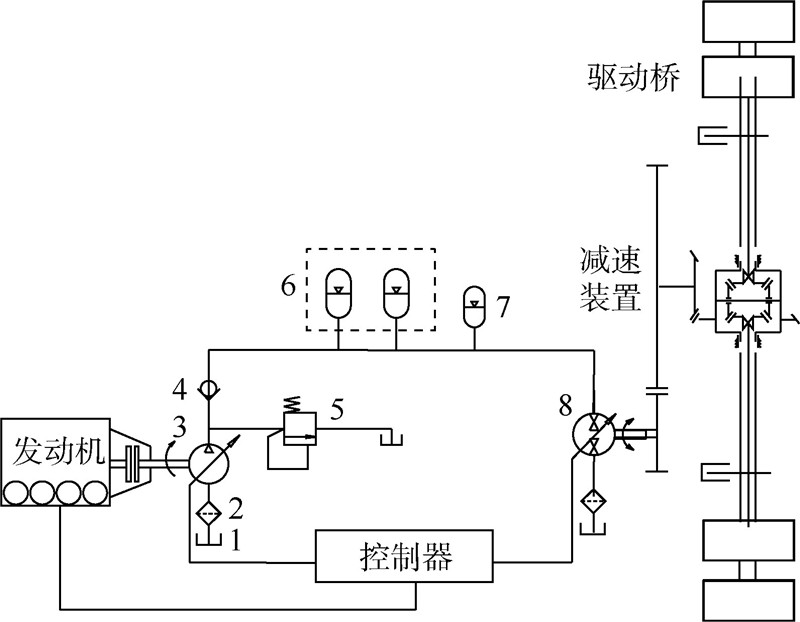

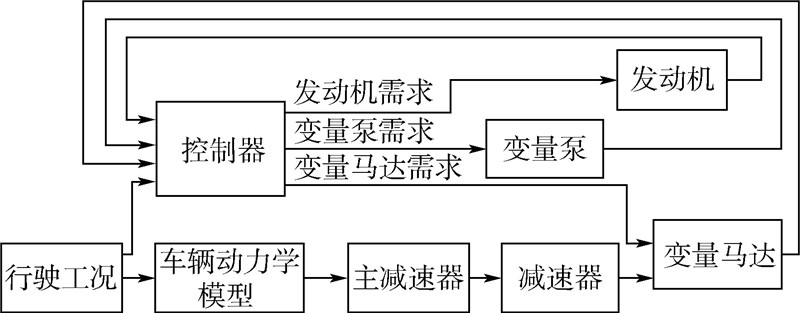

1 驱动系统结构及参数配置 1.1 驱动系统结构该系统由发动机、变量泵、液压蓄能器和变量马达等部件构成(见图 1).采用串联式系统能够使发动机与传动系解耦(发动机转速与转矩不受负载瞬态变化直接影响),发动机可能处于燃油经济区[10];采用开式液压系统结构简单,布置灵活,可发挥油箱散热及沉淀杂质的作用,耐用性好;若将液压马达改为液压泵/马达,并增加储能蓄能器,可具有液压混合动力工作模式.

|

| 1—油箱;2—滤油器;3—变量泵;4—单向阀;5—安全阀; 6—储能蓄能器(用以改装成液压混合动力模式); 7—蓄能器;8—变量马达(液压泵/马达). 图 1 驱动系统结构示意图Fig. 1 Structure configuration of drive system |

| 图选项 |

1.2 驱动系统参数配置参数匹配是确定发动机、液压传动系统等各环节的额定计算工况,然后将这些额定工况点匹配在一起的过程,从本质上说这套参数匹配方法是静态计算方法,但如果参数的匹配合理,则可以使车辆在参数的动态变化过程中围绕这一额定工况点上下波动,控制方便且车辆可以获得高的综合性能.整车基本参数如表 1所示.

表 1 整车基本参数Table 1 Basic parameters for whole vehicle

| 参数 | 数值 |

| 整车总质量/kg | 5130 |

| 装载质量/kg | 2500 |

| 最大爬坡度/% | 30 |

| 轮胎规格 | 7-16LT |

表选项

选用柴油机作为动力源,根据发动机能够满足最高车速和最大爬坡度的要求来确定发动机最大功率[11].

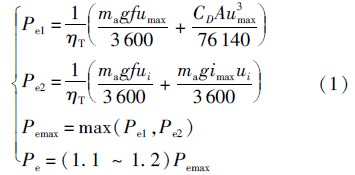

式中:ma为车辆总质量,kg;g为重力加速度,m/s2;f为滚动阻力系数;umax为车辆最高车速,km/h;CD为空气阻力系数;A为车辆迎风面积,m2;ηT为传动系效率;ui为车辆爬坡车速,km/h;imax为车辆最大爬坡度,%;Pe1为满足最高车速时发动机最高功率,kW;Pe2为满足最大爬坡度时发动机最高功率,kW;Pemax为发动机最高功率,kW;Pe为发动机外特性功率,kW.

采用角功率法对马达进行选型计算,即从同时满足车辆要求的最大转矩和最高车速出发,使马达角功率和车辆角功率匹配来选定马达的排量规格[12].

式中:Pmj为马达角功率,kW;Pjj为车辆角功率,kW;η2为马达与驱动轮间减速器传动效率;z为马达个数;Mkmax为驱动轮的最大扭矩,N·m;nkmax为驱动轮最高转速,r/min;pmax为液压系统最高匹配压力,MPa;Vmmax为马达最大排量,mL;nmmax为对应于最小排量时马达最高匹配转速,r/min.

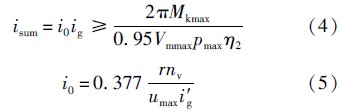

减速装置应同时满足最大输出扭矩、最大输出转速的要求[13].

式中:isum为马达与驱动轮间减速装置总速比;i0为主减速器速比;ig为减速器速比;r为驱动轮半径,m;nv为最高车速时所对应的发动机转速,r/min;i′ g为计算车辆最小传动比时减速器传动比.

泵参数的选择应同时满足马达流量需求[13]以及发动机输出功率的要求[10].

式中:Vbmax为泵最大排量,mL;nsmm为马达最大排量时要求的最高匹配转速,r/min;nsbH为泵的额定匹配转速,r/min;ηbe为发动机与泵之间的传动效率;Δpb为泵的出口压差,MPa;nb为系统额定压力下泵的转速,r/min.

最后根据泵的供油量重新校核马达工作转速,且保证马达在最大排量和最小排量两种情况下的实际转速均不超过其最大标定转速[13].

按照上述选型原则,对由发动机-变量泵-变量马达组成的三变量驱动系统进行总成匹配,驱动系统的主要参数如表 2所示.

表 2 驱动系统主要参数Table 2 Main parameters of drive system

| 参数 | 数值 |

| 发动机最大功率/kW | 67 |

| 发动机额定转速/(r·min-1) | 3000 |

| 变量泵排量/mL | 115 |

| 变量马达排量/mL | 160 |

| 减速器速比 | 1.51 |

| 主减速器速比 | 5.74 |

表选项

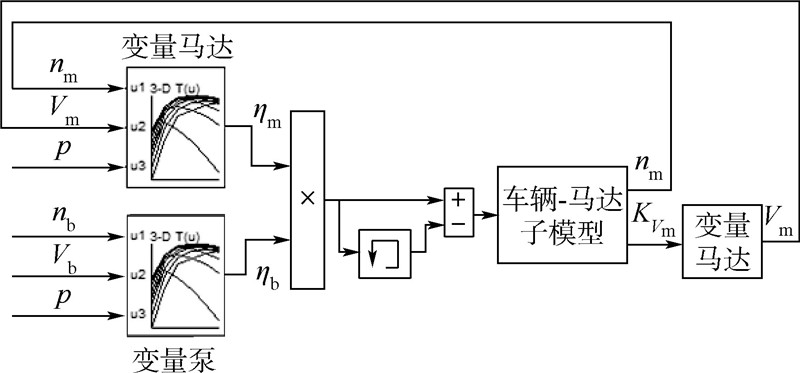

2 系统模型的建立及控制理论分析 2.1 系统模型的建立采用后向建模的方法来建立整车模型.整车驱动系统模型包括发动机模型、变量泵模型、变量马达模型、减速装置模型、车轮模型和车辆动力学模型,如图 2所示.

|

| 图 2 驱动系统仿真模型示意图Fig. 2 Simulation model configuration of drive system |

| 图选项 |

在进行系统建模时,为了降低模型的复杂程度并减少求解时间,本文对实际车辆模型做了一定程度的简化:忽略车辆在加速及减速过程中悬架系统的作用,忽略车辆垂直方向的大运动,不计前后轴上由于悬架振动而产生的载荷转移.

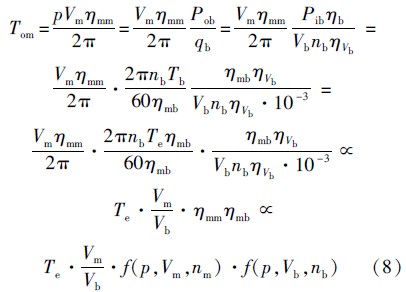

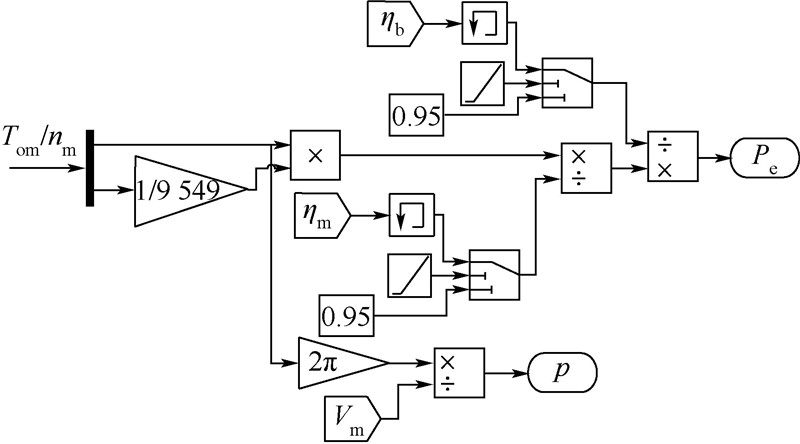

2.2 控制理论分析从发动机输出扭矩到马达输出扭矩整个传递过程中,有两次能量转换,由于液压泵和液压马达内部的泄露以及摩擦会造成一定程度的功率损失,并导致液压系统功率传递的效率变低.该功率损失与变量泵以及变量马达的排量、压力以及转速相关,将变量泵和变量马达的效率随着其排量、压力和转速的变化绘制成MAP图作为控制器的输入信号,以最大限度地降低系统功率损失为控制器的首要目标.

发动机扭矩传递到马达输出扭矩如式(8)所示,可以看出,对于特定的马达输出扭矩需求,除了匹配发动机输出扭矩外,只需调节变量泵以及变量马达的排量即可.

式中:Tom为马达轴输出转矩,N·m;Vm和Vb为马达和泵的排量,mL;Tb为泵输入转矩,N·m;Te为发动机输出转矩,N·m;p为系统压力,MPa;Pob为泵输出端功率,kW;Pib为泵输入端功率,kW;qb为泵输出端实际流量,L/min;ηmm为马达机械效率;ηmb为泵机械效率;ηVb为泵容积效率;ηb为泵的总效率;nm为马达转速,r/min.

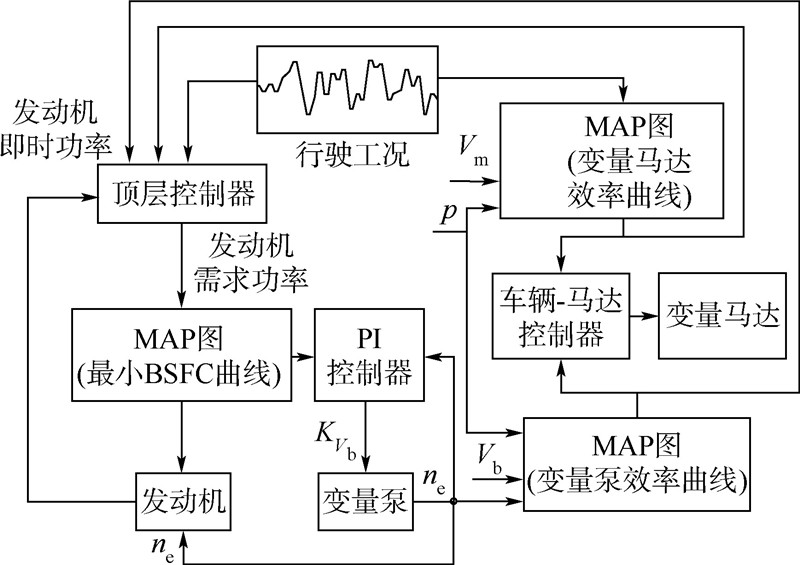

3 自适应分层控制策略研究工程作业车辆的液压驱动系统动态变化剧烈,具有非线性以及滞后的特点,即使建立精确的数学模型,通过传统的控制方法所得到的理论和参数也只是对某一种工况精确表述.本文采用自适应控制方法.

所谓自适应控制是指在车辆工作过程中,系统能够自己检测关键部件的参数变化,并能够根据相关参数的变化量,自动改变控制参数,从而确保系统的最优工作状态[14, 15].对本文来说,系统可以根据由动态变化的工况条件所引起的马达参数变化及系统压力变化,调整发动机、变量泵以及变量马达的工作点,使发动机输出功率与负载匹配,并确定三者综合的最优工作点,从而达到提高系统效率、降低发动机油耗及排放的目的.

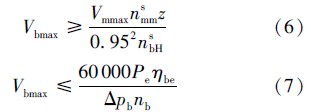

该系统涉及的参变量较多,控制器设计复杂,故采用分层控制策略,如图 3所示.顶层控制器专注于发动机需求功率的输出,底层控制器分为发动机-泵控制器和车辆-马达控制器.降低控制器的设计难度和复杂程度,便于工程应用.

|

| KVb—泵排量调节电信号;ne—发动机转速;BSFC—制动燃油消耗率.图 3 分层控制系统图Fig. 3 Sketch of hierarchical control system |

| 图选项 |

3.1 发动机-泵控制模块发动机控制的目标是以最经济的方式追踪到所需要的目标功率,不仅要满足功率输出大小需求,还要靠近高效率工作区.故控制器的设计要充分考虑发动机的万有特性.

本文采用基于映射的发动机PI控制器来实现,如图 3中左下部分所示.首先将顶层控制器传递来的发动机目标功率,结合发动机的万有特性,通过映射的方式得到相对应的转速需求,将该转速作为参考值,通过PI控制器对变量泵的排量进行控制从而对发动机进行转速控制.

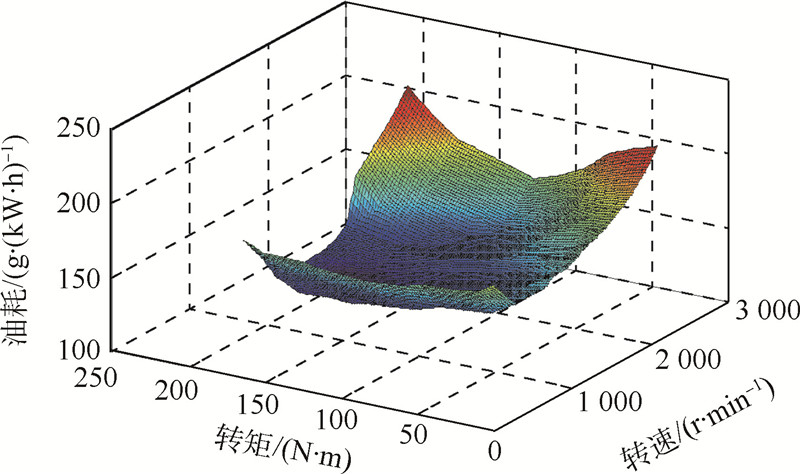

3.1.1 发动机特性本文选用的发动机的油耗特性曲线如图 4所示,万有特性曲线将在后面的映射模块表示.

|

| 图 4 发动机油耗模型Fig. 4 Engine fuel consumption model |

| 图选项 |

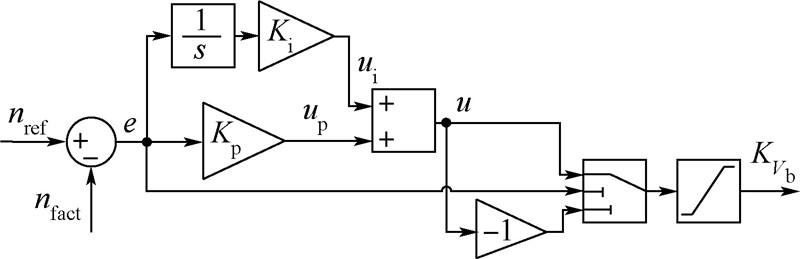

3.1.2 发动机-泵控制器在发动机-泵模块中,发动机作为动力源始终与变量泵直接耦合,通过控制变量泵的转速来影响发动机的转速.采用响应快且效果好的传统PI控制器,如图 5所示.

|

| nref—目标转速;nfact—实际转速; e—偏差;Kp,Ki—比例与积分系数; up,ui—比例与积分环节输出量;u—控制输出量.图 5 PI控制器基本结构示意图Fig. 5 Basic structure configuration of PI controller |

| 图选项 |

具体控制过程为:顶层控制器将发动机目标功率传递到发动机-泵模块输入端,映射得到该需求功率下的发动机最佳工作转速nref,将此转速作为PI控制器输入参考值,通过输出控制参数来调节泵的排量大小,以追踪发动机目标转速.若发动机返回转速nfact大于参考转速,则对泵的排量调节机构施加一个增大的电压信号,使泵的排量适当提高以降低转速;反之则使泵的排量降低以提高转速,如图 6所示.图中映射模块中含有发动机万有特性,同时给出了不同稳态输出功率下发动机的最经济工作曲线——最小BSFC曲线[10].

|

| 图 6 发动机-泵控制模型Fig. 6 Engine-pump controller model |

| 图选项 |

同时,根据变量泵当前的压力、转速与排量信号通过查阅变量泵效率MAP图得到当前状态下泵的总效率,传递到车辆-马达控制器,作为马达控制器的一个判断信号.

3.2 车辆-马达控制模块在汽车的后向仿真过程中,工况条件是已知的,经过车轮、主减速器以及减速机的传递,马达输出端所需要提供的转速与转矩也就是已知的,查阅马达效率MAP图得到当前状态下的总效率.根据当前状态下变量泵与变量马达总效率,调整马达排量调节机构,控制过程如图 3中右半部分所示.其具体控制模型示意图如图 7所示.

|

| ηm—马达总效率;KVm—马达排量调节电信号.图 7 车辆-马达控制模型Fig. 7 Vehicle-motor controller model |

| 图选项 |

3.3 顶层控制模块顶层控制器是用来计算当前工况条件下发动机需要输出的功率,作为映射输入值传递到发动机-泵模块输入端.具体控制结构如图 8所示.

|

| 图 8 顶层控制器模型Fig. 8 Top-level controller model |

| 图选项 |

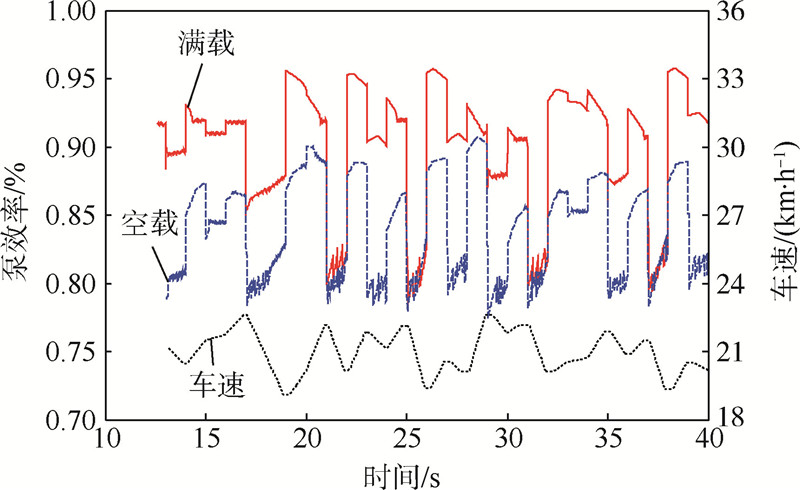

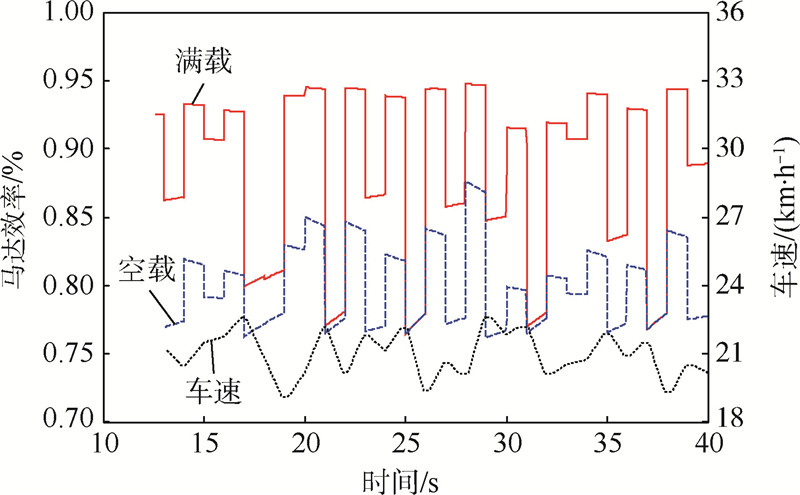

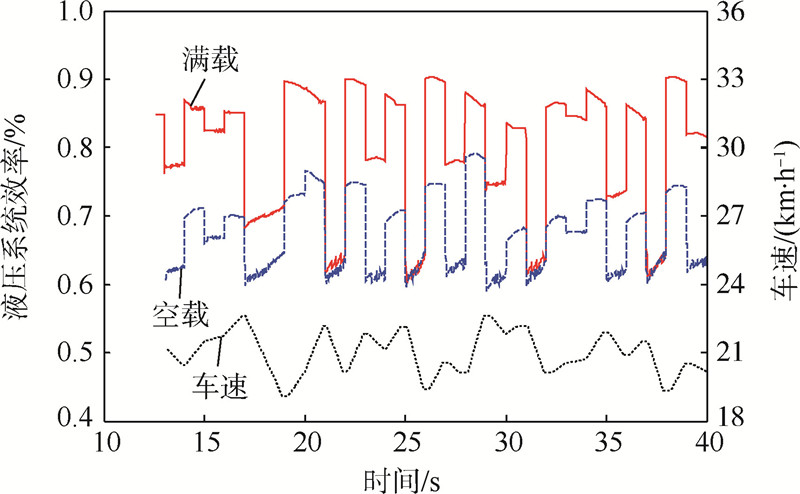

4 仿真结果及分析 4.1 系统效率仿真结果分析选取与实车运行相符的工况设计仿真工况,图 9~图 11分别表示在车辆满载/空载时液压泵、液压马达以及液压系统的效率的仿真分析结果.可见,在满载时变量泵和变量马达的效率基本维持在85%以上,整个液压系统的效率可以达到75%以上;在空载时,变量泵的效率可以维持在80%以上,变量马达的效率可以维持在77%以上.有效地保证了系统高效率的功率传递.

|

| 图 9 满载/空载时液压泵效率Fig. 9 Hydraulic pump efficiency at full/idle load |

| 图选项 |

|

| 图 10 满载/空载时液压马达效率Fig. 10 Hydraulic motor efficiency at full/idle load |

| 图选项 |

|

| 图 11 满载/空载时液压系统总效率Fig. 11 Hydraulic system efficiency at full/idle load |

| 图选项 |

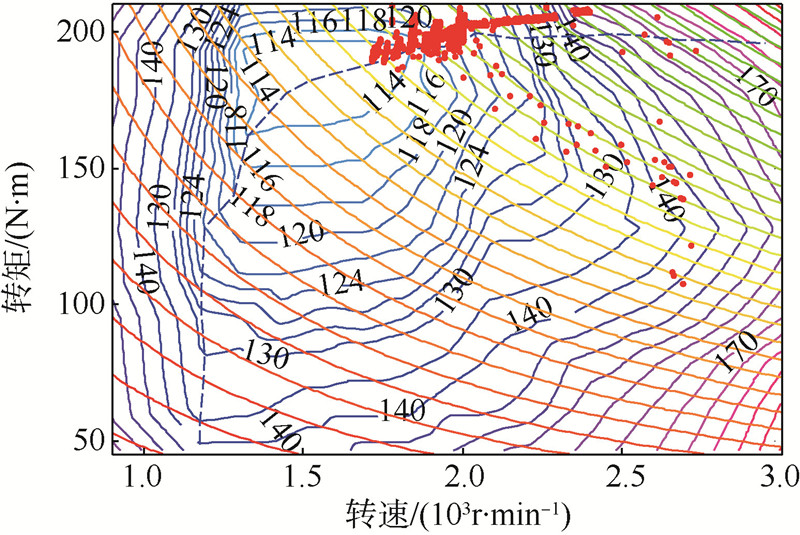

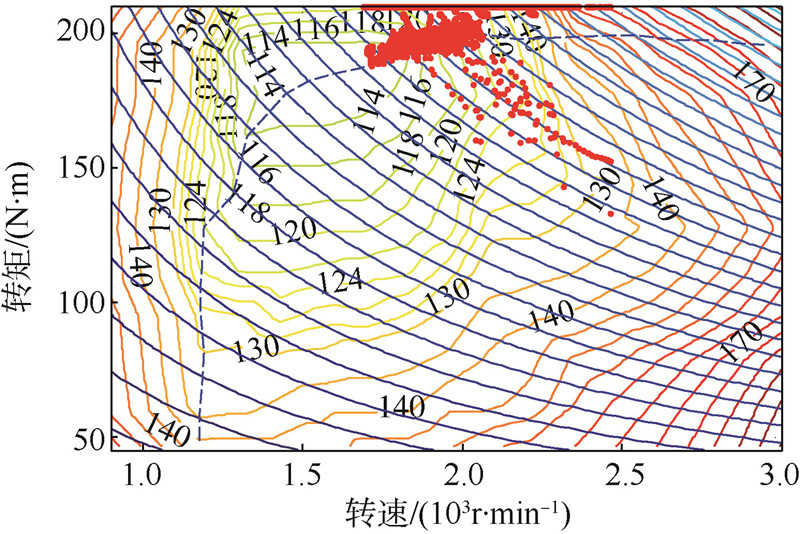

4.2 发动机仿真结果分析图 12、图 13为车辆满载和空载时发动机工作点图.由于发动机实际工作过程中的动态现象是非常复杂的,而且是非线性的,所以发动机的工作点并不能完全沿着最小BSFC曲线分布.从图中可以看出,采用以上控制策略后,发动机能够尽可能地工作在最小BSFC曲线附近,这说明上述控制策略能够有效地优化发动机的工作状态,并降低发动机的油耗.

|

| 图 12 满载时发动机工作点图Fig. 12 Engine operating points at full load |

| 图选项 |

|

| 图 13 空载时发动机工作点图Fig. 13 Engine operating points at idle load |

| 图选项 |

5 结 论1) 提出了一种可具有液压混合动力工作模式的发动机-变量泵-变量马达(三变量)串联式液压驱动系统.

2) 设计了针对三变量控制系统的自适应分层控制策略,经MATLAB/Simulink建模和仿真分析结果表明,能够保证系统整体以较高效率运行,发动机处于经济工作区.

参考文献

| [1] | Rydberg K E. Hydrostatic drives in heavy mobile machinery-new concepts and development trends[J].SAE Transactions,1998,107(2):232-238. |

| Click to display the text | |

| [2] | Hong I T, Fitch E C.Hydraulic system modeling and simulation-compendiums and prospects[C]//Proceeding of the fourth International Symposium on Fluid Power Transmission and Control (ISFP'2003).Wuhan:International Academic Publishers,World Publishing Corporation,2003:130-137. |

| Click to display the text | |

| [3] | 彭天好,杨华勇. 液压挖掘机全局功率匹配与协调控制[J].机械工程学报,2001,37(11):50-53. Peng T H,Yang H Y.Hydraulic excavator overall power match harmony control[J].Chinese Journal of Mechanical Engineering,2001,37(11):50-53(in Chinese). |

| Cited By in Cnki (123) | |

| [4] | 高峰,高宇. 挖掘机载荷自适应节能控制策略[J].同济大学学报:自然科学版,2001,29(9):1036-1040. Gao F,Gao Y.Method of load matching control of hydraulic excavator's energy saving[J].Journal of Tongji University:Natural Science,2001,29(9):1036-1040(in Chinese). |

| Cited By in Cnki (63) | |

| [5] | Golea N, Golea A,Benmahammed K.Stable indirect fuzzy adaptive control[J].Fuzzy Sets and Systems,2003,137(3):353-366. |

| Click to display the text | |

| [6] | Li H X, Tong S C.A hybrid adaptive fuzzy control for a class of nonlinear MIMO systems[J].IEEE Transactions on Fuzzy Systems,2003,11(1):24-34. |

| Click to display the text | |

| [7] | Cai Z, de Queiroz M S,Dawson D M.Robust adaptive asymptotic tracking of nonlinear systems with additive disturbance[J].IEEE Transactions on Automatic Control,2006,51(3):524-529. |

| Click to display the text | |

| [8] | 王海飞, 丘铭军,樊卫平.工程车辆液压行走驱动系统模糊自适应PID控制策略研究[J].筑路机械与施工机械化,2006,22(9):39-41. Wang H F,Qiu M J,Fan W P.Research on hydrostatic drive vehicle with fuzzy adaptive PID controlling[J].Road Machinery & Construction Mechanization,2006,22(9):39-41(in Chinese). |

| Cited By in Cnki (12) | |

| [9] | 孙义,宋恩哲, 纪常溪,等.基于三变量控制的平板车行走驱动系统研究[J].工程机械,2012,43(5):20-25. Sun Y,Song E Z,Ji C X,et al.Research on walking platform lorry drive system based on the three-variable control[J].Construction Machinery and Equipment,2012,43(5):20-25(in Chinese). |

| Cited By in Cnki (1) | |

| [10] | Johri R, Filipi Z.Low-cost pathway to ultra efficient city car:Series hydraulic hybrid system with optimized supervisory control[J].SAE International Journal of Engines,2010,2(2):505-520. |

| Click to display the text | |

| [11] | Aceves S M, Smith J R,Perkins L J,et al.Optimization of a CNG series hybrid concept vehicle,Technical Paper 960234[R].Warrendale:SAE,1996. |

| Click to display the text | |

| [12] | 胡德森. 借助角功率选择液压马达[J].矿山机械,1991(9):46. Hu D S.Select the type of hydraulic motor based on angle power[J].Mining & Processing Equipment,1991(9):46(in Chinese). |

| Cited By in Cnki (0) | |

| [13] | 姚怀新. 工程机械底盘及其液压传动理论:行走机械液压传动与控制[M].北京:人民交通出版社,2002:70-74. Yao H X.Construction machinery chassis and hydraulic transmission theory:Mobile machinery hydraulic transmission and control[M].Beijing:China Communications Press,2002:70-74(in Chinese). |

| [14] | Huang C H, Wang Y T.Self-optimization adaptive velocity control of asymmetric hydraulic actuator[J].International Journal of Adaptive Control and Signal Processing,1995,9(3):271-283. |

| Click to display the text | |

| [15] | Boulkroune A, Tadjine M,M'Saad M,et al.Fuzzy adaptive controller for MIMO nonlinear systems with known and unknown control direction[J].Fuzzy Sets and Systems,2010,161(6):797-820. |

| Click to display the text |