飞机除冰主要有机械除冰、化学液除冰和热力除冰3种方式.化学液除冰不易形成冰瘤,停止提供化学液后还能在短时间内除冰,但其增加了系统的重量.热除冰主要是利用发动机压气机引出的热空气来除冰,目前ARJ21-700支线客机就采用热除冰方法来除机翼和发动机进气道前缘的冰层[1].电脉冲除冰(Electro-Impulse De-Icing,EIDI)作为一种机械除冰方法,不仅重量轻、体积小,而且功耗小、便于维修,将会在未来的全电飞机中具有良好的应用前景.目前已在俄罗斯的伊尔系列飞机上安装使用并运行良好[2].

20世纪末期,美国FAA(Federal Aviation Administration)成立了以Wichita为主要团队的项目组,Benhart和Zumwalt等研发了一套以电容电压为输入量的源代码来研究除冰激励[3, 4, 5, 6].中国对电脉冲除冰技术的研究主要有:北京航空航天大学通过建立电动力学模型进行了除冰区域预测[7, 8, 9],南京航空航天大学建立了系统的涡流有限元模型,同时利用ANSYS单元生死技术瞬态非线性分析了铝板蒙皮冰层的失效单元[10, 11].

本文通过建立电脉冲除冰系统的三维瞬态电磁场仿真模型,研究了法向电磁力在除冰激励周期内的做功情况,并推导了与电脉冲除冰系统参数相关的非线性等效电路.同时利用等效电路模型指导了不同气隙间距下储能元件的电路参数设计.

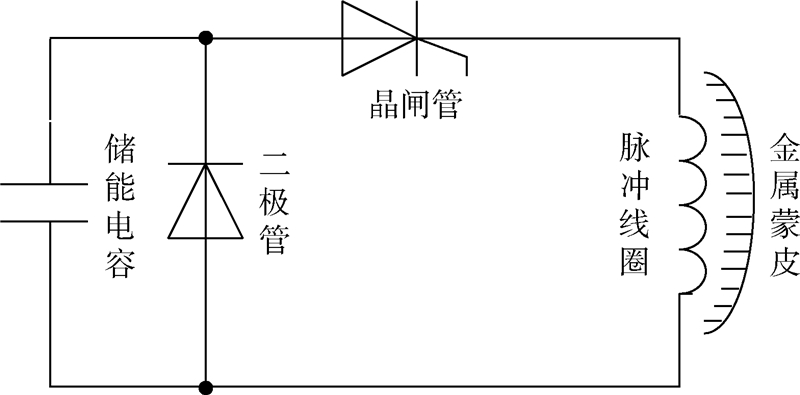

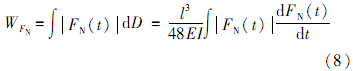

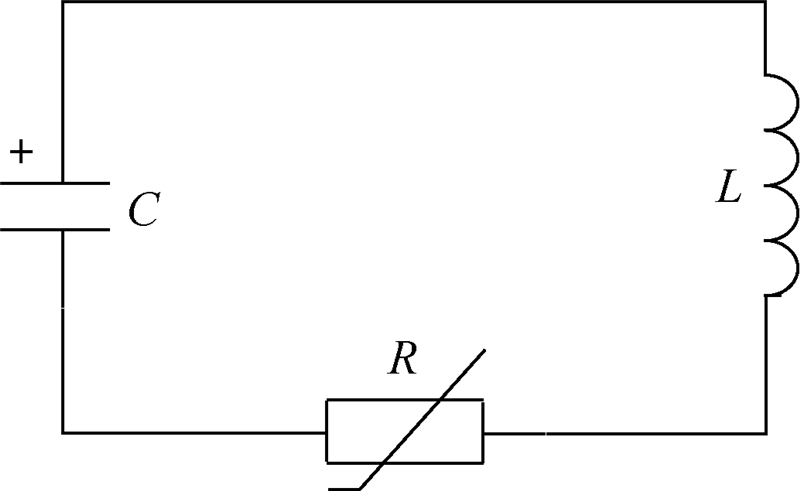

1 电脉冲除冰系统原理电脉冲除冰系统的电路原理如图 1所示.触发晶闸管导通使电容器向脉冲线圈放电.由于脉冲线圈本身的电阻、电感值均很小,因此脉冲线圈中流过瞬时大电流,同时脉冲电流在线圈周围产生瞬变磁场.由于脉冲线圈和铝板蒙皮间的间距很小,因此瞬态磁场在铝板蒙皮上感应出很大的涡流,涡流与瞬态磁场相互作用产生持续时间短、峰值可达到上百甚至上千牛顿的电磁力作用在飞机铝板蒙皮上.此作用力产生的强加速度可使机翼表面的冰层与铝板蒙皮剥落,最终达到除冰效果.电容两边反并联的二极管是为了防止电容器反向充电,有助于延长电容器的寿命.

|

| 图 1 电脉冲除冰系统原理图Fig. 1 Schematic diagram of EIDI system |

| 图选项 |

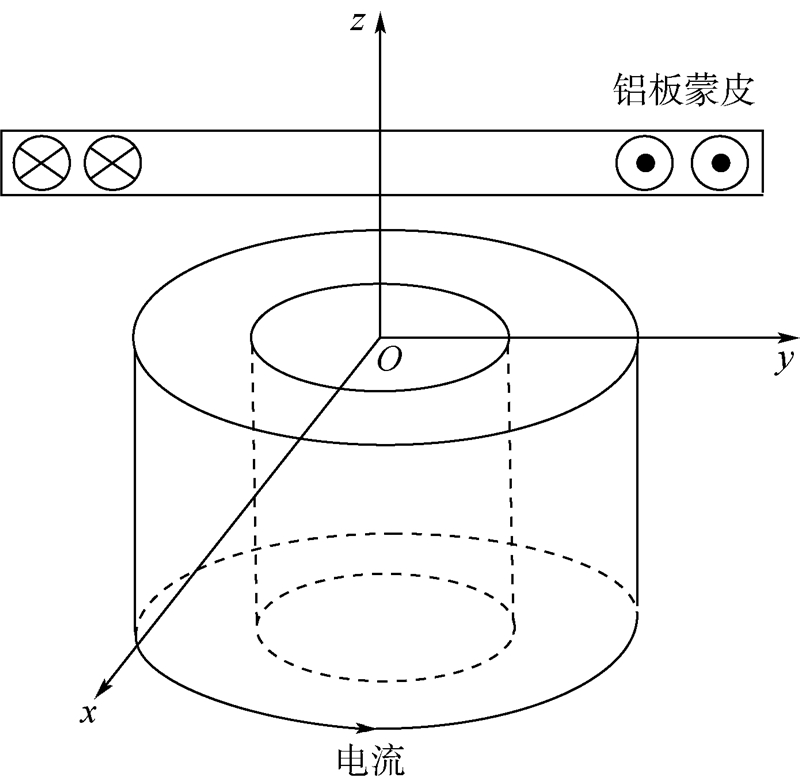

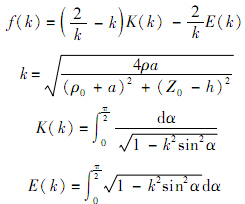

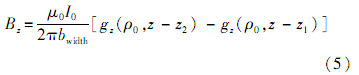

2 铝板蒙皮所受脉冲力分析与计算2.1 脉冲线圈瞬态磁场分析图 2为电脉冲除冰系统的电磁场简化模型,其中除冰系统使用的脉冲线圈是由紫铜带绕制而成的轴对称空心圆柱线圈.

|

| 图 2 电脉冲除冰系统电磁场简化模型Fig. 2 Electromagnetic field simplified model of EIDI system |

| 图选项 |

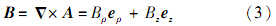

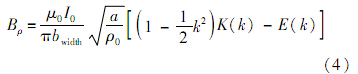

在柱坐标系(ρ,φ,z)中,将单层铜带看成是由T匝细铜线圈绕制而成,每个细线圈所在平面与xOy平面平行,线圈半径为a,通过的电流为I0/T,铜带宽度为bwidth,N为单位宽度的细线圈匝数(N=T/bwidth),细线圈的圆心坐标为(0,0,h),位于任意Z0平面的场点坐标为(ρ0,φ0,z0).

由于电流均匀分布的场源产生的矢量磁位为

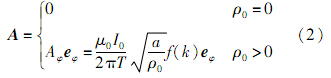

式中:l为圆环回路;d l 为圆环导线上任意点处的切线矢量; R 为圆环上点Q到任意点P的矢量.利用柱坐标系变换可得到单匝细线线圈在任意Z0平面的磁量矢位为

式中:

K(k)、E(k)是以k为模数、а为模角的第一、二类全椭圆积分; e φ 为圆周向单位向量.根据柱坐标系的旋度计算式:

式中: e ρ、 e z 为柱坐标系中ρ、z向的单位向量,可以得到单层铜带径向磁感应强度为

轴向磁感应强度:

式中:z1、z2为脉冲线圈上下两个端面的高度,即脉冲线圈轴向磁感应强度为不同半径的单层铜带轴向磁感应强度之和.

图 3为利用Ansoft有限元仿真软件建立的电脉冲除冰系统三维仿真模型,模型参数如表 1所示.因电脉冲除冰系统的复杂性,研究铝板蒙皮所受电磁力时只考虑单一参数变化,保持其他参数和安装条件不变.在此研究了径向电磁力和法向电磁力峰值随线圈和铝板蒙皮间气隙间距及铝板蒙皮厚度的变化趋势.

|

| 图 3 电脉冲除冰系统三维仿真模型Fig. 3 Three-dimensional simulation model of EIDI system |

| 图选项 |

表 1 电脉冲除冰系统仿真模型参数Table 1 Parameters of EIDI system simulation model

| 电脉冲除冰电路 | 参数 | 数值 |

| 脉冲线圈电路 |

|

| 脉冲线圈结构 |

|

| 铝板蒙皮结构 |

|

表选项

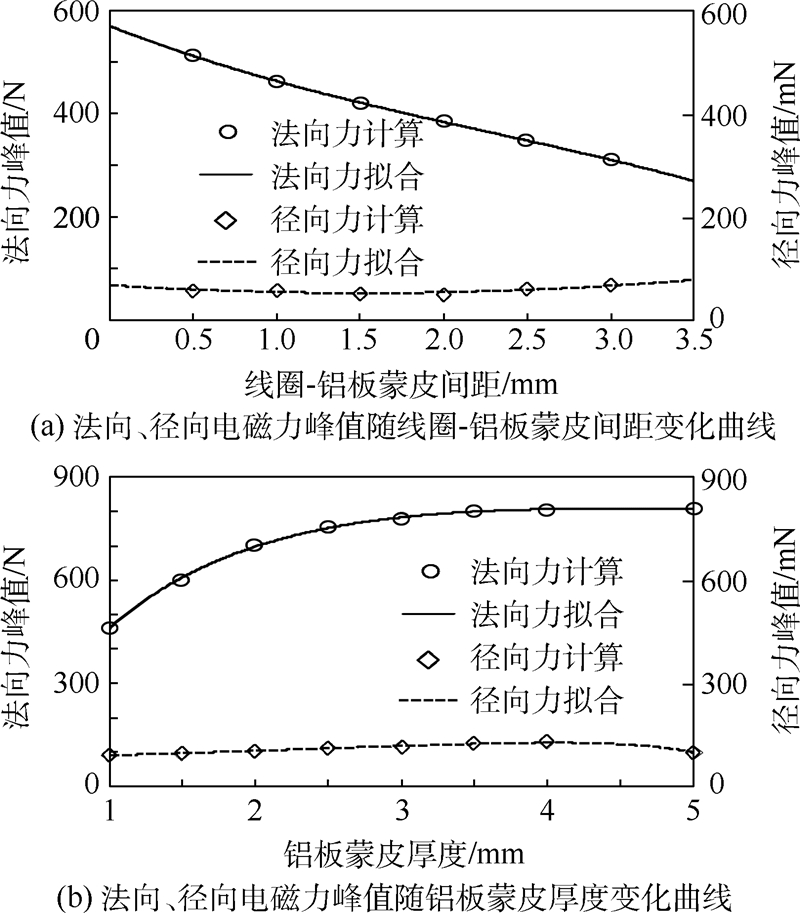

2.2 铝板蒙皮所受脉冲力仿真与研究2.2.1 线圈-铝板蒙皮气隙间距对脉冲电磁力峰值的影响因铝板蒙皮和脉冲线圈间气隙的变化会引起脉冲力的变化.在此不改变除冰系统的电路激励和其他参数,只调整脉冲线圈和铝板蒙皮间的气隙间距,分析铝板蒙皮在气隙间距分别为0.5、1.0、1.5、2.0、2.5、3.0 mm时的受力情况,并得到法向电磁力峰值、径向电磁力峰值和铝板蒙皮-线圈气隙间距之间的关系曲线,如图 4(a)所示.由图可知,法向电磁力峰值随线圈-铝板蒙皮间距的增加而减小,径向电磁力峰值随线圈-铝板蒙皮间距的增加而稍有增加.

2.2.2 铝板蒙皮厚度对脉冲电磁力峰值的影响由于集肤效应的影响,铝板蒙皮厚度在一定程度会影响铝板蒙皮所受的脉冲力,根据集肤深度的计算公式得到铝板在该工作情况下的集肤深度为3.5 mm.除冰系统的电流激励和其他条件均不改变,只改变铝板蒙皮厚度研究、分析铝板蒙皮在其厚度分别为1.0、1.5、2.0、2.5、3.0、3.5、4.0、5.0 mm时的受力情况,并得到法向电磁力峰值和径向电磁力峰值的关系曲线,如图 4(b)所示.

由图 4可知,法向电磁力峰值在铝板蒙皮厚度小于集肤深度时随铝板蒙皮厚度增加而逐渐增大,当铝板蒙皮厚度大于集肤深度时,法向电磁力峰值变化并不明显.而径向电磁力峰值随铝板蒙皮厚度的增加而逐渐增大.

由图 4(a)和图 4(b)可知,不论是线圈-铝板蒙皮间距变化还是铝板蒙皮厚度变化,径向电磁力峰值相比法向电磁力而言都很小且不足0.5%,故可以忽略径向电磁力带来的铝板蒙皮水平方向的箍缩效应,即磁场力全部作用于铝板蒙皮以产生一个小幅值、强加速度的振动以达到除冰效果.

|

| 图 4 电磁力峰值随线圈-铝板蒙皮间距和铝板蒙皮厚度变化曲线Fig. 4 Curves of electromagnetic force peak changing with coil-aluminum-plate gap and thickness of aluminum plate |

| 图选项 |

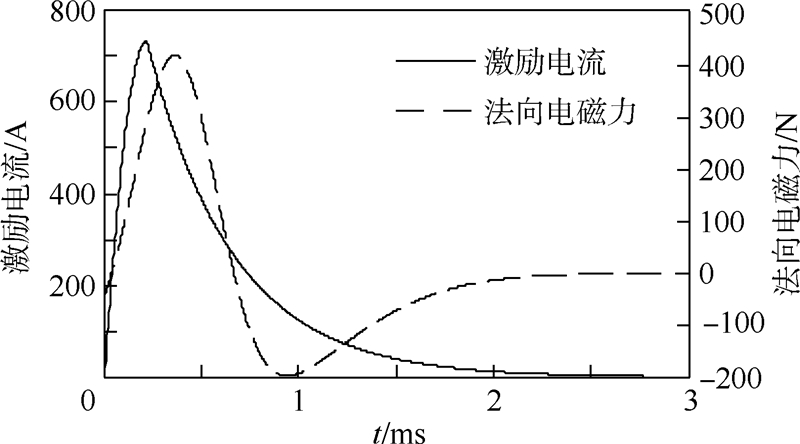

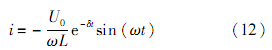

3 非线性等效电路分析3.1 电磁力做功计算由第2.2节分析可知,脉冲磁场产生的脉冲力只考虑法向电磁力,当脉冲线圈流过如图 5中所示的激励电流时,铝板蒙皮受到的电磁力如图 5所示.

|

| 图 5 脉冲线圈激励电流和电磁力曲线Fig. 5 Curves of excitation current of pulsed coil and electromagnetic force |

| 图选项 |

根据曲线拟合的方法,可以得到法向电磁力随时间变化的关系表达式为

式中:d为铝板蒙皮与脉冲线圈之间的气隙间距.

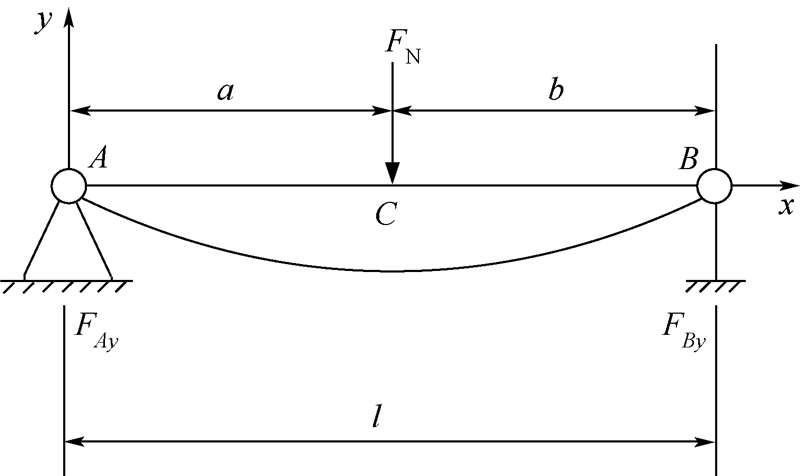

由于铝板蒙皮受到电磁力短时间作用之后,会产生形变.根据材料力学的相关知识,将金属铝板蒙皮受力产生的形变等效为如图 6所示的简支梁求解模型[12, 13].

l—铝板蒙皮的长度;FAy,FBy—对应A点和B点的支撑力.

|

| 图 6 铝板蒙皮形变计算模型Fig. 6 Deformation calculation model of the aluminum plate |

| 图选项 |

假设铝板蒙皮所受的力集中于几何中心处,当a=b=l/2时,则铝板蒙皮产生的最大形变为

式中:EI为常量,是铝板的抗弯刚度,可参考相关的材料手册.

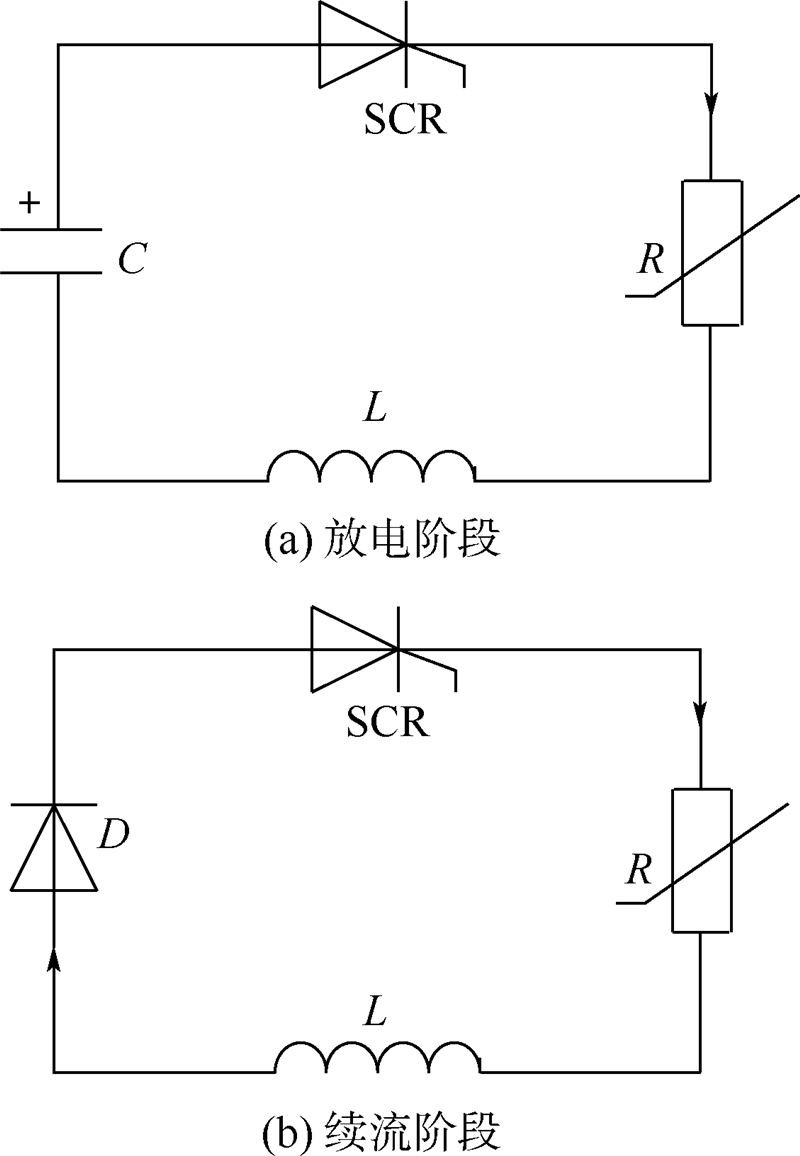

则电磁力在整个除冰激励过程中所做的功为

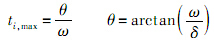

3.2 非线性等效电路研究根据能量守恒原理,将一个完整的激励电流i周期内电磁力做功等效为一个非线性电阻负载耗能的过程,如式(9)所示:

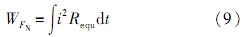

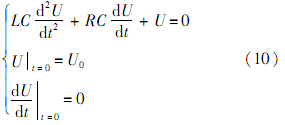

图 7所示为脉冲放电电路的等效工作模态,包括放电和续流两个阶段,续流是为防止电容器组反向充电,以延长电容器寿命.其中可控硅(Silicon Controlled Rectifier,SCR)为晶闸管,C为储能电容器组,L为脉冲线圈电感,R为非线性电阻负载和脉冲线圈等效电阻之和(R=Requ+Rcoil),D为续流二极管.因铝板蒙皮涡流产生的磁场对激励电流的影响很小,故在此不考虑铝板蒙皮感应涡流产生的磁场对电路的影响[14],同时也不考虑脉冲线圈自身的涡流损耗.

|

| 图 7 电脉冲除冰系统工作模态Fig. 7 Operational model of EIDI system |

| 图选项 |

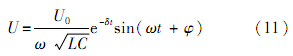

对图 7(a)根据基尔霍夫电压定律和非线性电路的求解方法可得

因脉冲线圈的电阻很小,即R<2 L C ,电路工作于欠阻尼状态,则放电过程中电容器两端的电压为

式中:

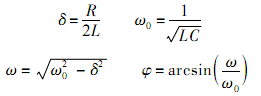

同样可得不考虑续流二极管时流过脉冲线圈的电流:

则有流过脉冲线圈的峰值电流为

其中峰值电流对应的时间为

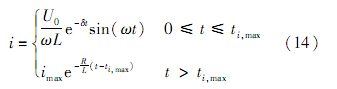

因此考虑反并联续流二极管的存在,可得放电电流为

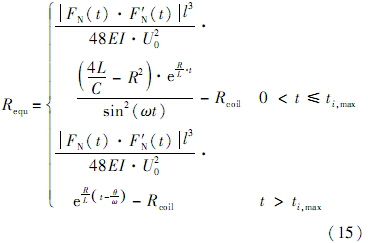

根据式(9)和式(11)~式(14)得

则电脉冲除冰系统的非线性等效电路如图 8所示.

|

| 图 8 电脉冲除冰系统非线性等效电路Fig. 8 Nonlinear equivalent circuit of EIDI system |

| 图选项 |

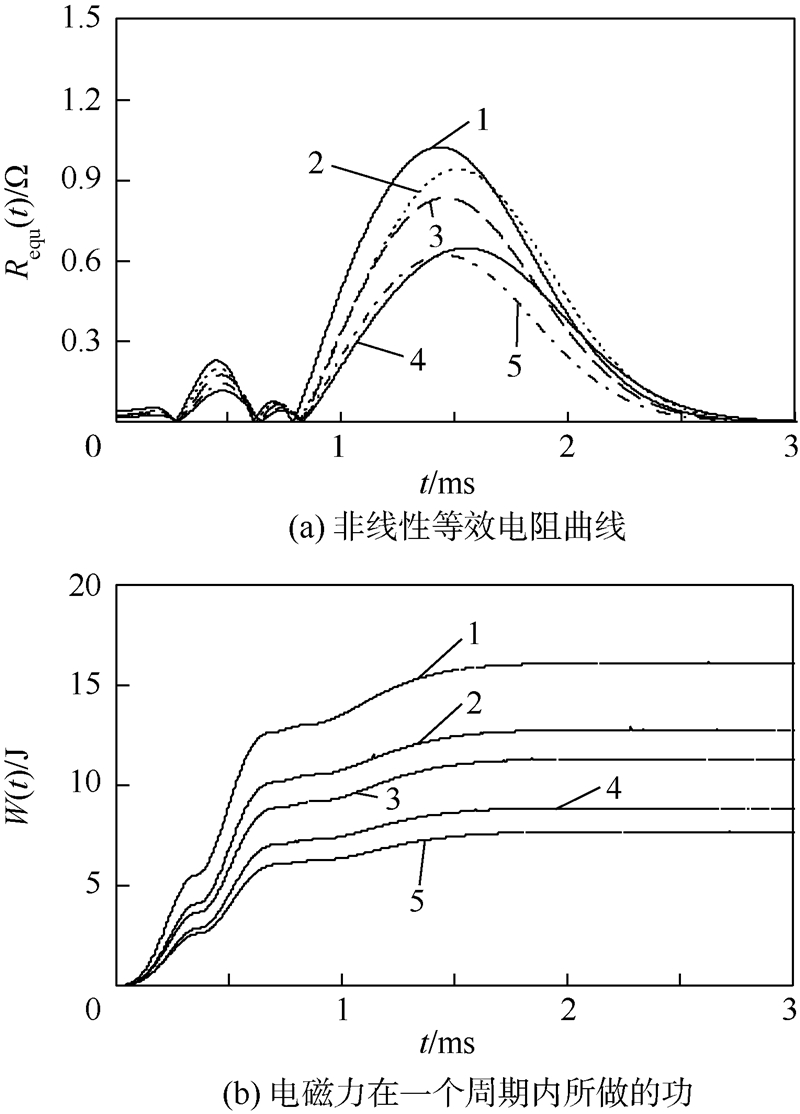

图 9分别给出了在不同铝板蒙皮-脉冲线圈气隙间距下,非线性等效电阻及一个周期内电磁力做功的曲线,其中曲线1~5分别表示气隙间距d为1.0、1.5、2.0、2.5、3.0 mm.

|

| 图 9 不同气隙间距下一个周期内非线性等效电阻及电磁力做功曲线Fig. 9 Curves of nonlinear resistor value and work done by electromagnetic force of discharge cycle under different coil-aluminum-plate gaps |

| 图选项 |

由图 9可知,非线性等效电阻和电磁力在一个周期内所做的功均随气隙间距的增加而减小.

由于电脉冲除冰系统的能量利用率η最大不超过30%[15, 16],η是电磁力做功与电容储能的比值,则有

即

其中U0根据经验值取800 V,同时根据非线性等效电阻所做功,在此取其最大值.则不同气隙间距下储能元件C的建议取值如表 2所示.

表 2 不同气隙间距下储能元件选取Table 2 Energy storage element selected under different coil-aluminum-plate gaps

d/mm | 非线性等 效电阻曲线 | 一个周期电磁力 做功曲线 | 建议电容 值/μF | η/% |

| 1.0 | 图 9(a)曲线1 | 图 9(b)曲线1 | 180 | 27.8 |

| 1.5 | 图 9(a)曲线2 | 图 9(b)曲线2 | 212 | 22.1 |

| 2.0 | 图 9(a)曲线3 | 图 9(b)曲线3 | 240 | 19.5 |

| 2.5 | 图 9(a)曲线4 | 图 9(b)曲线4 | 306 | 15.3 |

| 3.0 | 图 9(a)曲线5 | 图 9(b)曲线5 | 352 | 13.3 |

表选项

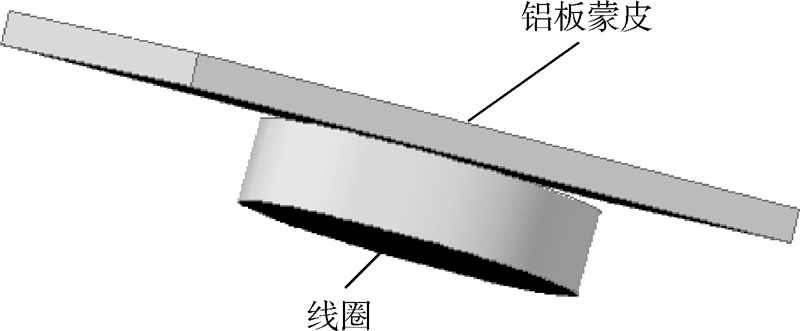

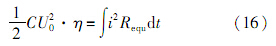

图 10所示为搭建的电脉冲除冰实验平台,脉冲线圈厚度为0.2 mm,宽度为10 mm的紫铜带绕制而成,安装在铝板蒙皮下面,铝板蒙皮和脉冲线圈之间的气隙间距根据实验需求灵活调整.

|

| 图 10 电脉冲除冰实验平台Fig. 10 Test platform of EIDI system |

| 图选项 |

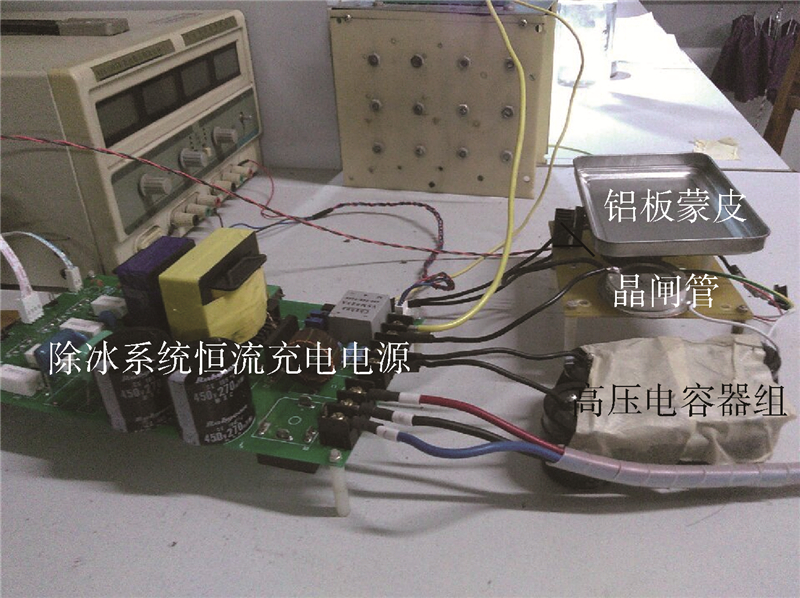

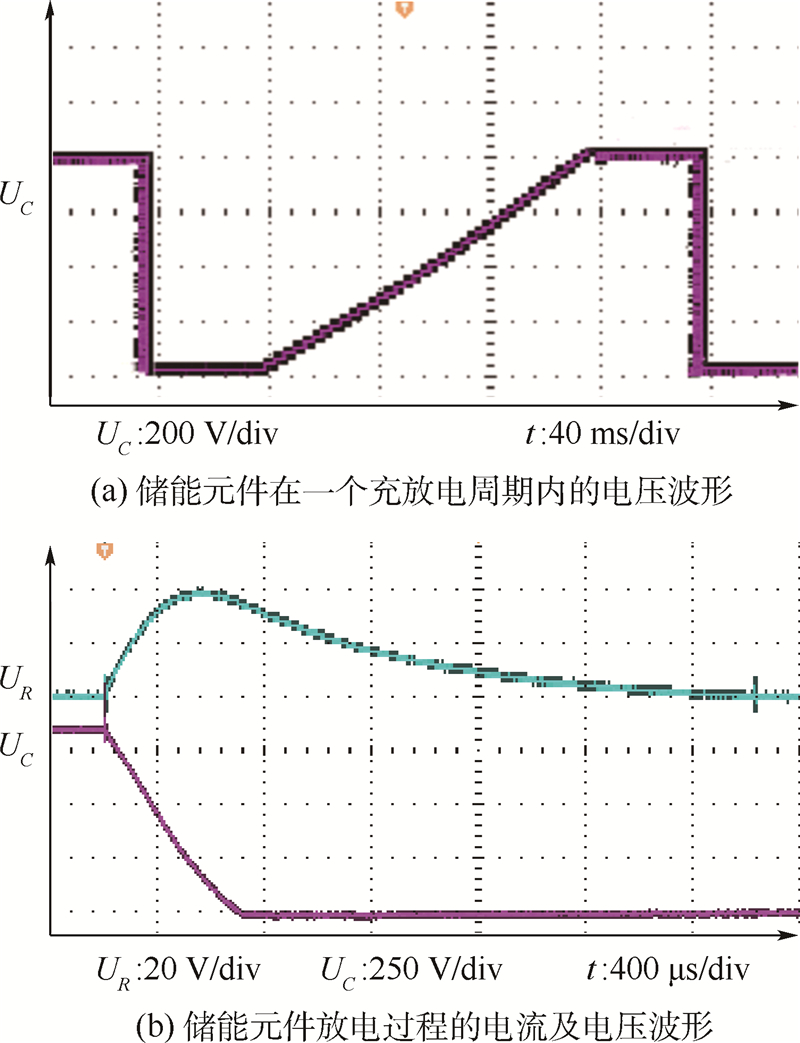

图 11为利用该实验平台得到的在气隙间距d=1 mm时,储能元件(C=180 μF)在充放电过程中的相关实验波形.

|

| 图 11 储能元件充放电波形Fig. 11 Charge and discharge waveforms of storage capacitor |

| 图选项 |

其中图 11(a)所示为储能元件在一个充放电周期内的电压波形,因该充电电源具有恒流充电特性,即储能元件两端的电压线性上升直至800 V,实现了200 ms一次完整充放电的过程.图 11(b)为脉冲放电过程中脉冲线圈中流过的电流UR和储能元件的端电压UC波形,脉冲电流是通过采样在脉冲放电回路串联的小电阻两端的电压得到的(采样电阻为2个0.1 Ω的功率电阻并联得到),由图 11可知流过脉冲线圈的峰值电流大概为750 A,其电流峰值与图 5中的激励电流峰值基本相同.

其他气隙间距时对应表 2中电容值的储能元件充放电波形,与d=1 mm时相似.只是随着气隙间距的增大,储能元件的电容值亦增加,即储能元件的充电时间变长而已,在此不再重复.

根据上述实验验证了不同气隙间距下储能电容值和表 2中建议储能电容值具有一致性,即本文的设计方法是正确的.

4 结 论1) 铝板蒙皮受到的径向电磁力不论线圈-铝板蒙皮之间气隙间距变化还是铝板蒙皮厚度变化,相比于法向电磁力而言均可以忽略不计,即铝板蒙皮的受力只考虑法向电磁力.

2) 电脉冲除冰系统的非线性等效电阻和法向电磁力在一个完整的除冰激励周期内所做的功,随着气隙间距的增加而减小.

3) 与电脉冲除冰系统电路参数相关的非线性等效电路模型,可以指导不同气隙间距下系统储能元件的参数设计,即除冰系统所需储能元件的最小电容值.

参考文献

| [1] | 杜骞. 电脉冲除冰系统设计研究[D].南京:南京航空航天大学,2009. Du Q.Design and research on electro-impulse de-icing system[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2009(in Chinese). |

| Cited By in Cnki (0) | |

| [2] | Levin I A. A device for removing ice from surfaces of thin-walled structures,US:3809341[P].1974-05-07. |

| Click to display the text | |

| [3] | Zumwalt G W, Scharg R L,Benhart W D,et al.Analysis and tests for design of an electro-impulse de-icing system,NASA-C-R-174919[R].Washington,D.C.:NASA,1985. |

| [4] | Zumwalt G W, Scharg R L,Benhart W D,et al.Electro-impulse de-icing testing analysis and design,NASA-CR-4175[R].Washington,D.C.:NASA,1998. |

| [5] | Schrag R L, Benhart W D.Electro-impulse de-icing electrodynamics solution by discrete elements[C]//AIAA 26th Aerospace Sciences Meeting.Reston:AIAA,1988. |

| Click to display the text | |

| [6] | Benhart W D, Gien P E.A structural dynamics investigation related to EIDI applications,AIAA-1986-0550[R].Reston:AIAA,1986. |

| [7] | 李广超,何江, 林贵平.电脉冲除冰(EIDI)技术研究[J].航空动力学报,2011,26(8):1728-1736. Li G C,He J,Lin G P.Electro-impulse de-icing (EIDI) technology study[J].Journal of Aerospace Power,2011,26(8):1728-1736(in Chinese). |

| [8] | 钟国,曹义华. 多段翼积冰的数值模拟及防冰预测[J].北京航空航天大学学报,2011,37(1):36-40. Zhong G,Cao Y H.Numerical simulation of ice accretion on multiple element airfoil and prediction on antiice situation[J].Journal of Beijing University of Aeronautics and Astrnautics,2011,37(1):36-40(in Chinese). |

| Cited By in Cnki (2) | |

| [9] | 王超,常士楠, 杨波,等.机翼防冰过程中冰脊问题的数值分析[J].北京航空航天大学学报,2013,39(6):776-781. Wang C,Chang S N,Yang B,et al.Investigation of runback ice during aircraft anti-icing process[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(6):776-781(in Chinese). |

| Cited By in Cnki (2) | |

| [10] | 李清英,朱春玲, 白天.电脉冲除冰系统的除冰实验与数值模拟[J].航空动力学报,2012,27(2):350-357. Li Q Y,Zhu C L,Bai T.De-icing experiment and numerical simulation of the electro-impulse de-icing system[J].Journal of Aerospace Power,2012,27(2):350-357(in Chinese). |

| Cited By in Cnki (1) | |

| [11] | 李清英,白天, 朱春玲.电脉冲除冰系统的电磁场分析[J].南京航空航天大学学报,2011,43(1):95-100. Li Q Y,Bai T,Zhu C L.Electromagnetic field analysis for electro-impulse de-icing system[J].Journal of Nanjing University of Aeronautics and Astronautics,2011,43(1):95-100(in Chinese). |

| Cited By in Cnki (4) | |

| [12] | 黄小清,陆丽芬, 何庭蕙.材料力学[M].广州:华南理工大学出版社,2011:162-170. Huang X Q,Lu L F,He T H.Mechanics of materials[M].Guangzhou:South China University of Technology Press,2011:162-170(in Chinese). |

| [13] | 梅中义,高红, 王运巧.飞机铝合金结构件数控加工变形分析与控制[J].北京航空航天大学学报,2009,35(2):146-150. Mei Z Y,Gao H,Wang Y Q.Analyzing and controlling distortion of aircraft aluminium alloy structural part in NC machining[J].Journal of Beijing University of Aeronautics and Astrnautics,2009,35(2):146-150(in Chinese). |

| Cited By in Cnki (11) | |

| [14] | 向超,卜雄洙, 祁克玉,等.高旋弹丸背景涡流磁场建模与补偿[J].哈尔滨工程大学学报,2014,35(4):458-462. Xiang C,Bu X Z,Qi K Y,et al.Modeling and compensation of the background eddy-current magnetic field of a high-spin projectile[J].Journal of Harbin Engineering University,2014,35(4):458-462(in Chinese). |

| Cited By in Cnki (0) | |

| [15] | Zieve P B. Low voltage electro-impulse de-icer,AIAA-1988-0021[R].Reston:AIAA,1988. |

| Click to display the text | |

| [16] | 李清英. 电脉冲除冰系统的实验、理论与设计研究[D].南京:南京航空航天大学,2012. Li Q Y.Research on the experiments,theories,and design of the electro-impulse de-icing system[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012(in Chinese). |

| Cited By in Cnki (0) |