高强高韧钛合金经两相区固溶时效处理后,合金的组织特征为初生α相呈等轴状,次生α相(即αs相)呈细小弥散状分布于β基底,该合金组织与力学性能受热处理工艺的影响很大[8, 9, 10].现有的研究对合金组织进行了定性的分析,而关于该合金组织的量化分析及其与力学性能间的相关性还缺乏研究.另一方面,钛合金组织的复杂性给表征带来了很多困难[11, 12, 13, 14].高强高韧钛合金组织中次生α相交错长大且呈弥散分布,钛合金组织的定量化研究中常采用的参数如第二相质点间距,次生相长度、宽度等的表征难度较大.

本文采用单位面积上的αs/β两相界面长度定义为αs/β相界面密度,对高强高韧钛合金的初生α相的体积分数、尺寸,次生α相的体积分数、αs/β相界面密度进行了定量表征,探讨合金在固溶时效处理过程中上述微观结构的演变规律及其对力学行为的影响.

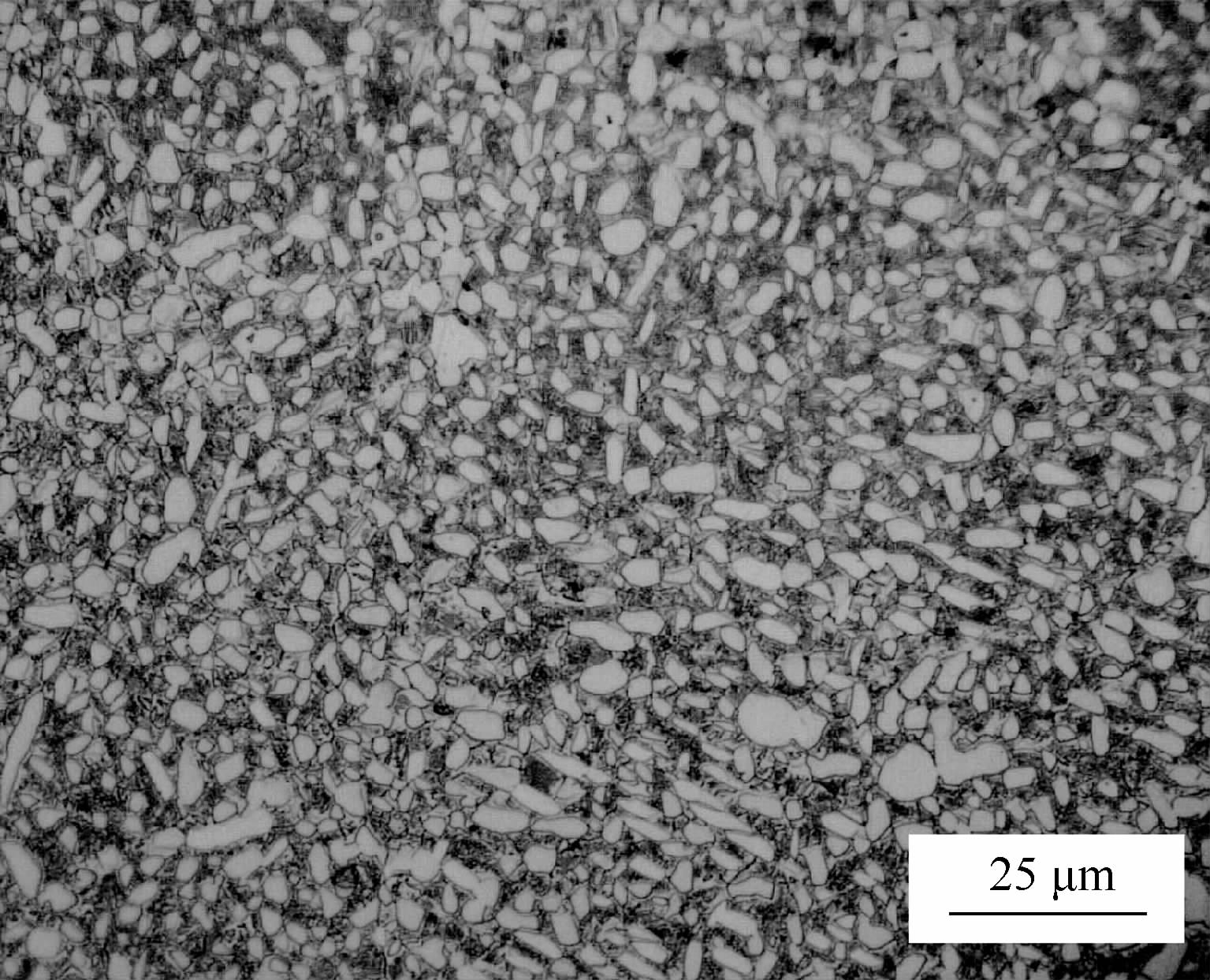

1 试验材料及试验方法试验材料为尺寸为φ125×550mm的一种高强高韧钛合金棒材,其原始组织(见图 1)为等轴组织,等轴状α相的体积分数为43%.金相法测得合金相变点为(845±5)℃.

|

| 图 1 某高强高韧钛合金原始显微组织Fig. 1 Original microstructure of a high-strength and high-toughness titanium alloy |

| 图选项 |

合金分别在790、800、810、820和830℃保温1h,空冷至室温,时效制度为580℃/8h,AC(空冷).对热处理后的合金试样进行了室温拉伸试验和室温冲击试验,各项性能均取3个试样.室温拉伸试验在CMT系列微机控制电子万能试验机上完成,按照《GB/T228—2002金属材料室温拉伸试验方法》执行,拉伸机夹头移动速率为0.5mm/min.试样沿长度方向切取,标距尺寸为φ5×25mm.对试样的拉伸应力-应变曲线与应变轴所围面积进行积分计算,即为静力韧度.室温冲击试验在NI750C型仪器化冲击试验机上进行,按照《GB/T229—2007金属材料夏比摆锤冲击试验方法》执行,V型缺口试样尺寸为10mm×10mm×55mm.利用示波冲击试验法将冲击功分为裂纹形成功和裂纹扩展功.

采用OLYMPUS BX51M光学显微镜和S4800场发射扫描电子显微镜,对热处理后的试样进行组织观察.试样腐蚀剂为:96mL H2O+3mL HNO3+1mL HF.每组试样选取30张扫描电镜照片,使用图像分析软件Image-Pro®Plus 6.0对合金组织进行量化分析.对αs/β相界面密度进行定量表征,首先将SEM照片进行二值化处理以增大对比度,通过软件测量次生α相的周长,即为αs/β界面长度值,用界面的总长度值除以观测区域的面积,即可得到αs/β相界面密度.

2 试验结果表 1给出了不同温度固溶处理并时效后合金的组织定量统计结果和拉伸、冲击性能测试结果.

表 1 不同温度固溶并时效处理下的某高强高韧钛合金显微组织特征及力学性能Table 1 Microstructure characteristics and mechanical properties of a high-strength and high-toughness titanium alloy at different solution temperatures

| 固溶 温度/℃ | 初生α相 | 次生α相 | Rm/MPa | Rp0.2/MPa | A/% | 静韧度/ (MJ·m-3) | 冲击功/J | 裂纹 形成功/J | 裂纹 扩展功/J | ||

| 体积 分数/% | 尺寸/ μm | 体积 分数/% | αs/β相 界面密度/ (μm·μm-2) | ||||||||

| 790 | 13.7 | 1.9 | 28.9 | 14.2 | 1307 | 1260 | 13.8 | 233.2 | 18.3 | 10.4 | 7.9 |

| 800 | 9.6 | 1.8 | 33.0 | 15.1 | 1357 | 1291 | 13.1 | 210.6 | 17.8 | 11.1 | 6.8 |

| 810 | 9.4 | 1.2 | 38.2 | 15.5 | 1311 | 1289 | 15.1 | 220.7 | 18.0 | 10.5 | 8.3 |

| 820 | 4.6 | 1.5 | 46.5 | 14.5 | 1365 | 1290 | 11.6 | 200.9 | 16.2 | 8.9 | 7.3 |

| 830 | 1.6 | 1.5 | 51.2 | 12.2 | 1356 | 1220 | 9.3 | 170.7 | 16.1 | 9.1 | 7.0 |

| 注:Rm—抗拉强度;Rp0.2—屈服强度;A—延伸率. | |||||||||||

表选项

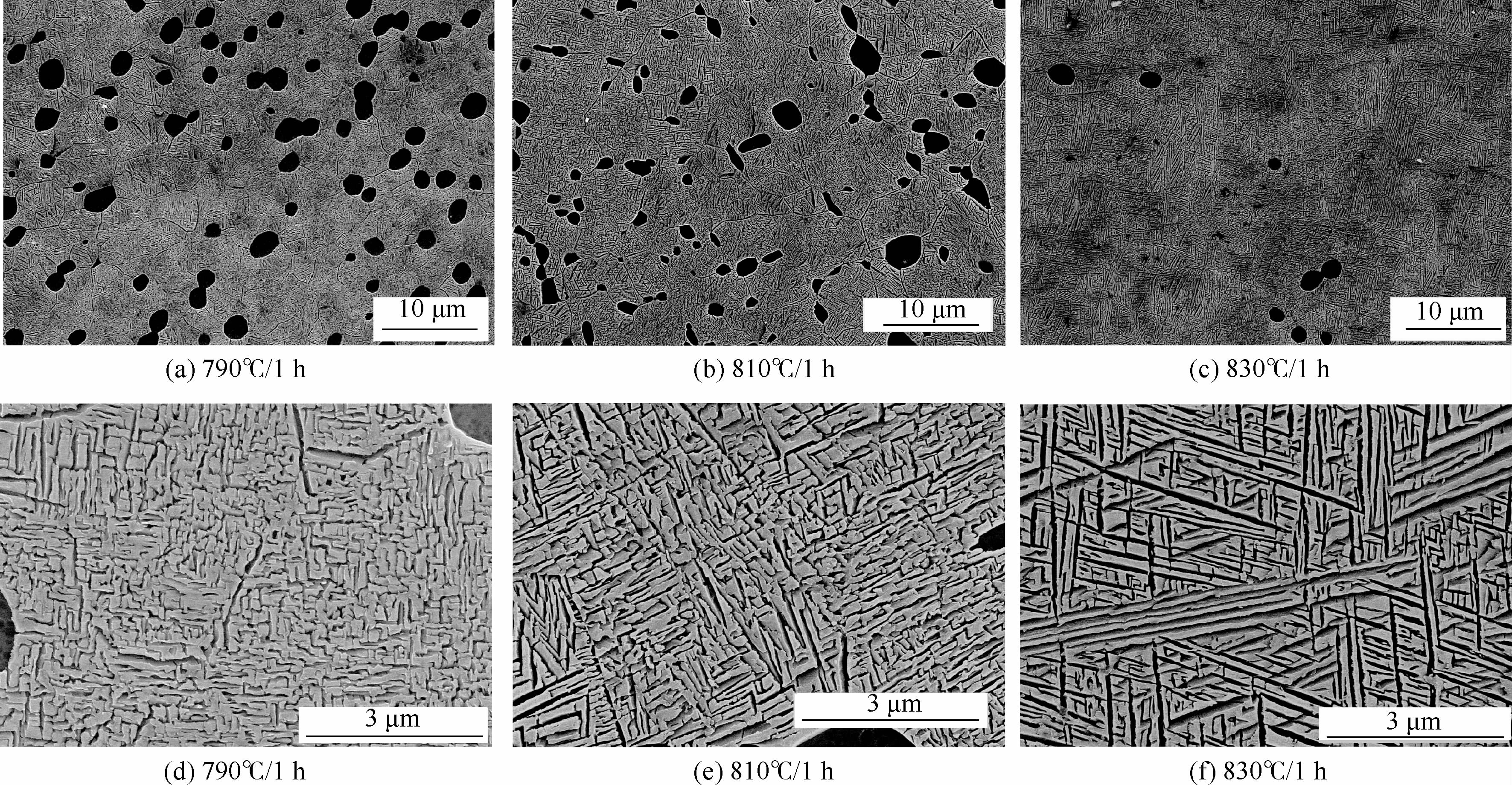

2.1 固溶时效处理对合金组织的影响某高强高韧钛合金经不同温度固溶处理并时效后的典型组织照片如图 2所示,可以看出,经α+β两相区固溶时效处理后,合金的显微组织为β转变组织与等轴状初生α相,β基底上弥散分布着次生α相.对比不同温度固溶处理并时效后的扫描电镜照片可以看出,随着固溶温度的升高,初生α相的数量和比例明显减少(图 2(a)~(c));而次生α相的宽度、长度和长宽比均变大,形态上由短棒状变为针状(图 2(d)~(f)).这是由于随着温度的升高,α相逐渐转变为β相,合金中初生α相的体积分数相应减小,同时β基底中α稳定元素含量大,在时效过程中次生α相析出的动力也相应地较大,有利于次生α相的析出和长大.810℃固溶处理时,初生α相尺寸较小,这是由于有较多小尺寸的初生α相析出(图 2(b)).

|

| 图 2 不同温度固溶时效处理后的某高强高韧钛合金显微组织形貌(AC+580℃/8h,AC)Fig. 2 Microstructure of a high-strength and high-toughness titanium alloy under different solution-aging treatment conditions (AC+580℃/8h,AC) |

| 图选项 |

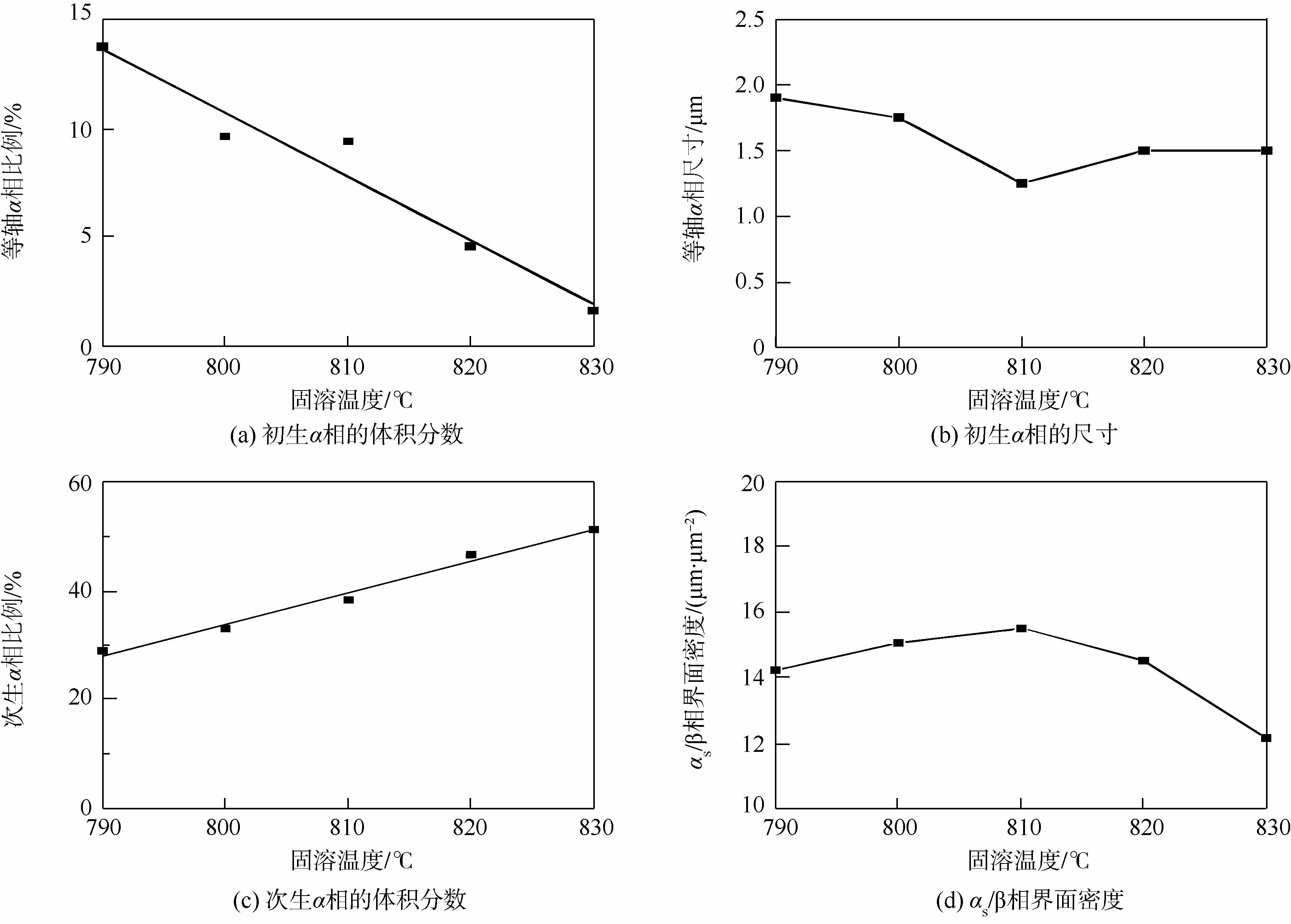

对固溶时效处理后高强高韧钛合金组织的定量分析表明,在相同的时效条件下两相区固溶时效处理,随着固溶温度的升高,合金组织中初生α相的体积分数呈下降趋势(图 3(a)),初生α相的尺寸先降低后升高(图 3(b)),次生α相的体积分数呈上升的趋势(图 3(c)),αs/β相界面密度先升高后降低(图 3(d)).

|

| 图 3 固溶温度对某高强高韧钛合金组织特征参数的影响Fig. 3 Effects of solution temperature on microstructure characteristics of a high-strength and high-toughness titanium alloy |

| 图选项 |

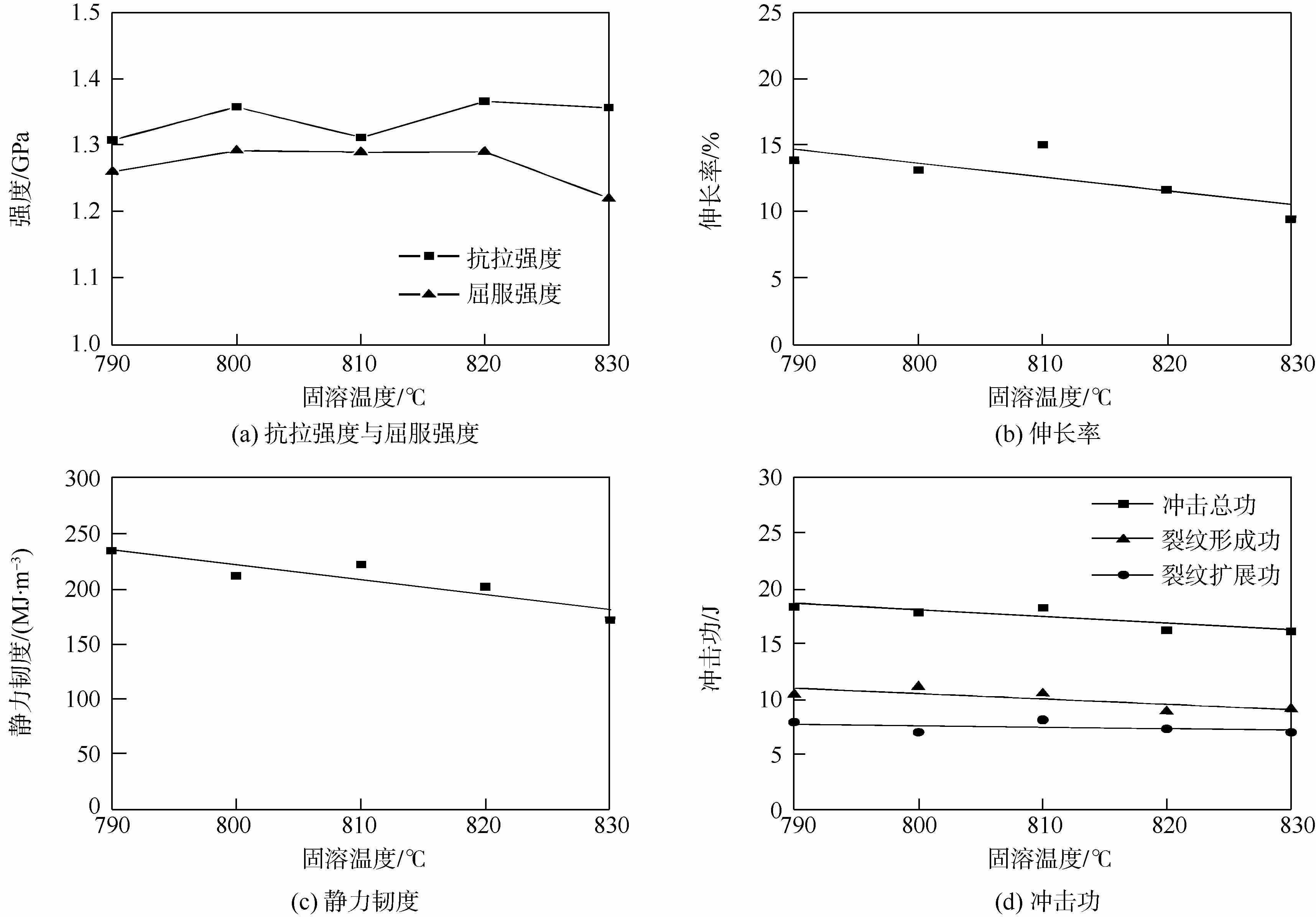

2.2 固溶时效处理对合金力学性能的影响不同温度固溶处理并时效后合金拉伸和冲击性能测试结果表明,总体上看,此高强高韧钛合金抗拉强度在1307MPa以上,屈服强度在1220MPa以上,伸长率高于9%,冲击总功大于16J.合金抗拉强度和屈服强度随固溶温度的变化趋势不明显,变化范围在71MPa内(图 4(a)).随着固溶温度的升高,合金伸长率和静力韧度均呈下降的趋势(图 4(b)和图 4(c)),冲击总功略有降低,冲击总功的降低主要表现在裂纹形成功的降低上(图 4(d)),合金整体冲击性能较差.在810℃固溶并时效处理,此高强高韧钛合金可获得较好的综合力学性能,抗拉强度为1311MPa,屈服强度为1289MPa,伸长率为16.7%,静力韧度为220.7MJ/m3,冲击总功为18J.

|

| 图 4 固溶温度对某高强高韧钛合金力学性能的影响Fig. 4 Effects of solution temperature on mechanical properties of a high-strength and high-toughness titanium alloy |

| 图选项 |

3 讨 论钛合金组织在体积分数和形态上的差异对其力学性能有明显的影响作用.两相区固溶时效处理后合金中存在初生α相与次生α相,通过对比不同温度下固溶时效处理后合金的组织参数与力学性能,可以比较清晰地了解初生α相与次生α相对材料力学性能的影响作用.图 5是此高强高韧钛合金固溶时效处理后初生α相的体积分数与力学性能的关系曲线,可以看出,随着初生α体积分数的增大,合金伸长率、静力韧度和冲击总功均呈升高的趋势(图 5),其中冲击总功的变化主要表现在裂纹形成功的增大(图 5(c)),初生α相的体积分数对裂纹扩展功几乎没有影响.

|

| 图 5 某高强高韧钛合金初生α相的体积分数与力学性能的相关性Fig. 5 Relationships between volume fraction of primary α and mechanical properties of a high-strength and high-toughness titanium alloy |

| 图选项 |

高强高韧钛合金中初生α相较软,对合金强度的影响较小.合金受拉伸载荷作用时,滑移系容易在初生α相内开动,并随着变形程度的加大,在邻近的其他的等轴状初生α相开动.初生α体积分数越大,应力越分散,合金的塑性变形能力越强.所以随着初生α体积分数的增加,合金的伸长率得到提升.初生α体积分数的升高对合金强度无提升作用,但伸长率明显增大,合金在断裂前可进行更多塑性变形,所以静力韧度呈增大的趋势,表明合金在拉伸载荷下发生断裂需要吸收更多的功.冲击功分为裂纹形成功和裂纹扩展功两部分,裂纹形成功主要消耗于试样的弹性、塑性变形以及微裂纹的形成.合金受冲击载荷作用时,尽管冲击速度很快,塑性变形仍然会产生,塑性变形从一处转移到另一处使变形增加,同时产生形变硬化,导致裂纹形成功增大.初生α相的体积分数增大可提高合金塑性变形能力,所以裂纹形成功呈升高趋势.

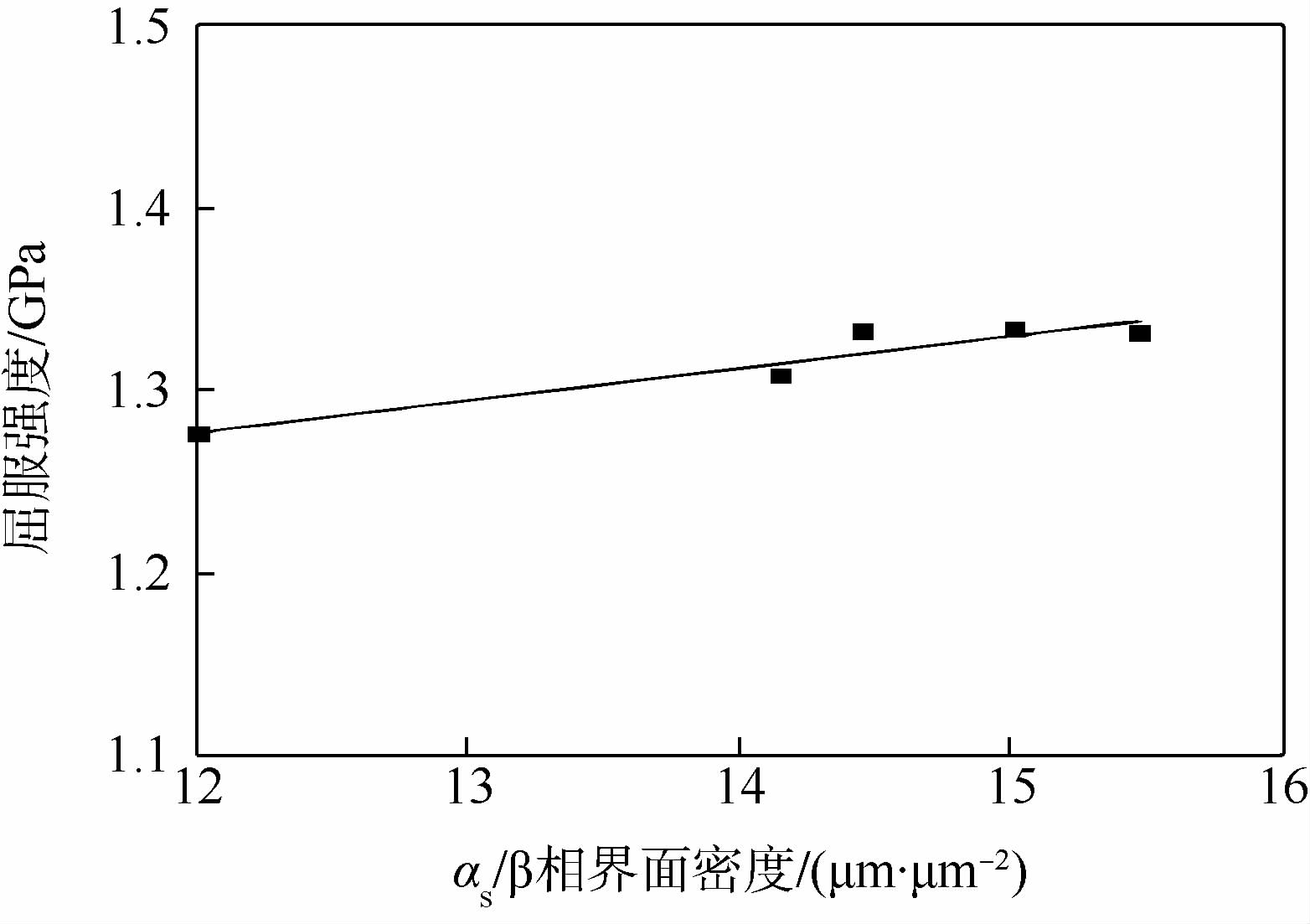

近β钛合金的强化机制主要是亚稳β相在时效过程中析出弥散分布的次生α相,次生α相的相界面对位错运动起到阻碍的作用,可有效提高合金屈服强度.αs/β相界面密度越大,位错运动的阻碍作用越大,则合金屈服强度越高,αs/β相界面密度与屈服强度正相关(见图 6).同时αs/β相界面密度也是次生α相的尺寸、形状和间距等组织特征参量的综合反映,在下一步的研究中,可结合TEM对此高强高韧钛合金的位错运动机制及其影响进行更深入的分析.随着固溶温度的升高,此高强高韧钛合金组织中次生α相的形态发生了较大的变化,次生α相的体积分数与合金力学性能间无必然联系,难以体现次生α相的形态因素及其对合金性能的影响.

|

| 图 6 某高强高韧钛合金αs/β界面密度与屈服强度的相关性Fig. 6 Relationship between αs/β interface density and yield strength of a high-strength and high-toughness titanium alloy |

| 图选项 |

在810℃固溶并时效处理后,合金组织中初生α相的体积分数较大,而相尺寸最小,说明初生α相数目较多,呈更为细小弥散的分布.变形时这些细小弥散的初生α相内可以开动更多的滑移系,增强了合金塑性变形的能力,故而合金伸长率、静力韧度和冲击功均在较高水平.同时合金αs/β相界面密度处于最高值,故合金屈服强度很高,具有较好综合力学性能.

4 结 论1) 此高强高韧钛合金经810℃/1h,AC+580℃/8h,AC固溶时效处理可获得较好的综合力学性能,抗拉强度为1311MPa,屈服强度为1289MPa,伸长率为16.7%,静力韧度为220.7MJ/m3,冲击总功为18J.

2) 两相区固溶时效处理下,随着固溶温度的升高,合金组织中初生α相的体积分数呈降低趋势,相尺寸先降低后升高;次生α相的体积分数增大,相界面密度先增大后减小;合金抗拉强度和屈服强度变化范围在100MPa内,伸长率、静力韧度和冲击功均呈降低趋势.

3) 生α相的体积分数与伸长率、静力韧度和裂纹形成功正相关;αs/β相界面密度与屈服强度正相关.

参考文献

| [1] | Boyer R R, Briggs R D.The use of β titanium alloys in the aerospace industry[J].Journal of Materials Engineering and Performance, 2005, 14(6): 681-685. |

| Click to display the text | |

| [2] | Nyakana S L, Fanning J C, Boyer R R.Quick reference guide for β titanium alloys in the 00s[J].Journal of Materials Engineering and Performance, 2005, 14(6): 799-811. |

| Click to display the text | |

| [3] | 曹春晓.一代材料技术, 一代大型飞机[J].航空学报, 2008, 29(3): 701-706.Cao C X.One generation of material technology, one generation of large aircraft[J].Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 701-706(in Chinese). |

| Cited By in Cnki (80) | |

| [4] | 杨冬雨, 付艳艳, 惠松骁, 等.高强高韧钛合金研究与应用进展[J].稀有金属, 2011, 35(4): 575-580. Yang D Y, Fu Y Y, Hui S X, et al.Research and application of high strength and high toughness titanium alloys[J].Chinese Journal of Rare Metals, 2011, 35(4): 575-580(in Chinese). |

| Cited By in Cnki (20) | |

| [5] | Qin D, Lu Y, Guo D, et al.Tensile deformation and fracture of Ti-5Al-5V-5Mo-3Cr-1.5Zr-0.5Fe alloy at room temperature[J].Materials Science and Engineering: A, 2013, 587: 100-109. |

| Click to display the text | |

| [6] | Warchomicka F, Poletti C, Stockinger M.Study of the hot deformation behaviour in Ti-5Al-5Mo-5V-3Cr-1Zr[J].Materials Science and Engineering: A, 2011, 528(28): 8277-8285. |

| Click to display the text | |

| [7] | Pora J.Advanced materials and technologies for A380 structure[J].Flight Airworthiness Support Technology Airbus Customer Services, 2003, 32: 3-8. |

| Click to display the text | |

| [8] | Fanning J C. Properties of TIMETAL 555 (Ti-5Al-5Mo-5V-3Cr-0.6 Fe)[J].Journal of Materials Engineering and Performance, 2005, 14(6): 788-791. |

| Click to display the text | |

| [9] | 付艳艳, 宋月清, 惠松骁, 等.热处理对VST55531钛合金的组织和拉伸性能的影响[J].稀有金属, 2008, 32(4): 399-403. Fu Y Y, Song Y Q, Hui S X, et al.Influence of heat treatment on microstructure and tensile property of VST55531 alloy[J].Chinese Journal of Rare Metals, 2008, 32(4): 399-403(in Chinese). |

| Cited By in Cnki (18) | |

| [10] | 付艳艳, 惠松骁, 叶文君, 等.冷却速度对VST55531钛合金的显微组织和力学性能的影响[J].中国有色金属学报, 2010, 20(S1): 685-689. Fu Y Y, Hui S X, Ye W J, et al.Effects of cooling rate on microstructure and properties of VST55531 alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 685-689(in Chinese). |

| Cited By in Cnki (4) | |

| [11] | 王凯旋, 曾卫东, 邵一涛, 等.基于体视学原理的钛合金显微组织定量分析[J].稀有金属材料与工程, 2009, 38(3): 398-403.Wang K X, Zeng W D, Shao Y T, et al.Quantification of microstructural features in titanium alloys based on stereology[J].Rare Metal Materials and Engineering, 2009, 38(3): 398-403(in Chinese). |

| Cited By in Cnki (23) | |

| [12] | Zhang Z G, Wu G Q, Song H, et al.Relationships between microstructure and mechanical properties of Ti-3Al-5Mo-5V alloy[J].Materials Science and Engineering: A, 2008, 487(1): 488-494. |

| Click to display the text | |

| [13] | Chraponski J, Szkliniarz W.Quantitative metallography of two-phase titanium alloys[J].Materials Characterization, 2001, 46(2-3): 149-154. |

| Click to display the text | |

| [14] | Warchomicka F, Stockinger M, Degischer H P.Quantitative analysis of the microstructure of near β titanium alloy during compression tests[J].Journal of Materials Processing Technology, 2006, 177(1-3): 473-477. |

| Click to display the text |