|

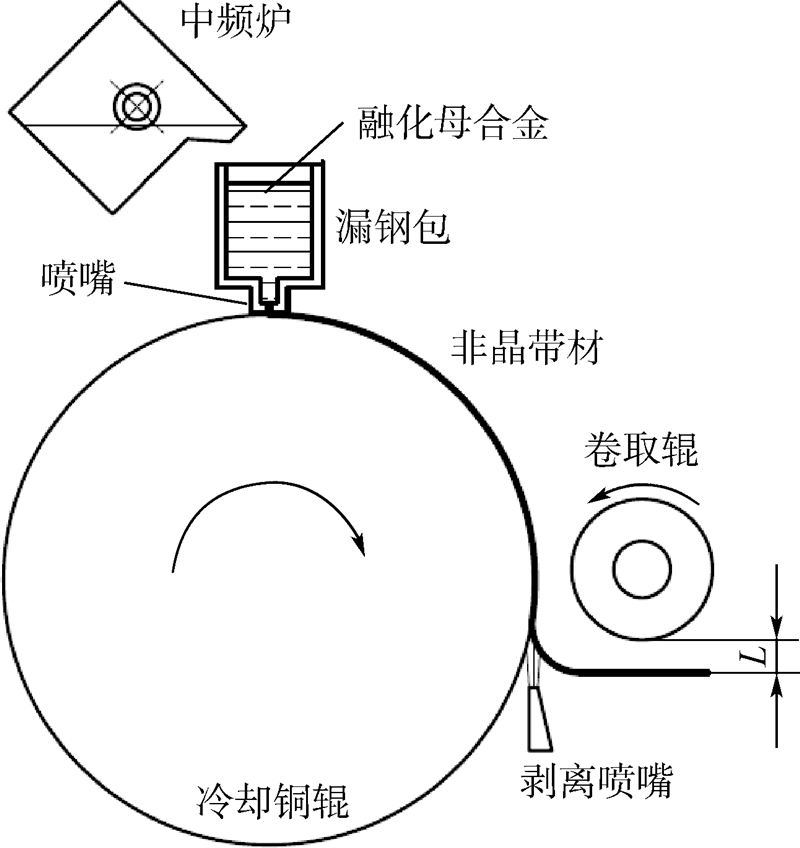

| 图 1 非晶带材制备及卷取过程示意图Fig. 1 Schematic of preparation and take-up process of amorphous ribbon |

| 图选项 |

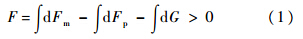

融化状态的合金母液从中频炉倒入保温状态下的漏钢包;合金母液通过漏钢包底部的喷嘴喷射到高速旋转的冷却铜辊表面,瞬间凝固成固态非晶带材;成型的非晶带材与冷却铜辊同步旋转到剥离喷嘴位置时,剥离喷嘴喷射的高压气体将成型非晶带材从冷却铜辊表面剥离,非晶带材沿水平方向飞出,改变高压气体的压力可以改变非晶带材与卷取辊之间的气隙距离(L);同时,卷取辊需要瞬间将高速飞出的非晶带材起卷并同步卷取.卷取辊需要提供足够的吸附力才能够达到瞬间起卷目的.非晶带材起卷卷取过程主要由两个步骤组成:①非晶带材与冷却铜辊分离后接近卷取辊,受卷取辊吸附过程;②非晶带材吸附到卷取辊表面并与卷取辊同步转动过程.1.1 非晶带材受磁性卷取辊吸附条件图 2所示为第一吸附步骤受力分析图,其中ω为卷取辊转速.非晶带材在与冷却铜辊分离后,沿水平方向以速度v向前移动,取带材微元dl作为研究对象,其主要受到卷取辊的磁吸附力dFm,重力dG,卷取辊转动产生的气流作用力dFp.

|

| 图 2 第一吸附步骤受力分析图Fig. 2 Force analysis image of the first adsorption step |

| 图选项 |

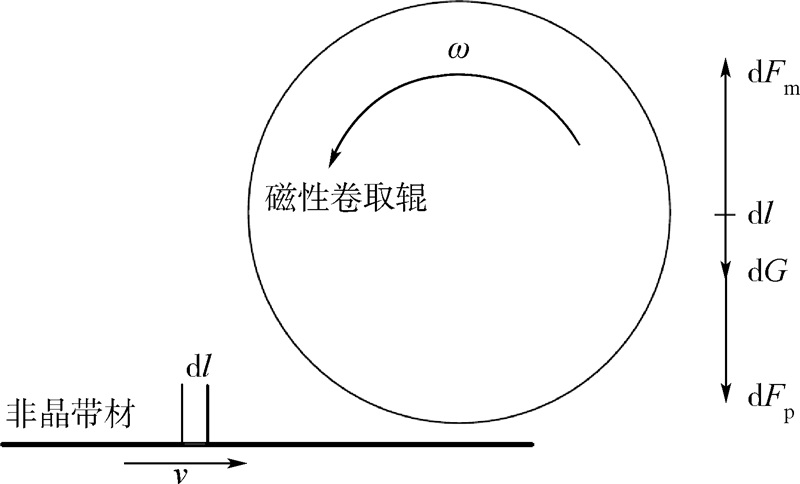

1.2 非晶带材与卷取辊同步转动不分离条件当非晶带材受力满足式(1)被吸附到卷取辊表面与卷取辊同步转动时,带材微元dθ在转动过程中主要受到卷取辊的磁吸附力dFm,离心力dFc和重力dG的影响,第二吸附步骤受力分析图如图 3所示.

|

| 图 3 第二吸附步骤受力分析图Fig. 3 Force analysis image of the second adsorption step |

| 图选项 |

当作用在非晶带材上的合力F满足式(2)时,非晶带材与卷取辊能够实现同步转动而不被甩出脱离卷取辊.

式中

其中,θ为带材包覆圆周角度;ρ为非晶带材密度;W为非晶带材宽度;t为非晶带材厚度;R为卷取辊半径.在磁性卷取辊的吸附起卷过程中,当磁吸附力满足式(1)和式(2)条件时,卷取辊才能够顺利实现高速起卷卷取的功能.2 磁性卷取辊结构及参数磁性卷取辊主要由卷辊本体、边压环、中压环、螺钉和永磁铁组成,磁性卷取辊结构示意图如图 4所示.为便于装配,每3段弧形边压环共同组成一整圈边压环(与中压环结构相同),通过螺钉压紧边压环将永磁铁固定于卷辊本体的凹槽内.

|

| 图 4 磁性卷取辊结构示意图Fig. 4 Structure schematic of magnetic take-up roll |

| 图选项 |

永磁铁采用具有高磁能积的钕铁硼(NdFeB)永磁材质;卷辊本体及边压环、中压环采用20碳素结构钢材质.磁性卷取辊结构参数如表 1所示.表 1 磁性卷取辊结构参数Table 1 Structure parameters of magnetic take-up rollmm

| 参数 | 数值 |

| 磁性卷取辊外径 | 350 |

| 两排永磁铁中心面间距离 | 50 |

| 永磁铁长度 | 32 |

| 永磁铁宽度 | 10 |

| 永磁铁厚度 | 6 |

表选项

3 计算模型根据所设计的磁性卷取辊结构,采用有限元分析方法,利用Ansoft Maxwell磁场分析软件对不同位置及气隙下非晶带材受到磁性卷取辊的吸附特性进行分析.3.1 分析模型及参数为了研究磁性卷取辊的吸附特性,选取非晶带材样品尺寸(长×宽×厚)为150 mm×30 mm×0.03 mm,分别建立不同起卷卷取步骤的分析模型:1) 通过初步实验验证,非晶带材主要受到磁性卷取辊下方10块永磁铁的吸附作用.将磁性卷取辊简化,并假设非晶带材在吸附过程中不发生弯曲变形.图 5所示为第一吸附步骤简化模型示意图,在第一吸附步骤中,非晶带材与卷取辊相对运动,把非晶带材某时刻进入到卷取辊范围的位置作为坐标系原点O,简化卷辊本体绕O1O2轴转动,非晶带材沿x向行进.非晶带材进入卷取辊范围时,z向位置同样会影响卷取辊的吸附特性.

|

| 图 5 第一吸附步骤简化模型示意图Fig. 5 Simplified model schematic of the first adsorption step |

| 图选项 |

2) 第二吸附步骤中,非晶带材吸附在卷取辊表面并与卷取辊以相同转速绕O1O2轴转动.第二吸附步骤简化模型示意图如图 6所示.

|

| 图 6 第二吸附步骤简化模型示意图Fig. 6 Simplified model schematic of the second adsorption step |

| 图选项 |

3.2 边界条件及网格划分非晶带材沿x向行进线速度v=27 m/s;卷取辊角速度ω=154.4 rad/s;对不同位置的永磁体建立各自独立子坐标系,以便设置永磁体磁极方向指向或背离卷取辊轴线方向;永磁体矫顽力Hcb=-880 kA/m,剩磁Br=1.18 T;为减少计算量,添加距离卷取辊周边500 mm处为无穷远边界条件.对指定物体边界内指定剖分规则划分各自网格并进行求解器设置,进行卷取辊磁吸附特性计算.4 结果与分析4.1 第一吸附步骤磁性卷取辊吸附特性以气隙L=1 mm为例,非晶带材沿x向行进所产生的x,y,z向磁吸附力变化情况,如图 7所示.不同气隙下的磁性吸附力分布除数值大小不同外,分布趋势与图 7相同.

|

| 图 7 非晶带材受磁吸附力变化图(L=1 mm)Fig. 7 Variation image of magnetic adsorption force on amorphous ribbon(L=1 mm) |

| 图选项 |

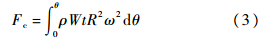

由图 7(a)可以看出,非晶带材以速度v经过磁性卷取辊时,由于磁感应强度及重合面积的增大,沿x向磁吸附力(Fmx)首先增大到达峰值;当卷取辊与非晶带材重合时,由于吸附结构对称效应,x向磁吸附力减小并降为0;当非晶带材远离磁性卷取辊时,由于磁场对非晶带材反向作用出现磁吸附力反向增大至峰值;由于重合面积进一步减小,磁吸附力随之减小直至非晶带材彻底离开磁场的作用范围吸附力降为0.图 7(b)为非晶带材受到y向的磁吸附力(Fmy)曲面图.可以看出,随着x向行进值的增大,磁吸附力总体呈现先增长后减小的趋势.在z向位置不变的情况下,最大磁吸附力出现在非晶带材与简化卷辊重合的位置.总体上,磁吸附力呈现出以对称面(z=26 mm,与zy坐标面平行面)对称分布.在不同位置下z向磁吸附力(Fmz)如图 7(c)所示,随着z向值增大呈现出先增长后减小现象,到达对称面后,吸附力出现反向增长再减小的过程.这与所设计卷取辊结构的对称性有关.由于靠近双排永磁铁中间位置处磁场强度较弱,此处x,y,z向磁吸附力较小.同时可以看出,在相同位置下y向的磁吸附力远大于x,z向的值,y向吸附力在吸附过程中起到了主导作用.图 8所示为第一吸附过程磁感应场强度分布(L=1 mm),离永磁体较近的非晶带材部位磁感应强度高于带材尾部的磁感应强度;永磁铁附近的磁感应强度明显高于非晶带材表面的磁感应强度.

|

| 图 8 第一吸附过程磁感应场强度分布(L=1 mm)Fig. 8 Magnetic flux density distribution of the first adsorption step(L=1 mm) |

| 图选项 |

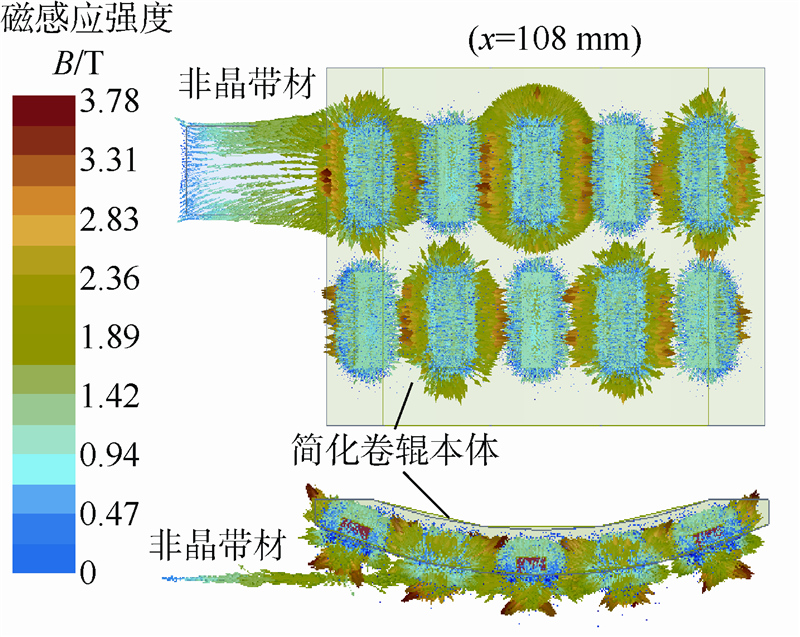

卷取辊高速旋转对周围的空气扰动产生对非晶带材的气流作用力,采用CFD(Computational Fluid Dynamics)方法[16, 17]对卷取辊周围流场进行计算(过程省略).图 9为L=1 mm时,不同x向行进距离下的流场压力场分布.可以看出,非晶带材进入卷取辊吸附范围初期时,带材上表面压力高于带材下表面压力从而产生向下的推力;当非晶带材行进到卷取辊正下方时,卷取辊与非晶带材之间产生负压力,从而对带材产生了向上的吸力,增大了卷取辊的吸附作用,利于起卷卷取.

|

| 图 9 不同x向行进距离下的流场压力场分布(L=1 mm)Fig. 9 Pressure field distribution of flow field under different x-direction distances(L=1 mm) |

| 图选项 |

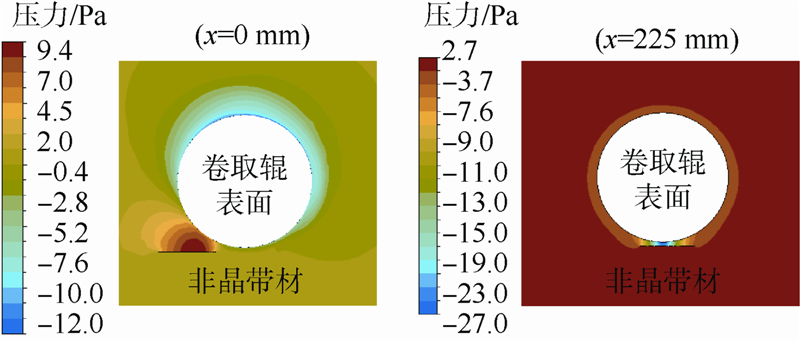

通过卷取辊周围压力场分布情况可以计算出作用在非晶带材表面的气流作用力(Fp),图 10所示为气隙L=1 mm时,非晶带材表面气流作用力分布(正值为力方向向下,负值为力方向向上).

|

| 图 10 非晶带材表面气流作用力分布(L=1 mm)Fig. 10 Air pressure force distribution on surface of amorphous ribbon(L=1 mm) |

| 图选项 |

根据式(1)可以计算出作用在非晶带材表面的合力F.图 11所示为气隙L=1 mm时,非晶带材的合力分布(其他气隙合力分布略),根据合力分布情况可以推断出磁性卷取辊在此气隙下的某区间范围内能否顺利地完成第一起卷步骤.

|

| 图 11 非晶带材合力分布(L=1 mm)Fig. 11 Total force distribution on amorphous ribbon(L=1 mm) |

| 图选项 |

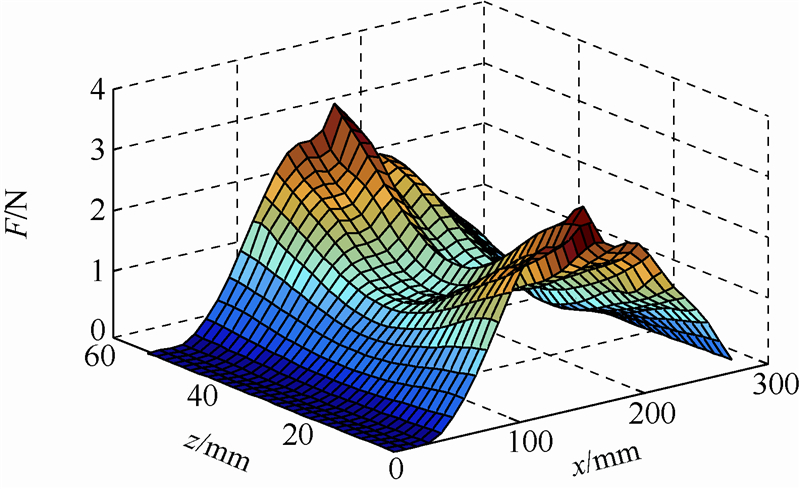

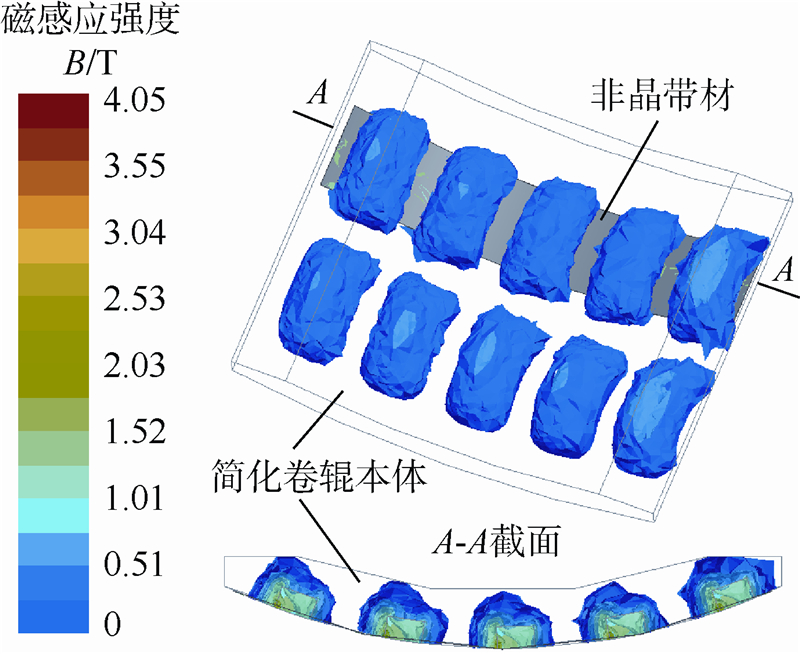

通过对各气隙下作用在非晶带材上的合力计算分析,结果表明:气隙小于30 mm时,在图 5中给出的空间坐标中,x向大于25 mm,z向0~52 mm的区间范围内,磁性卷取辊对非晶带材的磁吸附力满足式(1)的要求.4.2 第二吸附步骤磁性卷取辊吸附特性第二吸附步骤磁感应强度分布如图 12所示.可以看出,非晶带材在靠近永磁铁周围形成感应磁场,最大磁感应强度为4.05 T.

|

| 图 12 第二吸附步骤磁感应强度分布Fig. 12 Magnetic flux density distribution of the second adsorption step |

| 图选项 |

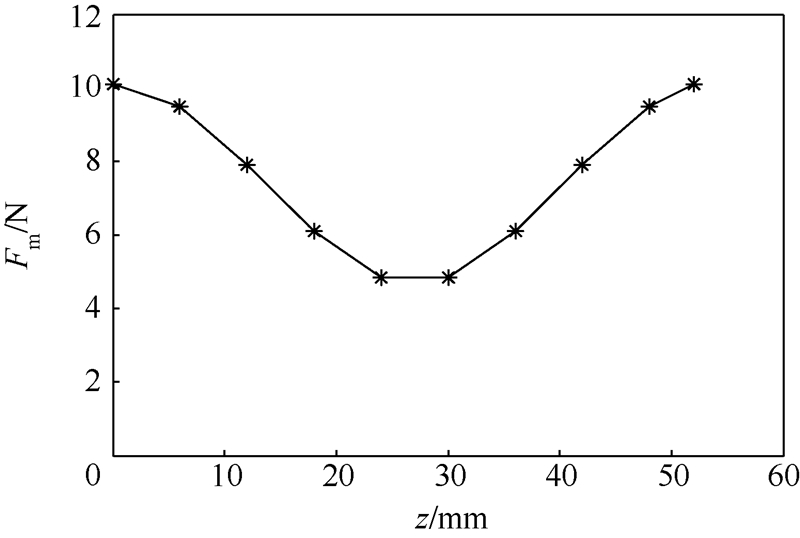

在此步骤中,不同z向位置下第二吸附步骤磁吸附力变化曲线如图 13所示.可以看出,当z=0时,非晶带材覆盖在永磁铁表面,此时磁感应强度最大,磁吸附力最大为10.1 N;当z=26 mm时,此时磁感应强度较弱,磁吸附力最小为4.85 N;当z向值逐渐增加时,磁性卷取辊对薄带的吸附力逐渐增大.计算得到非晶带材在高速转动时产生的离心力为4.41 N,重力为0.011 N.因此,在第二吸附步骤中,磁性卷取辊产生的磁吸附力能够满足式(2)的要求.

|

| 图 13 不同z向位置下第二吸附步骤磁吸附力变化曲线Fig. 13 Magnetic adsorption force variation curves with different z-direction locations of the second adsorption step |

| 图选项 |

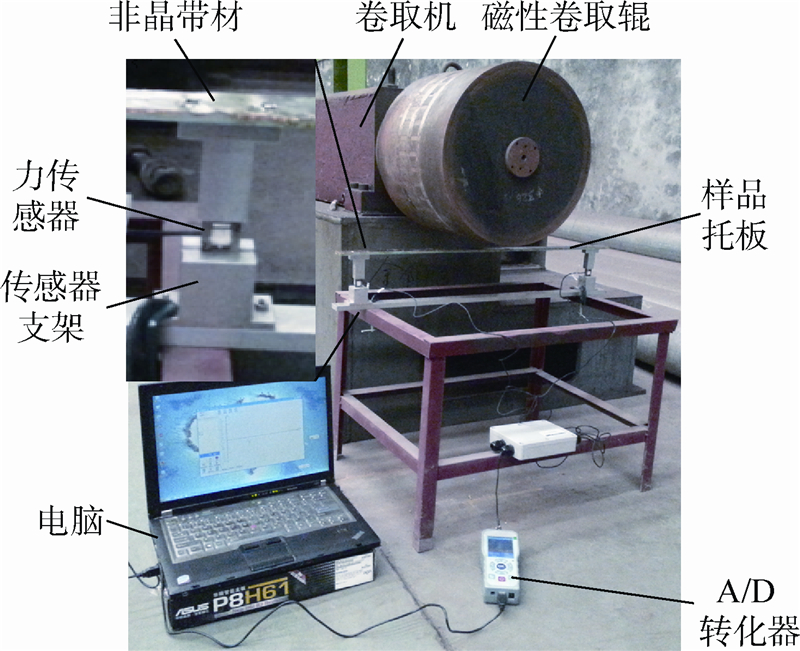

通过模拟计算结果可以清楚地看出,卷取辊在给定的空间区间范围内能够达到起卷条件式(1)和式(2)的要求.5 实验验证由于非晶带材相对于卷取辊的位置点众多,x,z向磁吸附力对带材的吸附影响较小,实验仅对y向磁吸附力进行实验验证.实验系统在非晶带材生产现场搭建,主要由磁性卷取辊、卷取机、力传感器、传感器支架、样品托板、PC及A/D转换器组成,如图 14所示.为了排除其他元器件对磁场的干扰,样品托板及力传感器采用铝合金及不锈钢制品.非晶样品通过厌氧结构胶粘贴在样品托板上.

|

| 图 14 磁吸附力实验系统Fig. 14 Magnetic adsorption force test system |

| 图选项 |

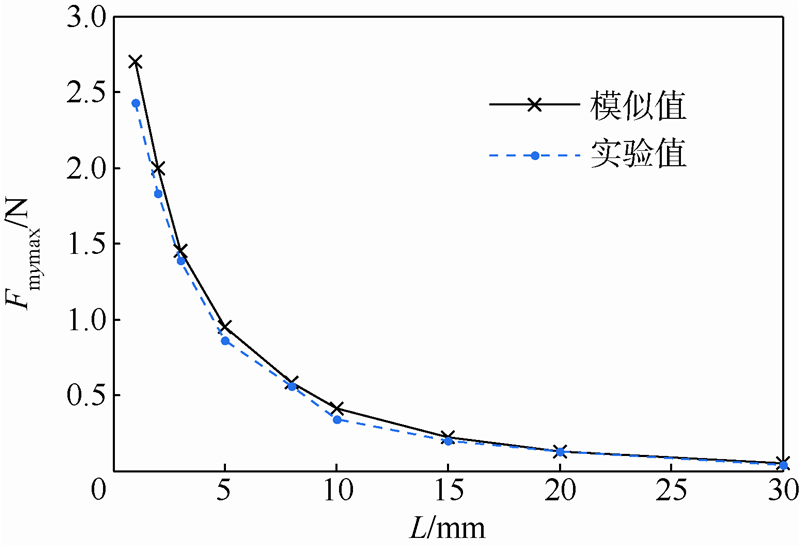

实验过程中,样品托板及非晶样品固定,卷取机水平移动同时磁性卷取辊转动.改变样品托板与磁性卷取辊下方的距离即改变不同的气隙距离.实验测得z=1 mm时,不同气隙下的y向最大磁吸附力(Fmymax)如图 15所示.可以看出,z=1 mm时,由于受到气隙增大造成磁性卷取辊空间磁感应强度减小的影响,磁吸附力随气隙的增大而减小;由于磁性卷取辊高速转动时产生扰动气流以及实际永磁铁与卷辊本体装配间隙产生漏磁效应,造成了实验值小于模拟值,但是总体趋势是相同的.实验值与模拟值的最大相对误差出现在气隙L=1 mm时,二者的相对误差为10%.

|

| 图 15 不同气隙下的y向最大磁吸附力(z=1 mm)Fig. 15 Maximum magnetic adsorption force in y-direction with different air gaps(z=1 mm) |

| 图选项 |

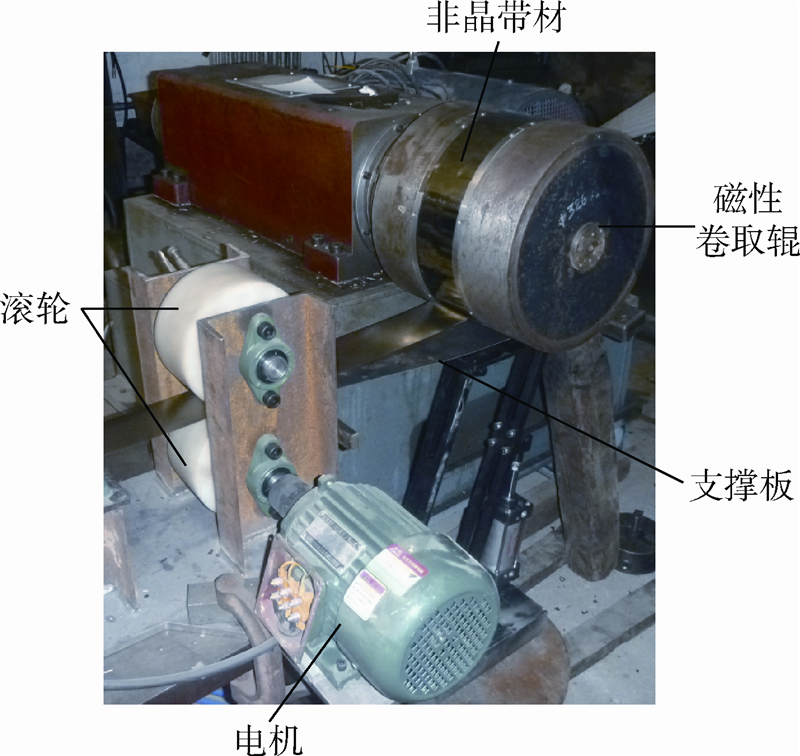

为了验证所设计的磁性卷取辊符合生产工艺要求,进行起卷卷取成功率实验,磁性卷取辊成功率实验装置如图 16所示.电机驱动两滚轮转动从而输送非晶带材向磁性卷取辊方向行进,带材输送速度为27 m/s.辅助支撑板起到过渡及支撑作用并能够明显地提升起卷的成功率.通过效率实验,当气隙距离小于20 mm时,磁性卷取辊能够达到100%的起卷成功率;当气隙距离在20~30 mm范围内,起卷成功率随气隙距离增大而急剧下降;当气隙距离大于30 mm时,磁性卷取辊无法实现起卷的功能.

|

| 图 16 磁性卷取辊成功率实验装置Fig. 16 Efficiency test facility of magnetic take-up roll |

| 图选项 |

6 结 论本文的研究为非晶带材高速卷取提供了重要的数值模拟和实验方法,通过对简化吸附模型进行有限元数值模拟和实验得到以下结论:1) 当气隙范围小于30 mm时,在给定的空间坐标范围内,磁吸附力大于起卷过程中的阻力.2) 在第二吸附步骤中产生的磁吸附力相对于卷取辊对称面呈对称分布.3) 实验与数值模拟方法测得不同气隙下的y向最大磁吸附力的变化趋势相同,二者的最大相对误差为10%.

参考文献

| [1] | Ishikawa K, Seki Y,Kita K,et al.Hydrogen permeation in rapidly quenched amorphous and crystallized Nb20Ti40Ni40 alloy ribbons[J].International Journal of Hydrogen Energy,2011,36(2):1784-1792. |

| Click to display the text | |

| [2] | Satyajeet S. Amorphous phase formation in mechanically alloyed Fe-based systems[D].Florida:University of Central Florida, 2008. |

| [3] | 王绪威,刘广玉. 非晶态合金压力敏感元件和传感器[J].航空学报,1988,9(4):115-122. Wang X W,Liu G Y.Amorphous alloy pressure sensors and transducers[J].Acta Aeronautica et Astronautica Sinica,1988,9(4): 115-122(in Chinese). |

| Cited By in Cnki (1) | |

| [4] | Nicholas D. Amorphous metals in electric-power distribution applications[J].Materials Research Society,1998,23(5):50-56. |

| Click to display the text | |

| [5] | 刘峰,张晋渊, 张珂,等.Fe83B17 非晶带材冷却速率的量化与表征[J].西安工业大学学报,2010,30(1):34-60. Liu F,Zhang J Y,Zhang K,et al.The cooling rate quantification and characterization of Fe83B17amorphous ribbon[J].Journal of Xi'an Technological University,2010,30(1):34-60(in Chinese). |

| Cited By in Cnki | |

| [6] | Li D,Zhuang J, Liu T,et al.The pressure loss and ribbon thickness prediction in gap controlled planar-flow casting process[J].Journal of Materials Processing Technology,2011,211(11):1764-1767. |

| Click to display the text | |

| [7] | Zhang H W, Zhang W Y,Yan A,et al.The hard magnetic properties of nanocomposite Nd3.6Pr5.4Fe83Co3B5 ribbons prepared by melt spinning[J].Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing,2001,304:997-1000. |

| [8] | Keyvanaraa A, Gholamipour R,Mirdamadi S,et al.Effect of quenching wheel speed on the structure,magnetic properties and magnetoimpedance effect in Co64Fe4Ni2B19-xSi8Cr3Alx(x=0,1 and 2) melt-spun ribbons[J].Journal of Magnetism and Magnetic Materials,2010,322(18):2680-2683. |

| Click to display the text | |

| [9] | 桂仲成,陈强, 孙振国.多体柔性永磁吸附爬壁机器人[J].机械工程学报,2008,44(6):177-182. Gui Z C,Chen Q,Sun Z G.Wall climbing robot employing multi-body flexible permanent magnetic adhesion system[J].Journal of Mechanical Engineering,2008,44(6):177-182(in Chinese). |

| Cited By in Cnki (17) | |

| [10] | Shen W M, Gu J,Shen Y J.Proposed wall climbing robot with permanent magnetic tracks for inspecting oil tanks[C]//IEEEInternational Conference on Mechatronics & Automation,2005,4:2072-2077. |

| Click to display the text | |

| [11] | Md R A M Z, Khairul S M S.Development of a low cost small sized in-pipe robot[J].Procedia Engineering,2012,41:1469-1475. |

| Click to display the text | |

| [12] | Guo H, Wang W,Xing W,et al.Design of electrical/mechanical hybrid 4-redundancy brushless DC torque motor[J].Chinese Journal of Aeronautics,2010,23(2):211-215. |

| Click to display the text | |

| [13] | Yan H S, Wang H,Liu J Y.Structural synthesis of novel integrated DC gear motors[J].Mechanism and Machine Theory,2006,41(11):1289-1305. |

| Click to display the text | |

| [14] | 房建成,孙津济. 一种磁悬浮飞轮用新型永磁偏置径向磁轴承[J].北京航空航天大学学报,2006,32(11):1304-1307. Fang J C,Sun J J.New permanent magnet biased radial magnetic bearing in magnetic suspending fly wheel application[J].Journal of Beijing University of Aeronautics and Astronautics,2006,32(11):1304-1307(in Chinese). |

| Cited By in Cnki (27) | |

| [15] | 刘虎,房建成. 新型永磁偏置轴向磁轴承的磁力特性[J].机械工程学报,2010,46(8):167-174. Liu H,Fang J C.Magnetic force characteristics of a novel permanent magnet biased axial magnetic bearing[J].Journal of Mechanical Engineering,2010,46(8):167-174(in Chinese). |

| Cited By in Cnki (14) | |

| [16] | 陈亮,梁国柱, 邓新宇,等.贮箱内低温推进剂汽化过程的CFD数值仿真[J].北京航空航天大学学报,2013,39(2):264-268. Chen L,Liang G Z,Deng X Y,et al.CFD numerical simulation of cryogenic propellant vaporization in tank[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(2):264-268(in Chinese). |

| Cited By in Cnki | |

| [17] | 冯德利,招启军, 徐国华.基于CFD方法的直升机前飞状态配平分析[J].航空学报,2013,34(10):2256-2264. Feng D L,Zhao Q J,Xu G H.Trim analysis of helicopter in forward flight based on CFD method[J].Acta Aeronautica et Astronautica Sinica,2013,34(10):2256-2264(in Chinese). |

| Cited By in Cnki |