|

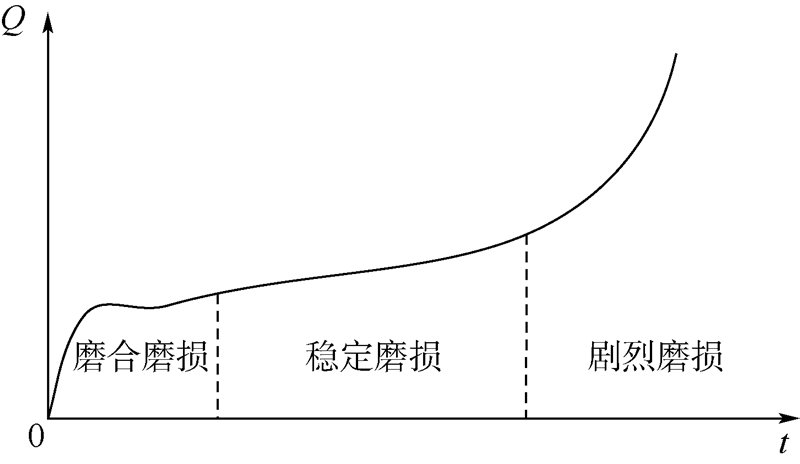

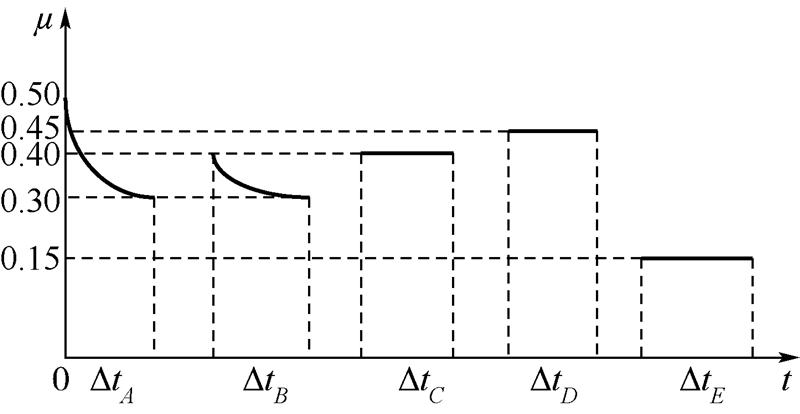

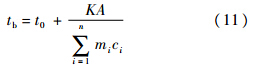

| 图 1 典型摩擦副磨损曲线Fig. 1 Representative wear curve of friction pairs |

| 图选项 |

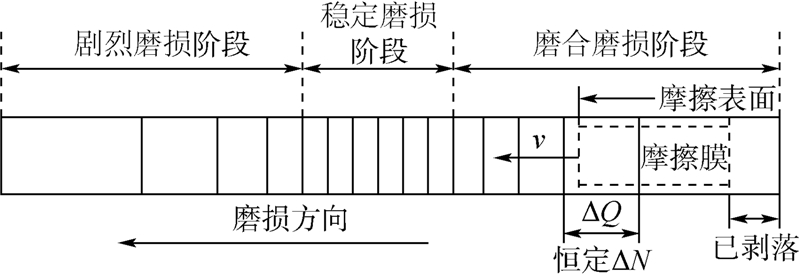

因磨损总是伴随着能量消耗而产生,Feisher提出了能量磨损理论[6]:摩擦过程中所作的功虽然大部分以摩擦热的形式散失,但是其中约9%~16%的部分以势能的形式储存在摩擦材料中,当一定体积的材料积累的能量达到临界数值时,便以磨屑的形式从表面剥落,即磨损同散热一样,也是能量转化和消耗的过程.故可建立摩擦功公式:摩擦功=磨屑产生能量+磨屑剥落能量+散热当摩擦功增大时,用来产生和剥落磨屑的能量也增大,磨损量ΔQ也就越大.结合摩擦副磨损曲线,刹车盘磨损量的直观变化过程如图 2所示,该过程中摩擦表面以速率v沿盘厚度方向移动.

|

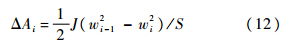

| 图 2 磨损量变化直观图Fig. 2 Direct-viewing chart of wear change |

| 图选项 |

在非稳态间断刹车过程中,松刹使摩擦膜部分磨屑失去挤压力与剪切力,无法恢复补充到摩擦膜中,出现不平衡状态,并在离心力作用下被抛离摩擦面剥落,造成刹车盘反复进入磨合磨损阶段,以保证较高刹车力矩.因散热效率(风扇功率,材料热导)变化不大,这种高效刹车方法是以牺牲磨损量提高能耗来实现的,其磨损增量如图 3所示.

|

| 图 3 非稳态间断刹车磨损增量示意图Fig. 3 Wear increment diagrammatic drawing of unsteady discontinuous brake |

| 图选项 |

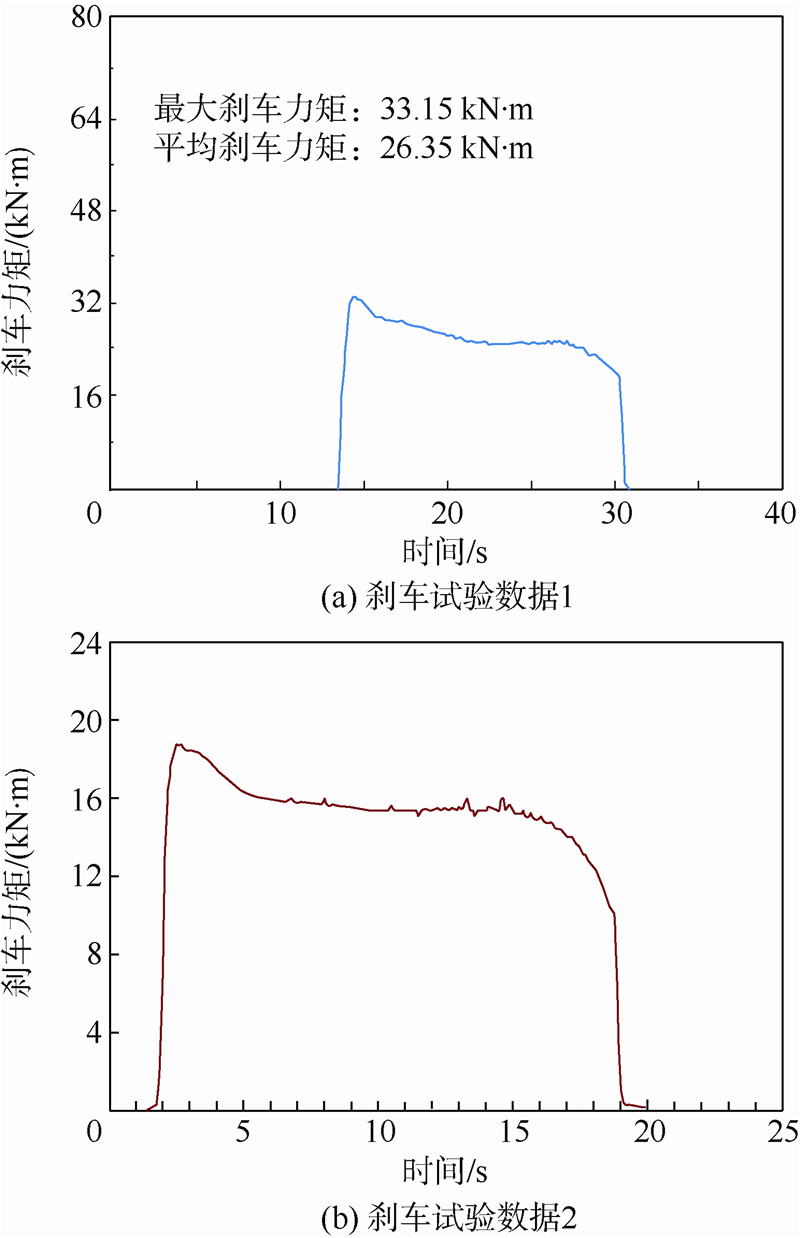

由试验可知,给定正常能量的刹车过程中,刹车盘由磨合磨损阶段进入稳定磨损阶段,并持续较长时间直至机轮停止转动,该过程即摩擦膜中产生与剥落的磨屑趋于并维持动平衡状态[7, 8],宏观表现为摩擦膜厚度不变,单位磨损行程的磨屑损耗降低至恒定.当机轮刹停后,高温氧化致使摩擦膜破损剥落.图 3下方显示了单次连续刹车的线性磨损量变化及摩擦膜相对运动过程.而在间断刹车情况下,一次松刹后,刹车盘再次进入磨合磨损阶段,线性磨损量变化循环上次变化过程,旧摩擦膜在离心力作用下破损剥落,新摩擦膜形成,单位行程磨损量ΔQ经历减小—突增—再减小过程,如图 3上方所示.对比以上两过程,相同动盘转动次数ΔN下,非稳态间断刹车磨损消耗较高.1.2 典型摩擦系数曲线的提出图 4为某航空机轮进行大量刹车试验测得的试验数据.

|

| 图 4 刹车试验数据Fig. 4 Brake test data |

| 图选项 |

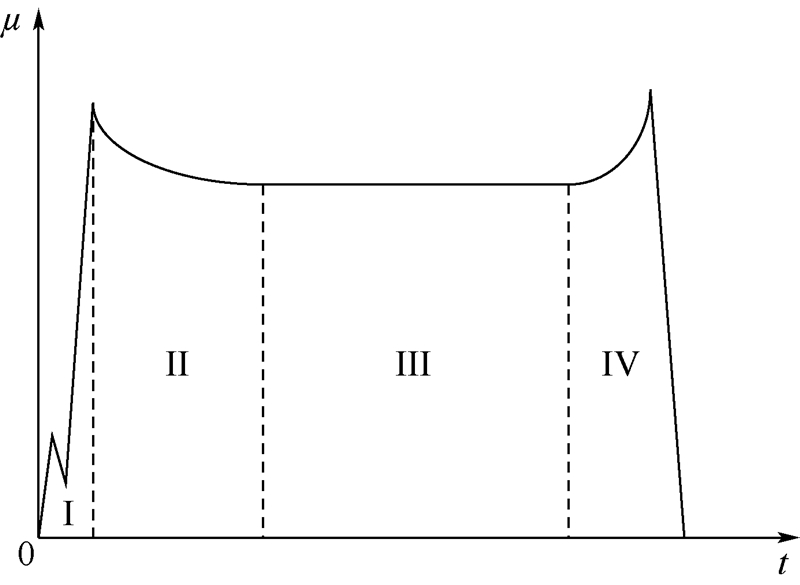

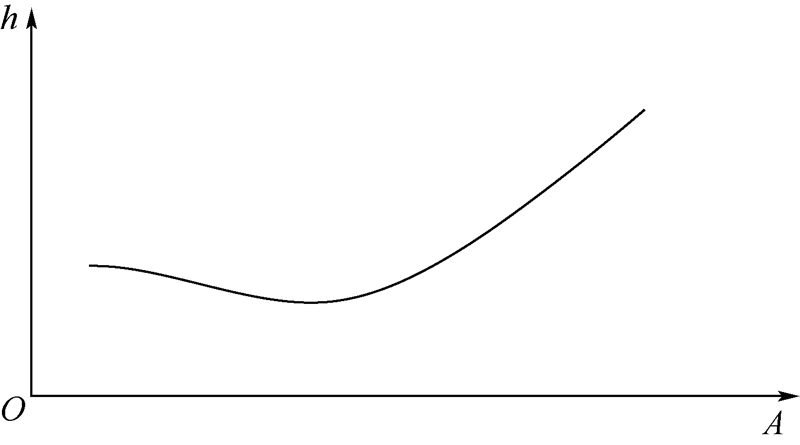

在惯性台模拟正常刹车的情况下,对于各项性能参数较为优越,基体碳为粗糙层(RL)的碳刹车盘,根据试验数据(刹车压力一定,摩擦系数曲线变化规律与力矩曲线相同)及文献[9, 10, 11, 12]中摩擦系数曲线的变化特征,本文将其典型的全过程摩擦系数μ随时间的变化曲线分为4个阶段,如图 5所示.

|

| 图 5 典型全过程碳盘摩擦系数曲线Fig. 5 Representative overall friction coefficient curve of carbon brake disks |

| 图选项 |

Ⅰ阶段为原始膜破坏阶段,经历了压力响应、孔隙水分润滑、孔隙水分蒸发等过程[10].Ⅱ阶段为新摩擦膜形成阶段.其对应时间与刹车压力、速度有关.在该过程中,摩擦面温度进一步升高,不仅增加了磨屑层的变形能力,还可以引起碳结构的削弱,产生并细化更多的磨屑起润滑作用[9].这些磨屑一部分在刹车压力和剪切力的作用下形成新的连续均匀摩擦膜,另一部分剥落造成质量损失[13].Ⅲ阶段为稳定摩擦阶段,产生的磨屑与剥落的磨屑达到动平衡.一方面,摩擦面的微凸体不断在剪切力的作用下脱离碳盘滚动,另一方面,部分磨屑不断填补犁沟效应产生的凹痕,从而保证了摩擦膜持续工作,减少磨损.Ⅳ阶段为摩擦膜再破损阶段,主要受温度影响[10].非稳态间断刹车过程为Ⅱ、Ⅲ阶段循环,即松刹使摩擦不断由第Ⅲ阶段回归第Ⅱ阶段,而第Ⅱ阶段正是磨屑大量产生以润滑摩擦的阶段,因此非稳态间断刹车造成刹车盘磨损加剧.2 磨损比计算2.1 摩擦系数曲线的简化建立单次连续刹车与非稳态间断刹车2种模型(分别对应试验与外场条件)如下:1) 单次连续刹车模型(刹车速度25→0 m/s).由文献[9]可知该模型对应的正常刹车试验条件(见表 1)及摩擦系数曲线,该曲线经拟合简化如图 6所示.表 1 正常刹车试验参数Table 1 Normal braking test parameters

| 参数 | 惯量/ (kg·m2) | 刹车压力/ MPa | 刹车速度/ (m·s-1) | 刹车转速/ (r·min-1) |

| 数值 | 0.3 | 1.0 | 25 | 7 463 |

表选项

|

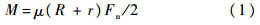

| 图 6 简化后单次刹停摩擦系数曲线Fig. 6 Simplified friction coefficient curve of one brake to stop |

| 图选项 |

2) 非稳态间断刹车模型.因外场着陆一般要经历4~6次滑行刹车,本文将一次完整的刹车过程按刹车速度等分为5次完成,分别为25→20 m/s(A阶段)、20→15 m/s(B阶段)、15→10 m/s(C阶段)、10→5 m/s(D阶段)和5→0 m/s(E阶段),刹车速度、刹车转速和角速度对应的关系如表 2所示.表 2 刹车速度,刹车转速及角速度对应关系Table 2 Correspond relationship between braking speed,rotate speed and angular velocity

| 刹车速度/ (m·s-1) | 刹车转速/ (r·min-1) | 角速度/ (rad·s-1) |

| 25 | 7 463 | 781.52 |

| 20 | 5 970 | 625.18 |

| 15 | 4 478 | 468.94 |

| 10 | 2 985 | 312.59 |

| 5 | 1 493 | 156.35 |

表选项

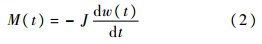

5次刹车过程中,因存在刹车间隙,摩擦膜会在离心力的作用下剥落,造成不均匀,且后期摩擦膜在高温下直接暴露在空气中,发生氧化反应,所以上次刹车形成的摩擦膜很难保持到下次刹车中,因而摩擦膜对下次刹车造成的影响可忽略不计.由文献[9]测得的不同刹车速度(由各个速度分别刹停)下摩擦系数曲线,近似得到非稳态间断刹车时的摩擦系数曲线,如图 7所示.

|

| 图 7 非稳态间断刹车摩擦系数近似曲线Fig. 7 Approximate friction coefficient curve of unsteady discontinuous brake |

| 图选项 |

2.2 磨损行程计算1) 单次连续刹车模型.由《航空机轮摩擦材料试验方法第7部分:摩擦试验方法》可知:对于C/C复合材料刹车盘,可选用外径R=37.5 mm,内径r=26.5 mm,厚度l=15 mm的试验件.文献[14]给出的碳刹车摩擦材料密度为1.70~1.75 g/cm3,本文折中取为1.725 g/cm3.文献[11]的试验数据表明在图 6中,初始摩擦系数μ0=0.5,进入稳定摩擦阶段的时间t1=4 s,稳定摩擦阶段的摩擦系数μ1=0.3,当t3=0.8 s时,μ3=0.4.由摩擦面的面积S=π(R2-r2)可得,摩擦面的面积为2.212×10-3 m2,又因刹车压力P=1 MPa,求得等效载荷Fn=PS=2 212 N,根据公式:

可得对应点的刹车力矩M0=35.39 N·m,M1=21.24 N·m,M3=28.31 N·m.将0~t1的摩擦系数曲线拟合成抛物线(根据0和t1点),得:M(t)=0.884(t-4)2+21.24,代入t3=0.8 s,得误差为7%,故拟合曲线具有一定的精度,能近似表征摩擦系数曲线变化.而t1~t2过程,M(t)=21.24.由动力学方程可知:

式中,J为动盘转动惯量;w(t)为动盘角速度.两边积分得

而动盘初始角速度w0与动盘初始转速n的对应关系为

将表 1中数值与M(t)表达式代入式(3)得

由角度θ与角速度w对应关系得

联立式(5)和式(6)得:单次刹车时,刹车盘转角θ1=3 589.312 rad.2) 非稳态间断刹车模型.如图 7所示,刹车过程分为A,B,C,D和E5个阶段.对于A阶段,由表 2可知其终止角速度为625.18 rad/s,代入式(5)和式(6)得ΔtA=1.53 s,θA=1 070.41 rad.同理,其他阶段根据不同速度下刹停的摩擦系数曲线(具体数值见图 7)求解,结果如表 3所示.表 3 不同阶段刹车时间以及转过的角度Table 3 Braking time and traveling angles at different phases

| 阶段 | 刹车时间/s | Δθ/rad |

| A | 1.53 | 1 070.41 |

| B | 1.80 | 980.74 |

| C | 1.66 | 648.42 |

| D | 1.47 | 344.80 |

| E | 4.42 | 345.27 |

| 累计 | 10.88 | 3 389.64 |

表选项

2.3 无能量修正下的磨损比文献[11]中给出了25,20,15,10,5 m/s刹停的线性磨损值,其中5 m/s的磨损值很小,试验难以测得,具体数据如表 4所示.表 4 不同刹车速度下的线性磨损Table 4 Linear wear at different braking speeds

| 刹车速度/ (m·s-1) | 刹停转角/rad | 线性磨损/ (μm·面-1·次-1) |

| 25 | 3 589.31 | 0.30 |

| 20 | 2 424.20 | 0.26 |

| 15 | 1 165.12 | 0.23 |

| 10 | 460.17 | 0.33 |

| 5 | 345.27 |

表选项

考虑到碳盘是非金属,以磨粒磨损为主,由文献[6]可知,磨粒磨损计算公式为

变换得

式中,h为刹车盘累计线性磨损量,dh、Δh为刹车盘线性磨损增量;K为工况系数;s为动盘累计行程,ds,Δs为动盘行程增量.将式(8)中的Δs换成rΔθ,进一步化简得

式中,Δθ为动盘行程增量对应的转动角度;Z=PrK,因压力、半径一定,故也为常数,在文中表示由不同速度刹停的全过程的工况系数,若不考虑能量差异,近似等于分段刹车下相同速度的各个阶段的工况系数.将表 4中的数据代入式(9)得各阶段对应的Z值如表 5所示.表 5 不同阶段对应的ZTable 5 Parameter Z at different phases

| 阶段 | A | B | C | D | E |

| Z/10-5 | 8.358 | 10.725 | 19.740 | 71.713 | 0 |

表选项

因式(9)等价于:

而对于非稳态间断刹车模型,将表 3和表 5的数据代入式(10)累计求和可得,其不加能量修正的线性磨损估计值ΔH1为ΔH1=0.569 9 μm/(面·次)

由表 3可知,实验室的单次刹车模型的线性磨损值Δh25为0.30 μm/(面·次),故5次刹车和单次刹车的磨损比ξ1为ξ1=ΔH1/Δh25=1.899 7

2.4 能量修正下的磨损比2.4.1 能量修正的必要性根据试验碳盘尺寸和相应密度可计算单个碳盘的质量为m=0.057 2 kg,对于单面摩擦试验,考虑到热库由动静两盘组成,故M=2m=0.114 4 kg.文献[11]测得单位面积刹车吸收能量AS=4 108 J·cm-2,故整盘刹车能量A=ASS=90 855.86 J.由文献[14],刹车盘平均工作温度为

式中,tb为刹车装置体容温度;t0为环境温度,常取70℃;K为经验系数,一般取为0.9;mi和ci为组成热库的不同材料相应的质量和比热.当tb=600℃,对应的碳盘比热c=1 348 J/(kg·℃)[14],代入式(11)可得刹车速度为25 m/s时,刹车盘的平均工作温度tb=600.25℃.同理,其余各个速度刹停的碳盘的平均工作温度如表 6所示.表 6不同速度刹停下碳盘的平均工作温度Table 6 Average working temperatures of carbon brake disks at different braking speeds to stop

| 刹车速度/ (m·s-1) | 刹车材料 单位面积吸收 能量AS/ (J·cm-2) | 整盘刹车 能量 A/J | 碳盘比热c/ (J·kg-1·℃-1) | 平均工作 温度/℃ |

| 25 | 4 108 | 90 855.86 | 1 348 | 600.25 |

| 20 | 2 728 | 60 334.66 | 1 227 | 456.91 |

| 15 | 1 510 | 33 396.39 | 1 101 | 308.63 |

| 10 | 685 | 15 150.02 | 1 017 | 187.19 |

| 5 | 179 | 3 958.91 | 1 000 | 101.15 |

表选项

对于外场5次刹车模型,由动能定理,第i次的刹车能量可由式(12)求出.

式中,ΔAi表示第i次刹车的单位面积刹车盘的刹车能量增量;wi-1,wi分别表示其起始角速度和终止角速度(见表 2).同理,由式(11)和式(12)估算刹车盘平均工作温度,结果如表 7所示.表 7 非稳态间断刹车的碳盘在阶段结束以前的平均工作温度Table 7 Average working temperatures of carbon brake disks before the corresponding phase ends in unsteady discontinuous brake

阶段 | 起始 速度/ (m·s-1) | 刹车能量 增量ΔAi/ (J·cm-2) | 累计刹车 能量/(J·cm-2) | 整盘 能量/J | 碳盘 比热/ (J·kg-1· ℃-1) | 平均 工作 温度/ ℃ |

| A | 25 | 1 491.55 | 1 491.55 | 32 988.31 | 1 101 | 305.72 |

| B | 20 | 1 159.37 | 2 650.92 | 58 629.87 | 1 227 | 445.92 |

| C | 15 | 828.72 | 3 479.64 | 76 958.50 | 1 308 | 532.88 |

| D | 10 | 496.91 | 3 976.55 | 87 948.56 | 1 348 | 583.28 |

| E | 5 | 165.80 | 4 142.35 | 91 615.53 | 1 348 | 604.68 |

表选项

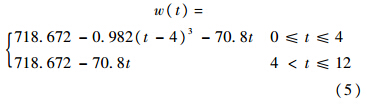

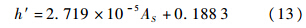

因C/C复合材料的起始氧化温度为400℃[15],且摩擦膜的状态与摩擦面的温度有很大关系,故温度对磨损工况系数Z有一定的影响,而文中是根据不同速度刹停的磨损值求出的,从表 6可以看出,15,10,5 m/s时刹停的平均工作温度较低,甚至未达到碳盘氧化温度,属于低温低能磨损;而在分5次进行刹车时,根据表 7,处于15,10,5 m/s阶段的碳盘平均工作温度已达450℃,属于高温高能阶段.因高能时,磨损值随能量的增加基本呈线性增长趋势[1],如图 8所示.所以有必要计算高能情况下,磨损与能量的对应关系,来对C,D,E阶段进行能量修正.

|

| 图 8 线性磨损与能量的关系Fig. 8 Relationship between linear wear and energy |

| 图选项 |

2.4.2 磨损比计算因低温对摩擦膜的影响不大,在仅考虑高能、高温及氧化的情况下,取高能刹车,即25,20,15 m/s 时的线性磨损量建立磨损与能量的关系,线性拟合如图 9所示,可得

式中,h′为不同速度刹停下的线性磨损量(见表 4).

|

| 图 9高能阶段线性拟合结果Fig. 9 Linear fitting result at high energy phase |

| 图选项 |

将高能C,D,E阶段的单位面积刹车能量增量ΔAi(见表 7)与磨损随能量变化率(即式(13)的斜率)相乘,得到磨损增量Δh′,如表 8所示.表 8 不同阶段对应的Δh′Table 8 Δh′ at different phases

| 阶段 | A | B | C | D | E |

| Δh′ | 0.023 | 0.013 | 0.005 |

表选项

因此,加能量修正的线性磨损估计值为ΔH2=ΔH1+Δh′C+Δh′D+Δh′E=0.610 9 μm/(面·次).式中,Δh′C,Δh′D,Δh′E为C,D,E阶段对应的线性磨损增量.本文讨论参数(惯量、刹车压力和速度等)下的单次刹车,根据摩擦系数曲线,能量未对刹车膜造成较大影响,且25 m/s已属于高能刹车,所以不加能量修正,仍为0.30 μm/(面·次).故5次刹车和单次刹车的磨损比ξ2为ξ2=ΔH2/Δh25=2.036 3(有能量修正)2.5 计算结果分析因为对能量修正后的线性磨损值估计偏大,实为其上限,即ξ1≤ξ≤ξ2.根据文献[1]中的碳盘试验台架磨损率与外场实际磨损率的1∶1.88~1∶2.09的统计结果可知,本文磨损算法精确度较高.根据磨损比即可求出试验预测寿命与碳盘外场实际寿命的比值为

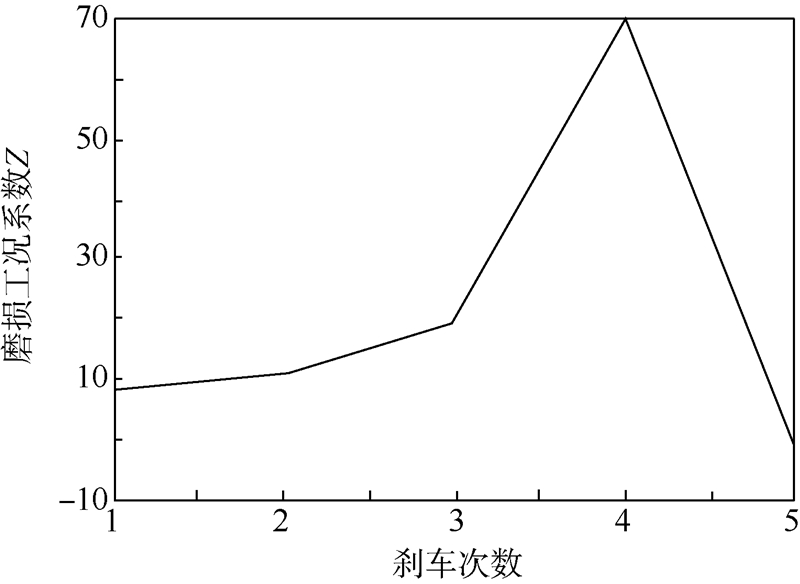

文中Z代表了摩擦面的工况状态,尤指摩擦膜对磨损的影响情况.实验室通过给定正常能量的单次刹车试验中,在摩擦膜稳定的状态下,Z变化不大,但在外场实际的多次滑行刹车中,Z随着刹车次数的增加而急剧上升,由表 5可知,由8.835上升到最后的71.713(变化趋势如图 10所示).

|

| 图 10 Z随刹车次数的变化趋势Fig. 10 Curve of Z at different number of brake |

| 图选项 |

Z的上升说明在摩擦膜不能发挥作用的多次刹车情况下,磨损的工况状态随速度的减小急剧恶化,但这一点在力矩和摩擦系数曲线上反映不明显,导致在刹车后期的低速时,减速率虽然变化不大,但磨损急剧增大,而这种磨损是在单次刹车中摩擦膜保护下可以完全避免的,这正是造成预测寿命与实际寿命差异的主要原因.3 结 论1) 非稳态间断刹车通过松刹增加了磨屑损耗,造成刹车后期磨损加剧,基于能量磨损理论可知,相同刹车距离下,这种刹车方式以牺牲磨损量提高了刹车效能;2) 根据不同刹车速度的摩擦系数曲线,拟合了非稳态间断刹车的摩擦系数曲线,再结合连续刹车的摩擦系数曲线,计算了两种刹车方式下的磨损比为1∶1.899 7~1∶2.036 3,与统计结果相比,较为精确,计算方法可以应用到不同材料刹车盘的外场寿命预测中;3) 理论上分析了非稳态间断刹车后期,磨损工况条件系数急剧升高是造成该刹车方式下磨损增大的重要原因,而在连续刹车中形成稳定的摩擦膜作用下,变化不大,利用摩擦学原理定量地分析了摩擦膜的重要影响,从而验证了外场非稳态间断刹车是造成刹车盘寿命缩短的重要因素.

参考文献

| [1] | 苏君明,季光明, 李国峰,等.影响飞机炭刹车盘使用寿命的因素研究[J].炭素,2011(4):7-11. Su J M,Ji G M,Li G F,et al.Research on service life of the aircraft carbon brake disks[J].Carbon,2011(4):7-11(in Chinese). |

| Cited By in Cnki | |

| [2] | Su J M, Xiao Z C,Liu Y Q,et al.Preparation and characterization of carbon/carbon aircraft brake materials with long service life and good frictional properties[J].New Carbon Materials,2010,25(5):329-334. |

| Click to display the text | |

| [3] | 吴江. 基于马尔可夫链的飞机刹车片检查时间确定[J].民用飞机设计与研究,2013(1):37-39. Wu J.Determine of the inspection time for aircraft brake friction disk based on Markov chain[J].Civil Aircraft Design & Research,2013(1):37-39(in Chinese). |

| [4] | Kim S W, Park K,Lee S H,et al.Thermophysical properties of automotive metallic brake disk materials[J].International Journal of Thermophysics,2008,29(6):2179-2188. |

| Cited By in Cnki | |

| [5] | Yoo J S, Oh S H,Kim C G,et al.Static characterization of carbon-carbon brake disk[J].Journal of Composite Materials,2002,36(18):2135-2151. |

| Click to display the text | |

| [6] | 温诗铸,黄平. 摩擦学原理[M].北京:清华大学出版社,2008:290-309. Wen S Z,Huang P.Principle of tribology[M].Beijing:Tsinghua University Press,2008:290-309(in Chinese). |

| [7] | 李江鸿,熊翔, 张红波,等.不同刹车压力下C/C复合材料的摩擦性能与摩擦面研究[J].润滑与密封,2007,32(4):9-13. Li J H,Xiong X,Zhang H B,et al.Study of friction properties and friction surface of carbon/carbon composites at different braking pressure[J].Lubrication Engineering,2007,32(4):9-13(in Chinese). |

| Cited By in Cnki (8) | |

| [8] | Xiong X, Huang B Y,Li J H,et al.Friction behaviors of carbon/carbon composites with different pyrolytic carbon textures[J].Carbon,2006,44(3):463-467. |

| Click to display the text | |

| [9] | 李江鸿. 航空刹车用C/C复合材料摩擦磨损行为研究[D].长沙:中南大学,2004. Li J H.Friction and wear behavior of C/C composite for aircraft brakes[D].Changsha:Central South University,2004(in Chinese). |

| Cited By in Cnki (5) | |

| [10] | 王林丰,刘少军, 吴华伟,等.连续低速刹车对航空C/C复合材料摩擦性能的影响[J].粉末冶金材料科学与工程,2013,18(3):398-402. Wang L F,Liu S J,Wu H W,et al.Effect of braking in low-speed continuously on frictional properties of aircraft carbon-carbon composites[J].Materials Science and Engineering of Powder Metallurgy,2013,18(3):398-402(in Chinese). |

| Cited By in Cnki | |

| [11] | 李江鸿,熊翔, 黄伯云.刹车速度对C/C复合材料摩擦磨损性能的影响[J].材料保护,2004,37(7):75-76. Li J H,Xiong X,Huang B Y.Effect of braking speed on friction and wear behaviors of C/C composites[J].Materials Protection,2004,37(7):75-76(in Chinese). |

| [12] | 肖鹏,熊翔, 任芸芸.制动速度对C/C-SiC复合材料摩擦磨损性能的影响[J].摩擦学学报,2006,26(1):12-17. Xiao P,Xiong X,Ren Y Y.Effect of braking speed on friction properties of C/C-SiC composites[J].Tribology,2006,26(1):12-17(in Chinese). |

| Cited By in Cnki | |

| [13] | Wathi S A, Wood J L.C/C composite material for aircraft[J].Advanced Ceratnics Material,l988,3(5):449-451. |

| [14] | 《飞机设计手册》编委会. 飞机设计手册第14册[M].北京:航空工业出版社,2001:217-251. Aircraft Design Manual Editorial Board.Aircraft design manual book 14[M].Beijing:Aviation Industry Press,2001:217-251(in Chinese). |

| [15] | 李军,罗瑞盈, 李强,等.飞机刹车盘用炭/炭复合材料新型防氧化复合涂层[J].航空学报,2007,28(6):1494-1498. Li J,Luo R Y,Li Q,et al.Oxidation resistance of a novel multi-coating for carbon/ carbon composites used for airplane brakes[J].Acta Aeronautica et Astronautica Sinica,2007,28(6):1494-1498(in Chinese). |

| Cited By in Cnki (5) |