, 李元辉1, 高传波3

, 李元辉1, 高传波3 1. 东北大学 深部金属矿山安全开采教育部重点实验室, 辽宁 沈阳 110819;

2. 山东黄金集团有限公司,山东 济南 250101;

3. 山东黄金归来庄矿业有限公司, 山东 临沂 273300

收稿日期:2021-01-11

基金项目:国家重点研发计划项目(2018YFC0604601);辽宁省“兴辽英才计划”项目(XLYC1805008);中央高校基本科研业务费专项资金资助项目(02070022119023)。

作者简介:于洪雯(1988-),男,黑龙江鸡西人,东北大学博士研究生;

李元辉(1968-),男,山东莱州人,东北大学教授,博士生导师。

摘要:为了揭示微波辐射下变粒岩的损伤规律, 对丹银矿业有限公司含金矿体变粒岩开展了微波辐射实验.结果表明: 局部高温熔化区为铁元素富集区, 熔化区内部产生大量孔洞, 孔径可达0.11 mm, 熔化区外围附近形成明显的宏观裂纹和密集的微观裂隙网状结构; 随距高温区距离的增加, 微观裂隙明显减少, 孔隙度逐渐降低; 随微波辐射时间的增加, 抗拉强度及损伤增量不断降低; 微波辐射后岩石抗拉强度取决于裂隙分布及熔化区强度和范围.研究结果对优化微波辐射时间, 提高微波辐射致裂效率有重要意义.

关键词:微波辐射熔化区孔隙结构抗拉强度温度分布

Effect of Microwave Radiation on Pore Structure and Tensile Strength of Metagranulite

YU Hong-wen1, AN Long1,2

, LI Yuan-hui1, GAO Chuan-bo3

, LI Yuan-hui1, GAO Chuan-bo3 1. Key Laboratory of Ministry of Education on Safe Mining of Deep Metal Mines, Northeastern University, Shenyang 110819, China;

2. Shandong Gold Group Co., Ltd., Jinan 250101, China;

3. Shandong Gold Guilaizhuang Mining Co., Ltd., Linyi 273300, China

Corresponding author: AN Long, E-mail: 1710368@stu.neu.edu.cn.

Abstract: In order to reveal the damage law of metagranulite under microwave radiation, the microwave radiation experiments were carried out on metagranulite of gold-bearing ore body from Danyin Mining Co., Ltd.. The results show that the localized high-temperature melting zone is an iron-rich zone, where a large number of pores formed with pore size up to 0.11 mm.Obvious macro cracks and dense micro-fracture networks can be observed near the periphery of the melting zone. With the increase of the distance away from the high temperature zone, the microscopic cracks are obviously reduced, and the porosity gradually decreases. As the microwave radiation time increases, the tensile strength and damage increment decrease continuously. The tensile strength of the rock after microwave radiation depends on the distribution of cracks and the strength and range of the melting zones. The results are of great significance for optimizing the microwave radiation time and improving the efficiency of the microwave radiation cracking.

Key words: microwave radiationmelting zonepore structuretensile strengthtemperature distribution

近年来, 大量****致力于将微波技术应用于岩石工程[1]、采矿工程[2]、矿冶[3]及非常规能源开采[4]等领域的研究, 并取得了大量的研究成果.岩石对微波的响应主要依靠矿物对微波的吸收及电磁能向热能的转化来驱动[5].吸波矿物在微波作用下快速升温, 使岩石内部产生热应力, 在热应力作用下岩石损伤、破裂[6-7].微波作用岩石导致高温, 能有效改变岩石的结构、组织及矿物成分.矿物的收缩或分解及微裂缝的产生, 可在岩石中创造更多的空间[8-10].

因此, 微波处理对材料的热、力学性能的不均匀性及选择性吸收是增强损伤的关键[11].广大****对微波辐射作用下非均质岩石的损伤机理开展了大量的实验及数值模拟研究.

实验结果表明微波诱导裂隙主要为径向裂隙[11], 岩石微观破裂主要为沿晶破坏, 也存在少量的穿晶破坏[12-15].在微波功率、辐射时间及吸波矿物粒径对微波辐射损伤效果的影响方面也有一定的研究成果[16].在输入相同微波能时, 微波功率越大, 岩石损伤效果越好[17-18].在同一微波功率水平下, 辐射时间越长, 岩石损伤效果越好[19-21].

众多****采用数值模拟的方法从热力学角度分析岩石的微波致裂机制, 建立了可预测裂隙不稳定扩展的临界微波照射条件的力学模型[22].揭示了岩石破裂力学基质的两个主要原因: 吸波能力强的矿物吸收微波后快速升温, 在其周围基体内产生温度梯度[5-6, 23-24]; 吸波矿物升温后产生热膨胀变形, 由于外围基体的约束, 在外围基体内产生热应力[9, 25].在上述两种诱因作用下, 外围基体内产生拉应力, 在矿物与外围基体边界产生了剪切应力, 当应力值达到一定程度, 岩石产生损伤[6].微波诱导裂隙主要分布在吸波矿物和基体的边界处[23].

目前, 针对微波辐射对非均质岩石裂隙分布及抗拉强度演化规律的研究中, 少有考虑局部高温及融化现象的影响.本文借助SEM-EDS等分析测试手段, 研究了微波辐射对变粒岩裂隙扩展及抗拉强度的影响.分析矿物分布、温度分布及裂隙分布特征的相关性, 揭示了高温区及熔化区对微波辐射下变粒岩孔隙结构及抗拉强度的演化规律.

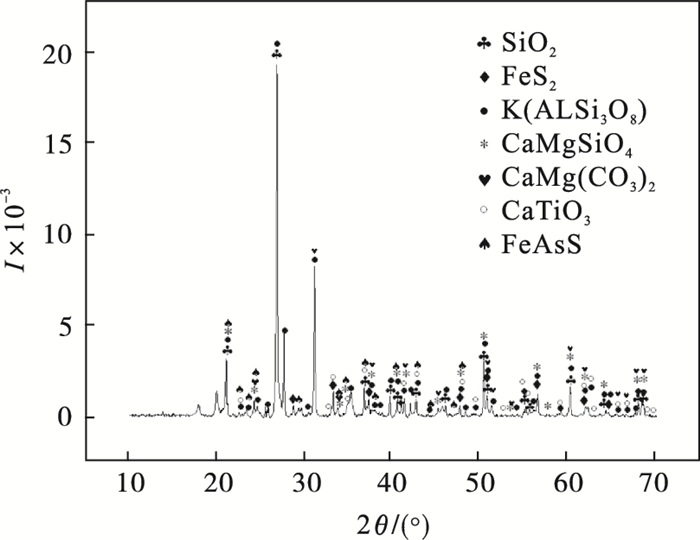

1 实验方法1.1 试样准备实验所用试样取自辽宁省凤城市丹银矿业有限公司的变粒岩含金矿脉.通过钻孔取芯、切割、打磨, 最终制备成尺寸为?50 mm×25 mm标准圆盘试样, 如图 1所示.使用X Pertpro多晶X射线衍射仪(XRD)和X射线荧光分析(XRF)对所取岩样进行成分检测, 检测结果如图 2及表 1所示.结果表明岩样内主要为石英、钾长石、白云石、橄榄石、黄铁矿及毒砂等.

图 1(Fig. 1)

| 图 1 实验试样图Fig.1 Image of experimental samples |

图 2(Fig. 2)

| 图 2 试样矿物成分分析Fig.2 Mineral composition analysis |

表 1(Table 1)

| 表 1 矿石主要成分XRF检测结果(质量分数) Table 1 XRF test results of the main components of the ore ? | ||||||||||||||||||||||||||||||||||||||||||||||

1.2 实验方案1) 微波辐射实验: 采用频率为2.45 GHz的多模腔微波系统, 微波功率为3 kW, 辐射时间分别为1, 2, 3 min.在所有实验中试样均位于微波炉中心, 微波加热完成后, 使用红外热像仪获取试样的表面温度分布信息, 然后将试样取出在空气中冷却至室温.

2) 巴西劈裂实验: 将微波辐射后在空气中冷却至室温的试样进行巴西劈裂实验.巴西劈裂实验测试仪采用美国Humboldt HM-5030加载试验机, 其压力传感器精度为0.01 N.实验选用0.05 mm/min的恒定变形速率进行加载.

3) 微观结构分析: 功率3 kW辐射3 min时, 发生局部熔化并在空气中冷却至室温的试样沿破裂面取下, 使用TESCAN MIRA3 XMH扫描电子显微镜(SEM)获取微波处理后岩石微观结构及裂隙的分布特征, 如图 3所示.该仪器在30 kV下的分辨率为1.2 nm, 最大放大倍数为300万倍.结合能谱仪(EDS)可对岩石矿物成分进行分析.

图 3(Fig. 3)

| 图 3 TESCAN MIRA3 XMH扫描电子显微镜Fig.3 TESCAN MIRA3 XMH scanning electron microscope |

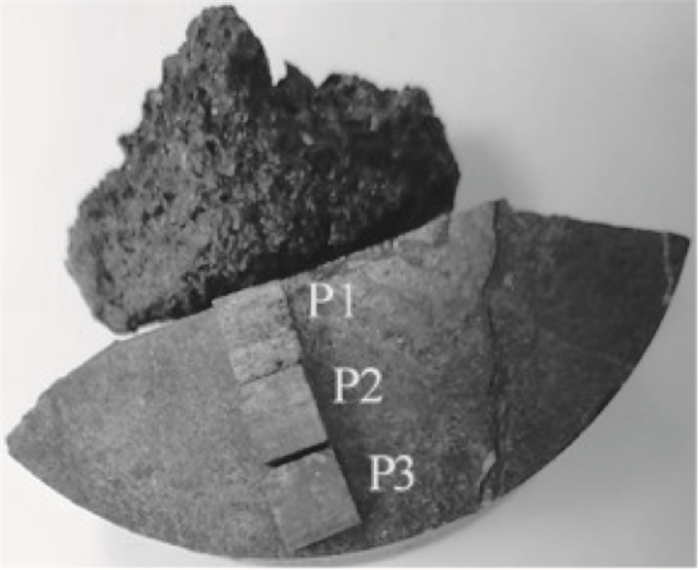

使用AutoPore Iv 9510高性能全自动压汞仪测试孔隙率, 该设备可分析的孔径范围为5~340 000 nm.测试试样尺寸为5 mm×5 mm×5 mm.功率3 kW辐射3 min时, 发生局部熔化并在空气中冷却至室温的试样以熔化区为中心沿径向切割试样P1, P2及P3, 如图 4所示, 未经微波辐射的测试样品为P4.

图 4(Fig. 4)

| 图 4 孔隙率测试试样制备示意图Fig.4 Sample preparation for the porosity test |

巴西劈裂、SEM扫描及孔隙率测试对试样均有损伤, 以上测试使用的试样均采用不同微波辐射试样.SEM扫描及孔隙率测试的试样均经功率3 kW辐射3 min, 试样局部熔化.

2 实验结果2.1 岩石宏观裂隙及表面温度分布功率3 kW辐射3 min, 试样表面形貌及温度分布特征如图 5所示.可知1#和2#试样表面均未出现局部融化现象, 上表面最高温度超过700 ℃; 3#和4#试样上表面出现了范围不等的局部熔化区, 最高温度接近1 000 ℃.由高温区向外温度分布呈现降低趋势.由实验结果可知不同试样的表面温度峰值及温度分布均存在差异, 熔化区的位置及范围也不同, 最终在试样表面均产生了以高温区或熔化区为中心的径向辐射状宏观裂隙, 未见明显的环向宏观裂隙.

图 5(Fig. 5)

| 图 5 功率3 kW辐射3 min时试样表面形貌及温度分布特征Fig.5 Surface morphology and temperature distribution characteristics of the sample under a 3 kW radiation for 3 min |

微波辐射作用下岩石内吸波矿物快速升温, 该过程对岩石产生的热冲击作用是岩石破裂的主要原因.热冲击对岩石的破坏能力取决于热冲击速度和热冲击温度梯度.温度梯度越大, 变化越快, 对岩石造成的破坏越强[26].Hong等[27]的研究表明同时在高温区与低温区的交界面容易产生裂纹.高温区与低温区交界面处较大的温度梯度是诱发裂纹产生的主要原因.高温区或熔化区附近产生了宏观裂纹, 在Zheng等[7]的研究中发现裂隙分布在高温熔化区附近, 与本实验结果一致.

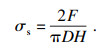

2.2 巴西劈裂实验巴西劈裂实验作为间接测量岩石抗拉强度的常用手段, 众多****对抗拉强度计算公式进行过多次修正, 其中适应范围最广、最常用的计算方法为

| (1) |

记录岩石试样破坏载荷, 并按式(1)计算岩石试样的抗拉强度.

由图 6可知, 随着微波辐射时间的增加, 岩石的抗拉强度先快速降低, 当辐射时间超过2 min后, 岩石的抗拉强度略微下降, 逐渐趋于稳定.

图 6(Fig. 6)

| 图 6 微波辐射时间与岩石抗拉强度关系Fig.6 Relationship between microwave radiation time and rock tensile strength |

2.3 岩石微观结构为了研究微波辐射后温度分布对微观结构变化与矿物成分分布特征的相关性, 采用SEM-EDS分析手段对试样不同位置的微观结构及矿物成分特征进行观测分析.微波辐射后岩石的SEM-EDS图像如图 7所示.可知熔化区和靠近熔化区附近均含有Fe元素.扫描结果表明: 熔化区内Fe的质量分数为20 %; 靠近融化区内Fe的质量分数仅为4 %, Fe多为熔化区岩浆向外流动而覆盖在破裂面表面或充填在裂隙内; 在距熔化区更远的位置未扫描到Fe.

图 7(Fig. 7)

| 图 7 微波辐射后岩石SEM-EDS图像Fig.7 SEM-EDS images of rocks after microwave radiation (a)—熔化区SEM图像; (b)—熔化区EDS-Fe图像; (c)—靠近熔化区SEM图像; (d)—靠近熔化区EDS-Fe图像. |

微波辐射后岩石不同区域SEM图像如图 8所示, 在熔化区内裂隙、孔洞尤其发育, 且分布无规律, 形状不规则.孔径从几微米到几百微米不等, 最大孔径约为0.11 mm.靠近熔化区内裂隙发育明显, 裂隙多呈“X, Y”形状, 多条裂隙相交形成了密集的裂隙网, 如图 8a所示.远离熔化区的裂隙数量比靠近高温区内的裂隙数量少很多, 且多为单裂隙发育, 未出现近高温区的裂隙网, 如图 8c所示.

图 8(Fig. 8)

| 图 8 微波辐射后岩石不同区域SEM图像Fig.8 SEM images of different areas of the rock after microwave radiation (a)—熔化区SEM图像; (b)—靠近熔化区SEM图像; (c)—远离熔化区SEM图像. |

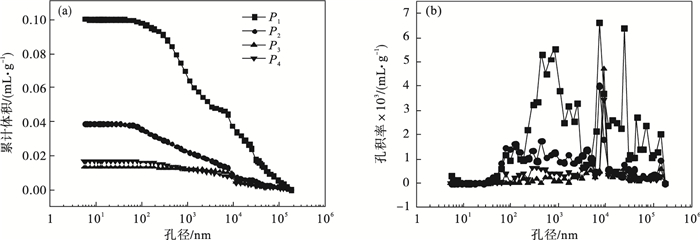

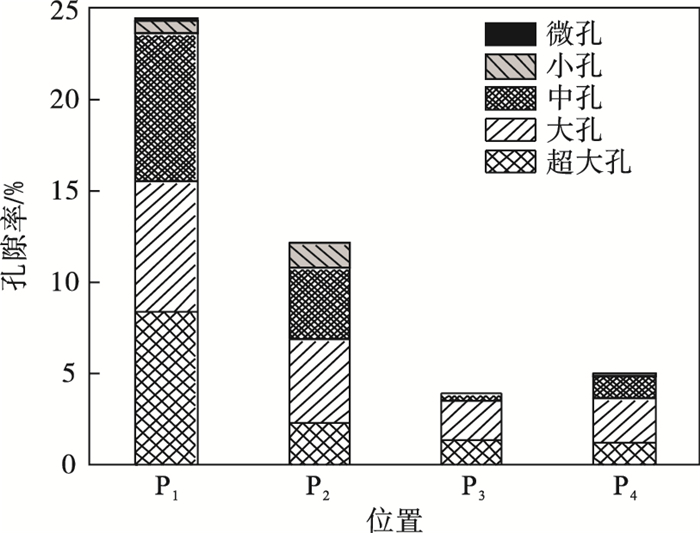

2.4 孔隙率测试为了定量分析微波辐射下高温熔化区对熔化区外围孔隙结构的影响, 采用压汞测试法对试样P1, P2, P3及P4进行孔隙率测试.

基于Hodot孔隙分类方法, 将孔隙按孔径范围进行分类[28]: 孔径小于10 nm为微孔; 孔径介于10~100 nm之间为小孔; 孔径介于100~1 000 nm之间为中孔; 孔径大于1 000 nm为大孔.为了更细致研究微波辐射下变粒岩的孔径变化, 将大孔进一步细化.将孔径介于1 000~10 000 nm定义为大孔, 孔径大于10 000 nm定义为超大孔.

不同位置试样累计体积及孔积率与孔径的关系如图 9所示.试样P1, P2和P3在超大孔段、大孔段及中孔段的进汞速度均明显大于在小孔段和微孔段的进汞速度, 如图 9a所示.试样P1, P2和P3在超大孔段、大孔段及中孔段的进汞速度依次降低, 在小孔段和微孔段基本一致.以上现象说明试样P1, P2和P3内超大孔、大孔及中孔发育程度较高, 开放性的小孔和微孔较少.P1内超大孔、大孔及中孔的连通性最强, 该结论与SEM观测结果一致.

图 9(Fig. 9)

| 图 9 不同试样孔隙分布曲线Fig.9 Pore distribution curves of different samples (a)—孔隙累计体积与孔径的关系;(b)—孔积率与孔径的关系. |

试样P1和P2的孔隙分布波动较大, P3和P4相对平稳, 如图 9b所示.P1在孔径为24 150, 7 240, 872及447 nm处出现了孔体积峰值, 说明该孔径下孔隙数量最多.P2, P3和P4分别在孔径为7 240, 9 047, 9 047 nm处出现孔体积峰值.

不同位置试样孔径分布如图 10所示, 试样P1, P2和P3的总孔隙率依次递减, P1的孔隙率为P3的6倍.试样P1, P2和P3的超大孔、大孔及中孔孔隙率依次降低, P1小孔孔隙率小于P2.P2, P3和P4内没有测出微孔, P3内也没有出现小孔, 仅有P1中出现了微孔.

图 10(Fig. 10)

| 图 10 不同位置试样孔径分布Fig.10 Pore size distribution of samples at different locations |

与原始试样P4相比, P1的孔隙率约为P4的5倍, P2的孔隙率约为P4的2.4倍, 而P3的孔隙率略小于P4.超大孔孔隙率P1, P2和P3均大于P4; 大孔孔隙率P1和P2大于P4, P3略小于P4; 中孔孔隙率P1和P2大于P4, P3明显小于P4; 小孔孔隙率P1和P2大于P4且P1小于P2.

基于孔隙率测试试样的制备方案及微波辐射后岩石表面温度分布特征, 可知P1, P2和P3距高温熔化区的距离依次增加, 试样平均温度依次降低, 微波辐射热效应依次减弱.试样P3在相对较弱的微波辐射热效应作用下, 小孔和中孔减少, 超大孔略微增加, 整体孔隙率下降.该现象由于微波辐射热效应下产生的碎屑堵塞孔隙[28]及在400~600 ℃内石英相变后体积膨胀所致[29].随微波辐射热效应的增强, 微波辐射热效应将大量闭合孔破坏成为开放孔, 引起孔隙破裂并结合为更大的孔隙[28].P1和P2不同孔径的孔隙率均不同程度增大, 其中超大孔、大孔和中孔孔隙率增加幅度较大, 整体孔隙率大幅度提高.

3 讨论3.1 矿物成分对微波辐射下岩石孔隙结构的影响微波加热具有选择性, 不同矿物的吸波能力不同[30-31].根据试样的成分分析结果可知, 试样中的强吸波性矿物为黄铁矿和毒砂[32], 而石英和长石等则被认为不吸波或吸波能力较差的矿物[33].在微波辐射下, 试样内的黄铁矿和毒砂快速升温直至熔化, 而石英和长石等则升温缓慢.试样矿物成分中只有黄铁矿, 毒砂中含有Fe元素, 在SEM-EDS检测结果中发现熔化区出现了大量Fe元素, 在高温区以外铁元素含量明显降低, 该现象符合上述微波加热特性, 同时说明熔化区出现的位置与吸波矿物富集区位置有关, 温度分布特征与矿物成分分布具有相关性.

当铁元素富集区的温度达到矿物熔点后发生融化(长石在800 ℃下发生熔化[34]), 形成局部熔化区.随着微波能的不断注入, 熔化区将不断扩大[34].在微波辐射产生的高温环境下, 黄铁矿等大量矿物氧化分解, 产生气体[35], 形成孔隙.在熔化区冷凝过程中, 气泡的长大速率小于晶体的长大速率时, 晶体长大后会把气泡包围, 形成孔洞.同时, 融化后的矿物凝固时发生收缩, 如周围没有及时补充熔浆, 便会出现收缩孔洞.大量孔洞的出现, 严重降低了该区域矿石的完整性.

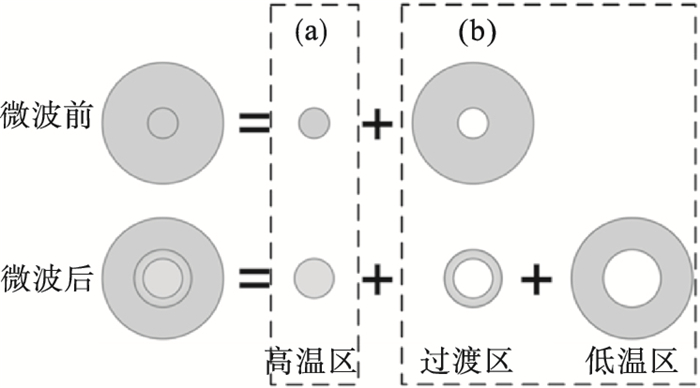

3.2 诱导热应力对微波辐射下岩石孔隙结构的影响将采用的矿石简化为双组分模型, 如图 11所示.试样分为两部分, 中心球体为微波吸收能力较强的矿物成分富集区(a)区, 外区域空心球体为吸波能力差的矿物成分富集区(b)区, 微波辐射后将(b)区分为过渡区和低温区两部分.

图 11(Fig. 11)

| 图 11 微波前后矿石分区示意图Fig.11 Schematic diagram of ore zoning before and after microwave |

在微波辐射作用下, 图 11a吸波后升温较快形成高温区, 图 11b在微波辐射下温度升高较慢形成低温区.由于两种矿物富集区之间存在温度差, 在图 11a的外边界形成了温度过渡区.该情况下, 相当于在图 11b内边界增加一个温度随时间变化的外热源, 导致温度过渡区内产生较大温度梯度.因此, 高温区热膨胀引起的应力及由过渡区温度梯度引起的应力是岩石破裂的主要原因.

由弹性力学可知, 在高温区热膨胀作用下高温区内部为压应力:

| (2) |

| (3) |

| (4) |

由式(2)~式(4)可知, 高温区外部径向应力为压应力, 切向应力为拉应力, 应力大小随半径增大而减小.在高温区外部由高温区热膨胀导致的应力在高温区边界处最大.如图 11所示, 过渡区出现在高温区附近, 因此过渡区产生的热应力主要集中在高温区附近.在高温区膨胀和过渡区的温度梯度作用下, 高温区边界附近应力较大, 而随着距高温区距离的增加, 应力逐渐减小.以上应力分布特征导致了在高温区边界处裂隙较为发育, 随着距高温区距离的增加, 裂隙数量明显减少.

3.3 熔化区及孔隙演化对抗拉强度的影响结合微观结构分析和巴西劈裂实验结果可知, 微波辐射下熔化区对岩石抗拉强度的影响主要取决于熔化区的抗拉强度、范围和升温融化过程产生的裂隙, 如图 12所示.由于熔化区内存在大量孔洞, 使其抗拉强度明显低于未经微波辐射岩石的抗拉强度.随着熔化区的不断扩大, 岩石内部裂隙范围也不断扩大, 岩石的抗拉强度显著下降.当熔化区范围较小时, 裂隙对岩石抗拉强度的影响起主导作用; 当熔化区范围超过一定值后, 试样损伤增量变化率明显降低, 此时熔化区的抗拉强度对岩石抗拉强度的影响占主导地位.随熔化区继续扩大, 岩石的抗拉强度趋于熔化区的抗拉强度.因此, 在微波辐射过程中, 存在最优微波辐射时间, 使微波辐射下岩石损伤效果最好.最优微波辐射时间的确定对优化微波辐射方案及高能源利用率有指导意义.

图 12(Fig. 12)

| 图 12 岩石微波辐射下熔化区及裂隙演化示意图Fig.12 Schematic diagram of the evolution of the melting and fracture zone of rock under microwave radiation |

4 结论1) 微波辐射下变粒岩出现局部高温熔化现象, 熔化区内产生大量孔洞, 靠近高温区产生大量宏观裂纹和微观裂隙.微波辐射热效应破坏孔隙结构, 连通相邻孔隙, 提高孔隙率, 严重破坏岩石的完整性.

2) 高温熔化区为铁元素富集区, 熔化区以外区域铁元素含量较低.以熔化区为中心向外, 温度分布及孔隙率分布均呈下降趋势.微波辐射后的温度分布、孔隙分布特征与岩石矿物分布特征表现出了较强的相关性.

3) 微波辐射后的抗拉强度主要取决于熔化区的抗拉强度、范围和微波辐射后的裂隙分布特征.岩石抗拉强度随时间的增加不断减小, 损伤增量逐渐减小, 微波辐射致裂效率逐渐降低.合理确定微波辐射时间对优化微波辐射方案及高能源利用率有指导意义.

参考文献

| [1] | 卢高明, 李元辉, HASSANI Ferri, 等. 微波辅助机械破岩试验和理论研究进展[J]. 岩土工程学报, 2016, 38(8): 1497-1506. (Lu Gao-ming, Li Yuan-hui, HASSANI Ferri, et al. Review of theoretical and experimental studies on mechanical rock fragmentation using microwave-assisted approach[J]. Chinese Journal of Geotechnical Engineering, 2016, 38(8): 1497-1506.) |

| [2] | Hartlieb P, Kuchar F, Moser P, et al. Reaction of different rock types to low-power(3.2 kW)microwave irradiation in a multimode cavity[J]. Minerals Engineering, 2018, 118: 37-51. DOI:10.1016/j.mineng.2018.01.003 |

| [3] | 金会心, 吴复忠, 李军旗, 等. 高硫铝土矿微波焙烧脱除黄铁矿硫[J]. 中南大学学报(自然科学版), 2020, 51(10): 2707-2718. (Jin Hui-xin, Wu Fu-zhong, Li Jun-qi, et al. Desulfurization of pyrite in high-sulfur bauxite with microwave roasting process[J]. Journal of Central South University(Science and Technology), 2020, 51(10): 2707-2718. DOI:10.11817/j.issn.1672-7207.2020.10.003) |

| [4] | 胡国忠, 朱怡然, 李志强. 可控源微波场促进煤体中甲烷解吸的试验研究[J]. 岩石力学与工程学报, 2017, 36(4): 874-880. (Hu Guo-zhong, Zhu Yi-ran, Li Zhi-qiang, et al. Experimental study on desorption enhancing of methane in coal mass using a controlled microwave field[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(4): 874-880.) |

| [5] | Toifl M, Hartlieb P, Meisels R, et al. Numerical study of the influence of irradiation parameters on the microwave-induced stresses in granite[J]. Minerals Engineering, 2017, 103/104: 78-92. DOI:10.1016/j.mineng.2016.09.011 |

| [6] | Hartlieb P, Leindl M, Kuchar F, et al. Damage of basalt induced by microwave irradiation[J]. Minerals Engineering, 2012, 31: 82-89. DOI:10.1016/j.mineng.2012.01.011 |

| [7] | Zheng Y L, Zhang Q B, Zhao J. Effect of microwave treatment on thermal and ultrasonic properties of gabbro[J]. Applied Thermal Engineering, 2017, 127: 359-369. DOI:10.1016/j.applthermaleng.2017.08.060 |

| [8] | Wang H, Rezaee R, Saeedi A. Preliminary study of improving reservoir quality of tight gas sands in the near wellbore region by microwave heating[J]. Journal of Natural Gas Science and Engineering, 2016, 32: 395-406. DOI:10.1016/j.jngse.2016.04.041 |

| [9] | Hartlieb P, Toifl M, Kuchar F, et al. Thermo-physical properties of selected hard rocks and their relation to microwave-assisted comminution[J]. Minerals Engineering, 2016, 91: 34-41. DOI:10.1016/j.mineng.2015.11.008 |

| [10] | 李皋, 孟英峰, 董兆雄, 等. 砂岩储集层微波加热产生微裂缝的机理及意义[J]. 石油勘探与开发, 2017, 2007(1): 93-97. (Li Gao, Meng Ying-feng, Dong Zhao-xiong, et al. Mechanisms and significance of microfractures generated by microwave heating in sandstone reservoirs[J]. Petroleum Exploration and Development, 2017, 2007(1): 93-97.) |

| [11] | Meisels R, Toifl M, Hartlieb P, et al. Microwave propagation and absorption and its thermo-mechanical consequences in heterogeneous rocks[J]. International Journal of Mineral Processing, 2015, 135: 40-51. DOI:10.1016/j.minpro.2015.01.003 |

| [12] | Guo S H, Chen G, Peng J H, et al. Microwave assisted grinding of ilmenite ore[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(9): 2122-2126. DOI:10.1016/S1003-6326(11)60983-7 |

| [13] | Charikinya E, Bradshaw S, Becker M. Characterising and quantifying microwave induced damage in coarse sphalerite ore particles[J]. Minerals Engineering, 2015, 82: 14-24. DOI:10.1016/j.mineng.2015.07.020 |

| [14] | Omran M, Fabritius T, Mattila R. Thermally assisted liberation of high phosphorus oolitic iron ore: a comparison between microwave and conventional furnaces[J]. Powder Technology, 2015, 269: 7-14. DOI:10.1016/j.powtec.2014.08.073 |

| [15] | 崔礼生. 难选冶金矿石的微波预处理[D]. 沈阳: 东北大学, 2008. (Cui Li-sheng. Microwave pretreatment technique of refractory gold ores[D]. Shenyang: Northeastern University, 2008. ) |

| [16] | 戴俊, 徐水林, 宋四达. 微波照射玄武岩引起强度劣化试验研究[J]. 煤炭技术, 2019, 38(1): 23-26. (Dai Jun, Xu Shui-lin, Song Si-da, et al. Experimental study on strength degradation of basalt with microwave irradiation[J]. Coal Technology, 2019, 38(1): 23-26.) |

| [17] | Rizmanoski V. The effect of microwave pretreatment on impact breakage of copper ore[J]. Minerals Engineering, 2011, 24(14): 1609-1618. DOI:10.1016/j.mineng.2011.08.017 |

| [18] | Jones D A, Kingman S W, Whittles D N, et al. The influence of microwave energy delivery method on strength reduction in ore samples[J]. Chemical Engineering and Processing: Process Intensification, 2007, 46(4): 291-299. DOI:10.1016/j.cep.2006.06.009 |

| [19] | Li J, Kaunda R B, Arora S, et al. Fully-coupled simulations of thermally-induced cracking in pegmatite due to microwave irradiation[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2019, 11(2): 242-250. DOI:10.1016/j.jrmge.2018.12.007 |

| [20] | Li H, Lin B Q, Yang W, et al. Experimental study on the petrophysical variation of different rank coals with microwave treatment[J]. International Journal of Coal Geology, 2016, 154/155: 82-91. DOI:10.1016/j.coal.2015.12.010 |

| [21] | Kingman S W, Jackson K, Bradshaw S M, et al. Research on the criteria of crack propagation and the process of fracture in brittle rocks under microwave irradiation[J]. Powder Technology, 2004, 146(3): 176-184. DOI:10.1016/j.powtec.2004.08.006 |

| [22] | 袁媛, 邵珠山. 微波照射下脆性岩石裂纹扩展临界条件及断裂过程研究[J]. 应用力学学报, 2020, 37(5): 2112-2119, 2327-2328. (Yuan Yuan, Shao Zhu-shan. Experimental study on strength degradation of basalt with microwave irradiation[J]. Chinese Journal of Applied Mechanics, 2020, 37(5): 2112-2119, 2327-2328.) |

| [23] | Jones D A, Kingman S W, Whittles D N, et al. Understanding microwave assisted breakage[J]. Minerals Engineering, 2005, 18(7): 659-669. DOI:10.1016/j.mineng.2004.10.011 |

| [24] | Yan C, Zheng H. A coupled thermo-mechanical model based on the combined finite-discrete element method for simulating thermal cracking of rock[J]. International Journal of Rock Mechanics and Mining Sciences, 2017, 91: 170-178. DOI:10.1016/j.ijrmms.2016.11.023 |

| [25] | Wang Y, Djordjevic N. Thermal stress FEM analysis of rock with microwave energy[J]. International Journal of Mineral Processing, 2014, 130: 74-81. DOI:10.1016/j.minpro.2014.05.012 |

| [26] | 郤保平, 吴阳春, 赵阳升. 热冲击作用下花岗岩宏观力学参量与热冲击速度相关规律试验研究[J]. 岩石力学与工程学报, 2019, 38(11): 2194-2207. (Xi Bao-ping, Wu Yang-chun, Zhao Yang-sheng. Experimental study on the relationship between macroscopic mechanical parameters of granite and thermal shock velocity under thermal shock[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(11): 2194-2207.) |

| [27] | Hong Y D, Lin B Q, Li H, et al. Three-dimensional simulation of microwave heating coal sample with varying parameters[J]. Applied Thermal Engineering, 2016, 93: 1145-1154. DOI:10.1016/j.applthermaleng.2015.10.041 |

| [28] | 李贺. 微波辐射下煤体热力响应及其流-固耦合机制研究[D]. 徐州: 中国矿业大学, 2018. (Li He. Thermodynamical response of coal and the hydraulic-mechanical coupling mechanism under microwave irradiation[D]. Xuzhou: China University of Mining and Technology, 2018. ) |

| [29] | Hartlieb P, Toifl M, Kuchar F, et al. Thermo-physical properties of selected hard rocks and their relation to microwave-assisted comminution[J]. Minerals Engineering, 2016, 91: 34-41. DOI:10.1016/j.mineng.2015.11.008 |

| [30] | Lu G M, Li Y h, Hassani F, et al. The influence of microwave irradiation on thermal properties of main rock-forming minerals[J]. Applied Thermal Engineering, 2017, 112: 1523-1532. DOI:10.1016/j.applthermaleng.2016.11.015 |

| [31] | Kingman S W, Vorster W, RowsonN A. The influence of mineralogy on microwave assisted grinding[J]. Minerals Engineering, 1999, 13: 313-327. |

| [32] | Kingman S W, Jackson K, Bradshaw S M, et al. An investigation into the influence of microwave treatment on mineral ore comminution[J]. Powder Technology, 2004, 146(3): 176-184. DOI:10.1016/j.powtec.2004.08.006 |

| [33] | Hartlieb P, Kuchar F, Moser P, et al. Reaction of different rock types to low-power(3.2 kW)microwave irradiation in a multimode cavity[J]. Minerals Engineering, 2018, 118: 37-51. DOI:10.1016/j.mineng.2018.01.003 |

| [34] | Zeng J, Hu Q, Chen Y, et al. Experimental investigation on structural evolution of granite at high temperature induced by microwave irradiation[J]. Mineralogy and Petrology, 2019, 113: 745-754. DOI:10.1007/s00710-019-00681-z |

| [35] | Lovás M, Kováová M, Dimitrakis G, et al. Modeling of microwave heating of andesite and minerals[J]. International Journal of Heat and Mass Transfer, 2010, 53(17/18): 3387-3393. |