, 刘雪林2

, 刘雪林2 1. 东北大学 冶金学院, 辽宁 沈阳 110819;

2. 大连重工机电设备成套有限公司, 辽宁 大连 116013

收稿日期:2020-12-01

基金项目:国家自然科学基金资助项目(51934002)。

作者简介:王长军(1995-), 男, 辽宁大连人, 东北大学博士研究生;

李宝宽(1963-), 男, 辽宁辽阳人, 东北大学教授, 博士生导师。

摘要:针对钢带烧结机内铬铁球团的干燥氧化过程, 建立一套多尺度的欧拉-欧拉双流体数学模型. 基于收缩核模型计算单个球团的物理化学反应,模型预测结果与现场数据吻合.结果发现生球层的干燥可以分为两阶段: 不均匀升速干燥阶段和降速干燥阶段. 在生球层底部, 第二干燥阶段会出现干燥速率又升高的现象, 此时湿核表面温度为383 K. 而当湿核半径小于4.75 mm后干燥速率又开始下降. 过湿区的最大水分质量分数为10.2 %, 比初始值高7.4 %. 当铬铁球团的温度达到焦炭的燃点后, 焦炭的氧化优先于磁铁矿. 生球层在烧结区出口的平均温度达到1 698 K, 满足生产需求.

关键词:铬铁球团烧结收缩核模型传热传质干燥氧化

Simulation of Drying and Oxidation Process of Pellets Layers in Steel Belt Sintering

WANG Chang-jun1, YU Yang1, LI Bao-kuan1

, LIU Xue-lin2

, LIU Xue-lin2 1. School of Metallurgy, Northeastern University, Shenyang 110819, China;

2. Dalian Heavy Industry Electromechanical Equipment Manufacturing Co., Ltd., Dalian 116013, China

Corresponding author: LI Bao-kuan, E-mail: libk@smm.neu.edu.cn.

Abstract: A multi-scale Eulerian-Eulerian mathematical model was developed to study the drying and coke-magnetite oxidation process of ferrochrome pellets in a steel belt sintering machine. Physicochemical reactions of an individual pellet were calculated by the shrinking core model. The predictions were in reasonable agreement with the industrial data. The results showed that the drying of green pellets can be divided into two stages: the uneven increasing-rate and the falling-rate drying stages. However, in the latter stage, it was also observed that the drying rate increased gradually at the bottom of green pellets when the surface temperature of the wet bulb was higher than 383 K. It decreased again after the radius of the wet bulb was smaller than 4.75 mm. The maximum weight percent of the moisture in green pellets was 10.2 %, which was 7.4 % higher than the initial one. When the temperature of ferrochrome pellets reached the coke ignition, the coke oxidation had precedence over the magnetite oxidation. The average sintering temperature of green pellets was 1 698 K at the outlet of the sintering zone, meeting the process requirements.

Key words: sintering of ferrochrome pelletsshrinking core modelheat and mass transferdrying and oxidation

铬矿是铁合金行业中生产不锈钢产品的重要原材料. 随着全球高品位块矿储量越来越少, 低品位铬粉矿的重要性日益凸显. 直接在电炉中冶炼细粉矿有能源消耗大和安全系数低的弊端, 因此在铬铁的生产中普遍采用包含配料、细磨、造球、干燥和烧结等一整套预处理工艺[1-4]. 其中球团烧结技术具有经济高效的优点[5]; 但实际生产中烧结机密闭、球团粒径小, 很难实时地对球团烧结参数进行测定.

钢带烧结属于一种带式球团焙烧技术, 其中的生球团是将水、焦炭、膨润土和粉矿按一定比例, 经过滚筒造球机等设备制成的[6].然后将生球团铺展在一定厚度的熟球团上, 由钢带输送到烧结机内, 发生预热、干燥、烧结和冷却等一系列物理化学变化来制备符合要求的熟球团[7].其中熟球层的作用是防止钢带因温度太高而发生损坏, 实际生产过程中钢带也会配备一些水冷装置进行降温保护. 在烧结区球团的温度往往需要达到1 673 K以保证球团的机械强度符合要求[8-11].

球团干燥过程的研究有很多方法, 可以采用热重实验研究球团的干燥动力学, 球团的温度通过插入在其中的热电偶进行测量[12]; 也可以采用数值模拟的方法进行更直观地研究.国外有****将一个真实的球团进行三维扫描, 通过仿真发现对流干燥过程存在四个阶段, 并且和实验测得的数据也吻合[13]. 在工业尺度的研究方面, 为节约计算成本, 通常是将整个料层看作是一种连续的多孔介质[14-16].如果要研究烧结过程料层的温度变化, 那么球团内焦炭和磁铁矿的氧化是不可以忽略的[17].这时可以借助比表面积的概念将微观现象和宏观过程进行联系[18], 比如目前广泛使用的收缩核模型[19-25], 在实际生产过程中, 该模型的许多研究成果发挥了重大作用.

本文的研究目的就是通过收缩核模型研究钢带烧结机内料层的干燥和氧化现象. 本研究比较有意义的一点就是尽可能多使用接近实际状况的物性参数.

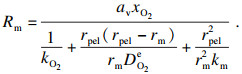

1 模型介绍1.1 数学模型收缩核模型首先对单个球团的物理化学过程进行表述, 然后借助比表面积将单个球团的反应平均到整个料层内.本文的模型考虑了气体和料层之间的传热传质、水分的蒸发冷凝、焦炭和磁铁矿的氧化以及料层的化学成分变化.同时进行了一些适当的假设, 忽略球团粉尘的产生和球团的层裂现象, 烧结机的炉壁是绝热的, 生球团和熟球团的直径均为18 mm.

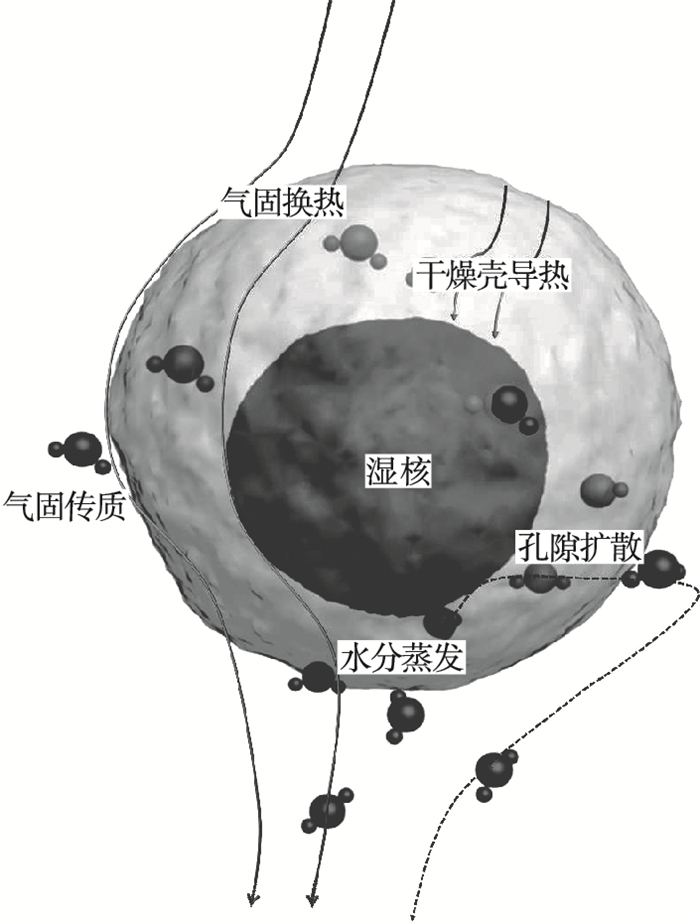

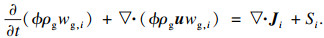

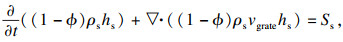

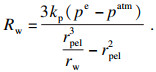

采用收缩核模型对单个球团的物理化学过程进行表述[26-29]. 图 1以干燥为例对收缩核模型进行简要介绍. 最初水分是均匀分布在整个球团内, 当球团内的水分质量分数低于临界值后, 湿核表面向球团内部收缩, 外围留下一层干燥的球壳.湿核内的水分在湿核表面蒸发, 然后经过干燥球壳的扩散释放到外界. 这种模型同样应用在焦炭和磁铁矿的氧化过程中, 只不过氧化过程不考虑临界含量.

图 1(Fig. 1)

| 图 1 收缩核模型示意图Fig.1 Schematic of the shrinking core model |

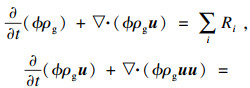

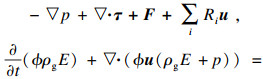

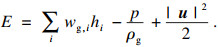

在双流体模型中, 求解气固两相的守恒方程.气相的质量、动量、能量和组分守恒方程如下:

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

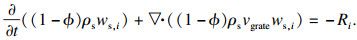

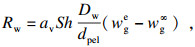

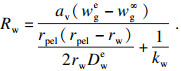

同样整个固相的焓由所含成分质量分数及各成分的焓所决定, 式(8)的源项计算方法同气相能量方程源项的计算方法. 在球团内水分质量分数达到临界值前, 干燥速率的动力为平衡水蒸气质量分数与气相中所含的水蒸气质量分数的差值:

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

| (16) |

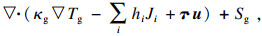

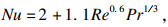

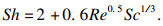

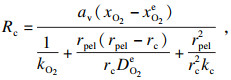

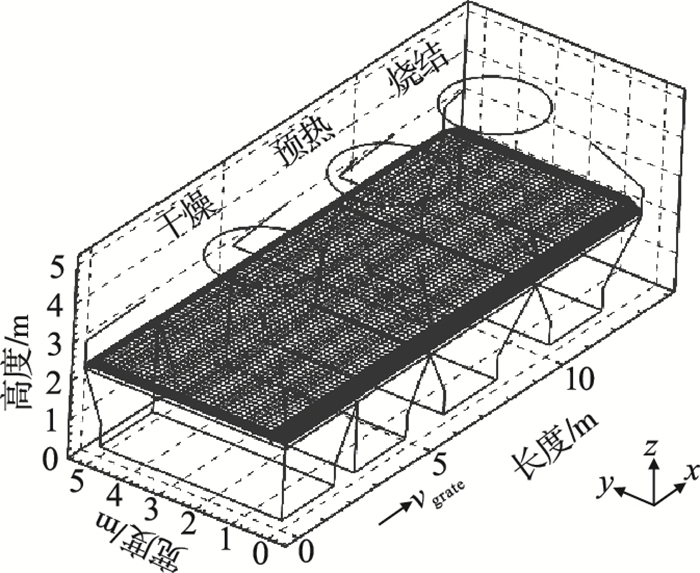

1.2 物理模型和相关参数计算域的选取及料层区域的离散情况如图 2所示. 在x轴的正方向, 烧结机仿真部分包含三个区域: 干燥区、预热区和烧结区. 每个区域的出口都配备引风机来保证炉内气体正常流动, 根据现场的实际工作情况, 三个区域的出口边界条件为自由流动出口, 气体流动方向垂直边界向外.

图 2(Fig. 2)

| 图 2 计算域选取和料层部分的网格Fig.2 Computational domain and meshing for the pellet layers |

料层在y-z平面上的形状为一个底角是40°的等腰梯形. 整个料层的长度是13.5 m, 料层底部的宽度为5.5 m. 生球团料层厚度为0.124 m, 熟球团料层厚度为0.1 m. 假设生熟球团相对钢带静止, 由钢带以固定的0.026 4 m · s-1的速度进行输送.

球团的孔隙率假定为0.39. 生球团是由铬铁矿、水、膨润土、焦炭和部分回收的铬铁粉按一定比例混合制成的. 生球团初始水质量分数为9.5 %, 假设焦炭均匀分布在球团内, 初始质量分数为4.2 %, 磁铁矿的初始质量分数为11 %.球团内其余成分的物理化学过程在本模型中不考虑, 所有成分的密度为常数, 比热容是随温度变化的多项式函数.在进料口生球团的温度为303 K, 熟球团的进口温度为298 K.炉子三个区域的气体入口边界条件见表 1, 编号1~3分别表示干燥区、预热区和烧结区, 剩余的气体成分为氮气.

表 1(Table 1)

| 表 1 气相入口边界条件 Table 1 Gas inlet boundary conditions | |||||||||||||||||||||||||||

2 结果与讨论2.1 模型验证模型的验证是通过模拟结果和现场提供的一些数据进行对比实现的.实测数据包含烧结机三个区域出口的气体平均温度和水蒸气质量分数, 对比结果如表 2所示, 出口温度模拟结果与现场数据很吻合, 而水蒸气质量分数的最大误差约为10 %. 造成这一误差的主要原因是现场会对钢带进行冷却保护, 必定会有部分水蒸气在钢带上发生冷凝的现象, 该现象并没有考虑在本文模型中, 关于水蒸气在熟球层中的冷凝现象见后续的结果分析.整体来说, 本文的数学模型具有一定的可靠性, 值得深入研究和发展.

表 2(Table 2)

| 表 2 烧结机出口气体参数 Table 2 Verification of exhaust gas parameters at furnace outlets | |||||||||||||||||||||||||||||||||||||||||||||||||

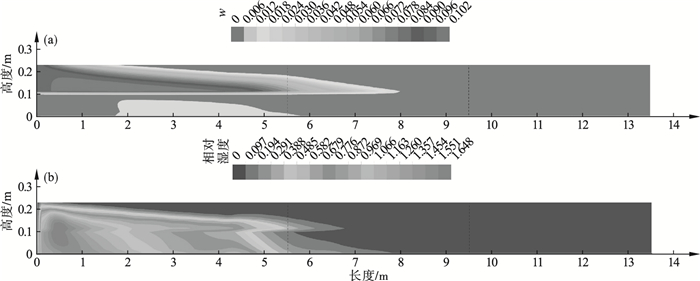

2.2 料层水分质量分数以整个料层的中截面, 也就是在图 2中x-z平面上的截面进行分析.图 3a展现了料层内球团水分质量分数的变化情况, 可以在生球团层底部发现一个过湿区, 即球团的水分质量分数高于初始水分质量分数0.095的区域. 一个类似的现象在文献[14]中也有所说明. 水分质量分数最大值为0.102, 比初始质量分数高7.4 %. 同时发现在熟球层会出现水蒸气再次冷凝成液态水进入球团的现象. 这层冷凝水会在进入预热区之前再次蒸发到气体中. 整个蒸发冷凝的过程与料层内的相对湿度息息相关, 如图 3b所示.当相对湿度大于1时, 气相中的水蒸气冷凝量就会超过球团中水分的蒸发量.

图 3(Fig. 3)

| 图 3 料层中截面内球团水分质量分数和相对湿度的分布Fig.3 Moisture content and relative humidity in the midsection of pellet layer (a)—水分质量分数;(b)—相对湿度. |

除了在熟球层会发生水蒸气冷凝, 理论上钢带在水冷装置的冷却下也会发生水蒸气冷凝的现象, 只不过这一现象在本模型中并没有考虑在内.实际生产中并不希望熟球团表面发生水蒸气冷凝的现象, 因为这种反复脱水干燥的过程会严重影响球团的机械强度等参数.实际生产中更是无法实时地获取料层内的状况, 这时采用仿真技术就能够了解在相应工况下料层内的一些信息, 从而提前避免很多问题的发生.

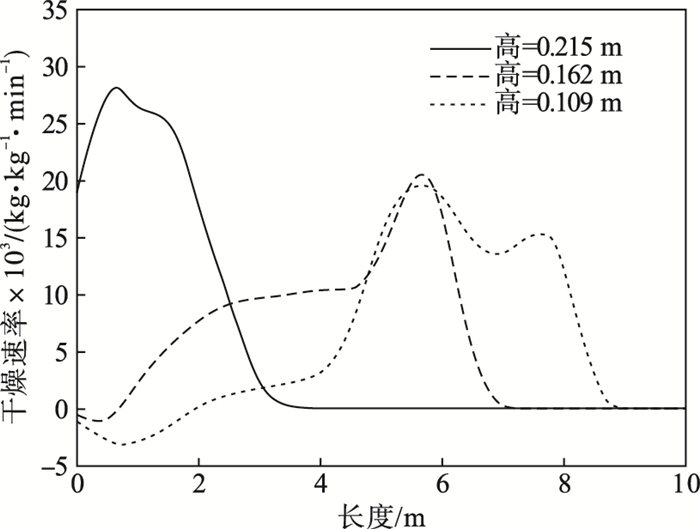

图 4是料层不同高度上的干燥速率在烧结机内的分布情况. 在料层顶部最先开始发生干燥并且干燥速率也是最大的, 这时会有大量的水蒸气从料层顶部流向料层底部, 所以生球团料层的中间部分和底部的干燥速率曲线是负的, 意味着发生了水蒸气的冷凝. 最大的干燥速率为0.029 kg · kg-1·min-1.料层不同高度上的干燥过程是近似的, 都是干燥速率先增大后减小的趋势. 不同的是在生球料层底部, 距离入口6.75 m的位置干燥速率曲线又开始上升, 这是因为在这个位置生球团的湿核温度为383 K, 是式(12)所表述的干燥阶段. 随着湿核半径的不断减少, 湿核表面蒸发的水蒸气向外界气体扩散的阻力变大, 也就是干燥球壳厚度的增加, 水蒸气很难顺利扩散出去.在距物料进口7.67 m的位置, 湿核半径为4.75 mm, 干燥速率曲线又开始降低, 说明干燥球壳扩散对干燥速率的影响又开始占主导地位, 这时球团内部会聚集高压水蒸气, 所以就很容易发生球团层裂的问题.

图 4(Fig. 4)

| 图 4 生球层干燥速率Fig.4 Drying rate curves of green pellets |

前述已经证明该模型具有一定的可靠性, 并且可以预测熟球层中的水蒸气冷凝、生球层中的过湿区以及球团可能发生层裂的位置, 说明该模型可以进一步地应用在带式烧结中, 为现场提供技术指导.

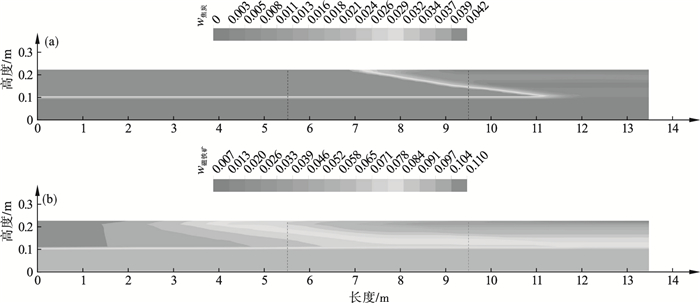

2.3 球团焦炭和磁铁矿质量分数变化前文已经介绍, 焦炭和磁铁矿的氧化会释放大量的热, 这是烧结球团的主要热量来源之一. 焦炭的氧化动力认为是平衡氧浓度和当地的氧浓度之差[31], 本文中假设平衡氧质量浓度为0.22 kg · m-3. 当球团温度接近熔融点后就假设氧气再也无法通过外壳扩散到内核中, 球团内核的氧化反应终止, 所以在烧结后期会有少部分的焦炭残留在球团内部, 如图 5a所示.磁铁矿的氧化动力是当地的氧浓度, 图 5b为料层球团的磁铁矿质量分数变化, 可以看出其氧化速率一般是远低于焦炭的氧化速率的.

图 5(Fig. 5)

| 图 5 料层中截面内的焦炭和磁铁矿的质量分数分布Fig.5 Coke and magnetite content in the midsection of pellets layer (a)—焦炭;(b)—磁铁矿. |

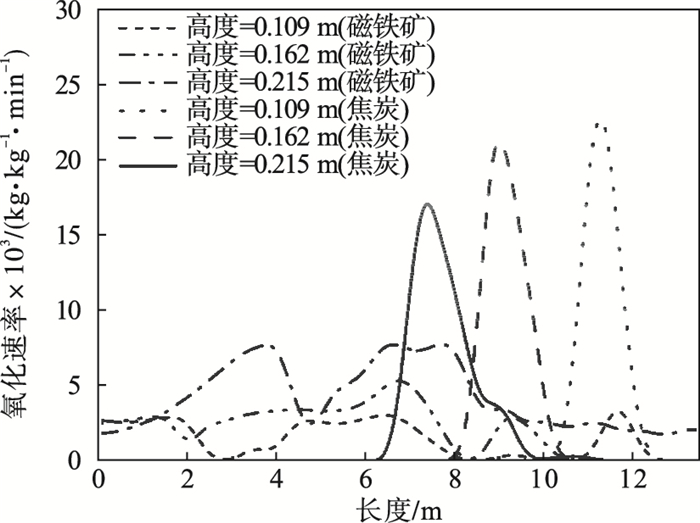

图 6为不同料层高度焦炭和磁铁矿在炉内的氧化速率曲线分布, 焦炭的最大氧化速率达到0.025 kg · kg-1 · min-1, 位置是生球层底部. 而磁铁矿的氧化速率曲线与焦炭的氧化速率曲线有很大的差异, 首先是从整体来看氧化速率曲线明显低于焦炭的, 其次是由于中上层焦炭迅速氧化, 在烧结区的中下层氧气浓度很低, 磁铁矿不再发生氧化.并且中下层的生球团温度已经开始接近软熔带的状态, 焦炭和磁铁矿均开始停止氧化.磁铁矿最大的氧化速率达到0.007 8 kg · kg-1 · min-1, 发生在生球层顶层.

图 6(Fig. 6)

| 图 6 焦炭和磁铁矿的氧化速率Fig.6 Coke and magnetite oxidation rates |

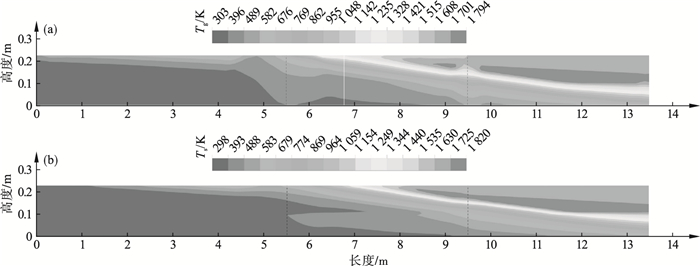

2.4 气固相温度球团温度是烧结过程的重要参数, 主要是受水分蒸发、焦炭和磁铁矿氧化以及气固相之间换热的影响. 气固相温度在料层内的分布如图 7所示. 在料层不同区域的交界处会有一个气体低温区, 这主要是受烧结机的几何形状影响. 在引风机抽取炉内气体的前提下, 料层中上层的焦炭和磁铁矿氧化放出大量的热, 使得料层中下部分的气体温度高于入口.所以从图 6可观察到, 生球层底部的焦炭反应速率更高, 最高的气体温度达到1 794 K, 比烧结区进口温度高171 K.

图 7(Fig. 7)

| 图 7 料层中截面内气固相温度分布Fig.7 Temperature fields of gas and solid in the midsection of pellets layer (a)—气相温度;(b)—固相温度. |

在干燥区和预热区的交界处, 可以看到熟球团的温度高于生球团的温度, 这就是外界水蒸气在球团上冷凝放热所导致的. 在烧结区中, 可以看到在生球层中上层温度接近形成软熔带的状态, 随着钢带的不断输送和生球层内焦炭的不断氧化, 这一状态逐渐向生球层底部移动, 等到烧结机稳定工作的时候, 炉内料层中形成的软熔带分布如图 7b中高温区所示.在烧结区出口生球团的平均烧结温度达到1 698 K, 满足铬铁球团的生产要求.

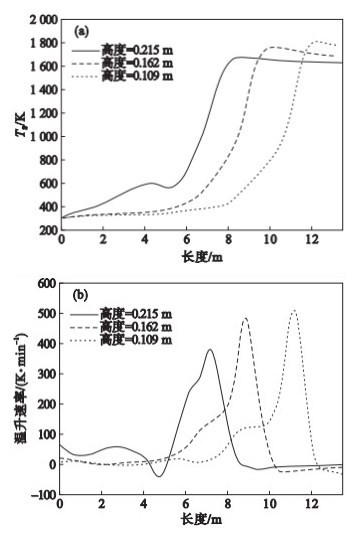

图 8a和图 8b分别是生球层在不同高度上的温度分布和温升速率曲线. 在干燥初期, 由于水分蒸发吸热, 球团的温升速率低, 温度变化并不大. 等到球团输送到预热区, 球团脱水完毕, 温度会迅速升高. 球团能够达到的最高温度是1 820 K, 在生球团的底部, 如图 8a所示. 由图 8b可以看出温升速率的波峰和焦炭氧化速率的波峰是对应的, 这也更好说明焦炭在球团烧结过程中很重要.

图 8(Fig. 8)

| 图 8 生球层的固相温度和温升速率曲线Fig.8 Solid temperature and temperature rising rate in the green pellet layer (a)—固体温度;(b)—温升速率. |

3 结论1) 在本文的工况下, 过湿区的最大水分质量分数达到0.102, 比初始球团水分质量分数高7.4 %.生球层顶部球团的干燥速率最快, 最大干燥速率为0.029 kg · kg-1 · min-1. 在底层球团的降速干燥过程中, 发现干燥速率会因为湿核表面温度高于水的沸点而又开始升高的现象, 而当球团的湿核半径小于4.75 mm后, 干燥速率又开始降低.这时由于湿核表面与外界气体静压差过大, 容易发生球团层裂的现象.

2) 生球层上层发生氧化放热, 使下层球团的氧化氛围的温度更高, 焦炭的氧化速率更快, 最大氧化速率达到了0.025 kg · kg-1 · min-1. 预测的磁铁矿的最大氧化速率为0.007 8 kg · kg-1 · min-1. 生球层在烧结区出口的平均温度达到1 698 K, 满足生产需求.

参考文献

| [1] | 余海钊, 廖继勇, 范晓慧. 带式焙烧机球团技术的应用及研究进展[J]. 烧结球团, 2020(4): 47-54. (Yu Hai-zhao, Liao Ji-yong, Fan Xiao-hui. Application and research progress of pelletizing technology of belt roaster[J]. Sintering and Pelletizing, 2020(4): 47-54.) |

| [2] | ?ztürk F D, Temel H A. Beneficiation of konya-bey?ehir chromite for producing concentrates suitable for industry[J]. JOM, 2016, 68(9): 2449-2454. DOI:10.1007/s11837-016-1983-1 |

| [3] | Tripathy S K, Murthy Y R, Singh V, et al. Processing of ferruginous chromite ore by dry high-intensity magnetic separation[J]. Mineral Processing and Extractive Metallurgy Review, 2016, 37(3): 196-210. DOI:10.1080/08827508.2016.1168418 |

| [4] | Zhu D Q, Yang C C, Pan J, et al. An integrated approach for production of stainless steel master alloy from a low grade chromite concentrate[J]. Powder Technology, 2018, 335: 103-113. DOI:10.1016/j.powtec.2018.05.018 |

| [5] | Agarwal S, Pal J, Ghosh D. Development of chromite sinter from ultra-fine chromite ore by direct sintering[J]. ISIJ International, 2014, 54(3): 559-566. DOI:10.2355/isijinternational.54.559 |

| [6] | Yu Y, Li B K, Wang C J, et al. Evaluation and synergy of material and energy in the smelting process of ferrochrome pellets in steel belt sintering-submerged arc furnace[J]. Energy, 2019, 179: 792-804. DOI:10.1016/j.energy.2019.05.061 |

| [7] | 朱德庆, 熊守安, 仉宏亮, 等. 铬铁精矿球团烧结工艺与机理[J]. 中南大学学报(自然科学版), 2010, 41(5): 1658-1667. (Zhu De-qing, Xiong Shou-an, Zhang Hong-liang, et al. Pellets sintering process of chromite concentrate and mechanism of consolidation[J]. Journal of Central South University(Science and Technology), 2010, 41(5): 1658-1667.) |

| [8] | Weber P, Eric R H. The reduction of chromite in the presence of silica flux[J]. Minerals Engineering, 2006, 19(3): 318-324. DOI:10.1016/j.mineng.2005.07.010 |

| [9] | Singh V, Tathavadkar V, Rao S M, et al. Estimating effect of chrome ore granulometry on sintered pellet properties[J]. Ironmaking & Steelmaking, 2008, 35(1): 27-32. |

| [10] | Kleynhans E L J, Beukes J P, Van Zyl P G, et al. Unique challenges of clay binders in a pelletised chromite pre-reduction process[J]. Minerals Engineering, 2012, 34: 55-62. DOI:10.1016/j.mineng.2012.03.021 |

| [11] | Kleynhans E L J, Neizel B W, Beukes J P, et al. Utilisation of pre-oxidised ore in the pelletised chromite pre-reduction process[J]. Minerals Engineering, 2016, 92: 114-124. DOI:10.1016/j.mineng.2016.03.005 |

| [12] | Tsukerman T, Duchesne C, Hodouin D. On the drying rates of individual iron oxide pellets[J]. International Journal of Mineral Processing, 2007, 83(3/4): 99-115. |

| [13] | Ljung A L, Lundstrom T S, Marjavaara B D, et al. Convective drying of an individual iron ore pellet—analysis with CFD[J]. International Journal of Heat and Mass Transfer, 2011, 54(17/18): 3882-3890. |

| [14] | Patisson F, Bellot J P, Ablitzer D. Study of moisture transfer during the strand sintering process[J]. Metallurgical Transactions B, 1990, 21(1): 37-47. DOI:10.1007/BF02658114 |

| [15] | Assari M R, Tabrizi H B, Saffar-Avval M. Numerical simulation of fluid bed drying based on two-fluid model and experimental validation[J]. Applied Thermal Engineering, 2007, 27(2/3): 422-429. |

| [16] | Defraeye T, Blocken B, Carmeliet J. Analysis of convective heat and mass transfer coefficients for convective drying of a porous flat plate by conjugate modelling[J]. International Journal of Heat and Mass Transfer, 2012, 55(1/2/3): 112-124. |

| [17] | Papanastassiou D, Bitsianes G. Mechanisms and kinetics underlying the oxidation of magnetite in the induration of iron ore pellets[J]. Metallurgical Transactions, 1973, 4(2): 487-496. DOI:10.1007/BF02648701 |

| [18] | Ljung A L, Frishfelds V, Lundstrom T S, et al. Discrete and continuous modeling of heat and mass transport in drying of a bed of iron ore pellets[J]. Drying Technology, 2012, 30(7): 760-773. DOI:10.1080/07373937.2012.662567 |

| [19] | Davis R A, Englund D J. Model and simulation of a ported kiln for iron oxide pellet induration[J]. Canadian Journal of Chemical Engineering, 2003, 81(1): 86-93. |

| [20] | Barati M. Dynamic simulation of pellet induration process in straight-grate system[J]. International Journal of Mineral Processing, 2008, 89(1/2/3/4): 30-39. |

| [21] | Sadrnezhaad S K, Ferdowsi A, Payab H. Mathematical model for a straight grate iron ore pellet induration process of industrial scale[J]. Computational Materials Science, 2008, 44(2): 296-302. DOI:10.1016/j.commatsci.2008.03.024 |

| [22] | Fan X H, Wang Y, Chen X L. Mathematical models and expert system for grate-kiln process of iron ore oxide pellet production.Part Ⅱ: rotary kiln process control[J]. Journal of Central South University, 2012, 19(6): 1724-1727. DOI:10.1007/s11771-012-1199-7 |

| [23] | Tan S, Peng J, Shi H B. Modeling and simulation of iron ore pellet drying and induration process with accurate bed void fraction calculation[J]. Drying Technology, 2016, 34(6): 651-664. DOI:10.1080/07373937.2015.1070357 |

| [24] | Gan M, Ji Z Y, Fan X H, et al. Value-added utilization of waste silica powder into high-quality chromite pellets preparation process[J]. Powder Technology, 2018, 328: 122-129. DOI:10.1016/j.powtec.2018.01.030 |

| [25] | Forsmo S P E, Forsmo S E, Samskog P O, et al. Mechanisms in oxidation and sintering of magnetite iron ore green pellets[J]. Powder Technology, 2008, 183(2): 247-259. DOI:10.1016/j.powtec.2007.07.032 |

| [26] | Majumder S, Natekar P V, Runkana V. Virtual indurator: a tool for simulation of induration of wet iron ore pellets on a moving grate[J]. Computers & Chemical Engineering, 2009, 33(6): 1141-1152. |

| [27] | Bluhm-Drenhaus T, Simsek E, Wirtz S, et al. A coupled fluid dynamic-discrete element simulation of heat and mass transfer in a lime shaft kiln[J]. Chemical Engineering Science, 2010, 65(9): 2821-2834. DOI:10.1016/j.ces.2010.01.015 |

| [28] | Pahlevaninezhad M, Emami M D, Panjepour M. The effects of kinetic parameters on combustion characteristics in a sintering bed[J]. Energy, 2014, 73: 160-176. DOI:10.1016/j.energy.2014.06.003 |

| [29] | Fu D, Tang G W, Zhao Y F, et al. Modeling of iron ore reactions in blast furnace[J]. International Journal of Heat and Mass Transfer, 2016, 103: 77-86. DOI:10.1016/j.ijheatmasstransfer.2016.06.060 |

| [30] | Ergun S. Fluid flow transport through packed column[J]. Chemical Engineering Progress, 1952, 48: 89-94. |

| [31] | Young R W, Cross M, Gibson R D. Mathematical model of grate-kiln-cooler process used for induration of iron ore pellets[J]. Ironmaking & Steelmaking, 1979, 6(1): 1-13. |