, 尤晶2, 彭建平1, 狄跃忠1

, 尤晶2, 彭建平1, 狄跃忠1 1. 东北大学 冶金学院,辽宁 沈阳 110819;

2. 辽宁科技学院, 辽宁 本溪 117004

收稿日期:2020-06-11

基金项目:国家重点研发计划项目(2018YFC1901905);国家自然科学基金资助项目(51704150, 51774080)。

作者简介:王耀武(1980-),男,河北保定人,东北大学副教授。

摘要:铝电解生产过程中,由于氧化铝中含有少量的氧化锂导致电解质中氟化锂含量升高,锂元素向阴极内衬中渗透.通过X射线衍射分析与扫描电镜分析,对电解质和阴极炭块中锂元素的存在形式进行了研究,探讨了铝电解过程中锂元素的阴极渗透机理.结果表明:电解质中的锂主要以LiNa2AlF6形式存在;电解过程中,电解质中的部分锂离子被铝还原为金属锂并进入铝液中,铝液中锂摩尔分数与电解质中的氟化锂摩尔分数成正比;电解质中的锂主要以氟化物形式通过阴极炭块中的开气孔和裂缝向阴极炭块中渗透,铝液中的锂不会通过铝液向阴极炭块内部扩散.

关键词:铝电解氟化锂渗透机理铝热还原阴极炭块

Cathode Permeation Mechanism of Lithium in Aluminum Electrolysis

WANG Yao-wu1

, YOU Jing2, PENG Jian-ping1, DI Yue-zhong1

, YOU Jing2, PENG Jian-ping1, DI Yue-zhong1 1. School of Metallurgy, Northeastern University, Shenyang 110819, China;

2. Liaoning Institute of Science and Technology, Benxi 117004, China

Corresponding author: WANG Yao-wu, E-mail: wangyw@smm.neu.edu.cn.

Abstract: In the process of aluminum electrolysis, the proportion of lithium fluoride in electrolyte increases gradually due to the existence of a small amount of lithium oxide in alumina, and the lithium element permeates the cathode lining. The existent forms of lithium element in electrolyte and cathode carbon blocks were analyzed by X-ray diffraction and scanning electron microscope, and the cathode permeation mechanism of lithium element in aluminum electrolysis was studied. The results show that the lithium element in electrolyte is primarily in the form of LiNa2AlF6. Some lithium ions in molten electrolyte are reduced to lithium metal by aluminum and the Mole fraction of lithium in aluminum liquid is positively related to the Mole fraction of lithium fluoride in electrolyte. The lithium in the electrolyte permeating the cathode carbon blocks through the pores and cracks in the cathode carbon blocks is mainly in the form of fluorides. The lithium in the aluminum liquid cannot diffuse into the cathode carbon blocks.

Key words: aluminum electrolysislithium fluoridepermeation mechanismaluminothermic reductioncathode carbon blocks

铝电解生产过程中,向电解质中加入锂盐,可降低电解质的初晶温度和密度,提高电解质的电导率,降低阳极过电压,抑制碱金属和电解质对阴极炭块的渗透,有利于提高电解过程的电流效率,降低电解能耗[1].但电解质熔体中氟化锂含量过多会大幅度降低电解质初晶温度,导致电解槽电解温度偏低,氧化铝溶解性能变差,严重影响电流效率和电解槽整体稳定性[2].大多数研究者认为,电解质中氟化锂质量分数在2.5%~4%的范围内对电解过程是有利的[3],在此范围内电解质初晶温度保持在合理范围,电解槽比较稳定,可获得较好的电解指标.但是河南和山西的铝土矿中含有较多的氧化锂,导致利用该铝土矿生产的氧化铝含氧化锂量较高,这些氧化锂随氧化铝进入电解槽中并在电解质中富集[4-6].随着槽龄的增加,电解质中的锂含量不断升高,很多铝厂的电解质中氟化锂质量分数超过了国内普遍认为的5%的警戒线,个别铝厂电解质中的氟化锂质量分数高达7%以上,甚至达到了10%,这种高锂电解质体系已经导致多家电解铝厂的电解槽稳定性受到影响[7-8].在电解过程中,电解质中的锂含量是不稳定的,锂及其化合物也会同钠一样向铝液及阴极内衬中渗透并对产生的铝及电解槽的寿命产生影响[9-10].由于锂原子半径小,难以通过扫描电镜及能谱分析铝电解质中锂及锂化合物向阴极铝及炭块中的渗透情况,因此关于电解质中锂及锂化合物向电解槽阴极渗透的方式的研究较少.本文通过对铝电解槽中锂元素的富集过程及锂向阴极内衬的渗透形式进行研究,探讨了铝电解过程中锂元素的阴极渗透机理.

1 实验方法实验通过对电解槽中的含锂电解质及大修电解槽废阴极炭块的物相组成与元素含量进行分析,研究铝电解过程中锂元素向阴极渗透的主要形式.实验采用真空蒸馏的方法,在1 200 ℃的温度下蒸馏2 h将废阴极炭块中除氟化钙以外的电解质组分和全部的碱金属(钠、钾和锂)以气态形式蒸馏出来与阴极炭块分离[11],由于氟化物电解质与碱金属结晶点不同,会在冷凝过程中分区域结晶实现两者的分离,碱金属会在蒸馏的过程中形成钠钾锂液态合金.将该合金溶于水后加盐酸反应,合金中的金属会形成相应的金属氯化物,然后蒸发结晶,对得到的结晶产物进行物相与成分分析,即可推算出原合金的成分,从而确定阴极内衬中是否有金属锂的存在及其渗透量.

2 锂元素在电解质中的存在形式及其富集规律我国大部分电解槽中的锂元素来自于氧化铝,而氧化铝中的锂主要来源于铝土矿.国外铝土矿中氧化锂的质量分数一般在0.01%以下,而我国部分地区铝土矿中氧化锂质量分数是普通铝土矿中氧化锂质量分数的几十倍,质量分数最高接近1%.在铝土矿溶出过程中,80%以上的氧化锂以铝酸锂的形式进入铝酸钠溶液,并以氢氧化锂的形式全部进入后续生产的氢氧化铝中[12].在氢氧化铝高温煅烧过程中,因升华作用损失20%的锂,其他锂元素残留在氧化铝中.普通铝土矿生产的氧化铝中氧化锂质量分数一般低于0.001%,而采用高锂铝土矿生产的氧化铝中氧化锂质量分数在0.025%~0.091%之间[13-15].

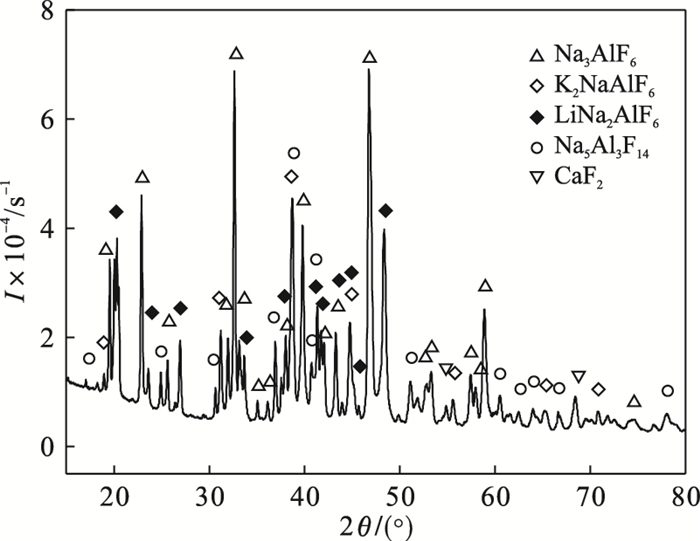

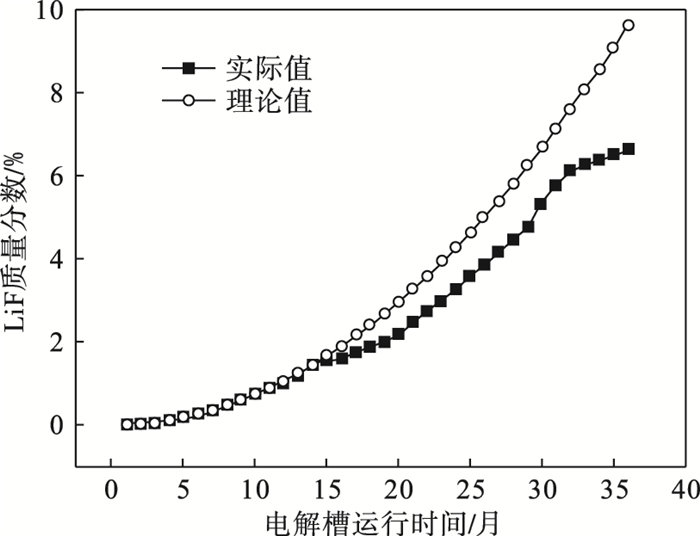

含锂的氧化铝加入电解槽中后,氧化铝中的氧化锂与熔融电解质中的AlF3或Na3AlF6在高温下反应生成氟化锂[16](反应如式(1)和式(2)所示).部分研究者认为生成的氟化锂主要以Li3AlF6形式存在[17],但部分研究者认为氟化锂在电解质中的稳定存在形式是LiNa2AlF6.实际上,氟化锂在电解质中的存在形式与电解质中氟化钠与氟化铝的物质的量比有关,在酸性电解质中(氟化钠与氟化铝的物质的量比小于3)氟化锂主要以LiNa2AlF6形式存在,但在碱性电解质(氟化钠与氟化铝的物质的量比大于3)中LiNa2AlF6会分解为Li3AlF6和Na3AlF6[18].实际生产中采用的电解质氟化钠与氟化铝的物质的量比均小于3,因此电解质中氟化锂主要以LiNa2AlF6形式存在.本实验对河南某铝厂的含氟化锂质量分数5%,氟化钾质量分数4%的电解质进行了物相分析,其结果如图 1所示.

| (1) |

| (2) |

| 图 1 含锂含钾电解质的X射线衍射物相分析Fig.1 XRD patterns of electrolyte containing lithium and potassium |

由图 1可以看出,氟化锂在电解质中主要以LiNa2AlF6形式存在.因此,氧化锂溶解进入电解质中的实际反应为

| (3) |

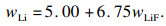

图 2(Fig. 2)

| 图 2 某铝厂400 kA系列电解槽电解质中氟化锂含量变化的理论值与实际值Fig.2 Theoretical and measured value of lithium fluoride content in electrolytes of 400 kAaluminum cells |

从图 2可以看出,随电解槽槽龄增加,电解质中氟化锂含量增大,当槽龄达到30个月后,氟化锂增量变缓.在电解槽运行的前10个月,由于电解质中氟化锂含量较低(氟化锂质量分数低于1%),氟化锂含量的理论值与实际值偏差很小,但当电解槽运行15个月后电解质中氟化锂含量理论值与实际值开始出现较大偏差,且随着运行时间的增加和电解质中氟化锂含量的增大,这种偏差增大.这种偏差的增加主要由三方面原因导致:①由于电解温度下氟化锂的饱和蒸气压较高,电解质中的氟化锂易挥发,这是氟化锂损失的主要方式,随着电解质中氟化锂含量的增加,其氟化锂挥发量增加;②生产过程中每生产一吨铝损失的电解质质量基本是固定的,当电解质中氟化锂含量增加后,损失同样质量的电解质,损失的氟化锂量增加;③随着电解质中氟化锂含量的升高,锂元素进入阴极铝液与阴极内衬中导致锂元素损失量增加.即随着电解质中氟化锂含量的增加,锂元素的损失量增加,而电解质中锂元素的加入量是不变的,因此电解质中氟化锂含量的理论值与实际值偏差越来越大.

3 锂元素向阴极铝液及阴极内衬中的渗透3.1 锂离子在铝液面的还原行为在电解温度下,钠的分解电压只比铝的分解电压高0.24 V[20],由于过电压的存在,因此在铝电解过程中电解质中的部分钠离子会被电化学还原为金属钠.而氟化锂在铝电解温度下的分解电压高于5 V,远远高于氧化铝的分解电压(约1.2 V),因此电解质中的氟化锂不会被电化学还原.但在含LiF的工业铝电解槽中,铝液中锂的质量分数为1.0×10-5~1.0×10-4,其具体含量与电解质中氟化锂的含量有关.铝液中的金属锂全部是由金属铝还原电解质中的氟化锂生成的[21].

| (4) |

| (5) |

| (6) |

由式(5)可以看出,对于不同电解槽来说,铝液中xLi与电解质中xLiF、电解温度、电解质组分有关.此外,铝液中的锂含量还与电解槽中铝液量有关,而影响铝液量的因素有电流密度、电流效率、电解槽出铝量等因素.铝电解槽是一个非常复杂的体系,始终处于一种动态平衡中,其电解温度、电解质组分、电解槽的产铝量等参数随时都在变化,并且氧化锂不断随氧化铝的加入进入电解质中,而电解质因各种原因也在不停损失,电解质中氟化锂含量始终在变化,铝也在不断生成,不断被取出,铝中锂的含量也在不停变化,因此通过电解质中氟化锂含量精准预测铝液中锂含量存在一定困难.一般认为,铝液中锂的最大质量分数为10-4,我国含锂电解槽铝液中锂的质量分数一般在10-5~0.6×10-4.

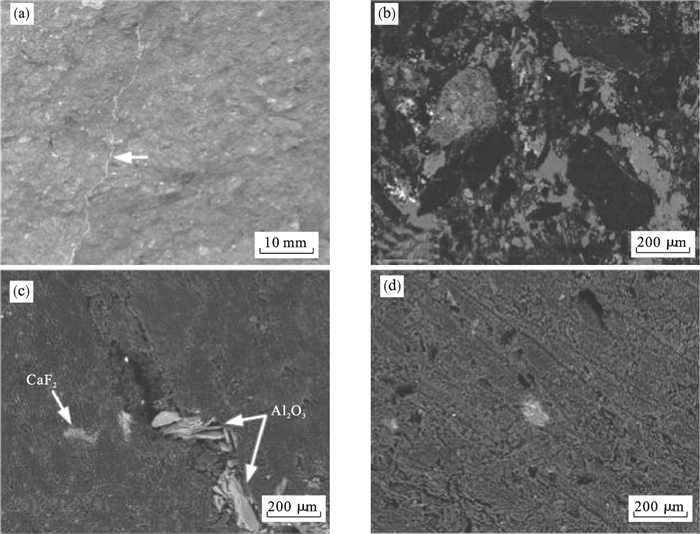

3.2 锂及锂化合物向阴极炭块中的渗透形式氟化物电解质熔体和铝熔体对炭的湿润性不好,从这个角度考虑,炭应该不会被铝和氟化物渗透.但阴极炭材料有10%~26%的开气孔率,会使阴极炭块具有可渗透性.通过对大修电解槽阴极炭块的分析可知,废阴极炭块中含有15%~30%的电解质、5%~10%的碱金属及少量的金属铝,这三种组分均是通过渗透进入阴极炭块的,其中电解质组分主要通过阴极炭块中的裂缝(如图 3a所示)和开气孔(如图 3b所示)向阴极炭块渗透,金属铝只能通过较大的裂缝才能向下渗透.众所周知,石墨会与碱金属反应形成碱金属-石墨插层化合物[23].较重的碱金属(K,Rb或Cs)形成1阶化合物MeC8.Li也可形成稳定的1阶化合物LiC6,但钠不会形成稳定的低阶NaCX化合物[24],而主要是通过吸附进入碳晶格中向阴极炭块内部扩散.锂是所有碱金属中离子半径最小的元素,它可以插入石墨层之间,也可以在当石墨层发生弯曲、扭曲与变形等出现缺陷的地方容纳.因此,锂在石墨和无定型碳中都能吸收,不过有些无定型碳能携带更多的Li进入晶格,化学当量接近于Li2C2.

图 3(Fig. 3)

| 图 3 废阴极炭块与蒸馏炭块的扫描电镜照片Fig.3 SEM images of spent carbon cathode blocks and distilled carbon cathode blocks (a)—阴极炭块中的裂缝;(b)—废阴极炭块中的开气孔渗透;(c)—蒸馏后废阴极炭块;(d)—蒸馏后废阴极炭块. |

对于富锂电解质来说,大多数的研究者认为,电解质中的锂元素向铝电解槽阴极渗透的方式与其他碱金属元素相似,主要有两种:一种是作为电解质组分与电解质一起通过阴极炭块中的开气孔和裂缝向阴极渗透;另一种是以金属锂的形式进入铝液中并通过铝液被石墨或无定型碳吸收,在阴极炭中生成插层化合物,并向阴极炭块内部扩散.金属锂进入炭质材料中与炭形成插层化合物,这已获得大家的公认,但那是在锂(或锂蒸气)与炭质材料直接接触的情况下,在阴极有铝液的情况下,进入铝液中的金属锂,特别是铝中锂含量很低的情况,是否会脱离铝液渗透进入下部的炭质材料中,一直未得到证明.前期的研究证明[11],废阴极炭块中除CaF2和Al2O3以外的电解质组分均可被蒸馏出来(如图 3c和3d所示),而炭质材料中以插层化合物形式存在的碱金属在高温真空蒸馏的情况下会蒸馏出碱金属单质或合金.因此,如果废阴极炭块中存在锂的插层化合物,在废阴极炭块蒸馏后获得的碱金属合金中应存在较多量的金属锂.

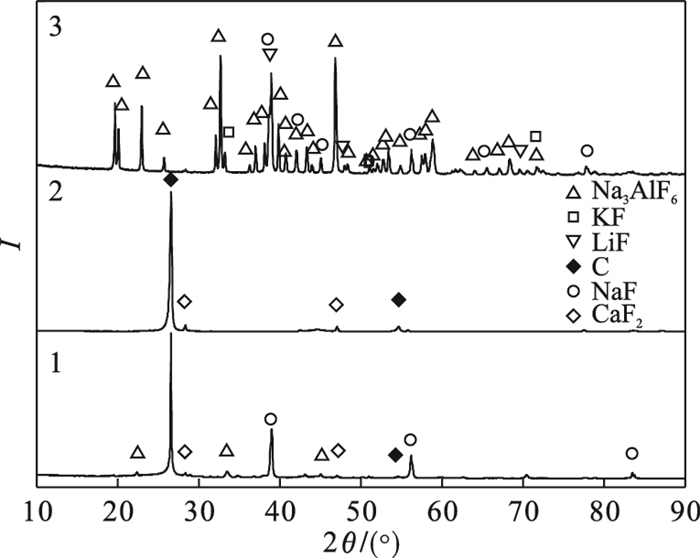

对河南某电解铝企业槽寿命为5年的电解槽废阴极炭块在1 200 ℃的条件下进行真空蒸馏分离,该电解槽停产前电解质中LiF质量分数为5%左右,KF质量分数为4%左右,真空蒸馏后获得蒸馏后废阴极炭块、氟化物电解质和碱金属液态合金三种物质,其中原废阴极炭块、蒸馏后废阴极炭块与蒸馏结晶电解质的物相分析如图 4所示,三者成分如表 1所示.

图 4(Fig. 4)

| 图 4 蒸馏后废阴极炭块与蒸馏电解质的物相分析Fig.4 XRD patterns of distilled carbon cathode blocks and crystalline electrolyte 1—废阴极炭块;2—蒸馏后废阴极炭块; 3—蒸馏获得的电解质. |

表 1(Table 1)

| 表 1 废阴极炭块蒸馏前后元素含量(质量分数) Table 1 The element contents of spent carbon cathode blocks and distilled carbon cathode blocks (mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

由表 1和图 4可以看出,蒸馏后废阴极炭块中钠元素、锂元素与钾元素含量均很低,这表明在真空蒸馏过程中,废阴极炭块中绝大部分的电解质和碱金属均会被真空蒸馏出来.蒸馏获得的电解质中的锂全部以LiF形式存在.

蒸馏后获得的另一结晶产物为液态合金,将液态合金溶于水中,加入盐酸中和后蒸干,蒸干后的结晶物的物相如图 5所示.由图 5可知,蒸干后的结晶产物主要物相为NaCl和KCl,没有LiCl,其成分分析也表明蒸干的结晶产物中不含锂元素.这表明真空蒸馏获得的液体碱金属合金为Na-K合金,合金中没有金属锂的存在,因此废阴极炭块中没有锂插层化合物的存在,表明金属锂并不能通过铝液向阴极炭块渗透.这说明铝液中的锂与钠和钾的渗透行为不同.在电解质与铝液界面形成的金属钠、钾与锂均会进入阴极铝液中与铝形成合金,其中电解温度下钠在铝液中的平衡质量分数在0.02%左右,但实际电解过程中,铝液中的钠质量分数在0.9×10-4~1.6×10-4,铝和钠并不能形成稳定的合金,且钠在铝中的溶解度较低,电解界面形成的金属钠会通过铝液不断向阴极炭块渗透,钾与钠相似,也会向阴极炭块内部渗透.但铝和锂可形成非常稳定的铝锂合金,铝中锂的溶解度可以达到很高[25],铝液中的锂不会穿过铝液继续向阴极炭块中渗透.

图 5(Fig. 5)

| 图 5 蒸馏合金加酸中和蒸发结晶产物的物相分析Fig.5 XRD patterns of crystallization product prepared by reaction of alloy with hydrochloric acid |

除向阴极炭块中渗透外,在电解槽运行过程中,阴极炭块中的含锂电解质会穿过阴极炭块继续向阴极炭块下部的防渗料层渗透,并与防渗料中的氧化物反应转化为氧化锂,因此废的防渗料中往往含有质量分数为0.30%~0.60%的锂元素.

4 结论1) 工业铝电解槽电解质中的锂元素主要由氧化铝带入,电解质中的锂主要以LiNa2AlF6形式存在;随着电解时间的延长,电解质中的氟化锂含量增大,但其损失也增加.

2) 电解质中的锂离子会被铝还原为金属锂并进入铝液中,铝液中锂摩尔分数与电解质中的氟化锂摩尔分数成正比,并受电解质中氟化锂含量、电解温度、电解质组分、电流密度、电流效率、电解槽出铝量等因素的影响.

3) 氟化锂会随电解质一起通过阴极炭块中的开气孔和裂缝向阴极炭块中渗透,这是锂元素向阴极炭块渗透的主要方式.被铝还原的锂会与铝形成稳定的铝锂合金,不会从铝液中脱离向阴极炭块内部渗透.

参考文献

| [1] | Tao S H, Di Y Z, Peng J P, et al. Cathodic electrochemical behavior in Na3AlF6-Al2O3-LiF-based melts at tungsten electrode with various cryolite ratios[J]. Rare Metals, 2018, 37(1): 40-46. DOI:10.1007/s12598-014-0392-2 |

| [2] | Peng J P, Di Y Z, Wang Y W, et al. Liquids temperature of Na3AlF6-AlF3-CaF2-KF-LiF-Al2O3 melts[J]. Journal of Mining and Metallurgy, Section B:Metallurgy, 2014, 50(1): 23-26. DOI:10.2298/JMMB130606040P |

| [3] | Robert E, Olsen J E, Danek V, et al. Structure and thermodynamics of alkali fluoride-aluminum fluoride-alumina melts:vapor pressure, solubility, and Raman spectroscopic studies[J]. The Journal of Physical Chemistry, 1997, 101(46): 9447-9457. DOI:10.1021/jp9634520 |

| [4] | 张跃宏.LiF和KF对铝电解质物理化学性质及铝电解过程影响的研究[D].沈阳: 东北大学, 2012. (Zhang Yue-hong.Effects of LiF and KF on physicochemical properties of aluminum electrolyte and aluminum electrolytic process [D].Shenyang: Northeastern University, 2012. ) |

| [5] | Cui P, Qin B, Haarberg G M. The behavior of additives LiF, MgF2 and KF on current efficiency in aluminium electrolysis[J]. Journal of the Electrochemical Society, 2019, 166(13): 559-563. DOI:10.1149/2.0431913jes |

| [6] | 张延利, 邱仕麟. 铝电解质中的锂盐浓度限值的探讨[J]. 轻金属, 2019(8): 32-35. (Zhang Yan-li, Qiu Shi-lin. Discussion on the concentration limit of lithium in aluminum electrolyte[J]. Light Metals, 2019(8): 32-35.) |

| [7] | 黄海波, 邱仕麟. 富锂氧化铝对铝电解生产的影响[J]. 轻金属, 2014(8): 26-28. (Huang hai-bo, Qiu Shi-lin. Influences of rich-lithium alumina on aluminum reduction production[J]. Light Metals, 2014(8): 26-28.) |

| [8] | Bazhin V Y, Saitov A V. Improvement of physical and performance characteristics of carbon graphite lining by lithium additives[J]. Refractories and Industrial Ceramics, 2018, 59(1): 48-53. DOI:10.1007/s11148-018-0181-9 |

| [9] | Danielik V, Fellner P, Thonstad J. Content of sodium and lithium in aluminum during electrolysis of cryolite-based melts[J]. Journal of Applied Electrochemistry, 1998, 28(11): 1265-1268. DOI:10.1023/A:1003412227125 |

| [10] | Tabereaux A T, Barber M.Sodium in aluminum metal of operating prebake cells: confirmation and new findings[C]//TMS 2016 145th Annual Meeting & Exhibition, Supplemental Proceedings.Nashville: John Wiley & Sons Inc, 2016: 377-382. |

| [11] | Wang Y W, Peng J P, Di Y Z. Separation and recycling of spent carbon cathode blocks in the aluminum industry by the vacuum distillation process[J]. JOM, 2018, 70(9): 1877-1882. DOI:10.1007/s11837-018-2858-4 |

| [12] | 武建强.最佳含锂氧化铝生产流程的研究[D].沈阳: 东北大学, 2002. (Wu Jian-qiang.Research on the optimum procedure of production process of alumnia with lithium[D].Shenyang: Northeastern University, 2002. ) |

| [13] | Cassayre L, Palau P, Chamelot P, et al. Properties of low-temperature melting electrolytes for the aluminum electrolysis process:a review[J]. Journal of Chemical & Engineering Data, 2010, 55(11): 4549-4560. |

| [14] | 曹阿林, 姚世焕. 铝电解质体系中锂的富集机制与应对措施分析[J]. 轻金属, 2017(7): 27-31. (Cao A-lin, Yao Shi-huan. Analysis on enrichment mechanism of Li in the aluminum electrolyte and its measures[J]. Light Metals, 2017(7): 27-31.) |

| [15] | 丁少华, 陈荣. 偏析法提纯高锂钾盐电解质体系的探索与实践[J]. 有色金属设计, 2020(1): 14-18. (Ding Shao-hua, Chen Rong. Exploration and practice on purification of electrolyte system with high lithium potassium salt by segregation method[J]. Nonferrous Metals Design, 2020(1): 14-18.) |

| [16] | Haupin W. The influence of additives on Hall-Héroult bath properties[J]. JOM, 1991, 43(11): 28-34. DOI:10.1007/BF03222717 |

| [17] | S?rlie M, ?ye H A. Cathodes in aluminum electrolysis[M]. 3rd ed.Dusseldorf: Aluminum-Verlag Marketing & Kommunikation GmbH, 2010: 120-150. |

| [18] | 曹大力, 邱竹贤, 王吉坤, 等. 锂盐在铝电解中的作用[J]. 材料导报, 2006, 20(8): 90-93. (Cao Da-li, Qiu Zhu-xian, Wang Ji-kun, et al. Effects of additive lithium salts on aluminum electrolysis[J]. Materials Review, 2006, 20(8): 90-93. DOI:10.3321/j.issn:1005-023X.2006.08.026) |

| [19] | 胡清韬, 梁玉冬, 王成智, 等. 高锂电解质对铝电解生产的影响及改善措施[J]. 有色金属(冶炼部分), 2018(1): 34-38. (Hu Qing-tao, Liang Yu-dong, Wang Cheng-zhi, et al. Effect of high lithium electrolyte on aluminum electrolysis production and improvement measures[J]. Nonferrous Metals (Extractive Metallurgy), 2018(1): 34-38. DOI:10.3969/j.issn.1007-7545.2018.01.008) |

| [20] | 冯乃祥. 铝电解[M]. 北京: 化学工业出版社, 2006: 46. (Feng Nai-xiang. Aluminum electrolysis[M]. Beijing: Chemical Industry Press, 2006: 46.) |

| [21] | Cui P, Solheim A, Haarberg G M. The behavior of additives LiF and KF on current efficiency in aluminium electrolysis[J]. ECS Transactions, 2004, 64(4): 351-355. |

| [22] | Fellner P, Hives J, Korenko M, et al. Cathodic overvoltage and the contents of sodium and lithium in molten aluminium during electrolysis of cryolite-based melts[J]. Electrochimica Acta, 2001, 46: 2379-2384. DOI:10.1016/S0013-4686(01)00432-7 |

| [23] | Fang Z, Wu X L, Yu J, et al. Penetrative and migratory behavior of alkali metal in different binder based TiB2-C composite cathodes[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4): 1220-1230. DOI:10.1016/S1003-6326(14)63182-4 |

| [24] | Moriwake H, Kuwabara A, Fisher C A J, et al. Why is sodium-intercalated graphite unstable[J]. RSC Advances, 2017, 7(58): 36550-36554. DOI:10.1039/C7RA06777A |

| [25] | 徐君莉, 石忠宁, 邱竹贤. 熔盐电解法制取Al-Li母合金[J]. 矿冶工程, 2004, 24(3): 56-60. (Xu Jun-li, Shi Zhong-ning, Qiu Zhu-xian. Preparation of Al-Li master alloy by molten salt electrolysis[J]. Mining and Metallurgical Engineering, 2004, 24(3): 56-60.) |