, 孙聪, 洪远

, 孙聪, 洪远 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2020-12-01

基金项目:国家自然科学基金资助项目(51775101);中央高校基本科研业务费专项资金资助项目(N2024002-18, N180306003)。

作者简介:姚云龙(1992-),男,河南开封人,东北大学博士研究生;

修世超(1959-),男,辽宁凌源人,东北大学教授,博士生导师。

摘要:通过分离式霍普金森压杆(SHPB)实验得到了40Cr合金钢在高温高应变率下真应力-真应变曲线, 据此确定了材料发生动态再结晶的临界条件.采用解析法和实验法分别求解了磨削强化层的温度场和塑性应变场分布.结果表明, 磨削强化层在磨削深度方向具有较大的温度和塑性应变梯度; 150 μm强化层内会发生奥氏体转变; 磨削表面最高温度可达1 060 ℃.在磨削亚表面60 μm内会产生剧烈的塑性变形, 达到了再结晶的临界条件.较大的磨削深度使磨削强化层塑性应变增大, 再结晶现象越充分, 微观组织细化程度越高.

关键词:分离式霍普金森压杆实验磨削强化微观组织动态再结晶40Cr

Dynamic Recrystallization Behavior of Grinding Surface Based on 40Cr High Temperature Dynamic Mechanical Properties

YAO Yun-long, XIU Shi-chao

, SUN Cong, HONG Yuan

, SUN Cong, HONG Yuan School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: XIU Shi-chao, E-mail: 163xsc@163.com.

Abstract: Through the split Hopkinson pressure bar experiment, the true stress-true strain curves of 40Cr alloy steel at high temperature and high strain rate are obtained. Then, the critical conditions for dynamic recrystallization of 40Cr are determined. An analytical method and experimental method are used to solve the temperature field and plastic strain field distribution of the grinding strengthening layer(GSL). The results show that the GSL has a large temperature and plastic strain gradient in the direction of grinding depth. The austenite transformation occurs within 150 μm of the GSL. The maximum temperature of the ground surface can reach 1 060 ℃. The severe plastic deformation can occur within 60 μm of the ground subsurface, which reaches the critical condition of the dynamic recrystallization(DRX). With the larger grinding depth, the plastic strain of GSL increases, the DRX behavior is more sufficient, and the degree of microstructure refinement is higher.

Key words: split Hopkinson pressure bar experimentgrinding strengtheningmicrostructuredynamic recrystallization40Cr

磨削强化技术利用磨削产生的高温和剧烈塑性变形使材料表面及亚表面形成强化层, 提高了零件表面的抗疲劳、抗磨损和抗腐蚀性能[1-2].40Cr合金钢广泛应用于连杆、轴类、齿轮和螺栓等关键零部件的生产, 其零件表层的综合力学性能决定了零件的静动态接触性能.由于磨削强化过程具有多场耦合效应, 其加工机理不同于传统磨削, 可得到优质力学性能的强化层.Sun等[3]利用有限差分法和解析法求解考虑颤振的淬硬磨削温度场, 并结合元胞自动机法对磨削强化层组织的淬火转变进行了模拟计算.Deng等[4]基于单颗磨粒的有限元模型对磨削淬硬强化层的应力和应变场进行研究, 认为磨削淬硬工艺更容易在强化层获得残余压应力, 从而提高磨削表面及亚表面的综合力学性能.

在磨削强化过程中, 由于存在较高的磨削热和剧烈的塑性变形, 材料会发生加工硬化、热软化和动态软化(包括动态回复和动态再结晶)现象[5].磨削所产生的高温会使以铁素体-珠光体组织为主的40Cr合金钢发生奥氏体(面心立方体)转变[6].奥氏体状态材料层错能较低, 在较大的塑性变形下, 容易发生动态再结晶行为.近年来, 人们对合金结构钢的微观组织演变进行了越来越广泛的研究.Chen等[7]通过热压缩实验研究40Cr钢的热变形和动态再结晶行为, 建立了40Cr钢动态再结晶模型.Duan等[8]利用元胞自动机模型和有限元法相结合的方法研究切削AISI1045钢和淬硬AISI52100钢白层的微观组织动态演化和形成机理, 定量分析了切削工艺参数和刀具磨损对微观组织晶粒尺寸的影响.Wang等[9]建立了42CrMo钢的动态再结晶模型, 并研究了在磨削强化过程中强化层微观组织动态再结晶的演化过程.综上可知, 低合金钢的动态再结晶行为可以细化近表层区域的微观组织结构, 提高强化层的强度和韧性, 提高临界破坏应力水平, 抑制疲劳微裂纹的萌生和扩展[10].

本文基于分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)实验, 得到了40Cr合金钢在高温高应变率下的真应力和真应变关系, 据此确定了40Cr钢高温高应变率下的动态再结晶模型激活能和临界条件; 采用解析法求解了磨削接触区的温度场分布; 利用实验和经验计算相结合求解了磨削强化层的应变场分布.综合上述分析, 揭示了磨削表面晶粒细化及动态演化过程的机理.

1 高温高应变率下40Cr合金钢的动态力学性能1.1 分离式霍普金森压杆实验在磨削强化工艺过程中, 一方面会产生较大的热量, 磨削表面温度在奥氏体转变温度Ac1以上, 使工件奥氏体化, 通过空冷以达到淬火热处理效果; 另一方面, 由于磨粒以很高的速度对工件进行干涉去除, 磨削近表层材料会以较高的应变速率产生剧烈的塑性变形, 发生加工硬化和动态再结晶行为.为了研究40Cr钢在磨削强化过程中磨削表面微观组织动态演化过程, 通过SHPB实验, 确定了40Cr钢高温高应变率下的动态力学性能及其动态再结晶临界参数.实验原理如图 1所示.

图 1(Fig. 1)

| 图 1 SHPB实验原理示意图Fig.1 Schematic diagram of SHPB experimental principle |

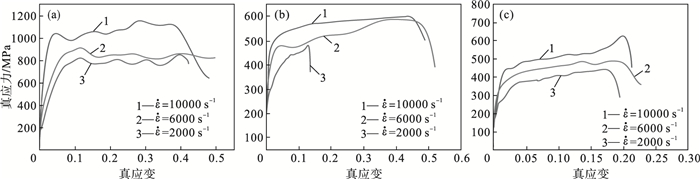

SHPB实验采用磨削试件材料40Cr, 实验温度分别为750, 850和950 ℃, 应变速率分别为2 000, 6 000和10 000 s-1.由于40Cr钢屈服强度较高、硬度较大, 因此在实验中, 通过选用不同长度的撞击杆和试件尺寸实现不同的应变速率, 应变速率2 000, 6 000和10 000 s-1分别对应撞击杆长度100, 80和50 mm.在应变速率为2 000和6 000 s-1时, 采用的圆柱试样尺寸为?3 mm×3 mm; 在应变速率为10 000 s-1时, 采用的圆柱试样尺寸为?2 mm×2 mm.图 2为40Cr合金钢在不同温度和应变率下的真应力-真应变(σ-ε)曲线.可以看出, 变形温度、应变和应变率对真应力有显著影响, 材料的流动应力随着变形温度的降低和应变率的增加而增加.

图 2(Fig. 2)

| 图 2 40Cr合金钢真应力-真应变曲线Fig.2 True stress-true strain curves of 40Cr alloy steel (a)—变形温度750 ℃;(b)—变形温度850 ℃;(c)—变形温度950 ℃. |

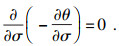

1.2 40Cr动态再结晶的临界条件和激活能的确定在金属材料机械加工过程中, 加工硬化是一个普遍存在的现象, 而加工硬化率θ(θ=dσ/dε)可以用来表征材料塑性变形过程中流动应力随应变的变化速率.硬化率可以根据图 2计算得到, 如图 3a所示.图中σc, σs和σp分别为动态再结晶临界应力、稳态应力和峰值应力.材料在热变形过程中的动态再结晶行为发生在θ-σ曲线的拐点σc处(即图 3b曲线的临界点处), 且需要满足两个条件: 最大储存能和最小耗散率, 可以用式(1)表达[11]:

| (1) |

| 图 3 θ-σ曲线与-dθ/dσ-σ曲线(750 ℃, 10 000 s-1)Fig.3 Curves of θ-σ and -dθ/dσ-σ(750 ℃, 10 000 s-1) |

对θ-σ曲线进行三次方拟合, 可得θ-σ曲线方程:

| (2) |

表 1(Table 1)

| 表 1 40Cr钢热变形条件下动态再结晶的临界应变和峰值应力 Table 1 Dynamic recrystallization critical strain and peak stress of 40Cr steel under hot deformation conditions | ||||||||||||||||||||||||||||||||||||||

在金属热变形过程中, 通常用一个概括了变形温度T和变形速率

| (3) |

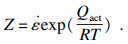

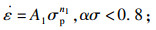

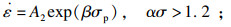

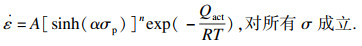

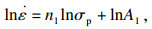

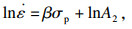

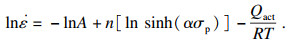

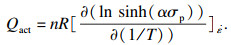

金属在高温变形过程中的热激活行为可用变形温度、变形速率和流变应力构成的函数关系来描述, 且普遍采用以下三种形式的本构关系:

| (4) |

| (5) |

| (6) |

| (7) |

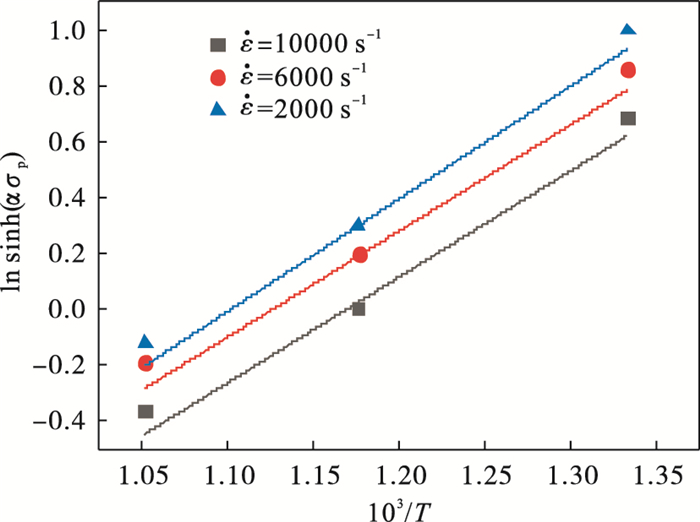

| (8) |

| (9) |

| (10) |

图 4(Fig. 4)

| 图 4 ln sinh(ασp)-1/T曲线Fig.4 Curves of ln sinh(ασp) vs 1/T |

2 磨削强化实验及磨削强化层温度场与应变场分析2.1 磨削强化实验磨削强化实验采用的40Cr合金钢, 具有强度高、韧性好、良好的淬硬性和可加工性等优良的综合力学性能, 化学成分如表 2所示.实验用的砂轮为陶瓷结合剂白刚玉砂轮, 砂轮粒度号为F46, 直径为250 mm.磨削强化实验在型号为M7120A的平面磨床上进行, 采用顺时针磨削方式, 冷却方式为空冷.磨削工艺参数: 进给速度vw=1.2 m/min, 砂轮线速度vs=37 m/s, 磨削深度ap=0.1, 0.2 mm.通过OLYMPUS GX71光学金相显微镜、UANTA600扫描电子显微镜(SEM)和电子背散射衍射(EBSD)系统观察磨削表面的微观结构特征.

表 2(Table 2)

| 表 2 40Cr钢的化学成分(质量分数) Table 2 Chemical composition of 40Cr steel(mass fraction)? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

对磨削后的试件进行切割和制样, 然后利用饱和苦味酸溶液腐蚀并抛光.采用光学金相显微镜、扫描电镜和电子背散射衍射(EBSD)技术分别对40Cr合金钢在磨削深度方向截面和磨削表面的微观组织表征进行了观测和统计.

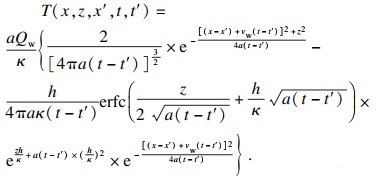

2.2 磨削温度场分析平面磨削温度场的研究一般以Jager提出的移动热源模型理论为基础.磨削过程中工件的尺寸、磨削状态和边界条件分别假定为半无限大、稳定的和绝热的.热源分布在磨削表面, 并沿工件进给方向移动.热源的产生和移动导致温度在时间上和空间上的变化.因此.磨削接触区三维非稳态热传导的通用方程为

| (11) |

| (12) |

| (13) |

|

图 5(Fig. 5)

| 图 5 磨削过程温度场分布Fig.5 Temperature field distribution during grinding |

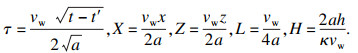

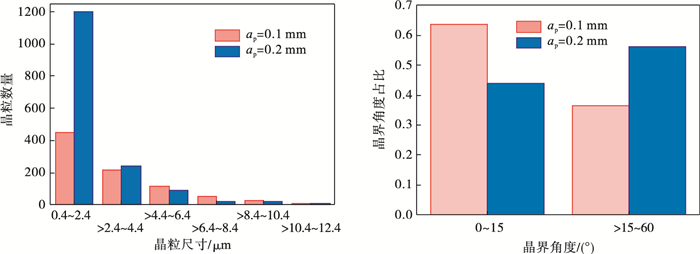

2.3 磨削强化层应变场分析磨削强化加工表面在高温、剪切和挤压的综合影响下会产生严重的塑性变形, 使其发生晶粒拉长、扭曲及再结晶等细化现象, 形成机械强化层.图 6为40Cr钢磨削强化层(grinding strengthening layer, GSL)截面的微观组织金相图测试和磨削强化层热影响区及严重塑性变形示意图, 可以看出材料表层组织沿磨削方向发生了偏移, 沿磨削方向有多条金属变形流线, 流线的偏移程度反映了磨削强化层材料的变形程度.磨削后的强化层在磨削近表面有晶粒细化的剧烈塑性变形层, 塑性变形层的剪切区域存在较大的应变梯度.在磨削强化过程中, 磨粒去除材料时所产生的剪切力以及对磨削表面及亚表面的压力导致了随深度变化而变化的塑性变形.

图 6(Fig. 6)

| 图 6 磨削热机耦合强化层Fig.6 GSL induced by thermal-mechanical coupling effects |

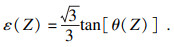

根据金属流线曲率法[14](原理如图 7a所示), 计算得到磨削强化层截面塑性应变量.垂直于磨削表面深度方向的等效应变ε(Z)可以通过界面的剪切角θ(Z)得到

| (14) |

| 图 7 金属流线剪切角度和磨削强化层应变分布Fig.7 Metal streamline shear angle and strain distribution of GSL |

图 7b为磨削深度为0.1 mm和0.2 mm时的磨削强化层应变场分布.在垂直于磨削表面的深度方向上, 随着深度的增加等效应变逐渐减小; 当磨削深度较大时, 磨削强化层会产生较大的塑性应变.在距磨削表面深度为60 μm处, 磨削深度0.1 mm和0.2 mm的塑性应变分别达到了0.26 mm和0.4 mm, 远大于40Cr钢高温高应变率时动态再结晶的临界应变.因此, 在磨削热影响区, 由于磨削热会使工件奥氏体化, 再加上较为剧烈的塑性变形, 使动态再结晶现象成为可能.

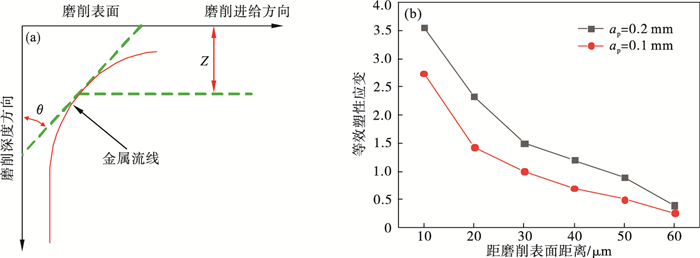

3 磨削强化表面微观组织与分析磨削强化层会产生较高的温度和剧烈的塑性应变.加工过程中一方面高温会使铁素体和珠光体奥氏体化, 使之层错能降低; 另一方面, 剧烈的塑性变形会在强化层产生较大的位错密度, 为强化层微观组织发生动态再结晶提供条件.图 8为不同磨削深度下磨削强化层表面晶粒及晶界形貌, 以及强化层表面在场发射扫描电镜下的EBSD微观组织晶粒取向及晶界信息.

图 8(Fig. 8)

| 图 8 不同磨削深度下磨削表面晶粒晶界及取向信息Fig.8 Grains boundaries and orientations information of the GSL under different grinding depths (a)—ap=0.1 mm; (b)—ap=0.2 mm. |

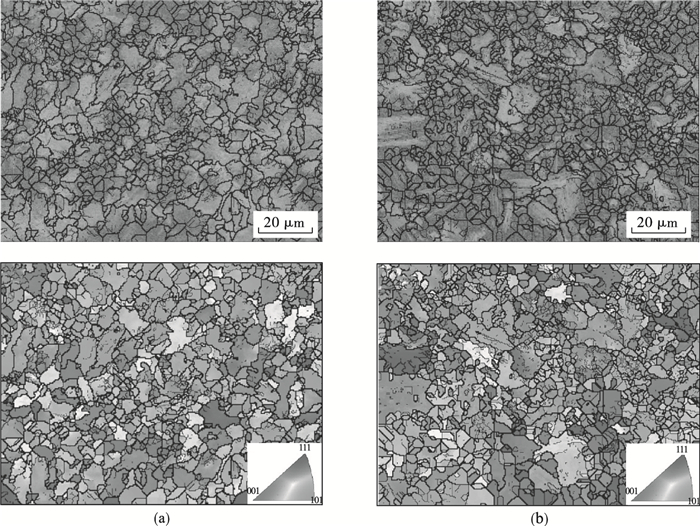

由图 8可以看出, 磨削表面存在大量的大角度等轴晶粒且尺寸相差较大.上述对磨削强化温度场及应变场的分析表明, 磨削表面的等轴小晶粒是由于在高温高应变的环境下发生了动态再结晶现象而形成的.在较大的磨削深度下, 磨削表面的应变量增大, 进而磨削表面会形成更多的等轴小晶粒, 磨削表面的动态再结晶行为进行得更充分.这是由于磨削强化层应变程度的加剧使得材料内部产生更大的位错密度, 从而为动态再结晶提供驱动力.另外, 由于较大的磨削深度会使磨削强化层产生较大的塑性变形, 并且较高的应变率使得再结晶时间变短, 强化层晶粒数明显增加, 强化层微观组织中会出现更多较小晶粒, 大角度晶界占比增加, 如图 9所示.由此得出, 磨削强化表面的动态再结晶现象会使强化层形成更为细化的微观组织结构, 可以起到细化强化层微观组织结构的作用.

图 9(Fig. 9)

| 图 9 不同磨削深度下磨削表面晶粒尺寸及数量和晶界角度占比统计Fig.9 Grain size/number and the proportion of the grain orientation angle of ground surface under different grinding depths |

4 结论1) 通过分离式霍普金森压杆实验, 得到了40Cr合金钢高温高应变率下的真应力-真应变关系, 由此可得到热变形过程中硬化率与应力的关系, 从而确定不同条件下动态再结晶的临界应变.通过真应力-应变曲线得到了40Cr合金钢动态再结晶的激活能Qact.

2) 磨削强化工艺产生高磨削热和磨削近表面的剧烈塑性变形综合影响区, 在磨削强化层深度方向的温度和塑性应变存在较大变化梯度.较大的磨削深度能产生较大的塑性变形.在磨削表层60 μm内发生奥氏体化过程中的动态再结晶现象.

3) 由40Cr合金钢动态力学性能及磨削强化温度场和应变场分析可知, 磨削表面大量的等轴晶粒是由动态再结晶现象产生的.磨削深度较大时, 磨削表面晶粒数更多, 大角度晶界晶粒占比更大, 动态再结晶行为进行得更充分, 平均晶粒尺寸更小, 细化了磨削表面晶粒结构, 从而提高磨削表面的力学性能.

参考文献

| [1] | Liu J, Suslov S, Ren Z C, et al. Microstructure evolution in Ti64 subjected to laser-assisted ultrasonic nanocrystal surface modification[J]. International Journal of Machine Tools Manufacture, 2019, 136: 19-33. DOI:10.1016/j.ijmachtools.2018.09.005 |

| [2] | 牛艺静, 孙聪, 庞刚, 等. 预应力时效性对磨削强化表面应力的影响[J]. 东北大学学报(自然科学版), 2020, 41(4): 546-550. (Niu Yi-jing, Sun Cong, Pang Gang, et al. Effect of pre-stress time-characteristics on grinding strengthened surface stress[J]. Journal of Northeastern University(Natural Science), 2020, 41(4): 546-550.) |

| [3] | Sun C, Liu Z X, Lan D X, et al. Study on the influence of the grinding chatter on the workpiece's microstructure transformation[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9/10/11/12): 3861-3879. |

| [4] | Deng Y S, Xiu S C, Shi X L, et al. Study on the effect mechanisms of pre-stress on residual stress and surface roughness in PSHG[J]. The International Journal of Advanced Manufacturing Technology, 2016, 88(9/10/11/12): 3243-3256. DOI:10.1007/s00170-016-9033-2 |

| [5] | Humphreys F J, Hatherly M. Recrystallization and related annealing phenomena[M/OL]. [S. l. ]: Elsevier, 2012[2020-11-08]. https://doi.org/10.1016/B978-0-08-044164-1.X5000-2. |

| [6] | Salonitis K. Grind hardening process[M/OL]. [S. l. ]: Springer, 2015[2020-11-08]. https://www.springer.com/gp/book/9783319193717.DOI:10.1007/978-3-319-19372-4. |

| [7] | Chen L, Sun W Y, Lin J, et al. Modelling of constitutive relationship, dynamic recrystallization and grain size of 40Cr steel during hot deformation process[J]. Results in Physics, 2019, 12: 784-792. DOI:10.1016/j.rinp.2018.12.046 |

| [8] | Duan C Z, Zhang F Y, Qin S W, et al. Modeling of dynamic recrystallization in white layer in dry hard cutting by finite element—cellular automaton method[J]. Journal of Mechanical Science and Technology, 2018, 32(9): 4299-4312. DOI:10.1007/s12206-018-0828-y |

| [9] | Wang Y S, Xiu S C, Zhang S N. Controlling grain sizes of 42CrMo steel by pre-stress hardening grinding[J/OL]. Materials, 2019, 12(19): 3124[2020-11-10]. https://doi.org/10.3390/ma12193124. |

| [10] | Wei Y J, Li Y Q, Zhu L C, et al. Evading the strength-ductility trade-off dilemma in steel through gradient hierarchical nanotwins[J/OL]. Nature Communications, 2014[2020-11-10]. https://www.nature.com/articles/ncomms4580. |

| [11] | Poliak E I, Jonas J J. A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization[J]. Acta Materialia, 1996, 44(1): 127-136. DOI:10.1016/1359-6454(95)00146-7 |

| [12] | Zener C, Hollomon J H. Effect of strain rate upon plastic flow of steel[J]. Journal of Applied Physics, 1944, 15(1): 22-32. DOI:10.1063/1.1707363 |

| [13] | Foeckerer T, Zaeh M F, Zhang O B. A three-dimensional analytical model to predict the thermo-metallurgical effects within the surface layer during grinding and grind-hardening[J]. International Journal of Heat Mass Transfer, 2013, 56(1/2): 223-237. |

| [14] | Venkataraman B, Sundararajan G. The sliding wear behavior of Al/SiC particulate composites—Ⅱ.The characterization of subsurface deformation and correlation with wear behavior[J]. Acta Materialia, 1996, 44(2): 461-473. DOI:10.1016/1359-6454(95)00218-9 |