, 李亚静1, 郭通1, 陈兆辉1, 玉亚1, 潘永宝2

, 李亚静1, 郭通1, 陈兆辉1, 玉亚1, 潘永宝21. 西安建筑科技大学环境与市政工程学院, 陕西省环境工程重点实验室, 西安 710055;

2. 陕西现代建筑设计研究院, 西安 710048

收稿日期: 2020-05-11; 修回日期: 2020-07-18; 录用日期: 2020-07-18

基金项目: 陕西省重点研发计划项目(No.2020SF-432);陕西省自然科学基础研究计划项目(No.2016JQ5095)

作者简介: 闫东杰(1981-), 男, E-mail:yandongjie_2000@163.com

通讯作者(责任作者): 闫东杰

摘要:催化剂成型过程中添加剂的种类和添加量对成型后催化剂的机械强度、成型效果和催化性能有很大影响.本文研究了Mn-Ce/TiO2催化剂制备过程中添加剂对催化剂的低温脱硝性能和机械性能的影响.结果表明,添加10%的拟薄水铝石作为黏结剂,可使催化剂具有较强的机械强度;添加2.5%的活性炭作为造孔剂,可以有效改善催化剂的孔结构.催化剂成型后脱硝性能下降,反应温度为90℃和120℃时,催化剂的NOx转化率分别下降了15%和30%左右,当温度到达150℃及以上时,催化剂成型前后的脱硝性能基本一致.最后,通过BET、FT-IR、NH3-TPD和H2-TPR表征分析原因:成型后催化剂比表面积和孔容下降,催化剂的表面酸性位点和氧化还原能力下降都会影响催化剂的脱硝性能,所以催化剂成型后低温活性变差.

关键词:Mn-Ce/TiO2低温SCR催化剂添加剂黏结剂NO

Effect of additives on Mn-Ce/TiO2 low temperature SCR catalyst in the molding process

YAN Dongjie1

, LI Yajing1, GUO Tong1, CHEN Zhaohui1, YU Ya1, PAN Yongbao2

, LI Yajing1, GUO Tong1, CHEN Zhaohui1, YU Ya1, PAN Yongbao21. Shaanxi Key Laboratory of Environmental Engineering, College of Environmental and Municipal Engineering, Xi'an University of Architecture and Technology, Xi'an 710055;

2. Shaanxi Modern Architecture Design & Research Institute, Xi'an 710048

Received 11 May 2020; received in revised from 18 July 2020; accepted 18 July 2020

Abstract: The mechanical strength, molding effect and catalytic activity of the Mn-Ce/TiO2-containing catalyst were seriously affected by the type and dosage of additives. In this paper, the effects of additives, pseudo-boehmite, on the low-temperature de-nitration activity and mechanical properties of Mn-Ce/TiO2 catalyst were evaluated in detail, that 10% (W/W) addition of pseudo-boehmite exhibited optimal mechanical strength. Moreover, activated carbon, worked as the pore-forming agent, obviously improved the pore structure of the catalyst with the dosage of 2.5%. After the catalyst which consisted of Mn-Ce/TiO2, activated carbon and pseudo-boehmite was formed, the de-nitration activity was decreased than that of Mn-Ce/TiO2 catalyst. About 15% and 30% decrease of NOx removal efficiency was revealed at the temperature of 90 ℃ and 120 ℃, respectively. In addition, it was further observed that the de-nitration performance of the catalyst before and after molding was increased and almost the same if the temperature was further increased and higher than 150 ℃. On the basis of characterization, the decrease of specific surface area and pore volume of the catalyst was observed after molding. Considering the importance of the surface acidic active sites and the reduction of the redox capacity of the catalyst on the de-nitration performance, the poor activity of catalysts at lower temperature is explainable.

Keywords: Mn-Ce/TiO2low-temperature SCR catalystadditivesbinderNO

1 引言(Introduction)Mn-Ce/TiO2低温选择性催化还原(SCR)催化剂可以表现出Mn、Ce两种金属的性质, 活性优良, 在实验室研究中取得了良好的效果, 因而受到广泛关注, 如Mn-Ce/ASC(Ren et al., 2018)、Mn-Ce/ATP(Qi et al., 2018)、MnOx-CeO2-Al2O3(Wang et al., 2019)、Ce-Mn/TiO2(Xu et al., 2018)等.从实验室研究进入实际应用阶段的关键环节就是进行催化剂的成型研究.目前, 关于钒体系催化剂的成型研究已经较为成熟, 但距离低温催化剂的商业化应用还有一段距离.因此, 研发具有较高低温活性和一定机械强度的成型催化剂具有重要的现实意义.

在已经成熟的工业脱硝技术中, SCR脱硝技术通常以SCR反应器分布的位置不同进行区分, 具体有高灰区域、低灰区域和末端3种布置方式(吕宏俊, 2007).无论是哪种布置方式, 粉体状催化剂都无法直接装在这些净化系统的脱硝装置上.而且由于颗粒状催化剂具有松散难以固定, 以及催化剂床层压降大、气流与催化剂颗粒接触不够均匀等缺点, 导致其难以在工程上应用(翁小乐等, 2017).实际SCR脱硝技术中用到的催化剂都是整体式的催化剂, 因此, 为了加快实现催化剂的工业使用, 必须将其加工成一定的形状.

催化剂成型过程中, 需要加入的添加剂主要有黏结剂、增强剂、润滑剂、造孔剂等(庞斯莱特G, 1991;Forzatti et al., 1998;赵亭亭, 2012).Forzatti等(1998)制备了整体陶瓷催化剂, 探究了催化剂制备过程的各个环节, 并通过研究陶瓷浆料的流变性能来反映催化剂制备过程中添加剂对催化剂的影响;同时, 该实验定性地分析得出MHEC等有机黏合剂可以促进催化剂颗粒相互黏结, 无机添加剂如黏土可以提高催化剂的机械强度, 玻璃纤维可以改善催化剂的抗碎性;但该文献并没有给出催化剂的具体机械强度数值, 也没有给出活性测试结果.徐成等(2017)研究了制备板式Mn-Ce/TiO2催化剂时, 加入各种成分对催化剂性能的影响, 结果表明, 加入玻璃纤维可以使催化剂不容易被磨损, 当添加量为10%时, 催化剂的黏附强度达到最好的效果;添加0.5%的硅烷偶联剂不仅能增加催化剂的脱硝效率, 而且可使催化剂具有优异的机械强度;添加2.5%的碳酸氢铵作为造孔剂, 可以提高催化剂的比表面积, 改善催化剂的孔结构.相关研究(Busca et al., 1998)中也提到在已经应用的催化剂中发现了硅酸盐等增强剂, 其可以提高催化剂的机械强度.Odenbrand等(1994)和Nova等(2000)在V2O5/TiO2催化剂中添加天然硅酸盐(海泡石)与催化剂混合在一起制备催化剂, 发现加入海泡石可以提高V2O5/TiO2催化剂的孔隙率.

本文在颗粒状Mn-Ce/TiO2低温脱硝催化剂制备方法的基础上, 添加不同比例的黏结剂、造孔剂等来改善催化剂的黏性和机械强度等, 使其成为具有一定形状的催化剂.同时, 通过对比成型前后催化剂的活性与物化结构, 研究添加剂对催化剂活性及物理化学性质的影响.

2 实验部分(Experimental section)2.1 催化剂的制备实验选择浸渍法制备颗粒状催化剂, 再将颗粒状催化剂压制成具有一定形状的整体式催化剂, 以下为催化剂的具体制备方法.

① 颗粒态催化剂的制备:称取一定比例的Mn(NO3)2和Ce(NO3)3·6H2O溶于适量去离子水中, 称取一定比例的载体TiO2置于活性组分溶液中;将溶液在水浴锅中20 ℃下搅拌2 h, 再在85 ℃下继续搅拌至溶液基本没有水分, 然后进行干燥, 焙烧, 并将催化剂研磨.

② 整体式催化剂的制备:将催化剂粉末与适量的黏结剂和造孔剂(活性炭)充分混合均匀, 此为干混过程, 再批量加入水, 捏合揉练至成为塑性泥团;然后用保鲜膜包裹膏体并放置12 h, 之后将膏体压制成型;最后将成型的膏体在自然通风的条件下干燥至表面水分基本挥发, 105 ℃下烘干12 h, 450 ℃下焙烧3 h, 得到成型催化剂.

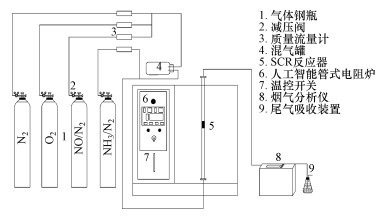

2.2 催化剂的活性评价催化剂的SCR活性测试在固定床中进行, 空速(GHSV)为20000 h-1, 气体流量为1000 mL·min-1, 实验装置如图 1所示.其中, NO体积分数为600×10-6, NH3体积分数为600×10-6, 氨氮比为1, O2为4%~5%, N2作为平衡气.通过NO-NO2-NOx分析仪(德国MGA5 VARIO PLUS)监测NO、NO2的浓度.

图 1(Fig. 1)

|

| 图 1 实验装置示意图 Fig. 1Schematic diagram of the experimental equipments |

2.3 催化剂的表征催化剂比表面积采用V-SorbX800型比表面积仪(北京金埃谱)测定.首先对样品进行预处理:取一定质量的样品, 在120 ℃下预处理2 h, 称重后测试分析.根据Brunauer-Emmett-Teller(BET)方法计算比表面积.

样品官能团采用Nicolet iS50傅立叶变换红外光谱仪(FT-IR)进行分析.具体操作为:将样品研磨成粉末后与KBr粉末按照一定比例混合均匀, 然后将混合物制成压片, 上机测定.测试参数:测试区间为4000~400 cm-1, 分辨率为4 cm-1, 扫描64次.

催化剂样品的氧化还原能力和酸性位通过ChemSorb 2720化学吸附分析仪进行表征.进行氢气还原和氨气吸附实验前, 首先进行样品预处理:称100 mg样品, 在300 ℃下通入He气保温30 min.进行程序升温还原(H2-TPR)实验时, 测试过程中通入H2-He, 升温速度为10 ℃·min-1, 每秒记录一次数据, 待出现完整曲线结果后停止升温.进行程序升温脱附(NH3-TPD)实验时, 通入NH3气一定时间后, 切换成He气进行吹扫, 等待基线稳定后开始测试结果.

在电子万能试验机(WDW-100J)上进行机械强度(单位为N)测试.具体操作为:将成型后的催化剂置于试验机平台上, 进行连续加压, 在压力突然下降时读取最大压力值.该仪器可以测试催化剂的轴向和径向机械强度.

3 结果与讨论(Results and discussion)3.1 黏结剂的影响由于催化剂粉体比较松散, 几乎没有机械强度, 单纯与水混合无法黏结在一起形成具有黏性的膏体, 因此, 需要选择合适的黏结剂将颗粒状催化剂黏结在一起, 以获得固定形状的整体式催化剂.实验选用羧甲基纤维素(CMC)和拟薄水铝石进行对比, 以便选出合适的黏结剂.

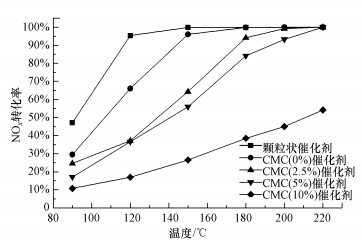

3.1.1 羧甲基纤维素(CMC)的影响图 2为添加不同比例CMC(0、2.5%、5%、10%, CMC与催化剂粉末质量比)的催化剂, 其NOx转化率随温度的变化.从图中可以看出, 添加CMC之后, 催化剂的活性大幅下降.添加比例为2.5%, 温度为120 ℃时, NOx转化率约为37%, 与粉末催化剂相比, 催化剂的NOx转化率下降了60%左右;温度为150 ℃时, 催化剂的NOx转化率下降了30%左右;当温度为180 ℃时, 催化剂的NOx转化率为93%.随着CMC添加比例的增加, 其对催化剂的活性影响越来越大.当CMC添加比例为10%, 温度为180 ℃时, 催化剂的脱硝效率仅为35%左右.这说明添加CMC对催化剂的低温SCR性能有较大影响.

图 2(Fig. 2)

|

| 图 2 CMC添加比例对催化剂活性的影响 Fig. 2Effect of CMC on catalytic activity of catalyst |

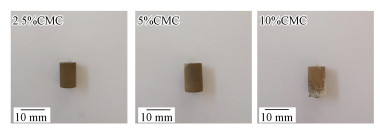

图 3为添加不同比例CMC催化剂的成型效果, 表 1为不同CMC含量催化剂的机械强度.从图 3中可以看出, 当CMC添加比例为10%时, 成型后的催化剂表面有白色物质.观察添加不同比例CMC的催化剂, 发现当CMC添加量较少时, 催化剂的成型效果较差, 容易受到破坏, 进一步增加CMC的添加量, 催化剂膏体黏性提高, 成型效果较好.从表 1可以看出, 随着CMC添加量的增多, 催化剂的机械强度越来越差, 当CMC的添加量由0增加到10%时, 催化剂的轴向强度从0.386 MPa降低到0.195 MPa, 径向强度从0.518 MPa降低到0.064 MPa.但对催化剂机械强度进行测试时发现, 催化剂受压过程中断裂较缓慢, 韧性较好.由此可以得出, CMC作为黏结剂加入催化剂中, 由于黏性较大, 有利于催化剂的成型, 但没有增强催化剂的机械强度, 反而降低了催化剂的机械强度.

图 3(Fig. 3)

|

| 图 3 不同CMC添加比例的催化剂成型样品 Fig. 3Catalyst molding samples with different proportions of CMC |

表 1(Table 1)

| 表 1 不同CMC含量催化剂的机械强度 Table 1 Mechanical strength of catalysts with different CMC contents | |||||||||||||||

表 1 不同CMC含量催化剂的机械强度 Table 1 Mechanical strength of catalysts with different CMC contents

| |||||||||||||||

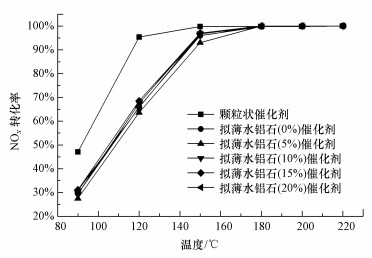

3.1.2 拟薄水铝石的影响图 4为添加不同比例拟薄水铝石(0、5%、10%、15%、20%, 拟薄水铝石与催化剂粉末质量比)对催化剂活性的影响.从图中可以观察到, 当温度低于150 ℃时, 随着拟薄水铝石的添加, 催化剂的NOx转化率降低较多, 当温度为150 ℃及以上时, 加入拟薄水铝石对催化剂活性的影响渐渐消失.分析原因可知, 拟薄水铝石(A12O3·nH2O)的加入使得催化剂中载体TiO2的相对质量减少, 而TiO2与锰氧化物的相互作用又比A12O3与锰氧化物之间的相互作用强(Hadjiivanov et al., 2000), 因此, 低温下加入拟薄水铝石的催化剂活性较颗粒状催化剂差;另外, 在A12O3表面上存在大量的羟基, 其对氧化还原反应有促进作用(Jin et al., 2010), 孙科等(2013)的研究结果也证明了这一结论.因此, 当温度在180 ℃以上时, 加入拟薄水铝石的催化剂的脱硝效率与颗粒状催化剂的脱硝效率一样.

图 4(Fig. 4)

|

| 图 4 拟薄水铝石添加比例对催化剂活性的影响 Fig. 4Effect of pseudo-boehmite on catalytic activity of catalyst |

表 2和表 3分别为不同拟薄水铝石含量催化剂的机械强度和成型效果对比.从表 2可以看出, 当拟薄水铝石的添加量从0增加到20%, 催化剂的轴向强度和径向强度呈现先增加后降低的趋势, 当拟薄水铝石的添加量为10%时, 催化剂具有最大的轴向强度和径向强度.拟薄水铝石添加量从0增加到10%时, 轴向强度从0.386 MPa增加到0.961 MPa, 增加了59.8%, 径向强度从0.518 MPa增加到1.075 MPa, 增加了41.7%.当拟薄水铝石的添加量继续增加时, 催化剂的机械强度有所下降.结合表 3催化剂的成型效果可知, 随着拟薄水铝石添加量的增加, 膏体间黏性增大, 当拟薄水铝石添加量为10%时, 催化剂的成型样品较好.

表 2(Table 2)

| 表 2 不同拟薄水铝石含量的催化剂的机械强度 Table 2 Mechanical strength of catalysts with different pseudo-boehmite contents | ||||||||||||||||||

表 2 不同拟薄水铝石含量的催化剂的机械强度 Table 2 Mechanical strength of catalysts with different pseudo-boehmite contents

| ||||||||||||||||||

表 3(Table 3)

| 表 3 不同拟薄水铝石含量的催化剂的成型效果 Table 3 Molding effects of catalysts with different pseudo-boehmite contents | ||||||||||||

表 3 不同拟薄水铝石含量的催化剂的成型效果 Table 3 Molding effects of catalysts with different pseudo-boehmite contents

| ||||||||||||

对比两种黏结剂, 当拟薄水铝石作为黏结剂时, 催化剂的机械强度整体较高, 当添加量为10%时, 催化剂的机械强度最高, 且催化剂的活性受拟薄水铝石的影响较小.而CMC作为黏结剂加入催化剂中, 大幅降低了催化剂的活性, 且催化剂的强度不高, 容易被捏碎, 容易磨损.因此, 本实验选择拟薄水铝石作为Mn-Ce/TiO2催化剂成型过程中的黏结剂.

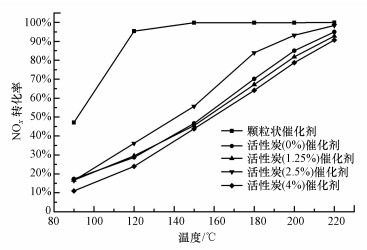

3.2 造孔剂(活性炭)的影响添加一定量的造孔剂可以进一步改善催化剂的表面结构, 提高催化剂成型后的活性(孙科等, 2013).本实验的造孔剂选择活性炭, 不同活性炭添加比例(0、1.25%、2.5%、4%, 活性炭与催化剂粉末质量比)对催化剂活性的影响如图 5所示, 表 4为添加不同比例活性炭的催化剂的BET表征数据.从图 5可以看出, 添加一定量的活性炭有助于提高催化剂的脱硝性能, 与活性炭添加量为0的催化剂相比, 当活性炭添加量为2.5%, 温度为150 ℃时, 催化剂的脱硝效率提高了10%左右, 180 ℃时催化剂的脱硝效率提高了15%左右.结合表 4可知, 当活性炭添加量从0增加到2.5%时, 催化剂的比表面积从54.66 m2·g-1增加到56.11 m2·g-1.但当活性炭添加量较少(1.25%)或添加过量(4%)时, 催化剂的活性略微下降, 低于未添加活性炭的催化剂.当添加量较少时, 活性炭并未起到使催化剂比表面积增加的作用;当活性炭添加过量时, 可能使生成的部分微孔坍塌, 这从催化剂的比表面积和孔容都略微减少也可以看出.因此, 活性炭作为造孔剂的最佳添加量为2.5%.

图 5(Fig. 5)

|

| 图 5 不同比例活性炭对催化剂活性的影响 Fig. 5Effect of activated carbon on catalytic activity of catalyst |

表 4(Table 4)

| 表 4 不同活性炭含量催化剂的BET表征结果 Table 4 BET results of catalysts with different activated carbon contents | ||||||||||||||||||||

表 4 不同活性炭含量催化剂的BET表征结果 Table 4 BET results of catalysts with different activated carbon contents

| ||||||||||||||||||||

3.3 催化剂成型前后性能对比以拟薄水铝石为黏结剂(添加量为10%), 活性炭为造孔剂(添加量为2.5%), 制备整体式催化剂, 对比催化剂成型前后的脱硝性能和物理化学性质.

3.3.1 催化剂的比表面积分析(BET)表 5为催化剂成型前后的比表面积对比结果, 可知催化剂成型后的比表面积和孔容均减小, 颗粒态催化剂的比表面积和孔容分别为78.56 m2·g-1和0.95 cm3·g-1, 整体式催化剂的比表面积和孔容分别为66.10 m2·g-1和0.71 cm3·g-1.比表面积的减小不利于反应气体在催化剂表面传质, 进而会影响催化剂的脱硝性能.

表 5(Table 5)

| 表 5 催化剂成型前后的BET表征对比 Table 5 BET results of catalyst before and after molding | ||||||||||||

表 5 催化剂成型前后的BET表征对比 Table 5 BET results of catalyst before and after molding

| ||||||||||||

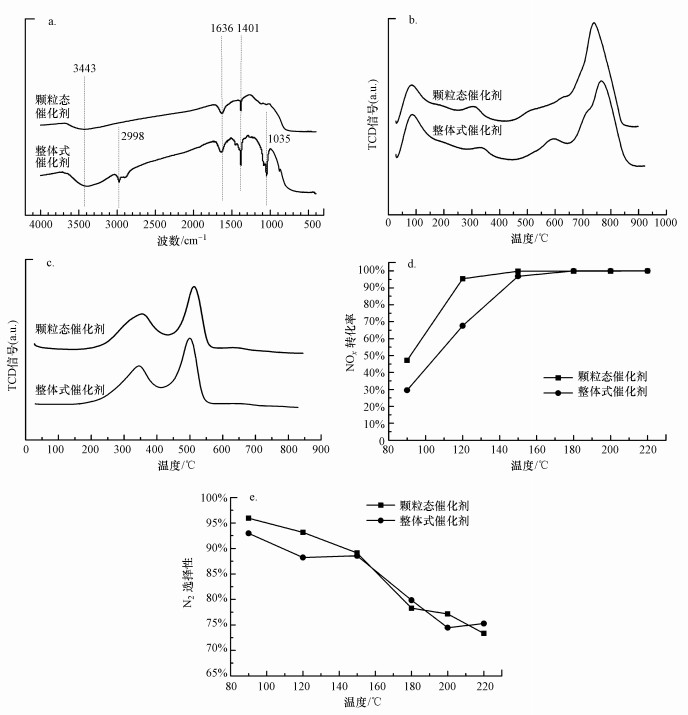

3.3.2 催化剂的官能团分析(FT-IR)图 6a为催化剂成型前后的FT-IR图谱.从图中可以看出, 催化剂成型前后均在3443、1636和1401 cm-1处出现了特征峰, 参考文献可得, 3443 cm-1处对应的特征峰是H—O的弯曲振动峰, 1636 cm-1位置显示的特征峰是H—O的伸缩振动峰(Yamamoto et al., 2015), 在1401 cm-1位置显示的特征峰是来自NH4+的弯曲振动峰, 该振动峰的出现是因为在SCR反应过程中催化剂表面酸性位上吸附了NH3(Centeno et al., 2001).除此之外, 整体式催化剂在2998 cm-1和1035 cm-1两处出现了较为明显的特征峰.其中, 2998 cm-1附近的吸收峰为羟基振动吸收峰(鲁凤芹等, 2008), 这也证明了拟薄水铝石表面具有大量的羟基;1035 cm-1处的特征峰为A1—O—A1的振动峰(胡丰, 2012).

图 6(Fig. 6)

|

| 图 6 催化剂成型前后的FT-IR(a)、NH3-TPD(b)、H2-TPR(c)、活性对比(d)及N2选择性(e) Fig. 6FT-IR(a), NH3-TPD(b), H2-TPR(c), catalytic activity(d) and N2 selectivity(e) of catalyst before and after molding |

3.3.3 催化剂的表面酸性位点分析(NH3-TPD)和氧化还原能力分析(H2-TPR)为了进一步探究添加剂对催化剂氧化还原能力和酸性位点的影响, 对成型前后的催化剂样品进行了程序升温实验, 其中, NH3-TPD表征结果见图 6b, H2-TPR表征结果见图 6c.

由图 6b可得, 催化剂成型前后在730 ℃左右出现了脱附峰, 对应的是催化剂强化学吸附的NH3分解而成的N2脱附峰(汪洋, 2006), 属于催化剂表面的强酸性位.计算此位置处的峰面积可得, 颗粒态催化剂的峰高和峰面积分别为0.071和0.245, 整体式催化剂的峰高和峰面积分别为0.016和0.216.成型后催化剂表面酸性位的减少使催化剂对NH3的吸附能力下降, 从而影响到催化剂的脱硝性能.

图 6c为催化剂H2-TPR图谱, 从图中可以看出, 催化剂成型前后在200~600 ℃温度区间有两个重叠的氧化还原峰(Andreoli et al., 2015), 较低温度处的还原峰是锰氧化物的还原峰, 主要来自于MnO2和Mn2O3向Mn3O4的转变或Mn3O4向MnO的转变(Wan et al., 2014), 较高温度处的还原峰为铈氧化物的还原峰, 为CeO2向Ce2O3的转化(黄继辉等, 2008).从图中可以明显看出, 整体式催化剂较低温度处的锰氧化物的还原峰强度低于颗粒态催化剂, 因此, 催化剂成型后氧化还原能力下降, 进而影响到催化剂的脱硝性能.但还原峰对应的温度没有变化, 即认为催化剂表面的锰氧化物种类没有发生变化.

3.3.4 催化剂脱硝性能的对比图 6d所示为催化剂成型前后的活性对比情况, 图 6e所示为催化剂成型前后的N2选择性.由图 6d可以看出, 整体式催化剂的低温SCR性能比颗粒态催化剂差, 反应温度为90 ℃时, 两者的NOx转化率分别为29%和46%;反应温度为120 ℃时, 整体式催化剂的NOx转化率较颗粒态催化剂下降了30%左右;当反应温度到达150 ℃及以上时, 催化剂成型前后的脱硝性能基本一致.推测催化剂活性下降的原因为:一方面, 添加剂的添加会减少催化剂中活性物质的相对质量, 进而影响催化剂的脱硝性能;另一方面, 拟薄水铝石作为黏结剂其本质是A12O3, MnOx与A12O3之间的相互作用较TiO2低, 所以整体式催化剂在温度低于150 ℃时其NOx转化率低于颗粒状催化剂;又因为在A12O3表面上存在大量的羟基, 这是对氧化还原反应有促进作用的一面, 所以反应温度升高到150~220 ℃时, 整体式催化剂的活性基本与颗粒态催化剂一致.观察图 6e可知, 催化剂的N2选择性随着温度的升高呈下降趋势, 对比催化剂成型前后的选择性, 当反应温度低于150 ℃时, 整体式催化剂的N2选择性变差, 随着温度的升高N2选择性基本没有差距.这也与其脱硝效率结果一致.

4 结论(Conclusions)1) Mn-Ce/TiO2催化剂成型过程选择拟薄水铝石为黏结剂, 添加量为10%时, 催化剂的机械强度最大, 轴向强度为0.961 MPa, 径向强度为1.075 MPa;选择活性炭为造孔剂, 添加量为2.5%时, 催化剂的比表面积最大, 为56.11 m2·g-1.

2) 与颗粒态催化剂相比, 成型后催化剂的脱硝性能下降, 当反应温度为90 ℃和120 ℃时, 成型后催化剂的NOx转化率分别下降了15%和30%左右, 当温度到达150 ℃及以上时, 催化剂成型前后的脱硝性能基本一致.究其原因:一方面, 成型后催化剂中由于拟薄水铝石及活性炭的加入, 会减少催化剂中活性物质的相对质量;同时, TiO2与锰氧化物的相互作用又比A12O3与锰氧化物之间的相互作用强, 在温度相对较低时, 成型后催化剂对NH3的吸附能力减弱.

3) 催化剂成型前后物理化学性质的对比结果表明, 催化剂成型后在2998 cm-1附近有羟基的吸收峰出现, 这有利于催化剂表面氧化还原反应的进行.成型后催化剂的比表面积和孔容下降, 催化剂的表面酸性位减小, 锰氧化物的还原峰强度降低, 从而造成成型后催化剂在反应温度不高时的脱硝性能不如颗粒状催化剂.

参考文献

| Andreoli S, Deorsola F A, Pirone R. 2015. MnOx-CeO2 catalysts synthesized by solution combustion synthesis for the low-temperature NH3-SCR[J]. Catalysis Today, 253: 199-206. DOI:10.1016/j.cattod.2015.03.036 |

| Busca G, Lietti L, Ramis G, et al. 1998. Chemical and mechanistic aspects of the selective catalytic reduction of NOx by ammonia over oxide catalysts:A review[J]. Applied Catalysis B:Environmental, 18(1/2): 1-36. |

| Centeno M A, Carrizosa I, Odriozola J A. 2001. NO-NH3 coad sorption on vanadia titania catalysts:determination of the reduction degree of vanadium[J]. Applied Catalysis B:Environmental, 29(4): 307-314. DOI:10.1016/S0926-3373(00)00214-9 |

| Forzatti P, Ballardini D, Sighicelli L. 1998. Preparation and characterization of extruded monolithic ceramic catalysts[J]. Catalysis Today, 41(1/3): 87-94. |

| Hadjiivanov K I. 2000. Identification of neutral and charged NxOy surface species by IR spectroscopy[J]. Catalysis Reviews:Science and Engineering, 42(1/2): 71-144. |

| 胡丰.2012.氧化铝基球形吸附材料的制备及其性能研究[D].北京: 北京化工大学 |

| 黄继辉, 童华, 童志权, 等. 2008. H2O和SO2对Mn-Fe/MPS催化剂用于NH3低温还原NO的影响[J]. 过程工程学报, 8(16): 517-522. |

| Jin R B, Liu Y, Wu Z B, et al. 2010. Low-temperature selective catalytic reduction of NO with NH3 over Mn-Ce oxides supported on TiO2 and A12O3:A comparative study[J]. Chemosphere, 78(9): 1160-1166. DOI:10.1016/j.chemosphere.2009.11.049 |

| 鲁凤芹, 姚兰芳, 谢伏将, 等. 2008. SiO2-MTES-CTAB-Al2O3纳米复合薄膜的制备及性能研究[J]. 硅酸盐通报, 27(3): 460-465. |

| 吕宏俊. 2007. 选择性催化还原脱硝工艺的布置方式及分析[J]. 中国环保产业, (5): 41-45. DOI:10.3969/j.issn.1006-5377.2007.05.017 |

| Nova I, Lietti L, Tronconi E, et al. 2000. Dynamics of SCR reaction over a TiO2-supported vanadia-tungsta commercial catalyst[J]. Catalysis Today, 60(1): 73-82. |

| Odenbrand C U I, Bahamonde A, Avila P, et al. 1994. Kinetic study of the selective reduction of nitric oxide over vanadia tungsta-titania/sepiolite catalyst[J]. Applied Catalysis B:Environmental, 5(1/2): 117-131. |

| 庞斯莱特G. 1991. 催化剂的制备Ⅲ:制备非均相催化剂的科学基础[M]. 北京: 化学工业出版社. |

| Qi N Y, Dan H J, Li X H. 2018. Effect of Cu doping on the SCR activity of Me-Ce/ATP catalyst[J]. Russian Journal of Applied Chemistry, 91(1): 136-142. DOI:10.1134/S1070427218010214 |

| Ren S, Yang J, Zhang T S, et al. 2018. Role of cerium in improving NO reduction with NH3, over Mn-Ce/ASC catalyst in low-temperature flue gas[J]. Chemical Engineering Research and Design, 133: 1-10. DOI:10.1016/j.cherd.2018.02.041 |

| 孙科, 刘伟, 王岳军, 等. 2013. Ce-Mn/TiO2低温SCR脱硝催化剂成型工艺中添加剂的影响实验研究[J]. 环境污染与防治, 35(11): 37-41. DOI:10.3969/j.issn.1001-3865.2013.11.009 |

| Wang C, Yu F, Zhu M Y, et al. 2019. Highly selective catalytic reduction of NOx by MnOx-CeO2-Al2O3 catalysts prepared by self-propagating high-temperature synthesis[J]. Journal of Environmental Sciences, 75(1): 127-138. |

| 汪洋. 2006. NO气体在TiO2表面的吸附行为[J]. 化学学报, 64(15): 1611-1614. DOI:10.3321/j.issn:0567-7351.2006.15.017 |

| Wan Y P, Zhao W R, Tang Y, et al. 2014. Ni-Mn bi-metal oxide catalysts for the low temperature SCR removal of NO with NH3[J]. Applied Catalysis B:Environmental, 148/149(6): 114-122. |

| 翁小乐, 尚媛, 吴忠标, 等.2017.一种粉体催化剂工业成型粘结剂以及在制备成型催化剂中的应用[P].中国专利: 107282139 A.2017-10-24 |

| 徐成, 陈涛. 2017. 添加剂对Mn-Ce/TiO2脱硝催化剂机械性能和低温活性的影响[J]. 山东化工, (18): 50-52. |

| Xu Q, Yang W J, Cui S T, et al. 2018. Sulfur resistance of Ce-Mn/TiO2 catalysts for low-temperature NH3-SCR[J]. Royal Society Open Science, 5(3): 171846. DOI:10.1098/rsos.171846 |

| Yamamoto A, Teramura K, Hosokawa S, et al. 2015. Effects of SO2 on selective catalytic reduction of NO with NH3 over a TiO2 photocatalyst[J]. Science & Technology of Advanced Materials, 16(2): 1-7. |

| 赵亭亭.2012.NH3选择性催化还原蜂窝陶瓷催化剂成型工艺的研究[D].济南: 济南大学 |