全文HTML

--> --> --> 近年来,热脱附技术因其高效、快速、适应性强等优势,广泛应用于有机物污染土壤治理领域。热脱附技术适用于土壤中多环芳烃(polycyclic aromatic hydrocarbons, PAHs)、多氯联苯(polychlorinated biphenyls, PCBs)、滴滴涕(dichlorodiphenyltrichloroethane, DDT)、总石油烃(total petroleum hydrocarbons, TPH)和汞等挥发性和半挥发性污染物的处理[1]。根据加热火焰与物料的接触方式又可分为直接热脱附和间接热脱附[2]。除了污染物蒸发/解吸的物理过程,直接热脱附过程同时涉及多种去除机制,比如发生热解、氧化、降解等反应[1]。然而,土壤热脱附过程中产生的二恶英问题不容忽视。二恶英(polychlorinated dibenzo-p-dioxins and polychlorinated dibenzofurans, PCDD/Fs)是一类结构和化学性质上相关的聚卤代芳烃,主要包括多氯代二苯并二恶英(polychlorinated dibenzo-p-dioxins, PCDDs)和多氯代二苯并呋喃(polychlorinated dibenzofurans, PCDFs)[3]。虽然森林火灾、火山喷发等自然过程中也会产生PCDD/Fs,但从1920年以后,钢铁冶炼、造纸、废物焚烧等行业的热处理过程成为PCDD/Fs的主要来源[4]。本文综述了直接热脱附过程中PCDD/Fs生成的影响因素与条件,总结了PCDD/Fs生成的催化和抑制机理,以期为直接热脱附过程中PCDD/Fs控制的理论研究和工程实践提供借鉴和参考。

1.1. 污染土壤中原有二恶英脱附产生

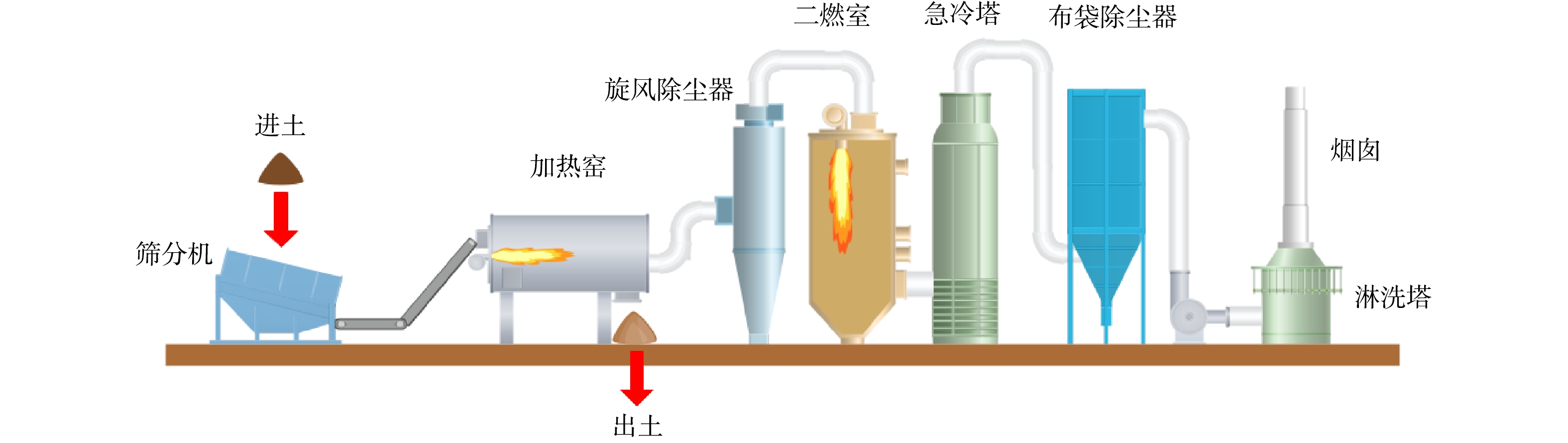

从城市垃圾焚烧、钢铁冶炼、有机氯化物的合成和使用等行业中形成的PCDD/Fs,通过大气沉降、农药施用、废物堆放等多种途径进入土壤,富集于土壤中。比如,印度露天燃烧的城市固体废弃物的PCDDs和PCDFs的毒性当量(toxic equivalent quangtity, TEQ)分别为40 ng·kg?1和300 ng·kg?1[9];中国华北某钢铁厂周围的表层土壤中17种PCDD/Fs的TEQ为0.2~4.5 ng·kg?1[10];由于除草剂、五氯苯酚等农药的使用,日本农田中PCDD/Fs年排放量超过10 kg TEQ[11]。在加热窑中大部分PCDD/Fs从土壤中脱附出来,进入尾气处理系统[12]。LEE等[13]采用热脱附技术处理TEQ为35 970 ng·kg?1的PCDD/Fs污染土壤,在750 ℃和850 ℃下处理1 h后,PCDD/Fs去除率均能达到99.99%,但烟气中PCDD/Fs浓度仍超过排放限值。因此,热脱附修复污染土壤时,土壤中的PCDD/Fs就会进入系统,增加脱附尾气中PCDD/Fs含量。1.2. 土壤脱附环节中二恶英的生成

在200~500 ℃的加热窑内,脱附气相中含有未分解污染物和二次副产物,可能发生前驱物生成或从头合成反应,从而生成PCDD/Fs。PCBs[14]、CBz[15]、PCP[16]等含氯有机污染土壤,在脱附环节均易生成PCDD/Fs。因此,应格外注意含氯有机污染土壤热脱附尾气中二次污染物的产生情况,并针对污染场地中主要污染物的物化特征而选择最优热脱附参数,尽量减少PCDD/Fs生成。1.3. 尾气净化环节中二恶英的产生

1)旋风除尘阶段。在旋风除尘器的气固分离阶段,一方面烟气中含有脱附的污染物和经过初次氧化分解的二次产物;另一方面,烟气温度处于生成PCDD/Fs适宜温度区间(300~400 ℃)。大量前驱体化合物(如CBz、PCBs等)在金属氧化物或氯化物催化下生成PCDD/Fs,从而导致固相残留和气相脱附PCDD/Fs总量大大增加[17]。此外,旋风分离器的高湍流环境导致传质效果好[18],可能会促进PCDD/Fs的生成,但高湍流条件影响PCDD/Fs生成的相关报道较少,值得进一步研究。2)急冷阶段。急冷塔内的氧气环境与高水分条件促进了PCDD/Fs的生成。当高温烟气中存在大量O2时,冷却过程中极易生成PCDD/Fs。HU等[19]首先在N2气氛中加热土壤至800 ℃,并维持30 min,然后在冷却过程中通入空气,结果发现固相中PCDD/Fs浓度急剧增加至原始含量的131倍;但连续提供N2时,几乎没有PCDD/Fs生成。此外,采用水冷工艺则使急冷塔和管道内存在大量水蒸气,而水分会催化PCDD/Fs的从头合成反应[20-21],水可能活化飞灰表面活性,为形成PCDD/Fs提供更多的反应位点[21]。在实际热脱附时,可考虑控制二燃室后氧气浓度,或改进冷却方式,如加装高效热交换器对烟气迅速降温[22],以降低急冷段PCDD/Fs生成量。

3)布袋除尘阶段。集尘设备中的飞灰为PCDD/Fs从头合成反应提供碳源、金属催化剂及活化位置,若温度控制不当(≥200 ℃),则PCDD/Fs会大量生成[23]。尽管后续尾气处理过程可保证PCDD/Fs达标排放,但飞灰中PCDD/Fs浓度将很高,给飞灰处理带来困难[12]。同时,除尘器堆积飞灰中PCDD/Fs存在释放或发生反应的情况。随着粉尘不断累积,PCDD/Fs可能从粉尘中释放出来,从而增加烟气中PCDD/Fs排放量[24]。因此,布袋除尘器飞灰处置问题应受重视,当前研究缺乏对除尘器中PCDD/Fs行为及机理的深入研究。

2.1. 热脱附工艺参数的影响

1)热脱附温度。由于实验物料或反应条件等因素的不同,PCDD/Fs最佳生成温度区间并不固定。ZHAO等[15]发现热脱附时1,2-二氯苯(1,2-dichlorobenzene, 1,2-DiCBz)生成PCDD/Fs的最高量出现在250 ℃时,而六氯苯(hexachlorobenzene, HCBz)在350~400 ℃左右。THUAN等[16]热处理PCP污染土壤时,250 ℃下PCDD/Fs生成量最高,而350 ℃和400 ℃下生成量无明显差异。在400~600 ℃下处理PCBs污染土壤时,气、固相中PCDD/Fs总生成量和平均氯化度均随温度升高而逐渐降低,说明高温时PCDD/Fs生成弱于分解反应,加氢脱氯反应更强[14]。因此,针对不同污染物选择不同热脱附温度,不仅能提高污染物热脱附效率,同时也能改变PCDD/Fs生成趋势,从源头降低气固相中PCDD/Fs生成。2)热脱附时间。热脱附时间影响PCDD/Fs脱氯、降解和气固相分配。若热脱附时间选择不当,不仅降低热脱附效率,也会造成PCDD/Fs大量生成。HUNG等[25]对PCDD/Fs、PCP和Hg污染土壤于700 ℃处理后,发现停留时间不足会导致不完全脱氯,从而形成2,3,7,8-TCDD。而随着热脱附时间的增加,土壤中PCDD/Fs总量及TEQ均减小,故随着热脱附时间延长,主要发生脱氯或降解反应[26]。因此,在实际工程中需保证充足处理时间,防止PCDD/Fs不完全脱氯导致源头产生大量PCDD/Fs,对后续尾气处理增加负荷。

3)载气流速。载气流速对污染物脱附率影响较小[27],但对PCDD/Fs生成影响较大。白四红等[28]采用热脱附处理PCBs土壤时,发现气相中PCDD/Fs生成量随载气流速(100~600 mL·min?1)增加而升高,且600 mL·min?1时TEQ为100 mL·min?1时的42.5倍。载气流速升高意味着脱附或分解的气态有机物停留时间较短,导致热处理时间不足,从而促进PCDD/Fs生成。载气流速变化还会影响气固相PCDD/Fs分配,导致尾气中PCDD/Fs含量升高。高流速惰性气体(4 cm·s?1)可降低粉尘中PCDD/Fs脱氯率,而气相中的PCDFs急剧增加[29]。因此,在热脱附过程中应根据实际情况控制载气流速,避免PCDD/Fs的大量生成。

4)反应气氛。不同性质载气对PCDD/Fs生成的影响存在差异。LIU等[30]发现土壤和尾气中PCDD/Fs生成量与氧气含量(0~100%)正相关,并主要生成PCDFs。YANG等[31]分别在惰性气氛(N2)和还原性气氛(10% H2+90 N2)下将含CuCl2模拟飞灰加热至350 ℃,PCDD/Fs生成总量分别为589.0 ng·g?1和46.1 ng·g?1,还原性气氛对PCDD/Fs有较好抑制作用。氧气是促进PCDD/Fs生成的关键因素,而采用惰性/还原性气氛能减少或抑制气固相中PCDD/Fs的生成[32]。因此,间接热脱附技术适宜处理含氯有机污染土壤,当土壤中存在金属催化物时尤其如此。

2.2. 土壤组分的影响

1)金属化合物。实际土壤中存在的金属化合物会影响PCDD/Fs生成,如铜、铬、镍、锌等。LIU等[33]发现CuCl2增强了PCBs热脱附效果,但在300 ℃下催化形成大量PCDFs。金属氧化物主要作为促进PCDD/Fs生成的催化剂,金属氯化物为PCDD/Fs生成提供氯源并产生催化作用。ZHANG等[32]发现不同金属化合物对PCDD/Fs生成的影响作用如下:CdO, ZnO, NiO < CdCl2, Cr2O3 < CuO, ZnCl2 < NiCl2 < CrCl3 << CuCl2。由此可见,金属氯化物的催化作用普遍比金属氧化物更强。其中,CuCl2是已知促进PCDD/Fs生成最有效氯化物[34]。因此,针对复合污染场地,可提前采取预处理措施去除重金属或钝化重金属的催化性质,进而降低其在热脱附过程中的催化特性。2)水分。加热窑和后续流程会引入或产生一定水分,对PCDD/Fs从头合成具有促进作用[20-21]。水主要通过活化飞灰的活性位置促进PCDD/Fs生成,并提高TEQ;在无外加氧源时,水也能为PCDD/Fs生成过程提供氧[20]。在O2氛围中,PCDD/Fs生成量最大时载气含水率为6%,而N2氛围中则为18%[21]。因此,土壤含水率也是热脱附过程中控制PCDD/Fs生成的一个考虑因素。

3)碳源。碳源是从头合成PCDD/Fs的关键因素,且随着碳含量增加,PCDD/Fs排放总量、有毒PCDD/Fs排放及TEQ排放都随之增加[35]。首先,烟气中生成的炭黑颗粒与PCDD/Fs的关联性较大[36]。炭黑颗粒的老化石墨结构、烟气中氧气、微量氯和吸附在炭黑颗粒上的催化剂为PCDD/Fs合成提供充足条件[37]。其次,活性炭在一定条件下也能生成PCDD/Fs,用于尾气处理的活性炭,在一定温度、催化剂和其他条件综合作用下也会产生PCDD/Fs[35]。再次,部分无氯有机物也是形成PCDD/Fs的另一种主要碳源,在PAHs、CuCl2共同存在时,也能生成PCDD/Fs[38-39]。

4)氯源。在从头合成过程中,氯源可能来自有机氯化合物(PCBs、CBz等),金属氯化物(CuCl2、FeCl3等),固体盐(NaCl、KCl等)或气相氯(HCl、Cl2和原子氯等)[40]。土壤热脱附相关研究主要集中于有机氯污染物作为氯源时的PCDD/Fs生成情况,如PCBs、CBz、PCP、DDT等(见表1)。其他有机污染物,如氯化石蜡[41-42]、含氯和金属元素的废润滑油[43]等在热处理过程中能生成PCDD/Fs,但鲜有准确数据支撑。热脱附时土壤中无机氯化物对PCDD/Fs的影响尚未见相关报道。氯源浓度也是土壤热脱附过程中生成PCDD/Fs重要的影响因素。在300 ℃下加热2 h,向模拟飞灰中添加质量分数为0.5%~6%的KCl后,PCDD/Fs生成量随着氯化物含量的增加而增加,并在KCl的质量分数为4%时,PCDD/Fs生成量达到最大值[40]。有机氯(PVC)和无机氯(NaCl)都明显影响PCDD/Fs的形成,Cl含量与PCDD/Fs生成量正相关[44]。因此,对于氯源浓度较高的污染土壤,可通过预处理去除氯和金属降低PCDD/Fs排放量。

2.3. 场地污染特征的影响

污染物浓度和土壤质地也会影响热脱附后PCDD/Fs生成量。初始浓度分别为100 mg·kg?1和200 mg·kg?1的p,p′-DDT污染土壤,在热脱附后产生的PCDD/Fs浓度从806.5 ng·kg?1升至1 119.6 ng·kg?1;在300 ℃下对不同土质的p,p′-DDT污染土壤进行10 min热脱附实验,发现沙土、黏土和壤土产生的PCDD/Fs总量分别为331、803和865 ng·kg?1[45]。相比于沙土,黏土和壤土含砂量少,保水性好,且与污染物结合更紧密,污染物质更难从土壤中迅速挥发出来,为PCDD/Fs的形成提供反应时间和场所。此外,腐殖质、有机质等土壤组分会吸附重金属和有机污染物,它们对PCDD/Fs生成的影响有待进一步探讨。有机污染土壤热脱附过程中PCDD/Fs生成的影响条件见表1。3.1. 碱基阻滞剂的抑制机制

CaO、CaCO3等碱性阻滞剂较实用,NaOH[48]对PCBs有较好去除效果,但不经济。碱基阻滞剂主要通过吸收或中和烟气中的HCl、Cl2来减少生成PCDD/Fs所必须的氯源[49],还可通过吸收PCDD/Fs前驱物等途径达到阻滞效果[50]。ZHAO等[51]以CaO、(NH4)2SO4、CO(NH2)2对PCBs污染土壤进行热脱附处理,发现CaO对PCDD/Fs生成量和TEQ的抑制率最高,促进PCBs脱附和降解是抑制PCDD/Fs生成的主要途径。水泥生料中含有大量CaO、CaCO3等碱性物质,对PCDD/Fs也有较好抑制作用[52],但是添加量过大,不利于推广应用。此外,温度过高会影响PCDD/Fs阻滞剂的抑制性能。在较低温度(280~450 ℃)时,CaO抑制效果均可超过90%[50],而高温下(850 ℃)却会促进PCDD/Fs生成[53]。尽管如此,热脱附在常用加热温度(200~500 ℃)条件下,碱基阻滞剂的PCDD/Fs生成抑制效果仍然较好,可满足需要。3.2. 硫基阻滞剂的抑制机制

硫基阻滞剂主要有SO2[54]、SO3[55]、单质S[56]、含硫煤[57]等。硫基阻滞剂主要通过与Cl2反应消耗氯源,使金属催化剂中毒失活,与前驱物发生反应,生成的硫酸盐覆盖飞灰活性位置等途径抑制PCDD/Fs[58]。含硫煤和硫铁矿热处理后分解产生SO2,对PCDD/Fs产生抑制作用。但是硫基阻滞剂的抑制效果与S/Cl比有较大相关性。在400 ℃加热条件下,当S/Cl=1时,促进生成PCDD/Fs,生成总量及TEQ达最大值;当S/Cl>1.5时,PCDD/Fs生成总量及TEQ均下降[59]。此外,温度对硫基阻滞剂的抑制效果也有较大影响,200~400 ℃温度区间内,SO2的抑制效果从不足20.0%提升至89.2%[54]。而且,S/Cl和温度具有交互影响作用。当S/Cl=1时,若大于500 ℃则单质S会抑制PCDD/Fs生成,若低于500 ℃则会促进PCDD/Fs生成;当S/Cl>1.5时,若等于400 ℃则单质S能抑制PCDD/Fs生成[56]。3.3. 氮基阻滞剂的抑制机制

氮基阻滞剂主要有CO(NH2)2、(NH4)2SO4等[51, 60]。污泥干化气含有大量NH3,HCN、H2S、SO2等抑制性气体[61],也可作为一种高效清洁的PCDD/Fs阻滞剂。氮基阻滞剂主要通过消耗氯源,使金属催化剂中毒,与前驱物反应,降低飞灰表面活性等方式抑制PCDD/Fs[58]。热脱附时,CO(NH2)2的抑制效果与CaO相当,CO(NH2)2的主要抑制机制是在高温(400 ℃)下分解产生NH3,与烟气中Cl2或HCl反应,降低气氛中的氯源,从而减少PCDD/Fs的生成;而(NH4)2SO4主要通过将金属催化物转化为硫酸盐,毒化金属催化物,从而达到抑制效果[51]。温度对氮基阻滞剂的抑制效果有一定影响[62]。高温(650 ℃)时CO(NH2)2对PCDD/Fs抑制效果比低温(350 ℃)更好,但高温时从头合成的PCDD/Fs比低温时显著减少,说明温度的变化对PCDD/Fs的生成和抑制影响显著[60]。这与前文温度影响PCDD/Fs生成量的描述一致,因此,实际热脱附过程中需适当考虑温度和阻滞剂的综合影响。针对重金属复合污染场地时,可采用(NH4)2SO4作为阻滞剂,降低金属化合物的催化作用。直接热脱附技术产生的烟气含有一定HCl等酸性气体,故直接热脱附可采用CO(NH2)2作为阻滞剂。3.4. 氮硫协同阻滞剂的抑制机制

硫脲(SC(NH2)2)、氨基磺酸(NH2SO3H)、硫代硫酸铵((NH4)2S2O3)是3种较为典型的氮硫协同阻滞剂,能高效阻滞从头合成PCDD/Fs。在加热温度350 ℃、载气含12% O2的条件下,三者抑制效果排序为SC(NH2)2 > NH2SO3H > (NH4)2S2O。SC(NH2)2抑制效果较好,主要与粉尘中金属催化剂反应,造成催化剂中毒,从而影响氯化反应。SC(NH2)2产生的SO2、NH3、HCN有抑制作用,但在650 ℃时,产生的抑制性气体持续时间短,导致抑制效果严重降低[63]。LIN等[64]往垃圾焚烧炉中加入SC(NH2)2后,烟气中PCDD/Fs的质量分数降低了55.8%,飞灰中PCDD/Fs的质量分数减少了90.3%,并且PCDD/Fs平均氯化度有所下降,而飞灰中硫含量增加,氯含量下降。热处置过程中碱基、硫基、氮基、氮硫协同阻滞剂的PCDD/Fs抑制条件与效果见表2。目前,由于排放标准日趋严格和尾气处理技术的非普适性,为了进一步提升热脱附技术的尾气处理技术,可重点从污染物化学转化机理与机制、污染物抑制机理及防控技术等方面开展深入研究。

1)热脱附全过程中污染物化学转化机理研究。开展各工艺流程中污染物化学转化研究,针对各段工艺区域,如加热窑、除尘器、二燃室等,探索沿程污染物分布特性;开展各段PCDD/Fs行为研究,探明PCDD/Fs分布情况,进行相关动力学及化学转化规律研究;开展各工艺流程间污染物转化成因关联研究,探索各段尾气及PCDD/Fs形成的关联性。

2)热脱附尾气生成机制及影响因素研究,并进行应用优化。一是针对不同基本热脱附工艺参数下PCDD/Fs生成行为及尾气生成机制进行研究,主要包括热脱附温度、载气流速、反应气氛等各单因素的影响,不同工艺参数组合的影响及针对不同污染场地情况的最优热脱附工艺参数优选;二是针对不同污染场地的实际特征,对影响二次污染物生成的各因素进行研究,如金属、水分、土质、土壤矿物组分、污染物组成等,给出各因素对二次污染物生成的影响机制,为实际应用提供污染土壤前处理参考,优化相关操作条件或工艺。基于工艺参数和影响因素等基础性研究,获得从源头上控制PCDD/Fs生成的综合优化措施。

3)热脱附尾气抑制机理及二次污染防控措施研究。开展PCDD/Fs阻滞机理及控制措施研究,探明各阻滞剂对热脱附过程中PCDD/Fs的抑制性能及机理,并探索新型绿色高效PCDD/Fs阻滞剂的开发利用;开展阻滞剂抑制效能影响因素研究,掌握热脱附工艺参数、土壤因素或阻滞剂添加条件对PCDD/Fs抑制效果及影响机理,优化操作条件;开展阻滞剂抑制效能经济性分析和可行性评估,提出一系列可操作二次污染防控措施,满足针对不同污染场地特征选用不同阻滞剂的实际需求。

参考文献

下载:

下载:

点击查看大图

点击查看大图