全文HTML

--> --> --> 近年来,伴随着我国养殖业规模化、集约化快速发展,畜禽粪便产量急剧增多,未经处理的禽畜粪便任意排放产生了严重的生态环境问题并引起了广泛关注。据测算,到2020年,我国禽畜粪便年产量将达41×108 t[1-2]。厌氧消化作为固体废弃物(如污泥、餐厨垃圾、禽畜粪便、作物秸秆)处理处置的有效手段,它能够消除有毒有害气体,减少废物中病原体,减轻对化石燃料的依赖,减缓能源危机[3-4],因此已广泛应用于猪粪的处理处置[5]。搅拌能够促进厌氧消化反应器内物料的混合,提高反应器内物理、化学和生物相的均匀性并防止分层和浮渣层形成,从而提升产气率和污染物去除率,是厌氧消化常用的一种技术手段,也是生物处理机制研究的一个主要课题[6-7]。猪粪作为非牛顿流体[8-9],由于其不透明性和流动的复杂性及厌氧发酵罐的密闭性,设计人员往往在不能准确掌握流场流态情况下进行搅拌措施的设计,导致很难获得高效、低耗的厌氧消化工艺[10]。CFD模拟技术作为一种成熟的数值分析工具,可通过计算机数值计算和图像显示,在短时间内以低成本获取流场信息,实现流场分析及反应器的优化设计,已逐渐应用于厌氧消化反应器的流场可视化探究中,显著提高了流场分析的准确性和全面性[11-13]。BRIDGEMAN[14]结合污泥流变特性,研究了一个计算机流体动力学模型,对实验室小试污泥厌氧消化反应器内部流场进行了模拟,从速度和死区角度证明含固率对混合效果有显著影响。WU[11]模拟了不同搅拌方式和不同厌氧消化池形状的混合效果,结果表明机械搅拌方式的带导流筒的蛋形消化池混合效果最好。此外,CFD模拟结果的准确性也已通过现代化的测量手段(粒子图像测速技术和激光多普勒测速仪技术)得到了验证[15]。本研究分析了猪粪的流变特性,并基于其流变特性对猪粪厌氧消化反应器流场进行了CFD模拟,获取并分析流场的粒子运动轨迹图、速度和死区分布情况,为猪粪厌氧消化工艺设计、运行和在线监控提供参考。

1.1. 实验材料及处理

实验中的猪粪取自北京某一养猪场,猪粪的基本理化性质如下:含固率20.02%,VS质量分数78.03%,氨氮1 571.07 mg·L?1,密度1.10 g·cm?3。由离心机分离出猪粪上清液,平行测定并进行均质化处理:以15 r·s?1的速度旋转搅拌器使其混合均匀,静置30 min,配制出含固率为0.66%、1.54%、2.54%、4.98%、6.13%、7.29%、8.66%、9.74%、11.87%、13.04%、14.67%、15.67%、16.34%、17.45%、18.39%的原料样品。1.2. 主要仪器与装置

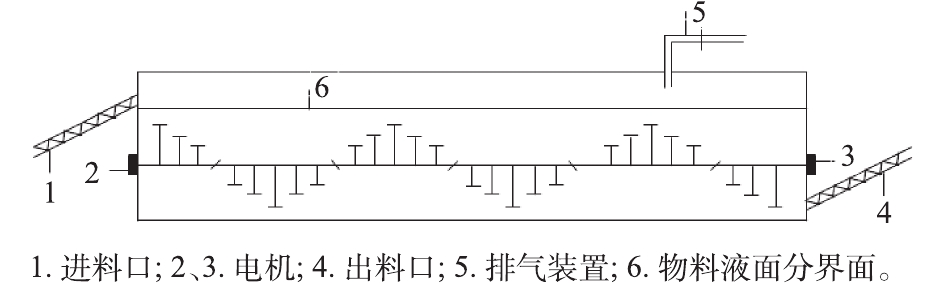

离心机为HC-3518型高速离心机,干燥箱为101-3AB型电热鼓风干燥箱。猪粪的流变测量采用HAAKE Viscotester-550型旋转黏度计进行实验。猪粪厌氧消化反应器装置如图1所示。反应器为长方体,其长度为7 500 mm,宽度为1 600 mm,高度为2 000 mm,液位有效高度为1 600 mm,桨叶为螺旋状(如图1所示)。螺旋桨叶与传动轴之间的角度为45°,桨叶间距为600 mm,进料端桨叶距离末端反应器壁为400 mm,出料端桨叶距离末端反应器壁为500 mm。1.3. 实验方法

猪粪的含固率等指标参考岳晓丽[16]的测定方法。测试温度控制在(35±0.1) ℃,采用HAAKE Viscotester-550型旋转黏度计对猪粪样品的流变特性进行测量,剪切速率设置为0~600 s?1,记录测量数据,并多次测量,取平均值。得到该剪切速率范围内猪粪样品的流变参数。1.4. 模型建立

通常情况下,流体的流动要受到3个基本物理守恒定律的控制,3个守恒定律包括质量、动量和能量守恒定律。本次模拟温度为恒温,不讨论能量守恒方程。由于气体对反应器内流体的扰动相对于搅拌混合作用很小,模拟过程予以简化。假设流体流动状态为湍流,选用标准k-ε为控制方程。质量守恒方程见式(1)。

式中:ρ为流体密度;t为流动时间;

动量守恒方程见式(2)。

式中:p为静压;

应力张量

标准k-ε模型见式(4)和式(5)。

式中:

非牛顿流体黏度[17]见式(6)。

式中:η为表观黏度,Pa·s;k为稠度系数;n为幂率指数;

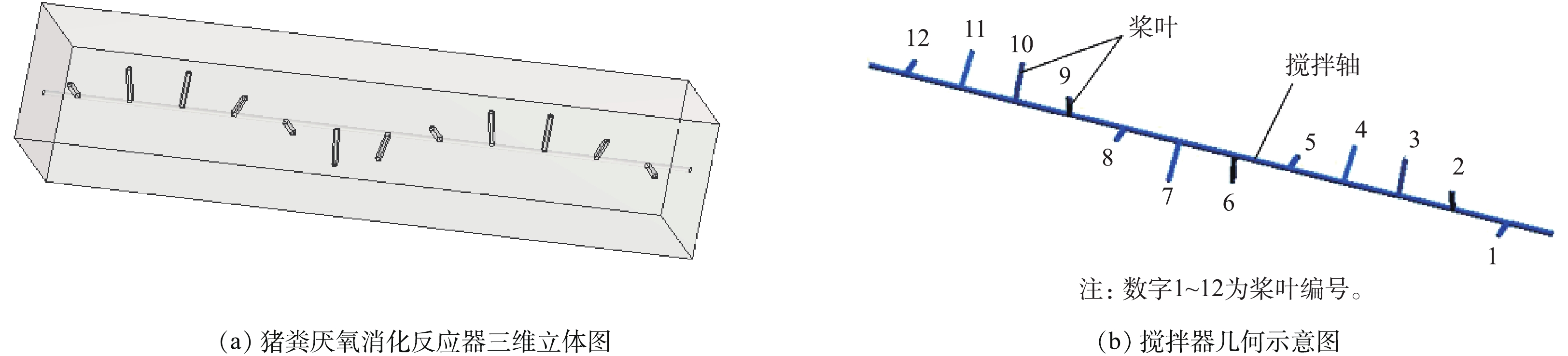

采用Geometry对猪粪厌氧消化反应器进行建模,如图2所示。采用ANSYS中的mesh进行网格划分,如图3所示。桨叶静区域网格采用非结构四面体网格类型,桨叶动区域网格采用非结构类型网格,并对反应器桨叶区域局部加密细化。网格体积没有出现负值,正交质量的最小值为0.18,远远大于0.05,满足网格质量要求[18]。反应器网格节点数为304 945个,网格数为1 251 824个。

本研究采用Fluent软件对消化器内的流场进行模拟。计算域的旋转运动部分采用多重参考系法(multi reference frame,MRF)[11-12]进行处理。选择稳态隐式分离求解算法,动量方程采用二阶迎风格式(second order upwind),体积分数方程采用二阶迎风格式(second order upwind),湍动能和湍动能耗散采用二阶迎风格式(second order upwind),压力速度耦合采用相位耦合(phase coupled,SIMPLE)算法。设定收敛残差和监视量,初始化流场,开始计算。

2.1. 猪粪流变特性

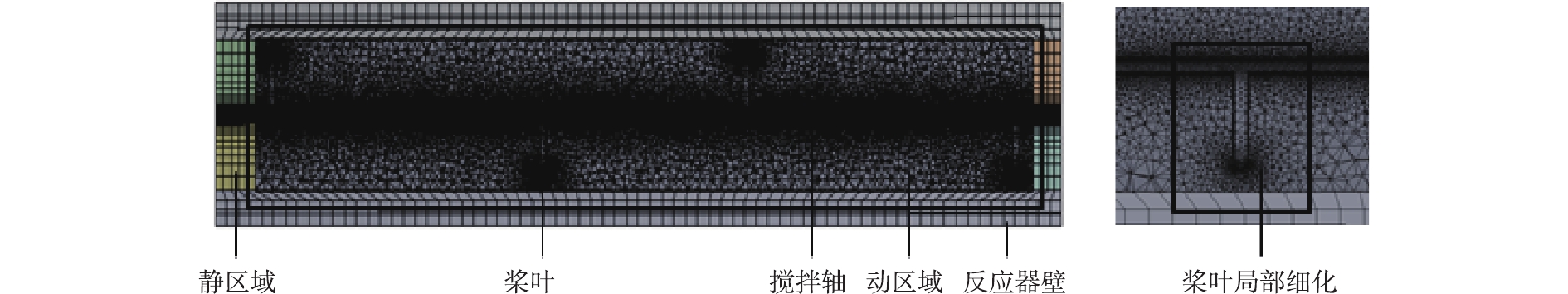

黏度是流变特性的重要参数。在温度为35 ℃时,对含固率为0.66%~20.02%的新鲜猪粪进行流变测量。其黏度随剪切速率的变化情况如图4所示。可以看出,黏度和剪切速率呈非线性关系。随着剪切速率的增加,黏度下降,证明猪粪是具有剪切稀化现象的非牛顿流体[8-9]。猪粪的黏度在低剪切速率时迅速下降,随着剪切速率的增大,黏度值趋于稳定,最终达到极限黏度[8-9]。从分子水平角度分析,猪粪是由有机物(如蛋白质、多糖和挥发性脂肪酸)和无机物组成的复杂混合物,具有大量相互交织的长链分子,这使得猪粪具有紧密的网络结构并提高颗粒间的内聚力[19]。在静止状态下(剪切速率为0 s?1时),分子排列极不规则,内部阻力高从而阻止流体流动。随着剪切速率的增加,分子重排,颗粒间流动阻力降低[8],猪粪黏度下降,流动性增强,提高了反应器内物料的混合水平,促进传质传热。当受到剪切后,猪粪的内部结构不可避免的会崩塌,猪粪颗粒变小[20],因较大的颗粒易受剪切速率的影响[21],所以黏度剧烈下降然后趋于稳定[22]。

将含固率为20.02%的猪粪流变数据与非牛顿流体模型Power-law模型、Bingham模型和H-B模型进行拟合[8],拟合结果如表1所示。可以看出,Power-law模型拟合度较高(R2=0.979 42),因此,研究选用Power-law模型作为猪粪流变方程进行反应器内流场的CFD模拟。

2.2. 厌氧消化反应器内流场

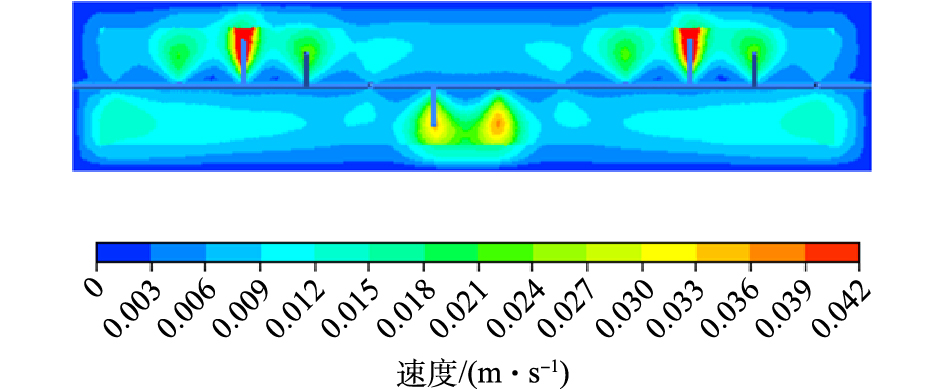

对含固率为20.02%的猪粪厌氧消化反应器内的流场进行模拟,得到速度分布云图、粒子运动迹图和死区分布图。1)流场速度分布。流场速度分布是表征反应器搅拌效果的直接手段[23]。截取XZ截面的速度分布云图(如图5所示),可以看出,流场速度分布是不对称的。在搅拌桨附近,流体速度较高,桨叶尖端速度达到最大值,由于黏度的存在速度向周围逐渐减小[13],在器壁和搅拌轴处,流体受到的桨叶驱动力较小,形成低速区,这与郭志[24]和王洁等[25]的研究结果一致。在叶片周围,流体混合程度较均匀,在搅拌轴和器壁处,混合强度较弱。

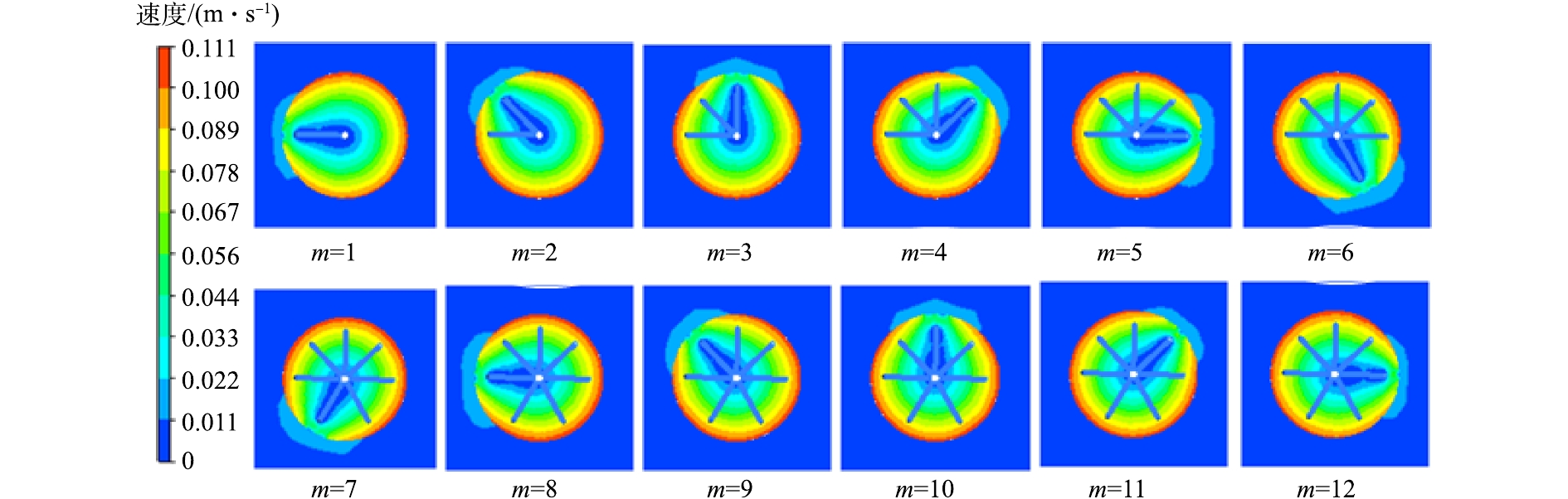

猪粪厌氧消化反应器内的物料混合是由1~12号搅拌桨叶组成的搅拌装置完成的,见图2(b)。m为1~12,分别表示搅拌轴上的1~12号桨叶,截取YZ截面的速度分布云图(如图6所示),可以看出,在同一时刻下,不同位置的桨叶,其在YZ截面上的速度变化规律一致。以叶片为直径形成的圆内为高速区,在圆周处速度达到最大值,并沿着搅拌轴的方向,速度逐渐减小。在高速区,湍流强度大,剪切速率高,流体黏度下降,流动性增强,增大了微生物与猪粪基质的接触机会,提高传质效果[26]。在器壁处,来自桨叶的驱动力小,不足以克服周围流体黏滞力使其流动,流体运动几乎处于停滞状态,不利于物料间的混合,易造成物料的沉积和上浮。在搅拌轴附近区域,虽然猪粪处于悬浮状态,但混合强度弱,传质传热效果差。后期研究有必要结合猪粪流变特性对搅拌装置进行优化,改善反应器内物料混合均匀度,提高传质和产气。

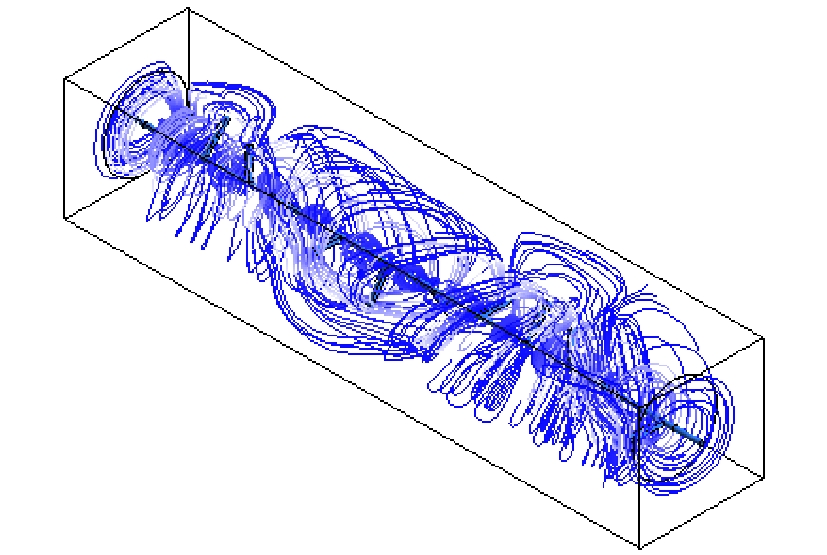

2)粒子运动迹线。流场中的速度分布并不是评估厌氧消化器混合性能的唯一指标。BRIDGEMAN [14]指出,黏度的存在使颗粒之间的运动相互影响,如果相邻猪粪颗粒的位移距离和方向相同,则混合不会发生。另一方面,WU[4]认为,由于非牛顿流体的复杂性,只通过速度云图对反应器内的流场进行分析是不够的。为明确猪粪厌氧消化反应器螺旋桨的搅拌混合特性,分析螺旋推流搅拌流型特征及搅拌槽内猪粪整体循环流动情况,作螺旋搅拌器所处整个反应器空间的粒子运动迹线图(见图7),对单个粒子的移动轨迹进行分析,提高流场分析的准确度。由图7能够直观地看出猪粪流体在反应器内的宏观循环运动状态,一方面受到向前的轴向主体推流运动,另一方面也受到螺旋桨作用,表现出沿着搅拌轴径向的绕流运动。物料的径向流动使反应器内的物料在垂直方向上分布均匀,轴向流促进了猪粪从进料口到出料口的移动,有效地避免了入口处物料的积聚,实现了反应器的稳定运行。与速度云图分布类似,在以桨叶为直径,搅拌轴为长形成的圆柱体区域内流线分布密集,物料间混合强度大,促进物料间的混掺。在反应器壁面及顶部和底部区域流线分布稀疏,湍流强度小,不利于物料间的传质传热。因此,有必要优化反应器的内部流场和流线,改善反应器的混合性能。在实际工程中,使用该种形式螺旋搅拌该种非牛顿流体物料时,为增加搅拌槽内流体置换作用、增强传质效果,可考虑适当增大搅拌转速、调整桨叶安装角度等措施来改变罐体内整体的流体流动特性和水力特性,增强搅拌均匀程度。

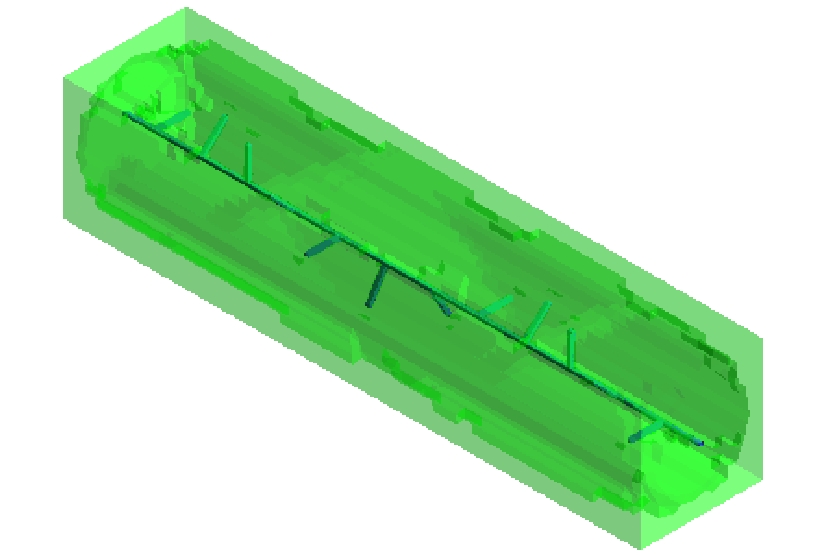

3)反应器死区。在反应器内,往往存在着局部流体流动缓慢或停滞的区域,此区域的流体在反应器内很难参加主流运动和物质能量交换,这部分流体区域被称为死区,它的存在会占用反应器空间容积,从而降低反应器的有效容积。在厌氧消化中,搅拌是实现反应器最佳运行工况的重要物理手段,速度是表征搅拌效果最直接有效的方法[27]。WU等[17]将速度小于0.001 m·s?1的区域定义为死区,并划分出低速区(0.001 m·s?1≤v<0.01 m·s?1)、中速区(0.1 m·s?1≤v<1 m·s?1)和高速区(v>1 m·s?1)。图8是采用CFD-Post后处理软件处理时速度小于0.001 m·s?1的反应器实体部分,死区位置主要位于反应器的壁面及顶部和底部区域,计算出此时反应器内死区容积比率为29.85%。

死区的存在说明搅拌混合效果差,但对沼气产量的影响仍有待研究。有研究[14]表明,在未发生混合的消化器底部区域,单位物料产甲烷率能达到混合良好区域的1.5倍。BRIDGEMAN[14]在实验室条件下收集11 d的沼气产量,对搅拌转速为0 r·min?1和100 r·min?1样品数据对比发现,搅拌速度的改变对沼气产量没有影响。搅拌是为了提高反应器内物料混合均匀程度,促进生化反应的进行,但过高的搅拌速度产生的高剪切力可能会破坏微生物生存空间[28],从而降低产气量。现阶段还没有厌氧菌生长的最佳混合强度的报道[29],关于厌氧消化反应器的CFD模拟也基本停留在对黏度、应力、剪切速率等的考察阶段,不能准确反映流场中的物化和生化过程[12]。因此,在CFD模拟中,耦合流体动力学与生物动力学模型,探索流场与生化反应的关系,优化厌氧消化工艺实现最佳沼气生产量,将是未来CFD技术应用于生物反应器模拟的主要研究目标[29]。

2)速度最大值出现在桨叶末端,并向周围逐渐减小。不同位置的桨叶,其横断面的速度变化规律一致,但桨叶转动到的位置不同,符合螺旋桨叶搅拌物料运动的特征。

3)猪粪流体在反应器内的宏观循环运动状态一方面受到向前的主体推流运动,另一方面同时受到螺旋桨作用,表现出沿着搅拌轴径向的绕流运动。

4)在反应器的壁面及顶部和底部区域流体受桨叶推动力较小,流动缓慢或停滞,形成死区,其容积比率为29.85%。

参考文献

下载:

下载:

点击查看大图

点击查看大图