全文HTML

--> --> -->Xu等[5]通过实验分析了熔融二氧化硅的损伤机理, 发现材料的缺陷使其损伤特性降低. Li等[6]用实验测定存在划痕缺陷的石英玻璃的损伤点, 发现划痕会使材料损伤点的密度增大. 韩伟等[7]用实验研究了熔融石英材料在5 ns的紫外平顶脉冲激光辐照下的损伤增长情况, 研究发现熔融石英后表面损伤点主要呈指数增长规律, 且损伤增长速率随激光通量的增加而上升. 鲁江涛等[8]推导了单层膜的驻波场分布公式, 并利用电场分布分析了材料表层的损伤特性. Deng和Dong[9]利用电磁波方程求解了三层不同折射率增透涂料的驻波场分布. 于慧波和冯国英[10]研究了光学元件内部的应力分布及损伤机理, 发现冲击波使激光辐照中心发生断裂, 冲击波的反射叠加使光学元件局部拉应力增大, 从而导致后表面附近被损伤. 贺全龙[11]研究了微结构缺陷材料的激光诱导损伤机理, 研究表明材料损伤阈值的决定因素主要是光学带隙和材料的POHC结构缺陷. Li 等[12]分析了划痕尺寸对光场调制的影响, 发现材料表面调制场主要受划痕宽度和深度的影响, 其中深度是影响材料损伤特性的最重要参数, 当划痕深宽比一定时, 划痕长度对光场的影响不明显. 我们在前期的工作中[13]研究了划痕尺寸对光场和材料热损伤特性的影响, 研究发现划痕长度对光场的影响极小, 光场主要受划痕宽度和深度的影响, 宽度或深度越大, 对光场调制作用越强, 但深度是影响材料损伤特性最重要的参数.

光学材料的损伤机理研究一直是高功率激光系统研究中关注的重点问题, 光学材料客观存在各种缺陷, 在激光诱导缺陷材料损伤领域中, 现有研究更多的是分析缺陷对光场的调制作用, 研究材料的应力损伤和热熔融损伤, 少有进一步研究缺陷材料的场损伤特性. 另外, 有部分文献关注到了光学元件内部的驻波场问题, 但是没有针对非理想元件内部的驻波场对损伤特性的影响进行具体研究. 在实际的应用条件下表面缺陷对光场的调制会影响到材料内部驻波场的分布, 进而影响材料的损伤特性. 这一物理过程需要通过建立合理的理论分析模型来进行分析. 目前关于材料损伤问题的研究主要是实验测定, 对不同辐照条件下形成的各种损伤特性进行数据整合. 这种后验式的研究方式随机性强, 难以满足实际激光技术发展的需要. 本工作的意义在于: 建立一个理论研究模型, 对实际光学材料的损伤特性进行先验性的研究. 先通过简单的缺陷特性对损伤规律进行分析, 然后在此基础上对随机的复杂缺陷影响进行研究. 通过剖析材料损伤的基本物理实质, 为实际的光学系统研究提供理论参考.

本文以常用的熔融石英材料为研究对象, 基于时域有限差分原理模拟缺陷对光场的调制作用, 针对存在划痕缺陷的熔融石英进行研究, 分析不同划痕缺陷熔融石英的驻波场分布, 并讨论划痕数量和位置对熔融石英场损伤特性的影响.

如果材料并非理想, 而是表面存在加工过程残留的划痕, 入射光在材料表面被划痕调制. 光场复振幅中将附加调制相位项

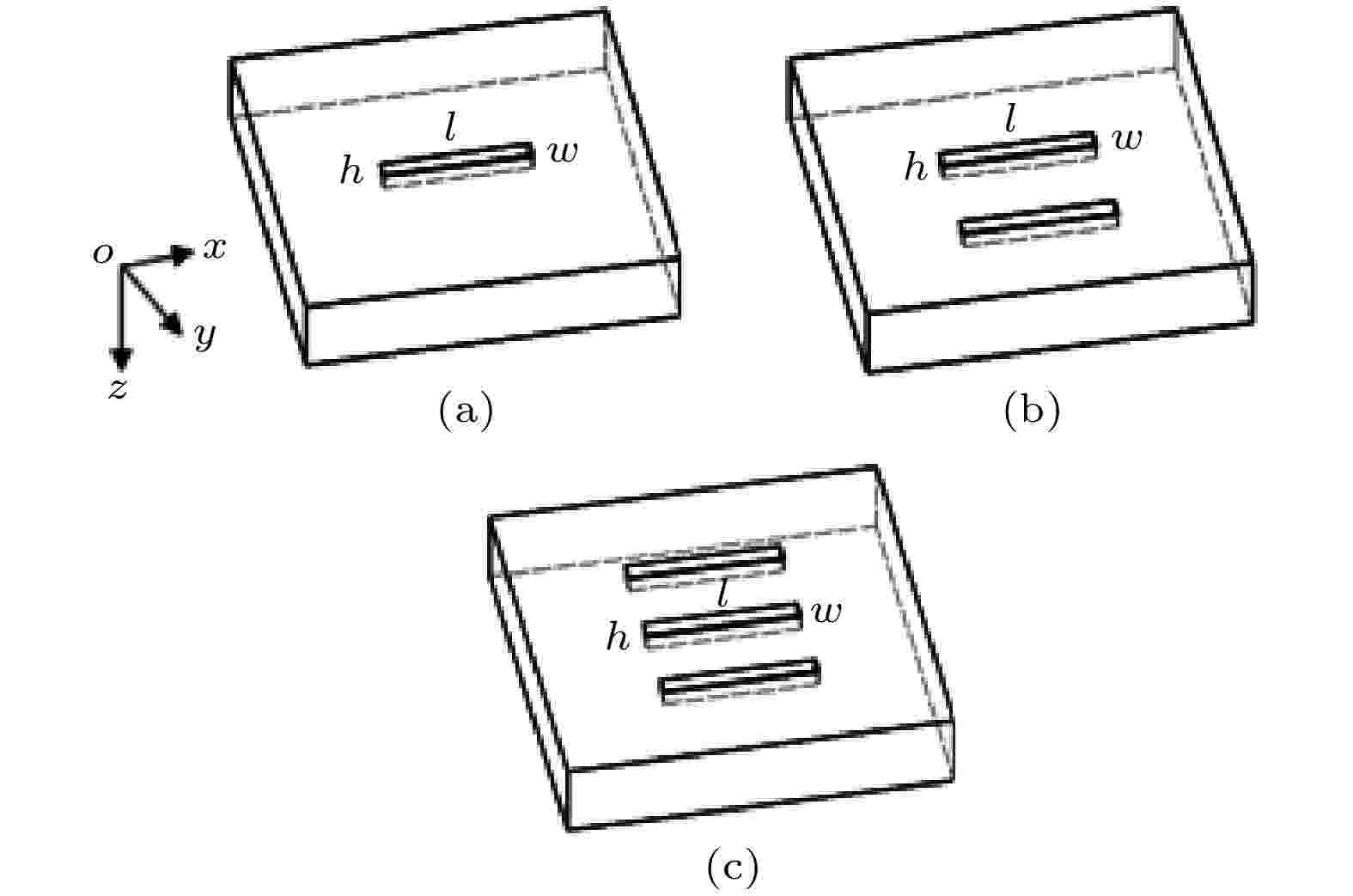

图 1 熔融石英表面划痕缺陷三维图 (a)N = 1; (b) N = 2; (c) N = 3

图 1 熔融石英表面划痕缺陷三维图 (a)N = 1; (b) N = 2; (c) N = 3Figure1. Three-dimensional diagram of scratch defects on fused quartz surface: (a) N = 1; (b) N = 2; (c) N = 3.

当光学材料表面存在深度为h的相位型凹陷时, 其引入的相位

2

3.1.划痕数量对熔融石英驻波场的影响

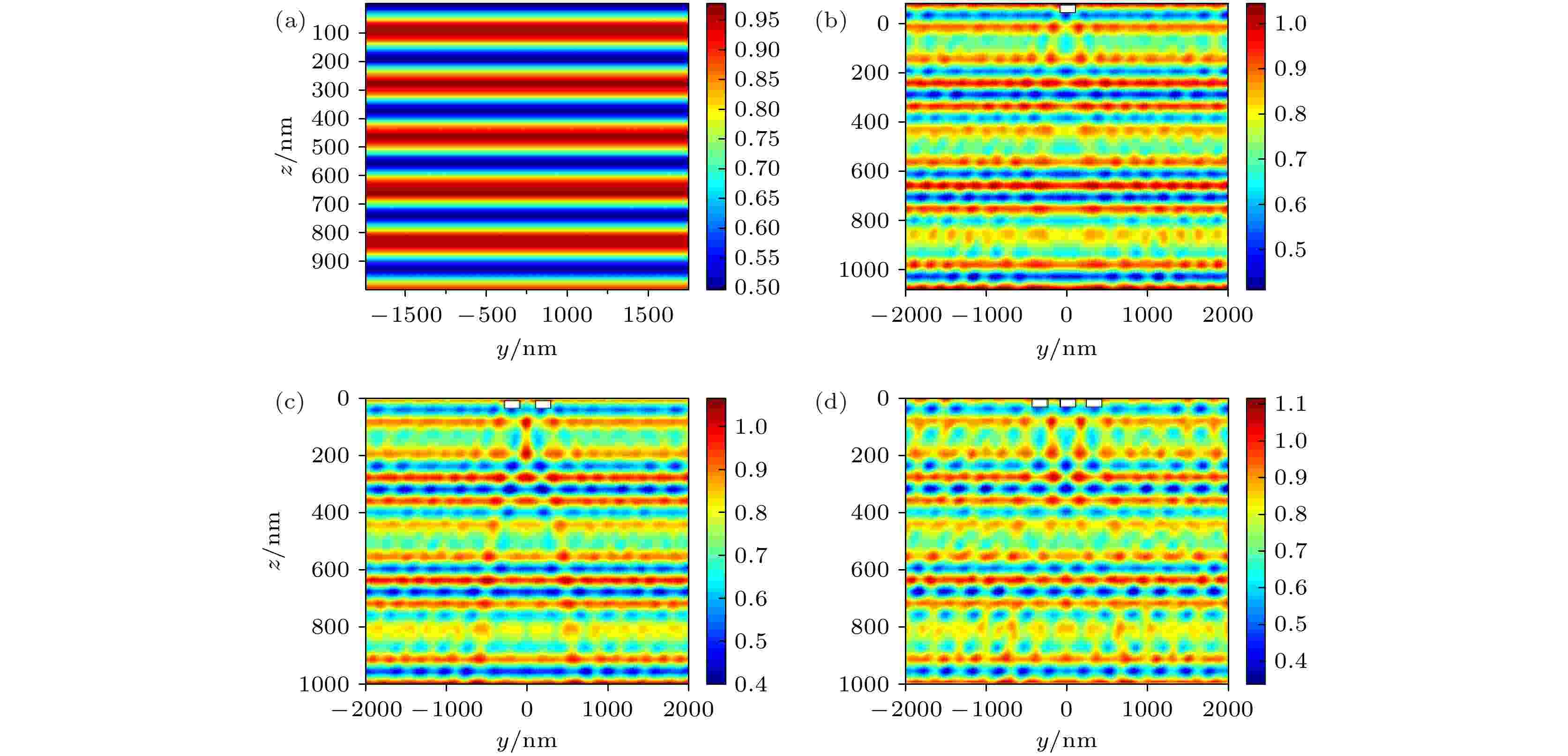

由(8)式可知, 不同数量的划痕会引入不同的相位, 使驻波场分布发生变化. 利用有限差分算法分别对单划痕、双划痕和三条划痕以及理想表面熔融石英材料的驻波场进行了计算, 结果如图2所示. 图中的矩形方框表示划痕所在位置. 图 2 表面存在不同数量划痕时熔融石英内部的驻波场分布 (a) N = 0; (b) N =1; (c) N = 2; (d) N = 3

图 2 表面存在不同数量划痕时熔融石英内部的驻波场分布 (a) N = 0; (b) N =1; (c) N = 2; (d) N = 3Figure2. Standing wave field distribution inside fused quartz with different number of scratches on the surface: (a) N = 0; (b) N =1; (c) N = 2; (d) N = 3

图2(a)—图2(d)分别为理想表面、单划痕、双划痕和三条划痕熔融石英材料的驻波场分布. 从图2(a)可以看出, 激光辐照理想材料时, 单纯由于驻波的影响, 材料内部光场分布出现了周期性的增强现象. 在某一厚度(即xoy面)上的光场分布是均匀的. 从图2(b)—图2(d)可知, 当表面划痕对入射光场进行调制后, 材料内部驻波场的横向均匀性被破坏, 形成离散的局部增强和减弱. 由此可见, 光能量的重新分配是导致材料损伤以点状形式出现的主要原因. 材料表面存在多条划痕时, 由于每条划痕都会对光场产生相位调制, 因而随着划痕数量增加, 材料内被调制后的场强增大. 同时划痕位置分布会影响驻波场出现增强和减弱的位置. 相比于理想熔融石英, 存在缺陷调制的场强更大. 对于缺陷熔融石英而言, 划痕数量从1增加到3时, 其场强的峰值分别为106.4, 110.9和113.4 MV/cm.

2

3.2.划痕位置对熔融石英驻波场的影响

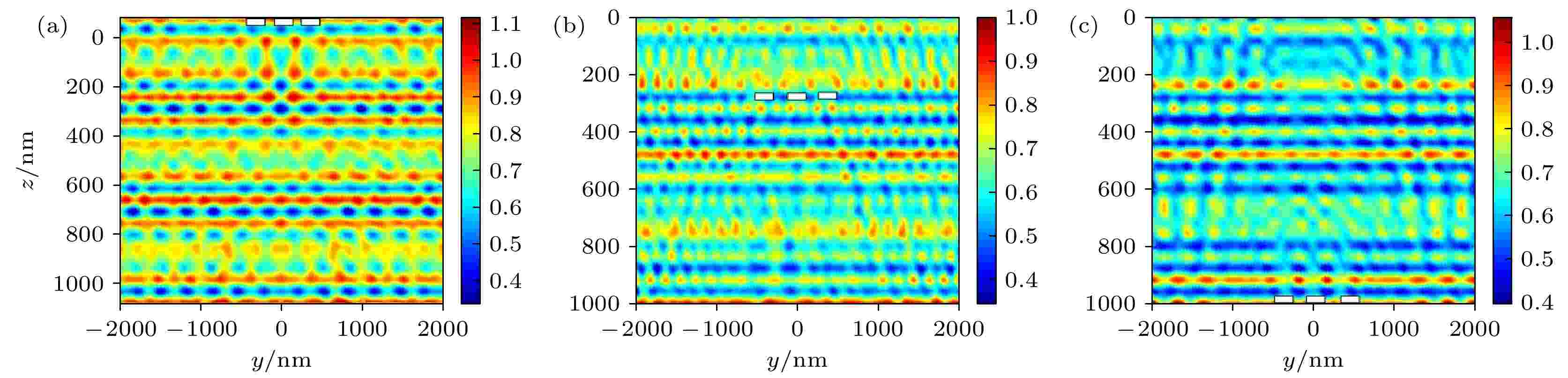

材料内的驻波场分布会受划痕所在位置的影响. 下面分别计算划痕位于材料上表面、亚表面和后表面时, 缺陷熔融石英驻波场的分布情况, 如图3所示, 图中的矩形方框表示划痕所在位置. 图 3 不同位置缺陷熔融石英的驻波场分布 (a)上表面缺陷; (b)亚表面缺陷; (c)后表面缺陷

图 3 不同位置缺陷熔融石英的驻波场分布 (a)上表面缺陷; (b)亚表面缺陷; (c)后表面缺陷Figure3. Standing wave field distribution of fused quartz with defects at different locations: (a) Surface defects; (b) subsurface defects; (c) rear surface defects.

由图3可知, 划痕存在于材料不同位置时, 驻波场分布发生变化. 划痕位于材料上表面时, 两两相邻的划痕间出现光场增强区域. 如果划痕位于亚表面, 光场传输到亚表面才被调制, 而经后表面反射的光场在向上传输过程中再次被划痕调制. 由于往返调制光场反向, 最终的叠加导致划痕间的强光场区域消失. 如果划痕位于后表面, 光场传输到后表面时被划痕调制, 同时调制后的反射光束与刚到达后表面的入射光束叠加, 因而驻波场分布发生变化. 但材料内最大场强位置始终出现在材料下表面, 与现有实验研究结果一致[1-3]. 当划痕位于材料上表面时, 场强最大值为113.4 MV/cm. 相比而言, 存在于亚表面的划痕对光场的调制作用最弱, 其最大场强为100.1 MV/cm.

当自由电子积累到临界值时, 材料折射率发生不可逆转的改变, 从而判定为损伤, 此时激光的能量密度, 即损伤阈值[16,23]表达式为

2

5.1.不同数量划痕缺陷熔融石英的损伤特性

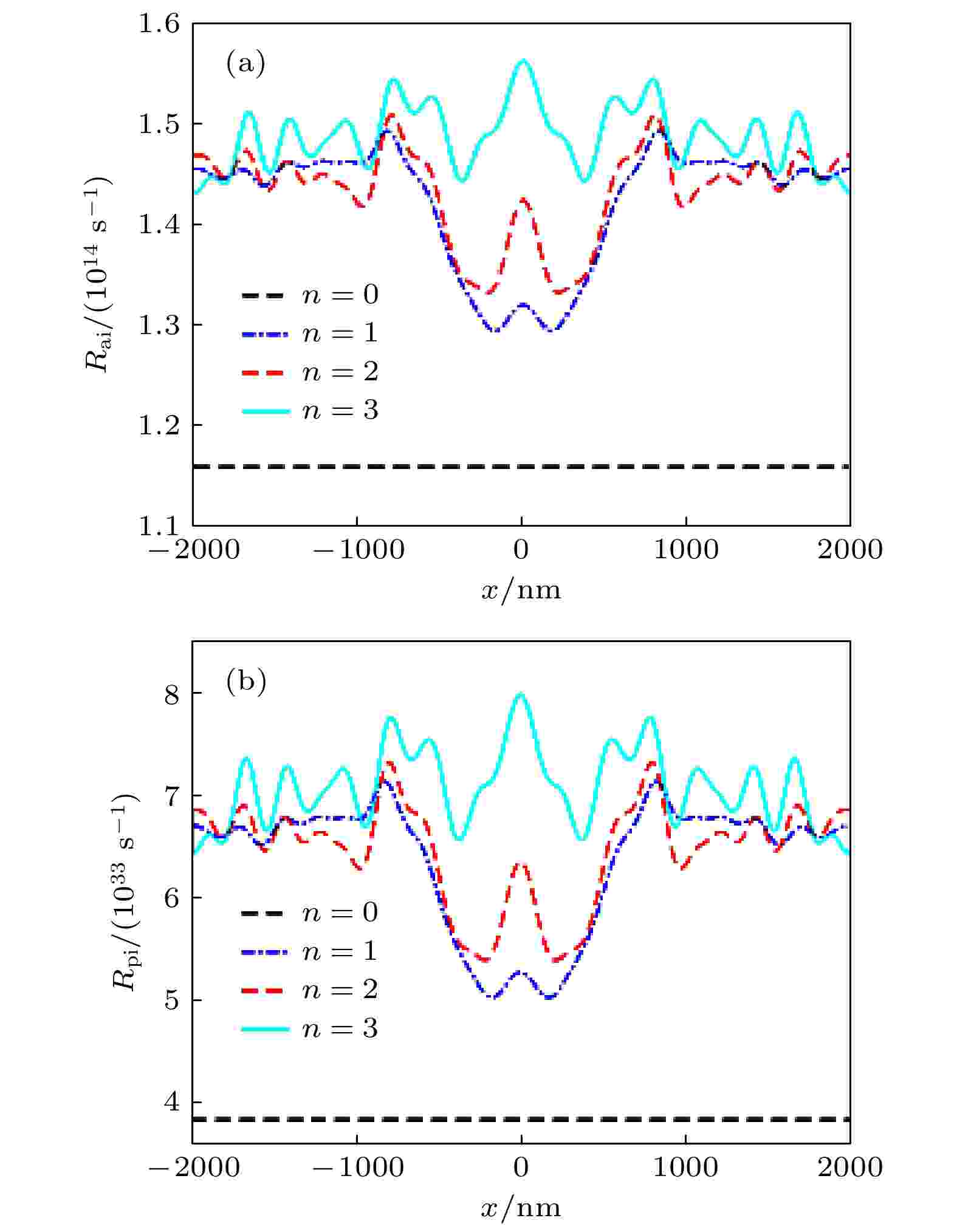

由(10)式和(11)式可知, 材料的电离速率与光场有关. 下面对缺陷熔融石英内电子的电离速率进行计算. 图4为理想熔融石英和表面存在单划痕、双划痕、三条划痕时, 材料后表面沿划痕宽度方向的雪崩电离速率和光生电子速率分布. 图 4 熔融石英后表面的电离速率随划痕数量的变化 (a)雪崩电离速率分布; (b)光生电子速率分布

图 4 熔融石英后表面的电离速率随划痕数量的变化 (a)雪崩电离速率分布; (b)光生电子速率分布Figure4. Changes of the ionization rate of fused quartz with the number of scratches: (a) Avalanche ionization rate distribution; (b) photoelectron ionization rate distribution.

由图4可知, 缺陷熔融石英的雪崩电离速率和光生电子速率有相同的变化规律, 是由于两种电离速率都与场强成正相关的关系. 划痕调制使材料内的场强增大, 从而使缺陷材料的两种电离速率都大于理想情况, 且最大速率出现在光场最大值位置. 随着表面划痕的数量增加, 调制光场之间的相互干涉作用也随之增强, 从而使得两种电离速率的最大值均随划痕数量的增多而增大. 当表面存在三条划痕时, 两种电离速率都出现了数值接近的三个峰, 恰好与驻波场中的最大场强位置一致.

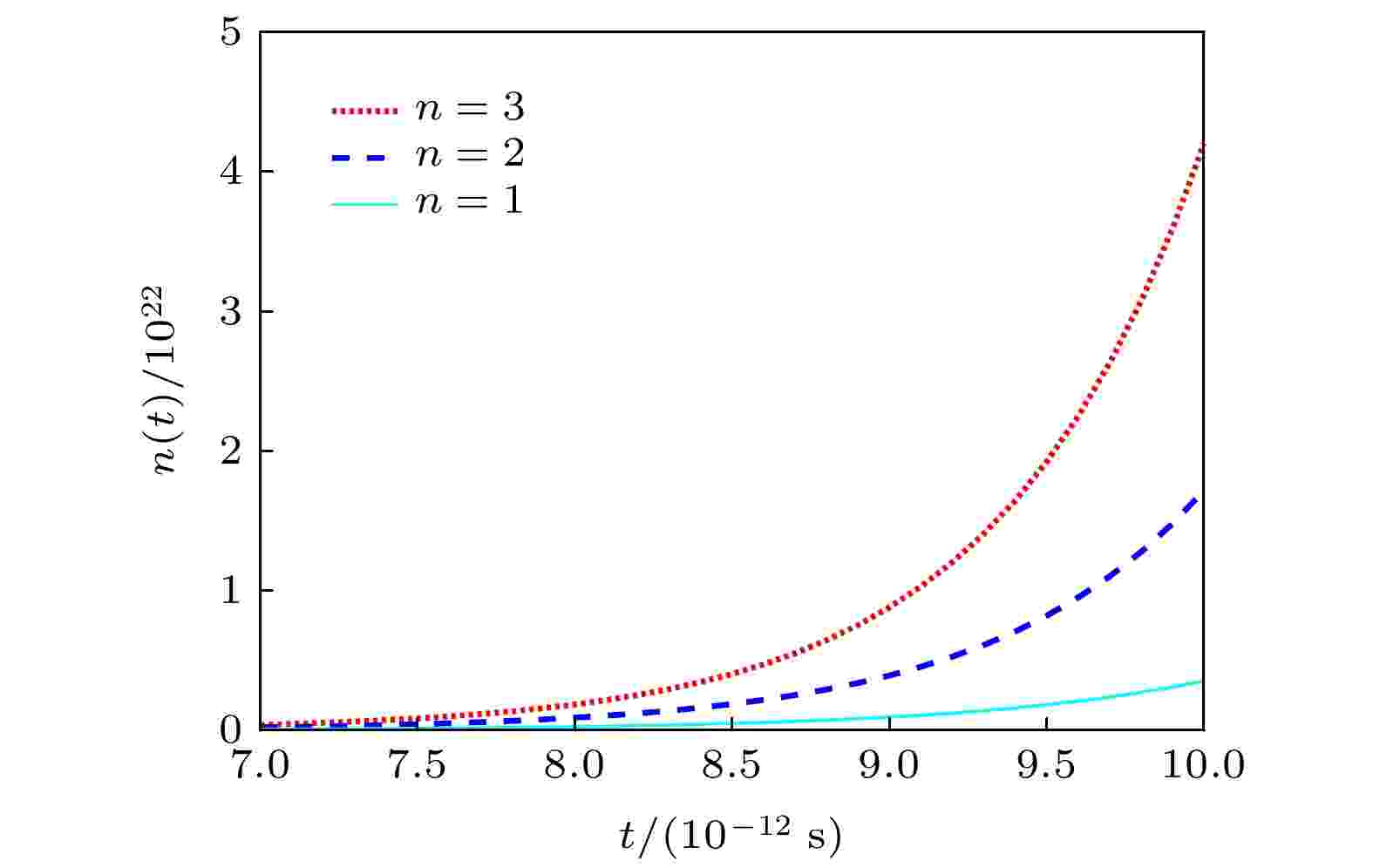

结合(9)式, 计算了划痕数量不同时, 缺陷熔融石英内自由电子随时间的增值规律, 如图5所示.

图 5 划痕数量不同的熔融石英内自由电子积累过程

图 5 划痕数量不同的熔融石英内自由电子积累过程Figure5. Free electron accumulation in fused quartz with different number of scratches.

从图5可以看出, 随着划痕数量的增加, 缺陷熔融石英材料内自由电子积累越快. 因为划痕增加时, 调制后的光场越强, 雪崩电离速率和多光子电离速率都增大, 因而材料更快积累自由电子, 也更易发生损伤.

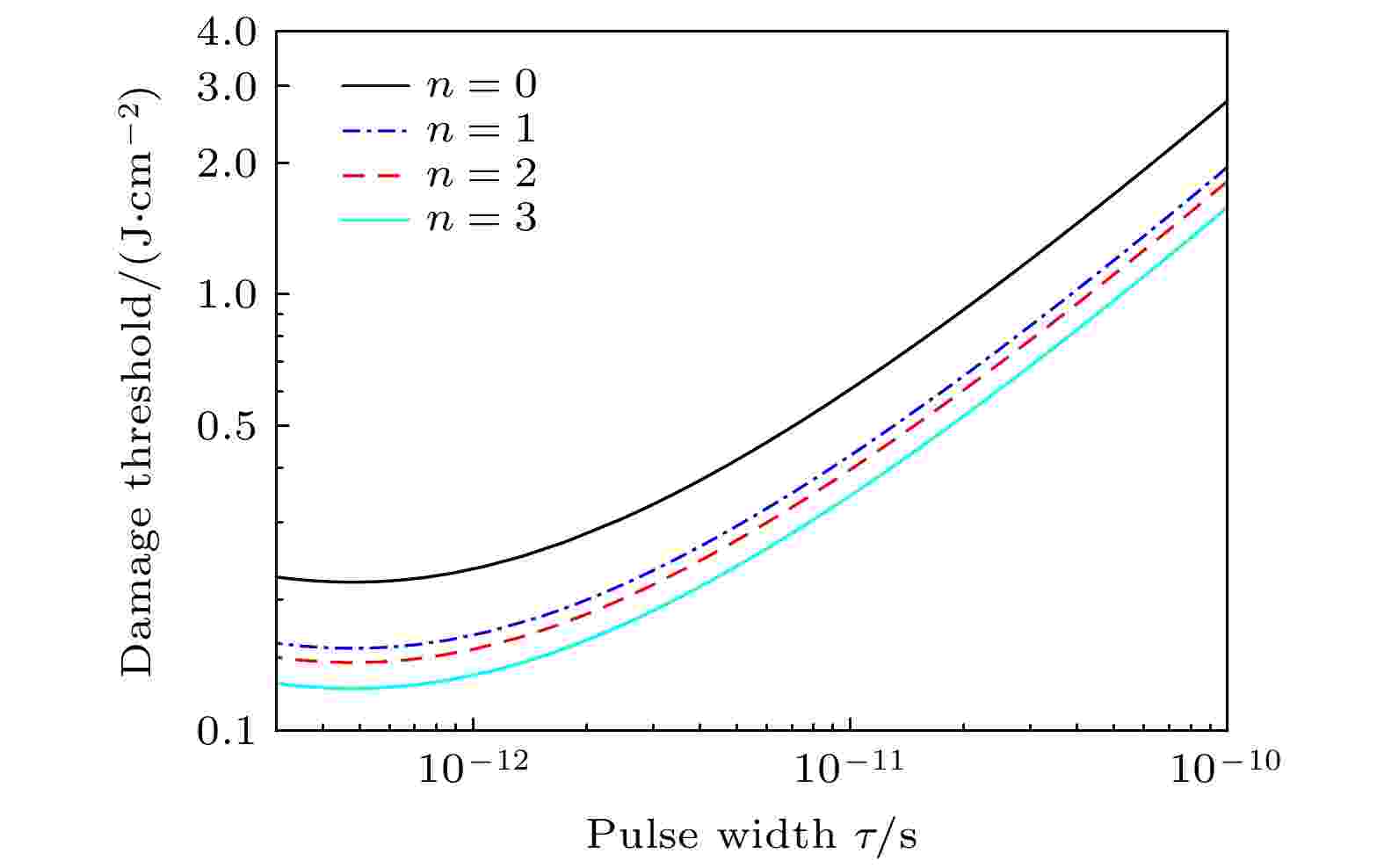

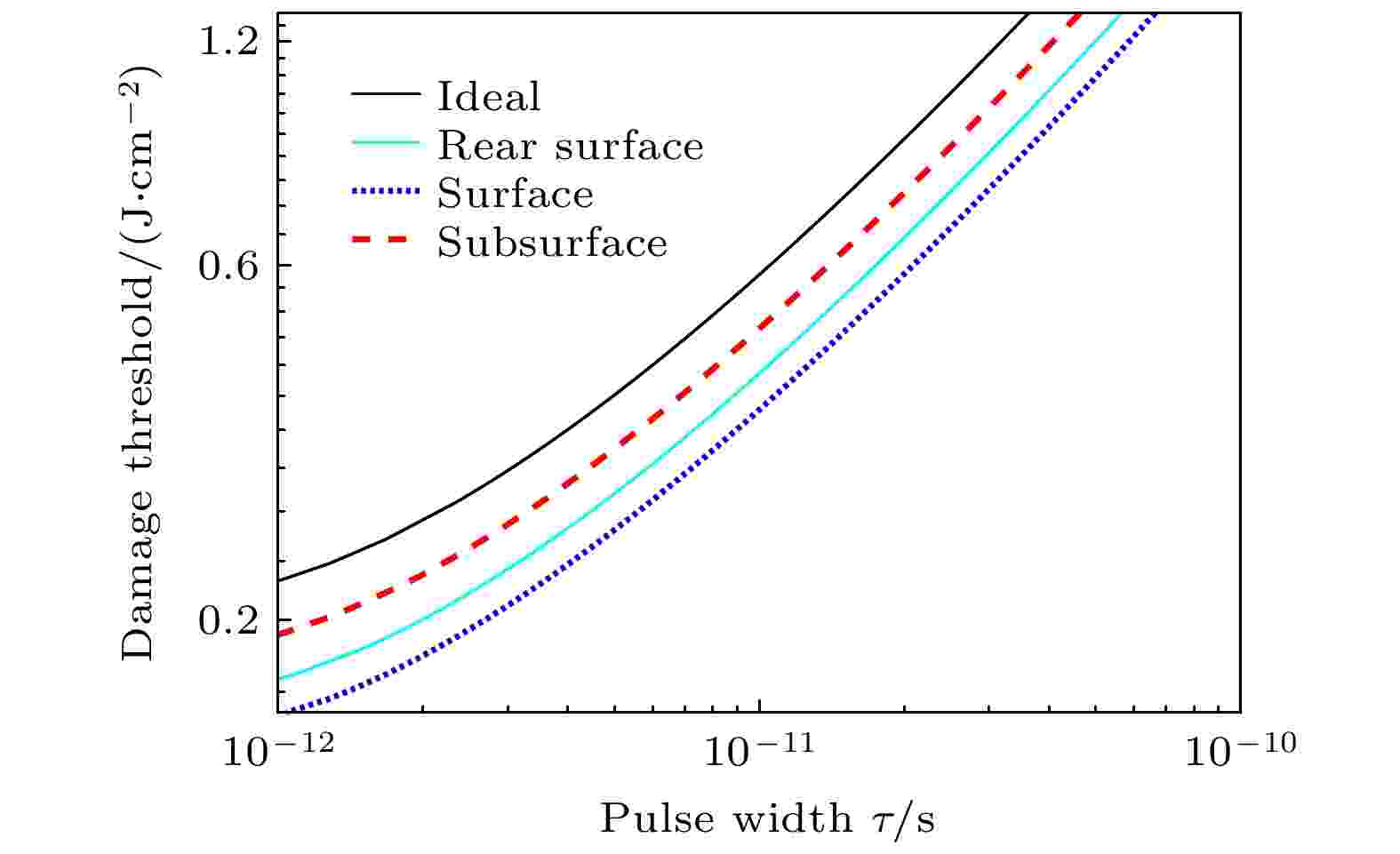

利用(12)式计算不同划痕数量缺陷熔融石英的损伤阈值, 如图6所示. 存在表面划痕缺陷时的损伤阈值明显低于理想表面的熔融石英. 划痕数量从0增加到3时, 由于调制后的场强随划痕数量的增多而增大, 因而损伤阈值随划痕数量的增加而降低. 当脉宽为10 ps时, 理想熔融石英的损伤阈值为0.53 J/cm2, 有三条划痕材料的阈值为0.35 J/cm2, 降低到理想阈值的66.1%.

图 6 不同划痕数量熔融石英的损伤阈值

图 6 不同划痕数量熔融石英的损伤阈值Figure6. Damage thresholds of fused quartz with different number of scratches.

2

5.2.不同位置划痕缺陷熔融石英的损伤特性

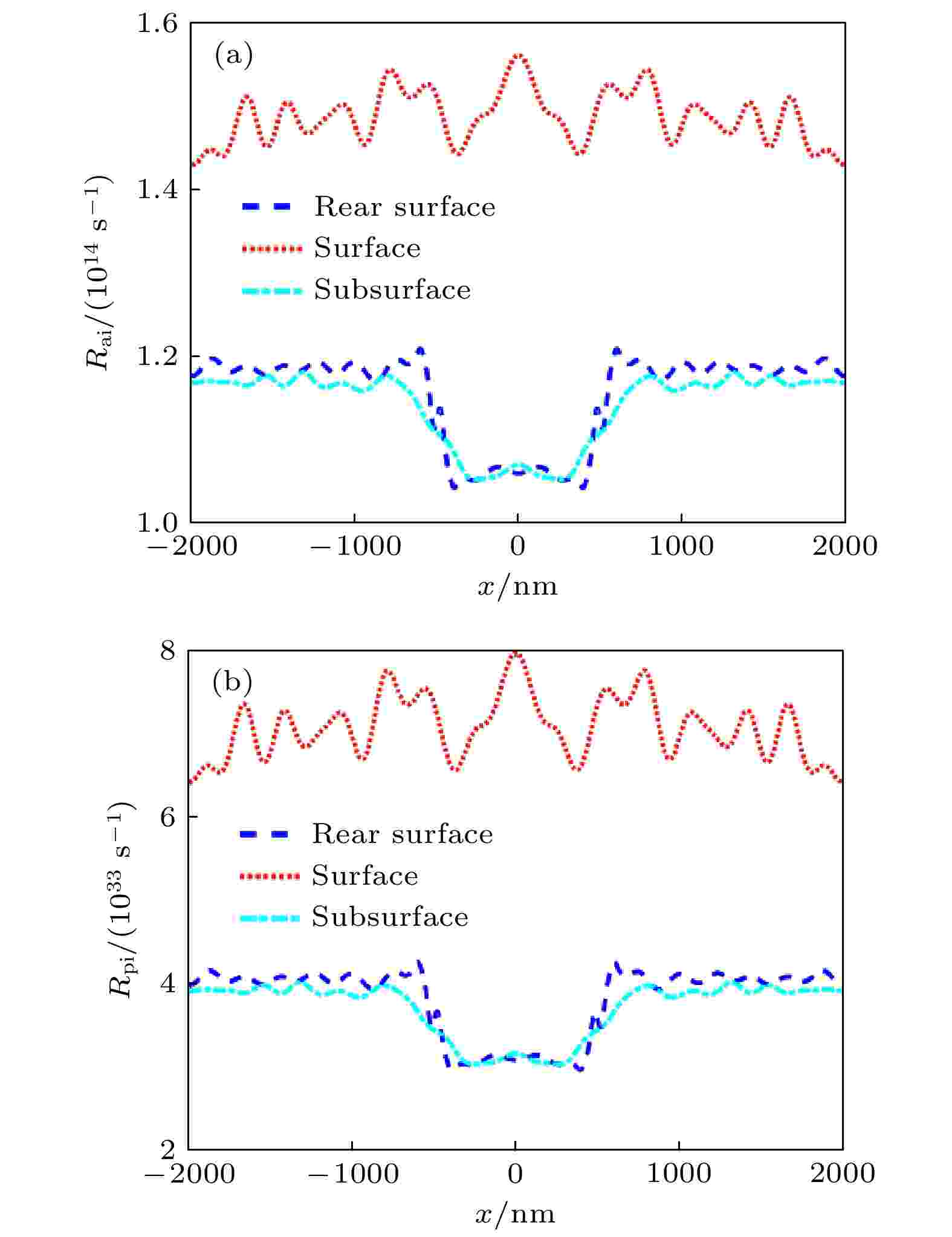

由于划痕缺陷位于材料不同位置时, 其驻波场分布不同, 从而使电离速率分布和材料的损伤特性不同. 下面分别计算缺陷位于上表面、亚表面和后表面时, 熔融石英后表面沿划痕宽度方向的雪崩电离速率和光生电子速率分布.由图7可知, 当划痕位于不同表面时, 其最大电离速率出现的位置不同. 若划痕位于材料亚表面或后表面, 最大电离速率出现在边缘两划痕位置附近, 且两种电离速率的最大值都低于划痕存在于上表面的情况, 这是因为划痕产生的附加相位项发生变化, 缺陷材料的最大场强大于理想情况. 划痕位于材料上表面时, 自由电子积累速度最快, 雪崩电离速率和光生电子速率的最大值分别为1.57 × 1014和7.99 × 1033 /s.

图 7 不同位置缺陷熔融石英的电离速率分布 (a)雪崩电离速率分布; (b)光生电子速率分布

图 7 不同位置缺陷熔融石英的电离速率分布 (a)雪崩电离速率分布; (b)光生电子速率分布Figure7. Ionization rate distribution of defective fused quartz at different locations: (a) Avalanche ionization rate distribution; (b) photoelectron ionization rate distribution.

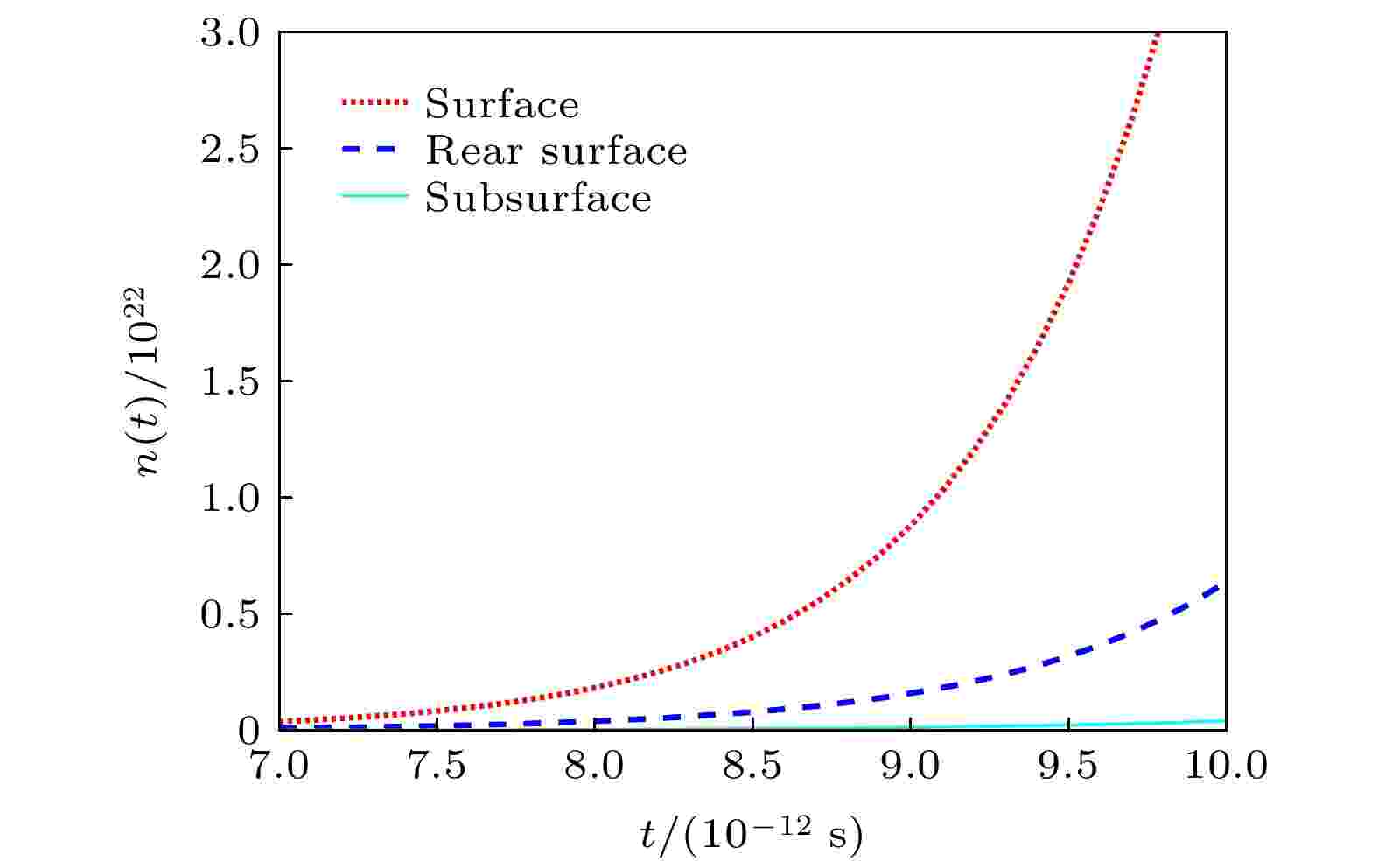

下面计算划痕位置不同时, 缺陷熔融石英内自由电子随时间的增值规律, 如图8所示.

图 8 划痕位置不同的熔融石英内自由电子积累

图 8 划痕位置不同的熔融石英内自由电子积累Figure8. Free electron accumulation in fused quartz with different scratch positions.

从图8可以看出, 划痕位置会影响缺陷熔融石英材料内自由电子积累速度. 由于划痕缺陷位于材料上表面时, 熔融石英内的调制光场更强, 雪崩电离速率和多光子电离速率更大, 因而材料自由电子增值越快. 相比而言, 划痕位于材料亚表面时, 自由电子增值最慢.

分别计算不同位置缺陷熔融石英的损伤阈值, 如图9所示. 缺陷材料的损伤阈值均低于理想材料. 对于缺陷熔融石英而言, 上表面存在缺陷时, 其损伤阈值低于亚表面和后表面缺陷情况. 当脉宽为10 ps时, 亚表面缺陷的熔融石英的损伤阈值为0.46 J/cm2, 为上表面缺陷熔融石英阈值的131.4%.

图 9 不同位置缺陷熔融石英的损伤阈值

图 9 不同位置缺陷熔融石英的损伤阈值Figure9. Damage thresholds of defective fused quartz at different locations.