全文HTML

--> --> -->PbTe具有非常优良的热电性能, 在19世纪60年代, 已用于航天领域放射性同位素热电发生器中[5]. 热电材料的转化效率由ZT值表示, ZT = α2σT/(κe + κL), 其中α, σ, T, κe, κL分别为塞贝克系数、电导率、温度、电子热导和晶格热导. 近十年的报道显示, p型PbTe具有更高的ZT值, 通过掺杂提高功率因子及利用化合物降低热导等诸多方法得到的PbTe-2Na-4SrTe[6], PbTe0.7S0.3:K[7], PbTe0.8S0.2:Na[8], PbTe0.85Se0.15-2Na-4SrTe[9], ZT值都可以达到2.2以上, 但n型PbTe的ZT值仍未能突破2, 同时掺杂I和Sb, 其最高ZT值可以达到1.8[10]. Pb在该材料中具有提高载流子浓度的作用. Pb过量可以降低晶格畸变提高PbTe的机械性能, 又能提升电性能[11], 同时, Pb作为沉淀相也会影响弛豫时间, 达到降低热导、提升热电性能的目的[12]. 但是Pb易挥发, Pb空位会使PbTe 产生n型p型转变的温度依赖性现象[13]. 相比于热电材料的研究, 介绍热电器件的文献较少, 热电接头作为热电器件重要组成, 其性能受剪切强度和接触电阻两方面的影响. PbTe基热电器件用纯金属作为电极材料, 很难实现有效连接[14], 而Ag作为PbTe的电极材料在高温时效之后仍能保持界面稳定[15], 但该方法不够经济[16]; PbTe接头利用FeCo基合金抑制扩散, 可降低界面接触电阻, 平均接触电阻为18 μΩ·cm2[17]; 用(PbTe)0.5Fe0.5作为PbTe与Fe之间的阻隔层, 接触电阻仅为10 μΩ·cm2, 以(PbTe)0.75Fe0.25作为缓冲层, 能够有效缓解PbTe和Fe因热膨胀系数差异过大造成的界面应力问题, 但二者工艺都较为复杂[18]; 用金属化薄膜作为PbTe与Cu中间层会表现出优良的界面电性能, 而直接以Cu作为PbTe的电极材料, 界面会有分散相形成, 不利于界面的稳定性[19]; PbTe0.9988I0.0012与Ni连接经823 K保温360 h后界面没有多余反应相生成[20], 但该工作并没有对热电接头的强度问题进行系统论述. 研究表明, Ni, Fe, W等材料具有抑制扩散的作用[21], 本实验引入以Fe作为主要组成物的复合电极, 除考虑Fe元素在生活中廉价且易得外, 还因为Fe本身具有优良的导电性, 而未在PbTe中掺杂其他元素的目的是减少多余化合物对界面研究的干扰.

作为热电模块, 电极材料的选择和设计应该具有较高的电导率和热导率, 在使用过程中异质界面交互扩散不过于剧烈, 避免电极材料进入热电材料一侧, 导致热电性能变差[22] . 文献报道过的关于热电材料连接更多局限于热电材料与纯金属电极材料连接[4], 或者在热电材料与电极之间添加中间层, 中间层材料的固有属性使得其作为热电材料与电极材料之间的过渡, 在平衡接触电阻和剪切强度之间的矛盾发挥重要作用, 以期望能够抑制扩散避免有害中间相的形成从而降低接触电阻[17]. Sakamoto等[23]发现了CoSi2, CrSi2, NiSi等化合物作为电极材料, 他们相比于Ni有更小的功函数, 因此与Mg2Si连接会表现出更低的接触电阻. 本课题组对Mg2Si与Ni组成的热电接头的界面进行了系统的探索, 与Ni金属电极相比, Mg2SiNi3与Mg2Si有更为接近的功函数, 有利于提高接头的电性能. 本实验也是通过引入Fe, Pb, Te三种元素组成的复合电极, 期望获得性能优良的PbTe基热电接头. 关于热电接头电性能的研究受到人们的广泛关注, 但受热冲击功的影响, 接头的剪切强度对热电器件使用过程的稳定性也发挥重要作用, 本文在探讨PbTe基热电接头界面电性能的同时, 也对其界面力学性能进行了研究.

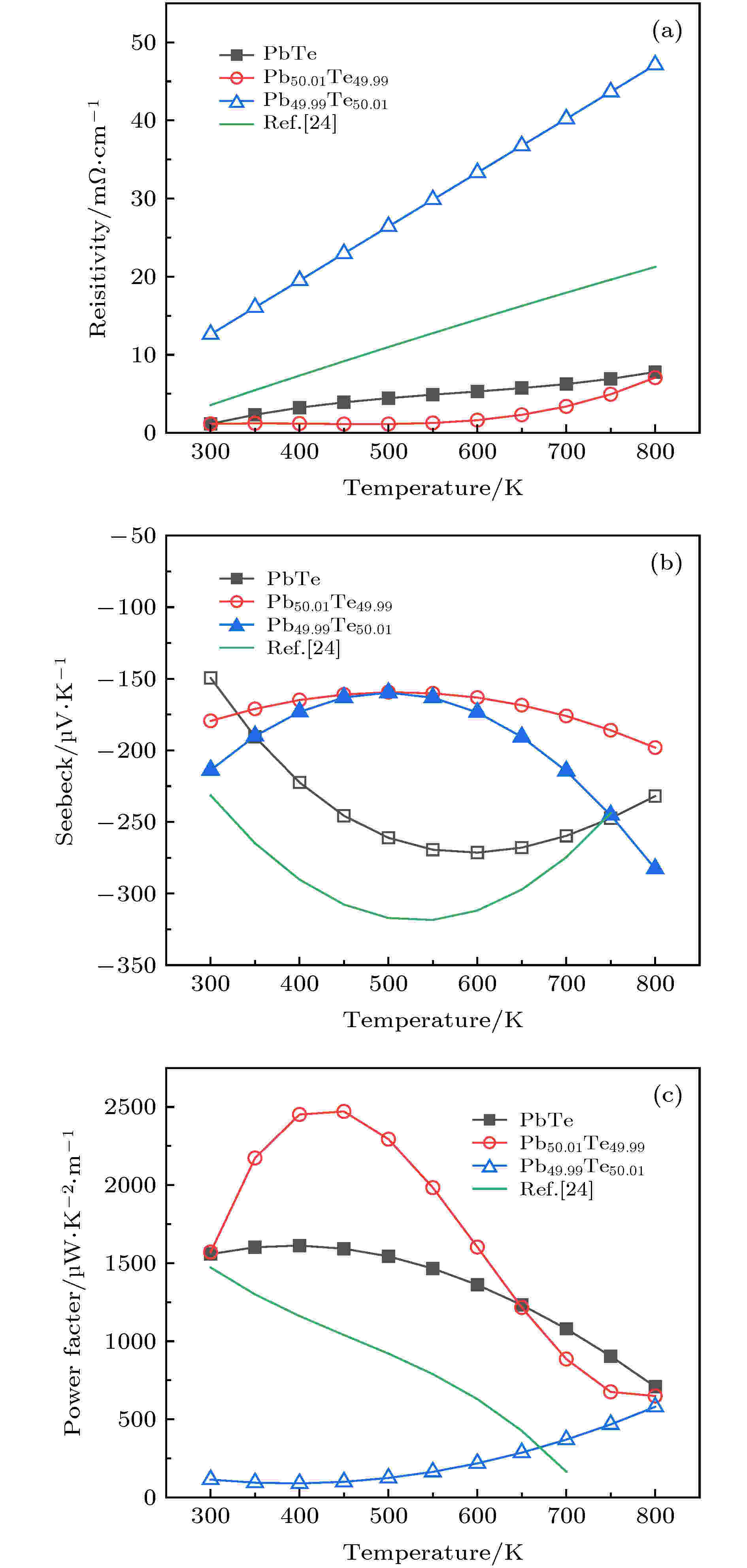

本次实验在热电材料一侧将Pb的比例适当提高, 以探索本征PbTe随Pb比例变化所遵循的规律[24]. 研究显示, 本征PbTe中, 微量的Pb过量, 有助于提升材料的热电性能, 同时过量的Pb能够弥补PbTe中的Pb空位, 降低晶格畸变, 提升热电材料的机械性能. 在电极材料一侧引入复合电极FexPb0.15Te1–x–0.15 (0.6 ≤ x ≤ 0.8), 利用电极材料的元素扩散形成中间层, 既能够通过有效扩散提高剪切强度, 又能利用中间层减小界面势垒, 降低接触电阻. 最终的实验结果表明, 利用复合电极获得的热电接头, 相对于纯Fe电极组成的热电接头, 剪切强度提高了近23%, 接触电阻降低了70%, 通过将掺杂的PbTe0.9988I0.0012与FeTe连接后, 界面接触电阻仅为13 μΩ·cm2, 与文献报道过的PbTe基热电接头最低接触电阻10 μΩ·cm2较为接近[18].

热电材料的制备: 将高纯度的Pb, Te按照Pb∶Te = 1∶1, Pb∶Te = 0.5001∶0.4999, Pb∶Te = 0.4999∶0.5001的原子比进行称量后装入试管, 抽真空并封装后进行熔炼, 在1000 ℃下保温6 h, 食盐水中进行淬火处理, 再在700 ℃下进行退火处理保温48 h, 得到块体样品, 将其在研钵中研磨后制成粉体, 进行放电等离子烧结(SPS, Dr.Sinter Lab 211Lx), 烧结温度为500 ℃, 压强为45 MPa, 并保温15 min, 得到PbTe, Pb50.01Te49.99, Pb49.99Te50.01三个样品, 将样品通过Seebeck测试系统(Namicro-3)进行电性能测试.

将以上的热电材料样品进行研磨, 与电极材料依次平铺在石墨模具里, 固定材料粉末Pb原子含量为15%, 改变Te的含量, 进行SPS, 烧结温度为600 ℃, 压强为40 MPa, 保温时间为20 min, 形成1号Pb50.01Te49.99/Fe, 2号Pb50.01Te49.99/Fe0.8Pb0.15Te0.05, 3号Pb50.01Te49.99/Fe0.7Pb0.15Te0.15和4号Pb50.01Te49.99/Fe0.6Pb0.15Te0.25样品的热电接头, 对接头进行450 ℃, 30 min退火处理. 对块体热电接头进行接触电阻和剪切强度的测试, 两个电流探针与样品两端连接, 并保持恒流, 一个电压探针位于样品的末端, 另一个电压探针沿样品长度方向扫描, 根据测试电流以及两探针之间电压变化计算出界面接触电阻, 测试过程示意图如图1(a)所示, 测试的样品的规格为3 mm × 3 mm × h (4—5 mm), h代表试样厚度. 采用微机控制的电子万能试验机(DNS200)测试了试样界面的抗剪强度, 测试样本规格是7 mm × 7 mm × h (4—5 mm), h代表试样厚度. 该实验过程的示意图如图1(b)所示. 通过扫描电子显微镜(SEM, Zeiss EVO18)以及所装配的能谱仪(EDS, Oxford INCA)测定了样品的微观结构、元素分布和相组成, 利用X射线衍射仪(DX2000)对样品进行物相鉴定.

图 1 (a) 热电接头Fe/PbTe界面接触电阻测试示意图; (b) 热电接头PbTe/Fe抗剪强度测试示意图

图 1 (a) 热电接头Fe/PbTe界面接触电阻测试示意图; (b) 热电接头PbTe/Fe抗剪强度测试示意图Figure1. (a) Schematic diagram of thermoelectric joint Fe/PbTe interface contact resistance test; (b) schematic diagram of thermoelectric joint PbTe/Fe shear strength test.

将50% PbTe和50% Fe均匀混合制备中间层材料, 放入石墨模具, 进行SPS烧结, 烧结温度为600 ℃, 压强为40 MPa, 保温时间为20 min. 对样品进行电性能测试及具体成分分析.

图 2 (a), (b), (c) PbTe, Pb50.01Te49.99, Pb49.99Te50.01以及文献[24]中本征PbTe的电阻率、Seebeck系数和功率因子随温度的变化

图 2 (a), (b), (c) PbTe, Pb50.01Te49.99, Pb49.99Te50.01以及文献[24]中本征PbTe的电阻率、Seebeck系数和功率因子随温度的变化Figure2. (a), (b), (c) PbTe, Pb50.01Te49.99, Pb49.99Te50.01 and literature intrinsic PbTe[24] resistivity, Seebeck coefficient and power factor with temperature schematic diagram.

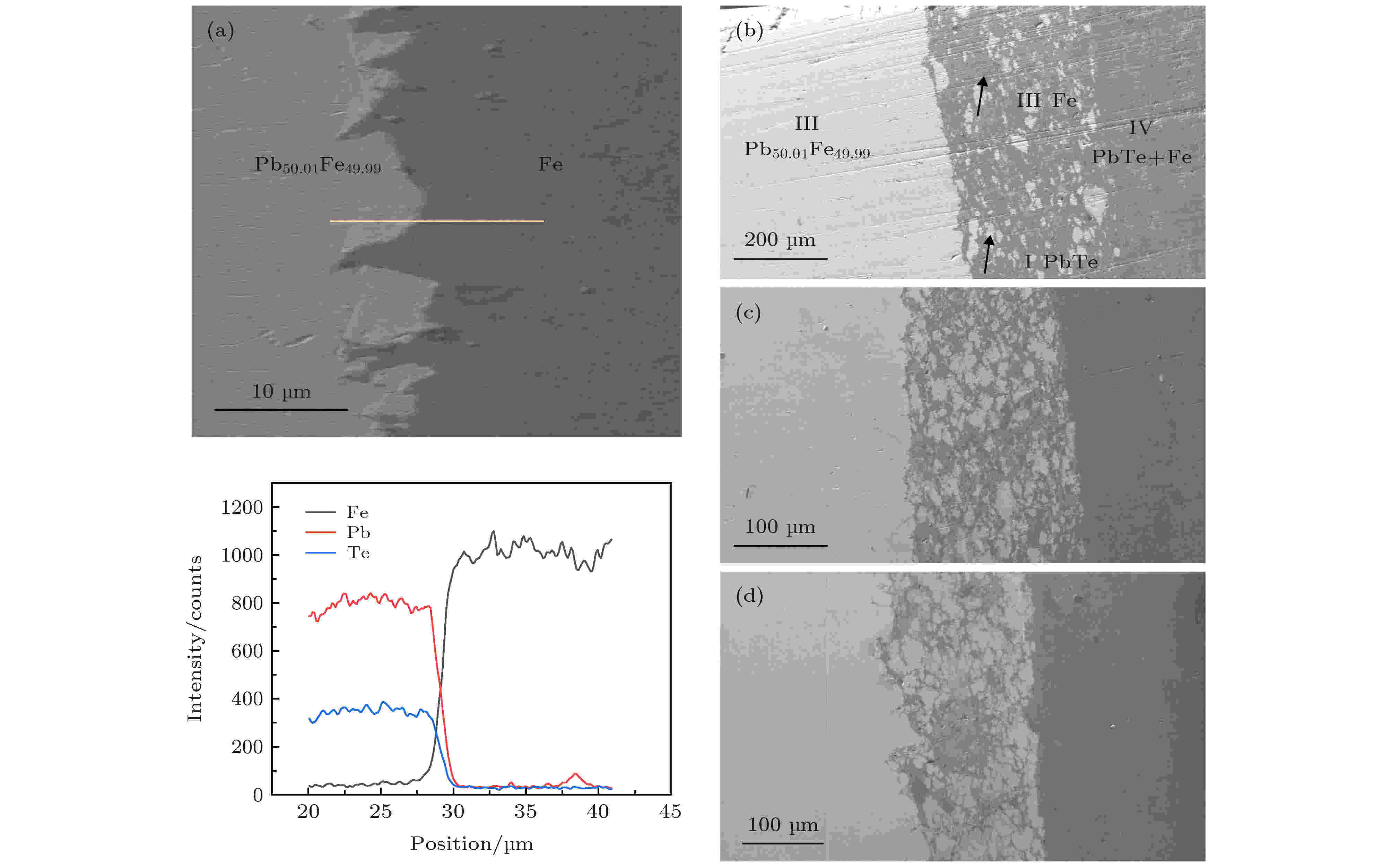

图3(a)为600 ℃保温20 min条件下Pb50.01Te49.99与Fe界面结构, 可以看到, 尽管接头实现了连接, 但界面没有反应物生成和晶界渗透的现象. 这种情况下的热电接头的强度较低, 说明此种条件下Fe原子向Pb50.01Te49.99有一定程度的扩散, 但没有形成较强的冶金结合接头. 经查阅文献可知, Fe在PbTe界面饱和浓度C0 = 2%, 扩散时间t = 3600 s[26], 符合非稳态扩散过程. 非稳态扩散方程式为

图 3 (a) 1号样品 (Pb50.01Te49.99/Fe)EDS能谱分析图; (b), (c), (d) 样品2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/ Fe0.6Pb0.15Te0.25)的扫描图片

图 3 (a) 1号样品 (Pb50.01Te49.99/Fe)EDS能谱分析图; (b), (c), (d) 样品2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/ Fe0.6Pb0.15Te0.25)的扫描图片Figure3. (a) EDS spectrum analysis of sample 1 (Pb50.01Te49.99/Fe); (b), (c), (d) scan pictures of sample 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/Fe0.6Pb0.15Te0.25).

综上可知, 纯Fe并不适合作为Pb50.01Te49.99的电极材料. 研究发现, (PbTe)0.5Fe0.5作为中间层具有降低接触电阻的作用[18], 但是中间层的引入, 会在热电材料与电极材料之间形成界面, 界面是杂质和缺陷的聚集区, 不利于热电接头的有效连接. 而引入复合电极, 在连接界面处形成相同组成的中间层, 在降低接触电阻的同时, 也会避免界面缺陷对接头造成的不利影响.

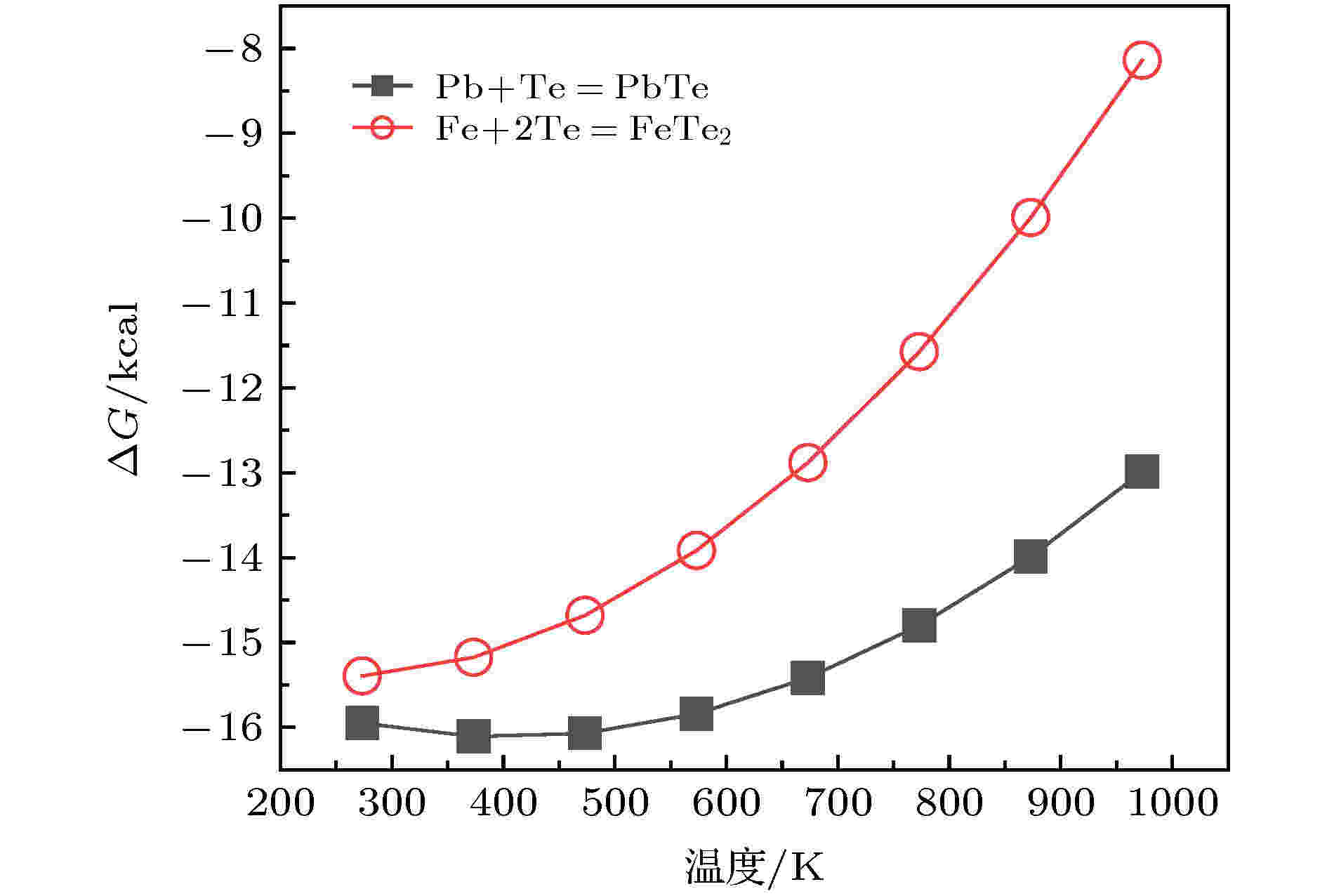

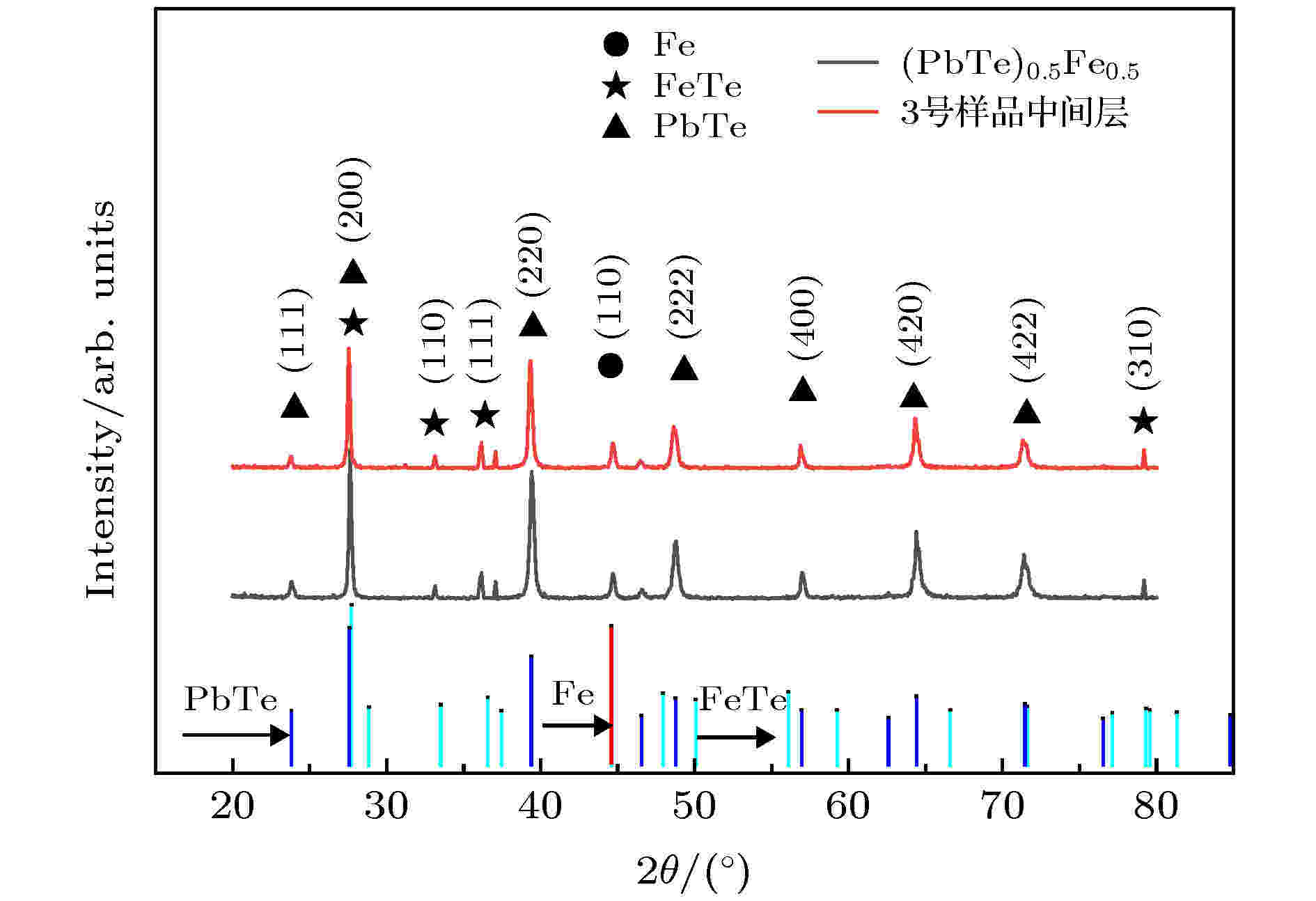

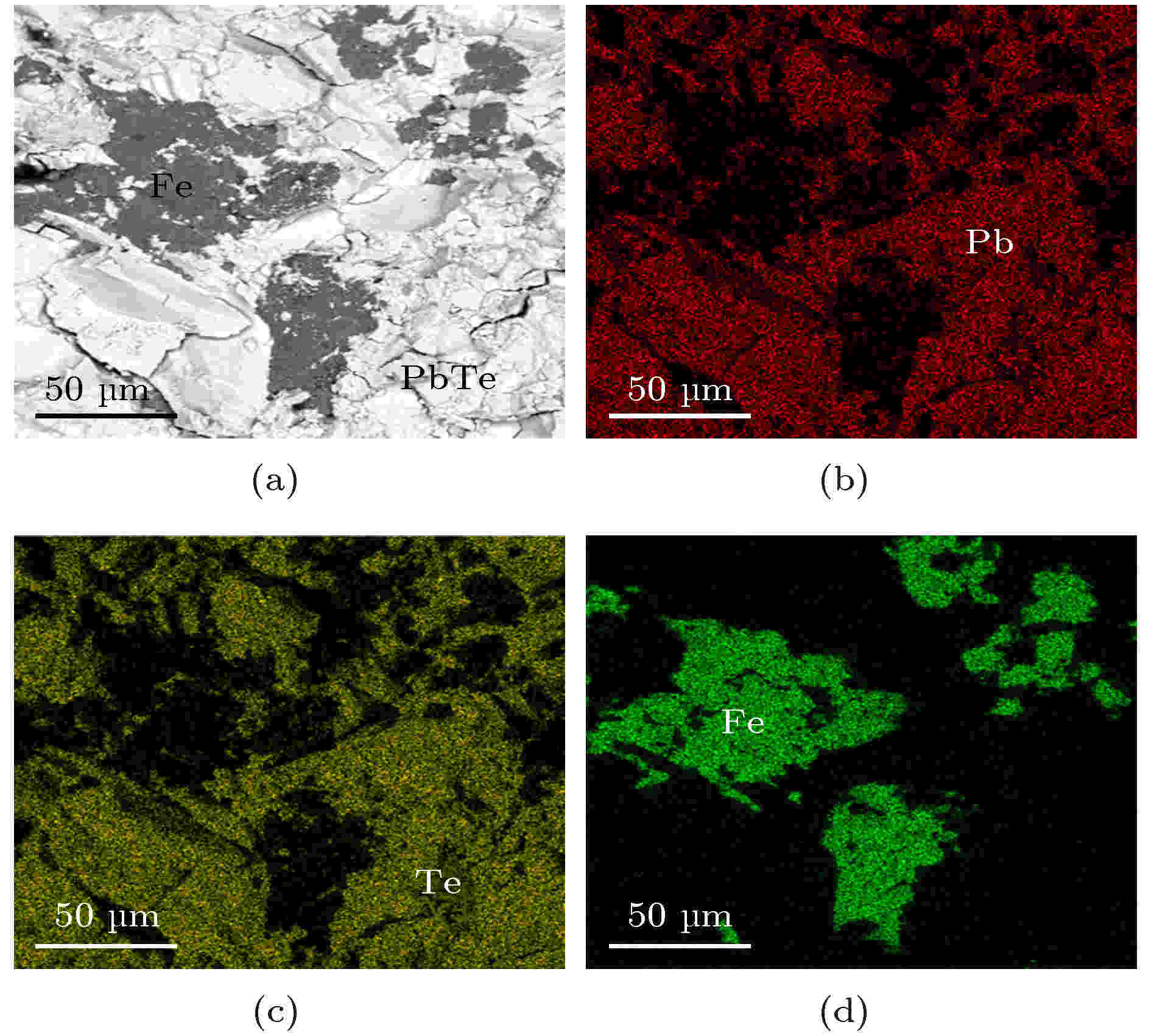

在Fe粉中加入Pb和Te, 利用引入元素自扩散会在界面处形成如图3(b)—(d)所示的中间层, 而纯Fe电极在Pb50.01Te49.99中的扩散能力微弱, 引入复合电极后, Fe却表现出了很强的扩散能力, 深度达到400 μm, 这是由于Te在Pb50.01Te49.99中能够进行深度扩散, 而Pb和Fe均希望能与之发生反应, 会随着Te共同进行扩散. PbTe和Fe不会发生化学反应, 那么中间层(PbTe)0.5Fe0.5绝大部分组成物是PbTe和Fe的混合. 表1表明了图3(b)中的I、II区域分别是PbTe和Fe, 这说明在扩散过程中, 界面处聚集了Fe, Pb, Te三种元素. 图4为Te分别与Fe和Pb发生反应的吉布斯自由能对比. 由图4可知, 273—973 K的温度范围内, Pb + Te = PbTe的反应更容易发生, 因此可以推测引入复合电极后, 界面处的物质组成绝大部分是PbTe和Fe的混合物. 图5为(PbTe)0.5Fe0.5和3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)中间层材料XRD图. 从图5可以看出, 中间层主相是具有NaCl晶体结构的PbTe以及大量的Fe, 与此同时中间层材料出现了FeTe, 由于3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)中间层扫描图片与文献[18]中提到的(PbTe)0.5Fe0.5相似, 经打磨去掉热电材料一侧之后, 对其进行了XRD测试, 结果同样发现了FeTe.

| 区域 | Pb/at% | Te/at% | Fe/at% |

| I | 48.97 | 51.03 | 0 |

| II | 0 | 3.25 | 96.75 |

表1图3(b)中I、II区域的EDS能谱分析

Table1.EDS spectrum analysis of region I and region II in Fig. 3(b).

图 4 Te分别与Fe和Pb发生反应的吉布斯自由能对比

图 4 Te分别与Fe和Pb发生反应的吉布斯自由能对比Figure4. Comparison of Gibbs free energy of Te reacting with Fe and Pb respectively.

图 5 (PbTe)0.5Fe0.5和3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)中间层材料XRD图

图 5 (PbTe)0.5Fe0.5和3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)中间层材料XRD图Figure5. (PbTe)0.5Fe0.5 and sample 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15) XRD pattern of interlayer material.

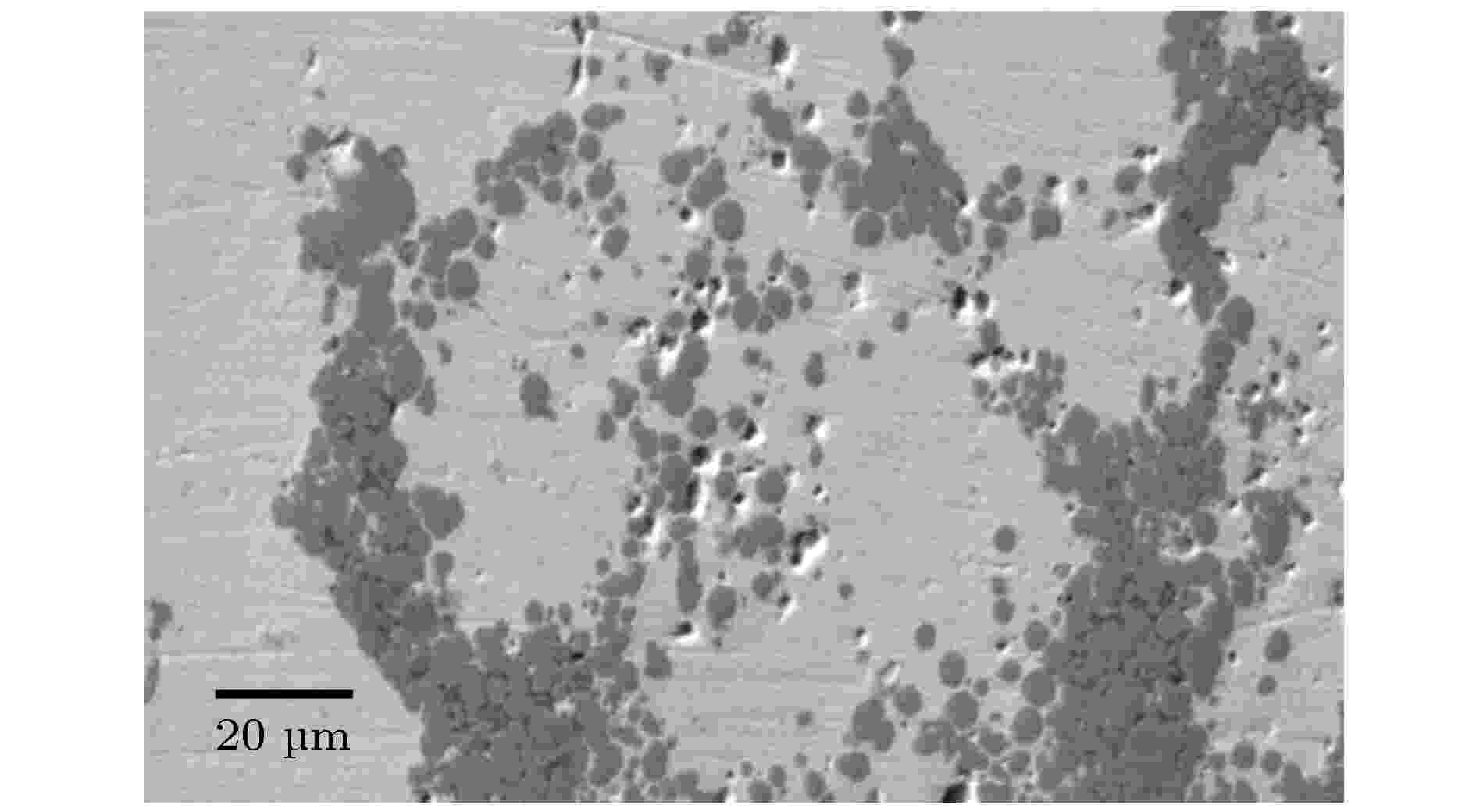

图6为500 ℃保温10 d后3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15) 界面处扫描图片, 可以看到界面处出现孔洞等缺陷, 大小在1—2 μm之间的, 属于柯肯达尔孔洞[27], 由于Te和Fe的交互扩散速度不一致, 在扩散速度较快的Te一侧会形成分散或集中的空位, 较慢的一侧会形成点阵膨胀.

图 6 500 ℃ 保温10 d 后3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)的扫描图

图 6 500 ℃ 保温10 d 后3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)的扫描图Figure6. Scanning diagram of sample 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15) at 500 ℃ for 10 d.

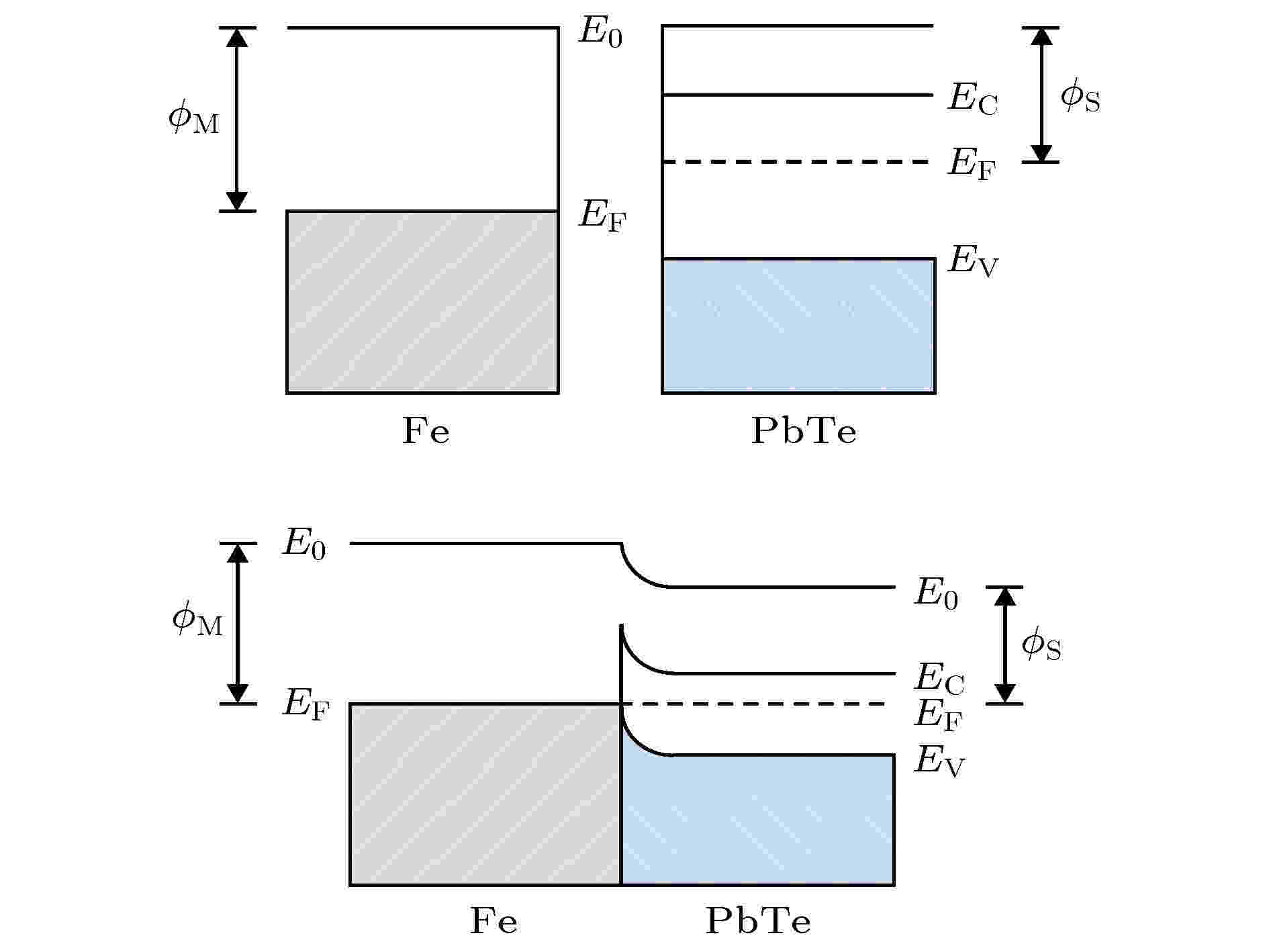

Fe和PbTe两种异质界面接触后, 异种材料功函数的差异会引起能带弯曲, 产生界面接触势垒, 这个接触势垒会作用于接触电阻, 并成为接触电阻的一部分. PbTe功函数ΦS = 3.95 eV[28], Fe的功函数ΦM = 4.5 eV, 界面处将形成0.55 eV的接触势垒. 如图7所示, 当两者接触时, PbTe内的电子会流向Fe, 直到形成稳定的费米能级, 最终PbTe与Fe形成肖特基接触. 而在界面处形成新的化合物FeTe, 对于这种物质相关研究较少, 并没有其物理化学性能的相关介绍, 但却有文献报道过FeTe与Bi2Te3连接后存在界面超导现象, 说明该物质电性能优良[29], 因此极有可能微量的FeTe与Pb50.01Te49.99形成新的接触势垒, 其大小小于0.55 eV从而降低接触电阻. 图5显示引入复合电极的3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)中间层物质组成与(PbTe)0.5Fe0.5相同, 说明利用复合电极中元素的自扩散会形成相同中间层, 同样能够达到降低接触电阻的目的.

图 7 Fe电极与PbTe在接触前后的能带变化情况

图 7 Fe电极与PbTe在接触前后的能带变化情况Figure7. Energy band changes of Fe electrode and PbTe before and after contact.

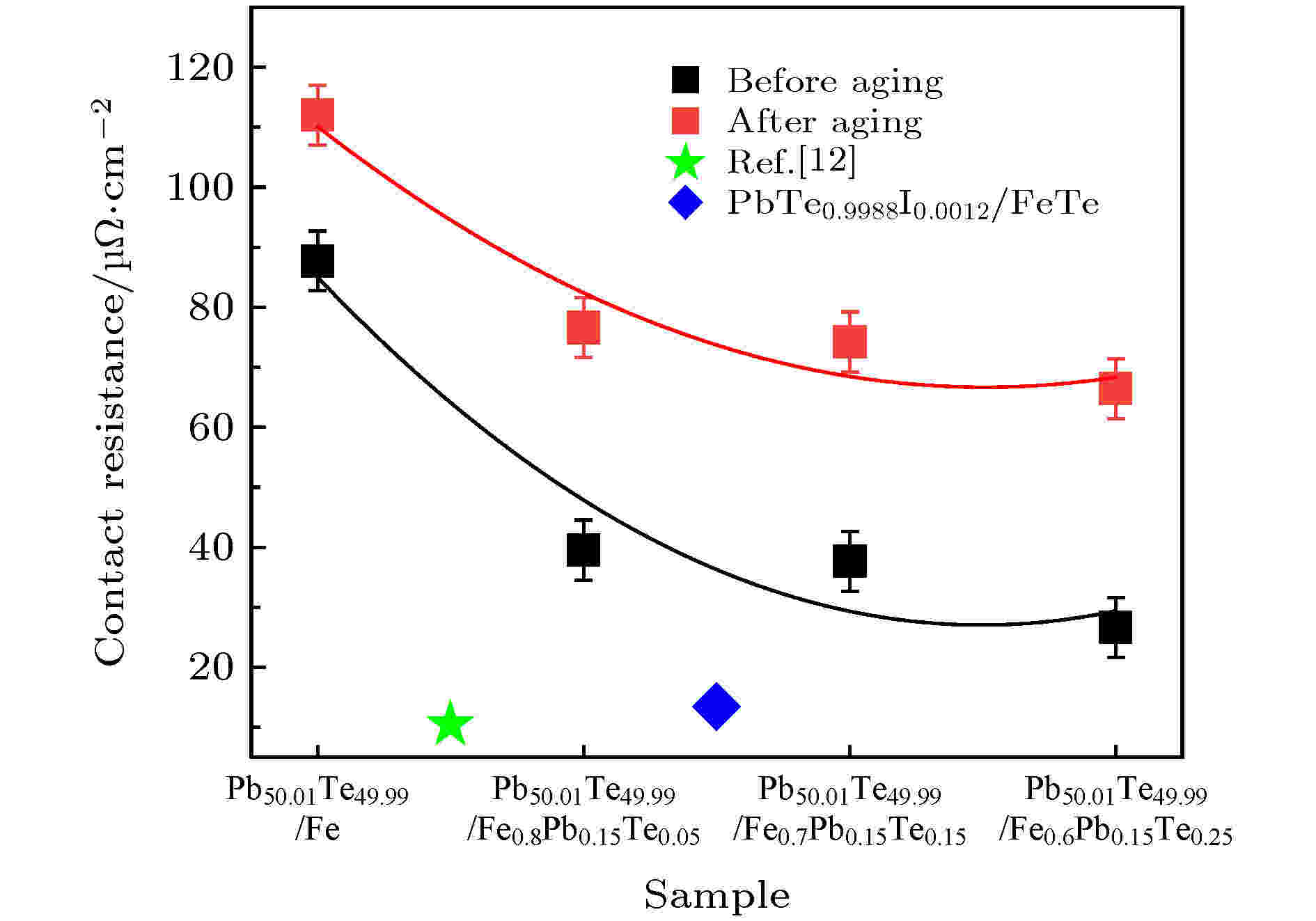

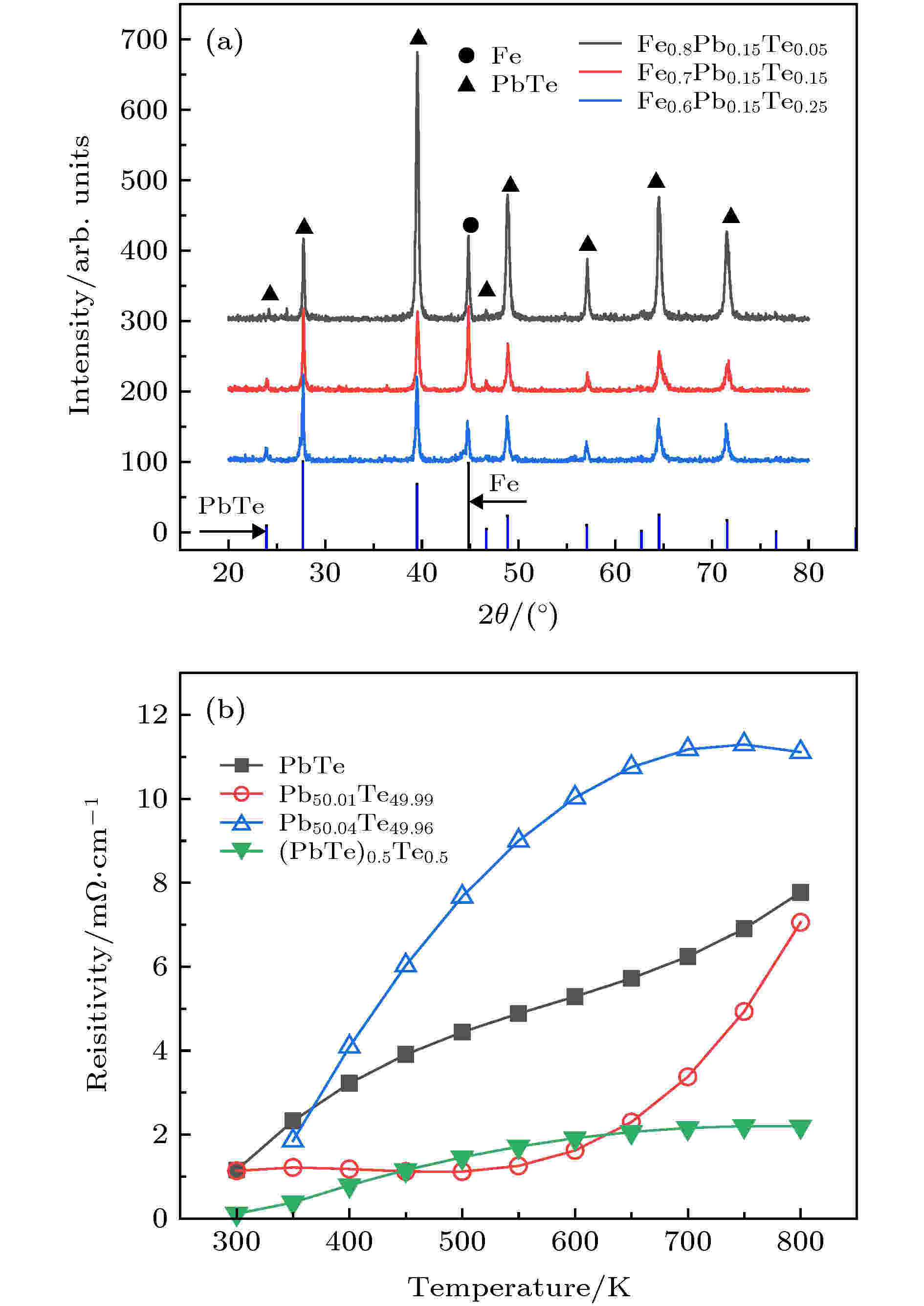

图8是4个样品室温下的接触电阻变化, 随着复合电极的引入, 2(Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4(Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)号样品的接触电阻相较于纯Fe电极的热电接头均有不同的下降, 其中4号样品(Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)接触电阻最小, 为26.6 μΩ·cm2. 相较于其他切线, 从1(Pb50.01Te49.99/Fe)号样品到2(Pb50.01Te49.99/Fe0.8Pb0.15Te0.05)号样品曲线切线的斜率更大, 意味着引入复合电极对于降低接触电阻有着十分明显的作用, 而随着电极材料Te的含量升高, 接触电阻仍有下降趋势, 但是效果并不显著. 这可能是由于多余的Te会与Fe反应生成其他的化合物, 相较于FeTe, 对于接触电阻的影响并不大. 且经过10 d 500 ℃时效之后, 4个样品的接触电阻均有不同程度的上升, 导致接触电阻升高的原因有三种: 1) 中间层存在缺陷; 2) 接触层较差的电导率; 3) 由于扩散作用导致热电材料一侧载流子浓度发生变化[17]. 界面处柯肯达尔孔洞的形成会是造成接触电阻上升的第一种原因. 由图8(a)可知中间层材料(PbTe)0.5Fe0.5电阻率明显低于PbTe的电阻率, 其导电性能良好, 且由图8(b)可知复合电极是由PbTe和Fe组成, 与中间层材料大部分组成物相同, 中间层与电极材料间的接触电阻可忽略, 所以不存在中间层电性能变差对接触电阻的影响, 但是时效过程中会存在如下两种情况: 一种是Pb的挥发, 导致在连接过程中Pb50.01Te49.99中Pb含量降低, 电阻率升高; 另一种情况是微量的Te会与Fe发生反应, 使Pb的含量有微小的提高, 但不足以导致电阻率降低, 如图9(a)所示, Pb50.04Te49.96从300—800 K的电阻率反而要高于Pb50.01Te49.99, 这种热电材料电性能跃迁的现象在BiTe等材料中也有所出现[17], 这两种情况都会使接头的接触电阻升高. Fe的扩散, 相当于将Fe掺杂进PbTe, 掺杂后的载流子浓度较本征的更低[30], 而载流子浓度越低, 接触电阻越大[4], 这是导致接触电阻升高的第三种原因. 虽然时效后接触电阻普遍升高, 但引入复合电极的2(Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4(Pb50.01Te49.99/Fe0.6Pb0.15Te025)号样品相较于1号纯Fe电极的热电接头仍表现出更低的接触电阻.

图 8 1 (Pb50.01Te49.99/Fe), 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/ Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)号样品500 ℃, 保温10 d时前后接触电阻对比

图 8 1 (Pb50.01Te49.99/Fe), 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/ Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)号样品500 ℃, 保温10 d时前后接触电阻对比Figure8. Samples 1 (Pb50.01Te49.99/Fe), 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/Fe0.6Pb0.15Te0.25) contact resistance before and after aging at 500 ℃, 10 d.

图 9 (a) 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/ Fe0.6Pb0.15Te0.25)号热电接头的电极一侧XRD 图; (b) PbTe, Pb50.01Te49.99, Pb50.04 Te49.96, (PbTe)0.5Fe0.5的电阻率随温度的变化

图 9 (a) 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/ Fe0.6Pb0.15Te0.25)号热电接头的电极一侧XRD 图; (b) PbTe, Pb50.01Te49.99, Pb50.04 Te49.96, (PbTe)0.5Fe0.5的电阻率随温度的变化Figure9. (a) XRD patterns of the electrode side of thermoelectric connectors 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/ Fe0.6Pb0.15Te0.25); (b) variation of the resistivity of PbTe, Pb50.01Te49.99, (PbTe)0.5Fe0.5, Pb50.04Te49.96 with temperature.

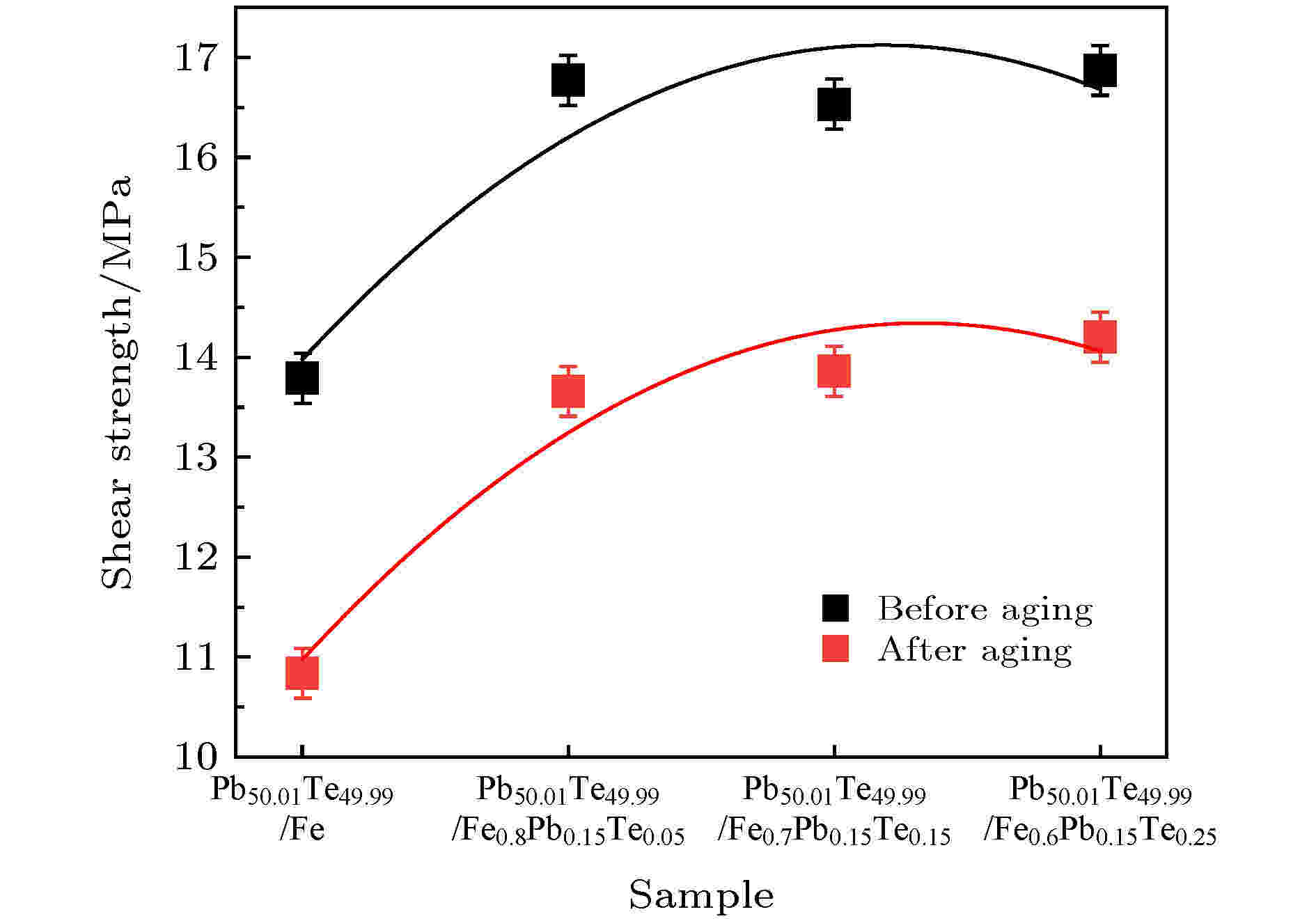

图10是3号样品(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15)做完剪切之后样品断面微观形貌, 断口在大块PbTe处存在解理面, 属于脆性断裂. 但也存在Fe的断口, 属于韧性断裂. 由图11可知, 相较于1号样品(Pb50.01Te49.99/Fe)简单的微量扩散连接, 引入复合电极的2(Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3(Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4(Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)号样品有着明显的剪切强度的提升. 且4号样品(Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)的性能最为优异, 剪切强度达到了16.87 MPa. 经时效之后, 接头剪切强度均有不同程度的降低, Fe的热膨胀系数是11.8 × 10–6 K–1, PbTe的热膨胀系数是18 × 10–6 K–1, 二者热膨胀系数的差异, 并且没有中间层作为过渡, 会使纯Fe电极热电接头在时效过程中由于热应力的存在而产生裂纹等缺陷, 进而导致剪切强度降低. 而时效之后柯肯达尔孔洞在中间层区域聚集, 孔洞缺陷的存在是导致引入复合电极的热电接头剪切强度下降的主要原因, 热电接头要达到应用的标准需要在10 MPa以上, 而即便是经过时效之后, 引入复合电极的样品仍然远远满足使用要求.

图 10 Pb50.01Te49.99/Fe0.7Pb0.15Te0.15连接界面处微观组织和元素面分布 (a) 微观组织; (b) Pb元素; (c) Te元素; (d) Fe元素

图 10 Pb50.01Te49.99/Fe0.7Pb0.15Te0.15连接界面处微观组织和元素面分布 (a) 微观组织; (b) Pb元素; (c) Te元素; (d) Fe元素Figure10. Pb50.01Te49.99/Fe0.7Pb0.15Te0.15 microstructure and element surface division at the connection interface: (a) Microstructure; (b) Pb element; (c) Te element; (d) Fe element.

图 11 1 (Pb50.01Te49.99/Fe), 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)号样品10 d, 500 ℃时效前后剪切强度对比

图 11 1 (Pb50.01Te49.99/Fe), 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/Fe0.6Pb0.15Te0.25)号样品10 d, 500 ℃时效前后剪切强度对比Figure11. Shear strength comparison of samples 1 (Pb50.01Te49.99/Fe), 2 (Pb50.01Te49.99/Fe0.8Pb0.15Te0.05), 3 (Pb50.01Te49.99/Fe0.7Pb0.15Te0.15), 4 (Pb50.01Te49.99/ Fe0.6Pb0.15Te0.25) before and after aging at 500 ℃ 10 d.

感谢美国西北大学的Jeffery Snyder G教授及其团队在性能测试和数据分析方面给予的帮助.