全文HTML

--> --> -->自20世纪90年代初氮化镓基蓝光LED发明以来[1], 全彩的大屏幕LED显示已成为可能. 早期的LED显示屏像素采用红绿蓝(RGB)三基色的LED结合而成, 由于封装体尺寸较大, 使得像素间距达到20 mm (pixel pitch 20 mm, P20)左右. 随着芯片尺寸缩小和封装水平提高, 目前市场上像素间距为3 mm (P3)的显示屏已经很常见. 进一步地, 芯片尺寸达到100 μm左右, 工业上称之为mini-LED, 像素间距能够达到0.2 mm (P.2)左右, mini-LED尺寸基本达到目前LED常用生产技术的极限. 在芯片尺寸和OLED可比的情况下, 亮度、对比度和可靠性等方面mini-LED显示了巨大的优势. 微米LED (micro-LED)则进一步把芯片尺寸缩减至50 μm以下, 由于micro-LED芯片尺寸小、集成度高和自发光等特点, 在显示方面与LCD、OLED相比在亮度、分辨率、对比度、能耗、使用寿命、响应速度和热稳定性等方面具有更大的优势[2].

Micro-LED的技术来源于1992年的美国贝尔实验室微盘激光器技术[3]. 2000年Jin等[4]首次制备了基于Ⅲ族氮化物的micro-LED, 2001年Jiang等[5]报道了用于显示的芯片尺寸为12 μm、10 × 10阵列的蓝光micro-LED; 2004年Jeon等[6]报道了芯片尺寸为20 μm、64 × 64阵列的紫外(ultraviolet, UV) micro-LED; 2013年Liu等[7]报道了芯片尺寸为50 μm、图像分辨率为360 ppi的紫外和RGB micro-LED, 其研究组在2014年报道了芯片尺寸为15 μm、图像分辨率为1700 ppi的蓝光micro-LED[8,9]; 2015年Han等[10]报道了采用UV光激发量子点来实现颜色转换的方法制备得到了芯片尺寸为35 μm的全彩RGB micro-LED; 2017年Templier等[11]报道了基于硅衬底的芯片尺寸约为2 μm的蓝光micro-LED; 2020年Bai等[12]报道了采用无需刻蚀的方法制备得到蓝宝石衬底上芯片尺寸为3.6 μm的绿光micro-LED. Micro-LED显示技术在不断地向前发展, 表1为2001年至2020年6月micro-LED在显示应用上的部分研究进展.

| Year | Substrate | Pixel size/μm | Pixel pitch/μm | Array | Wavelength | Group | Reference |

| 2001 | Sapphire | 12 | 50 | 10 × 10 | Blue | Jiang H X, et al. | [5] |

| 2004 | Sapphire | 20 | 30 | 64 × 64 | UV | Dawson M D, et al. | [6] |

| 2011 | Sapphire | 12 | 15 | 640 × 480 | Green/Blue | Jiang H X, et al. | [13] |

| 2013 | Sapphire | 50 | 70 | 60 × 60 | RGB/UV | Liu Z J, et al. | [7] |

| 2014 | Sapphire | 15 | ~20 | 256 × 192 | Blue | Lau K M, et al. | [8] |

| 2014 | Si | 45 | 100 | 10 × 10 | Blue | Dawson M D, et al. | [14] |

| 2015 | Sapphire | 35 | 40 | 128 × 128 | RGB | Kuo H C, et al. | [10] |

| 2017 | Si | 2 | 3 | — | Blue | Templier F, et al. | [11] |

| 2017 | Sapphire | 5 | 10 | 873 × 500 | Green/Blue | Templier F, et al. | [15] |

| 2019 | Si | — | 40 | 64 × 36 | Blue | Lau K M, et al. | [16] |

| 2019 | Sapphire | 3 × 10 | — | — | RGB | Kuo H C, et al. | [17] |

| 2020 | Sapphire | 3.6 | 5.6 | — | Green | Wang T, et al. | [12] |

表12001—2020年micro-LED显示部分进展

Table1.Some results of micro-LED display from 2001 to 2020

在micro-LED显示应用方面, 索尼、三星等企业率先推出了micro-LED显示屏. 索尼在2012年首次推出了55英寸(1英寸 = 25.4 mm)的micro-LED显示屏“Crystal LED Display”, 2018年又推出了780英寸拼接成的“CLEDIS”16 K的micro-LED显示屏. 三星在2018年推出了146英寸的“The Wall”micro-LED显示屏. 国内也有不少企业在micro-LED显示应用上取得成果. 2019年7月雷曼光电推出了324英寸8 K的micro-LED显示屏, 10月底康佳公司推出了236英寸8 K的“Smart Wall”micro-LED显示屏, 11月利亚德推出了135英寸8 K的“The Great Space” micro-LED显示屏. 伴随着5 G技术逐渐开始商用, 5 G技术与VR、AR和8 K超高清视频等显示技术的结合将进一步推动micro-LED的发展.

随着芯片尺寸减少到50 μm以下, micro-LED制备的技术困难也大量显现出来. Micro-LED的外延生长, 在应力、缺陷的控制和波长、亮度均匀性上比大尺寸芯片要求更高. 整个外延片的波长均匀性甚至需要控制在1 nm以内, 电流密度在1 A/cm2以下仍需要保持较高的内量子效率. 由于micro-LED芯片的横向尺寸一般小于外延衬底的厚度, 因此对于分立的RGB芯片组成像素单元, 垂直结构和倒装结构的micro-LED芯片都需要剥离衬底, 这需要高效且无损的衬底剥离技术. 而剥离技术与micro-LED芯片的外延和转移技术均相关, 对于芯片的机械强度和结构完整性有重要影响. Micro-LED芯片的巨量转移问题是目前显示应用的关键问题, 不同于传统的大尺寸LED芯片, 应用于显示的micro-LED芯片数量会达到数百万甚至上千万颗, 而目前转移技术的时效性和准确度难以满足micro-LED芯片的巨量转移需求. Micro-LED芯片的检测和修复同样面临挑战, 传统的检测方法难以对微米尺寸且数量庞大的micro-LED芯片进行有效的检测, 并且若安装在显示基板上的micro-LED芯片出现故障或损坏, 将很难对其进行修复或替换. 在micro-LED的驱动方面, 由于芯片繁复的转移工艺和芯片间工作电流区间的差异, 现有的薄膜晶体管 (thin film transistor, TFT)驱动和互补金属氧化物半导体(complementary metal oxide semiconductor, CMOS)驱动需要针对不同的应用做较大的改进.

Micro-LED显示从诞生至今已近二十年, 来自传统LED、显示以及集成电路领域的力量汇集于此, 预示着micro-LED显示方向光明的前景. 近年来一些研究者已对micro-LED显示应用中存在的部分问题做出总结[18-26], 2020年Wong等[24]回顾了micro-LED在显示和可见光通信领域的研究进程, 并讨论了micro-LED的尺寸效应给应用带来的一些挑战; Zhou等[25]系统性地归纳了micro-LED显示在全彩化方面的关键问题, 从多个角度介绍了micro-LED全彩色显示的各种可行方案; Liu等[26]总结了量子点技术在micro-LED显示中的应用进展情况, 讨论了基于量子点的micro-LED显示技术在未来的发展潜力. 这些总结对micro-LED的基本技术了解具有较大的帮助, 特别是给出了许多有启发性的见解, 但是目前很少有文献对micro-LED显示从外延到芯片的一系列核心问题做全面的阐述. 本文将对micro-LED显示应用目前面临的核心问题进行全面的分析, 关注micro-LED外延生长和芯片工艺两个方面, 外延生长方面包括缺陷控制、极化电场控制和波长均匀性等问题, 而芯片工艺方面包含全彩色显示、巨量转移和检测技术等主要问题, 并且讨论可能的解决方案和未来的发展趋势.

2

2.1.缺陷控制

当micro-LED应用于显示时, 对应的工作电流密度较低, 从简单的ABC模型来定性地考虑缺陷对micro-LED辐射复合效率的影响[27]:

Micro-LED芯片的侧壁面积与台面面积之比远大于大尺寸LED芯片, 这使得micro-LED芯片侧壁具有更多的表面悬挂键, 并且在器件制备过程中感应耦合等离子体(inductively coupled plasma, ICP)刻蚀会在芯片侧壁附近造成损伤, 因此这些表面悬挂键和由ICP刻蚀导致的侧壁损伤会使得micro-LED面临着更严重的表面缺陷问题. 而micro-LED芯片由表面缺陷导致的非辐射复合比例上升, 会导致辐射复合效率

从实验结果来看, 当micro-LED在大电流密度的注入条件下, 内量子效率比大尺寸LED更高, 这主要归因于micro-LED的应力弛豫、电流扩展和多体效应等[28-30]. 而在小电流密度的注入条件下, micro-LED相比于大尺寸LED会存在内量子效率的下降, 主要原因在于micro-LED含有更严重的表面缺陷, 其中包括表面悬挂键和由ICP刻蚀带来的侧壁损伤[30-34].

当micro-LED应用于显示时, 对应的工作电流密度较低, 因此为了提高内量子效率, 需要有效地抑制表面缺陷导致的非辐射复合. 一方面可以采用侧壁钝化[17,35-39]、湿法化学处理[39-42]和热退火[31,42]等方法降低表面缺陷导致的非辐射复合对micro-LED内量子效率的影响. 另一方面可以采用无损伤的刻蚀方法代替ICP刻蚀[43], 或者采用新的制备方法避免对GaN的刻蚀[12]. 2012年Tian等[31]报道了适当增加热退火时间能够在一定程度上缓解侧壁的刻蚀损伤对micro-LED的影响, 提高micro-LED在低电流密度下的内量子效率. 2018年Wong等[37]制备了从10 μm到100 μm的一系列尺寸不同的蓝光micro-LED, 分别采用原子层沉积(atomic-layer deposition, ALD)和等离子体增强化学气相沉积(plasma-enhanced chemical vapor deposition, PECVD)两种方式在micro-LED芯片侧壁沉积SiO2层进行钝化, 并采用ICP干法刻蚀和氢氟酸(HF)溶液湿法刻蚀两种方式在侧壁沉积的SiO2上开孔做金属接触. 如图1(a)、(b)所示, 其中对比样品LED-1未经侧壁钝化处理, LED-2经过ALD侧壁钝化和干法刻蚀开孔处理, LED-3经过PECVD侧壁钝化和湿法刻蚀开孔处理, LED-4经过ALD侧壁钝化和湿法刻蚀开孔处理, 结果表明采用ALD侧壁钝化和湿法刻蚀开孔的方式对micro-LED侧壁进行处理效果最好. 对于芯片尺寸为20 μm的micro-LED, 侧壁未经钝化处理时其峰值外量子效率(external quantum efficiency, EQE)为24%, 而经过原子层沉积的方式对侧壁钝化处理后其峰值EQE达到33%. 2019年该研究组报道了先采用KOH溶液对micro-LED侧壁进行化学处理, 之后再通过ALD沉积SiO2进行侧壁钝化, 这样能够更加有效地降低表面缺陷导致的非辐射复合[39].

图 1 (a)采用不同的侧壁钝化和刻蚀开孔方法的micro-LED电致发光图; (b)分别经过ALD和PECVD钝化处理的20 μm × 20 μm的micro-LED在不同电流密度条件下的光输出功率[37]; (c)经过ICP刻蚀工艺制备的不同尺寸micro-LED的EQE与电流密度的关系; (d) 经过NBE刻蚀工艺制备的不同尺寸micro-LED的EQE与电流密度的关系[43]

图 1 (a)采用不同的侧壁钝化和刻蚀开孔方法的micro-LED电致发光图; (b)分别经过ALD和PECVD钝化处理的20 μm × 20 μm的micro-LED在不同电流密度条件下的光输出功率[37]; (c)经过ICP刻蚀工艺制备的不同尺寸micro-LED的EQE与电流密度的关系; (d) 经过NBE刻蚀工艺制备的不同尺寸micro-LED的EQE与电流密度的关系[43]Figure1. (a) Electroluminescence images of the micro-LEDs with different sidewall passivation and etch methods at 1 A/cm2; (b) light output power characteristics of ALD and PECVD passivation methods at different current density for 20 μm × 20 μm micro-LEDs[37]; (c) EQE as a function of current density of micro-LEDs with different sizes fabricated by the ICP process; (d) EQE as a function of current density of micro-LEDs with different sizes fabricated by the NBE process[43].

2019年Zhu等[43]报道了采用中性粒子束蚀刻(neutral beam etching, NBE)的方法能够有效地避免刻蚀损伤, 图1(c)、(d)分别为ICP刻蚀和NBE刻蚀处理得到的micro-LED EQE随电流密度变化的曲线图, 由图1(d)可知由NBE刻蚀处理的micro-LED的EQE没有随着尺寸缩小而下降, 在1 A/cm2的小电流注入下各个尺寸的micro-LED EQE相差在10%以内, 并且小尺寸的micro-LED EQE更高, 这表明NBE刻蚀有效地避免了侧壁的刻蚀损伤. 2020年Bai等[12]采用无需对GaN进行干法刻蚀的方法在蓝宝石衬底上制备了尺寸为3.6 μm的micro-LED, 该方法先在衬底上依次生长n-GaN层和SiO2层, 之后对SiO2层进行光刻并刻蚀出微孔, 再通过选区生长的方式在微孔中依次生长n-GaN层、量子阱层和p-GaN层, 该制备过程中不需要对GaN进行干法刻蚀, 从而避免了侧壁的刻蚀损伤. 采用这种方法制备得到的micro-LED裸芯的EQE约达到6%, 是目前绿光micro-LED裸芯EQE的最高值, 其内量子效率为28%, 发光亮度可超过107 cd/m2.

另外由于micro-LED尺寸一般小于50 μm, 在同一外延片上芯片之间的位错密度统计涨落更加严重. 位错作为非辐射复合中心和反向漏电流通道会影响micro-LED芯片性能, 这将导致不同芯片之间的发光性能差别过大, 因此micro-LED应用于显示时需要更低位错密度的外延片. 采用GaN衬底进行同质外延可以得到高晶体质量的外延片, 但GaN衬底一般是在异质材料上通过氢化物气相外延(hydride vapor phase epitaxy, HVPE)生长得到[44], HVPE技术成本高且较难得到大尺寸的GaN衬底. 目前生长GaN主要采用异质外延的方式, 常用的异质外延衬底材料有蓝宝石(α-Al2O3)、硅(Si)和碳化硅(SiC)衬底等. 为降低异质外延GaN的位错密度, 常用的方法有缓冲层技术、侧向外延(epitaxally lateral overgrowth, ELO)技术和图形化衬底技术等.

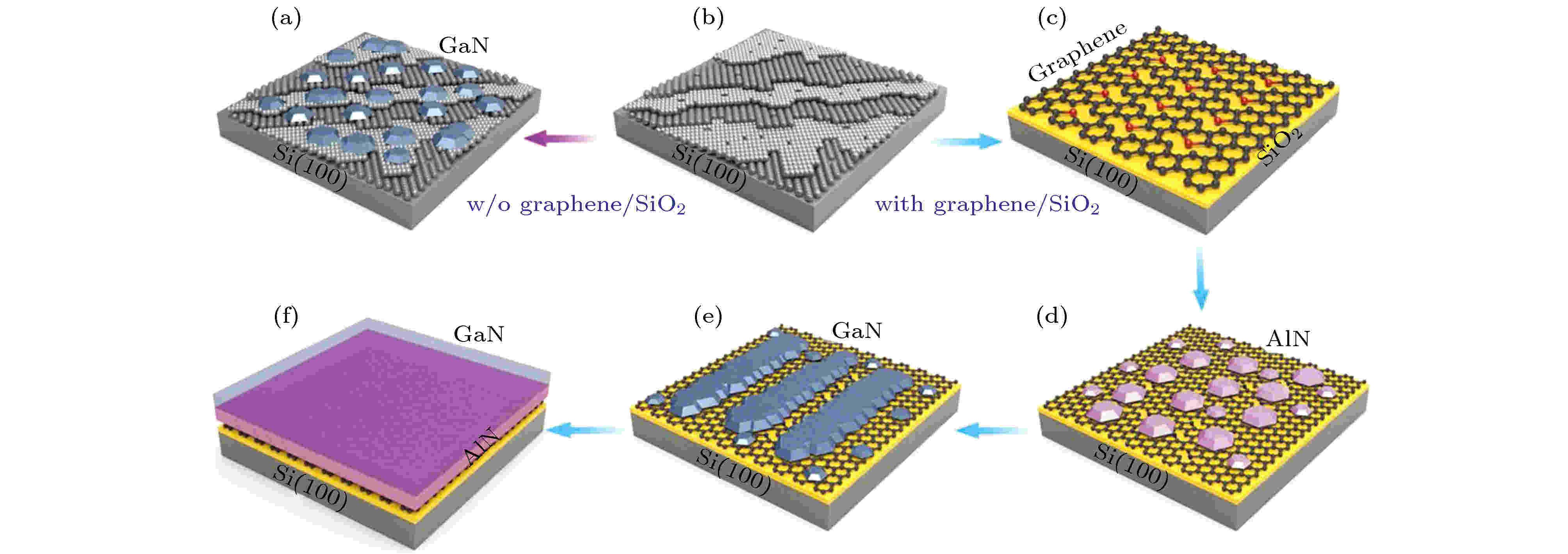

缓冲层可以为后续的GaN生长提供高密度的成核中心, 促进GaN的三维岛状生长转变为横向的二维生长, 从而减少GaN的位错密度. 在蓝宝石衬底上制备micro-LED的缓冲层材料有GaN[5,6,45]和AlN[46]等, 在硅衬底上常用的缓冲层有AlGaN/AlN缓冲层[11,14,47]、AlN/GaN超晶格缓冲层[48]和台阶组分渐变(step-graded) AlxGa1-xN缓冲层等[16,49]. 北京大学宽禁带半导体研究中心研究人员[50,51]在硅衬底上采用AlN和低Al组分AlGaN层作为缓冲层, 外延得到了厚度为8 μm、表面光滑无裂纹的GaN, 并且位错密度降到了1.6 × 108 cm–2, 同时采用这种缓冲层方法得到了最大厚度为10.2 μm且无裂纹的GaN. 2019年Feng等[52]报道了在Si(100)衬底上采用SiO2层和单晶石墨烯作为缓冲层制备得到了高质量的GaN晶体, 具体生长过程如图2所示, 并系统研究了石墨烯上生长GaN的成核机理和外延机制, 为micro-LED等GaN基光电器件与Si基电路的集成打下基础.

图 2 在具有和不具有单晶石墨烯/SiO2缓冲层的Si(100)上分别生长单晶GaN薄膜的示意图 (a)在Si(100)上直接生长GaN/AlN, 氮化物在两种不同取向的台面上成核; (b)Si(100)的表面结构; (c)NH3预处理后转移的石墨烯; (d)石墨烯上的AlN成核岛; (e)在AlN成核层上生长的条状GaN; (f)在具有单晶石墨烯/ SiO2缓冲层的Si(100)衬底上生长的单畴GaN薄膜[52]

图 2 在具有和不具有单晶石墨烯/SiO2缓冲层的Si(100)上分别生长单晶GaN薄膜的示意图 (a)在Si(100)上直接生长GaN/AlN, 氮化物在两种不同取向的台面上成核; (b)Si(100)的表面结构; (c)NH3预处理后转移的石墨烯; (d)石墨烯上的AlN成核岛; (e)在AlN成核层上生长的条状GaN; (f)在具有单晶石墨烯/ SiO2缓冲层的Si(100)衬底上生长的单畴GaN薄膜[52]Figure2. Schematic diagram of the epitaxy of single-crystalline GaN film on Si(100) without and with single-crystalline-graphene/SiO2 interlayers: (a) GaN/AlN directly grown on Si(100), Nitrides nucleate on neighboring terraces with two orientations; (b) surface construction of Si(100); (c) transferred graphene after NH3 pretreatment; (d) AlN nucleation islands on graphene; (e) GaN strips on the AlN nucleation layer; (f) single-domain GaN film on Si(100) substrate with single-crystalline-graphene/SiO2 interlayers[52].

侧向外延常用的掩膜材料有SiOx、SiNx等, 部分金属如W、Ti和Al/Ti合金等同样可以作为侧向外延过程中的掩膜[53-55]. 在GaN生长过程中通过掩膜来阻挡位错向上穿透, 并在窗口区使得位错弯曲合拢, 这有效提高了后续生长的GaN晶体质量. 石墨烯由于它独特的二维属性、良好的散热性等性质, 在生长过程中将其作为掩膜可以避免掩膜的光刻等步骤[56,57]. 2017年Xu等[56]报道了在蓝宝石衬底上生长GaN过程中插入单层的石墨烯, 利用石墨烯图案化的纳米结构作为掩膜可以使得穿透位错减少一半. 2019年Chung等[58]在As掺杂的n型Si(100)衬底上用射频溅射的方法铺覆一层100 nm的金属钨(W), 之后铺上石墨烯并刻出图案作为侧向外延的掩膜, 再采用ZnO纳米壁作为中间层, 最后外延得到高晶体质量的GaN, 从而制备了芯片间距为10 μm的micro-LED, 这种方法避免了巨量转移过程, 揭示了micro-LED与Si基电路一体化集成的可能性.

由于侧向外延技术外延需要两步进行, 中间需要插入掩膜, 工艺相对复杂. 图形化衬底的引入可以避免二次外延, 同时能提高外延层的晶体质量和光提取效率(light extraction efficiency, LEE)[59,60]. 衬底上的图形能够影响GaN成核中心的分布, 在成核岛合拢阶段, 部分位错弯曲合并形成位错环, 而不直接向上穿透至表面, GaN位错密度得到降低[61]. 而图形化衬底的图形形状、间距和尺寸都会对外延片的质量造成影响, 通常纳米级图形化衬底相比于微米级具有更高的EQE提升[62], 但需要更高要求的制备方法, 如纳米压印、纳米球光刻等[63,64]. 北京大学宽禁带半导体研究中心研究人员[65,66]采用纳米压印的方法制备了纳米图形化蓝宝石衬底(nanopatterned sapphire substrate, NPSS), 通过在NPSS衬底上生长GaN使得成核岛合拢时间大大降低, 生长的GaN薄膜中应力能够有效地弛豫, 位错密度降低到1.8 × 108 cm–2, 表面粗糙度降低到0.1 nm以下.

2

2.2.极化场控制

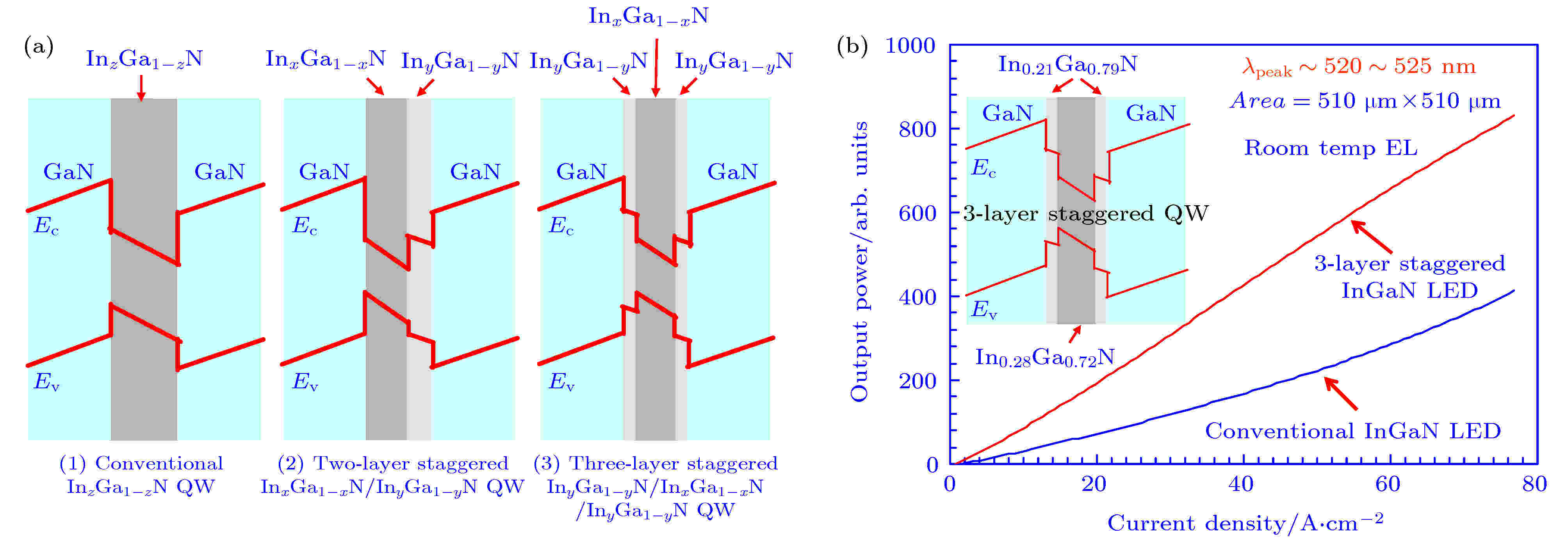

c面生长的GaN存在自发极化(spontaneous polarization)电场, 同时有源区InGaN与GaN的晶格失配会导致压电极化(piezoelectric polarization)电场. 极化电场的存在使得有源区的能带发生倾斜, 电子和空穴波函数在空间上重叠减小, 辐射复合几率下降, 从而使得micro-LED内量子效率下降, 同时由于极化电场的存在, 当电流变化时峰值波长会产生偏移导致显示色差[67,68]. 为了减小有源区中的极化电场影响, 增加电子空穴的波函数重叠, 可以对极性GaN的有源区进行结构设计[69-81], 或者采用半极性GaN材料进行替代c面GaN[82-86].有源区结构设计方法包括采用梯度生长温度法来调整InGaN/GaN量子阱能带形状[69-74], 或者采用AlGaN[75-79]、AlInN[80]和InN[81]插入层等方法进行极化匹配, 来减小极化电场对micro-LED内量子效率的影响. 采用梯度生长温度的方法可以控制InGaN中的In组分, 生长多层In组分不同的InGaN势阱, 从而形成能带形状交错的InGaN/GaN量子阱, 如图3(a)所示. 2011年Zhao等[69]系统地报道了能带形状交错的量子阱在提高LED发光效率方面的作用. 对于发光波长为520 —525 nm的三层交错InyGa1–yN/InxGa1–xN/InyGa1–yN量子阱, 其载流子辐射复合效率

图 3 (a)常规的InzGa1–zN-GaN量子阱、两层交错的InxGa1–xN/InyGa1–yN量子阱和三层交错的InyGa1–yN/InxGa1–xN/Iny Ga1–yN量子阱的示意图; (b)基于常规InGaN量子阱和三层交错的InGaN量子阱的LED在波长为520—525 nm范围内光输出功率与电流密度的关系, 插图为三层交错的InGaN量子阱的能带示意图[69]

图 3 (a)常规的InzGa1–zN-GaN量子阱、两层交错的InxGa1–xN/InyGa1–yN量子阱和三层交错的InyGa1–yN/InxGa1–xN/Iny Ga1–yN量子阱的示意图; (b)基于常规InGaN量子阱和三层交错的InGaN量子阱的LED在波长为520—525 nm范围内光输出功率与电流密度的关系, 插图为三层交错的InGaN量子阱的能带示意图[69]Figure3. (a)Schematics of the conventional InzGa1–zN-GaN quantum well (QW), two-layer staggered InxGa11–xN/InyGa1–yN QW and three-layer staggered InyGa1–yN/InxGa1–xN/Iny Ga1–yN QW structures; (b)light output power vs current density for conventional InGaN QW and three-layer staggered InGaN QW LEDs at λ~520–525 nm, with the band lineups schematic of three-layer staggered InGaN QW[69].

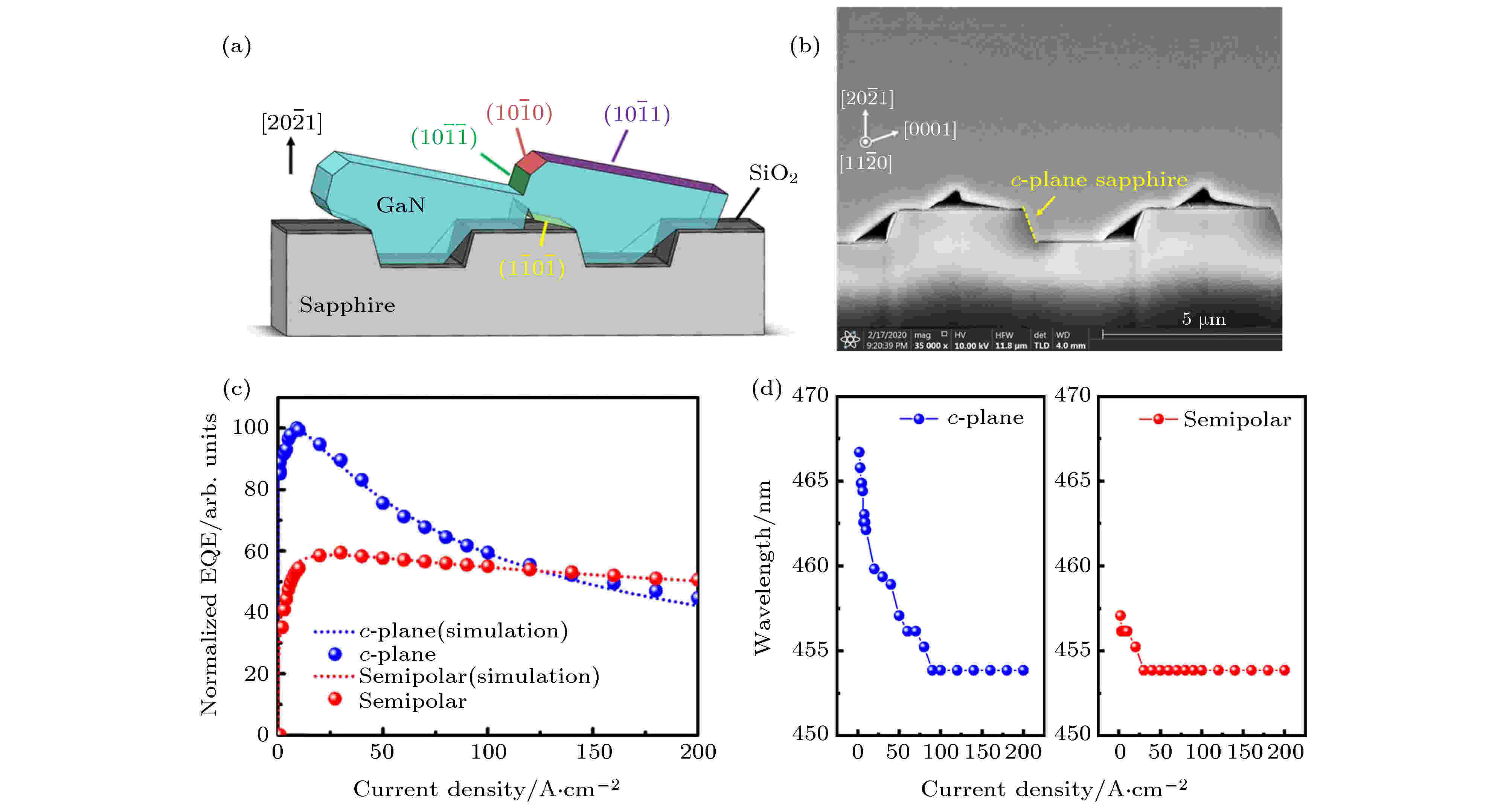

图 4 含有AlyGa1–yN薄插入层的量子阱的能带图、载流子分布和复合速率 (a)量子阱中Al组分摩尔系数y = 0; (b)量子阱中Al组分摩尔系数y = 0.15; (c)量子阱中Al组分摩尔系数y = 0.3; (d)量子阱中Al组分摩尔系数y = 0; (e)量子阱中Al组分摩尔系数y = 0.15; (f)量子阱中Al组分摩尔系数y = 0.3; (a)—(c)和(d)—(f)的工作电流密度分别设定为2 A/cm2和30 A/cm2[76]

图 4 含有AlyGa1–yN薄插入层的量子阱的能带图、载流子分布和复合速率 (a)量子阱中Al组分摩尔系数y = 0; (b)量子阱中Al组分摩尔系数y = 0.15; (c)量子阱中Al组分摩尔系数y = 0.3; (d)量子阱中Al组分摩尔系数y = 0; (e)量子阱中Al组分摩尔系数y = 0.15; (f)量子阱中Al组分摩尔系数y = 0.3; (a)—(c)和(d)—(f)的工作电流密度分别设定为2 A/cm2和30 A/cm2[76]Figure4. Band diagrams, the corresponding carrier distribution, and the recombination rate of multi-quantum well (MQW) structures with thin AlyGa1–yN interlayers. (a) and (d) show those of the MQWs whose AlN mole fractions were set to y = 0; (b) and (e) show those of the MQWs whose AlN mole fractions were set to y = 0.15; (c) and (f) show those of the MQWs whose AlN mole fractions were set to y = 0.30. The operation current densities in (a)–(c) and (d)–(f) were set to 2 A/cm2 and 30 A/cm2, respectively[76].

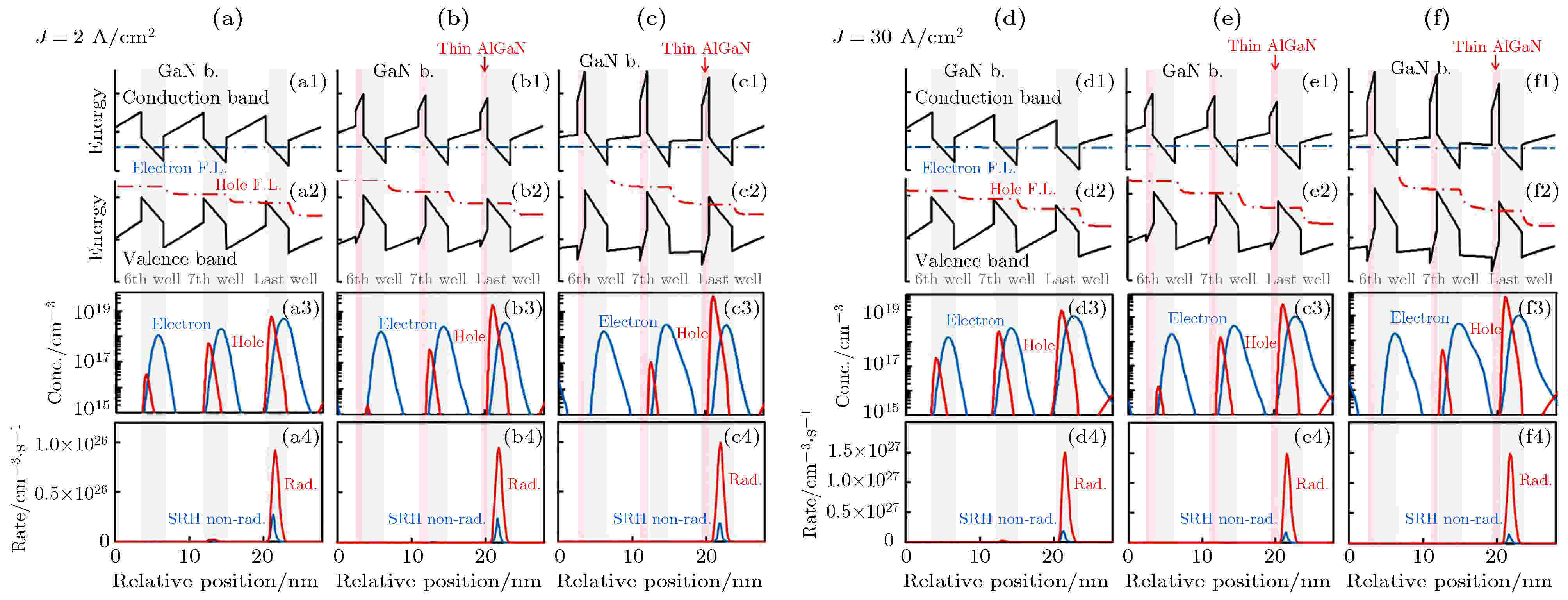

采用半极性GaN替代c面GaN能够有效地减小极化电场, 降低micro-LED有源区的量子限制斯塔克效应(quantum confined stark effect, QCSE), 减小当电流变化时峰值波长的偏移, 并且能改善GaN基LED的droop效应[82]. 半极性GaN相比于极性和非极性GaN具有更高的掺In能力[87,88], 可以实现更长波长的光发射, 因此应用于micro-LED的全彩色显示有一定优势[83]. 2015年Bai等[84]报道了基于(11-22)半极性GaN的LED可以实现从绿色到琥珀色这一较宽波段的光发射, 且当注入电流变化时峰值波长的偏移相比于极性GaN更小, 同时也有效地缓解了GaN基LED的droop效应. 2019年Li等[85]在2英寸图形化蓝宝石衬底上外延(11-22)半极性GaN, 制备了尺寸从20 μm到100 μm的一系列绿光的半极性micro-LED, 尽管EQE在2%左右, 远低于目前基于c面GaN的micro-LED, 但在峰移效应、droop效应和漏电流控制等方面相比于c面GaN micro-LED更具有优势. 2020年Huang-Chen等[86]在4英寸图形化蓝宝石衬底上生长半极性面为(20-21)的GaN, 并借助量子点技术制备了全彩RGB的半极性micro-LED, 如图5所示, 其峰值EQE能够达到对应的c面GaN micro-LED的60%水平, 当电流密度大小从1 A/cm2变化到200 A/cm2时, (20-21)半极性GaN micro-LED峰值波长的偏移为3.2 nm, 而对应c面GaN micro-LED的峰移达到13.6 nm, 这表明采用半极性GaN将有利于提高micro-LED显示的色彩精准度. 半极性GaN尽管在极化效应上相比于c面GaN具有优势, 但面临着位错和层错密度难以有效控制的问题. 由于晶格失配的影响, 半极性GaN相比于c面GaN有更高的位错密度. 堆垛层错由于垂直于c面GaN生长方向并且被阻挡在生长界面, 而对于半极性GaN材料, 高密度的堆垛层错会一直穿透到器件表面, 影响发光性能. 目前通过缓冲层技术和侧向外延等手段可以将位错密度降低到108 cm–2量级, 同时将堆垛层错密度控制在104 cm–2量级[89,90], 进一步采用取向控制外延(orientation controlling epitaxy, OCE)等方法能够几乎消除堆垛层错[91,92], 但半极性GaN的尺寸、成本和晶体质量还难以同时达到器件应用的水平. 而传统斜切极性GaN来获取半极性GaN的方式成本过高, 因此到目前为止依然缺乏低成本获取高质量半极性GaN的有效方法.

图 5 (a)在图形化蓝宝石衬底上生长的半极性GaN示意图; (b)通过取向控制外延在图形化蓝宝石衬底上生长的(20-21) GaN截面的扫描电子显微镜图像; (c) c面和半极性面micro-LED归一化EQE的实验数据和仿真曲线; (d)当电流密度在1—200 A/cm2范围内变化时c面和半极性面micro-LED的峰值波长[86]

图 5 (a)在图形化蓝宝石衬底上生长的半极性GaN示意图; (b)通过取向控制外延在图形化蓝宝石衬底上生长的(20-21) GaN截面的扫描电子显微镜图像; (c) c面和半极性面micro-LED归一化EQE的实验数据和仿真曲线; (d)当电流密度在1—200 A/cm2范围内变化时c面和半极性面micro-LED的峰值波长[86]Figure5. (a)Schematic diagram of the semipolar GaN grown on a patterned sapphire substrate; (b) cross-sectional scanning electron microscope (SEM) image of (20-21) GaN grown on a patterned sapphire substrate by orientation-controlled epitaxy; (c) experimental data and simulation curves for normalized external quantum efficiency of c-plane and semipolar micro-LEDs; (d)peak wavelengths of c-plane and semipolar micro-LEDs in range 1 to 200 A/cm2 current density[86].

2

2.3.波长均匀性

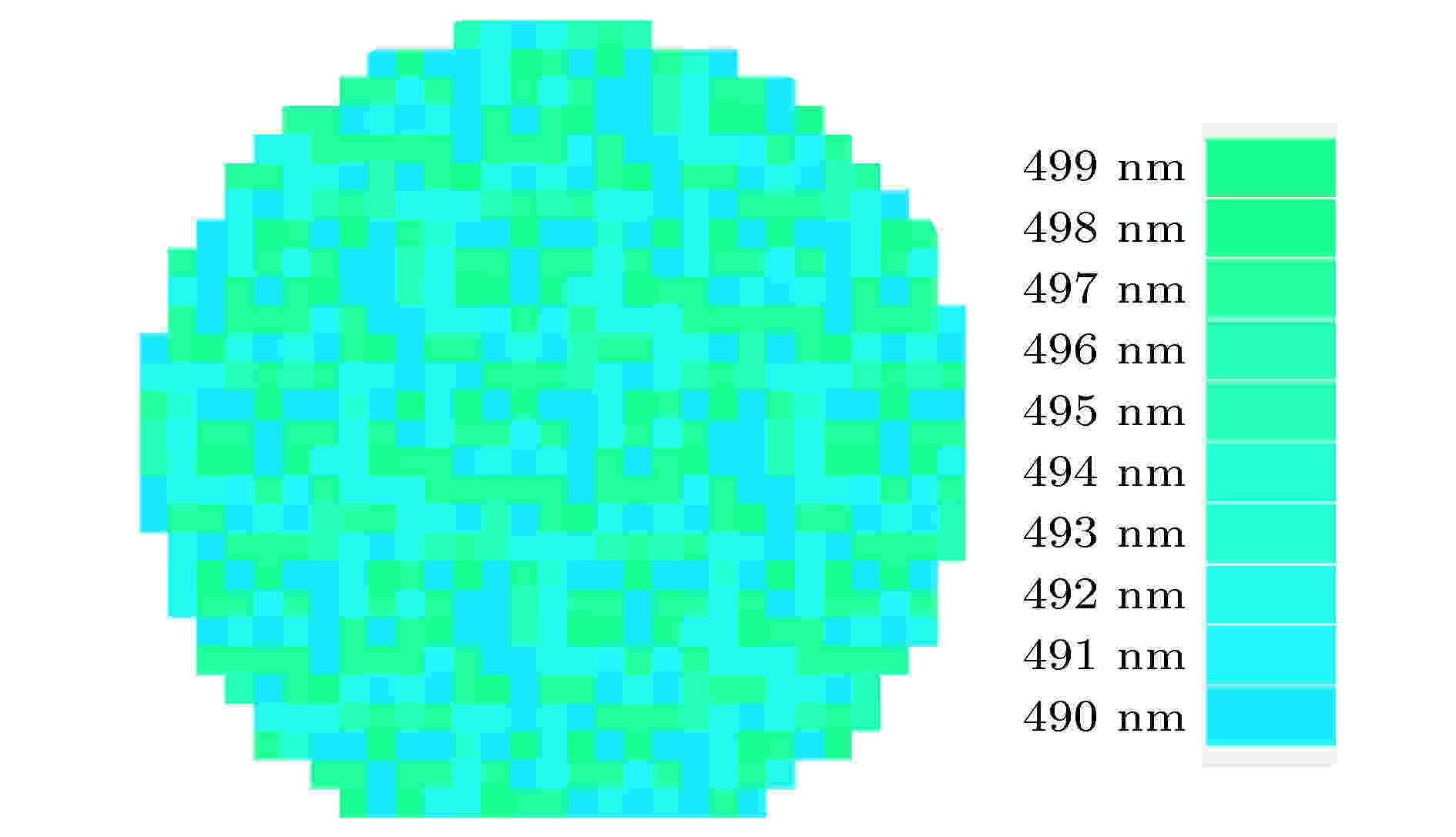

基于技术进步以及工艺成本的考虑, GaN外延的衬底在不断往大尺寸方向发展. 衬底尺寸越大, 外延片的波长均匀性越难以控制. 而micro-LED芯片发射波长不一致导致的色差会影响显示效果, 图6所示的是典型LED外延片波长分布图. Micro-LED分光分色成本很高, 因此外延片的波长均匀性对于实际应用有重要意义. 为保证显示效果, micro-LED芯片波长变化的标准差一般需要小于1 nm. InGaN/GaN LED的发光波长与InGaN中In组分直接相关, 而InGaN中的In组分由生长过程中的流量大小和生长温度决定, 因此在生长过程中保持外延片上气流和温度的均匀性至关重要. 图 6 典型的Micro-LED发光波长在外延片上的分布

图 6 典型的Micro-LED发光波长在外延片上的分布Figure6. Typical distribution of emission wavelengths on wafer of micro-LED.

气流的均匀性一般通过气体流场模拟和优化金属有机化学气相沉积(metal-organic chemical vapour deposition, MOCVD)设备等方式尽可能地控制. 德国Aixtron公司采用的行星式反应室中通过石墨盘整体旋转保持各个外延片间的均匀性, 同时又通过气浮旋转技术驱动各个小石墨盘自转, 以保持外延片上的气流均匀性, 并集成了实时外延片曲率和温度监测传感器来保证温度的均匀性. 2018年Aixtron公司报道了行星式反应室结构的MOCVD在6英寸基于蓝宝石衬底的蓝光和绿光LED外延片上可实现发光波长标准差分别为0.5 nm和0.75 nm, 对于尺寸更大的8英寸基于硅衬底的蓝光LED外延片, 可实现波长标准差在1 nm左右[93]. 美国Veeco公司采用TurboDisc技术的MOCVD通过石墨盘高速旋转配合层状垂直气流注入有助于提高外延片的波长均匀性, 2018年Veeco公司报道了在6英寸基于蓝宝石衬底的蓝光LED外延片上可实现95%的区域内发光波长的波动控制在1—2 nm以内, 而对于8英寸的基于硅衬底的蓝光LED可实现外延片上90%区域内波长的波动控制在1—2 nm以内[94].

温度的均匀性同样会直接影响发光波长的均匀性, InGaN中In组分对温度变化较为敏感, 温度相差1 ℃会造成InGaN LED发光波长的偏差达到1—3 nm[95]. 由于异质衬底与GaN间存在晶格失配和热失配, 在生长过程中外延片不可避免的弯曲会直接导致温度的不均匀. 为了提高外延片的温度均匀性, 通常可以采用增大衬底厚度、优化石墨盘设计、添加插入层[96,97]和激光处理衬底[98,99]等方法. 外延片温度的均匀性和它的曲率密切相关, 而外延片的曲率与衬底的厚度和直径的关系可表示为

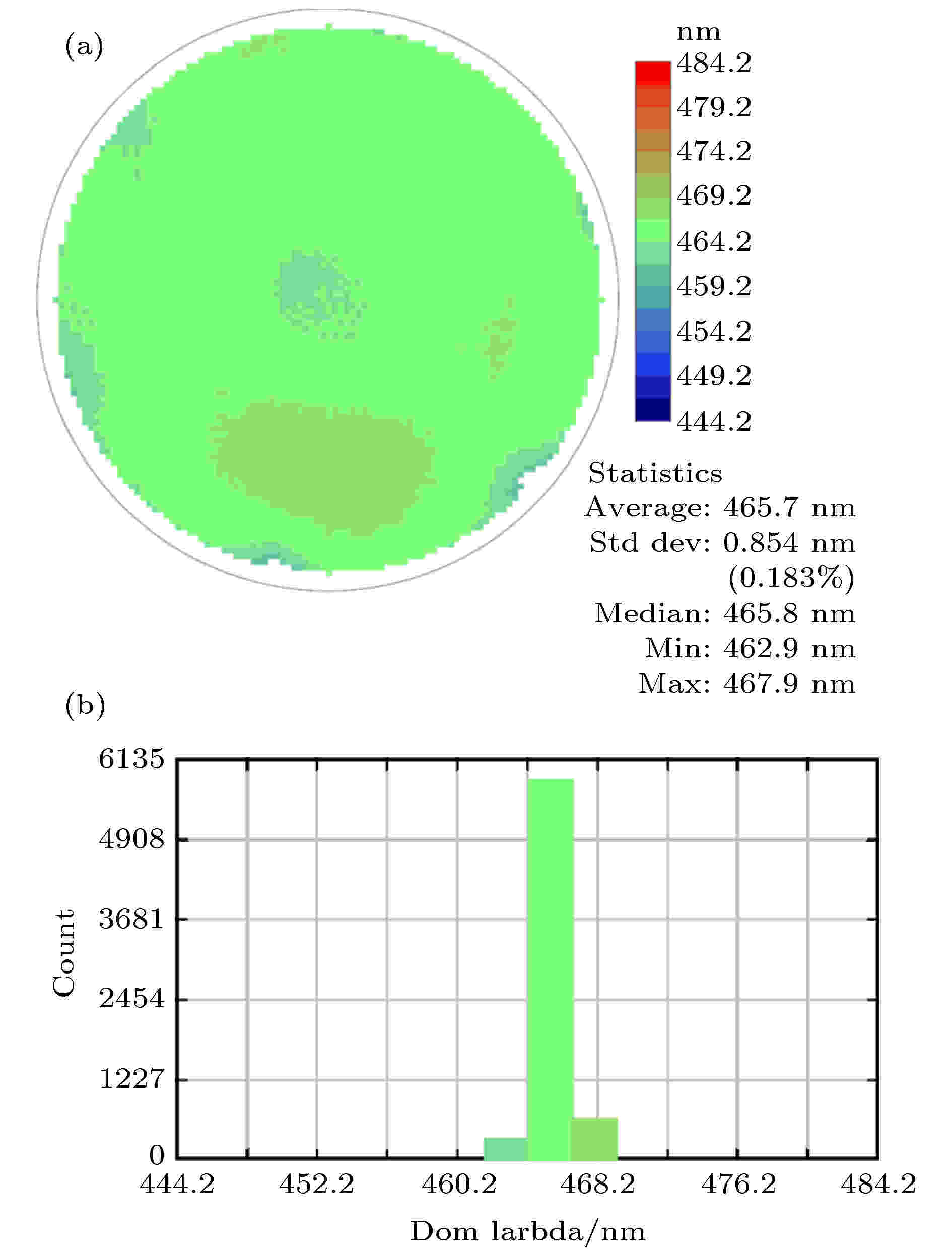

2012年Aida等[98]通过对蓝宝石衬底进行激光聚焦处理, 将其由单晶转变为非晶态, 而产生的非晶材料密度是蓝宝石单晶的1.14倍, 这会使得衬底由于内部体积变化产生应变, 用于补偿衬底与GaN之间的应变, 从而降低外延片的曲率, 有利于保持温度的均匀性. 2013年Liu等[96]报道了在6英寸图形化Si衬底上依次生长AlN和台阶组分渐变AlxGa1–xN作为缓冲层, 再分别生长不同厚度的AlN插入层, 之后生长GaN层等结构, 最后发现30 nm的AlN插入层有利于保持波长均匀性, 其对应的外延片无裂纹且波长变化标准差约为1.52 nm. 2013年Nishikawa等[101]报道了通过在直径为8英寸的Si(111)衬底上生长AlGaN/AlN缓冲层, 之后生长2 μm厚的高掺Si浓度(约为5 × 108 cm–3)的n型GaN层, 再生长量子阱等结构, 最后得到了总厚度约为5.2 μm的无裂纹且均匀性良好的外延片, 其发光峰值波长为445.2 nm, 发光波长变化的标准差为2.53 nm. 2019年Nishikawa等[97]报道了通过在生长缓冲层后添加多个插入层, 且在生长过程进行时调节插入层的生长条件来控制应变, 在直径为8英寸的Si(111)衬底上外延得到了GaN厚度为6.5 μm的无裂纹的外延片, 对应的光致发光图如图7所示, 发光波长峰值为465.7 nm, 波长变化的标准差为0.854 nm, 外延片上有85.3%的面积波长波动在2.5 nm范围内. 然而由于红光等长波长的波动对In组分变化更加敏感, 保持其波长均匀性将会更加困难.

图 7 (a)基于200 mm尺寸硅衬底的GaN LED外延片光致发光的伪色彩图; (b)不同发光波长的芯片数量统计[97]

图 7 (a)基于200 mm尺寸硅衬底的GaN LED外延片光致发光的伪色彩图; (b)不同发光波长的芯片数量统计[97]Figure7. (a) The pseudo-color image of photoluminescence mapping of the 200 mm GaN-on-Si LED epiwafer; (b) statistics on the number of chips with different emission wavelengths[97].

2

2.4.小 结

在缺陷控制方面, 从目前的实验结果来看, micro-LED尺寸减小带来的内量子效率下降主要来源于悬挂键和侧壁损伤等表面缺陷导致的非辐射复合. 采用侧壁钝化、湿法化学处理和热退火等方法可以在一定程度上缓解效率的下降, 而更为有效彻底的方法是采用中性粒子束刻蚀等无损伤的刻蚀方法, 或者设计新的micro-LED制备方法以避免对GaN的刻蚀. 同时位错对于micro-LED也有着不可忽视的影响, 位错会作为非辐射复合中心和反向漏电流通道影响micro-LED的芯片性能, 高的位错密度会导致不同micro-LED芯片间发光性能差别过大. 为降低外延片的位错密度, 缓冲层技术、侧向外延技术和图形化衬底技术等都是常用的方法. 然而micro-LED对于位错密度、应力控制的较高要求, 需要对这些方法做进一步的研究.在极化场控制方面, 由于低电流密度下极化电场导致的量子限制斯塔克效应会降低micro-LED内量子效率, 且电流变化引起的峰移效应会影响显示效果. 为了减小极化电场, 对极性GaN的有源区进行结构优化是目前十分有效的方法, 如采用梯度生长温度法来调整量子阱能带形状或者采用AlGaN、AlInN或者InN插入层等方法. 目前看来采用AlGaN等插入层更能满足micro-LED的显示需求, 原因在于AlGaN等插入层不仅能够提高辐射复合效率, 同时也能提高红光等长波长LED的效率, 有助于micro-LED的全彩化. 采用半极性GaN进行替代能够从根本上解决极化电场问题, 是较为长远的解决方案, 但目前基于半极性GaN的micro-LED的EQE还有待提高, 并且高质量半极性GaN的制备成本依然难以接受.

在波长均匀性方面, 对于micro-LED显示应用来说, 外延片的波长均匀性是非常关键的需求. 波长不一致会直接影响显示效果, 且会带来额外的分光分色成本. 为保持波长均匀性, 需要控制生长过程中气流和温度的均匀性. 气流和温度的均匀性主要取决于MOCVD设备, 这需要各个MOCVD生产厂商针对micro-LED的需求, 对反应室整体设计做出相应的调整, 通过优化气流注入和石墨盘设计来满足波长均匀性的高要求. 对于温度均匀性的控制, 外延片也可以做出相应的调整以降低生长时的弯曲曲率, 主要方法有增大衬底厚度、添加插入层和激光处理衬底等.

2

3.1.全彩色显示

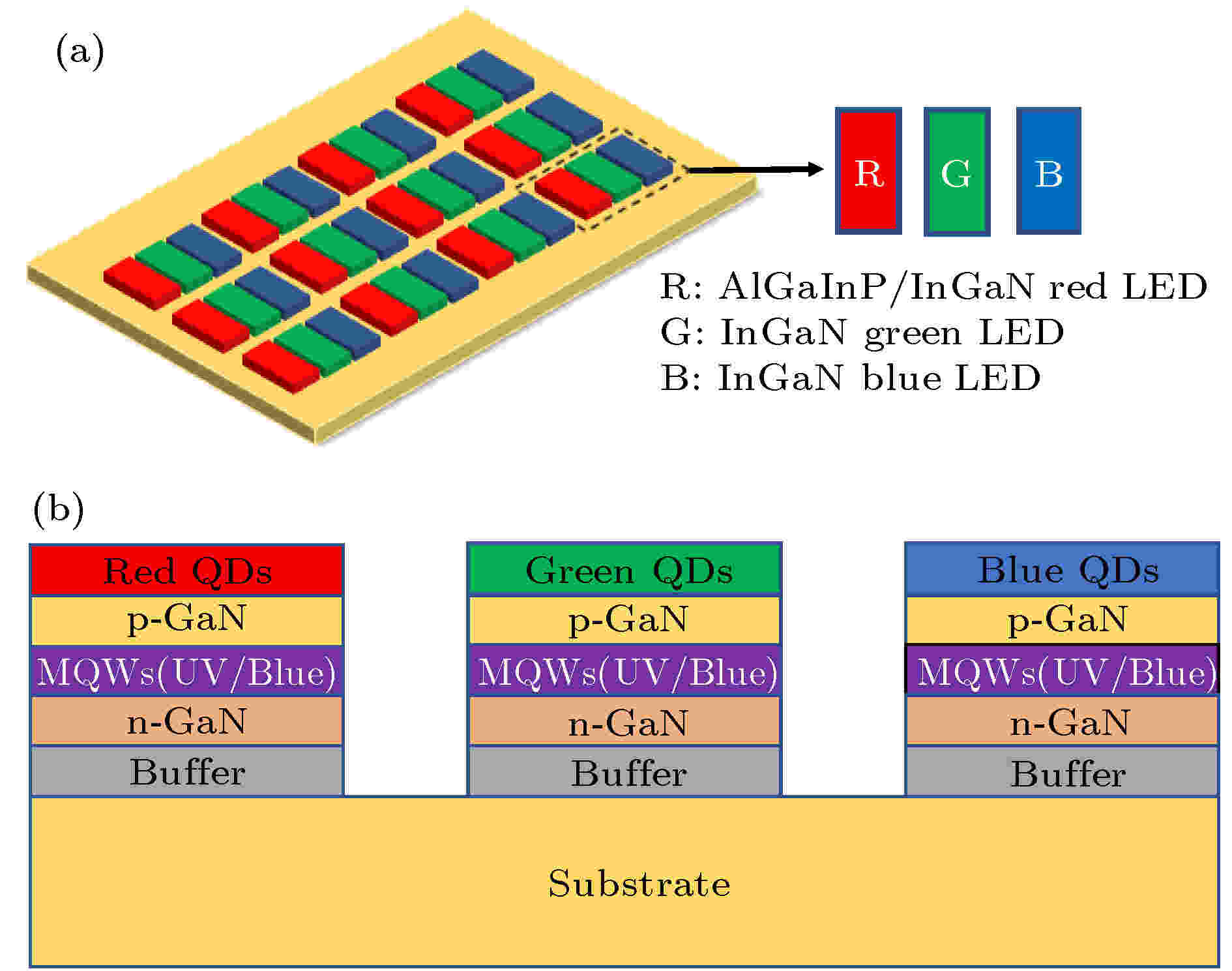

将micro-LED用在显示上实现全彩化, 需要解决RGB三基色的问题, 目前InGaN/GaN LED可以在蓝光和绿光等波段实现高效发光, 而对于In含量更高的红光波段发光效率偏低, 因此红光LED一般使用AlGaInP四元系材料. 造成红光InGaN LED制备困难的原因主要有极化场导致的QCSE效应[67,68]、In偏析导致的载流子局域化问题[102]、更严重的晶格失配和更低的InGaN生长温度导致的高缺陷密度问题. 为解决micro-LED显示的全彩化问题, 主要的解决方案有: 1) RGB三基色LED直接排列法; 2)用UV/Blue LED激发量子点法; 3)设计一些特殊的结构, 如纳米柱LED, 或者设计不同形状的LED并通过改变电流大小使不同In组分的量子阱发光. 图8为RGB排列法和UV/Blue LED激发量子点法的示意图. 图 8 (a)分立RGB排列法; (b) UV/Blue LED激发量子点法

图 8 (a)分立RGB排列法; (b) UV/Blue LED激发量子点法Figure8. (a) Assembling RGB individual LEDs; (b) exciting quantum dots by UV/Blue LED.

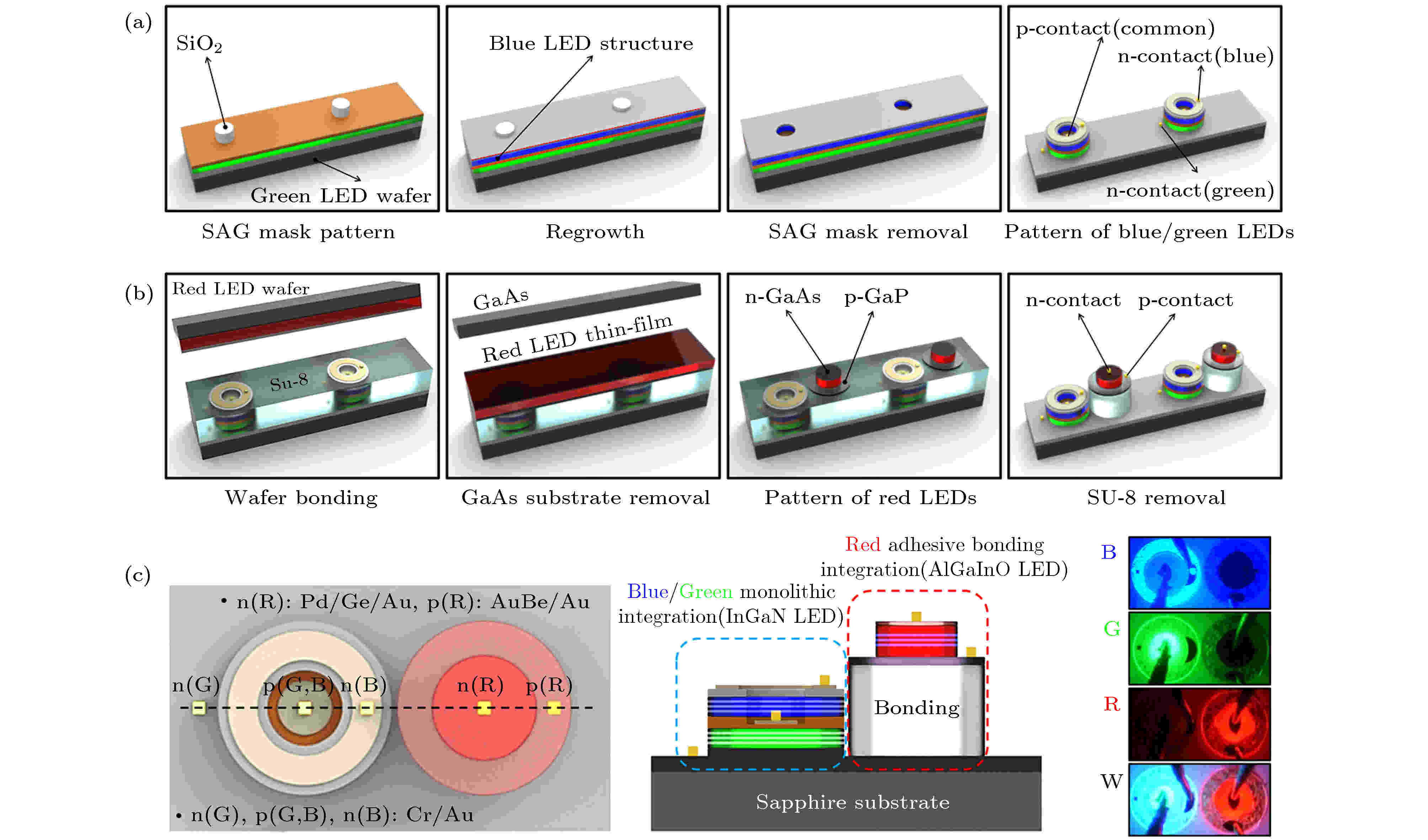

将RGB三基色LED通过平行或垂直的方式排布, 改变脉冲电流周期和占空比来调整颜色混光, 可以实现micro-LED的全彩色显示[103,104]. 蓝绿光采用InGaN/GaN LED, 红光等波段一般采用AlGaInP LED. 但是小尺寸下, AlGaInP LED相比于InGaN/GaN LED表面复合速率更快[105], 并且两者结温、生长条件等性质不同, 将它们集成到同一个像素单元上还存在问题需要解决. 全彩化在效率和可靠性上期待高效率红光InGaN/GaN LED的推出. 2017年Kang等[106]通过透明材料将蓝光和绿光LED垂直键合, 制备了芯片尺寸为75 μm并可在450—540 nm波长范围发光的mini-LED; 2018年其研究组通过选区生长(selective area growth, SAG)技术将基于InGaN的蓝绿光LED垂直排布, 再水平粘接基于AlGaInP的红光LED, 从而制备了RGB三种芯片直径分别为150, 150 μm和250(外径)—150 μm(内径)的全彩色mini-LED, 如图9所示[107].

图 9 RGB LED的制备过程示意图: (a)使用选择性区域生长制备蓝光和绿光双色LED; (b)使用粘合剂集成红光LED的过程; (c)最终器件的俯视图和横截面图, RGB LED以蓝光、绿光、红光和白光模式(从上到下)依次显示的显微图像[107]

图 9 RGB LED的制备过程示意图: (a)使用选择性区域生长制备蓝光和绿光双色LED; (b)使用粘合剂集成红光LED的过程; (c)最终器件的俯视图和横截面图, RGB LED以蓝光、绿光、红光和白光模式(从上到下)依次显示的显微图像[107]Figure9. Schematic of the fabrication process of the hybrid RGB LEDs: (a) The fabrication process of the blue/green dual-color LEDs using selective area growth; (b) the process for the formation of the red pixels using adhesive bonding; (c) top and cross-sectional views of the final device, microscopic images of the hybrid RGB LEDs in (top to bottom) blue, green, red and white color modes[107].

通过紫外或蓝色等短波长的LED发光激发量子点或荧光粉等颜色转换材料的方式可以在单一的InGaN/GaN材料上实现RGB发光, 从而实现全彩化. 该方法无需从不同晶圆上分割出单色micro-LED芯片组装成RGB像素, 而是通过在未切割的紫光或者蓝光micro-LED芯片阵列上涂覆颜色转换材料来实现绿光和红光的发射, 是制备高分辨率微显示屏的优选方案. 采用紫外光源激发颜色转换材料相比于蓝色光源来说, 它具有效率更高并且避免蓝光干扰的优势, 但紫外光源成本相对更高, 且需要避免紫外光泄露. 目前常用蓝光与荧光粉组合制作白光LED, 但荧光粉会吸收部分能量且常规的荧光粉颗粒尺寸较大, 因此应用到micro-LED上有一定困难. 而量子点处于纳米尺度, 吸收光谱宽、发射光谱窄, 可以通过改变量子点的尺寸大小来调节发射光的波长[108], 因此量子点应用在micro-LED上相较于传统的荧光粉材料具有一定的优势. 2008年Gong等[109]通过紫外micro-LED激发CdSe/ZnS量子点实现了绿光和红光的颜色转换, 揭示了量子点在micro-LED全彩色显示中的应用, 但对不同颜色单元间的串扰和紫外光的泄漏没有做更详细的讨论. 2015年Lee等[110]通过蓝光micro-LED激发CdSe/ZnS量子点发红光, 采用布拉格反射层和ZnO纳米棒阵列提高了红光出射效率. 同年Han等[10]通过气流喷印技术将RGB三种转换颜色的量子点涂覆在紫外micro-LED上, 并结合布拉格反射层阻挡紫外光泄露, 制备得到了芯片尺寸为35 μm、128 × 128阵列的全彩RGB micro-LED, 如图10(a)所示.

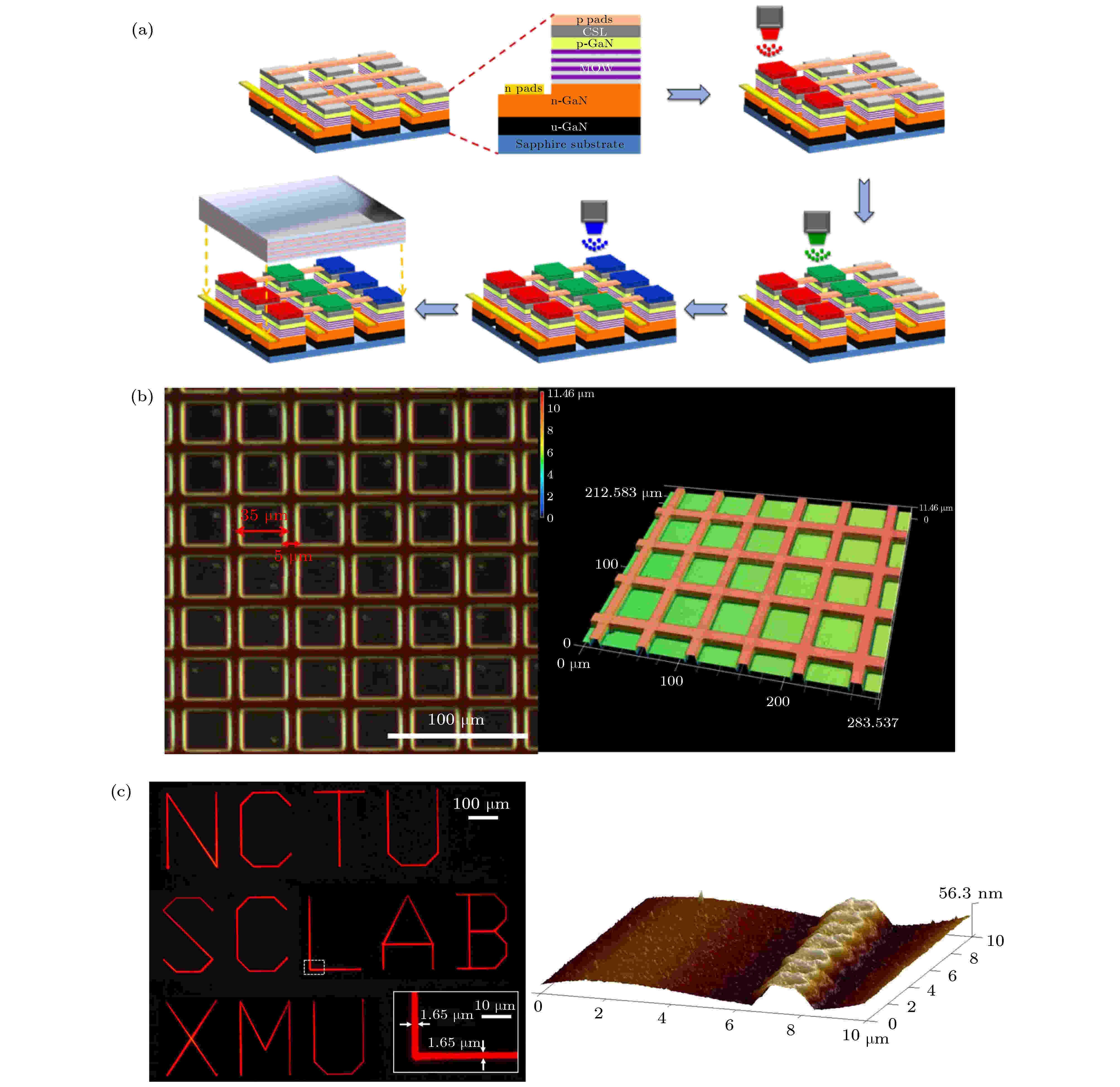

图 10 (a)基于量子点的全彩色显示micro-LED的制备流程[10]; (b)光刻胶模具的光学显微镜图像, 其尺寸为35 μm × 35 μm、间距约为40 μm, 以及光刻胶模具的激光扫描仪显微镜图像, 其模板高度为11.46 μm[111]; (c)荧光显微镜下使用最新的超微喷墨印刷技术在玻璃上用红色量子点印刷的图案 (插图描绘了最小线宽) 以及沉积的量子点的原子力显微镜图像[17]

图 10 (a)基于量子点的全彩色显示micro-LED的制备流程[10]; (b)光刻胶模具的光学显微镜图像, 其尺寸为35 μm × 35 μm、间距约为40 μm, 以及光刻胶模具的激光扫描仪显微镜图像, 其模板高度为11.46 μm[111]; (c)荧光显微镜下使用最新的超微喷墨印刷技术在玻璃上用红色量子点印刷的图案 (插图描绘了最小线宽) 以及沉积的量子点的原子力显微镜图像[17]Figure10. (a)The process flow of the full-color emission of quantum-dot-based micro-LED display[10]; (b) optical microscopy image of photoresist square windows with the pixel size of 35 μm × 35 μm, where the pitch is about 40 μm. And the laser scanner microscope image of the photoresist square wall, where the height of the wall is 11.46 μm[111]; (c) fluorescence microscopy image of patterns printed by red quantum dots on a glass by using the latest SIJ printing system (the inset depicts minimum linewidth) and atomic force microscopy (AFM) image of deposited quantum dots[17].

然而量子点涂覆的均匀性和精确度会影响micro-LED显示效果, 容易造成各颜色之间相互串扰, 研究表明可以在喷涂量子点时使用光刻胶模具[111], 或者采用更高精度的喷涂技术来提高量子点的涂覆质量[17]. 2017年Lin等[111]采用紫外micro-LED激发量子点得到RGB三色光, 并借助光刻制作的模具有效提高了量子点的涂覆精度, 降低了不同颜色像素间的光学串扰, 光刻胶模具如图10(b)所示. 2019年该研究组采用量子点涂覆宽度小于2 μm的超微喷墨(super-inkjet, SIJ)印刷技术得到了显示效果更好的单片RGB micro-LED[17], 量子点涂覆效果如图10(c)所示. 量子点虽然产额较高, 但是对于几个纳米尺寸的量子点分散组装以及micro-LED较薄的荧光层要求来说, 颜色转换效率低仍然是量子点应用于micro-LED较大的问题. 2018年Lin等[112]和Chang等[113]引入了金属纳米Ag颗粒的方法来增强CdSe/ZnS量子点的转换效率, 在量子阱和量子点之间的Ag颗粒同时增强量子点、量子阱发光效率10%以上, 同时荧光响应速度也得到提高. 2019年Wang等[114]通过短距离的化学键把量子点链接在金属Ag纳米颗粒的表面, 从而进一步增强量子点发光效率20%以上.

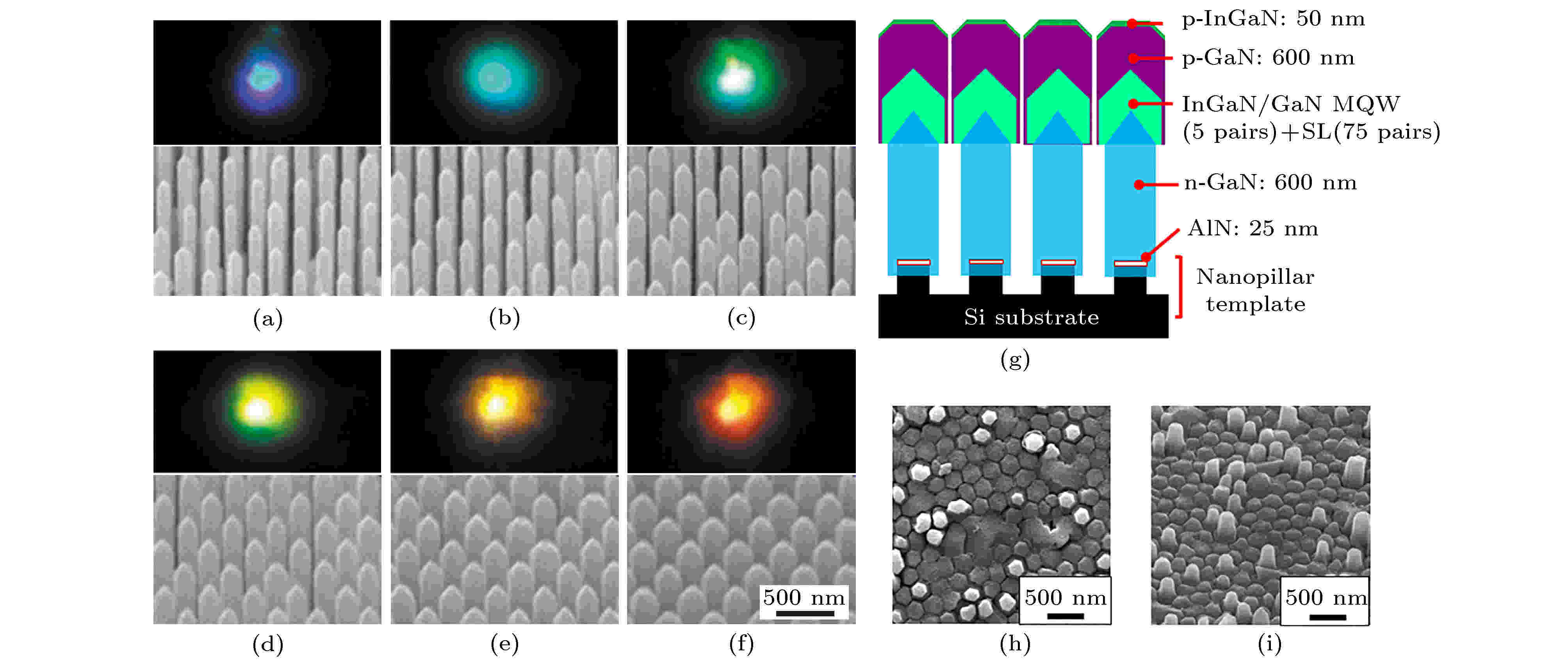

一些特殊的结构, 如纳米柱LED等同样可以用来实现单片集成的micro-LED全彩化. 由于纳米柱LED侧向约束远小于普通尺寸的LED, 可以有效地弛豫应力, 从而有效地降低GaN位错密度并减小其极化电场, 提高LED的发光效率[115]. 如图11(a)—(f)所示, 通过控制纳米柱的直径可以改变纳米柱的In含量, 从而改变发光波长, 实现在同样的基底上外延出RGB三种颜色的纳米柱LED阵列[116]. 2018年Yamano和Kishino[117]报道了通过纳米压印光刻、干法刻蚀和选区生长等手段在AlN/Si衬底上制备了直径为220 nm、发光波长约为504 nm的蓝绿光纳米柱LED, 如图11(g)—(i)所示, 并揭示可以通过在同一片基底上制备直径在80—300 nm范围的纳米柱LED来实现micro-LED的全彩色显示. 另外一些研究表明可以通过设计不同形状的InGaN/GaN LED, 如纳米棒、金字塔形、六方环形和多面量子阱等[118-121], 进而通过改变电流密度大小使得不同区域且不同In组分的量子阱发光的方式来控制LED发出不同波长的光. 这些微小结构需要的生长条件比较复杂, 且难以准确地控制发光的波长, 因此在应用上有一定困难.

图 11 SEM鸟瞰图和He-Cd激光器激发的不同直径InGaN/GaN纳米柱的发射图像: (a) 143 nm; (b) 159 nm; (c) 175 nm; (d) 196 nm; (e) 237 nm; (f) 270 nm[116]; AlN/Si纳米模板上的InGaN纳米柱LED: (g) InGaN纳米柱LED示意图; (h)纳米柱LED的SEM俯视图; (i)纳米柱LED的SEM鸟瞰图[117]

图 11 SEM鸟瞰图和He-Cd激光器激发的不同直径InGaN/GaN纳米柱的发射图像: (a) 143 nm; (b) 159 nm; (c) 175 nm; (d) 196 nm; (e) 237 nm; (f) 270 nm[116]; AlN/Si纳米模板上的InGaN纳米柱LED: (g) InGaN纳米柱LED示意图; (h)纳米柱LED的SEM俯视图; (i)纳米柱LED的SEM鸟瞰图[117]Figure11. Bird’s-eye-view SEM and emission images excited by He–Cd laser from InGaN/GaN nanocolumns: (a) 143 nm; (b) 159 nm;(c) 175 nm; (d) 196 nm; (e) 237 nm; (f) 270 nm[116]; InGaN nanocolumn LEDs on the AlN/Si nanotemplate: (g) schematic of the InGaN nanocolumn LEDs; (h)top-view SEM image of the obtained nanocolumn LEDs; (i) bird’s-eye-view SEM image of the obtained nanocolumn LEDs[117].

2

3.2.巨量转移

在micro-LED芯片制备完成后, 需要将其转移到电流驱动的背板上. Micro-LED芯片尺寸在50 μm以下, 一次micro-LED芯片转移的像素数量会达到数百万到千万量级, 采用传统的转移技术将耗时过长. 对于分辨率为1920 × 1080的全高清显示屏, 为了控制坏点在5个以下, 良率需要达到99.9999%. 目前的转移技术难以满足如此高的良率要求, 因此需要一种既满足时效性, 又要保证极高的准确率的巨量转移技术. 随着各种micro-LED技术路线的提出, 巨量转移方案也呈百花齐放之势, 主要有抓取释放法、激光剥离法、流体组装法和滚轴转印法等. 下面介绍其中的抓取释放法和激光剥离法.3

3.2.1.抓取释放法(Pick and place)

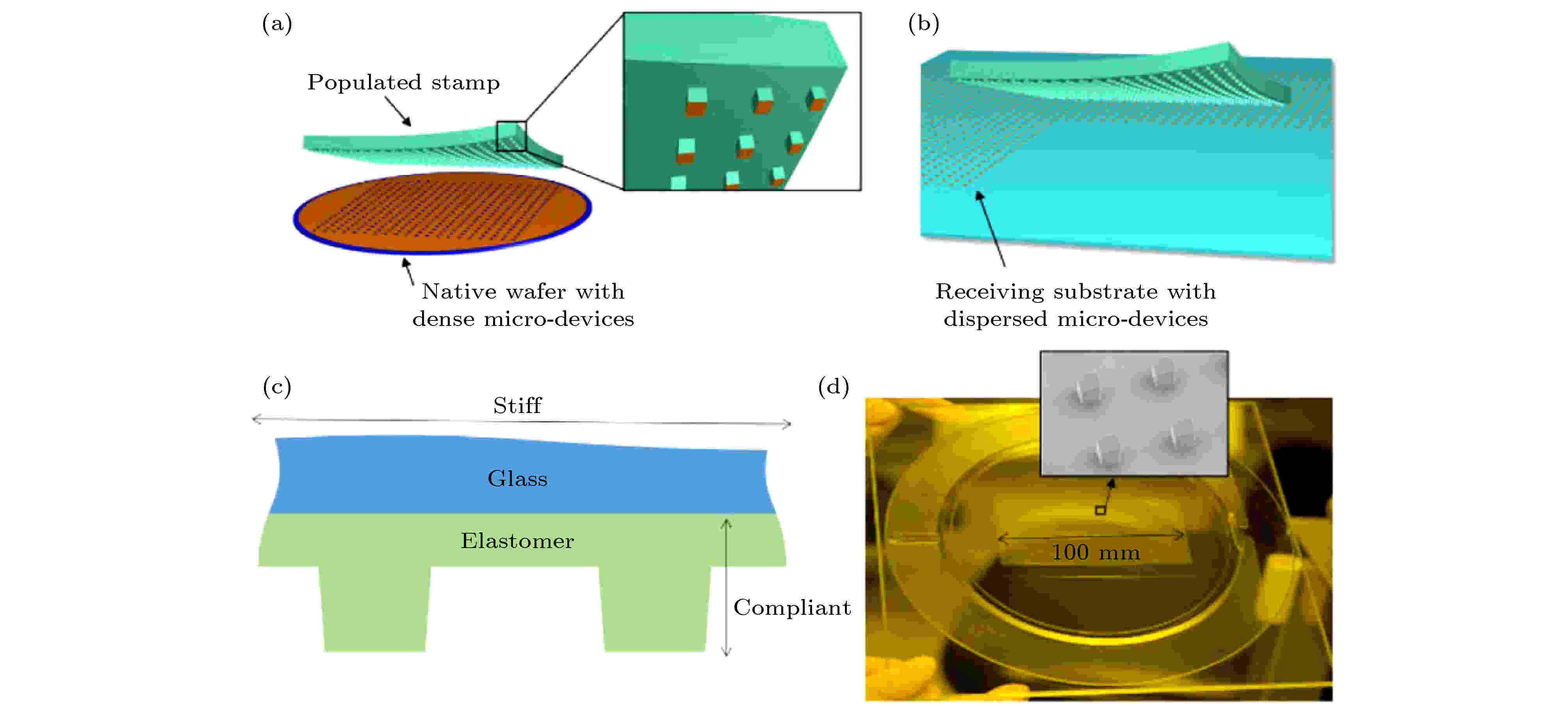

对于抓取释放法一般采用各种不同类型的作用力将micro-LED芯片抓取到转移头上, 之后通过精准地移动转移头, 将micro-LED芯片移动到对应的驱动电路基板位置, 再通过调整作用力将micro-LED芯片释放到基板上. 转移过程中所采用的作用力有范德华力、静电力和磁力等, 不同的研究单位在各自的技术方案上都积累了大量的发明专利.美国的X-celeprint公司等单位选择采用弹性印模进行转移, 通过调整弹性印模与micro-LED芯片之间的范德华力大小来对芯片进行拾取和放置. 如图12所示, 在转移过程中要实现转移micro-LED芯片与原基底分离, 需要对原基底进行处理, 使得芯片阵列与原基底只通过部分锚点和系链相连接. 利用聚二甲基硅氧烷(polydimethylsiloxane, PDMS)材料作为转移的弹性印模, 通过控制弹性印模与micro-LED芯片之间的范德华力使芯片阵列与原基底分离, 再高精度地控制转印头将其转移到接收基板上的准确位置. 这种转印技术最早在2006年由Meitl等[122]提出. 2009年Park等[123]揭示了这种转印方法可用于LED显示领域, 可以对不同形状、尺寸小到微米尺度, 并且可以是平面或柔性的LED进行转移. 在这之后由X-celeprint公司采用PDMS微转印的方式对半导体器件与硅基电路的集成做了一系列的尝试[124-131], 其中包含对micro-LED的巨量转移[129,130], 并且这种微转印技术的对准精度可达到 ±1 μm[131]. 2017年X-celeprint公司报道了将PDMS微转印技术用于转移micro-LED时, 在转移效率方面, 对于芯片尺寸为75 μm × 90 μm的LED芯片阵列, 单次转移的数量可达到8万余颗, 且单次转移的时间控制在45 s内. 在转移精度方面, 对于转移芯片尺寸为70 μm × 35 μm的LED芯片阵列, 良率达到99.99%, 且可转移的最小micro-LED尺寸达到3 μm × 3 μm[132].

图 12 (a)转移印模从装有密集微器件的原晶圆上获取微器件阵列; (b)将分散的微器件转移到接收基板上; (c)转移印模的横截面示意图; (d)有效面积为100 mm × 50 mm的转移印模阵列照片, 插图为弹性印模表面的电子显微镜图像[130]

图 12 (a)转移印模从装有密集微器件的原晶圆上获取微器件阵列; (b)将分散的微器件转移到接收基板上; (c)转移印模的横截面示意图; (d)有效面积为100 mm × 50 mm的转移印模阵列照片, 插图为弹性印模表面的电子显微镜图像[130]Figure12. (a) Transfer stamp retrieves an array of micro-devices from a native wafer with densely packed micro-devices; (b) transfer the dispersed micro-devices onto the receiving substrate; (c) a transfer stamp is illustrated in cross section; (d) a photograph of a transfer stamp with a 100 mm × 50 mm active area, the inset shows an electron micrograph of the surface relief on the elastomer stamp[130].

LuxVue公司等单位通过调控静电作用力将micro-LED芯片吸附并准确放置到基板上. 文献[133]中介绍了调控静电作用力转移micro-LED的具体过程. 首先将转移头定位在micro-LED芯片阵列单元上方, 转移头包含两个硅电极, 通过对两硅电极分别施加正、负电压产生静电力拾取micro-LED芯片, 然后移动到所需转移到的驱动电路基板位置, 通过关闭电源、降低两硅电极间电压或改变电压波形等方式释放阵列单元, 将micro-LED芯片放置到对应的基板位置从而完成转移. 文献[134]中选择在micro-LED芯片中均匀地掺入磁性材料如铁钴镍等使micro-LED芯片附有磁性, 利用通电的电感线圈产生磁力对micro-LED芯片进行吸附, 之后断电消除磁力将micro-LED芯片释放到目标基板上.

3

3.2.2.激光剥离法(Laser lift-off)

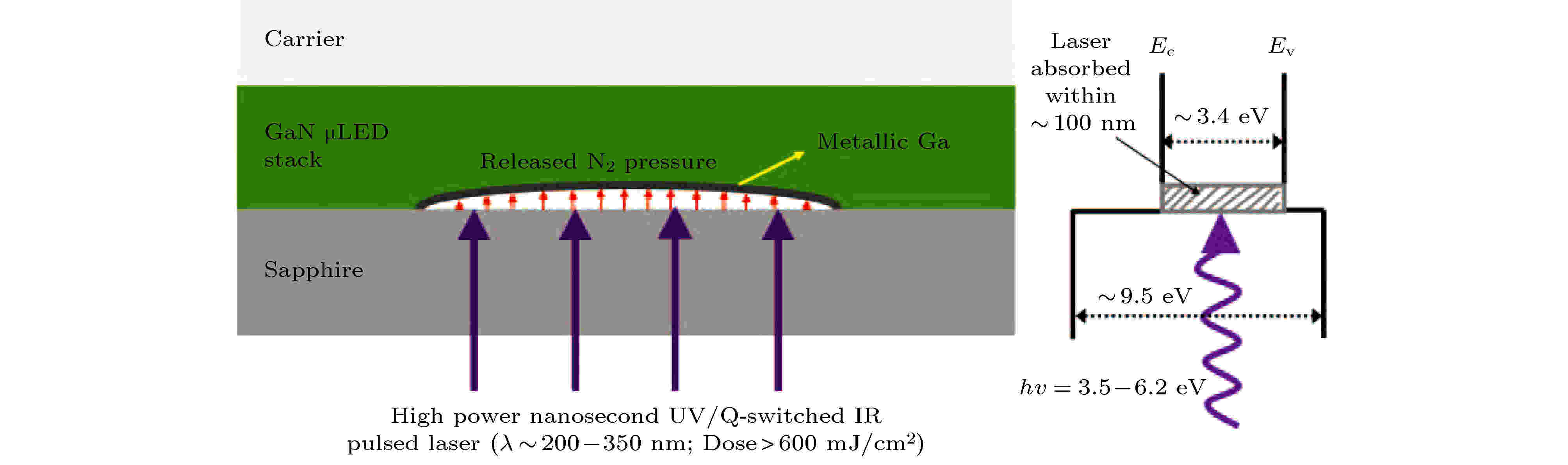

英国Optovate公司、日本索尼公司等研究单位选择了激光剥离的巨量转移方案[135-138], 采用激光剥离的方式则避免了对micro-LED芯片的抓取过程, 借助激光将micro-LED芯片从衬底上剥离并放置在接收基板上. 首先将待转移的micro-LED芯片粘合在临时转移衬底上, 使用紫外激光器发射紫外光照射在micro-LED芯片GaN/蓝宝石衬底界面上, 靠近界面处的GaN吸收紫外光能量并受热分解, 使得micro-LED芯片从原衬底上剥离. 之后再通过激光将临时转移衬底上的粘合材料分解, 从而将micro-LED芯片从临时转移衬底上剥离放置到目标基板上. 如图13所示, 由于发射激光的光子能量小于蓝宝石衬底禁带宽度, 大于GaN禁带宽度而被GaN强烈吸收, 从而产生高温使靠近蓝宝石衬底界面GaN分解成Ga和N2. 2019年Ezhilarasu等[139]报道了基于激光剥离的micro-LED巨量转移方法, 由于在激光剥离过程中可能会使得micro-LED芯片表面出现凹陷和裂纹等损伤, 该方法采用电镀镍支撑层的技术来缓解激光剥离过程中的应力, 使得激光剥离过程的良率接近100%. 他们采用可激光剥离的热塑性聚酰亚胺材料作为临时转移衬底和micro-LED芯片的粘合材料, 将micro-LED芯片从原衬底激光剥离后, 通过激光分解粘合材料将micro-LED芯片选择性地放置在接收基板上, 从而使得整体转移良率高于99%. 图 13 激光剥离工艺的示意图和氮化镓/蓝宝石界面的能带图[139]

图 13 激光剥离工艺的示意图和氮化镓/蓝宝石界面的能带图[139]Figure13. Schematic of the laser lift-off process along with the band diagram of the GaN/sapphire interface[139].

采用激光剥离法对micro-LED芯片进行转移, 需要精确地控制激光的功率和束斑大小, 以避免对micro-LED芯片造成损伤. 目前用于GaN激光剥离的激光器主要有钇铝石榴石(YAG)激光器和氟化氪(KrF)准分子激光器[140-143], 用于micro-LED芯片剥离时, 一般选择作用时间短、脉冲能量合适的激光器来减少损伤. 北京大学宽禁带半导体研究中心与东莞市中镓半导体科技有限公司合作研制出了YAG微区激光剥离的设备原型, 该设备能够快速且低损伤地对GaN基LED芯片进行剥离转移. 激光器对应的激光波长为355 nm, 激光脉冲能量在0—300 μJ范围内可调, 脉冲宽度为30 ns, 最高频率可达50 kHz, 光斑大小在微米尺度, 扫描一片4英寸整片所需时间可控制在5 min. 尽管YAG激光器的剥离阈值能量密度比KrF激光器有所增加, 但单个脉冲的能量小于KrF激光器, 对GaN造成的剥离损伤更小, 有利于满足micro-LED芯片巨量转移的大规模、高时效需求[142,143].

2

3.3.检测技术

Micro-LED用于显示时芯片数目达到数百万甚至上千万颗, 在生产过程中需要及时检测出显示芯片中的坏点进行移除或修复. 目前常用的micro-LED显示芯片检测技术为光致发光(photoluminescence, PL)扫描绘图(mapping)技术和电致发光(electroluminescence, EL)技术, PL测试能在不接触且不损坏LED芯片的情况下对其进行发光波长、亮度快速扫描测试, 但无法检测出芯片电学性能上的问题, 影响检测的准确度. EL测试通过对LED芯片加以电流来进行测试, 准确度比PL测试更高. 但EL测试工艺复杂, 测试过程中要进行多次转移, 且需要专门的测试装置, 一些探针还可能造成芯片损伤, 传统EL测试并不能满足高效检测的要求. 因此需要对现有的PL和EL测试做出相应的改进, 以满足micro-LED的巨量检测需求.3

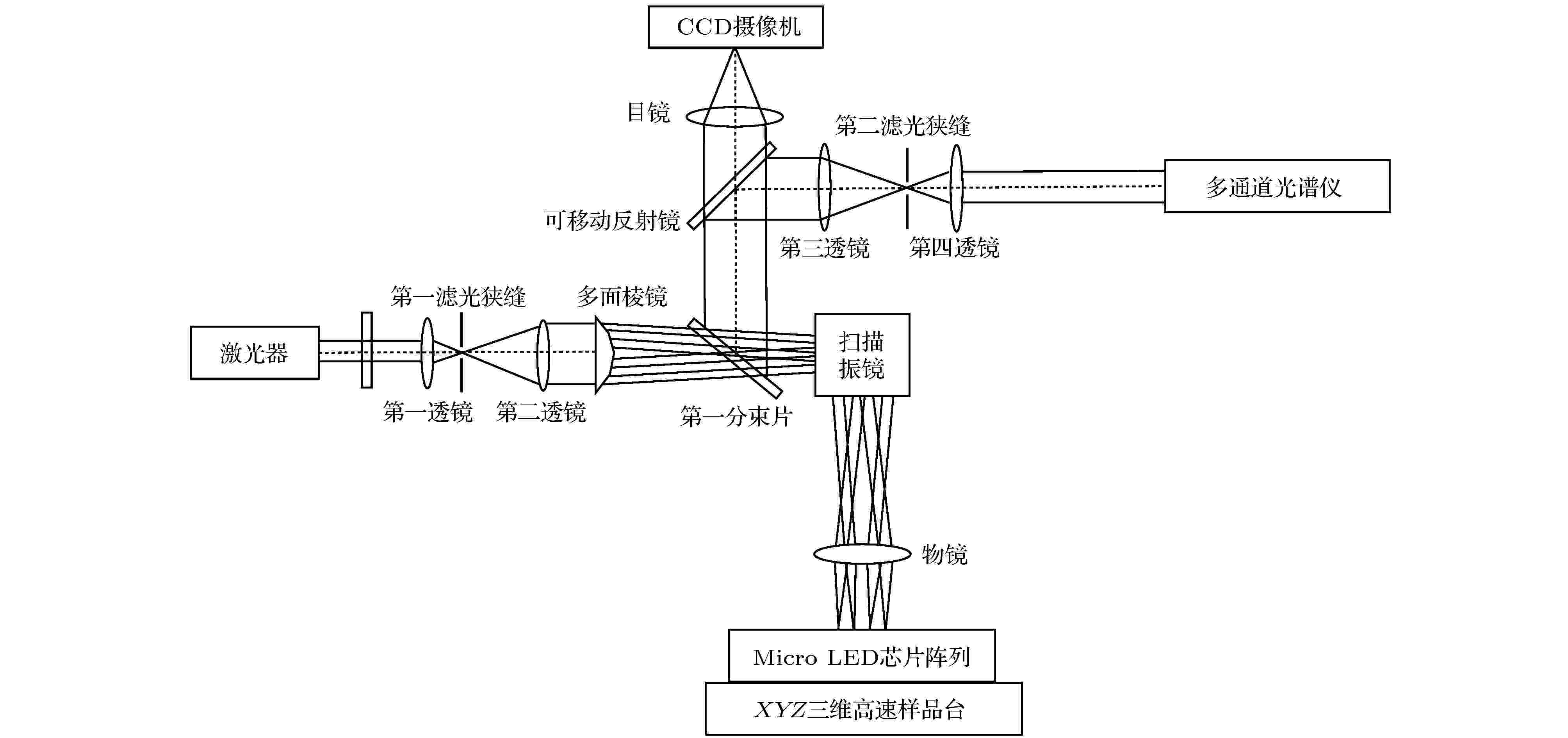

3.3.1.PL检测

Micro-LED应用于显示时对于波长和亮度的均匀性要求很高, 因此对micro-LED波长和亮度的检测尤为重要. PL的光谱可以提供micro-LED的发光波长和亮度等信息, 这有助于提前挑选出芯片中的坏点进行修复和移除, 保证波长和亮度的均匀性. PL检测具有简单方便、检测速度快、无接触且无损伤等优点, 可以对micro-LED芯片的发光特性进行初步的判断, 但其缺点在于无法得到芯片的电学性能, 检测准确度不够高. 因此应用于micro-LED的检测时, 可以将PL与其他手段结合来提高其检测的准确度, 比如增加对散射光谱的分析来提取micro-LED芯片更多的结构信息[144-147].通过分析散射光谱中的拉曼信号可以得到micro-LED芯片的位错密度[148]、应力分布[149]、载流子浓度[150]、刻蚀损伤[151]、Mg受主的激活[152]以及工艺过程中产生的中间化合物等一系列信息. 根据拉曼信号能对micro-LED芯片的电学性能做出精确的判断, 结合PL提供的波长、亮度特性可以对micro-LED进行快速准确的检测. 北京大学宽禁带半导体研究中心研究组针对micro-LED的巨量检测需求, 提出了共焦显微拉曼结合PL的检测系统. 共焦显微拉曼检测过程简单、检测速度快, 能够实现无伤检测, 其激发光的光斑大小在微米左右, 能够满足micro-LED的分辨率要求. 如图14所示, 激光器发射激光经过光路照射到micro-LED芯片表面微米大小的区域, 之后该区域中芯片的PL和拉曼信号返回光路进入多通道光谱仪, 多通道光谱仪中分光光路将micro-LED芯片的PL和拉曼信号分离, 并分别提取PL和拉曼光谱. 根据PL谱和拉曼光谱可以准确地判断该区域内micro-LED芯片的发光特性和电学性能, 根据指标对micro-LED芯片进行分类从而完成检测[146,147].

图 14 Micro-LED芯片共焦显微拉曼结合PL检测系统示意图[146]

图 14 Micro-LED芯片共焦显微拉曼结合PL检测系统示意图[146]Figure14. Schematic diagram of confocal micro Raman combined PL inspection system of micro-LED[146].

3

3.3.2.EL检测

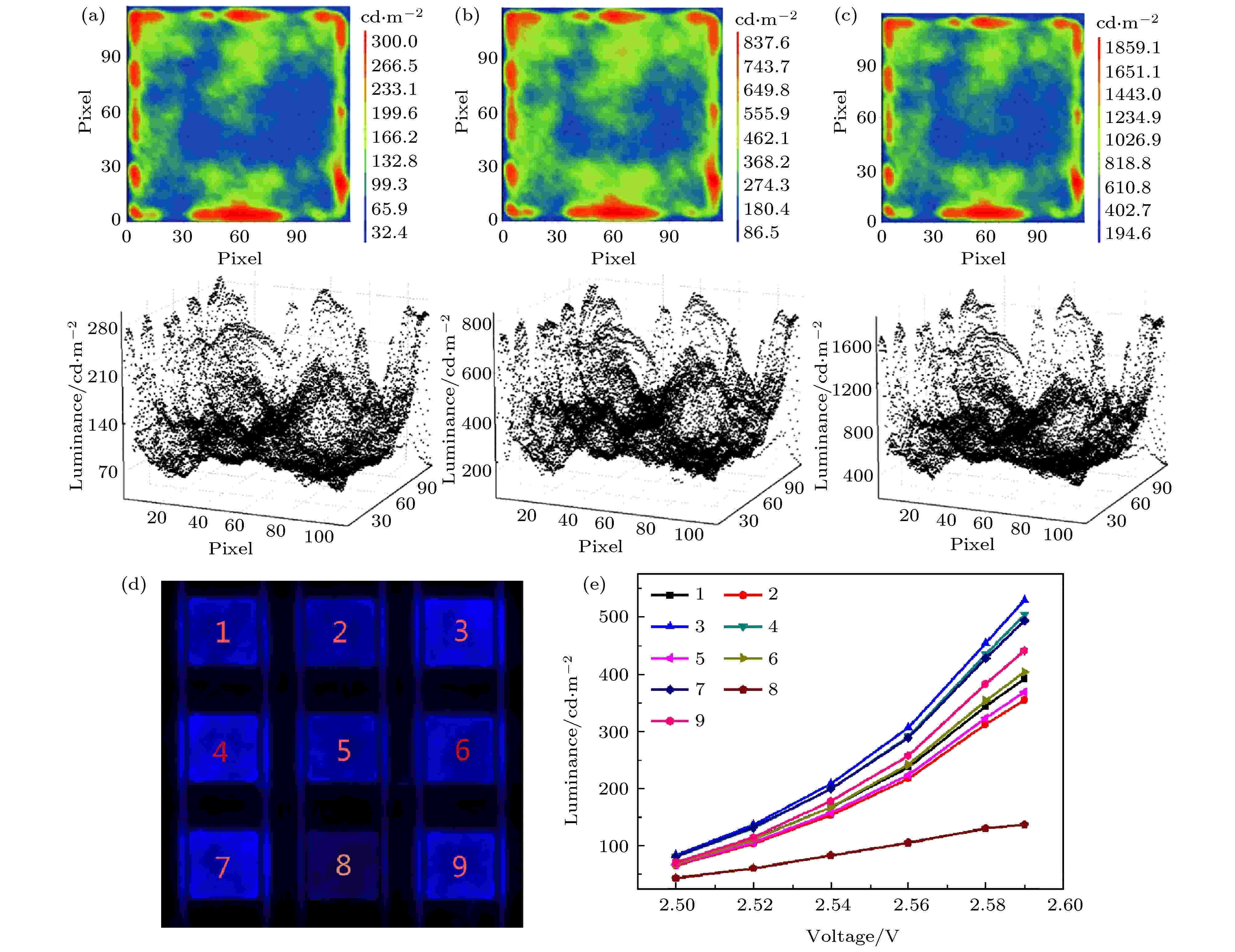

EL检测可准确地提供micro-LED芯片的电学性能, 给出芯片的发光波长和亮度等信息, 然而检测过程比较复杂, 目前速度难以满足micro-LED巨量检测要求, 且检测时与芯片接触可能对芯片造成损伤. 对于micro-LED芯片的巨量测试, 需要对检测过程进行改进提高检测速度并尽可能地减小芯片损伤, 目前国内已有一些关于改进micro-LED EL检测方法的专利, 比如通电点亮micro-LED后使用光敏胶来移除坏点[153,154]; 使用特殊设计的电极和探针, 实现不需要封装即可对micro-LED进行加电检测[155]; 使用多对的正负电极条技术, 可以同时测量多个micro-LED[156]; 采用特殊设计的检测基板实现对micro-LED的自动检测[157]; 或者引入TFT测试板等来完成大面积的面板测试[158].通过EL点亮LED后, 一般采用大尺度范围内的总亮度来检测LED发光亮度, 这难以满足微米尺度的micro-LED芯片巨量测试要求. 数码相机的图像传感器可以将光信号转化为电信号获取亮度信息, 而将高像素的数码相机与显微镜系统结合能够有效地提高分辨率, 达到micro-LED芯片的微米尺度, 因此数码相机与显微系统结合的亮度检测方法能够准确地给出单个micro-LED芯片的亮度信息. 2018年Zheng等[159]报道了基于数码相机显微成像系统的micro-LED芯片表面亮度检测系统, 在施加电流点亮micro-LED之后, 通过采集数码相机的图像和曝光时间获取芯片表面亮度信息, 并通过自制的数据处理软件对各个芯片的亮度信息进行分析处理, 从而挑选出亮度异常的坏点. 图15(a)—(c)为实验测得单个50 μm × 50 μm的micro-LED芯片亮度的伪彩色图和3D分布, 图15(d)、(e)为部分micro-LED芯片发光图以及亮度与外加电压的曲线图, 根据各个芯片的平均亮度值可判断出8号芯片为亮度异常的坏点.

图 15 (a) I = 10 μA时, 单个micro-LED芯片对应的亮度的伪彩色图和3D分布; (b) I = 25 μA时, 单个micro-LED芯片对应的亮度的伪彩色图和3D分布; (c) I = 50 μA时, 单个micro-LED芯片对应的亮度的伪彩色图和3D分布; (d) micro-LED阵列中的部分芯片; (e) 这些芯片在不同电压下的平均亮度[159]

图 15 (a) I = 10 μA时, 单个micro-LED芯片对应的亮度的伪彩色图和3D分布; (b) I = 25 μA时, 单个micro-LED芯片对应的亮度的伪彩色图和3D分布; (c) I = 50 μA时, 单个micro-LED芯片对应的亮度的伪彩色图和3D分布; (d) micro-LED阵列中的部分芯片; (e) 这些芯片在不同电压下的平均亮度[159]Figure15. (a) The pseudo color map and 3D distribution of the luminance of the single micro-LED chip, I = 10 μA; (b) The pseudo color map and 3D distribution of the luminance of the single micro-LED chip, I = 25 μA; (c) The pseudo color map and 3D distribution of the luminance of the single micro-LED chip, I =, 50 μA; (d) the certain chips on the micro-LED array; (e) the average luminance of these chips under different voltages[159].

2

3.4.小 结

在全彩色显示方面, RGB排列法、量子点颜色转换法和纳米柱LED等都是可能的解决方案. 对于RGB直接排列法, 目前InGaN LED红光等长波长效率仍然低下, 需要进一步提高红光InGaN LED的效率, 而AlGaInP LED存在着更严重的表面复合, 并与蓝绿光InGaN LED集成存在驱动、老化问题. 量子点转换技术能够有效地实现全彩化, 在micro-LED显示领域具有广阔的发展前景, 但目前量子点转换效率需要进一步提高. 通过改变纳米柱直径来调整纳米柱LED发光波长, 但纳米柱LED面临着In组分难以精确控制的问题, 同时也需要克服纳米柱LED与驱动电路的集成问题.在巨量转移方面, 抓取释放法、激光剥离法、流体组装法和滚轴转印法等都有各自的优势. 相比较而言, 借助PDMS微转印的抓取释放法和激光剥离法是比较具有应用前景的转移方法. PDMS微转印技术经过十几年的发展逐渐成熟, 在micro-LED巨量转移上也实现了较高的良率和产能, 但对抓取表面的平坦度有较高的要求, 需要更精确地控制范德华力的大小. 激光剥离法避免了抓取过程, 可以实现micro-LED的选择性转移, 微区激光剥离技术可以避免对芯片造成较大的损伤, 同时产能也得到较大的提高, 不过和CMOS键合技术以及相关的亚微米制备技术需要进一步提升.

在检测技术方面, PL测试能对LED芯片进行检测速度较快的无伤测试, 但难以检测出电学性能, 需要与其他手段结合提高micro-LED检测的准确性. 共焦显微拉曼结合PL检测具有快速、准确、分辨率高且无伤测试的特点, 能够对micro-LED芯片的电学性能和发光特性做出全面的判断, 可以作为micro-LED巨量检测的有效手段. EL测试效果准确且全面, 但速度相对较慢, 且检测过程可能对芯片造成损伤, 需要改进以提高检测速度和减小芯片损伤. 借助数码相机显微成像系统能够对单个micro-LED芯片EL的表面亮度信息做出准确判断, 但同样需要提高检测速度来满足micro-LED检测需求.