全文HTML

--> --> -->大量研究表明[11-13], 深陷阱可以提升绝缘介质的真空沿面闪络性能. Shao等[11], Li等[12]和Zhao等[13]研究了等离子体处理、电子束辐照、离子植入等表面处理方式对聚甲基丙烯酸甲酯(PMMA)、环氧(EP)、聚四氟乙烯(PTFE)真空沿面闪络特性的影响, 结果表明以上表面处理方式在介质表层引入了更多的深陷阱能级, 深陷阱抑制了闪络发展过程中的二次电子倍增, 提升了闪络电压. Chen等[14]和Li等[9,15]研究了纳米电介质的真空沿面闪络特性, 认为纳米掺杂引入了深陷阱, 深陷阱可以捕获二次电子, 抑制了二次电子的发射和倍增, 提高了闪络电压; 而浅陷阱有利于电子的脱陷, 促进二次电子的输运和倍增, 从而降低闪络电压. 然而, 也有研究表明, 深陷阱有可能降低闪络电压, 而浅陷阱会提高闪络电压[16,17]. Zhang等[16]研究了EP表层陷阱参数与真空沿面闪络性能之间的关系时强调了浅电子陷阱的作用, 认为高密度的浅电子陷阱有助于沿面闪络性能的提升, 并且不会导致电场畸变. 此外, 该研究还认为空穴陷阱可以和深电子陷阱中的电子复合, 从而减小电场畸变效应, 促进闪络性能的提升. Du等[17]研究了EP/BN纳米复合材料的陷阱特性与直流闪络性能的关系, 认为纳米BN的掺杂在复合材料表层引入了更多的深陷阱, 深陷阱导致介质表层电荷积聚, 从而降低直流闪络电压. 李成榕等[18]研究了氧化铝陶瓷的表层陷阱分布对脉冲(0.7/4 μs)闪络电压的影响, 结果表明在陷阱深度变化不大的情况下, 陷阱密度越大, 表面带电越多, 沿面闪络电压越低. Chen等[19]研究了EP微米复合材料在纳秒脉冲下的沿面闪络特性时认为应该将深浅、陷阱对闪络的影响作用分开考虑, 并且还需要考虑陷阱密度的影响.

综上所述, 目前关于陷阱参数与真空沿面闪络电压之间的对应关系并没有形成太一致的结论, 其原因主要有测试材料的不一致性、陷阱表征手段的差异以及对闪络发展过程的理解及认识不同等. 另外, 以上研究中并没有区分深、浅陷阱的不同作用及陷阱密度对闪络发展过程的影响. 本文认为, 绝缘介质的微观结构影响其体陷阱特性, 体陷阱特性影响介质表层的电荷输运行为, 最终影响真空沿面闪络特性. 因此, 探寻一种可以控制聚合物微观形态的方法, 有助于研究聚合物材料微观结构、陷阱特性与宏观闪络性能之间的关联. 本文通过在半结晶聚合物LDPE中掺杂成核剂酚酞, 改变LDPE的结晶行为及显微结构, 控制其体陷阱参数, 最终达到影响真空沿面闪络性能的目的.

2.1.试样制备

以LDPE为基体, 酚酞粉末为添加剂, 分别制备酚酞质量分数为0.03%, 0.1%, 0.4%, 1%, 5%的试样, 试样按照浓度比例所对应的编号为LDPE-0.03, LDPE-0.1, LDPE-0.4, LDPE-1, LDPE-5. 酚酞的特性如下: 白色粉末状、粒径约为5 μm, 分子量318, 熔点262.5 ℃, 沸点548.7 ℃, 密度1.323 g/cm3. 首先, 按照试样酚酞浓度要求, 分别称量好固定质量的LDPE颗粒和酚酞粉末. 随后, 将称好的LDPE放入转矩流变仪中在130 ℃, 50 r/min的流变转速下搅拌20 min. 待加入的LDPE颗粒完全熔融后, 加入酚酞继续转矩流变, 30 min后停止搅拌并将混好的LDPE/酚酞复合材料取出热压成一定形状的试样, 放置在空气中自然冷却至室温以备测试. 为了确保酚酞在LDPE中有好的分散性, 本实验中采用“母液分步稀释法”制备含有不同浓度酚酞的复合材料. 即: 先制备酚酞掺杂浓度大的试样, 然后逐步稀释大浓度试样得到小浓度试样.2

2.2.真空沿面闪络性能测试

真空直流沿面闪络电压测试系统由直流源、平板电极系统、真空系统等组成. 电极为直径40 mm、厚10 mm的不锈钢平板电极, 测试试样为直径25 mm、高5 mm的圆柱形试样. 在整个沿面闪络的实验过程中, 真空腔内的真空度保持在5 × 10–3 Pa以下. 测试时, 从0 kV均匀地增加直流电压, 直至发生闪络时关掉直流源并记录闪络发生时的电压. 间隔1 min后, 继续以同一方式施加电压直至发生闪络. 每个试样闪络10次, 每种试样取3片. 所得的数据取平均值, 即为试样的真空直流沿面闪络电压.2

2.3.结晶行为及显微结构测试

采用差示扫描量热法(DSC)测试试样的结晶行为, 获得酚酞改性对LDPE的结晶度、熔融温度、片晶厚度等参数的影响. 整个DSC测试过程经历两个升温-降温循环, 具体为: 先将试样从室温冷却到–30 ℃保温5 min, 然后以10 ℃/min的升温速率从–30 ℃升温到170 ℃并保温10 min, 之后以10 ℃/min的降温速率降至–30 ℃并保温3 min, 开始下一个升温-降温的循环. 为消除试样制备过程中的热历史对测试结果的影响, 采用第二个循环中的DSC曲线进行数据分析. 采用DSC法计算材料的结晶度时, 需要确定材料升温过程中的熔融焓, 本研究中利用总热焓法[20]计算结晶度(Xc)、熔融温度(Tm)、片晶厚度(L)等参数.用扫描电子显微镜(SEM)观测试样的晶粒形状及晶粒尺寸. SEM测试前, 先把试样浸在硫酸和高锰酸钾的质量比为20︰1的溶液中“刻蚀”30 min, 之后在SEM下观测其显微形貌并统计球晶尺寸. 本实验中, 采用数学统计的方法, 通过对每种试样约50个球晶的尺寸进行统计, 计算出每种试样的平均晶粒尺寸, 计算方法如下:

2

2.4.热刺激电流测试

本文采用热刺激电流法(TSDC)提取试样的陷阱参数, 热刺激电流测试过程中的设置条件如图1所示. 得到热刺激电流曲线后, 采用“起始上升法”[21]计算各陷阱峰对应的陷阱深度. 图 1 热刺激电流测试过程

图 1 热刺激电流测试过程Figure1. TSDC testing process.

采用陷阱电荷量定量的表示陷阱密度, 陷阱电荷量的计算方法如下所示[8,20]:

3.1.显微红外测试结果

图2是LDPE及LDPE-5的显微红外测试结果. 图2(a)中, 在显微镜下LDPE表面随机的选取几个点, 对该选取区域进行红外透射扫描, 得到LDPE的红外光谱. 图2(a)中, LDPE试样在2750—3000 cm–1, 1450 cm–1及720 cm–1波数处出现较强的吸收带及吸收峰, 这主要是由于LDPE分子链中的C—H, C—H2及C—H3振动引起的光谱吸收. 对LDPE-5试样进行显微观察(图2(b)), 可以看到有较多微米级的黑点状物质存在, 对黑点状物质进行红外光谱扫描, 得到LDPE-5红外光谱. LDPE-5红外谱图中, 在3289—3377 cm–1波数出现苯环上的C—H键伸缩振动, 1730 cm–1波数出现C=O吸收峰, 在1500—1600 cm–1之间出现C=C吸收峰, 以上结果证明了酚酞存在于LDPE基体中. 图 2 LDPE及LDPE-5显微红外 (a) LDPE显微红外; (b) LDPE-5显微红外

图 2 LDPE及LDPE-5显微红外 (a) LDPE显微红外; (b) LDPE-5显微红外Figure2. Micro-IR spectroscopy of LDPE and LDPE-5 specimens: (a) LDPE; (b) LDPE-5.

2

3.2.SEM及DSC测试结果

图3是LDPE及酚酞改性试样的SEM测试结果. 可以看出, 随着酚酞含量的增加, 试样的球晶尺寸逐渐减小, 并且球晶尺寸大小分布趋于均匀. 统计出的球晶尺寸如表1所列. 从表1中球晶尺寸数据看出, 同纯LDPE相比, 酚酞掺杂量最大的LDPE-5试样的球晶尺寸减小了39.7%. 图 3 酚酞改性试样的SEM图片

图 3 酚酞改性试样的SEM图片Figure3. SEM images of phenolphthalein modified LDPE specimens.

| 试样 | LDPE | LDPE-0.03 | LDPE-0.1 | LDPE-0.4 | LDPE-1 | LDPE-5 |

| Tm/℃ | 112.7 | 112.9 | 112.8 | 113.1 | 112.4 | 112.1 |

| ΔH/J·g–1 | 111.96 | 117.72 | 115.61 | 124.26 | 113.92 | 99.16 |

| Xc/% | 38.97 | 40.97 | 40.24 | 43.25 | 39.65 | 34.51 |

| L/nm | 6.17 | 6.22 | 6.20 | 6.26 | 6.11 | 6.05 |

| 球晶尺寸/μm | 23.2 | 21.6 | 18.0 | 16.6 | 14.9 | 14.0 |

表1酚酞掺杂试样的DSC熔融温度、结晶度、片晶厚度、球晶尺寸

Table1.DSC parameters, crystallinity, lamella thickness, spherulite size.

对以上球晶尺寸随酚酞含量的变化可做如下解释: 高聚物的结晶过程由晶核的形成和晶粒的生长两个阶段构成, 而晶核的形成可以分为均相成核和异相成核两种方式. 均相成核是处于无定形态的高分子由于热涨落而形成晶核的过程, 异相成核是指高分子被吸附在某种外来杂质的表面上而成核. 根据以上成核过程定义, 本文中纯LDPE的成核过程是均相成核. 对纯LDPE, 主要依靠LDPE分子链的热涨落形成晶核, 这种成核方式下形成的晶核数量相对较少, 球晶将沿着这些少量的晶核生长, 长大的球晶相互碰撞从而停止生长, 这种方式下容易生成大球晶. 正如图3(a)所示, LDPE的球晶尺寸比较大, 且晶粒分布不均. 对酚酞改性的LDPE, 酚酞作为成核剂使得成核方式为异相成核. LDPE的熔点为107 ℃, 酚酞的熔点为262 ℃左右, 当LDPE为熔融态时, 酚酞以杂质中心(结晶中心)的形式存在. 在降温结晶过程中, LDPE分子链将很容易在酚酞表面做有序的排列形成晶核. 这种情况下, 晶核数量明显增多, 生成的球晶将很快由于相互碰撞而停止生长, 限制了球晶的长大, 如图3(b)—3(f)所示. 因此, 酚酞改性试样的球晶尺寸随酚酞浓度增加逐渐减小.

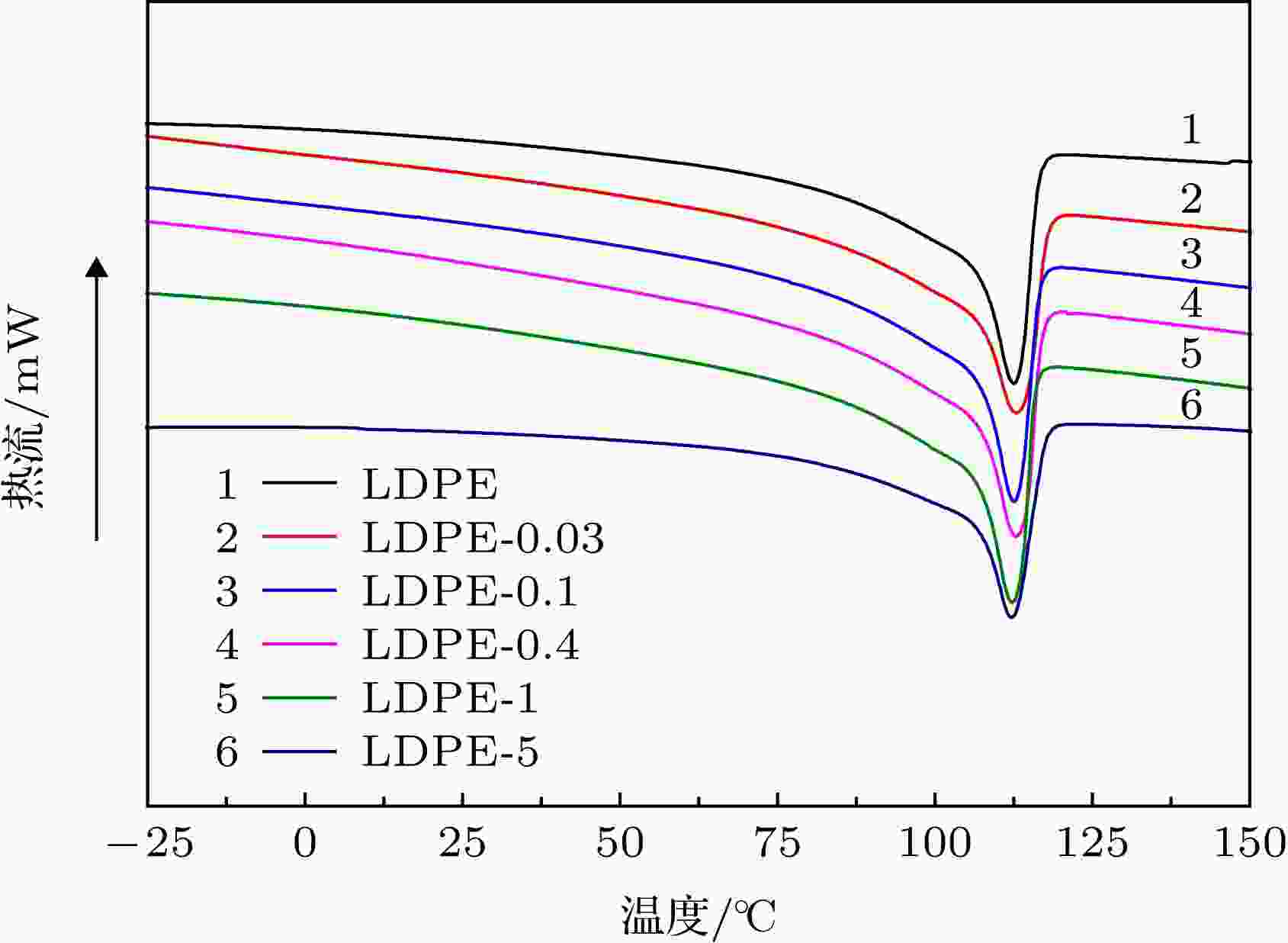

图4是LDPE及酚酞改性试样的DSC曲线. 可以看出, 酚酞掺杂前后, 各种试样的DSC曲线均为单一的熔融峰, 峰形大致相同, 只是峰的宽窄和位置发生了明显的变化. DSC曲线中, 熔融峰的宽窄表示了熔程的长短, 而熔融峰的位置表示材料内结晶区域完全熔融时需要的温度. 熔程的长短和熔融峰的中心温度取决于材料的结晶度、球晶尺寸等显微结构.

图 4 酚酞改性试样的DSC曲线

图 4 酚酞改性试样的DSC曲线Figure4. DSC curves of phenolphthalein modified LDPE specimens.

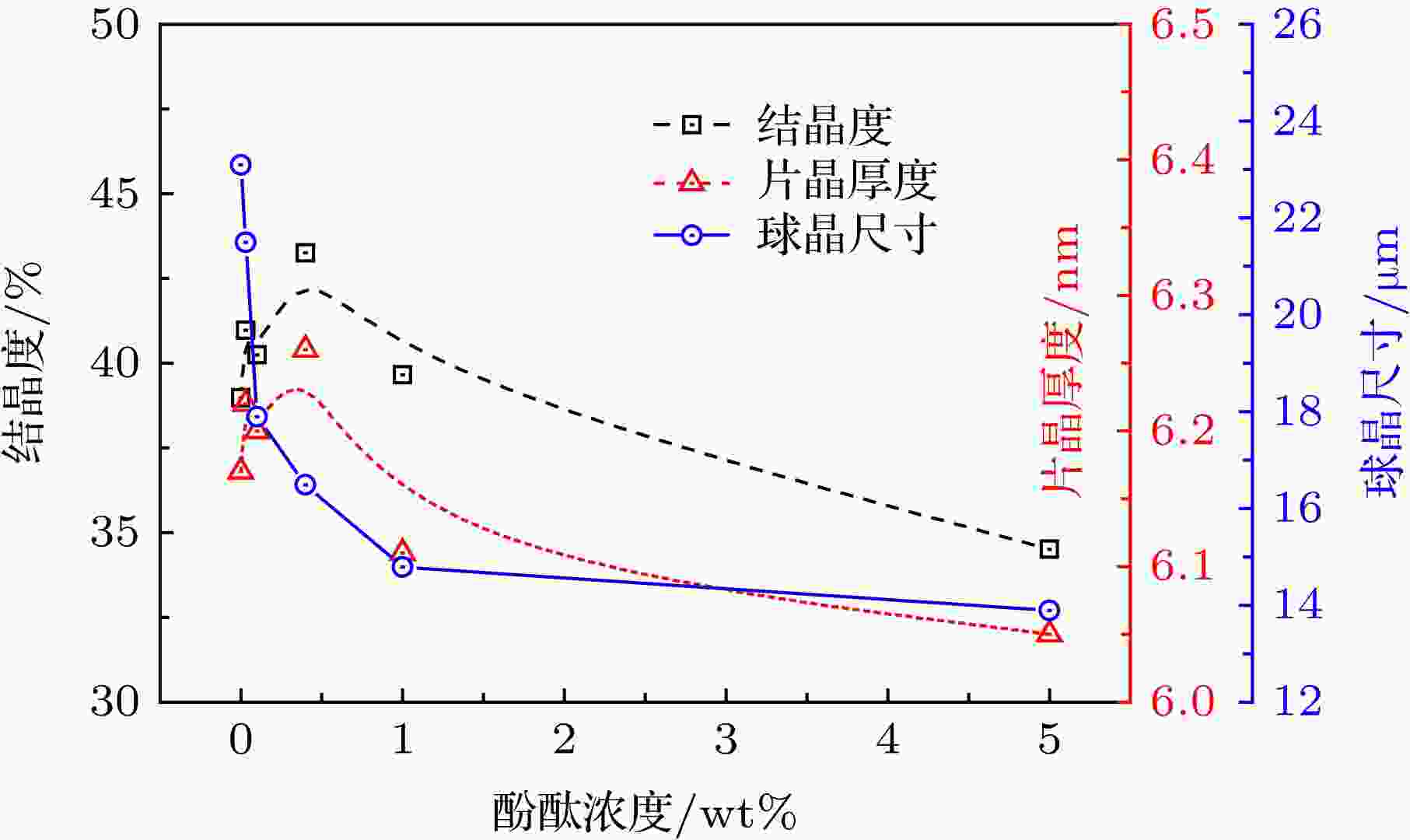

表1是根据DSC曲线及SEM提取的各试样的熔融温度(Tm)、熔融焓(ΔH)、结晶度(Xc)、片晶厚度(L)及球晶尺寸等结晶行为与微观结构参数. 图5是根据表1提取的结晶行为参数及显微结构与酚酞含量的关系. 可以看出, 随着酚酞掺杂含量的增加, LDPE及酚酞复合材料的结晶度先增大后减小, 并在酚酞含量为0.4 wt%时达到最大值. 相比LDPE, 结晶度最大增大了10.89%. 同时也可以看出, 片晶厚度随酚酞含量增加的变化规律与结晶度随酚酞浓度增加的变化趋势相同. 以上结果说明, 在LDPE中掺杂不同质量分数的酚酞后, 明显改变了LDPE这种半结晶聚合物材料的结晶行为, 如结晶度、球晶尺寸、片晶厚度等.

图 5 酚酞掺杂对LDPE结晶行为的影响

图 5 酚酞掺杂对LDPE结晶行为的影响Figure5. Influence of phenolphthalein modification on crystallization behavior of LDPE.

2

3.3.真空直流沿面闪络特性测试结果

表2是LDPE及酚酞改性试样的直流沿面闪络电压测试结果. 表2表明, 酚酞改性试样的真空沿面闪络电压随着酚酞浓度的增加先增大后减小, 在1 wt%酚酞含量处达到最大值. 六种试样的闪络电压分别为30.17, 31.33, 36.70, 41.67, 46.50, 43.60 kV. 同纯LDPE相比, 沿面闪络电压最大增长了(LDPE-1试样) 48.42%. 以上结果说明, 酚酞掺杂可以改善LDPE半结晶聚合物的真空沿面闪络性能.| 试样 | LDPE | LDPE-0.03 | LDPE-0.1 | LDPE-0.4 | LDPE-1 | LDPE-5 |

| 直流闪络电压/kV | 30.17 | 31.33 | 36.70 | 41.67 | 46.50 | 43.60 |

表2试样的真空直流沿面闪络电压

Table2.DC surface flashover voltage in vacuum of specimens.

2

3.4.TSDC测试结果

图6是LDPE及酚酞改性试样的TSDC曲线. 从图6可以看出, 除LDPE及LDPE-5试样分别在低温及高温处的电流峰不明显外, 其余试样的TSDC曲线都出现3个电流峰. 本文中, 对这3个电流峰从高温到低温做出了定义: 处350—370 K区间的电流峰定义为α峰, 处于310—350 K之间的电流峰定义为β峰, 处于250—280 K低温段的峰称为γ峰. 可以看出, α峰有随着酚酞浓度的增加逐渐减小的趋势, 而γ峰的峰宽和峰高随着酚酞含量增加逐渐变大, 且γ峰的峰中心温度逐渐向高温移动. 这说明, α峰的陷阱密度有随酚酞掺杂量的增多逐渐减小的趋势, 而γ峰所对应的陷阱深度和密度都有随酚酞含量增多而增大. 图 6 TSDC曲线

图 6 TSDC曲线Figure6. TSDC curves of specimens.

表3是采用起始上升法对图6中的TSDC曲线提取的陷阱参数. 从表3可以看出, 六种试样的α峰的陷阱深度随酚酞浓度的增加呈现先增大后减小的趋势, 最大陷阱深度出现在酚酞添加量为1 wt%处. β峰所对应的陷阱深度及陷阱密度随着酚酞浓度的增加整体上变化不明显. γ峰的陷阱深度及陷阱密度随酚酞含量增加逐渐变大, 这和TSDC图中表现出来的电流峰中心温度右移是一致的. 以上结果说明, 酚酞掺杂改变了LDPE半结晶聚合物的陷阱分布特性, 增加了深陷阱(α)的深度及浅陷阱(γ)的陷阱深度及陷阱密度.

| 试样 | α 陷阱 | β 陷阱 | γ 陷阱 | Q总/pC | |||||

| 深度/eV | Qα/pC | 深度/eV | Qβ/pC | 深度/eV | Qγ/pC | ||||

| 纯LDPE | 0.81 | 900 | 0.50 | 396 | — | — | 1296 | ||

| LDPE-0.03 | 0.79 | 408 | 0.39 | 492 | — | — | 900 | ||

| LDPE-0.1 | 0.86 | 768 | 0.51 | 672 | 0.19 | 21 | 1461 | ||

| LDPE-0.4 | 0.92 | 165 | 0.41 | 396 | 0.22 | 51 | 612 | ||

| LDPE-1 | 0.99 | 324 | 0.55 | 432 | 0.28 | 136 | 892 | ||

| LDPE-5 | 0.68 | 348 | — | — | 0.65 | 1056 | 1404 | ||

表3酚酞改性LDPE试样的陷阱参数

Table3.Trap parameters of phenolphthalein modified LDPE specimens.

4.1.半结晶聚合物显微结构与陷阱参数的关联

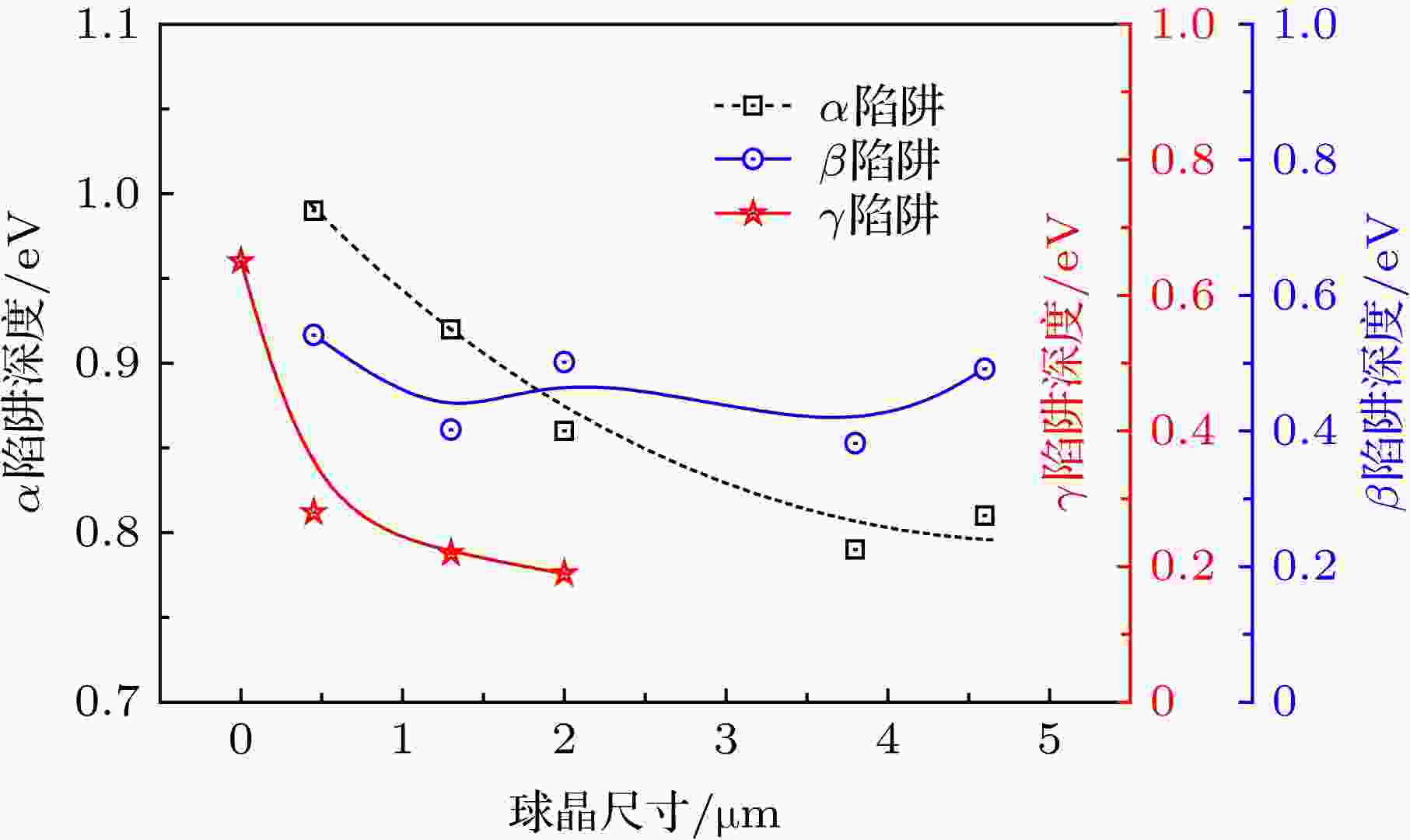

已经有较多研究者对LDPE的TSDC电流峰的起源机制做了细致的研究, 其中日本Ieda等[22]对LDPE中TSDC所有电流峰给予了全面的解释. 他们在LDPE的TSDC图谱中发现了5个电流峰, 并且认为这些电流峰是由于LDPE中不同区域(晶区、非晶区)分子链及链段的运动引起. 在Ieda等的关于LDPE的TSDC研究中, 从低温到高温的五个电流峰依次命名为P1, P2, P3, P4, P5, 电流峰中心温度依次为120, 160, 250, 300, 340 K. 本实验中三个电流峰从低温到高温依次为250, 320及360 K. 可以看出, 本实验的α, β和γ峰的出峰位置和Ieda文献中的P5, P4, P3峰很接近, P1, P2峰在本实验中未出现以及其他电流峰和本实验中电流峰中心位置的微小差异可能是由于测试的实验条件不同引起. 因此, 本文用Ieda研究成果中的P5, P4, P3电流峰来解释本实验中α, β, γ电流峰的起源机制.Ieda认为, 陷阱的形成和聚合物中分子链以及链段的局部排列状态相关, 而TSDC电流峰是这些分子链的运动引起. α峰(和P5峰相对应)是由于聚乙烯晶区内分子链的运动引起; γ峰(和P3峰相对应)是由于非晶区的分子链段运动引起; β峰(和P4峰相对应)和晶区以及非晶区的界面处分子链段运动有关. 聚合物的结晶过程可以看成是分子链重新排列以及排除缺陷的过程. 因此, 聚乙烯在掺杂酚酞后的重新结晶过程中, 伴随着球晶的形成, 聚乙烯内分子链的排列状态或者方式将发生变化, 从而导致陷阱深度和陷阱密度也发生变化. 在TSDC的升温过程中, 这些不同区域的、不同排列方式的分子链或者链段随着温度的升高将开始转动(运动), 从而表现出不同的电流峰. 因此, TSDC图谱中不同位置的电流峰对应着材料内不同区域内分子链的信息. 前文已讲过, 结晶的过程实际上是分子链重新排列的过程, 也是重新形成不同尺寸的球晶及不同结晶度的过程. 因此, 分子链的重新排列将影响半结晶聚合物的晶粒大小及结晶度, 也将引起陷阱参数的变化. 由分子链运动所决定的晶粒尺寸及结晶度显微结构和陷阱参数之间应该有着一定的对应关系. 图7是LDPE球晶尺寸和陷阱深度的关系. 可以看出, 处于晶区的α陷阱和非晶区的γ陷阱深度都随着LDPE晶粒尺度的增大而减小, β峰陷阱深度随球晶尺寸增大的变化不大.

图 7 LDPE球晶尺寸与陷阱深度之间的关系

图 7 LDPE球晶尺寸与陷阱深度之间的关系Figure7. Relationship between spherulite size and trap level of LDPE.

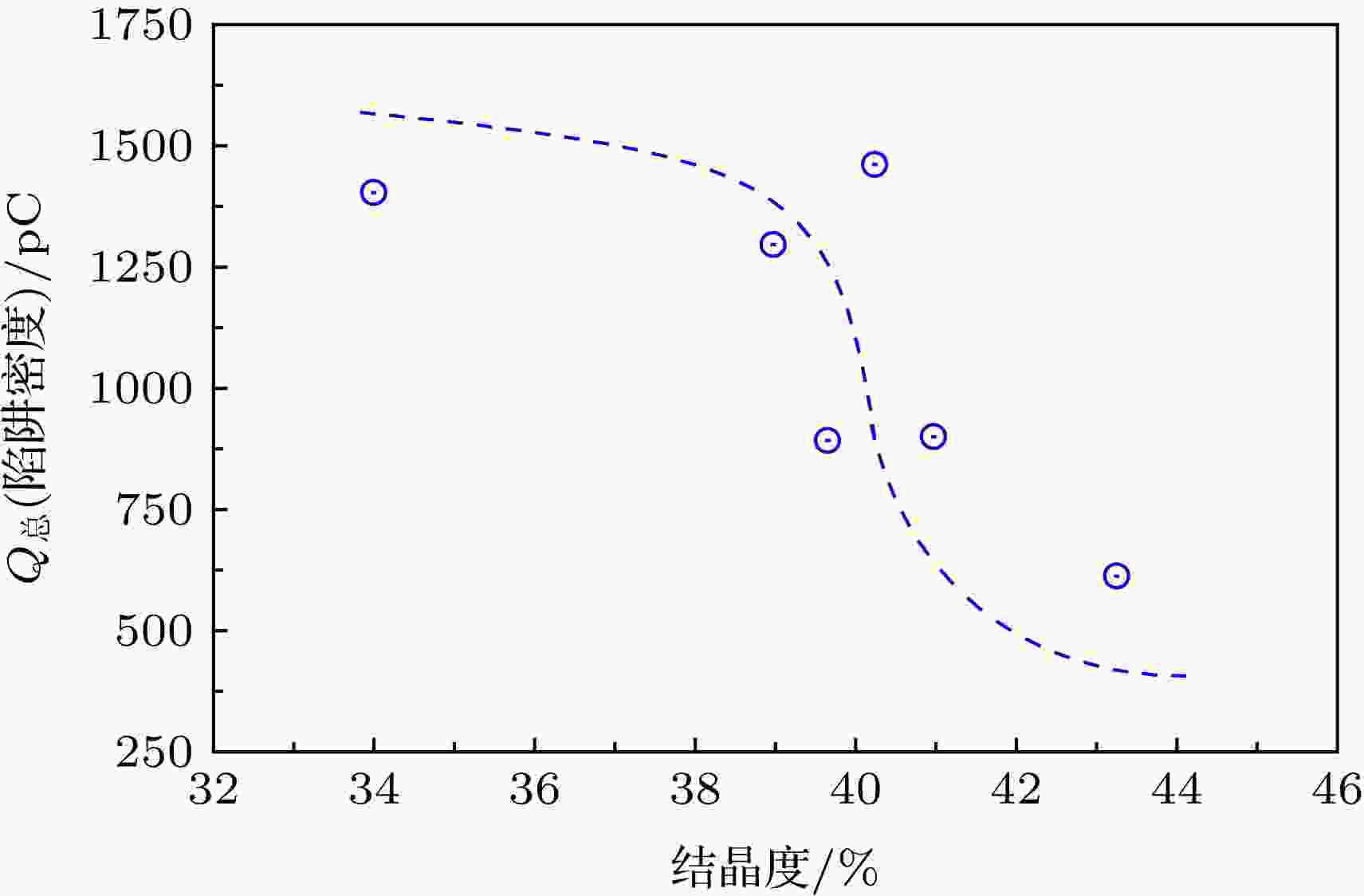

除球晶尺寸与陷阱深度有直接的关联外, 结晶度对陷阱密度也有影响. 图6中, α峰和γ峰面积随着酚酞含量的增加分别变小和增大, 这说明深陷阱(α)和浅陷阱(γ)的密度随酚酞浓度增加逐渐减小及增大. 这种变化可以由“结晶过程也是排除缺陷的过程”这一认识来解释. 酚酞掺杂后, 随着结晶度的增加, 结晶更加完善, 晶区的缺陷将会进一步的被排除在非晶区, 这就导致了α峰对应深陷阱密度的减小和γ峰对应浅陷阱密度的增大. 总体上来看(包括晶区、界面、非晶区), 随着结晶度的增大, 结晶进一步完善, 缺陷将进一步减少, 也即TSDC释放的总电荷量也应该随之减少. 图8是结晶度与释放总电荷量(陷阱密度)之间的关系, 可以看出, 释放电荷总量(陷阱密度)随着结晶度的增加而减少, 实验结果和以上分析相吻合.

图 8 LDPE结晶度与陷阱电荷量(陷阱密度)之间的关系

图 8 LDPE结晶度与陷阱电荷量(陷阱密度)之间的关系Figure8. Relationship between crystallinity and trap density of LDPE.

综合球晶尺寸与陷阱深度、结晶度与陷阱密度的关系可知, 半结晶聚合物的结晶行为与陷阱参数之间有明显的关联, 即: 陷阱深度随球晶尺寸增大而减小 (对LDPE, 球晶尺寸从14 μm增加到23 μm, 陷阱深度从0.99 eV减小到0.81 eV), 陷阱密度随结晶度的增加而减小(对LDPE, 结晶度从34.51%增加到43.25%, 陷阱释放电荷量从1404 pC下降到612 pC). 因此, 可以通过控制半结晶聚合物的晶粒尺寸、结晶度等调节陷阱参数.

2

4.2.陷阱参数对真空沿面闪络电压的影响

由SEEA[1]及ETPR[2]可知, 二次电子的倍增过程对沿面闪络的发展与形成至关重要. 初始电子在电场作用下加速运动撞击介质表面时, 有可能被介质表层的陷阱捕获, 也有可能直接发生碰撞电离产生二次电子, 这取决于初始电子的能量. 如果初始电子或者产生的二次电子被介质表层的陷阱捕获, 那么这些电子将不能立即参与后续的碰撞电离过程, 从而抑制了二次电子雪崩的发生, 有利于闪络性能的提升. 因此, 陷阱可以起到调制载流子在电介质表层输运过程的作用, 从而影响闪络电压. 对于浅陷阱, 电子入陷后很容易在热的作用下脱陷, 但是电子的入陷和脱陷都会损失掉一部分能量, 从而减小了电子的动能, 脱陷之后的电子能量减小, 后续的碰撞电离不容易发生, 提升了闪络电压. 对于深陷阱, 电子入陷后很难脱陷或者需要较长的时间才能脱陷, 这就抑制了二次电子雪崩的发生, 从而提升了闪络性能.表3中, 当酚酞浓度小于5 wt%时, 每种试样的α陷阱深度和陷阱密度都远大于γ陷阱深度及密度. 对于低酚酞浓度掺杂试样(≤1 wt%), γ陷阱深度最大为0.28 eV, 且陷阱密度很小, 电子入陷后很快脱陷. 所以, 低酚酞浓度试样的γ陷阱对沿面闪络电压影响很小. 因此, 当酚酞浓度在0—1 wt%之间时, 随α陷阱能级增加, 入陷的电子越难以脱陷, 抑制了二次电子的倍增, α陷阱参数对试样的真空沿面闪络性能的提升起着主要作用. 当酚酞浓度达到5 wt%时, α陷阱深度和陷阱密度下降幅度较大, 但是沿面闪络电压只是轻微的下降, 并没有随着α陷阱深度的快速下降而大幅降低, 这主要是由于γ陷阱的深度和密度增长明显. 对LDPE-5试样, 深陷阱α和浅陷阱γ的陷阱深度已经区别不大, 分别为0.68 eV及0.65 eV, 但是γ陷阱密度远大于α陷阱密度. 因此, 在高酚酞浓度掺杂时(5 wt%), γ陷阱对试样的真空沿面闪络性能起主要的影响. 从以上分析可以看出, 陷阱的深度、密度在调控聚合物绝缘材料的真空沿面闪络电压时是相互配合与转化的.

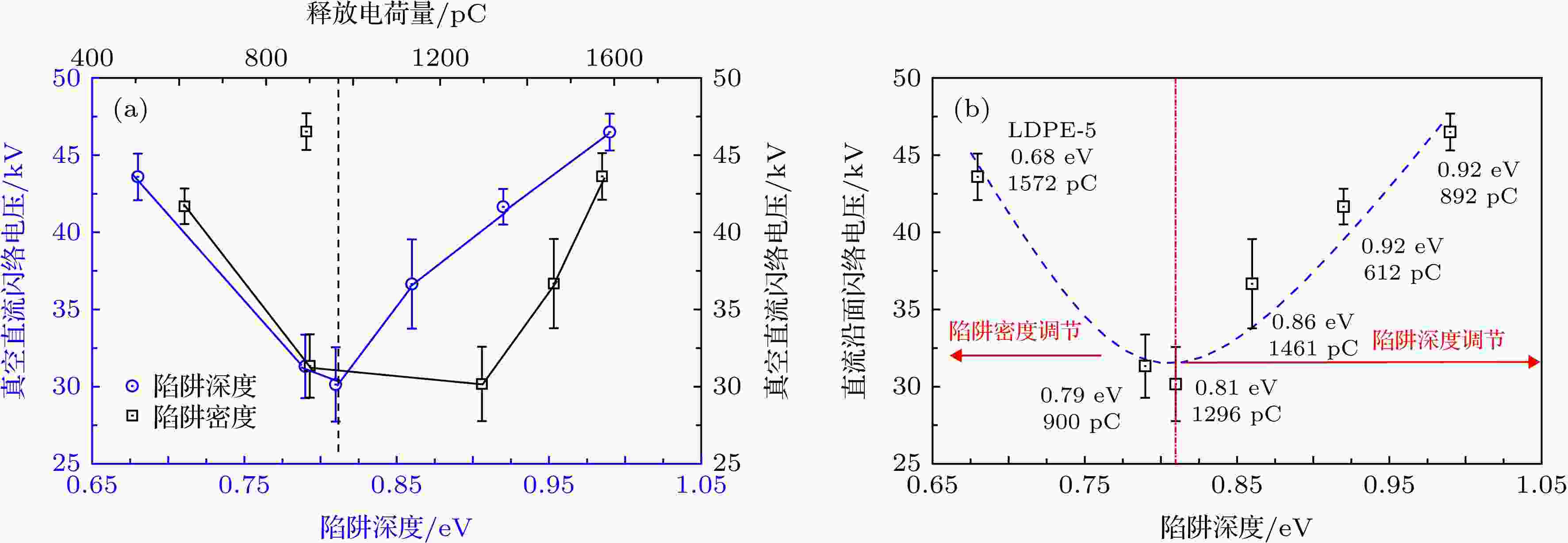

图9是本研究得出的陷阱参数与真空直流沿面闪络电压之间的“U”型关系(图中数据点旁边的标出的数据是该试样所对应的陷阱参数), 证明了陷阱深度及陷阱密度在调节闪络电压时相互转化和配合的作用. 图9(a)为真空沿面闪络电压与陷阱深度及陷阱密度之间的关系, 闪络电压随着陷阱深度及密度的增加先下降后上升. 但这并不意味着以上变化趋势是“单独”的陷阱深度或者陷阱密度作用的结果, 而恰恰是两者共同作用的体现, 需要结合每个数据点所对应的陷阱深度及陷阱密度同时分析. 图9(b)是总结陷阱深度及密度对闪络电压的关系后得出的深、浅陷阱及其密度与闪络电压的关系. 在图9(b)左半区域, 沿面闪络电压随陷阱深度减小而增加, 这是因为陷阱深度减小时对应的陷阱密度增大(图9(b)中数据点旁边所标的数据), 大量的浅陷阱对闪络的提升起到调节作用. 在右半区域, 闪络电压随陷阱深度的增大而增大, 逐渐增加的陷阱深度对应相对较小的陷阱密度(数据点旁边所标的数据), 陷阱深度对闪络的提升起到主要的调节作用. 以上结果表明, 陷阱的深度、密度在调节闪络电压时起到相互转换、配合的作用, 即: 相对少量的深陷阱及大量的浅陷阱都能提升沿面闪络电压. 陷阱较深时, 深陷阱长时间地捕获载流子, 使得载流子很难脱陷, 不能参与后续的碰撞电离过程, 从而抑制了二次电子的倍增, 提升了沿面闪络性能. 例如, 当陷阱深度从0.81 eV逐渐增加0.99 eV, 对应试样从纯LDPE到酚酞浓增加到1 wt%时, 直流沿面闪络电压增加48.42%. 当陷阱较浅时(0.68 eV), 虽然不能像深陷阱那样长时间的捕获载流子, 但是大量的浅陷阱可以明显地影响载流子的输运, 整体上减少电子的动能, 抑制碰撞电离的发生, 提升沿面闪络电压.

图 9 陷阱参数与真空沿面闪络电压之间的关系 (a)陷阱深度、陷阱密度与闪络电压的关系; (b)陷阱对直流闪络电压的影响

图 9 陷阱参数与真空沿面闪络电压之间的关系 (a)陷阱深度、陷阱密度与闪络电压的关系; (b)陷阱对直流闪络电压的影响Figure9. Relationship between trap parameters and surface flashover performance: (a) Trap depth, trap density and surface flashover voltage; (b) trap and surface flashover voltage.

2) 酚酞改性提升了LDPE的真空沿面闪络电压, 当酚酞浓度为1 wt%时, 最大提升了48.42%.

3) 真空沿面闪络电压与陷阱深度及陷阱密度存在“U”型关系, 即: 陷阱深度及陷阱密度在影响闪络性能过程中起着相互协调、配合及转化的作用. 当陷阱密度较小而陷阱深度较大时(酚酞浓度 ≤ 1 wt%), 陷阱深度对沿面闪络电压的提升起主要作用; 当陷阱深度较小而陷阱密度较大时(5 wt%试样), 陷阱密度对闪络电压起主要作用, 陷阱密度越大, 闪络电压越高.