, 李进平

, 李进平EXPERIMENTAL STUDY OF HYPERSONIC OVERFLOW COOLING

YuanChaokai , LiJinping

, LiJinping中图分类号:V211.7

文献标识码:10.6052/0459-1879-17-289

通讯作者:

收稿日期:2017-08-29

接受日期:2017-12-22

网络出版日期:2018-02-20

版权声明:2018《力学学报》编辑部《力学学报》编辑部 所有

基金资助:

展开

摘要

关键词:

Abstract

Keywords:

-->0

PDF (10064KB)元数据多维度评价相关文章收藏文章

本文引用格式导出EndNoteRisBibtex收藏本文-->

引言

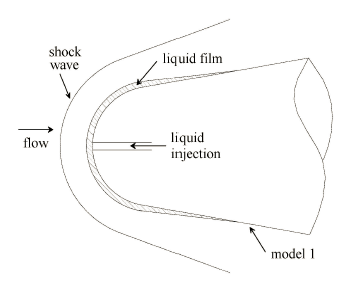

高超声速飞行器在飞行时由于激波和黏性的作用, 其周围空气温度急剧升高,形成剧烈的气动加热环境 [1]. 尽管过去几十年间,高温材料、飞行器设计、气动热预测模型等方面取得 了长足的进步,但高超声速飞行器热防护问题仍是飞行器设计中最具挑战的环节,尤其对于热流梯度非常大的前缘部位,热环境极为恶劣,如进气道前缘由于 IV 激波干扰,热流约为 57 kW/cm2,被动式热防护已无法满足要求,需要结合主动冷却技术来提高防护能力 [2]. 国内外已开展的主动冷却方法有:发汗冷却 [3-5]、膜冷却 [6-8]、对流冷却 [9-11]、逆向射 流 [12-15]、激波针 [16-19]、迎风凹腔 [20-22] 等,在某些条件下上述冷却方法表现出较好的热防护性能. 其中发汗冷却是一种极具吸引力的热防护方法,通过从多孔介质表面渗出的冷却液来达到防热目的,突出优点是不影响飞行器的气动外形,而且还可以通过控制冷却液的渗出量来适应不同热流强度的防护需求. 这种方法虽然很吸引人,但在工程实现上却极其复杂,不仅高强度耐高温的多孔介质防热层难以加工制造,而且对冷却液泵送、分配以及控制系统要求非常高,尚未在高超声速飞行器上获得应用.面对上述问题,俞鸿儒院士和陈兵博士提出了溢流冷却的概念 [23], 如图 1 所示. 溢流冷却的基本思想为:在高热流区附近布置溢流孔,通过对冷却液流量的控制,保证其不喷成射流,而是以溢流的方式流出,而后在绕流气体表面摩擦力作用下展布为薄膜,覆盖在模型表面. 溢流液膜的防热效果主要表现在三个方面:一是覆盖的液膜能够将外部气流与物面隔离,使得高温气体与物面之间存在一个以液态形式的热缓冲层;二是一般液态冷却液的比热容要远大于空气的比热容,有液膜层时,该层吸收的热量要远大于其为空气时吸收的热量,这些热量大部分会作用于冷却液的温升和蒸发,使传到物面的热量降低;三是冷却剂在吸热和蒸发后,冷却液变为气态进入到外部气流 (主要指激波层) 中,通过质量引射作用,增大边界层厚度,从而降低外部气流的温度梯度,使进入到冷却液内或者前缘表面的热流降低. 溢流冷却与发汗冷却机理相似,只是液膜的形成方式不同,但可以大大降低对材料强度及加工能力的要求,并且降低了冷却液泵送控制系统的复杂程度,更具工程应用前景.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 1溢流冷却示意图

-->Fig. 1Sketch of overflow cooling

-->

目前,溢流冷却还处于探索阶段,对其冷却性能、液膜流动特性、液膜成膜条件、液膜传质/传热机理等方面还需大量的研究工作. 本文拟开展典型外形模型溢流冷却风洞实验,采用动态热流测量、液膜厚度测量及液膜流动特性观测技术,搭建完善的溢流冷却风洞实验 测量系统,验证溢流冷却应用于高超声速飞行器热防护的可行性,并对高超声速流场中液膜流动特性进行初步分析,为深入研究溢流冷却 机理及冷却液传质/传热过程奠定基础,推进溢流冷却工程应用.

1 实验方案

1.1 实验风洞

实验是在中国科学院力学研究所 JF14 燃气风洞中完成的,该风洞可以以激波风洞、单/双爆轰模式运行,全长 41 m,实验段口径 1 220 mm, 顶部和侧面分别设计有光学窗口,直径分别为 300 mm 和 247 mm.1.2 实验模型

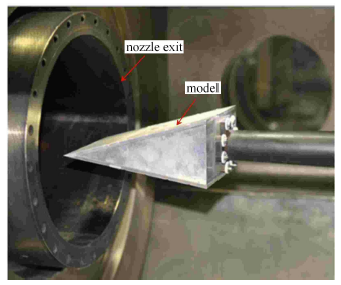

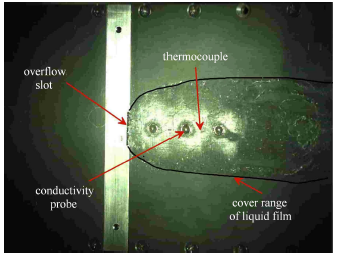

实验采用楔模型如图 2 所示,上楔面半楔角为 15$^\circ$,下楔面半楔角为 10$^\circ$,模型高 200 mm,宽 150 mm. 模型上布 置有溢流缝、热电偶和电导探头. 冷却液通过模型表面溢流缝流出,溢流缝应尽量靠近前缘高热率区,受限于模型内部空间,实验模型溢流缝距离模型前缘 75 mm, 尺寸为 20 mm$\times$0.2 mm;直径 1.4 mm 的热电偶用于测量模型表面热流率,距离模型前缘 105 mm 和 125 mm;测量液膜厚度的电 导探头与模型表面齐平安装,到模型前缘距离分别为 95 mm, 115 mm 和 135 mm,探头直径为 6 mm. 显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 2风洞实验模型

-->Fig. 2Wind tunnel experiment model

-->

1.3 冷却液注入装置

冷却液注入装置由高压气源、储液器、精密调压阀、锥面流量调节块、电磁阀构成,通过高压软管与模型上的溢流缝相连接,并配 备有时序控制装置实现冷却液注入与风洞流场时序同步. 实验冷却液选用自来水,利用冷却液注入装置注入到模型表面溢流缝,流量可根据实验需求通过改变精密调压阀压力或锥面调节块位置 进行调节.1.4 液膜厚度测量

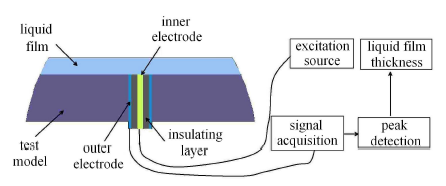

溢流冷却实验中,液膜厚度作为最基本的物理特征参数,对揭示液膜形成机理、研究液膜传热/传质过程、合理评估/优化冷却性能等方面起着重要作用.液膜厚度利用电导法测量,原理是液膜厚度不同时液膜内的电场分布特性不同,液膜层具有不同的电导值,即电导值和液膜厚度相耦合, 通过测量电导值即可确定液膜厚度. 实验中采用自行研制的测量装置进行测量,原理示意图如图 3 所示. 电导探头采用同轴结构,由内、外两电极及绝缘层构成,与模型表面平齐安装. 激励信号作用于电导探头内、外两电极上,在液膜层内形成电场,液膜厚度改变电极间的电导值,经过信号调理单元将电导值变化转换 为输出信号峰峰值的变化,结合电导探头输出特性反算液膜厚度.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 3液膜厚度测量装置示意图

-->Fig. 3Schematic diagram of liquid film thickness measurement device

-->

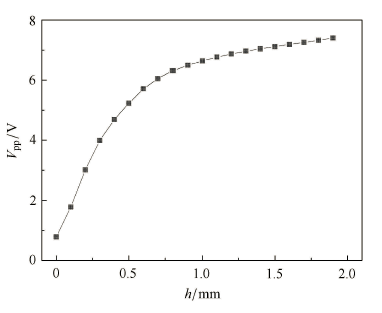

电导探头输出特性在实验前通过标定获得,标定过程中通过调节标定装置移动块与水槽底面间的间隙控制液膜层厚度,获得液膜层厚度 与输出信号峰峰值的对应关系. 本实验同轴电导探头内电极半径为 0.5 mm,外电极半径为 3.0 mm,壁厚 0.5 mm,标定结果如图 4 所示.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 4电导探头输出特性标定结果

-->Fig. 4Calibration result of the conductivity probe output characteristics

-->

液膜厚度测量结果受限于探头的标定精度,所研制的电导探头标定装置液膜层厚度调节间隔为 0.01 mm,采集系统 AD 分辨率为 16 位, 由采集量化误差造成的液膜厚度误差小于 0.2 m,因此可认为液膜层厚度测量结果精度为 0.01 mm.

1.5 液膜流动特性观测

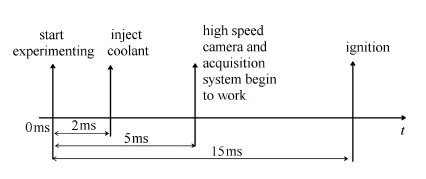

溢流冷却液膜通过飞行器表面摩阻被动展开,深入了解液膜流动特性是溢流冷却工程设计的前提条件. 结合液膜厚度测量对液膜在飞 行器模型表面上的流动过程进行观测可获取液膜的三维流动特性. 实验中液膜流动特性观测选用两组光源和高速相机完成. 一组采用小发散角高亮光源和 Photron SA4 高速相机,布置与风洞实验段顶部光学窗口,利用模型反射光成像,观测模型表面液膜流动特性;另一组采用 LED 面光源和 Photron SA1.1 高速相机分别布置于风洞实验段的两侧光学窗口,采用逆光成像原理,观测无流场情况下冷却液流动特性.1.6 风洞实验时序设计

为实现风洞启动过程和冷却液注入过程的解耦,需要对实验时序进行设计,以保证冷却液在风洞启动后再注入,并充分利用风洞实 验时间. 实验首先测定了风洞启动时间和冷却液注入装置的响应时间,分别为 11.7 ms 和 26.4 ms. 由于冷却液电磁阀响应时间较长,需要在风洞点火前开启电磁阀. 设计的实验时序如图 5 所示,时间延迟调节利用 Quantum 9520 延迟触发器完成. 显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 5实验时序示意图

-->Fig. 5Sketch of experimental timing

-->

2 实验结果与分析

2.1 溢流冷却可行性验证

作为一种新的高超声速飞行器热防护技在开展深入研究前,首先需要对其可行性进行实验验证. 溢流冷却通过摩阻展布液膜隔离外部高温气流,形成液膜并有效降低飞行器表面热流是溢流冷却的首要基础,为此开展风洞实验进行验证:(1) 高超声速流场中能否形成液膜;

(2) 液膜层能否形成热缓冲层有效隔离外部高温气流.

风洞实验采用单爆轰方式运行,实验气体为爆轰所产生的高温燃气,起爆前气体H2:O2:N2= 2:1:1.25,初始压力0.12 MPa,起爆后气体参数如表 1 所示. 冷却液采用自来水, 实测电导率为 332 S/cm, 流量为 10.6 g/s.

Table 1

表1

表1流场参数

Table 1Parameters of flow field

| $T_{0}$/K | $P_{0}$/MPa | $P_{\infty }$/Pa | $T_{\infty }$/K | $Ma$ | $q_{\infty }$/Pa |

|---|---|---|---|---|---|

| 832 | 0.62 | 255 | 401 | 6 | 6 432 |

新窗口打开

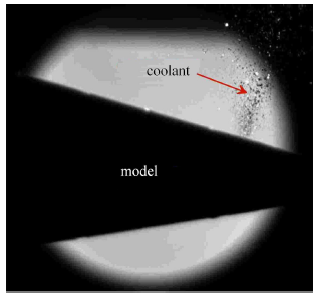

为对比高超声速流场对溢流冷却液流动特性的影响,实验开始前,风洞实验段抽真空至 100 Pa,通过冷却液注入装置注入冷却液,侧面高速相机观测到冷却液以水柱的形式向上喷出,如图 6 所示. 流场建立后再注入冷却液,一段时间后通过顶部高速相机获得的液膜图像如图 7 所示,图中用黑线指出了液膜层的轮廓范围,可见高 超声速流场条件下可以在模型表面形成液膜. 流场建立前,由于所设计的溢流缝垂直模型表面,冷却液注入后仅受重力,故形成向上喷射的水柱;流场建立后再注入冷却液时,冷却液与流场气体相互作用,动量交换同时由于压力作用冷却液被束缚在模型表面,形成液膜.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 6流场建立前冷却液水柱

-->Fig. 6The coolant column before flow field establishment

-->

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 7模型表面形成的液膜

-->Fig. 7Liquid film formed on the model surface

-->

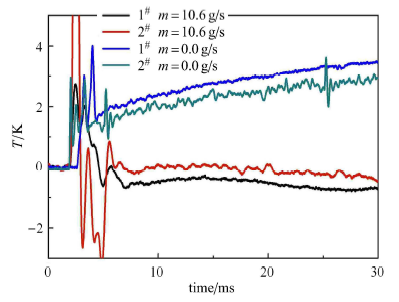

相同的实验状态下,同时验证溢流冷却的隔热效果,开展有溢流和无溢流实验,通过热电偶测量相同时间内模型表面温升情况,结果如图~8 所示. 无溢流时,该实验状态下,30\,ms 实验时间内1#、2# 热电偶测得模型表面温升分别为~3.5${^\circ}$C 和~3.0${^\circ}$C;而溢流冷却液流量为10.6 g/s 时,模型表面基本没有温升,对比表明高超声速流场中液膜能够有效隔离外部高温气流,降低飞行器表面热流率,实验证明溢流冷却可以应用于高超声速飞行器热防护.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 8模型表面温升

-->Fig. 8Temperature rise of model surface

-->

2.2 溢流冷却液膜流动特性

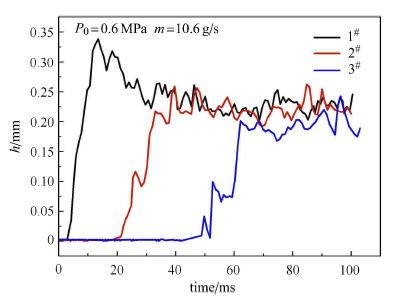

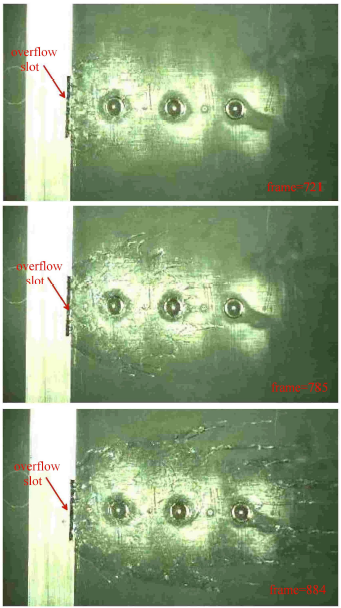

在验证溢流冷却可行性基础上,进一步开展高超声速条件下液膜流动特性实验研究,为研究溢流冷却机理和评估冷却性能做铺垫.受限于风洞长度,单爆轰状态有效实验时间约为 30 ms,为更方便研究液膜流动特性,采用高压空气作为实验气体,实验时间可 达到 100 ms. 利用电导测量装置测量液膜厚度,实验来流总压$P_{0}=0.6$MPa,冷却液流量为 10.6 g/s,液膜厚度测量结果如图 9 所示,顶部高速相机获得的图像序列如图 10 所示.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 9液膜厚度m=10.6g/s

-->Fig. 9Liquid film thickness m=10.6g/s

-->

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 10液膜流动图像序列

-->Fig. 10Image sequence of liquid film

-->

对结果进行分析表明:

(1) 对于流量$m=10.6$ g/s 情况下,液膜前缘流经3 个电导探头的时间分别为2.9 ms, 20.9 ms 及49.3 ms,对应的平均速度为1.11 m/s 和0.70 m/s. 顶部高速相机成像帧频为3 600 帧/秒,观测到液膜流经3 个电导探头对应为721, 785, 884 帧图像,时间间隔与电导探头测量结果一致,表明楔面上的液膜前缘流动是一个逐渐减速的过程.

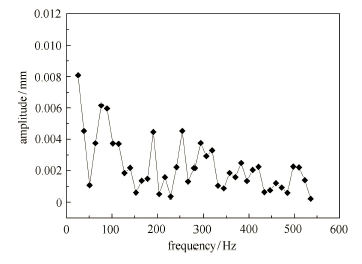

(2) 液膜层存在表面波,在时间和空间方向发生演化,导致液膜厚度的微弱扰动. 最靠近溢流缝的电导探头在23 ms$\sim$100 ms 时间 内测量得到的液膜层厚度平均值为0.23 mm,标准差为0.02 mm. 傅里叶变换得到的液膜厚度频率谱如图11 所示. 由于激励信号频率为1 kHz,傅里叶变换的有效频为0$\sim$500 Hz,可看出在此范围内频率谱分布近似白噪声分布.

(3) 溢流液膜存在一定的横向展宽现象. 初步分析横向展宽的原因是液膜建立初期冷却液在溢流缝处与流场边界层条件不匹配,冷却液堆积形成局部突起,液膜层与边界层相互作用产生局部高压区,存在压力梯度,迫使冷却液向低压区流动. 随着液膜层厚度迅速降低,压力梯度逐渐减小,横向展宽效应减弱.

(4) 液膜前缘存在股状水流,原因可能是冷却液注入装置启动瞬间溢流缝流量空间分布不均匀造成的. 液膜厚度较薄时,股状水流不能再横向展宽,表明开展溢流冷却实验为形成较均匀的液膜层要求溢流缝的流量空间分布具有一致性.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 11液膜厚度频率谱

-->Fig. 11Frequency spectrum of liquid film thickness

-->

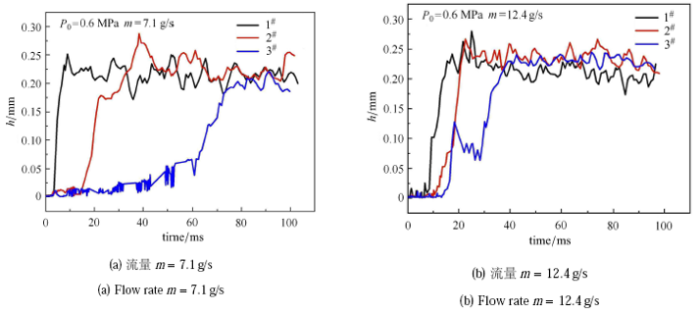

2.3 流量对液膜流动特性的影响

模型和流场实验条件不变,改变冷却液流量以研究流量变化对液膜流动特性的影响. 冷却液流量分别为 7.1 g/s 和 12.4 g/s 时,液膜厚度 测量结果如图 12 所示. 通过对比发现:(1) 减小或增大冷却液流量,图 12(a) 和图 12 (b) 中电导探头起跳时间间隔逐渐延长,同样表明楔面上液膜流动过程中液膜前缘是逐渐减 速的过程.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 12不同冷却液流量条件下液膜厚度

-->Fig. 12Liquid film thickness with different coolant flow rates

-->

(2) 冷却液流量增加时,液膜层厚度变化并不明显,以 1# 测量探头为例,流量为 7.1 g/s, 10.6 g/s 和 12.4 g/s 条件下,液膜 局部厚度在实验时间内的平均值分别为 0.22 mm, 0.23 mm 和 0.21 mm,液膜厚度变化不明显. 但液膜前缘运动速度随流量增大而增大,如流量为 7.1 g/s 时液膜前缘由 1# 流动到 3# 电导探头的时间间隔为 76.2 ms, 流量为 10.6 g/s 和 12.4 g/s 时流动时间间隔缩短为 62.0 ms 和 41.6 ms,液膜前缘运动速度明显增大. 初步分析原因为:冷却液喷出后与流场相互作用,流场气体与冷却液之间存在动量交换,流量增大形成的局部凸起在流场中的高度和 截面积增大,冷却液获得更多的动量,从而增大其运动速度.

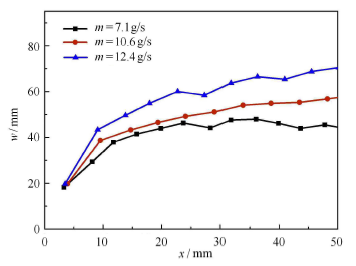

利用数字图像处理技术对顶部高速相机获取的液膜流动图像进行处理,获得的液膜展开宽度随液膜流向距离间的变化关系,如图 13 所示.

显示原图|下载原图ZIP|生成PPT

显示原图|下载原图ZIP|生成PPT图 13液膜宽度分布

-->Fig. 13Distribution of liquid film width

-->

(1) 液膜流动过程中,液膜层宽度逐渐增大,在距离溢流缝较短的距离内液膜层宽度迅速展开,之后逐渐变慢.

(2) 冷却液流量越高,液膜层横向展宽现象越明显. 原因是冷却液流量增大时,相同流场条件下,冷却液堆积形成的局部突起更高,压力梯度增大,造成液膜横向展开宽度增大.

3 结论

通过典型模型的溢流冷却风洞实验,对溢流冷却的热防护性能和液膜流动规律进行了初步研究,结论如下:(1) 高超声速条件下通过溢流能够在飞行器表面形成液膜并有效隔离外部高温气流,降低飞行器表面热流率,证明溢流冷却可以应用于高超声速飞行器热防护.

(2) 楔面上的液膜前缘流动是一个逐渐减速的过程,增加冷却液流量液膜厚度变化不明显,但液膜前缘运动速度增加.

(3) 液膜层存在表面波,在时间和空间方向发生演化,导致液膜厚度的微弱扰动.

(4) 液膜层存在横向展宽现象,即液膜层宽度大于溢流缝宽度. 原因是液膜层与流场边界层条件不匹配,存在压力梯度,迫使冷却液向低压区流动,从而展宽液膜层,并且流量越高,横向展宽现象越明显.

高超声速条件下气液两相流可供参考的研究结果很少,而且高超声速风洞实验时间较短开展溢流冷却实验还存在诸多限制条件,还有待进一步深入研究液膜流动特性.

The authors have declared that no competing interests exist.

参考文献 原文顺序

文献年度倒序

文中引用次数倒序

被引期刊影响因子

| [1] | . . |

| [2] | // |

| [3] | . |

| [4] | . |

| [5] | . |

| [6] | . |

| [7] | . |

| [8] | . |

| [9] | . . |

| [10] | . . |

| [11] | |

| [12] | . |

| [13] | |

| [14] | . . |

| [15] | . |

| [16] | . . |

| [17] | . |

| [18] | . |

| [19] | . . |

| [20] | . |

| [21] | . |

| [22] | . |

| [23] | . [博士论文]. . |