为研究喷丸参数对工件表面完整性参数的影响规律,国内外****建立了不同的喷丸模型,进行过大量的仿真研究。Mori等[3]基于有限元方法进行了喷丸残余应力场的研究,较早建立了喷丸仿真模型。Guagliano[4]研究了喷丸强度的拟合关系式。Meguid等[5-8]建立了不同的单弹丸撞击模型,包括四分之一模型、轴对称模型等,研究了不同喷丸参数对不同材料表面完整性参数的影响规律。在此基础上发展出了在空间按一定位置分布的阵列弹丸模型[9-12],通过控制弹丸的位置分布与数量来提高覆盖率。国内夏明莉等[13]也对TC4喷丸试验进行了研究。

总体来说,国内外对喷丸仿真进行了大量的研究,但研究对象以钢材料为主,针对航空用钛合金材料的喷丸仿真研究相对较少,且建立的仿真模型以单弹丸模型与阵列弹丸模型为主,忽略了真实喷丸过程中弹丸位置的随机特性,无法准确计算覆盖率,影响了仿真的效果与真实性。

为了解决现有喷丸模型中弹丸位置数量固定、喷丸覆盖率无法精确计算的问题,本文基于ABAQUS二次开发手段对航空常用材料TC4进行喷丸强化模拟,建立弹丸空间位置随机分布、弹丸数量与喷丸覆盖率相关的多弹丸模型,并通过喷丸试验验证有限元模型的合理性。在此基础上,研究了主要喷丸参数对TC4表面残余应力分布及表面粗糙度的影响规律,对TC4喷丸工艺的制定具有一定的指导意义。

1 喷丸有限元模型 本文研究对象为TC4(Ti6Al4V),弹丸为钢丝切丸,在仿真过程中,由于主要的研究对象为受喷材料(即钛合金板材),且实际喷丸过程中弹丸的硬度、强度都要远高于目标板材,因此为提高运算效率,在仿真中将弹丸定义成刚体,材料为碳钢。受喷板材与弹丸材料的基本材料参数如表 1所示。

表 1 基本材料参数 Table 1 Basic material parameters

| 参数 | TC4 | 弹丸 |

| 密度/(t·mm-3) | 4.428×10-9 | 7.8×10-9 |

| 弹性模量/GPa | 110 | 200 |

| 泊松比 | 0.342 | 0.3 |

| 屈服强度/GPa | 1.098 | |

| 抗拉强度/GPa | 1.092 |

表选项

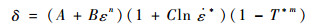

在喷丸过程中,材料表层会发生高速塑性变形,材料的屈服应力和屈服极限在不同的应变速率下将发生改变,因而TC4材料的塑性参数采用Johnson-Cook[14]模型(在材料定义时选择Rate dependent)。该模型适用于大多数发生高应变速率变形的材料,材料的屈服极限表示为

| (1) |

式中:δ为材料屈服极限;A为材料屈服应力;B为材料应变幂指系数;ε为材料等效塑性应变;n为应变硬化指数;C为应变率敏感系数;

表 2 TC4材料本构模型参数[15] Table 2 TC4 material constitutive model parameters[15]

| 参数 | 数值 |

| A/MPa | 1 098 |

| B/MPa | 1 092 |

| n | 0.93 |

| m | 1.1 |

| 熔点/K | 1 878 |

| 参考温度/K | 298 |

| C | 0.014 |

| 1 |

表选项

考虑到计算时长,同时喷丸残余应力影响层深一般在1 mm之内,TC4板料模型尺寸取为1.5 mm×1.5 mm×1 mm。设定钛合金板材单元为C3D8R,在喷丸影响区采用局部细化网格方式划分单元,且网格尺寸小于丸粒直径的1/10;弹丸单元类型为C3D4。设置弹丸与板表面之间的摩擦模型为罚函数摩擦模型,摩擦系数取为0.1,设置好边界条件与约束,改变弹丸的直径、速度与喷丸覆盖率等参数,在ABAQUS中运用Dynamic-Explicit分析步求解模拟弹丸对板材表面的撞击过程,求解时间设置为5×10-4 s。之后,将弹丸撞击脱离后的动态显式输出结果导入到ABAQUS/Standard隐式求解器中得到稳态结果。

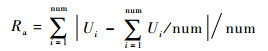

后处理的研究对象主要是残余应力与表面粗糙度。根据粗糙度Ra的定义,Ra为轮廓偏距绝对值的算术平均值,若撞击后材料表面层节点i沿层深方向的坐标值为Ui,则粗糙度Ra可表示为

| (2) |

式中:num为喷丸区表面节点总数;i为节点编号;Ui为节点i沿层深方向的坐标值。

每个节点的应力值可通过Python编写的后处理程序提取。根据以上方法最终可以得到材料表面粗糙度数值与喷丸影响区每一层单元体的残余应力均值。

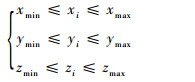

2 弹丸位置随机化的实现 在实际喷丸过程中,弹丸的空间位置在喷射路径上是具有随机性的,随机分布的弹丸在高速运动下组成了丸粒流对工件表面进行冲击。在以往关于喷丸仿真的文献中,绝大部分研究忽略了这种位置随机性,而人为设定弹丸流在工件表面上方规则分布,使得材料表面在经喷丸后撞击产生的凹坑位置具有一定的规律性,这与事实情况是相悖的,进一步影响了仿真结果的准确性。为解决这一问题,本文基于Python生成了空间弹丸球心随机坐标,使弹丸在TC4板件碰撞研究区域正上方随机分布且互不干涉。任一弹丸的球心坐标(xi, yi, zi)满足以下关系:

| (3) |

式中:(xmin, ymin, zmin)、(xmax, ymax, zmax)为弹丸的空间分布范围,即TC4板材丸粒中心分布区的正上方范围。

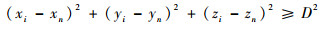

任意两弹丸球心(xi, yi, zi)、(xn, yn, zn)之间的距离满足以下关系:

| (4) |

式中:D为弹丸直径。

采用random.uniform()函数获得板材丸粒中心分布区正上方空间的随机弹丸球心坐标点,通过嵌套循环程序对任意两弹丸之间的距离进行判断,以确保任意两弹丸之间没有干涉现象。程序流程如图 1所示,图 2为生成的空间随机分布多弹丸模型。

|

| 图 1 弹丸位置随机坐标生成流程 Fig. 1 Projectile random position coordinate generation flowchart |

| 图选项 |

|

| 图 2 空间随机分布多弹丸模型 Fig. 2 Spatially randomized multi-projectile model |

| 图选项 |

3 喷丸覆盖率计算 喷丸覆盖率指材料表面喷丸弹坑所占面积之和与零件表面总面积的比值。在以往的文献中,绝大部分研究通过增加固定数量的弹丸来改变覆盖率,这种方式无法定量地给出覆盖率的具体数值大小,且在弹丸直径改变时,弹丸数量一定的情况下喷丸覆盖率会发生变化,以往的研究中往往忽略了这种变化,对仿真结果产生了影响。

本文在有限元仿真模型的基础上基于Python语言编写了覆盖率计算子程序,针对不同弹丸直径与弹坑直径计算喷丸覆盖率,以确定不同覆盖率下所需要的弹丸个数。在对覆盖率计算之前,首先需要计算单个弹坑的直径2ap。通过建立单弹丸的撞击模型,改变弹丸速度与直径,得到不同初始条件下板材撞击区域沿层深方向的位移,提取计算结果中的弹坑节点位移曲线,并将沿层深方向位移为零的两点距离取为弹坑直径的大小,如图 3所示。

|

| 图 3 弹坑直径提取方法 Fig. 3 Crater diameter extraction method |

| 图选项 |

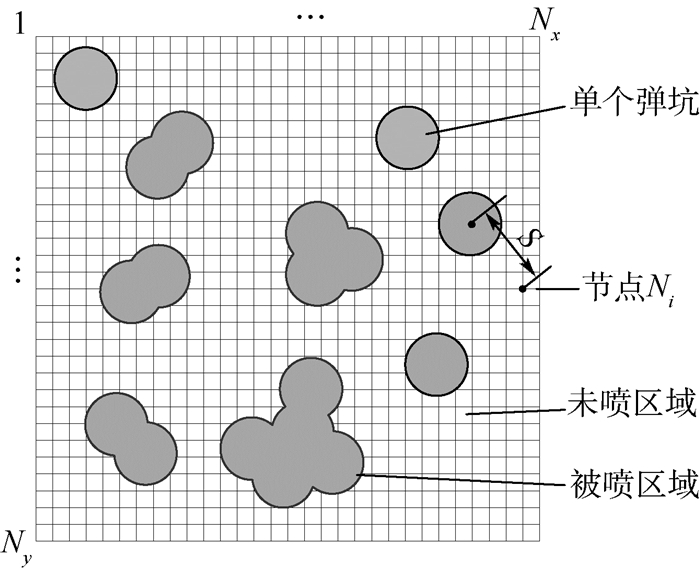

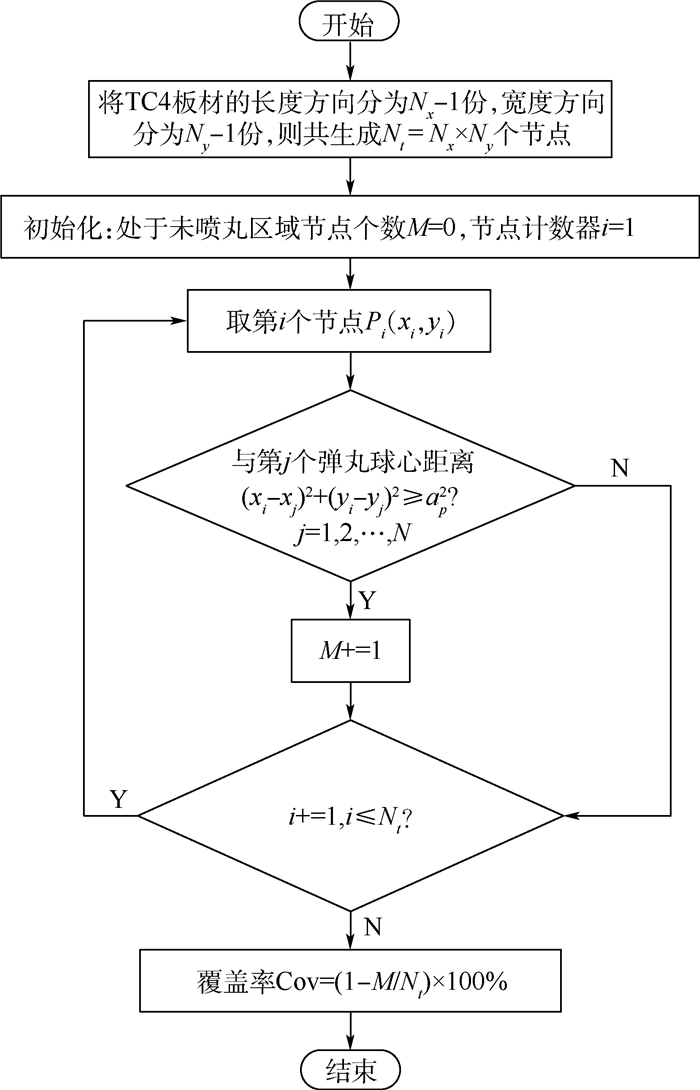

在得到单弹丸撞击弹坑直径2ap后,为计算喷丸覆盖率,将TC4板材喷丸影响区表面分别沿x方向和y方向等分,生成Nx与Ny个节点,则共生成Nt=Nx×Ny个节点之后计算每个节点到所有弹丸球心的距离S,其中弹丸球心坐标由第2节中的程序生成,若对所有S都存在S>ap,则该节点处在未喷区域,如图 4所示。将所有处于未喷区域的节点个数记为M,则覆盖率Cov=(1-M/Nt)×100%。开发的Python程序流程如图 5所示。

|

| 图 4 喷丸覆盖率计算 Fig. 4 Shot peening coverage calculation |

| 图选项 |

|

| 图 5 喷丸覆盖率计算流程 Fig. 5 Calculation flowchart of shot peening coverage |

| 图选项 |

在实际的喷丸强化过程中,若所形成的弹坑面积占试样待喷区域总面积的98%以上,就可以认为覆盖率达到100%[12]。因此,在本文中,以覆盖率达到98%时的弹丸个数Z为基准,200%覆盖率时所需弹丸个数则为2Z,以此类推。不同工况下的弹坑半径及覆盖率达到98%时所需的弹丸个数如表 3所示。

表 3 不同喷丸工况下达到98%覆盖率时所需弹丸个数 Table 3 Number of projectiles required to achieve 98% coverage under different shot peening conditions

| 工况 | 弹坑半径 ap/mm | 覆盖率达到98% 以上时所需 弹丸个数 | |

| 弹丸粒度/mm | 弹丸速度/ (m·s-1) | ||

| 0.3 | 65 | 0.084 | 110 |

| 0.4 | 65 | 0.101 | 90 |

| 0.5 | 65 | 0.135 | 65 |

| 0.6 | 65 | 0.152 | 45 |

| 0.7 | 65 | 0.169 | 30 |

| 0.5 | 70 | 0.135 | 65 |

| 0.5 | 75 | 0.135 | 65 |

| 0.5 | 80 | 0.135 | 65 |

| 0.5 | 85 | 0.135 | 65 |

表选项

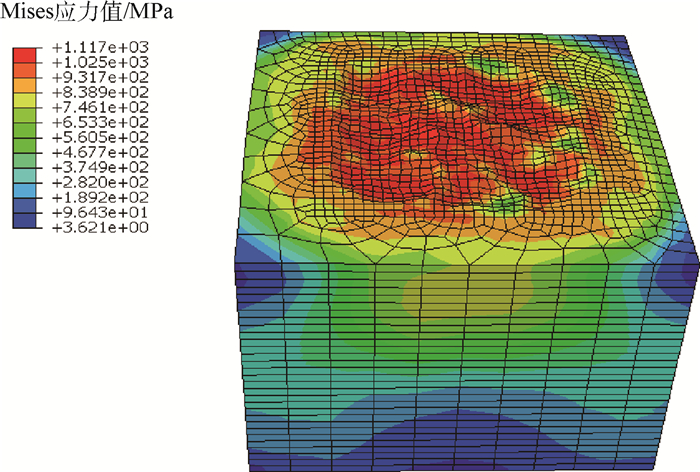

4 仿真算例及结果分析 影响喷丸效果的因素有很多,在实际喷丸过程中,喷丸强度由喷丸压力、丸粒牌号、丸粒流量等因素共同作用,在丸粒流量一定的情况下,主要通过调节喷丸压力与喷丸时间来达到控制表面质量的目的。对于航空结构件来说,由于大部分属于薄壁件,为使表面形成理想的残余压应力层,同时表面粗糙度不过分增大,喷丸参数需要进行严格地选取。同时,在喷丸强度一定的情况下,需要严格控制喷丸时间防止过喷。基于建立的仿真分析模型,本文研究了不同喷丸参数(弹丸速度、弹丸粒度、喷丸覆盖率)对TC4钛合金表面强化特征参数(残余应力与表面粗糙度)的影响规律。图 6为弹丸速度65 m/s、弹丸粒度0.4 mm、喷丸覆盖率100%条件下的仿真结果云图。

|

| 图 6 喷丸仿真结果云图 Fig. 6 Contour of shot peening simulation results |

| 图选项 |

1) 弹丸速度对表面强化特征参数的影响

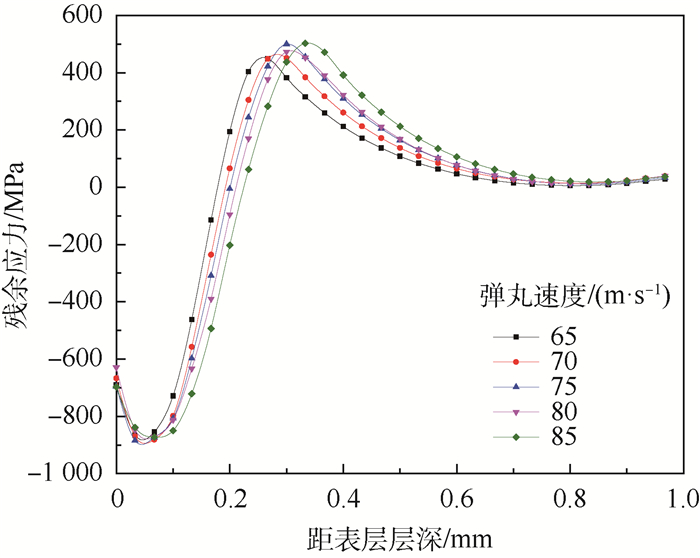

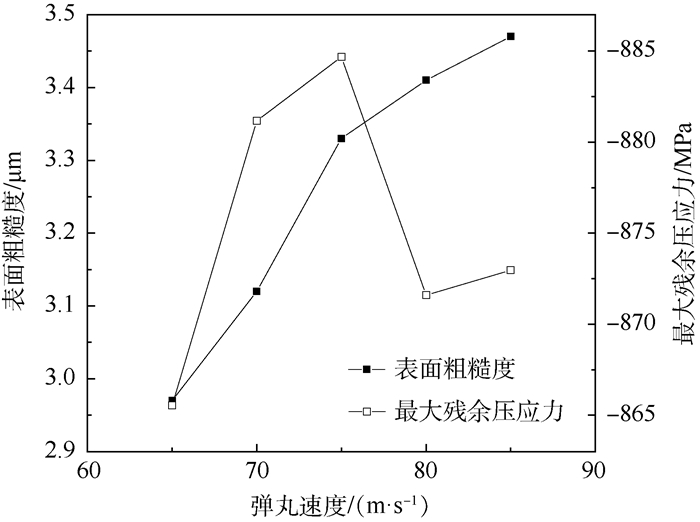

弹丸速度是对喷丸强度影响最直接的因素。为研究不同弹丸速度对TC4材料表面残余应力场的影响规律,取弹丸直径为0.5 mm,喷丸覆盖率为100%,分别模拟65、70、75、80、85 m/s弹丸速度下的撞击情况。为了考虑喷丸后残余应力的均化过程,将撞击过程的动态显式输出结果导入到隐式求解器中得到稳态结果,得到沿层深的残余应力分布与不同喷丸速度下表面粗糙度,如图 7与图 8所示。

|

| 图 7 不同弹丸速度对残余应力场的影响 Fig. 7 Effect of different projectile velocities on residual stress field |

| 图选项 |

|

| 图 8 不同弹丸速度对材料表面粗糙度与最大残余压应力的影响 Fig. 8 Effect of different projectile velocities on material surface roughness and maximum residual compressive stress |

| 图选项 |

由图 7可以看出,在65~85 m/s的范围内,随着弹丸速度的增大,残余压应力层深增大,由65 m/s时的167 μm增至85 m/s时的200 μm,增幅为19.8%。由图 8可以看到,弹丸速度从65 m/s增加至75 m/s范围内,最大残余压应力从-854.527 MPa上升到-881.164 MPa,增幅为3.12%,但之后随着弹丸速度的增加,最大残余压应力值开始下降。另一方面,表面粗糙度数值显著增加(见图 8),从65 m/s下的2.97 μm到85 m/s下的3.47 μm,增加了16.8%。原因在于参与撞击的弹丸个数一定的情况下,速度越大,单个弹丸所带有的能量也就越大,撞击形成的凹坑深度也就越大,表面粗糙度也就随之增大。可见,弹丸速度增大可以显著增加残余压应力层深,但总体来说,弹丸速度增加对残余应力分布带来的增益影响相比表面质量的恶化来说并不显著,这对提高材料的疲劳寿命是非常不利的。在实际的喷丸过程中,在保证材料表面残余应力指标的前提下,应该严格控制喷丸强度(速度),防止由于喷丸速度过大带来的粗糙度增大、表面质量恶化、应力集中系数提高,反而减小受喷结构件的疲劳寿命。

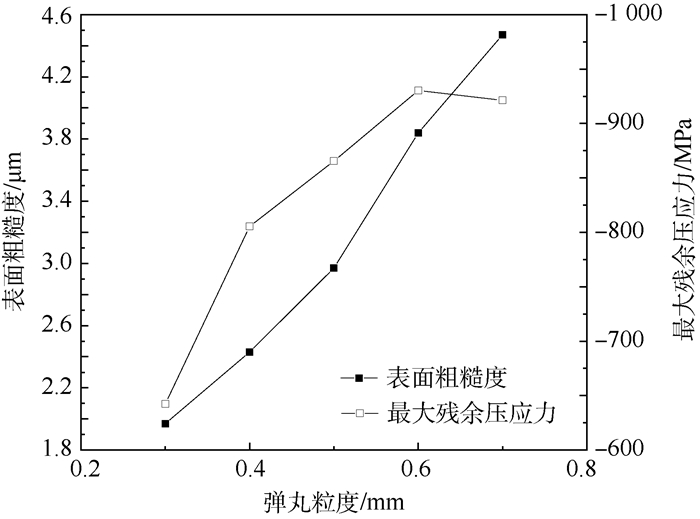

2) 弹丸粒度对表面强化特征参数的影响

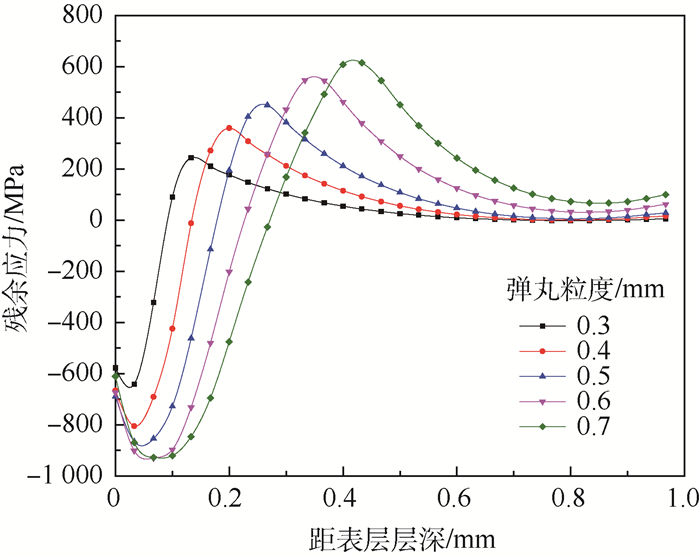

弹丸尺寸也对喷丸强度有着至关重要的影响。为研究不同弹丸粒度对TC4材料表面强化特征参数的影响规律,取弹丸速度为65 m/s,喷丸覆盖率为100%,分别模拟0.3、0.4、0.5、0.6、0.7 mm弹丸粒度的撞击情况,得到不同弹丸粒度下的残余应力场分布情况与表面粗糙度,如图 9和图 10所示。

|

| 图 9 不同弹丸粒度对残余应力场的影响 Fig. 9 Effect of different projectile particle sizes on residual stress field |

| 图选项 |

|

| 图 10 不同弹丸粒度对材料表面粗糙度与最大残余压应力的影响 Fig. 10 Effect of different projectile particle sizes on material surface roughness and maximum residual compressive stress |

| 图选项 |

由图 9可以看出,当弹丸粒度由0.3 mm增加至0.7 mm时,残余压应力层深由67 μm增加至267 μm,增幅显著,但同时材料次表层以下残余拉应力值显著增大。由图 10可以看到,随着弹丸粒度的增大,残余压应力最大值由-642.628 MPa增加至-928.293 MPa,但当弹丸粒度超过0.6 mm时,残余应力最大值变化并不明显,同时TC4材料表面粗糙度随着弹丸粒度的增大而增大,且当弹丸粒度大于0.5 mm时,表面粗糙度的增大趋势更为明显。可见,在一定范围内,弹丸粒度的增大有利于改善残余应力场的分布,提高残余压应力的层深,增大最大残余压应力值,但当弹丸粒度达到一定值(0.5 mm)时,其值的继续增大一方面对残余压应力层深与最大残余压应力的提高不明显,另一方面材料表面粗糙度也急剧增大,这对材料的抗疲劳性能是非常不利的。

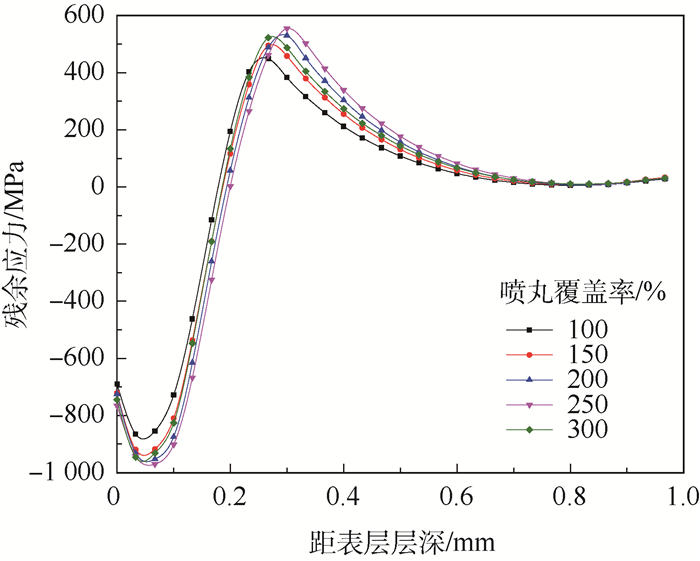

3) 喷丸覆盖率对表面强化特征参数的影响

喷丸覆盖率属于喷丸参数之一,喷丸覆盖率过低时,材料表面由于受喷不均匀容易产生残余拉应力,影响材料的疲劳寿命;另一方面,当喷丸覆盖率过高时,会增加喷丸时间,降低喷丸效率,同时对于各类航空薄壁件来说,喷丸覆盖率过大可能会造成表面的微变形,改变几何参数,影响工作效率。因此,喷丸覆盖率参数的控制对于喷丸效果具有重要意义。为研究喷丸覆盖率参数对TC4材料表面强化特征参数的影响规律,取弹丸速度为65 m/s,弹丸粒度为0.5 mm,分别模拟100%、150%、200%、250%和300%喷丸覆盖率下的撞击情况。在喷丸仿真之前,首先需要通过子程序确定不同喷丸覆盖率下所需生成的弹丸个数,如在弹丸速度65 m/s、弹丸粒度0.5 mm下,达到100%喷丸覆盖率所需的弹丸个数为65,因此达到150%、200%、250%、300%喷丸覆盖率所需的弹丸个数分别为98、130、165与195。得到不同喷丸覆盖率参数下的残余应力场分布情况与表面粗糙度,如图 11和图 12所示。

|

| 图 11 不同喷丸覆盖率对残余应力场的影响 Fig. 11 Effect of different shot peening coverage on residual stress field |

| 图选项 |

|

| 图 12 不同喷丸覆盖率对材料表面粗糙度与最大残余压应力的影响 Fig. 12 Effect of different peening coverage on material surface roughness and maximum residual compressive stress |

| 图选项 |

由图 11可以看到,当喷丸覆盖率由100%增加到250%时,残余压应力层深度逐渐变大但变化不明显。由图 12可以看到,最大残余压应力值由100%喷丸覆盖率时的-865.569 MPa上升至250%喷丸覆盖率时的-970.41 MPa,之后甚至略有下降。总体来说,喷丸覆盖率的变化对残余应力场的影响体现在一定范围以内,当超过该范围时影响并不显著。究其原因,当喷丸覆盖率超过一定值时,材料表层组织经过了充分撞击,并发生硬化现象,之后随着喷丸覆盖率的增加,弹丸的撞击不足以使材料产生更为剧烈的塑性变形,使得材料的残余应力分布特征基本保持不变,残余压应力层深及最大残余压应力值维持稳定,这与喷丸表面纳米化相关研究中当喷丸时间增加到一定值时,“变形层深度增加变缓而最终趋于稳定”[16]的试验现象是一致的。同时由图 12可以看到,材料表面粗糙度随着喷丸覆盖率的增大而增大,这是由于随着残余撞击弹丸数量的增多,材料表面凹坑增多,表面粗糙度也就随之增大;但当喷丸覆盖率增大到一定程度(250%以上)时,表面粗糙度反而开始减小,原因在于当参与撞击的弹丸个数达到一定值时,材料表面的凹坑数量不再发生明显变化,但凹坑边缘的“凸起”在撞击作用下变得相对“平缓”,表面粗糙度反而减小。在实际的喷丸过程中,在一定范围内喷丸覆盖率的提高会增大材料表面粗糙度,超出该范围(250%)后尽管材料表面粗糙度会出现一定程度的减小,但考虑到时间成本的提高及喷丸效率的下降,同时最大残余压应力值增幅不大且残余压应力层深基本保持稳定,因此喷丸覆盖率应该严格控制在100%~200%之间。

5 喷丸分析模型试验验证 为了验证第1节所建立的喷丸分析模型,本节进行了TC4喷丸试验,对喷丸后样件进行了残余应力测量与表面粗糙度测量,并与仿真结果进行了对比。

实际喷丸过程中的工艺参数主要有喷射压力ps与弹丸流量?,弹丸粒度Ds由所用的弹丸牌号确定。弹丸速度Vs与喷射压力ps、弹丸流量、弹丸直径Ds之间具有如下转换关系[17]:

| (5) |

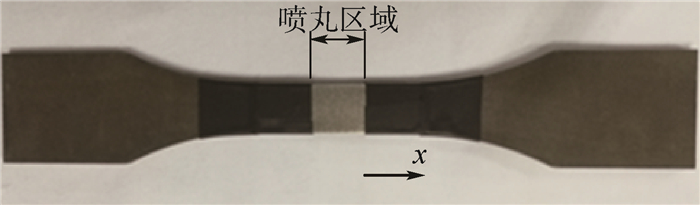

喷丸试验采用的是ROSLER气动式喷丸机。喷丸设备如图 13所示。受喷TC4试样如图 14所示,且仅对试样中间40 mm进行喷丸处理。试验所用弹丸牌号为CW14,喷丸工艺参数设置为2.5 bar(1 MPa=10 bar),流量为3 kg/min,经过计算此时对应的弹丸速度为70 m/s,因此将此工况下的试样残余应力检测结果与弹丸速度70 m/s、弹丸粒度0.36 mm、喷丸覆盖率100%的仿真结果进行对比。

|

| 图 13 ROSLER喷丸机 Fig. 13 ROSLER shot peening machine |

| 图选项 |

|

| 图 14 TC4试样 Fig. 14 TC4 sample |

| 图选项 |

为验证喷丸有限元模型的可行性,首先对一喷丸后试样进行x方向残余应力测量。检测电压为20 kV,电流为4 mA,靶材/射线为V靶材-Kα射线,衍射角度为139.7°,103晶面,曝光时间为40 s,回摆角度为-18°~18°。在测量过程中,为获得试样沿层深的残余应力分布,需对试样进行电解剥层,单次的剥层深度由电解时间控制,之后利用千分表记录剥层深度,最终达到逐层抛光、逐层测量残余应力的目的。残余应力测量设备如图 15所示。

|

| 图 15 Proto iXRD型X射线衍射仪 Fig. 15 Proto iXRD X-ray diffractometer |

| 图选项 |

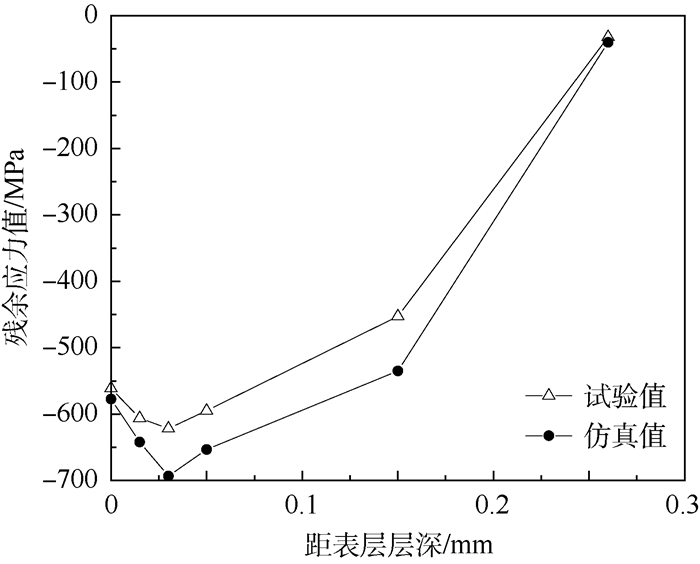

对比结果如图 16所示。对比试验与仿真结果可以看到,仿真与试验得到的残余应力分布曲线具有相同的变化趋势,即从表面开始沿层深的残余压应力值先增大后减小,且都在距表层约30 μm处达到最大;在残余应力影响层深方面,在260 μm处的残余应力仿真值为-40.157 MPa,试验值为-32.22 MPa,可以认为在260 μm处实际试样与仿真模型都达到了喷丸最大影响层深;同时可以看到,经喷丸工序后的样件残余应力试验测量值相比仿真值偏低,原因可能在于实际试验试样在制备过程中内部残留了残余拉应力,对喷丸效果起到了一定的抵消作用。

|

| 图 16 残余应力场试验值与仿真值对比 Fig. 16 Comparison between experimental values and simulated values of residual stress field |

| 图选项 |

表面粗糙度的测量采用VHX-6000超景深显微镜如图 17所示,测量标准为GB/T 1031—2009[18],取样长度为2.5 mm,评定长度为12.5 mm。最终测量值Ra=2.89,仿真值Ra=3.16,误差为9.34%。

|

| 图 17 VHX-6000超景深显微镜 Fig. 17 VHX-6000 ultra-depth-of-field microscope |

| 图选项 |

总体来说,仿真与试验残余压应力场具有相同变化趋势,且最大误差在25%之内,表面粗糙度仿真值相比实际值误差在10%以内。因此,可以认为本文建立的空间随机分布弹丸有限元模型很好地模拟了TC4的实际被喷过程。

6 结论 本文基于ABAQUS二次开发建立了空间位置随机分布、与喷丸覆盖率相关的多弹丸喷丸模型,研究了不同喷丸参数对TC4材料表面残余应力分布及表面粗糙度的影响规律,并开展相关TC4试样喷丸试验,得到以下结论:

1) 经喷丸试验的TC4试样相比仿真结果具有相同的沿层深残余应力变化趋势,且同一深度的残余压应力最大误差不超过25%,粗糙度误差不超过10%,验证了本文所建立的喷丸有限元仿真模型预测残余应力分布及表面粗糙度的可行性;除了TC4外,也可以将该模型推广到其他金属材料的喷丸仿真中。另一方面,TC4喷丸试验残余应力的测试结果相比仿真结果偏小,究其原因可能在于试样在加工过程中形成的残余拉应力还有残留,抵消了部分喷丸效果;而表面粗糙度的仿真值相比试验所得偏大,原因可能在于仿真模型中的弹丸为刚体,撞击的动能完全转化为了材料表面的变形能,使得表面粗糙度更大。

2) 弹丸速度增加,残余压应力层深随之增大,最大残余压应力也随之增大,但最大残余压应力的增幅并不明显,同时材料表面粗糙度却急剧增大;弹丸粒度的增加对提高残余压应力层深及最大残余压应力值具有非常明显的作用,但当弹丸粒度超过一定值时,增幅放缓,且材料表面粗糙度急剧增大;喷丸覆盖率提高,残余压应力层深及最大残余压应力值变化波动不大,表面粗糙度呈现先增大后趋于稳定。

3) 对于弹丸速度、弹丸粒度与喷丸覆盖率3个参数,弹丸粒度对于TC4材料残余压应力分布的影响最为显著,弹丸速度次之,喷丸覆盖率对残余压应力层深及最大残余压应力值影响最小,但另一方面,弹丸粒度的变化会对材料表面粗糙度产生非常显著的影响,基于此,在喷丸过程中,为得到理想的残余应力分布同时保证工件表面质量,应首先选取合适牌号的弹丸,在此基础上调整喷丸压力。同时,为保证工件的表面质量,喷丸覆盖率宜控制在100%~200%之间。

参考文献

| [1] | MIAO H, ZUO D W, WANG M, et al. Numerical calculation and experimental research on residual stresses in precipitation-hardening layer of NAK80 steel for shot peening[J]. Chinese Journal of Mechanical Engineering, 2011, 24(3): 439-445. DOI:10.3901/CJME.2011.03.439 |

| [2] | 张洪伟, 张以都, 吴琼. 喷丸强化残余应力场三维数值分析[J]. 航空动力学报, 2010, 25(3): 603-609. ZHANG H W, ZHANG Y D, WU Q. Three-dimensional numerical analysis of residual stress field for shot-peening[J]. Journal of Aeronautical Power, 2010, 25(3): 603-609. (in Chinese) |

| [3] | MORI K, OSAKADA K, MATSUOKA N. Finite element analysis of peening process with plastically deforming shot[J]. Journal of Materials Processing Technology, 1994, 45(1-4): 607-612. DOI:10.1016/0924-0136(94)90406-5 |

| [4] | GUAGLIANO M. Relating Almen intensity to residual stresses induced by shot peening:A numerical approach[J]. Journal of Materials Processing Technology, 2001, 110(3): 277-286. DOI:10.1016/S0924-0136(00)00893-1 |

| [5] | MEGUID S A, SHAGAL G, STRANART J C. 3D FE analysis of peening of strain-rate sensitive materials using multiple impingement model[J]. International Journal of Impact Engineering, 2002, 27(2): 119-134. DOI:10.1016/S0734-743X(01)00043-4 |

| [6] | HONG T, OOI J Y, SHAW B A. A numerical study of the residual stress pattern from single shot impacting on a metallic component[J]. Advances in Engineering Software, 2008, 39(9): 743-756. DOI:10.1016/j.advengsoft.2007.10.002 |

| [7] | BARAGETTI S. Three-dimensional finite-element procedures for shot peeening residual stress filed prediction[J]. International Journal of Computer Applications in Technology, 2001, 14(1-3): 51-63. |

| [8] | KLEMENZ M, SCHULZE V, V?HRINGER O, et al.Finite element simulation of the residual stress states after shot peening[C]//Materials Science Forum, 2006, 524-525: 349-354. |

| [9] | MAJZOOBI G H, AZIZI R, NIA A A. A three-dimensional simulation of shot peening process using multiple shot impacts[J]. Journal of Materials Processing Technology, 2005, 164(20): 1226-1234. |

| [10] | WANG C, WANG L, WANG X G, et al. Numerical study of grain refinement induced by severe shot peening[J]. International Journal of Mechanical Sciences, 2018, 146-147: 280-294. DOI:10.1016/j.ijmecsci.2018.08.005 |

| [11] | STRANART J C. Finite element modelling of shot-peening residual stresses[J]. Journal of Materials Processing Technology, 1999, 92-93(9): 401-404. |

| [12] | MEO M, VIGNJEVIC R. Finite element analysis of residual stress induced by shot peening process[J]. Advances in Engineering Software, 2003, 34(9): 569-575. DOI:10.1016/S0965-9978(03)00063-2 |

| [13] | 夏明莉, 刘道新, 杜东兴, 等. 喷丸强化对TC4钛合金表面完整性及疲劳性能的影响[J]. 机械科学与技术, 2012, 31(8): 1349-1353. XIA M L, LIU D X, DU D X, et al. Effects of shot peening on surface integrity and fatigue properties of TC4 titanium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2012, 31(8): 1349-1353. (in Chinese) |

| [14] | 鲁世红, 何宁. TC4钛合金动态本构模型与高速切削有限元模拟[J]. 兵器材料科学与工程, 2009, 32(1): 5-9. LU S H, HE N. Dynamic constitutive model of TC4 alloy material and finite element simulation of orthogonal high-speed cutting[J]. Ordnance Material Science and Engineering, 2009, 32(1): 5-9. DOI:10.3969/j.issn.1004-244X.2009.01.002 (in Chinese) |

| [15] | LEUSE D.Experimental investigation of material models for Ti6AI4V and 202-T3 aluminum: DOT/FAA/AR-00/25[R].Washington, D.C.: FAA, 2000. |

| [16] | 温爱玲, 陈春焕, 郑德有, 等. 高能喷丸表面纳米化对工业纯钛组织性能的影响[J]. 表面技术, 2003, 32(3): 16-18. WEN A L, CHEN C H, ZHEN D Y, et al. Effects of surface nanocrystallization induced by high energy shot peening on commercial pure titanicum[J]. Surface Technology, 2003, 32(3): 16-18. DOI:10.3969/j.issn.1001-3660.2003.03.006 (in Chinese) |

| [17] | 吕鹤婷.喷丸对疲劳寿命影响的数值模拟研究[D].济南: 山东大学, 2016: 19. LV H T.Numerical simulation research of the effect of shot-peening on fatigue life[D].Jinan: Shangdong University, 2016: 19(in Chinese). http://d.wanfangdata.com.cn/Thesis/Y3035257 |

| [18] | 全国产品尺寸和几何技术规范标准化技术委员会.产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值: GB/T 1031-2009[S].北京: 中国标准出版社, 2009: 1-5. National Technical Committee for Product Dimensions and Geometric Specifications.Geometrical product specifications (GPS)-Surface texture: Profile method-Surface roughness parameters and their values: GB/T 1031-2009[S].Beijing: China Standard Press, 2009: 1-5(in Chinese). |