在测量中,通常采用多个激光测距传感器均布安装的方式,由于存在加工与安装误差,所以需要对传感器的安装位置进行标定工作,以保证法向测量的准确度。Zhu等[9]采用基于球面拟合的标定算法标定出激光测距传感器的方向和位置参数,标定精度较高,但不具有通用性。出晓岚等[10]基于图像处理理论对附加于坐标测量机上的激光位移测头进行标定。卢科青等[11]通过设计多向标定块,以三坐标测量机为平台标定出点激光测头激光束方向。毕超等[12-13]通过搭建三坐标测量系统,提出了基于球形目标的激光束方向标定方法。Zhou等[14]以圆柱面和锥面为标定对象,提出了一种串联坐标测量机标定新算法。这4种方法虽然达到了较高的精度,但是需要将传感器安装于精密的测量设备,标定成本高,且不适应于安装于较重末端执行器上传感器的标定。王胜华等[15]采用机器人定点调姿测量法对激光测距传感器进行标定,但是测量同一点不好保证。Ren等[16]通过机器人带动扫描仪进行平移和旋转运动,以球面为标定对象进行标定。袁康正等[17-18]提出了基于机器人的平面和曲面拟合位移传感器标定方法,并进行了仿真验证。但是这3种方法依赖于机器人自身的矩阵变换模型,而机器人运动存在误差。

为了对安装在制孔末端执行器上4个激光测距传感器进行标定,本文提出了一种基于几何数学模型和最小二乘法的激光测距传感器标定方法,首先阐述了标定理论和步骤,然后进行了标定实验,标定出4个传感器的光束矢向和零点位置,最后进行了实验验证。

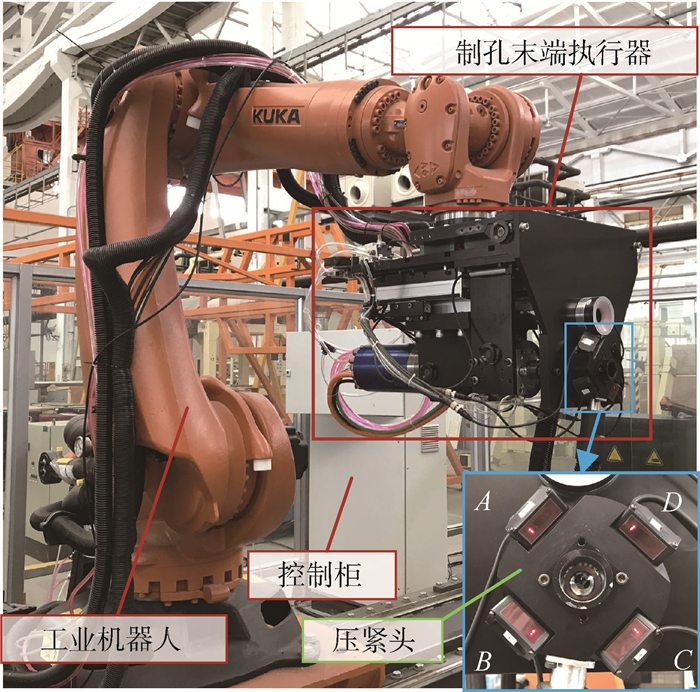

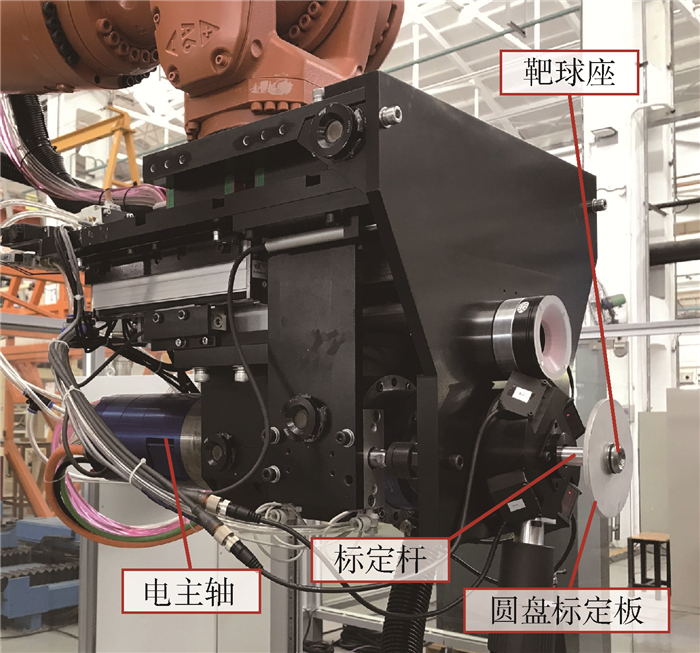

1 航空自动化制孔系统 自动化制孔系统主要包括工业机器人、控制柜和制孔末端执行器,如图 1所示。制孔末端执行器包括主轴进给、法向检测、吸屑压紧、视觉等主要功能模块。控制柜控制工业机器人和制孔末端执行器完成以下制孔流程:工业机器人将制孔末端执行器移至制孔点;法向检测模块测量制孔点法向,并计算出法向与主轴轴线夹角;工业机器人调整制孔末端执行器姿态;吸屑压紧模块进行压紧动作;主轴进给钻孔;主轴、压紧退回,制孔结束。

|

| 图 1 航空自动化制孔系统 Fig. 1 Aviation automatic drilling system |

| 图选项 |

图 1中框出部分为法向检测模块,A、B、C、D表示4个激光测距传感器,可以看出其斜置安装在压紧头上。该法向检测模块的检测原理如下:根据4个传感器的测量值确定射在工件表面的激光点在工具坐标系下的坐标,求得任意3点构成的平面的法向量,取平均作为工件表面的法向量[19]。确定工件表面激光点的坐标需要进一步确定激光束矢向和零点位置。

2 激光测距传感器标定理论 2.1 角度标定理论 进行传感器光束矢向及零点位置标定,首先要获得激光束与电主轴进给方向的夹角。将光束打到与进给方向垂直的2个不共面的平面上,则存在如下关系:

| (1) |

式中:αi为激光测距传感器i与进给方向的夹角;Δz为2个平面的距离;Δdi为激光测距传感器i光束打在2个平面上读数之差;i=1, 2, 3, 4。

2.2 空间位置标定理论 激光测距传感器发出的激光束可以看作一条射线,标定其空间位置要进行射线所在直线的空间方程标定以及发射点标定。

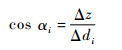

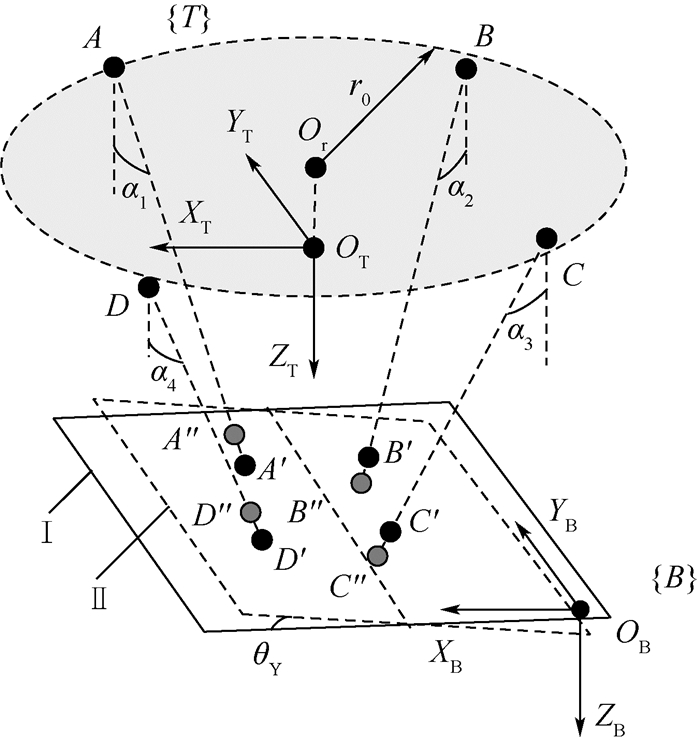

2.2.1 直线方程标定 图 2为激光束发射示意图。{T}为工具坐标系,{B}为工件坐标系,2个坐标系的对应轴互相平行。A、B、C、D 4个激光测距传感器发出的激光束射在面Ⅰ上,激光点分别为A′、B′、C′、D′,面Ⅰ与ZT轴垂直;面Ⅰ以OT点为中心绕工具坐标系的YT轴转动θY得到面Ⅱ,4个激光束射在面Ⅱ上的激光点为A″、B″、C″、D″。将图 2中所有激光束向工具坐标系{T}的XTOTZT平面投影,得到如图 3所示的几何关系。以A′点为原点建立平行于工具坐标系的状态坐标系1,记为{S1}。以A、B激光束之间的几何关系为例,进行以下理论说明,求解|A′B′|p的长度。注:以下点A与点A′的实际距离用|AA′|表示,在面内的投影距离用|AA′|p表示,其余类似。

|

| 图 2 激光束发射示意图 Fig. 2 Schematic of laser beam emission |

| 图选项 |

|

| 图 3 激光束投影图 Fig. 3 Projection of laser beam |

| 图选项 |

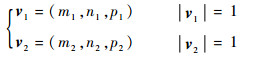

设A、B激光测距传感器激光束所在的空间直线方程的单位向量分别为

| (2) |

电主轴进给方向即为工具坐标系{T}的ZT轴,v1、v2与ZT轴夹角为α1、α2,则存在:

| (3) |

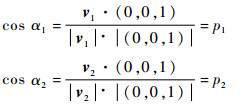

存在关系:

| (4) |

式中:ΔdA和ΔdB分别为A、B激光束射在面Ⅰ和面Ⅱ上返回数据值之差。

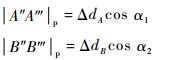

|A″A'''|p、|B″B'''|p是激光束方向上|A′A″|、|B′B″|在ZT轴方向的投影,所以:

| (5) |

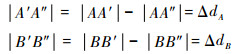

投影距离|A″A'''|p、|B″B'''|p的求解过程如下:

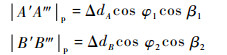

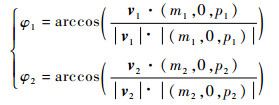

| (6) |

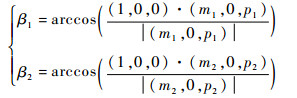

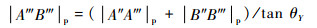

式中:φ1、φ2分别为A′A″、B′B″与工具坐标系{T}的XTOTZT平面的夹角;β1、β2分别为投影线段|A′A″|p、|B′B″|p与X1轴的夹角。

φ1、φ2、β1、β2可以由式(7)、式(8)计算:

| (7) |

| (8) |

在如图 3所示的几何关系中,存在:

| (9) |

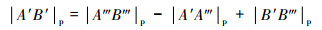

最终可以求得|A′B′|p:

| (10) |

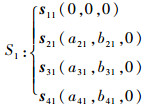

状态坐标系1{S1}下,A′点的坐标为(0, 0, 0),|A′B′|p为A′点和B′点在X1轴方向的距离,所以B′点在状态坐标系1{S1}下的横坐标为|A′B′|p或-|A′B′|p,符号由A′点和B′点相对位置决定。根据以上理论方法可以得到状态坐标系1{S1}下所有激光点的坐标:

| (11) |

因为所有激光点的位置都是在状态坐标系1{S1}下X1O1Y1平面内,所以所有点的Z1坐标值为0。a、b所有变量均是空间直线方程向量参数的函数,a21、b21的下标2表示激光测距传感器B,1表示状态坐标系1下的坐标,其余类似。

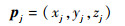

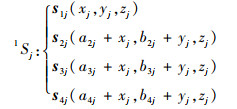

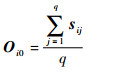

多次调整面Ⅰ与激光测距传感器的距离,建立不同的状态坐标系j{Sj}(j=2, 3, …, q),可以得到多组坐标值。由于所有的状态坐标系都平行于工具坐标系{T},所以各个状态坐标系之间都是平移关系,不存在角度变换关系。设状态坐标系j{Sj}相对于状态坐标系1{S1}平移变换矩阵为pj,则

| (12) |

式中:zj为状态j和状态1下面Ⅰ之间的距离。xj、yj、zj存在如下关系:

| (13) |

将状态坐标系j{Sj}下的点转换到状态坐标系1{S1}下,得

| (14) |

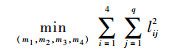

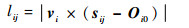

因此得到了每条激光束上q个激光点的坐标值,应用最小二乘法进行直线拟合,则转换为求解如下非线性最小二乘问题:

| (15) |

式中:lij为点到对应直线的距离,表达式为

| (16) |

其中:Oi0为空间直线上一点,表达式为

| (17) |

进而可以求出4个激光测距传感器激光束的空间直线方程。

2.2.2 发射点标定 根据不同状态下的zj值和各个激光束射在面Ⅰ上的数据di值,计算出发射点的Z1坐标值zi0:

| (18) |

将zi0代入2.2.1节求出的空间直线方程中,即可计算出发射点在状态坐标系1{S1}下的坐标。

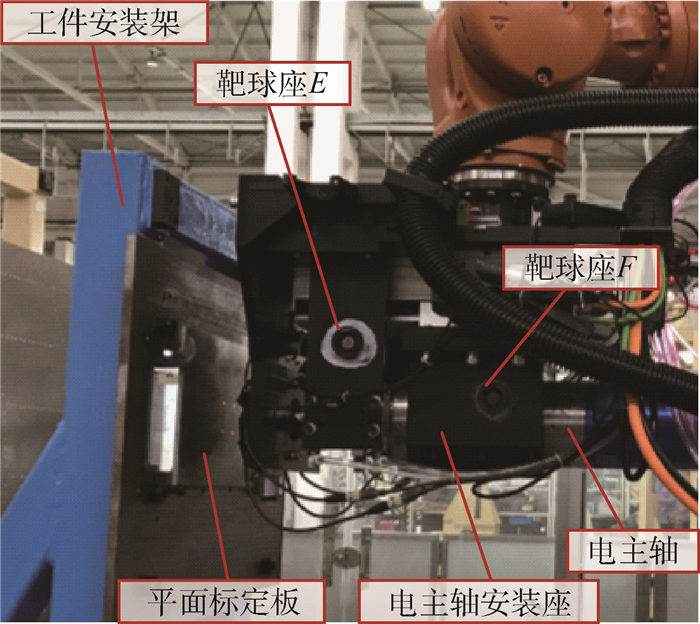

3 激光测距传感器标定步骤 激光测距传感器标定过程分为2步:①将圆盘标定板安装在电主轴上,多次移动电主轴进给位置,标定出4个激光束与电主轴进给方向的夹角;②将平面标定板固定,借助激光跟踪仪建立工具坐标系和工件坐标系,然后将制孔末端执行器移至平面标定板前方并进行多次转动,根据第2节提出的理论对得到的数据进行处理,标定出4个激光束矢向及零点位置。

3.1 角度标定步骤 激光束与电主轴进给方向角度标定方法如图 4所示。激光跟踪仪内部的坐标系为世界坐标系{W}。具体标定步骤如下:

|

| 图 4 激光束与电主轴进给方向角度标定 Fig. 4 Calibration of angle between laser beam andfeed direction of spindle |

| 图选项 |

步骤1??将标定杆、圆盘标定板、靶球座按照图 2的方式安装在电主轴上,然后将与激光跟踪仪连接好的靶球固定在靶球座上。

步骤2??电主轴作进给运动,移动圆盘标定板到一个合适的位置,用激光跟踪仪测量靶球在世界坐标系下的坐标,多次转动圆盘标定板,并记录4个激光测距传感器的返回值,分别取平均得到第1组数据值,多次移动电主轴,重复该步骤,得到多个靶球点和多组数据值。

步骤3??根据步骤2得到的靶球位置坐标以及激光测距传感器的数据,运用第2节提出的角度标定理论,计算出各激光束矢向与主轴移动方向的夹角角度αi。

3.2 空间位置标定步骤 激光测距传感器激光束空间位置标定方法如图 5所示。平面标定板固定在工件安装架上;靶球座E固定在制孔末端执行器的外框架上,仅能随制孔末端执行器的运动而运动;靶球座F固定在电主轴安装座上,与电主轴保持联动。具体标定步骤如下:

|

| 图 5 激光束空间位置标定 Fig. 5 Spatial position calibration of laser beam |

| 图选项 |

步骤1??借助激光跟踪仪进行TCP(Tool Center Point)标定,建立工具坐标系{T};TCP为工具坐标系原点(OT),在本文的制孔系统中具体表示制孔点。

步骤2??平面标定板固定在工件安装架上,将带有靶球的靶球座贴合在其上表面的多个位置,并用激光跟踪仪进行测量,拟合出工件平面。

步骤3??如图 5所示,将制孔末端执行器移至平面标定板前方一定距离处,将靶球放置于固定在电主轴安装座的靶球座F上,电主轴作进给运动,测量靶球坐标并拟合出电主轴进给方向,计算出该方向与工件平面的夹角,工业机器人带动制孔末端执行器以TCP点为中心依次绕工具坐标系{T}的XT轴、YT轴转动相应的角度,重复该步骤直到电主轴进给方向与工件平面垂直。

步骤4??建立与工具坐标系{T}平行的工件坐标系{B}。

步骤5??将靶球放置于靶球座E上,测量靶球在工件坐标系下的坐标,记录4个传感器数据,当前位置记为状态1。

步骤6??工业机器人带动制孔末端执行器以TCP点为中心绕工具坐标系{T}的XT轴转动一定的角度θ,记录4个传感器数据,按照步骤3的方法拟合出电主轴进给方向,计算该方向与工件坐标系{B}的ZB轴的夹角。

步骤7??多次调整步骤6中的θ,记录4个传感器数据,并且计算出电主轴进给方向与工件坐标系{B}的ZB轴的夹角。

步骤8??工业机器人带动制孔末端执行器恢复到状态1,根据步骤6、步骤7,带动制孔末端执行器以TCP点为中心绕工具坐标系{T}的YT轴多次转动,记录4个传感器数据,并且计算出电主轴进给方向与工件坐标系{B}的ZB轴的夹角。

步骤9??根据得到的数据以及几何关系计算出状态1下4个激光点之间的相对位置关系,以其中1个激光点为原点建立平行于工件坐标系{B}的状态坐标系1{S1},得到各个激光点的坐标。

步骤10??多次调整制孔末端执行器与平面标定板之间的距离,分别记为状态j,重复步骤5~步骤9,记录靶球座E上放置的靶球的坐标,计算出状态坐标系j{Sj}下各个激光点的坐标。

步骤11??根据第2节提出的空间位置标定理论对以上步骤得到的数据进行处理,计算出4条激光束的空间直线方程以及零点位置。

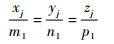

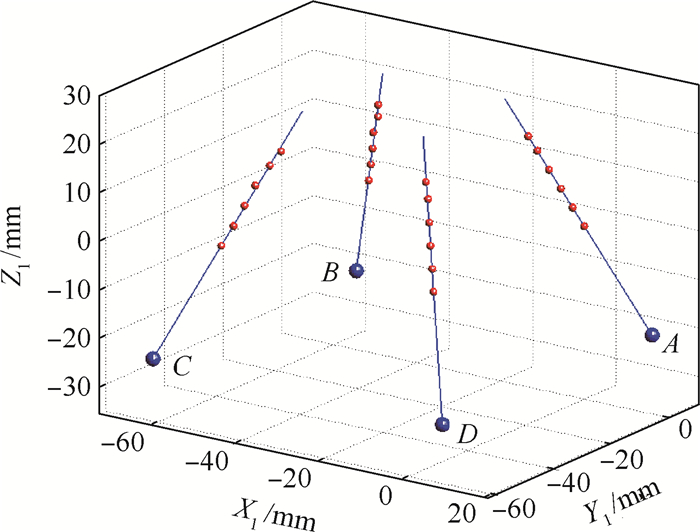

4 标定结果 在MATLAB中进行仿真,得到如图 6所示的4条激光束,大点表示光束零点,小点表示各个状态下的激光点。在状态坐标系1{S1}下,4条激光束的矢向和零点位置如表 1所示。

|

| 图 6 激光束标定结果 Fig. 6 Calibration results of laser beam |

| 图选项 |

表 1 激光束标定结果 Table 1 Calibration results of laser beam

| 传感器 | 矢向vi | 零点Oi0 |

| A | (-0.357 7, -0.353 8, 0.864 2) | (9.598 4, 9.495 5, -23.193 3) |

| B | (0.359 0, -0.358 6, 0.861 7) | (-61.075 2, 9.296 9, -23.029 8) |

| C | (0.382 8, 0.332 7, 0.861 8) | (-61.465 5, -59.669 9, -22.912 6) |

| D | (-0.339 1, 0.371 0, 0.864 5) | (8.738 2, -60.962 9, -23.044 0) |

表选项

为了验证标定结果的准确性,将标定出的4条激光束的空间位置写入调姿算法中,工业机器人带动制孔末端执行器移至平面标定板前方,通过调姿程序计算出制孔末端执行器姿态向量ve。同时借助激光跟踪仪测得电主轴进给方向v0,并且计算出v0与工件平面夹角的余角θ0以及ve与v0的夹角Δθ。验证数据如表 2所示,可以看出所有的Δθ值均在0.18°内,可满足航空制孔中孔的垂直度精度小于0.5°的要求,验证了该标定理论方法的可行性以及标定结果的准确性。

表 2 验证数据 Table 2 Verification data

| 编号 | θ0/(°) | Δθ/(°) |

| 1 | 0.940 0 | 0.141 7 |

| 2 | 1.054 1 | 0.139 9 |

| 3 | 1.368 3 | 0.095 2 |

| 4 | 1.803 5 | 0.067 5 |

| 5 | 1.932 4 | 0.171 8 |

| 6 | 2.005 0 | 0.131 9 |

| 7 | 2.045 3 | 0.065 4 |

| 8 | 2.717 3 | 0.117 9 |

| 9 | 2.800 4 | 0.121 1 |

| 10 | 2.887 1 | 0.097 5 |

| 11 | 3.190 3 | 0.129 3 |

| 12 | 3.235 7 | 0.098 8 |

| 13 | 3.788 5 | 0.145 5 |

| 14 | 3.959 0 | 0.082 5 |

| 15 | 3.980 6 | 0.129 3 |

| 16 | 4.075 7 | 0.092 4 |

| 17 | 4.494 0 | 0.156 3 |

| 18 | 4.976 9 | 0.154 9 |

| 19 | 5.318 1 | 0.078 5 |

| 20 | 5.388 5 | 0.122 0 |

表选项

5 结论 本文提出并实施了一种基于几何数学模型和最小二乘法的激光测距传感器标定方法,提高了制孔末端执行器的法向测量精度。

1) 本文方法不依赖于工业机器人自身的坐标变换关系,根据几何数学模型建立不同状态下各激光点之间的坐标关系,运用最小二乘法拟合出激光束的空间方程,为激光束标定提供了新思路。

2) 进行了标定实验和验证实验,实验结果显示该方法标定出的激光测距传感器的光束矢向和零点位置具有很高的精度,可使制孔末端执行器的法向测量精度在0.18°内。

3) 在标定步骤中,需要调整制孔末端执行器电主轴进给方向与工件表面垂直,较为繁琐,会影响标定效率,这是本文方法的一个缺点;在下一步研究中,将致力于找到更加符合的数学模型,简化标定步骤。

参考文献

| [1] | 王珉, 薛少丁, 陈文亮, 等. 面向飞机自动化装配的单向压紧制孔毛刺控制技术[J].航空制造技术, 2011(9): 26–29. WANG M, XUE S D, CHEN W L, et al. One-side pressed burless drilling technology for aircraft automatic assembly[J].Aeronautical Manufacturing Technology, 2011(9): 26–29.(in Chinese) |

| [2] | 冯晓波. 机器人准确制孔技术研究[D]. 杭州: 浙江大学, 2011: 1-6. FENG X B. Research on robot precision drilling[D]. Hangzhou: Zhejiang University, 2011: 1-6(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10335-1011069040.htm |

| [3] | 曹国顺. 工业机器人精确制孔试验研究[D]. 杭州: 浙江大学, 2012: 1-2. CAO G S. Research on industry robot precision drilling[D]. Hangzhou: Zhejiang University, 2012: 1-2(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10335-1012321190.htm |

| [4] | YUAN P J, WANG Q S, SHI Z Y, et al. A micro-adjusting attitude mechanism for autonomous drilling robot end-effector[J].Science China Information Sciences, 2014, 57(12): 120203. |

| [5] | 薛汉杰, 张敬佩. 蒙皮类部件钻孔法向的测量和调整[J].航空制造技术, 2010(23): 60–62. XUE H J, ZHANG J P. Normal measurement and adjustment for skin drilling[J].Aeronautical Manufacturing Technology, 2010(23): 60–62.DOI:10.3969/j.issn.1671-833X.2010.23.010(in Chinese) |

| [6] | 宋腾, 张凤生, 任锦霞. 直射式激光位移传感器光束入射角对测量精度的影响[J].机械, 2017, 44(2): 37–41. SONG T, ZHANG F S, REN J X. Effect of the beam incident angle of direct-incident type laser displacement sensor on mea-suring precision[J].Machinery, 2017, 44(2): 37–41.(in Chinese) |

| [7] | 孙彬, 李兵. 一种量化的激光位移传感器倾角误差补偿模型[J].仪器仪表学报, 2015, 36(5): 996–1004. SUN B, LI B. A quantitative error compensation model of the inclination angle of the laser displacement sensor[J].Chinese Journal of Scientific Instrument, 2015, 36(5): 996–1004.(in Chinese) |

| [8] | 宁光芳, 甘泉. 激光位移传感器误差补偿的仿真分析[J].激光杂志, 2016, 37(4): 37–40. NING G F, GAN Q. Simulation and analysis of error compensation of laser displacement sensor[J].Laser Journal, 2016, 37(4): 37–40.(in Chinese) |

| [9] | ZHU A Z, TANG B Q, LI J, et al. Calibration of laser displacement sensor used by industrial robots[J].Optical Engineering, 2004, 43(1): 12–13.DOI:10.1117/1.1631935 |

| [10] | 出晓岚, 王磊, 胡天林, 等. 坐标测量机激光位移测头的标定方法研究[J].仪器仪表学报, 2008, 29(4): 426–429. CHU X L, WANG L, HU T L, et al. Study on calibration method of laser displacement sensor coordinates measurement machine[J].Chinese Journal of Scientific Instrument, 2008, 29(4): 426–429.(in Chinese) |

| [11] | 卢科青, 王文, 陈子辰. 点激光测头激光束方向标定[J].光学精密工程, 2010, 18(4): 880–886. LU K Q, WANG W, CHEN Z C. Calibration of laser beam-direction for point laser sensors[J].Optics and Precision Engineering, 2010, 18(4): 880–886.(in Chinese) |

| [12] | 毕超, 房建国, 刘京亮, 等. 基于球形目标的激光位移传感器光束方向标定[J].光学精密工程, 2015, 23(3): 678–685. BI C, FANG J G, LIU J L, et al. Calibration of beam direction of laser displacement sensor based on spherical target[J].Optics and Precision Engineering, 2015, 23(3): 678–685.(in Chinese) |

| [13] | 毕超, 吕来鹏, 刘勇, 等. 非线性最小二乘法在激光束方向标定中的应用[C]//2015年第二届中国航空科学技术大会, 2015, 20: 542-546. BI C, LV L P, LIU Y, et al. Application of nonlinear least squares method in calibration of the laser beam direction[C]//China Aeronautical Science and Technology Conference, 2015, 20: 542-546(in Chinese). |

| [14] | ZHOU A, GUO J, SHAO W, et al. A segmental calibration method for a miniature serial-link coordinate measuring machine using a compound calibration artefact[J].Measurementence & Technology, 2013, 24(6): 065001. |

| [15] | 王胜华, 都东, 张文增, 等. 机器人定点变位姿手-眼标定方法[J].清华大学学报(自然科学版), 2007, 47(2): 165–168. WANG S H, DU D, ZHANG W Z, et al. Hand-eye calibration for the robot by measuring a fixed point from different poses[J].Journal of Tsinghua University(Science and Technology), 2007, 47(2): 165–168.(in Chinese) |

| [16] | REN Y J, YIN S B, ZHU J G. Calibration technology in application of robot-laser scanning system[J].Optical Engineering, 2012, 51(11): 114204.DOI:10.1117/1.OE.51.11.114204 |

| [17] | 袁康正, 朱伟东, 陈磊, 等. 机器人末端位移传感器的安装位置标定方法[J].浙江大学学报(工学版), 2015, 49(5): 829–834. YUAN K Z, ZHU W D, CHEN L, et al. Approach for calibrating position of displacement sensor mounted on robot end-effector[J].Journal of Zhejiang University(Engineering Science), 2015, 49(5): 829–834.(in Chinese) |

| [18] | 袁康正. 激光位移传感器安装位置标定及其应用研究[D]. 杭州: 浙江大学, 2015: 26-46. YUAN K Z. Approach for calibrating the position of laser displacement sensor and its application[D]. Hangzhou: Zhejiang University, 2015: 26-46(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10335-1015630426.htm |

| [19] | 王战玺, 李飞飞, 王宁, 等. 工业机器人精准制孔的四点法向调平方法: 201510133460. 6[P]. 2015-08-05. WANG Z X, LI F F, WANG N, et al. Four point normal leveling method for precise hole making of industrial robot: 201510133460. 6[P]. 2015-08-05(in Chinese). |