实芯光子晶体光纤的纤芯材料一般为纯净的SiO2(折射率n≈1.445),空芯光子晶体光纤的纤芯为空气(n≈1),而传统单模光纤(Single Mode Fiber,SMF)为了满足全反射传输,在其纤芯SiO2中掺锗以增大折射率(n≈1.452 7)。因此,当光子晶体光纤(特别是空芯光子晶体光纤)与传统单模光纤正常熔接时(熔接端面与光轴垂直),由于折射率的突变,会产生大的背向反射点。反射光波对某些应用(如光纤陀螺[10])会有较大的影响,所以通常采用斜8°熔接的方式, 以减小熔点处的背向反射[11]。这种斜8°熔接方式仍然会残留背向反射,其残余反射强度受熔接质量影响较大,限制其在高精度传感领域的应用,所以精确得到其残余反射大小非常重要。然而,光路系统中光纤端面、光纤器件和其他熔点必然存在反射,利用测返回光功率的传统方法[12]很难区分光子晶体光纤熔点导致的反射强度。因此,本文利用低相干光干涉测量原理,提出了一种Mach-Zehnder与Michelson混合型干涉仪,能够准确测量熔点处残余背向反射的位置和强度,同时为评估传统单模光纤与光子晶体光纤熔接质量提供了有效的工具。

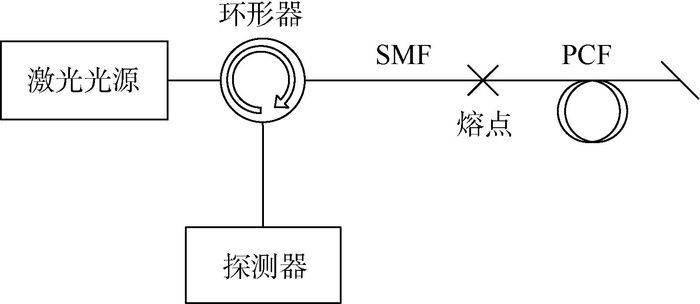

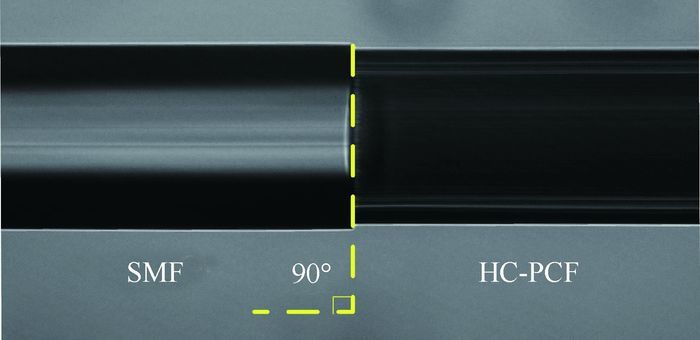

1 测量原理 光子晶体光纤与传统单模光纤熔点背向反射的传统测量方法如图 1所示。激光光源发出的光经环形器进入待测光纤,并在熔点处发生菲涅尔反射。反射光沿原光路返回环形器,并经过环形器进入探测器,由探测器即可直接获得背向反射光的光功率。由于环形器自身的回波损耗(一般在-60~-50 dB)及光纤尾端反射的存在,该测量方法存在一定的测量误差。当熔点背向反射较大时(如图 2所示空芯光子晶体光纤与传统单模光纤正常熔接时的熔点,其回波损耗约-16 dB[11]),该测量误差一般可以忽略。当熔点采用斜8°熔接时,其背向反射大大减小。熔点处的背向反射极易被环形器内部的反射和光纤尾端反射所淹没,利用该方法无法准确获得熔点背向反射的大小。

|

| 图 1 熔点背向反射的传统测量方法 Fig. 1 Traditional measurement method of fusion splicing point back-reflection |

| 图选项 |

|

| 图 2 空芯光子晶体光纤与传统单模光纤熔点的侧视图 Fig. 2 Side view of fusion splicing points of HC-PCF and conventional SMF |

| 图选项 |

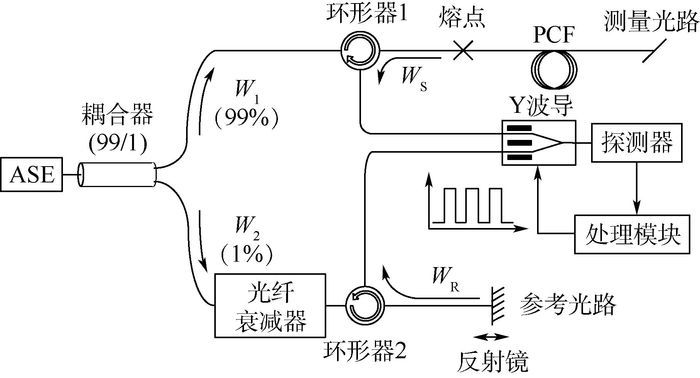

为了准确测量光子晶体光纤与传统单模光纤斜切熔点处微弱的残余背向反射,本文提出了一种Mazh-Zehnder和Michelson混合型干涉仪,如图 3所示,通过低相干光干涉实现背向反射强度测量[13]。图中:ASE为放大自发辐射(amplified spontaneous emission)光源。其中,光源为低相干光源,其发出的低相干光经耦合器分为光功率之比为99 :1的两束光W1、W2,并分别通过环形器1、环形器2进入测量光路和参考光路。进入测量光路的W1传输到待测光纤熔点处时,产生待测的背向反射光WS(光强为IS);进入参考光路的W2经全反射镜反射,产生参考光WR(光强为IR)。待测背向反射光WS与参考光WR分别经环形器1、环形器2进入Y波导的两支路,经Y波导耦合。改变反射镜的位置,参考光WR的光程将随之改变,当WR与WS的光程差ΔL小于光源的相干长度Lc时,两束光将发生干涉,考虑光源中心波长为λ0,其干涉信号强度Iint为[14]

|

| 图 3 光纤背向反射测试装置原理 Fig. 3 Schematic of test setup for fiber back-reflection measurements |

| 图选项 |

| (1) |

式中:φ=2πΔL/λ0为WR与WS的相位差。

在Y波导上施加方波信号,对干涉信号进行±π/2的相位调制,并采用相关检测的方法,实现干涉信号的高精度测量。

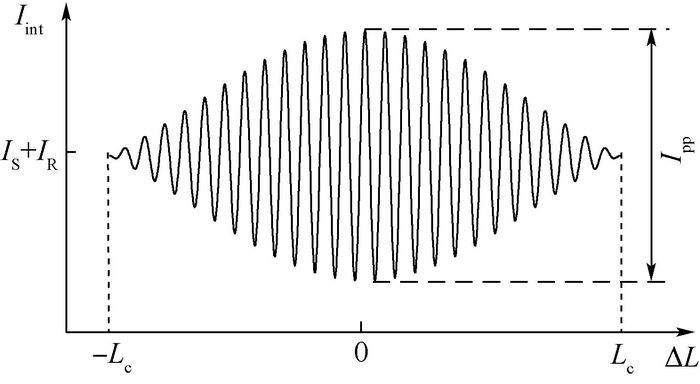

连续改变参考光路反射镜的位置,当WR与WS的光程差在-Lc~Lc连续变化时,干涉信号强度如图 4所示呈快速的余弦变化;继续改变反射镜的位置,当WR与WS的光程差大于Lc时,两束光将失去相干性,探测器测得的光强将不再变化。通过测量余弦信号的最大峰峰值Ipp,即可计算出熔点处的背向反射强度:

|

| 图 4 低相干光干涉光强示意图 Fig. 4 Schematic of low-coherence light interference intensity |

| 图选项 |

| (2) |

根据低相干光的等光程干涉原理,由干涉信号强度达到峰值时参考光路反射镜的位置即可确定测量光路相应背向反射发生的位置。

分辨率是系统能分辨的最小空间间隔,是衡量系统的指标之一。当测量光路中存在2个或多个反射点时,假设其中相邻的2个点为P1、P2,它们的光程差为Δl(见图 5)。则当P1、P2相距很近,使2点的光程差Δl<Lc时,P1、P2反射光产生的干涉条纹将发生重叠,此时系统不能分辨;当P1与P2的光程差Δl>Lc时,P1、P2的反射光属于不同波列,它们与参考光的干涉信号相互独立,此时系统可以正确分辨出2个反射点,因此该装置的空间分辨率G为[14-15]

|

| 图 5 多个反射点的定位测量示意图 Fig. 5 Schematic of positioning measurement of multiple reflection points |

| 图选项 |

| (3) |

式中:Δλ为光源的谱宽;A为由低相干光源谱型决定的系数。

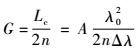

由式(3) 可知,该装置的空间分辨率主要由光源的谱特性决定。实验使用的低相干光源的光谱如图 6所示,光源的中心波长λ0=1 550.4 nm,谱宽Δλ=38.8 nm,光源谱型为矩形谱,系数A≈1.2[15]。因此,该装置的空间分辨率G≈37 μm (真空中,n≈1),可以实现反射点的精确定位测量,从而消除测量光路中其他位置反射(如光纤尾端反射、器件内部反射和其他熔点的反射等)对熔点背向反射测量的影响。

|

| 图 6 光源的光谱 Fig. 6 Spectrum of light source |

| 图选项 |

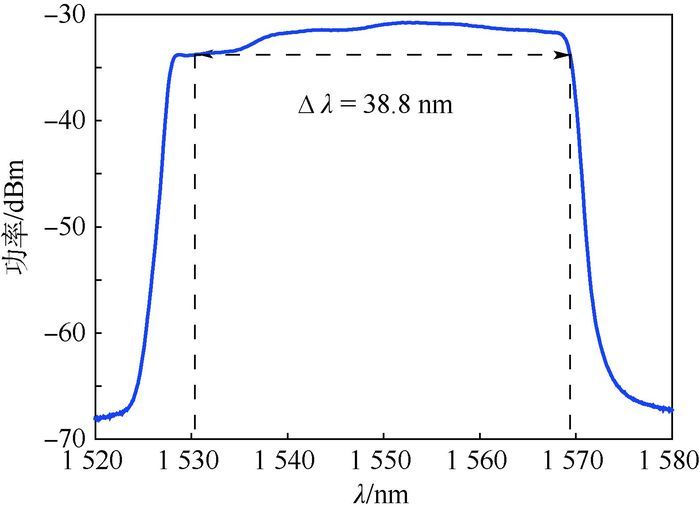

2 测量结果 本文使用第1节的测量原理对包层直径为125 μm的实芯光子晶体光纤与传统单模光纤的斜切熔点进行了测量。其中,包层直径125 μm的实芯光子晶体光纤的结构如图 7(a)所示,光纤的纤芯直径约为10.3 μm;传统单模光纤的端面如图 7(b)所示,其纤芯直径约为9 μm,包层直径约125 μm。两光纤均采用斜8°切割,其熔点的侧视图如图 8(a)所示,左侧为传统单模光纤,右侧为实芯光子晶体光纤,熔接后两光纤介面法线与光轴的夹角为8°,入射光由传统单模光纤向光子晶体光纤传输。当入射光被介面反射后,一部分反射光无法耦合进入射光纤而逸出,从而降低了熔点处的背向反射光强。该熔点背向反射光强的测量结果如图 8(b)所示。当反射镜位置为27 mm时,测得的背向反射光强迅速增大,产生一个峰,该峰即为光子晶体光纤斜切熔点的反射峰,其峰值处的光强约为-28.18 dBm。考虑到测量光路的输入光强为23.94 dBm,可以得到熔点处的背向反射率(背向反射光强与测量光路入射光强之比)为-52.12 dB。

|

| 图 7 实芯光子晶体光纤与传统单模光纤的端面图 Fig. 7 End cross-section of SC-PCF and conventional SMF |

| 图选项 |

|

| 图 8 实芯光子晶体光纤与传统单模光纤斜切熔点侧视图及相应的背向反射测量结果 Fig. 8 Side view of angle-cleaved fusion splicing points of SC-PCF and conventional SMF and their back-reflection measurement results |

| 图选项 |

另外,利用该测量原理测试了包层直径为100 μm的实芯光子晶体光纤与传统单模光纤斜切熔点的背向反射光强,实验中使用的包层直径为100 μm的实芯光子晶体光纤为保偏光子晶体光纤,其端面如图 7(c)所示,其纤芯近似于一个长轴9.3 μm、短轴5.1 μm的椭圆,它与传统单模光纤的斜8°熔点如图 8(c)所示。当光由传统单模光纤入射到光子晶体光纤时,熔点处背向反射测量结果如图 8(d)所示,得到熔点处的背向反射光强为-25.41 dBm,相应的背向反射率约为-49.35 dB。

3 讨论 已知传统单模光纤的纤芯材料为掺锗SiO2,其折射率约为1.452 7(λ=1.55 μm),实芯光子晶体光纤的纤芯材料为纯SiO2,折射率约为1.445(λ=1.55 μm),两光纤的纤芯折射率存在差异,在两光纤的熔接端面处将产生菲涅尔反射,其反射率ρ满足[16]:

| (4) |

式中:i为入射角;i′为折射角。由于端面采用斜8°熔接,入射角i≈8°,折射角i′可由折射定律求出,由此计算该端面的反射率为-51.51 dB。

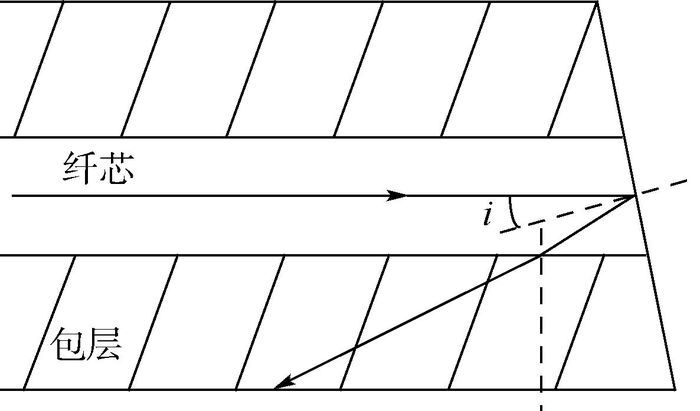

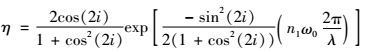

由于入射角i不等于0,反射光将以2i的角度返回,大部分反射光将不再满足全反射条件而从包层泄漏出去(见图 9),因此,光纤熔接端面的背向反射远小于-51.51 dB。根据模场耦合理论,斜切时光纤端面的反射光耦合效率η为[17]

|

| 图 9 光纤斜切端面的反射示意图 Fig. 9 Schematic of reflection on angle-cleaved fiber end face |

| 图选项 |

| (5) |

式中:ω0为入射光的模场半径,约为5 μm;n1为入射光所在光纤的纤芯折射率。

由式(4) 和式(5) 可计算传统单模光纤与实芯光子晶体光纤斜8°熔点背向反射率的理论值Rbr=ρη≈-125.6 dB。该理论值远小于包层直径为125 μm的实芯光子晶体光纤熔点实测结果-52.12 dB,由此可知,包层直径为125 μm的实芯光子晶体光纤与传统单模光纤熔点的熔接情况并不理想,熔接质量较差,这可能是切割端面不光滑、切割角度不匹配或空气孔塌陷等因素造成的。此外,实验测得包层直径为100 μm的实芯光子晶体光纤熔点的背向反射率约-49.35 dB,比包层直径为125 μm的实芯光子晶体光纤熔点的背向反射率大2.77 dB。造成这种差异的原因推测为包层直径100 μm的实芯光子晶体光纤与传统单模光纤的纤芯直径不匹配。包层直径为100 μm的实芯光子晶体光纤的纤芯面积小于传统单模光纤的纤芯面积。当光从传统单模光纤的纤芯射出时,部分光直接入射到光子晶体光纤包层的空气孔中,从而增大了分界面处的菲涅尔反射,熔点处的背向反射随之增加。因此,根据实验结果可知,这种实芯光子晶体光纤与传统单模光纤的纤芯直径不匹配对熔点的背向反射有较大影响。

4 结论 1) 利用低相干光干涉测量原理,设计了一种Mach-Zehnder与Michelson混合型干涉仪,分别对包层直径为125 μm和100 μm的实芯光子晶体光纤斜8°熔点的背向反射进行了精确定位测量,成功解决了传统测量方法无法消除光纤尾端反射误差和器件内部回波误差的问题。

2) 实验测得2种光纤斜8°熔点的背向反射率分别为-52.12 dB和-49.35 dB,均远大于理论计算结果的-125.6 dB,证明两熔点的熔接质量不理想。此外,包层直径100 μm的实芯光子晶体光纤的纤芯直径与传统单模光纤的纤芯直径不匹配,使其斜8°熔点背向反射率比包层直径125 μm的实芯光子晶体光纤熔点的背向反射率大2.77 dB,证明纤芯直径不匹配对熔接质量有较大影响。

参考文献

| [1] | KNIGHT J C, BIRKS T A, RUSSELL P S J, et al. Properties of photonic crystal fiber and the effective index model[J].Journal of the Optical Society of America A, 1998, 15(3): 748–752.DOI:10.1364/JOSAA.15.000748 |

| [2] | 丁文慧. 光子晶体光纤传感技术的研究[D]. 北京: 北京理工大学, 2015: 2-4. DING W H.Investigation of photonic crystal fiber sensor[D].Beijing:Beijing Institute of Technology, 2015:2-4(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10007-1015029513.htm |

| [3] | DONG L, MCKAY H A, FU L. All-glass endless single-mode photonic crystal fibers[J].Optics Letters, 2008, 33(21): 2440–2442.DOI:10.1364/OL.33.002440 |

| [4] | SAITOH K, FLOROUS N, KOSHIBA M. Ultra-flattened chromatic dispersion controllability using a defected-core photonic crystal fiber with low confinement losses[J].Optics Express, 2005, 13(21): 8365–8371.DOI:10.1364/OPEX.13.008365 |

| [5] | HENSLEY C J, OUZOUNOV D G, GAETA A L, et al. Silica-glass contribution to the effective nonlinearity of hollow-core photonic band-gap fibers[J].Optics Express, 2007, 15(6): 3507–3512.DOI:10.1364/OE.15.003507 |

| [6] | XU Q, MIAO R, ZHANG Y. High birefringence low-dispersion of nonlinear photonic crystal fiber[J].Optik-International Journal for Light and Electron Optics, 2013, 124(15): 2269–2272.DOI:10.1016/j.ijleo.2012.06.088 |

| [7] | LIMPERT J, SCHREIBER T, NOLTE S, et al. High-power air-clad large-mode-area photonic crystal fiber laser[J].Optics Express, 2003, 11(7): 818–823.DOI:10.1364/OE.11.000818 |

| [8] | TIAN L, WEI L, FENG G. Numerical simulation of supercontinuum generation in liquid-filled photonic crystal fibers with a normal flat dispersion profile[J].Optics Communications, 2015, 334(1): 196–202. |

| [9] | WU D K C, KUHLMEY B T, EGGLETON B J. Ultrasensitive photonic crystal fiber refractive index sensor[J].Optics Letters, 2009, 34(3): 322–324.DOI:10.1364/OL.34.000322 |

| [10] | XU X B, ZHANG Z H, ZHANG Z C, et al. Method for measurement of fusion-splicing-induced reflection in a photonic band gap fiber-optical gyro[J].Chinese Optics Letters, 2015, 13(3): 030601.DOI:10.3788/COL |

| [11] | COUNY F, BENABID F, LIGHT P S. Reduction of fresnel back-reflection at splice interface between hollow core PCF and single-mode fiber[J].IEEE Photonics Technology Letters, 2007, 19(13): 1020–1022.DOI:10.1109/LPT.2007.898770 |

| [12] | WANG C, BRADLEY T, WANG Y, et al.Angle splice of large-core kagome hollow-core photonic crystal fiber for gas-filled microcells[C]//CLEO:Science and Innovations.Washington, D.C.:Optical Society of America, 2013:1-2. |

| [13] | SORIN W V, BANEY D M. A simple intensity noise reduction technique for optical low-coherence reflectometry[J].IEEE Photonics Technology Letters, 1992, 4(12): 1404–1406.DOI:10.1109/68.180591 |

| [14] | 黄延毅. 低相干度光学反射测量技术的应用研究[D]. 广州: 中山大学, 2005: 13-20. HUANG Y Y.Study on the low coherence reflectometrytechnique[D].Guangzhou:Sun Yat-Sen University, 2005:13-20(in Chinese).http://d.wanfangdata.com.cn/Thesis/Y766276 |

| [15] | THOMAS J.Low-coherence, high-resolution optical reflectometry for fiber length measurement[D].Lawrence:University of Kansas, 2002:5-7.http://citeseerx.ist.psu.edu/viewdoc/summary?doi=10.1.1.128.696 |

| [16] | 郁道银. 工程光学[M].3版北京: 机械工业出版社, 2011: 83-84. YU D Y. Engineering optics[M].3rd edBeijing: China Machine Press, 2011: 83-84.(in Chinese) |

| [17] | 王素芹, 阮玉, 殷东亮, 等. C-lens准直器回波损耗的理论计算与分析[J].光电子技术与信息, 2003, 16(1): 24–28. WANG S Q, RUAN Y, YIN D L, et al. The calculation and analizing of the RL of C-lens collimator[J].Optoelectronic Technology & Information, 2003, 16(1): 24–28.(in Chinese) |