1 试 验1.1 试验材料采用的钛合金为商用Ti-6Al-4V合金(TC4).利用剪板机将钎焊用试样加工成26mm×85mm×3mm尺寸的薄板.采用硝酸和氢氟酸混合水溶液对钛合金板材进行去除氧化膜清洗,然后在水中去除残留混合酸清洗剂,并在乙醇溶液中进行超声清洗15min.

采用电弧熔炼设备制备了4种不同成分的Ti-Zr-Cu-Ni基块状钎料.为了保证钎料化学成分的均匀性,将其在99.99%氩气气氛中熔炼4次.4种钎料的化学成分和编号如表 1所示.利用线切割技术将块状钎料加工成15mm×2mm×0.8mm尺寸的薄片状钎料.然后,用400号SiC水砂纸打磨钎料并用超声波机在乙醇溶液中清洗.

表 1 钎料的化学成分Table 1 Chemical composition of the brazing filler metal

| wt% | ||||

| 钎料编号 | 化学成分 | |||

| 钛 | 锆 | 铜 | 镍 | |

| 1# | 其余 | 5 | 15 | 15 |

| 2# | 其余 | 10 | 15 | 15 |

| 3# | 其余 | 15 | 15 | 15 |

| 4# | 其余 | 25 | 15 | 15 |

表选项

1.2 钎料的熔化特性利用差热分析仪(型号:STA 449 F3)对钎料的熔化特性进行测试,获得不同钎料的差动扫描量热法(Differential Scanning Calorimetry,DSC)曲线.试验参数如下:加热温度区间为室温约1000℃,加热速率为10℃/min,加热气氛为氩气.

1.3 钎料润湿性为了研究钎料的润湿性,分别取不同Zr含量的钎料15mg,将其放在Ti-6Al-4V薄板上.然后将试样放入真空钎焊炉并加热到940℃,加热速率为10℃/min,保温时间为5min,真空度为2×10-3Pa.取出试样,采用CAD商用软件测试其铺展面积.

1.4 钎焊试验根据钎料的熔化温度曲线DSC测试结果,确定合适的钎焊工艺参数,进行Ti-6Al-4V搭接钎焊试验,装配间隙为0.1mm,试验真空度为2×10-3Pa.图 1为钎焊试样的装配图.

|

| 图 1 钎焊试样装配图Fig. 1 Assembly drawing of brazing sample |

| 图选项 |

1.5 力学性能测试采用DHV-1000型显微硬度仪对钎焊接头区域的显微硬度分布进行测试,测试条件是:载荷200g,保持时间15s.根据焊接接头拉伸试验方法(GB/T 2651—2008/ISO 4136:2001),制备钎焊接头标准拉伸试样.采用WDW-100万能拉伸试验机对4种钎料的钎焊接头进行拉剪试验,试验条件:拉伸速率为5mm/min,试验温度为室温.其中每种钎料钎焊接头的剪切强度为3个试样的剪切强度的平均值.

1.6 微观组织观察完成钎焊试验后,制备钎焊接头金相样品,并且用Kroll’s腐蚀液(3mL HF,6mL HNO3和100mL H2O)对试样进行金相腐蚀.利用带有能谱功能的扫描电子显微镜(型号:CS3400)对钎焊接头横截面的微观组织进行观察和成分分析.

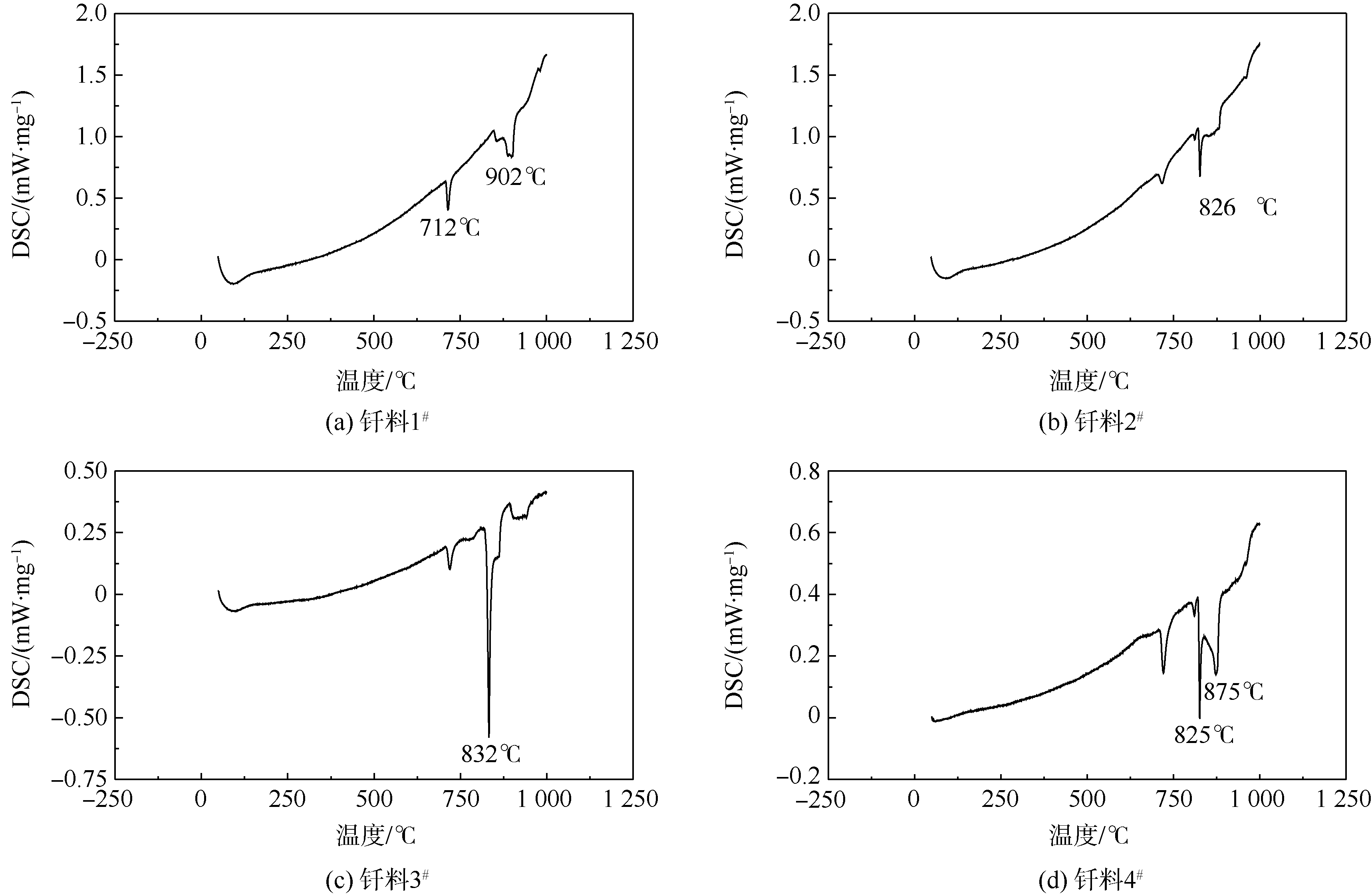

2 结果与讨论2.1 Zr含量对钎料熔点的影响钎料1#~钎料4#的DSC曲线如图 2所示,钎料固相线和液相线温度如表 2所示.与Ti-15Cu-15Ni的固液相线温度相比(910℃,960℃)[11, 12],Zr元素的加入显著降低了钎料的熔化温度,原因是Zr元素能够在较低温度下与Ti、Cu和Ni元素发生反应:

|

| 图 2 钎料的DSC曲线Fig. 2 DSC curves of brazing filler metals |

| 图选项 |

表 2 钎料的固相线和液相线温度Table 2 Solidus and liquidus temperature of brazing filler metals

| 钎料编号 | 固相线温度/℃ | 液相线温度/℃ | 固液温度区间/℃ |

| 1# | 848 | 907 | 59 |

| 2# | 821 | 831 | 10 |

| 3# | 825 | 839 | 14 |

| 4# | 822 | 882 | 60 |

表选项

L→Cu8Zr(Ti)3+Cu10Zr(Ti)7

L→Cu10Zr(Ti)7+CuZr(Ti)[13, 14]

在704~735℃之间,4种钎料都存在一个放热峰,说明在这个温度区间,4种钎料都存在着相同的固态相变[15].钎料1#的固相线和液相线温度分别为848℃和907℃;钎料2#~钎料4#的固相线温度相似(821~825℃),其液相线温度分别为831、839、882℃.可见,钎料1#和钎料4#的液相线温度明显高于钎料2#和钎料3#的液相线温度,并且钎料1#和钎料4#在固液相线温度区间比较大,接近60℃左右,而钎料2#和钎料3#固液温度区间比较小,为10~15℃左右.固液温度区间大对钎料的流动性带来不利,且容易造成钎焊接头区域成分偏析等冶金缺陷.

钎料中Zr含量对钎料熔化行为有重要影响.当Zr含量为5wt%(钎料1#)时,钎料的固相线和液相线温度都比较高,远远大于其他3种钎料成分的固液相线温度,这种成分配比钎料的钎焊温度也将比较高,而过高的钎焊温度将造成钛合金大量向β相转变,并使得晶粒粗大,从而降低钛合金的性能.当Zr含量为10wt%(钎料2#)、15wt%(钎料3#)和25wt%(钎料4#)时,钎料的固相线比较接近,液相线温度具有较大的差别,当Zr含量为25wt%,钎料的液相线温度较高,意味着该成分具有较高的熔化温度和钎焊温度.从4种钎料的DSC曲线可以看出,在钎料熔化的过程中存在多个放热峰(见图 2),说明Ti-Zr-Cu-Ni钎料在熔化温度区间存在多个共晶或准共晶反应过程[16],尤其是当Zr含量为25wt%,在钎料熔化过程中存在非常明显的两个放热峰,说明在822~882℃之间存在两个共晶反应或准共晶反应过程,这种现象使得钎料在钎焊过程中先后两次熔化,容易造成钎焊接头的成分不均匀,即:低熔点共晶产物首先熔化铺展,当温度到达较高共晶产物温度时,高熔点共晶产物继续熔化铺展,如果两种先后熔化的钎料不能很好的混合,将造成钎焊接头成分和性能不均匀.

综上所述,从DSC测试结果看,钎料1#和4#成分由于存在液相线温度高,固液相温差大以及存在多个相变反应过程等问题,不是理想的钎料配比.

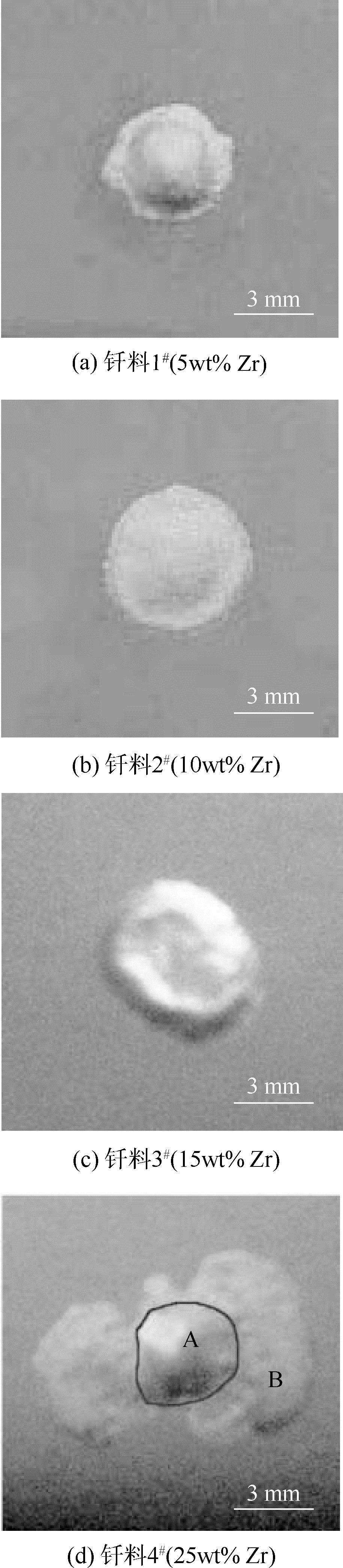

2.2 Zr含量对钎料润湿性的影响图 3为不同Zr含量的钎料在TC4板表面的润湿铺展情况.可以看到,4种钎料在TC4表面都能实现一定程度的润湿和铺展.表 3列出了不同钎料的铺展面积.当Zr含量为5wt%时,钎料的润湿性较差,铺展面积仅为14mm2;当Zr含量为10wt%~15wt%时,钎料的铺展面积相似(20mm2);当Zr含量为25wt%时,钎料的铺展面积显著增加(65.35mm2).因此,从润湿性角度分析,当Zr含量为25wt%(钎料4#)具有最好的润湿性能,Zr含量为5wt%钎料的润湿性最差,Zr含量为10wt%和15wt%的钎料的润湿性相当,润湿性能介于两者之间.

|

| 图 3 钎料的润湿情况Fig. 3 Wetting condition of brazing filler metals |

| 图选项 |

表 3 钎料的铺展面积Table 3 Spreading area of brazing filler metals

| 钎料编号 | 铺展面积/mm2 |

| 1# | 14.09 |

| 2# | 21.13 |

| 3# | 19.87 |

| 4# | 60.35 |

表选项

然而,钎料4#的铺展具有明显的分层现象,铺展后的钎料中心区域还保留一个未充分铺展的半球冠状区域(见图 3(d)中的A和B).这种钎料的分层现象与图 2(a)和图 2(d)的钎料1#和钎料4#的DSC曲线存在明显的多个放热峰密切相关,说明钎料1#和钎料4#在铺展过程中有先后多次熔化过程,容易造成焊接头成分和性能的不均匀.因此,钎料4#不适合作为钎料的成分配比.而钎料2#和钎料3#的钎料铺展较均匀,未见明显的分层现象.

2.3 Zr含量对钎焊接头微观组织的影响根据不同Zr含量钎料的熔化特性(DSC曲线),分别采用两种不同的钎焊工艺进行真空钎焊试验.当采用Zr含量为5wt%和25wt%钎料时,钎焊温度为960℃,保温时间为3min;当采用Zr含量为10wt%和15wt%钎料时,钎焊温度为940℃,保温时间为 3min.

图 4是采用不同Zr含量的钎焊接头的微观组织.

|

| 图 4 钎焊接头微观组织Fig. 4 Microstructures of brazed joints |

| 图选项 |

表 4列出了钎焊接头不同区域的EDS检测结果.

表 4 钎焊接头不同区域的元素分布Table 4 Distribution of elements in different areas of the brazed joints

| at.% | ||||||

| 区域 | Ti | Al | V | Zr | Cu | Ni |

| A1 | 80.14 | 4.44 | 1.93 | 0.96 | 6.43 | 6.10 |

| B1 | 80.98 | 3.37 | 1.88 | 2.12 | 4.70 | 6.96 |

| D1 | 74.15 | 3.28 | 1.69 | 2.80 | 8.76 | 9.32 |

| E1 | 63.15 | 0.85 | 0.27 | 2.15 | 20.78 | 12.80 |

| A2 | 81.21 | 3.11 | 2.09 | 3.88 | 4.20 | 5.51 |

| B2 | 78.68 | 3.61 | 1.51 | 2.58 | 7.13 | 6.49 |

| D2 | 59.81 | 1.09 | 0.23 | 5.51 | 18.56 | 14.80 |

| E2 | 49.56 | 2.61 | 0.62 | 12.66 | 13.20 | 21.36 |

| A3 | 79.87 | 5.44 | 4.13 | 1.24 | 3.65 | 5.67 |

| B3 | 80.27 | 4.74 | 2.32 | 3.07 | 4.71 | 4.89 |

| A4 | 88.19 | 7.44 | 1.64 | 0.63 | 1.24 | 0.87 |

| B4 | 81.11 | 4.22 | 1.63 | 1.71 | 5.91 | 5.43 |

| D4 | 59.54 | 0.81 | 0.54 | 4.81 | 19.35 | 14.95 |

| E4 | 50.30 | 2.71 | 0.73 | 12.20 | 12.54 | 21.53 |

表选项

图 4(a)可见,当Zr含量为5wt%时,钎焊接头组织由明显的层状结构构成,可以分为3部分:针状区(A1)、扩散反应区(B1)和中心共晶残留区(C1).针状区和扩散反应区主要由富Ti相及少量Cu、Ni和Zr元素组成(能谱检测结果).中心共晶残留区由两部分构成:深灰色区域(D1)和浅灰色区域(E1),其中D1区域为低Cu、Ni含量富Ti区,E1区域为高Ti、Cu含量的富Ti区.根据Cu-Ti及Ni-Ti相图,Cu、Ni在β-Ti中的溶解度大于在α-Ti中的溶解度,因此在钎焊过程中,大量的Cu、Ni元素会在钛合金基体上进行扩散[17, 18],形成针状的β-Ti(A1区).另一方面,Zr-Ti相图表明Zr和Ni元素在液态下是完全互溶的.因此,Zr、Cu、Ni元素在钎焊过程中,在浓度梯度的驱动下可以向基体钛合金中进行扩散,形成扩散反应区(B1).图 4(b)和图 4(d)为钎料Zr含量为10wt%和25wt%的钎焊接头组织,可见也是由与图 4(a)非常类似的层状结构构成.当Zr含量为15wt%时,钎焊接头的微观组织与其他3种Zr含量的钎焊接头明显不同,钎焊接头的中心共晶残留区消失,说明采用Zr含量为15wt%钎料时,钎焊接头更加容易实现成分均匀化.

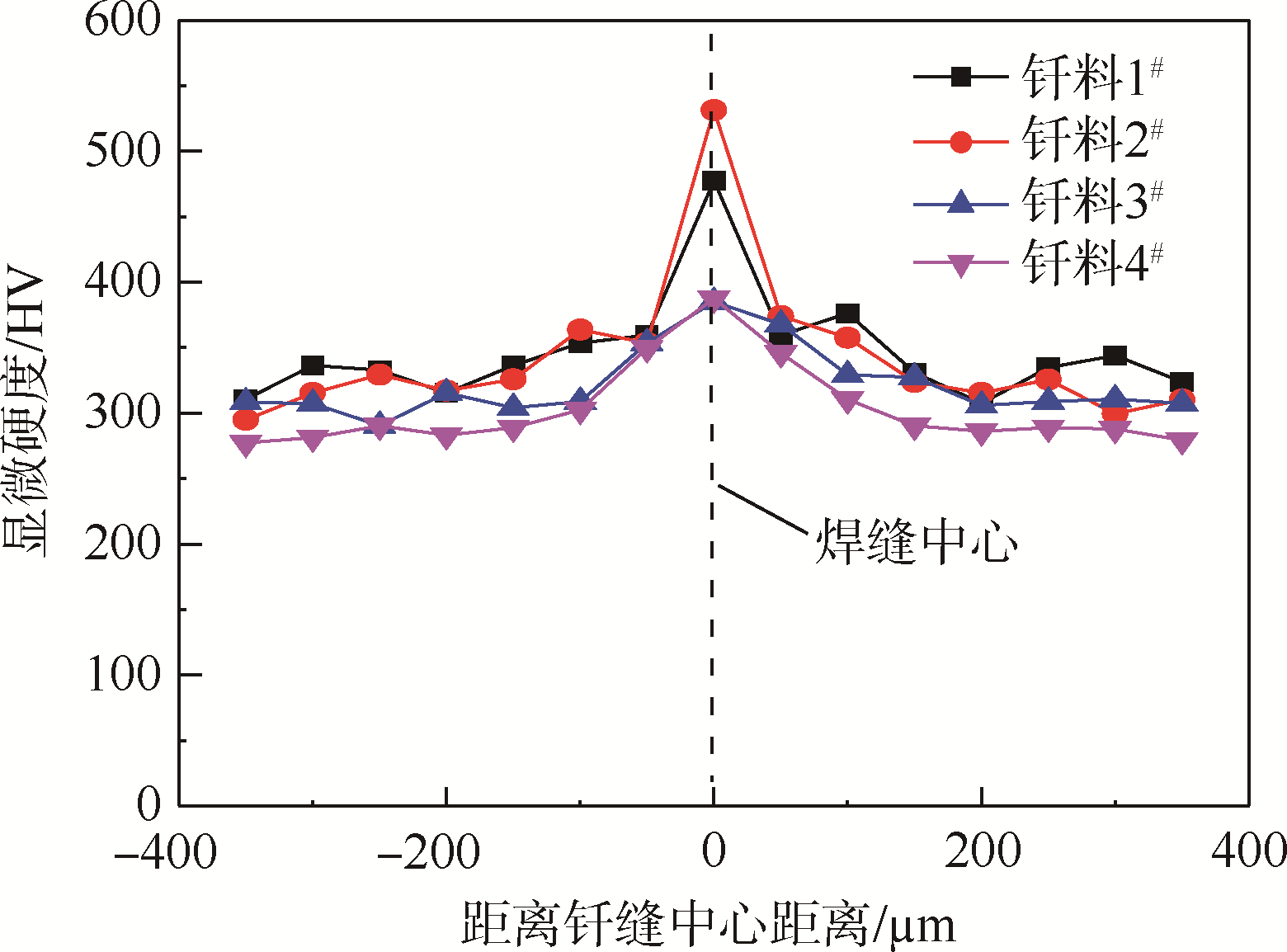

2.4 Zr含量对钎焊接头力学性能的影响为了评估钎焊接头的硬度分布和钎焊接头的脆性,对4种钎料的钎焊接头垂直于钎缝方向的横截面显微硬度分布进行了测试,结果如图 5所示.可见,4种钎料的钎焊接头的显微硬度分布规律是相似的,在钎缝中心区域显微硬度较大,随着距离中心区域距离增加,显微硬度逐渐减小.其中,采用钎料1#(5wt%)和钎料2#(10wt%)的钎焊接头中心区域的显微硬度(450~550HV)明显大于采用钎料3#(15wt%)、钎料4#(25wt%)的钎焊接头(350~400HV),说明后两者钎焊接头具有较低的硬度,间接反映该两种钎焊接头脆性较小.

|

| 图 5 不同钎料钎焊接头的显微硬度分布Fig. 5 Distribution of microhardness of brazed joints with different filler metals |

| 图选项 |

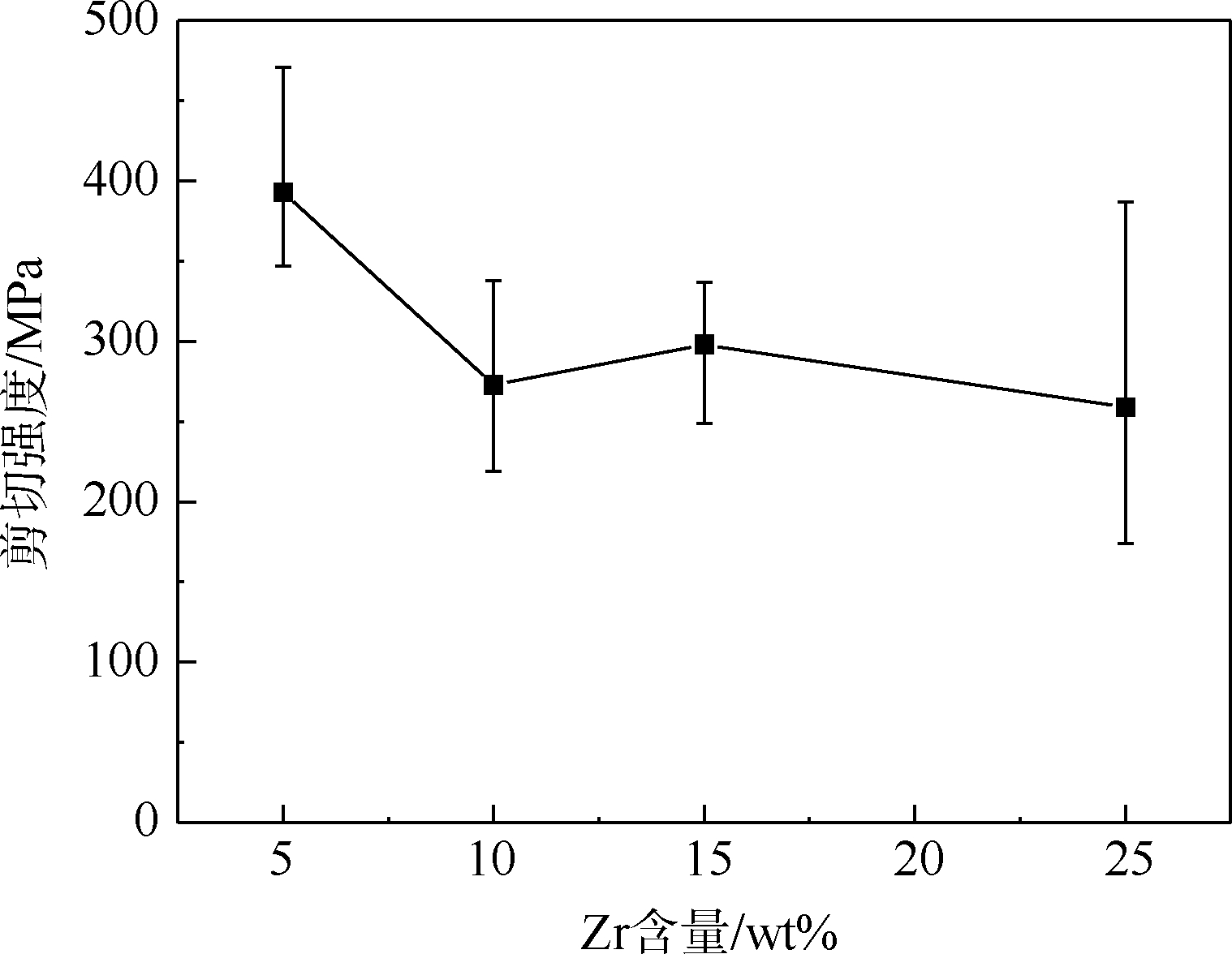

钎焊接头的剪切强度如图 6所示.从图中可以看出,钎料中的Zr含量对钎焊接头的剪切强度有显著影响,当Zr含量为5wt%时,钎焊接头的剪切强度取得最大值(393MPa).当Zr含量增加到10wt%时,钎焊接头的剪切强度下降到273MPa.Zr含量增加到15wt%时,钎焊接头的剪切强度为298MPa,进一步增加Zr含量到25wt%,接头的剪切强度最低(259MPa).

|

| 图 6 钎焊接头的剪切强度Fig. 6 Shear strength of brazed joints |

| 图选项 |

3 结 论1) Zr含量对钎料熔化温度有较大影响.当钎料中Zr含量为5wt%和25wt%,钎料的液固相线温差接近60℃,且固相线温度很高;当Zr含量为10wt%和15wt%时,钎料的液固相线温差小,固相线温度低.

2) 当Zr含量为5wt%、10wt%和25wt%时,钎焊接头的微观组织由针状区、扩散反应区和中心共晶反应区构成;当钎料Zr含量为15wt%时,钎焊接头的中心共晶反应区消失.

3) 钎焊接头显微硬度分布规律为在钎焊接头中心区域最大,随着距离钎缝中心区域的增加逐渐较小.Zr含量为5wt%、10wt%的钎料的钎焊接头中心区域的显微硬度明显高于Zr含量为15wt%、25wt%的钎焊接头.

4) 从钎料的熔化特性、润湿性、微观组织、显微硬度分布及接头剪切强度综合比较,当Zr含量为15wt%时,钎料获得最优的综合性能,其钎焊接头的剪切强度为298MPa.

参考文献

| [1] | Gurrappa I.Characterization of titanium alloy Ti-6Al-4V for chemical, marine and industrial applications[J].Materials Characterization, 2003, 51(2-3):131-139. |

| Click to display the text | |

| [2] | Boyer R R.An overview on the use of titanium in the aerospace industry[J].Materials Science and Engineering A, 1996, 213(1-2):103-114. |

| Click to display the text | |

| [3] | Yamada M.An overview on the development of titanium alloys for non-aerospace application in Japan[J].Materials Science and Engineering A, 1996, 213(1-2):8-15. |

| Click to display the text | |

| [4] | 吴昌忠,陈静,陈怀宁,等.钛合金高温钎焊接头的组织性能及影响因素评价[J].宇航材料工艺, 2005(3):17-20. Wu C Z, Chen J, Chen H N, et al.Review of microstructures and properties of high-temperature brazed titanium joints and influential factors[J].Aerospace Materials & Technology, 2005(3):17-20(in Chinese). |

| Cited By in Cnki (5) | |

| [5] | 蒋成禹,吴铭方,于治水,等.Ti基钎料真空钎焊Ti-6Al-4v[J].工艺与新技术, 2002, 31(1):19-20. Jiang C Y, Wu M F, Yu Z S, et al.Vacuum brazing of Ti-6Al-4v with titanium-based filler metal[J].Welding Technology, 2002, 31(1):19-20(in Chinese). |

| Cited By in Cnki (9) | |

| [6] | 王鑫,祁焱,张羊换,等.钛合金用钛基焊料的现状及发展[J].金属功能材料, 2005, 12(6):41-44. Wang X, Qi Y, Zhang Y H, et al.Development and condition of Ti-based brazing material for titanium alloys[J].Metallic Functional Materials, 2005, 12(6):41-44(in Chinese). |

| Cited By in Cnki (5) | |

| [7]/a> | 孙晓亮,马光,李银娥,等.钛基非晶态钎焊料发展评述[J].钛工业进展, 2008, 25(6):11-14. Sun X L, Ma G, Li Y E, et al.Review on development of Ti-based amorphous brazing materials[J].Titanium Industry Progress, 2008, 25(6):11-14(in Chinese). |

| Cited By in Cnki (5) | |

| [8] | Chang C T, Du Y C, Shiueb R K, et al.Infrared brazing of high-strength titanium alloys by Ti-15Cu-15Ni and Ti-15Cu-25Ni filler foils[J].Materials Science and Engineering A, 2006, 420(1-2):155-164. |

| Click to display the text | |

| [9] | Chang C T, Shiue R K, Chang C S.Microstructural evolution of infrared brazed Ti-15-3 alloy using Ti-15Cu-15Ni and Ti-15Cu-25Ni fillers[J].Scripta Materialia, 2006, 54(5):853-858. |

| Click to display the text | |

| [10] | Qin Y Q, Feng J C.Active brazing carbon/carbon composite to TC4 with Cu and Mo composite interlayers[J].Materials Science and Engineering A, 2009, 525(1-2):181-185. |

| Click to display the text | |

| [11] | Olson D L, Siewert T A, Liu S, et al.ASM handbook Vol.6, welding, brazing and soldering[M].Ohio Materials Park:ASM International, 1993:55-58. |

| [12] | Yang T Y, Shiue R K, Wu S K.Infrared brazing of Ti50Ni50 shape memory alloy using pure Cu and Ti-15Cu-15Ni foils[J].Intermetallics, 2004, 12(12):1285-1292. |

| Click to display the text | |

| [13] | Dai C L, Deng J W, Zhang Z X, et al.Cu-Zr-Ti ternary bulk metallic glasses correlated with (L→Cu8Zr3+Cu10Zr7) univariant eutectic reaction[J].Journal of Materials Research, 2008, 23(5):1249-1257. |

| Click to display the text | |

| [14] | Dai C L, Guo H, Li Y, et al.A new composition zone of bulk metallic glass formation in the Cu-Zr-Ti ternary system and its correlation with the eutectic reaction[J].Journal of Non-Crystalline Solids, 2008, 354(31):3659-3665. |

| Click to display the text | |

| [15] | Men H, Pang S J, Inoue A, et al.New Ti-based bulk metallic glasses with significant plasticity[J].Materials Transactions, 2005, 46(10):2218-2220. |

| Click to display the text | |

| [16] | Lee D M, Sun J H, Kang D H, et al.A deep eutectic point in quaternary ZrTiNiCu system and bulk metallic glass formation near the eutectic point[J].Intermetallics, 2012, 21(1):67-74. |

| Click to display the text | |

| [17] | Massalski T B.Binary alloy phase diagrams[M].2nd ed.Ohio Materials Park:ASM International, 1990:102-106. |

| [18] | Chang C T, Wu Z Y, Shiue R K, et al.Infrared brazing Ti-6Al-4V and SP-700 alloys using the Ti-20Zr-20Cu-20Ni braze alloy[J].Materials Letters, 2007, 61(3):842-845. |

| Click to display the text |