对附件机匣进行温度场分析的意义在于:预测附件机匣的生热量和温度场分布,确定润滑油的供给量[2];为分析齿轮与齿轮轴,乃至附件机匣的轴承和壳体的热疲劳问题作为计算条件.附件机匣的本质是一个齿轮传动系统,其产热和散热的问题历来受到关注,国内外对此进行了相关的研究,但一般有局限性,只考虑了固体域的产热散热通道,以传统传热学的思路对附件机匣复杂系统进行解析计算.刘志全等对某直升机传动系统进行了稳态和瞬态热分析[3, 4],用热网络法建立了热阻、功率损失、对流换热的计算模型,求解了失去润滑条件下的稳瞬态温度场;史妍妍等借助有限元软件ANSYS得到了机匣稳态温度场分布,但在考虑滑油的问题上仍带有简化性质[5];东北大学的闫明编制了附件机匣热分析边界条件的计算软件,开发了计算传热量的程序[6].类似研究在利用传热学与机械学理论在附件机匣的产热与散热通道问题上作出了一定贡献,但由于受到分析方法及手段的限制,不能完整考虑附件机匣的喷油润滑、流体散热以及齿轮高速转动的条件,未能直接通过仿真手段得到机匣系统的稳态温度场.

本文基于有限体积方法和ANSYS FLUENT软件对典型发动机附件机匣系统(包括壳体、齿轮与齿轮轴)进行了考虑喷油润滑条件下,以流体为仿真主体的稳态温度场分析.针对前人对机匣流体与固体域同时考虑不尽完善之处,本文拟根据三维CAD模型对机匣作一定的合理简化,然后分析边界条件,采用合理模型,使用FLUENT软件对附件机匣系统进行仿真分析,得到机匣的稳态温度场.

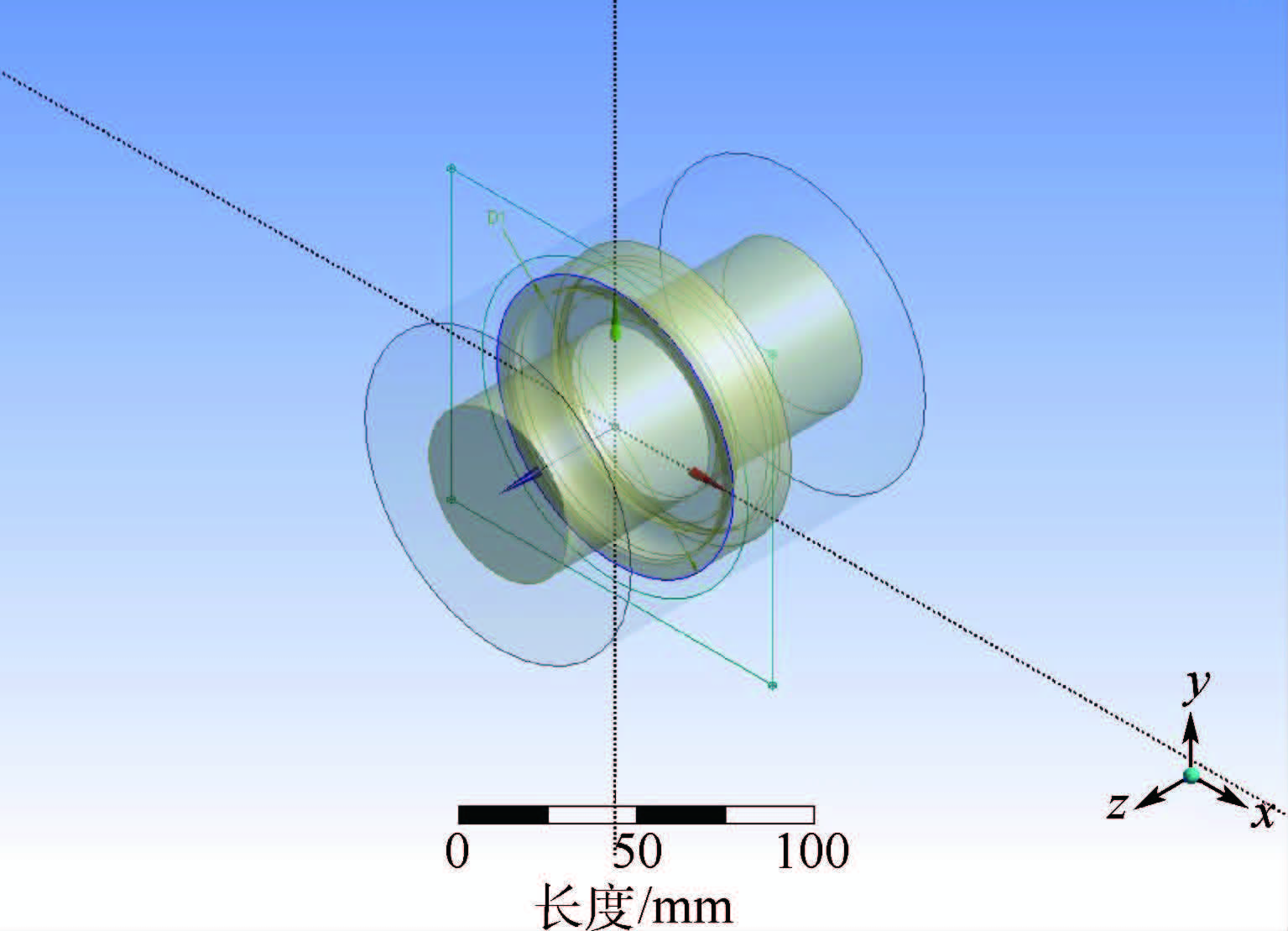

1 机匣有限元模型与流体控制方程典型附件机匣的结构包括壳体、端盖、轴承、齿轮轴,如图 1所示.其动力由第一级齿轮轴传入,经过各齿轮副传给各附件.

|

| 图 1 典型附件机匣系统Fig. 1 Typical accessory gearbox system |

| 图选项 |

1.1 机匣有限元控制方程关于描写流动与换热的偏微分方程,数学界已经发展出了不少获得精确解的方法,但是精确的分析解只能在简单情形下获得[7, 8].对于实际工程问题,数值计算的方法得到广泛的应用.首要的步骤是建立控制方程.

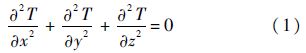

1.1.1 温度场控制方程建立机匣热力学物理模型时,将齿轮和轴承的摩擦热源处理为热流输入边界条件,因此,机匣的稳态温度场控制方程中不存在热源项.根据傅里叶定律建立机匣稳态温度场控制方程为

式中:T为温度;x、y和z为机匣温度场中的坐标.

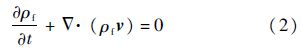

1.1.2 流体控制方程对于一般的可压缩牛顿流体来说守恒定律通过如下控制方程描述[9]:

式中:t为时间;ff为体积力矢量;ρf为流体密度;v为流体速度矢量;τf为剪切力张量,可表示为

其中:δ为应变张量;p为流体压力;μt为动力黏度;e为速度应力张量,e=12(▽·v+▽·vT).

1.1.3 固体控制方程固体部分的守恒方程可由牛顿第二定律导出:

式中:ρs为固体密度;σs为柯西应力张量;fs为体积力矢量;ds为固体域当地加速度矢量.

对于流体部分总焓(htot)形式的能量方程可以写成:

式中:λ为导热系数;ρ为域内各点密度;SE为能量源项.对于固体部分,增加了由温差引起的热变形项:

式中:αT为与温度相关的热膨胀系数.

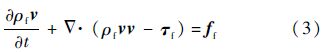

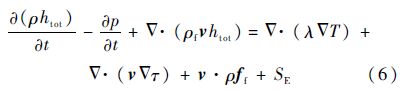

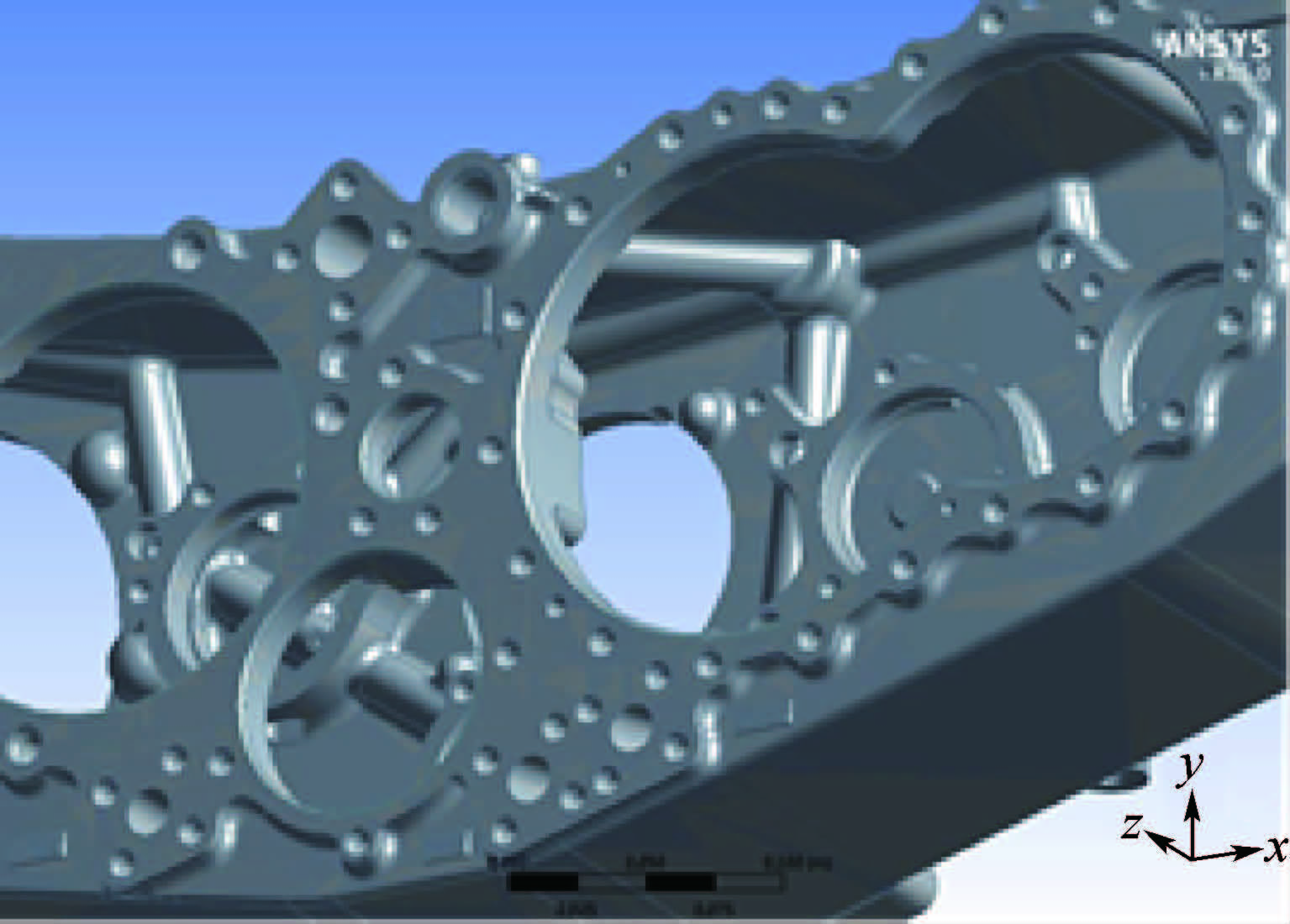

1.2 附件机匣结构及三维模型简化鉴于机匣结构庞大且复杂,为提升网格质量在ANSYS中对机匣模型进行了一系列的简化:壳体的凸台、通孔等予以去除,仅保留与滑油通道相关的孔;统一壁面厚度;直齿圆柱齿轮简化为以其节圆为直径的圆柱,圆柱面代表啮合面,如图 2所示;滚动轴承结构予以简化,在对应位置采取同心圆环来表示,以方便施加热流.

|

| 图 2 简化齿轮轴及网格划分Fig. 2 Simplified gear shaft and meshing |

| 图选项 |

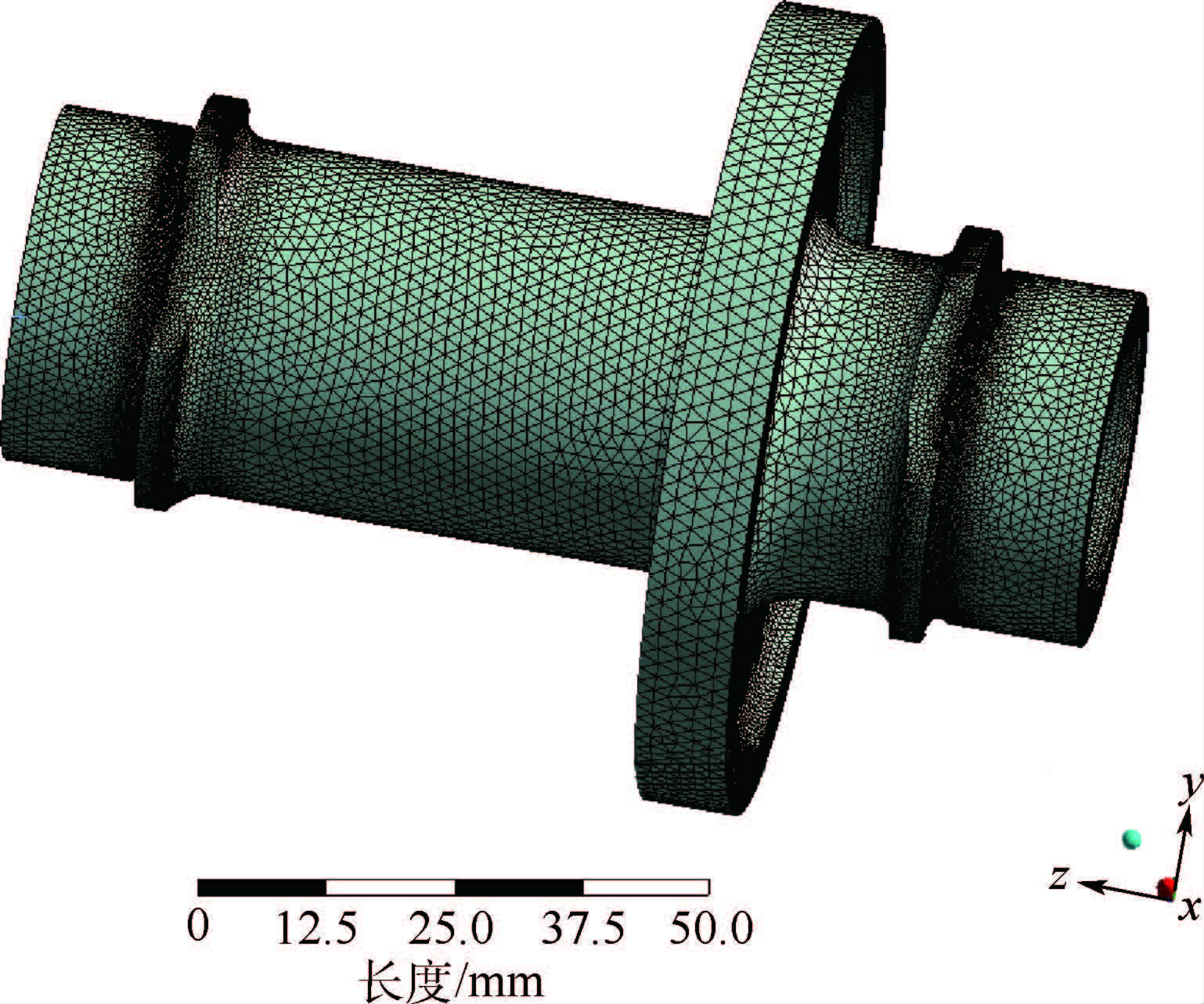

1.3 产热分析附件机匣的产热主要来源是齿轮啮合产热.这部分的产热有相应的经验模型,经验模型计算方便,模型中相关系数的获得比较容易.Anderson and Loewenthal法将齿轮的功率分为3个部分:滑动、滚动和风阻损失.由于风阻损失较小,忽略风阻损失.滑动损失及滚动损失[10, 11, 12]分别为

式中:W为齿轮的平均法向载荷;Vs和Vr分别为齿轮的平均滑动速度和平均滚动速度;f为摩擦系数;h为平均油膜厚度;B、ε和β(直齿轮中此参数为零)分别为齿宽、重合度和基圆螺旋角.

2 FLUENT仿真模型分析经分析可知,研究对象是一个结合了油液润滑系统、齿轮传动系统、对流换热系统的复杂系统,当附件机匣在某一工况下持续工作达到一定时间时,其齿轮产生的热量由滑油带到壳体,壳体又通过外部空气对流换热.滑油从底部流出,其流量与进入机匣的流量平衡.可以认为在热量和流量两个方面达到稳态.

2.1 湍流模型在仿真分析中,需要确定流体的运动形式.对于湍流模型或者层流模型的选取,需要确定附件机匣内流场的雷诺数.雷诺数Re为

式中:v为流体的流速;μ为黏性系数;d为特征长度.在附件机匣内部,油液沿着齿轮节圆被甩出,其速度约为齿轮节圆上任一点的线速度.油液密度为航空润滑油密度;黏性系数也称黏滞系数,是描述流体黏性大小的物理量,可通过查表获得.特征长度取附件机匣的几何特征长度.雷诺数小,意味着流体流动时各质点间的黏性力占主要地位,流体各质点平行于管路内壁有规则地流动,呈层流流动状态.雷诺数大,意味着惯性力占主要地位,流体呈湍流流动状态,一般管道雷诺数Re <2 300为层流状态,Re=2 300~4 000为过渡状态,Re>4 000为湍流状态,Re>10 000为完全湍流状态.

FLUENT中常用的湍流模型包括Spalart-Allmaras模型、k-ε模型和k-ω模型,其中k-ε模型又分为标准k-ε模型、RNG(Renormalization-Group)模型和带旋流修正k-ε模型;k-ω模型分为标准k-ω模型和压力修正k-ω模型.本文选用双参数的标准k-ε模型,该模型假设流动为完全湍流,分子黏性的影响可以忽略,只适合完全湍流的流动过程模拟.通过计算雷诺准数,如果符合紊流条件,对附件机匣的流场仿真可以采用该模型.

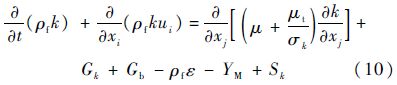

标准k-ε模型要解两个方程,分别是湍流动能方程k及其耗散率方程ε:

式中:ui为第i相流体的速度;Gk为由层流速度梯度而产生的湍流动能;Gb为由浮力产生的湍流动能;YM为由于在可压缩流中,过渡的扩散产生的波动;C1ε、C2ε和C3ε为常数;σk和σε为k方程和ε的湍流Prandtl数;Sk和Sε为用户定义的源项[13].

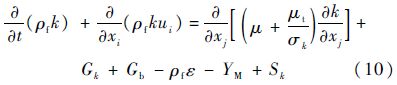

2.2 多相流模型通过引入多相流模型,仿真滑油和空气并存的附件机匣内部环境,并通过耦合求解固体域和流体域的能量方程,计算附件机匣的热流情况.在FLUENT软件中对于多相流模型应遵循一定原则,应根据流动特性选择.对于附件机匣的温度场仿真分析,需要多相流模型支持求解能量方程,VOF(Volume of Fluid)模型满足这一条件[14].

对于多相流动,FLUENT求解两类标量传输方程:单独相(per phase)和混合相(mixture).对于phase-l中的任意k标量,记为

式中:α1、ρ1和u1分别为phase-l的体积分数、密度及速度;Γ1k和s1k分别为扩散系数与源项.在这种情况下,标量φ1k只与某一相相关联(phase-l),且为一个独立的变量.

2.3 多参考坐标系模型附件机匣内部油液起到润滑和散热的作用.要准确模拟齿轮运动引起的油液围绕齿轮轴转动的情况,计算域中必须同时存在动网格区和静网格区.可以采用的模型包括多参考系模型、动网格模型和滑移网格模型.其特点对比如表 1所示.

表 1 不同齿轮运动方法对比Table 1 Contrast of different gear motion methods

| 种类 | 动网格模型 | 滑移网格模型 | 多参考系模型 |

| 优点 | 最大程度上模拟真实情况 | 在一定程度上模拟真实情况,网格不会出现负体积 | 在一定程度上模拟真实情况,计算量小 |

| 缺点 | 只支持非结构化网格,对网格质量要求高,计算量非常大 | 需要更改壁面属性为交界面,计算量大 | 采取对真实情况的一种近似,即赋予流体一个转动角速度 |

| 特点 | 需要网格重画,不支持稳态计算 | 不需要网格重画,不支持稳态计算 | 不需要网格重画,支持稳态计算 |

表选项

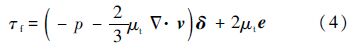

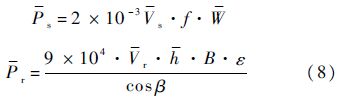

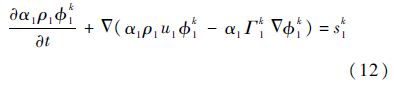

多参考坐标系模型(Multiple Reference Frame,MRF)又称为冻结转子法,是一种定常计算模型,模型中假定网格单元做匀速运动,适用于网格区域边界上各点的相对运动基本相同的问题.该方法将整个计算域被分成多个小的子域,每个子域可以有自己的运动方式,因此适用于附件机匣每个齿轮轴转速不同,然而又同时转动的情形.对每个运动的齿轮轴,构建包围齿轮轴的转子.该转子与周围流体以及齿轮轴固体域节点共享,以便计算耦合换热.同时,由于齿轮轴外圆之间的距离小,为保证网格质量,转子的半径应取为Rrotor,其计算公式为

式中:R1为转子包围的齿轮轴直径;R2为相邻齿轮轴直径;L为两齿轮轴中心距.典型的转子构建如图 3所示.

|

| 图 3 构建多参考系模型转子Fig. 3 Build of MRF model’s rotor |

| 图选项 |

2.4 求解格式求解方法的选择.求解方法包括时间步长、迭代步数、能量方程、动量方程、差分格式等.对于本文,由于研究对象复杂,网格数目多,难于收敛,且同时耦合了FLUENT中的多种模型,求解起来必须兼顾各种模型都能够易于收敛,因此宜选择计算精度稍低但能够确保收敛的方程.因此时间步和松弛因子也需要做出相应调整,为模拟一定的真实时间,计算步数相应地增加,需要的计算时间也会增大.

3 机匣稳态温度场分析计算实例3.1 壳体油道射流压力仿真根据以上分析,需要确定热分析边界条件,其中油液经过壳体内管路进入机匣内部瞬间压力未知.为此,需要提取出流道进行壳体油道射流压力仿真(如图 4所示),其进口压力为1.35 MPa,出口油压略去,过程此处不再赘述.

|

| 图 4 壳体内油道Fig. 4 Oil passage within housing |

| 图选项 |

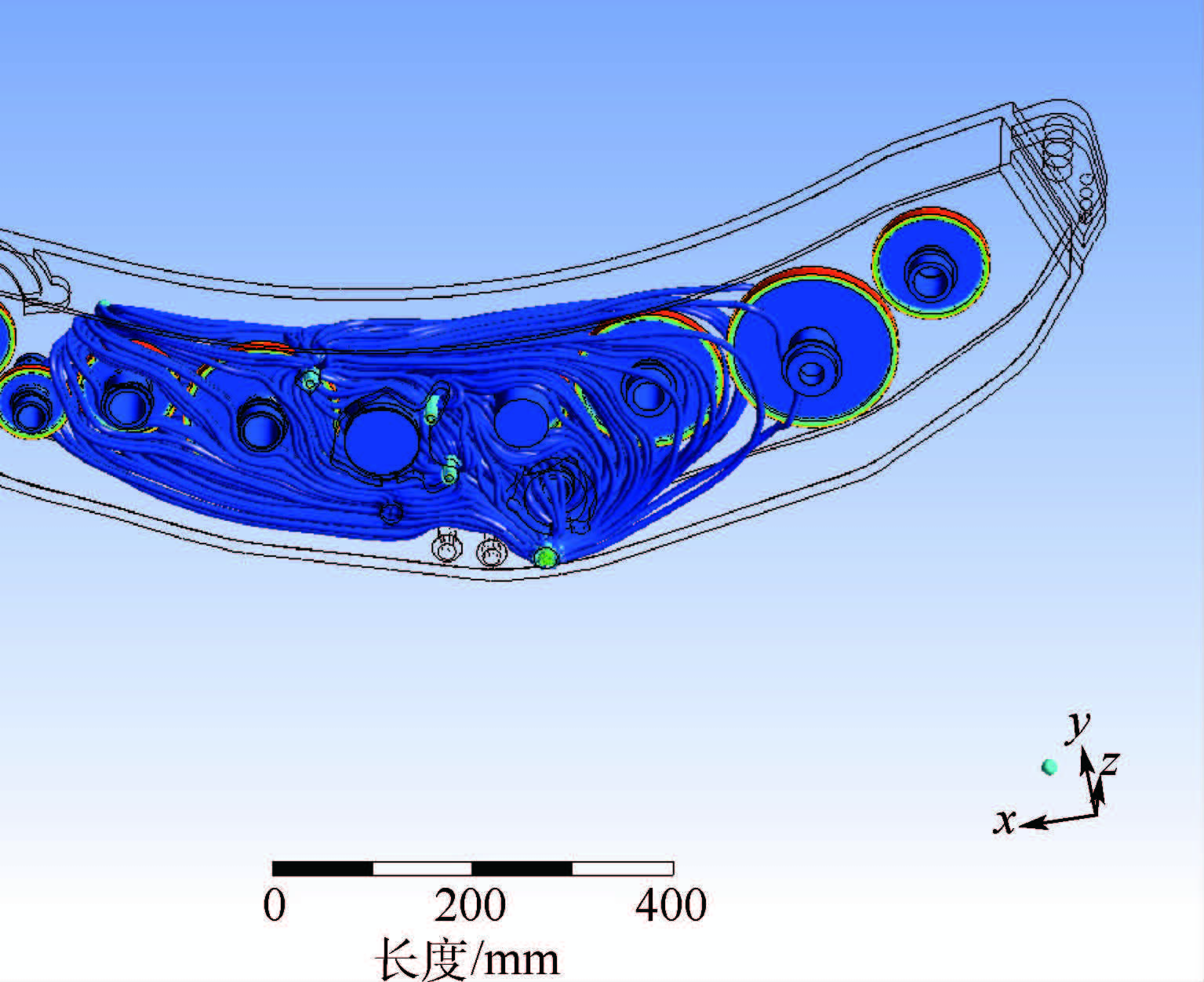

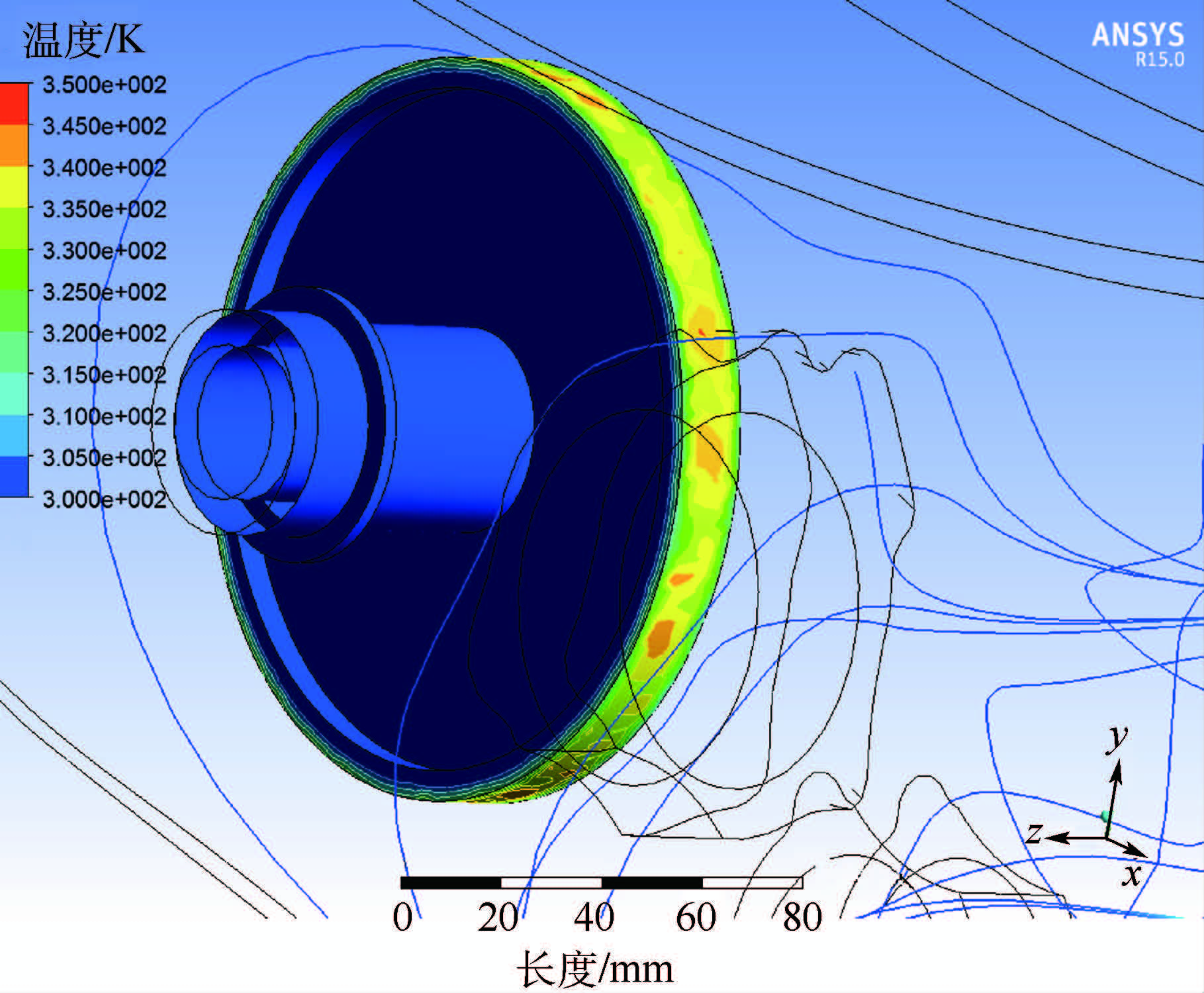

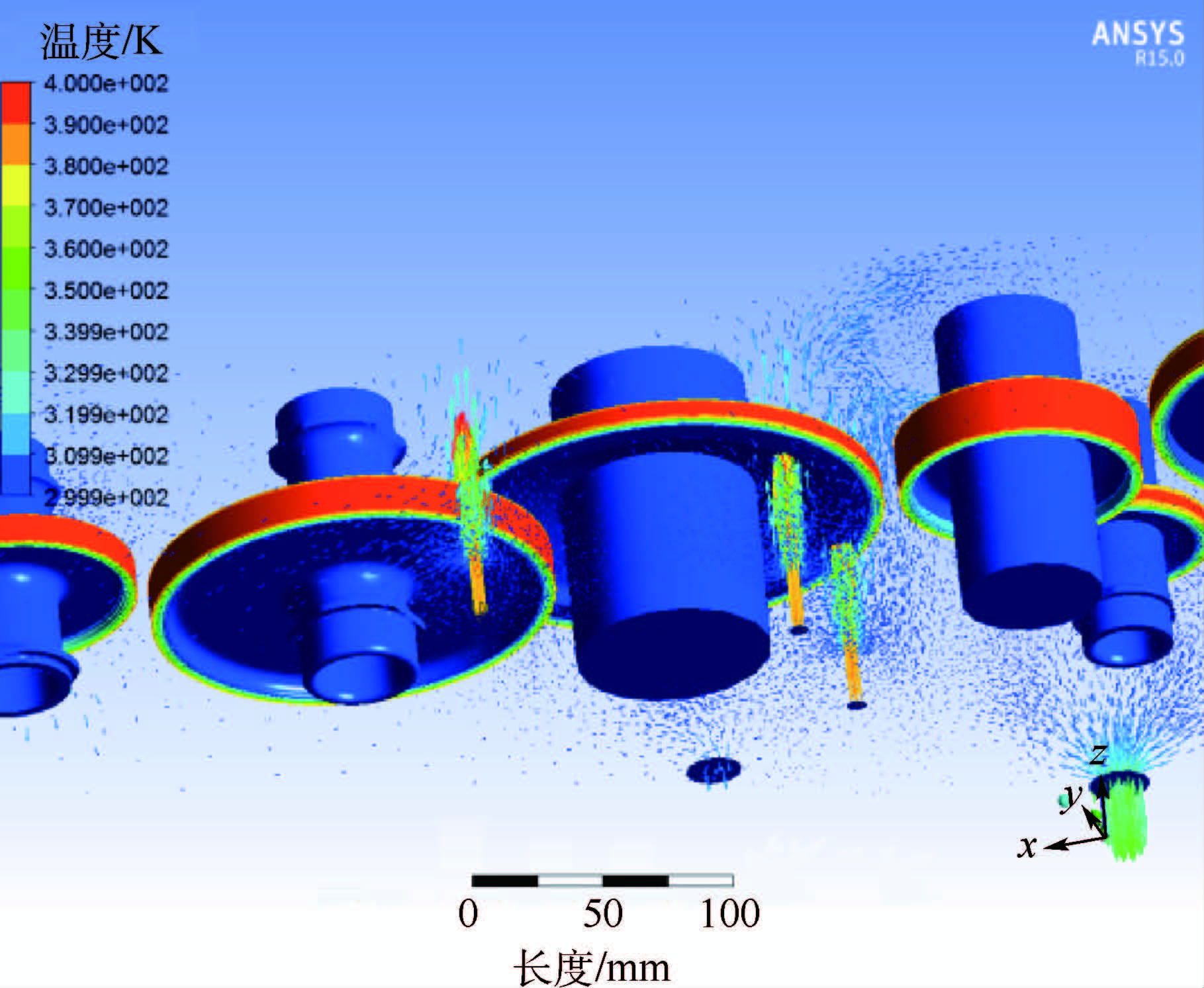

3.2 稳态温度场仿真根据以上分析,采取表 2~表 4所示的边界条件,对机匣进行热分析.残差收敛曲线如图 5所示.附件机匣内部的滑油轨迹可以通过流线图表示,如图 6所示.单个齿轮表面温度如图 7所示.齿轮系表面温度如图 8所示.

表 2 湍流模型设置Table 2 Turbulence model settings

| 模型项 | 模型参数 | 设置值 |

| 湍流方程 | k-ε | 可实现壁面函数 |

| 近壁面处理 | 标准壁面函数 | |

| 模型常数 | Cmu | 0.09 |

| C1ε | 1.44 | |

| C2ε | 1.92 | |

| TKE普朗特数 | 1 | |

| TDR普朗特数 | 1.3 | |

| 能量普朗特数 | 0.85 | |

| 壁面普朗特数 | 0.85 | |

| 注:Cmu,C1ε,C2ε—实验测得的适用于大多数湍流情况的常数;TKE普朗特数,TDR普朗特数—湍流输运方程中和湍流耗散方程中动能扩散率与能量扩散率之比. | ||

表选项

表 3 多相流模型设置Table 3 Multiphase flow model settings

| 模型项 | 模型参数 | 设置值 | |

| 多相流模型 | 液体体积(VOF) | ||

| 体积分数参数 | 体积分数截止 | 10-6 | |

| 库朗数 | 0.25 | ||

| 体积力表征 | 开启 | ||

| 材料参数 | 相种类 | 空气 | 油 |

| 密度/(kg·m-3) | 1.225 | 960 | |

| 比热容/(J·(kg·K)-1) | 1 006.43 | 1 880 | |

| 热导率/(W·(m·K)-1) | 0.024 2 | 0.12 | |

| 黏度/(kg·(m·s)-1) | 1.798 4×10-5 | 0.048 | |

| 分子质量/(kg·(kg·mol)-1) | 28.966 | 258.19 | |

| 标准相热焓/(J·(kg·mol)-1) | 0 | 0 | |

| 参考温度/K | 298.15 | 368.15 | |

表选项

表 4 求解格式设置Table 4 Solving scheme settings

| 模型项 | 模型参数 | 设置值 |

| 求解格式 | 压力-速度耦合方式 | 耦合解法 |

| 离散格式 | 梯度 | 基于一阶单元 |

| 压力 | 标准 | |

| 动量 | 二阶迎风 | |

| 湍流能量 | 一阶迎风 | |

| 湍流耗散率 | 一阶迎风 | |

| 能量 | 二阶迎风 | |

| 迭代次数 | 20 000 |

表选项

|

| 图 5 残差收敛曲线Fig. 5 Residual convergence curve |

| 图选项 |

|

| 图 6 机匣内滑油轨迹Fig. 6 Oil trajectory in housing |

| 图选项 |

|

| 图 7 单个齿轮表面温度云图Fig. 7 Single gear surface temperature contours |

| 图选项 |

|

| 图 8 齿轮系表面温度场Fig. 8 Surface temperature field of gear train |

| 图选项 |

4 结 论1) 针对以往附件机匣相关研究对滑油散热作用不能充分与机匣整体结合这一问题现状,本文以机匣内流场为主体作为分析对象有效地解决了这一问题.

2) 提出了基于流体仿真思想的稳态温度场仿真方法,建立了使用FLUENT软件对附件机匣进行稳态温度场仿真分析的模型和方法.通过分析附件机匣产热、散热问题的基本规律和特点,采用k-ε模型模拟机匣内湍流情况,多相流模型模拟滑油,使用多参考坐标系模拟滑油运动.

3) 本文结果对附件机匣可靠性与寿命分析计算有支撑意义.限于计算机硬件资源的限制,本文目前只对单个齿轮转动进行了仿真,如条件允许,可对齿轮系整体进行仿真.

参考文献

| [1] | 林基恕.航空燃气涡轮发动机机械系统设计[M].北京: 航空工业出版社, 2005: 198-199. Lin J S.Aero gas turbine engine mechanical system design[M].Beijing: Aviation Industry Press, 2005: 198-199(in Chinese). |

| [2] | 吕亚国, 刘振侠, 路彬, 等.航空发动机附件机匣热分析研究[J].润滑与密封, 2011, 36(10): 62-66. Lv Y G Liu Z X, Lu B, et al.Thermal analysis of aeroengine accessory gearbox[J].Lubrication Engineering, 2011, 36(10): 62-66(in Chinese). |

| Cited By in Cnki (1) | |

| [3] | 刘志全, 沈允文, 陈国定, 等.某直升机齿轮传动系统的稳态热分析[J].中国机械工程, 1999, 10(6): 15-18. Liu Z Q, Shen Y W, Chen G D, et al.Steady-state thermal analysis of a helicopter gear transmission[J].China Mechanical Engineering, 1999, 10(6): 15-18(in Chinese). |

| Cited By in Cnki | |

| [4] | 刘志全, 沈允文, 陈国定, 等.某直升机齿轮传动系统的瞬态热分析[J].航空动力学报, 1999, 14(3): 86-89. Liu Z Q, Shen Y W, Chen G D, et al.Transient thermal analysis of a helicopter gear transmission system[J].Journal of Aerospace Power, 1999, 14(3): 86-89(in Chinese). |

| Cited By in Cnki | |

| [5] | 史妍妍, 孙志礼, 李国权, 等.附件机匣稳态热分析方法研究[J].机械设计, 2009, 26(6): 22-25.Shi Y Y, Sun Z L, Li G Q, et al.Accessory gearbox steady-state thermal analysis study[J].Journal of Machine Design, 2009, 26(6): 22-25(in Chinese). |

| Cited By in Cnki (6) | |

| [6] | 闫明.基于ANSYS的飞机附件机匣热分析[D].沈阳: 东北大学, 2005. Yan M.Thermal analysis to the accessory gearbox based on ANSYS[D].?Shenyang: Northeastern University, 2005(in Chinese). |

| Click to display the text | |

| [7] | Berker R. Integration des equations du mouvement d'un fluide visqueux incompressible[M].Handbuch der Physik.Berlin: Springer, 1963. |

| [8] | Wang C Y. Exact solution of the unsteady Navier-Stokes equations[J].Annual Review of Fluid Mechanics, 1991, 23: 159-177. |

| Click to display the text | |

| [9] | 宋学官, 蔡林, 张华.ANSYS流固耦合分析与工程应用实例[M].北京: 中国水利水电出版社, 2012: 3-4. Song X G, Cai L, Zhang H.ANSYS fluid-structure interaction analysis and engineering application examples[M].Beijing: China Water & Power Press, 2012: 3-4(in Chinese). |

| [10] | 杜明刚, 张立群.综合传动装置空载功率损失研究[J].车辆与动力技术, 2004(1): 27-29.Du M G, Zhang L Q.Research on vehicle transmission power loss[J].Acta Armamentarll the Volume of Tank, Armored Vehicle and Engine, 2004(1): 27-29(in Chinese). |

| Cited By in Cnki (6) | |

| [11] | 吴昌林.关于齿面传热系数计算法的研究[J].机械传动, 1992, 16(2): 4-8. Wu C L.Research on tooth surface heat transfer coefficient calculation method[J].Journal of Mechanical Transmission, 1992, 16(2): 4-8(in Chinese). |

| Cited By in Cnki (7) | |

| [12] | 钟毅芳, 吴昌林, 唐增宝.机械设计[M].武汉: 华中科技大学出版社, 2001: 67-68. Zhong Y F, Wu C L, Tang Z B.Mechanical design[M].Wuhan: Huazhong University of Science & Technology Press Co., Ltd, 2001: 67-68(in Chinese). |

| [13] | ANSYS Manual R15.0[EB/OL].Canonsburg.PA.US., ANSYS Co, Ltd., (2013-11)[2014-06].http: //www.ansys.com.cn. |

| [14] | 朱红钧, 林元华, 谢龙汉.FLUENT流体分析及仿真实用教程[M].北京: 人民邮电出版社, 2010: 125-128. Zhu H J, Lin Y H, X L H.FLUENT fluid analysis and simulation of practical tutorial[M].Beijing: Post & Telecom Press, 2010: 125-128(in Chinese). |