为获取飞机壁板类组件完整外形数据,避免对自由曲面类型零件成形信息采集不充分、出现误检和漏检的情况.本文分析两种测量方式的优缺点,对激光跟踪仪和关节臂测量仪的复合测量技术展开研究,基于Spatial Analyzer测量软件开发了飞机壁板类组件数字化复合测量工具集,并以某类型飞机水平尾翼为例验证复合测量方法的可行性.

1 大型壁板类组件复合测量技术目前大型壁板类组件多为自由曲面且尺寸长度都在3m以上,采用关节臂测量仪和激光跟踪仪进行复合测量时,由于关节臂测量仪主轴允许无限次旋转,数据采集方式灵活,其主要用于零件外形细节信息采集[10].但由于扫描区域受限于自身臂长,需要依据关节臂测量仪自身扫描范围,先将整张壁板划分为多个区域,依次得到壁板每一区域的外形点云,最后通过公共基准点拼接得到整体壁板的点云数据.

激光跟踪仪用于测量上述拼接过程用到的公共点,即与关节臂测量仪固连的公共基准点.这些公共基准点可视为整个壁板零件的拼接“骨架”,用于保证壁板类组件点云拼接的整体精度.两类数据采集完毕后导入数字化复合测量工具集,工具集将关节臂扫描仪得到的多片点云拟合至拼接点,得到零件完整外形数据.最后通过工具集进行后续模型比对、质量评价等分析过程,得到整张壁板的测量结果.

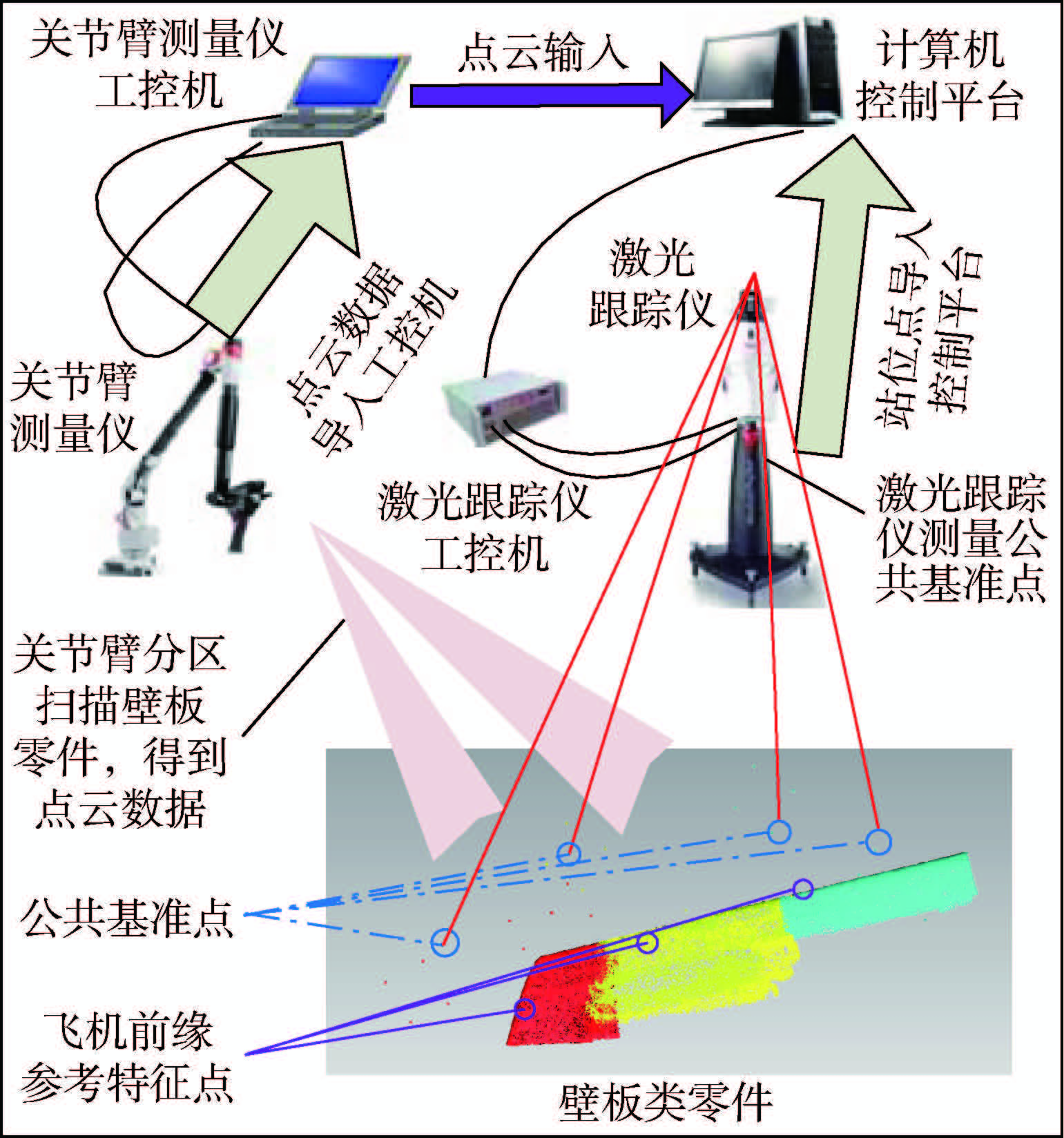

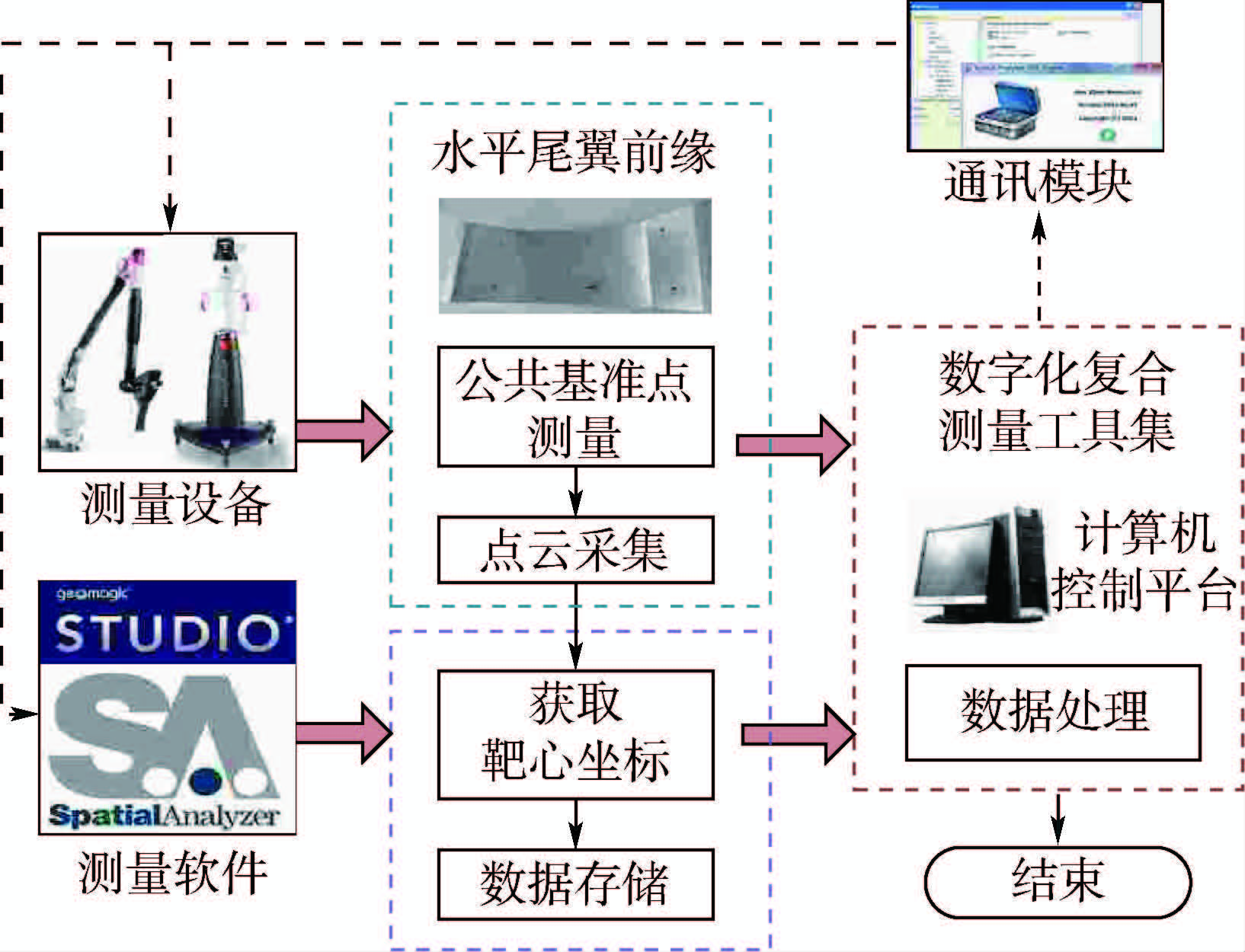

1.1 数字化复合测量平台构成广义上讲,一个完整的测量平台由测量设备、计算机控制平台和数据处理软件系统3大部分组成.测量设备由关节臂测量仪和激光跟踪仪构成,主要用于数据采集;计算机控制平台是整个系统的控制中枢和信息处理中心;数据处理软件系统主要用于对测量设备采集到的数据进行处理.

测量设备是实现大型壁板类组件数字化测量的基础保障.如图 1所示,激光跟踪仪工控机是跟踪仪本体的控制中枢,用于传递数据、发出指令、供电等[11, 12].工控机与跟踪仪本体通过两根电缆连接,其中一根电缆为跟踪仪本体供电,另外一根电缆为数据通信传送线路.关节臂测量仪本体对壁板类组件进行扫描,同时将扫描得到的点云经USB接口和网线传回关节臂测量仪工控机.

|

| 图 1 数字化复合测量平台Fig. 1 Digital combined measurement platform |

| 图选项 |

计算机控制平台与测量设备工控机之间采用点对点网线连接,控制平台从测量设备工控机获取测量数据后,对测量数据进行处理.数据处理软件安装在计算机控制平台上,用于测量数据的后续分析、处理,直至得到部件成形精度的最终分析结果.

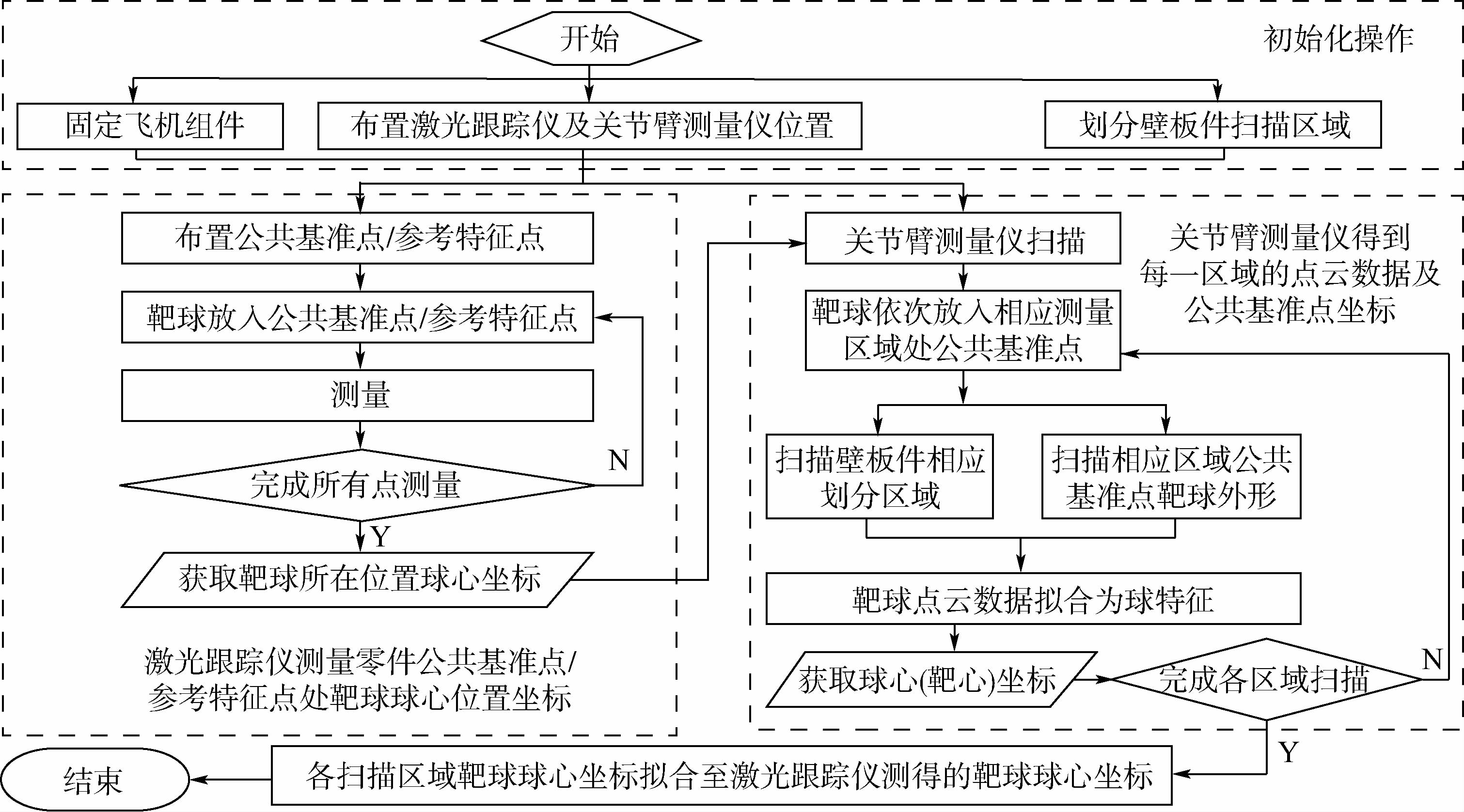

1.2 复合测量方案飞机前缘壁板组件联合测量流程如图 2所示.首先在移动测量平台上布置公共基准点,公共基准点的数量必须保证3个及以上[13].测量前先根据零件外形将飞机前缘壁板件划分为多个扫描区域,并根据扫描区域相对位置设置移动测量平台站位.测量过程中激光跟踪仪用来测量各公共基准点坐标,关节臂分别扫描各飞机前缘壁板类组件分区及各公共基准点处的靶球.扫描结束后,得到每个区域壁板的外形点云及相应区域内的多个靶球外轮廓点云.将多个靶球外轮廓点云拟合为球特征,得到靶球球心(简称靶心).最后将靶心与飞机前缘壁板点云封装,靶心作为点云拟合公共点与公共基准点对齐,得到整体的飞机前缘壁板组件的完整点云.点云与壁板三维数据模型进行比对后,便可得到整张飞机前缘壁板的实际成形质量.

|

| 图 2 数字化复合测量流程图Fig. 2 The flow chart of digital combined measurement |

| 图选项 |

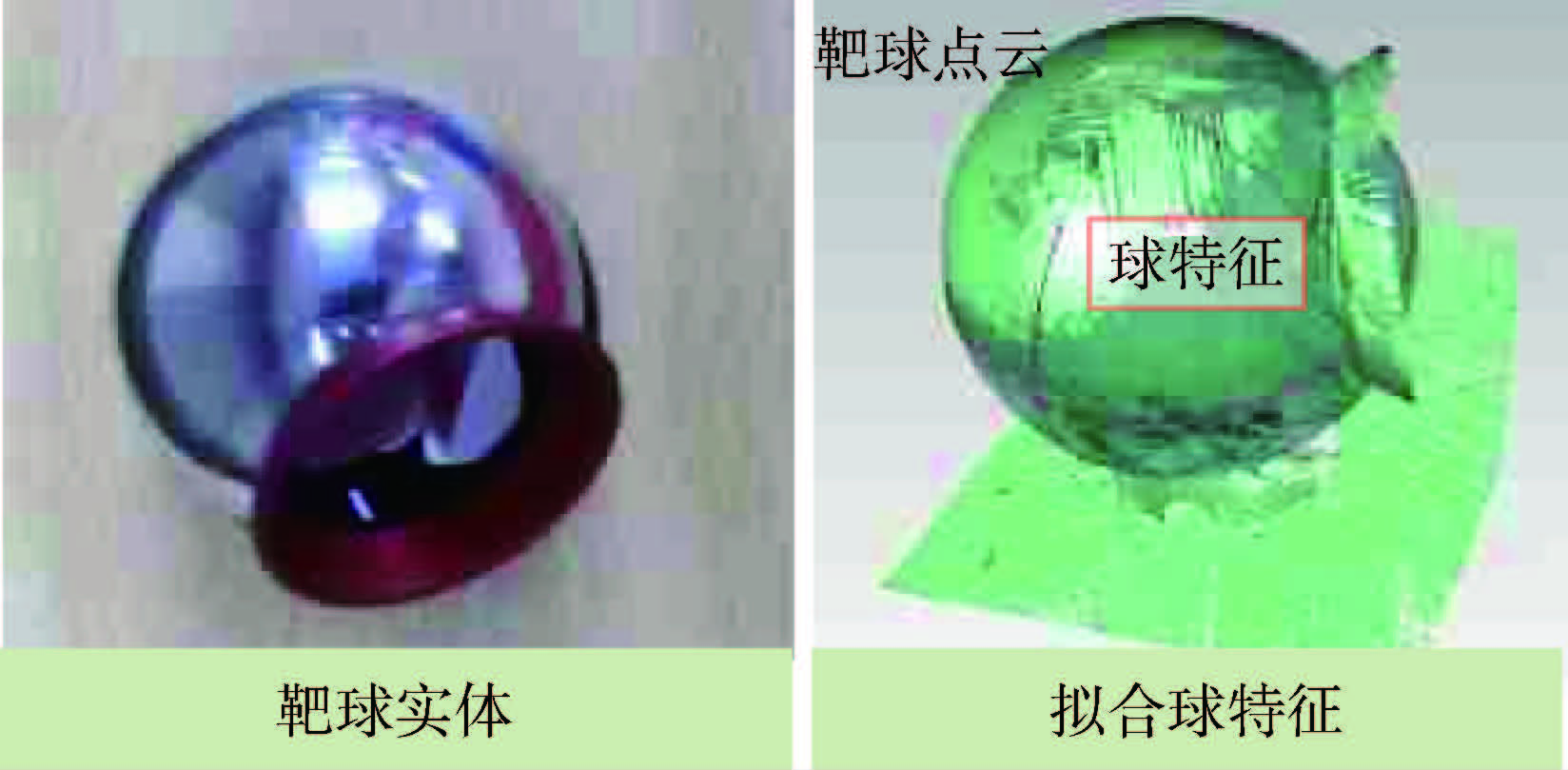

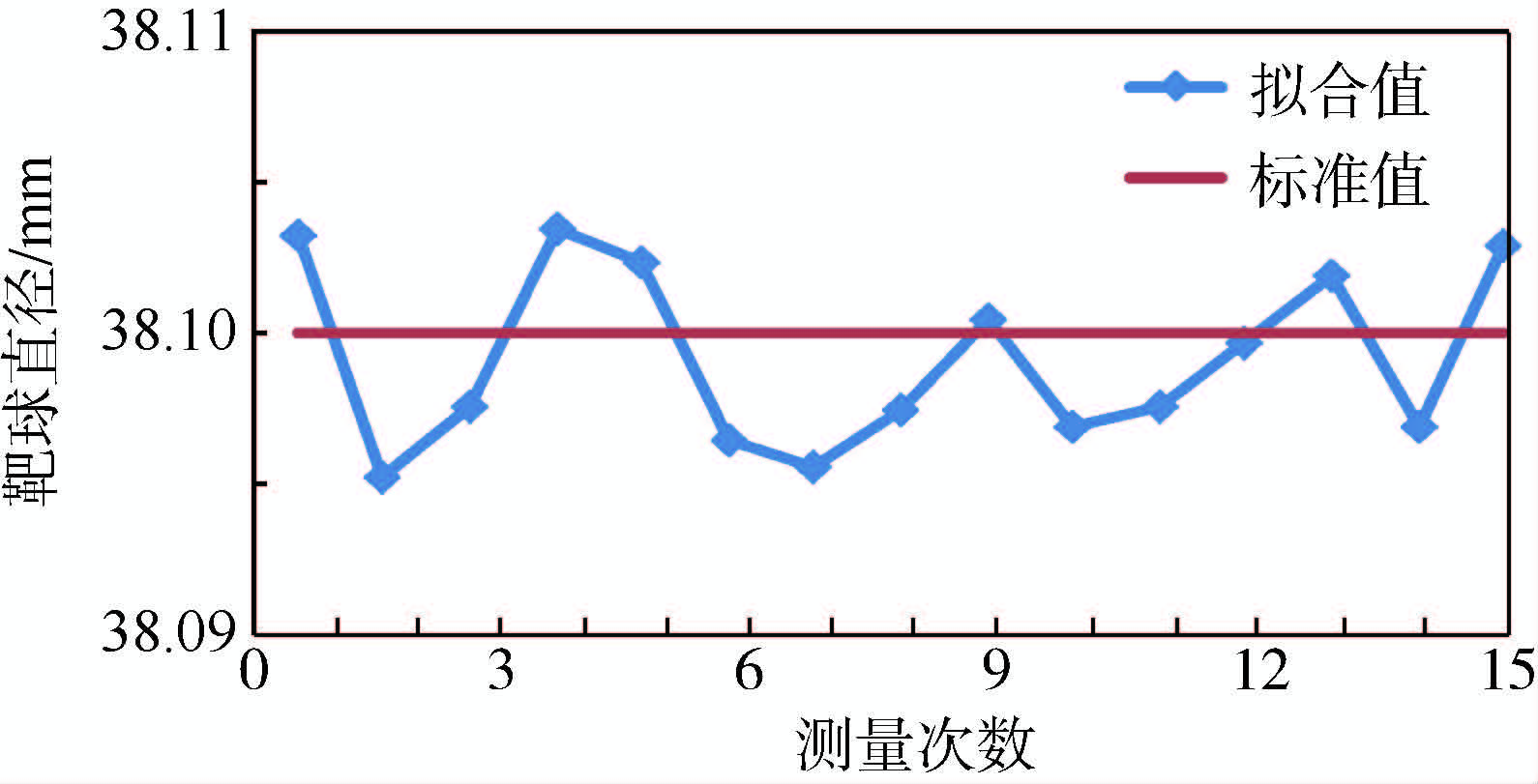

1.3 复合测量精度及效率分析精度和效率是衡量复合测量方法有效性的关键因素.复合测量方法的系统误差主要来自3个方面,即测量仪器误差、靶球外轮廓特征拟合误差及靶球自身制造误差.设备误差取决于仪器自身测量精度,实际测量过程采用的设备为AT901-B型激光跟踪仪,其单点测量精度为15μm+6μm/m[14 ,15];关节臂测量仪型号为7525SI型,扫描精度为30μm.图 3为依据靶球外轮廓点云得到的球特征.对同一靶球外轮廓多次扫描得到的点云进行特征拟合得到图 4所示尺寸波动线.

|

| 图 3 靶球特征拟合结果Fig. 3 Fitting result of target ball |

| 图选项 |

|

| 图 4 靶球外轮廓拟合尺寸Fig. 4 Dimension fitting values of target ball profile |

| 图选项 |

由图 4可知,特征拟合误差可以控制在10μm以内.激光跟踪仪靶球自身加工精度极高,靶心与内置棱镜测量中心之间的制造误差在3μm以内.综上,复合测量方法的系统误差为58μm+6μm/m.

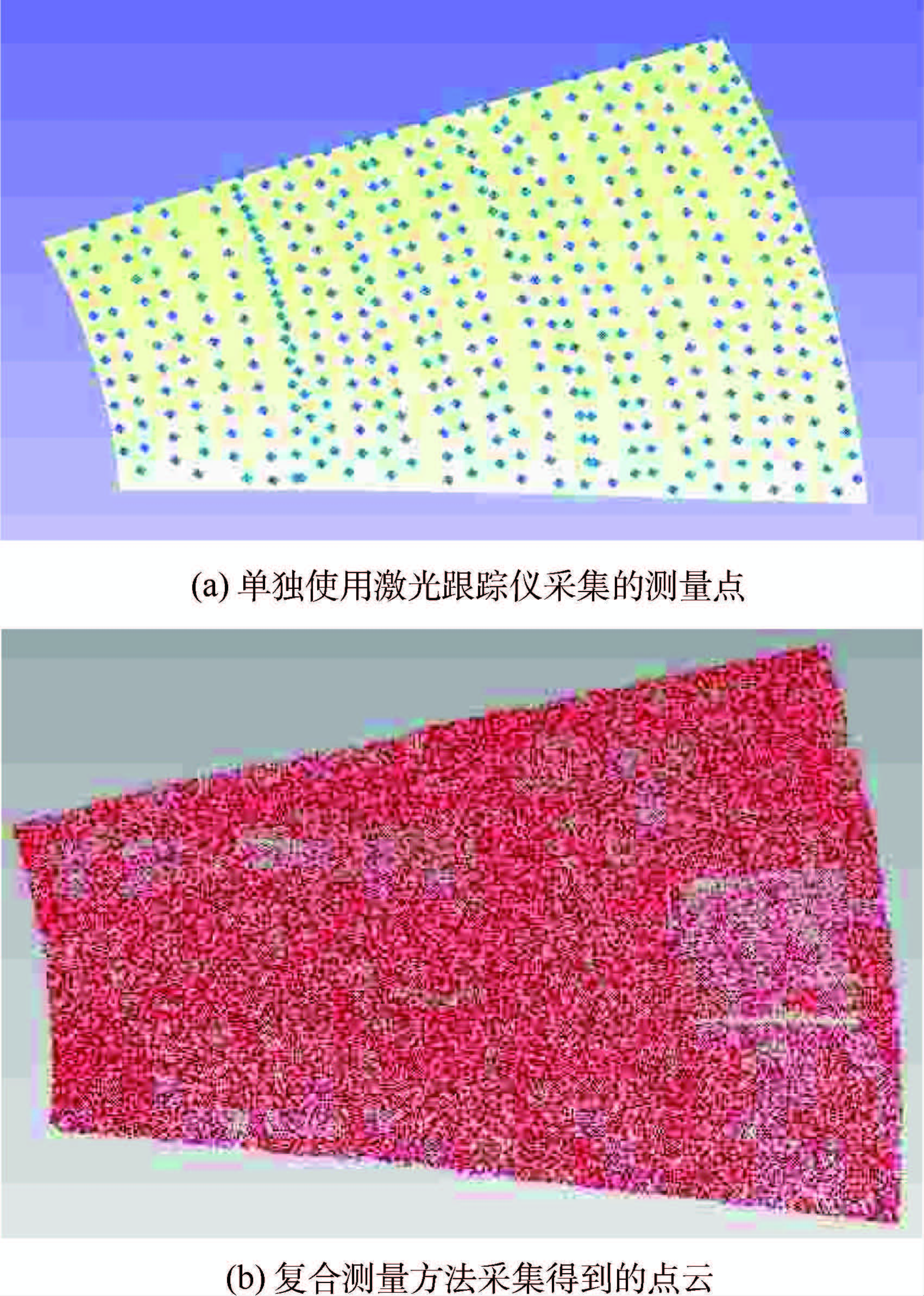

复合测量方法在测量效率和零件细节信息获取方面明显优于单独采用激光跟踪仪的测量方式.激光跟踪仪属于接触式测量,通常采点频率为5点/s;复合测量采集测量点用扫描的方式进行,扫描头数据采集频率为30000点/s.后者扫描方式为非接触测量,不会在测量过程中引起薄壁件的二次变形,测量效率明显高于前者.图 5为两种测量方式对同一飞机前缘壁板进行数据采集后的结果.与单独采用激光跟踪仪测量相比,复合测量方式采集到的点更加密集,可以反映零件的细节信息.

|

| 图 5 测量点采集密度对比Fig. 5 Comparison of measuring point density |

| 图选项 |

2 测量工具集软件实现根据飞机前缘壁板组件实际测量的操作步骤和数据处理流程,基于MFC开发壁板类组件数字化复合测量工具集.工具集可与测量设备通信,并对其进行参数补偿,完成公共基准点测量和点云扫描操作.通过编写通讯模块,该工具集可驱动扫描软件Geomagic Studio和激光跟踪仪配套软件Spatial Analyzer(SA),用于获取靶心坐标和测量数据存储,并利用SA软件的底层算法和图形显示模块实现数据处理功能.数据处理结果同样以报告形式自动存盘,如图 6所示.

|

| 图 6 测量系统功能结构图Fig. 6 Structure diagram of functions of measurement system |

| 图选项 |

为克服SA软件专业性强,数据处理效率低等弱点,工具集采用简单易用的Ribbon界面,并提供手动和自动两种数据处理方式.

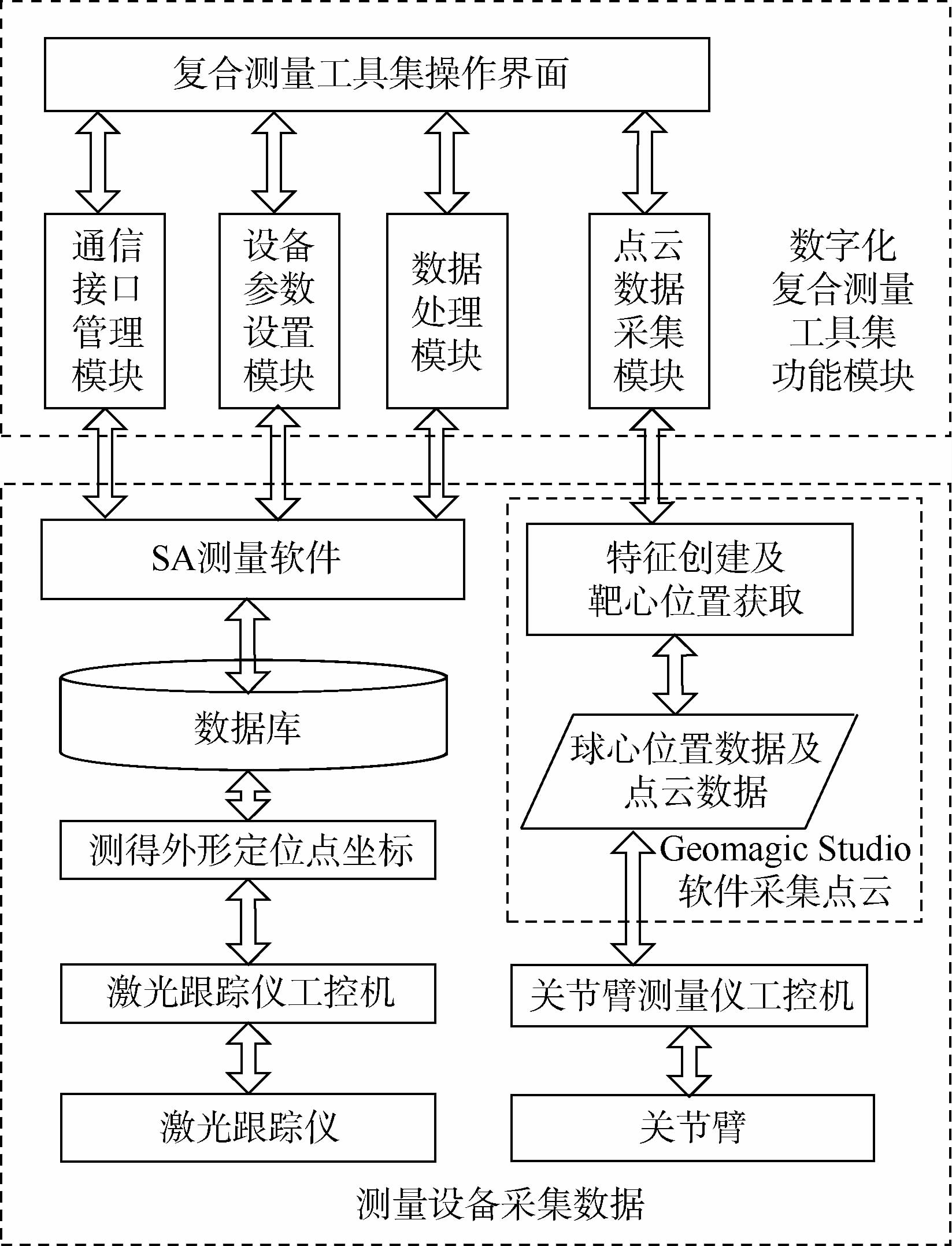

2.1 数字化复合测量工具集功能模块划分根据实际测量功能需求,数字化复合测量工具集划分为4个功能模块(见图 7):通信接口管理模块主要用于同激光跟踪仪、关节臂测量仪和数据采集软件之间通信;设备参数设置模块用于对仪器测量过程中外界环境参数补偿以及激光跟踪仪与SA软件之间交互,如激光跟踪仪的定点搜索、自动选取、辅助测量等内容;数据处理模块用于测量数据分析,得出最终测量结果;点云数据采集模块主要用于点云采集、采样、去噪以及公共基准点与靶心拟合.

|

| 图 7 详尽的系统功能模块分解图Fig. 7 Specific system functions of different modules |

| 图选项 |

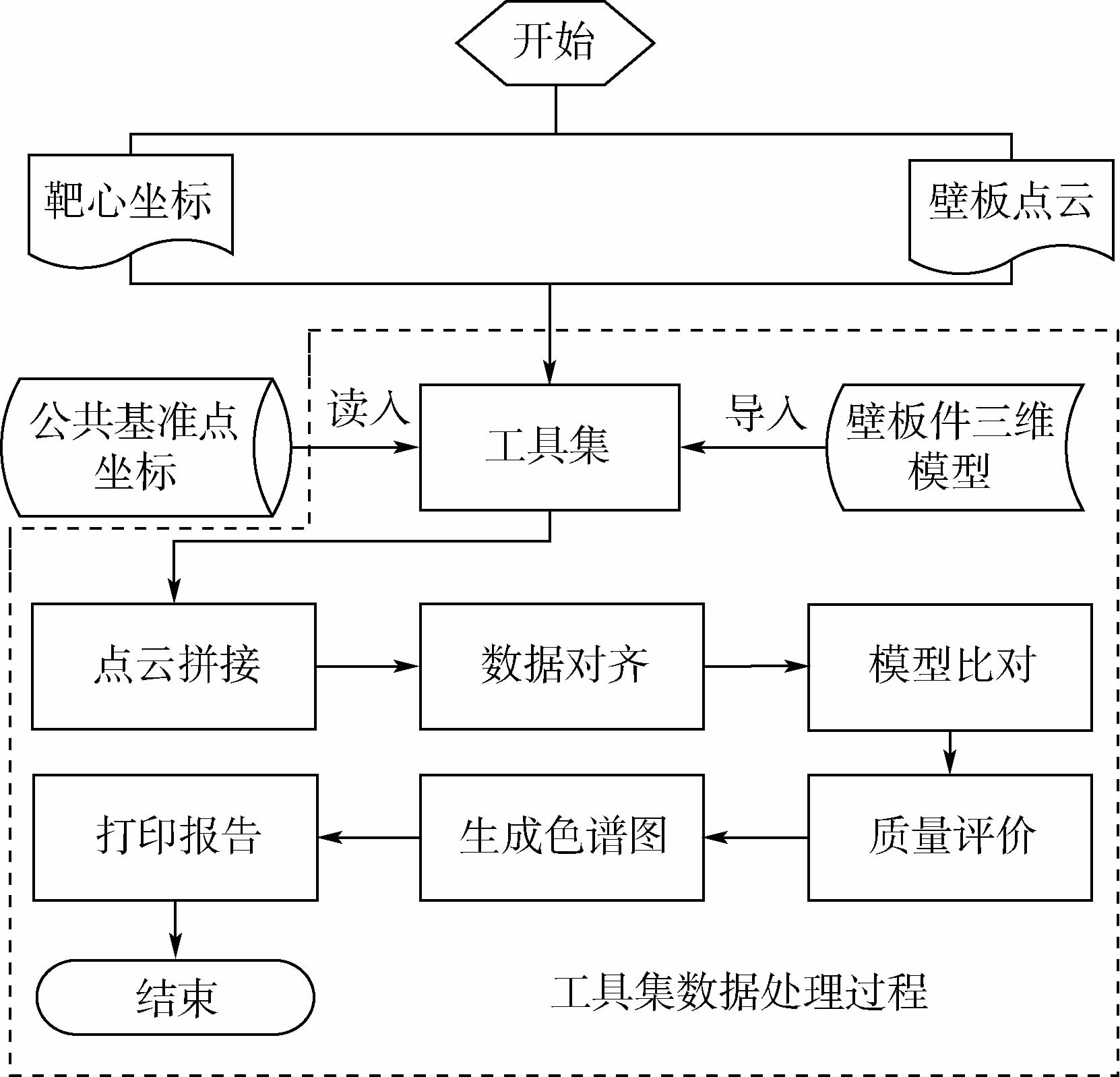

2.2 数据处理流程数据处理流程如图 8所示,工具集发出消息,将各公共基准点球心坐标和飞机前缘壁板点云作为整体读入SA软件.利用工具集中的“建立拼接关系”命令将靶心坐标点与激光跟踪仪测得的公共基准点拟合,实现点云拼接操作,得到整张飞机前缘壁板外形点云.导入飞机前缘壁板组件的三维模型,利用工具集中的“最佳拟合转化”命令将定位点处拟合得到的球心点与三维模型中给定的靶心点对齐.此时,壁板件全部点云与三维模型对齐.通过进一步模型比对分析,得出评价结果,最终生成质量检测报告.

|

| 图 8 数据处理流程图Fig. 8 Flow chart of data processing |

| 图选项 |

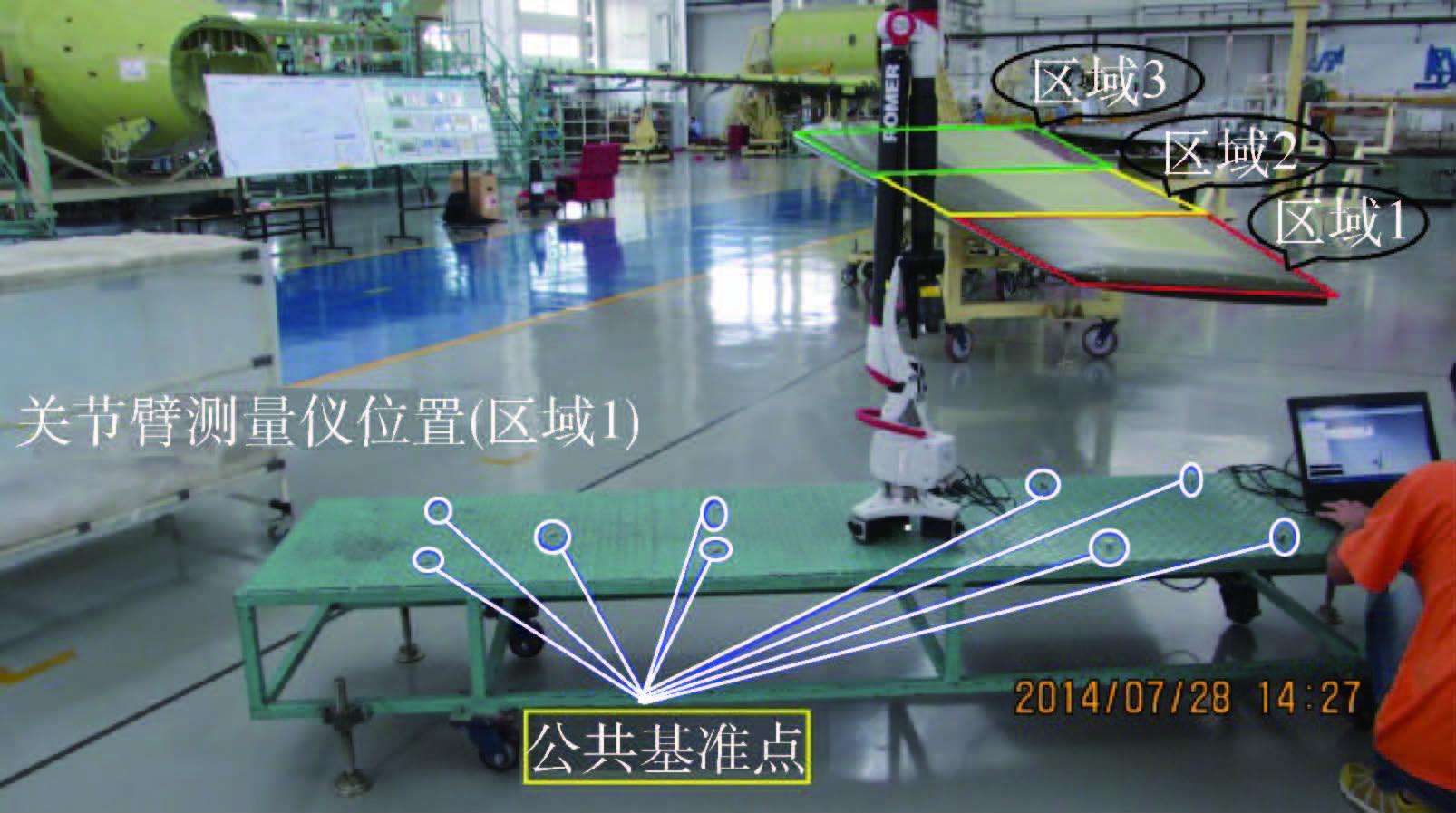

3 实测结果实验选取某型号飞机水平尾翼前缘壁板件作为测量对象.关节臂的扫描范围为直径2.5m的球形测量空间,所以需要将飞机前缘壁板件划分为3个区域进行扫描,即可得到整张飞机前缘壁板的点云.根据前面提到的联合测量方案,针对飞机水平尾翼前缘位置及现场环境进行关节臂测量仪位置和公共基准点布置,如图 9所示.

|

| 图 9 水平尾翼区域划分Fig. 9 Deviation of horizontal tail fin zone |

| 图选项 |

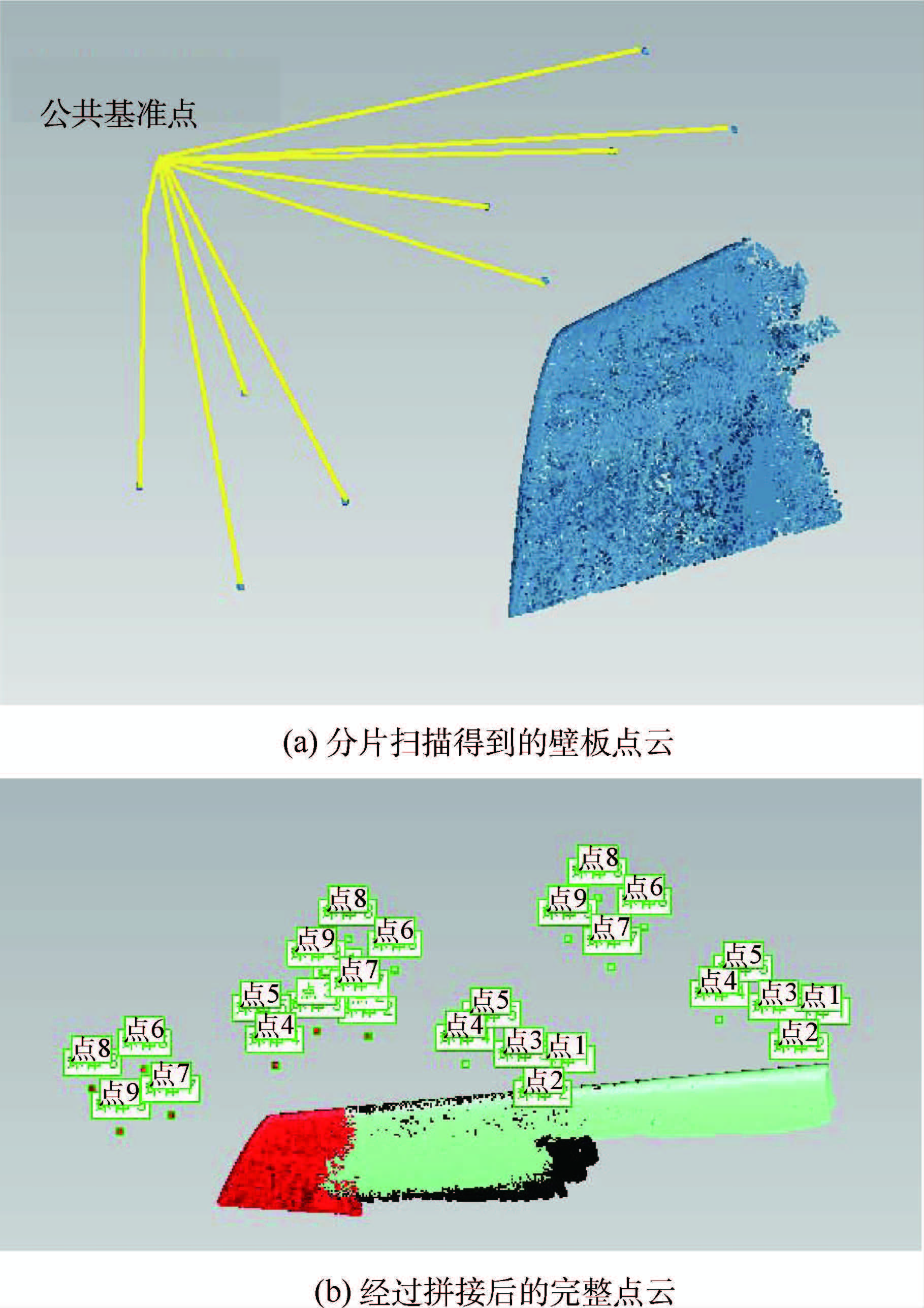

如图 10所示,对每一区域的靶球点云创建球特征,找到靶心点,利用所测公共基准点作为拼接点,拼接后得到整张壁板点云数据.

|

| 图 10 点云拼接过程Fig. 10 Splicing procedure of point cloud |

| 图选项 |

找到飞机水平尾翼前缘的三维数据模型中的参考特征点,将点云特征拟合得到的靶心点与参考特征点对齐,完成拼接后的点云与壁板三维模型对齐.表 1为点云向三维模型转化时的拟合误差.

表 1 靶心点与三维模型参考点之间的拟合误差Table 1 Fitting deviations between centers of ball and reference point of 3D model

| mm | ||||

| 转化误差 | X | Y | Z | 误差值 |

| 最大误差 | 0.0056 | 0.0067 | 0.0048 | 0.0100 |

| 方均根值 | 0.0037 | 0.0045 | 0.0030 | 0.0066 |

| 标准偏差 | 0.0041 | 0.0051 | 0.0034 | 0.0073 |

表选项

经过对齐以后,利用工具集中的查询点到对象功能可以直接得到点云相对三维模型的偏差矢量图,矢量图可以根据不同的误差值以色谱的形式显示整张壁板实际点云与理论给定的三维模型之间的偏差.根据得到的矢量图对水平尾翼前缘作进一步分析,会得到整张壁板的总体成形质量评价,如表 2所示.

表 2 壁板件成形误差Table 2 Forming deviations of panel

| mm | ||||

| 数据偏差 | dX | dY | dZ | 误差值 |

| 最小偏差 | -0.0311 | -0.0093 | -0.0208 | -0.0245 |

| 最大偏差 | 0.0401 | 0.0652 | 0.1107 | 0.1283 |

| 平均偏差 | 0.0011 | 0.0197 | 0.0307 | 0.0373 |

| 标准偏差 | 0.0105 | 0.0212 | 0.0357 | 0.0420 |

| 方均根值 | 0.0106 | 0.0289 | 0.0470 | 0.0562 |

表选项

4 结 论数字化测量是飞机壁板类组件成形过程中的关键环节.以上提出的大型壁板类组件复合测量方案经实验验证表明:

1) 可通过激光跟踪仪保证多片点云拼接时的整体精度,通过关节臂测量仪非接触扫描方式采集壁板类组件的全面成形信息.

2) 基于实际测量过程开发出来的大型壁板类组件数字化测量工具集操作简单,较传统数据处理方式,可大大提高效率.

3) 采用以上方式进行质量检测自动化程度高,可在最大限度上减少测量过程中人为操作引起的各种干扰因素.

4) 复合测量方式测量速度快、数据采集全面、结果可信度高.

为使本文提出的方法能满足更多的测量需求,更好地解决问题,仍需要优化测量过程.

参考文献

| [1] | 李东升, 罗红宇, 王丽丽, 等.飞机蒙皮的数字化成形制造技术[J].塑性工程学报, 2009, 16(1): 82-87. Li D S, Luo H Y, Wang L L, et al.Numerical forming technology of the aircraft skin[J].Journal of Plasticity Engineering, 2009, 16(1): 82-87(in Chinese). |

| Cited By in Cnki (19) | |

| [2] | 王亮, 李东升, 刘凤贵, 等.飞机壁板类组件数字化装配柔性工装技术及应用[J].航空制造技术, 2010(10): 58-61. Wang L, Li D S, Liu F G, et al.Flexible tooling technology and application for digital assembly of aircraft panel component[J].Aeronautical Manufacturing Technology, 2010(10): 58-61(in Chinese). |

| Cited By in Cnki (20) | |

| [3] | Yan B X, Wang J, Lu N G, et al.Application of laser tracker used in the measuring and the adjusting of the workbench for SAR antenna[C]//9th International Symposium on Laser Metrology.Bellingham, WA: SPIE, 2008: 71552M. |

| Click to display the text | |

| [4] | He B G, An Z Y, Gao Y H, et al.Research on free curved surface reconstructing technology based on laser tracker[C]//2011 International Conference on Optical Instruments and Technology.Bellingham, WA: SPIE, 2011: 82010E. |

| Click to display the text | |

| [5] | 袁正茂, 韩锋, 李鸣阳, 等.基于激光跟踪仪的大尺寸外形辅助测量装置研究[J].航空精密制造技术, 2014, 50(1): 9-11. Yuan Z M, Han F, Li M Y, et al.Research on large size shape auxiliary measuring device based on laser tracker[J].Aviation Precision Manufacturing Technology, 2014, 50(1): 9-11(in Chinese). |

| Cited By in Cnki | |

| [6] | Cai G Z, Man K D, Wang S M, et al.A combined application of laser tracker and spatial analyzer in alignment of accelerator[J].Applied Mechanics and Materials, 2013, 333-335: 58-61. |

| Click to display the text | |

| [7] | 邹付群, 成思源, 李苏洋, 等.基于Geomagic Qualify软件的冲压件回弹检测[J].机械设计与研究, 2010, 26(2): 79-81. Zou F Q, Cheng S Y, Li S Y, et al.Springback inspection for punching parts based on Geomagic Qualify[J].Machine Design and Research, 2010, 26(2): 79-81(in Chinese). |

| Cited By in Cnki | |

| [8] | 张德海, 白代萍, 闫观海, 等.逆向校核软件的板料成形回弹检测研究[J].河南科技大学学报: 自然科学版, 2013, 34(1): 21-24. Zhang D H, Bai D P, Yan G H, et al.Springback detection for sheet metal forming based on reverse checking software[J].Journal of Henan University of Science and Technology: Natural Science, 2013, 34(1): 21-24(in Chinese). |

| Cited By in Cnki (1) | |

| [9] | Sultan Ibrahim A, Puthiyaveettil P.Calibration of an articulated CMM using stochastic approximations[J].International Journal of Advanced Manufacturing Technology, 2012, 63(1-4): 201-207. |

| Click to display the text | |

| [10] | Ohnishi Tohru, Nakanishi Shoichi, Takamasu Kiyoshi.Study on improvement methods of CMM (Coordinate Measuring Machine) in workshop environment: Evaluation of articulating probing system[J].Journal of the Japan Society for Precision Engineering, 2013, 79(4): 338-343. |

| Click to display the text | |

| [11] | Marsh Bobby J. Laser tracker assisted aircraft machining and assembly[C]//Aerospace Manufacturing and Automated Fastening Conference and Exhibition.Warrendale, PA: SAE International, 2008: 13-23. |

| Click to display the text | |

| [12] | Zhang F M, Qu X H, Shi G.A dimensional measurement method based on a laser tracker for a crane assembly[J].Lasers in Engineering, 2013, 26(1-2): 91-101. |

| Click to display the text | |

| [13] | Liu W L, Wang Z K.New method for large-scale dimensional metrology using laser tracker system[C]//2009 International Conference on Manufacturing Science and Engineering.Clausthal-Zellerfeld: Trans Tech Publications, 2010, 97-101: 4247-4252. |

| Click to display the text | |

| [14] | 杨凡, 李广云, 王力.激光跟踪仪与球形反射器综合性能测试研究[J].测绘通报, 2014(2): 115-118. Yang F, Li G Y, Wang L.Research on integration performance testing of laser tracker and ball reflector[J].Bulletin of Surveying and Mapping, 2014(2): 115-118(in Chinese). |

| Cited By in Cnki | |

| [15] | 张亚娟, 裘祖荣, 李杏华, 等.激光跟踪系统“鸟巢”坐标的球面标定法[J].天津大学学报: 自然科学与工程技术版, 2014, 47(3): 255-261. Zhang Y J, Qiu Z R, Li X H, et al.Calibration of laser tracking system with spherical constraint[J].Journal of Tianjin University: Science and Technology, 2014, 47(3): 255-261(in Chinese). |

| Cited By in Cnki |