|

| 图 1 滑靴结构Fig. 1 Structure of slipper |

| 图选项 |

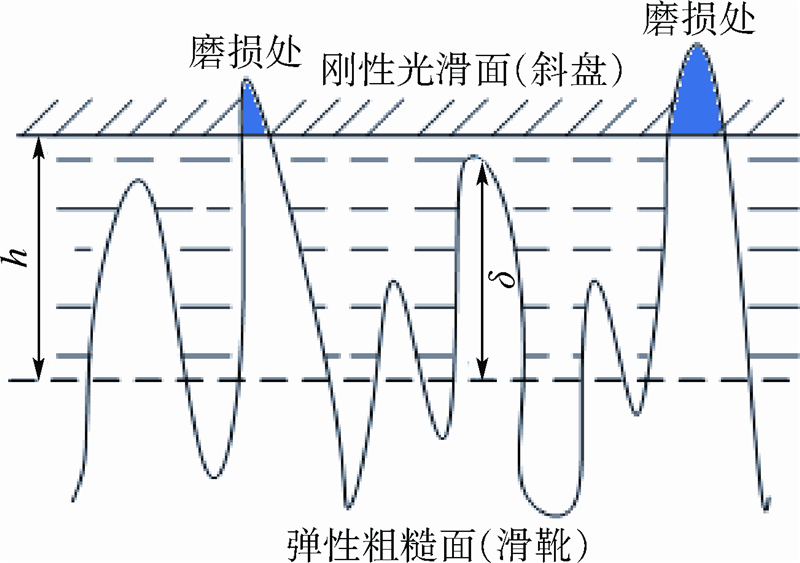

本文研究的滑靴的材料为HMn61(锰黄铜),表面粗糙度Ra=0.8 μm.斜盘材料为Cr4Mo4V(不锈钢),表面粗糙度Ra=0.063 μm,滑靴运动,斜盘静止.只考虑硬度较低、表面较为粗糙的滑靴面的磨损,不考虑硬度高、表面光滑的斜盘的磨损.由于滑靴副斜盘和滑靴的硬度及表面粗糙度差别明显,应为磨粒磨损.滑靴副磨损发生情况示意如图 2所示.

|

| 图 2 滑靴副摩擦示意Fig. 2 Wear schematic of slipper pair |

| 图选项 |

滑靴副的磨损属于典型的润滑情况下的相对滑动引起的磨粒磨损,针对滑靴副的这种一面静止(表面光滑,材料硬度高),另外一面滑动(表面粗糙,材料硬度低)的摩擦副,Zou等[11]提出了一种磨粒磨损模型:

其中,R为单位行程的磨损量;h为油膜厚度;V为磨损量;L为摩擦副相对运动行程;v为摩擦副相对速度;δ为粗糙峰高度;Δ为粗糙波长度;τ=ηm/Gc延迟时间,ηm为材料的动力黏度,Gc为材料的剪切模量.2 磨损分析如果要实现滑靴副的磨损分析,根据式(1)的磨损模型,可知滑靴副的油膜厚度h是分析磨损情况的关键参数.模型中的其他参数与材料属性、表面加工精度以及工况相关,可以直接得到,但是滑靴副油膜厚度受结构尺寸、材料属性、工况相等参数的综合影响,不能直接通过解析方法得到.本文基于Hooke等[20]提出的流体动力系数(hydro-dynamic parameter)分析油膜厚度.流体动力系数描述为

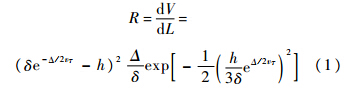

其中,η为油液动力黏度;rs为滑靴密封带外径;Ps为滑靴副油池压力.Hooke在文献[20]中提及,在温度不变的情况下,固定结构形式的滑靴副,其流体动力系数G是一定的,并不随工况改变而变化.本文在此基础上探究了温度对流体动力系数G的影响.为了验证流体动力系数与温度的相关性,首先需要针对图 1所示的滑靴结构,得到不同温度(黏度η)、不同工况下的G值.式(2)中的rs和v由泵结构参数和转速确定,黏度η由温度和介质属性确定.式(2)中的Ps和h分析可参考已有的研究成果,其中针对具体滑靴结构、固定工况下的油膜厚度仿真分析方法,Xu等[19]、李齐林[23]、Kumar[24]等已经有了详细的阐述.基于已有的关于滑靴副油膜厚度计算的数值算法,在COMSOL软件环境下进行计算,得到图 1所示滑靴结构在多种不同工况下的油膜厚度h(图 3),并根据式(2)计算得到与工况对应的流体动力系数G(图 4).从图 3可以看出,流体动力系数G值只和温度(动力黏度)相关,与转速、出口压力不相关,这也与Hooke[20]的阐述一致.

|

| 图 3 油膜厚度与工况关系Fig. 3 Relationship between oil film thickness and running parameters |

| 图选项 |

|

| 图 4 不同工况下流体动力系数GFig. 4 Hydrodynamic coefficients G under different running conditions |

| 图选项 |

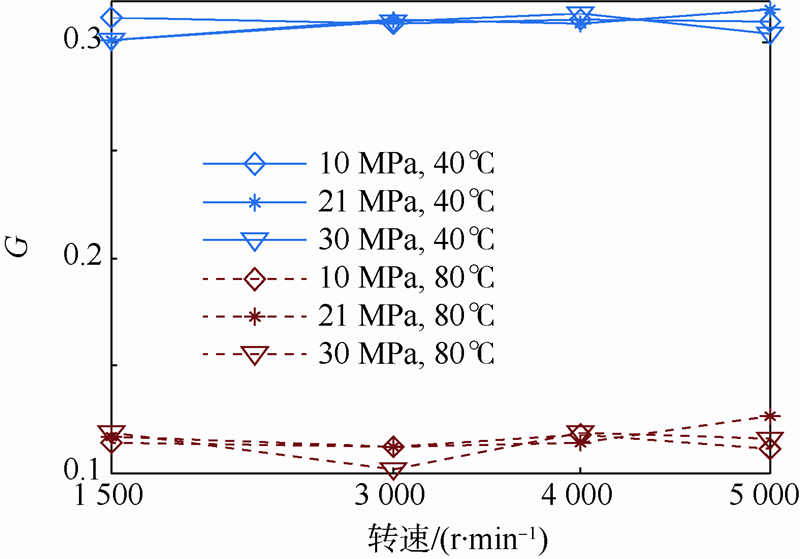

在不同温度等级下重复流体动力系数G的计算过程,得到与温度(动力黏度)对应的流体动力系数G,如图 5所示.

|

| 图 5 流体动力系数G与温度Fig. 5 Hydrodynamic coefficients G and temperature |

| 图选项 |

得到不同温度下的流体动力系数G以后,根据式(2)可以得到油膜厚度的解析公式:

其中,ηT,GT,hT分别为温度为T时的动力黏度、流体动力系数和滑靴副油膜厚度.3 分析结果与试验验证根据式(3)得到设定工况下的油膜厚度结果后,结合式(1)描述的磨损模型,可以得到滑靴副的磨损量.为验证本文提出方法和模型的可用性,选择两种工况对滑靴副的磨损进行分析,并通过试验验证分析结果.本文中泵使用介质为航空15号液压油(YH-15),其黏度计算参考文献[25],滑靴副油池压力Ps的计算参考文献[23].两种工况的具体参数如下.工况1:温度T=40℃(动力黏度η=12.5 cP(1 cP=1mPa·s),G=0.31),出口压力Pout=21 MPa,进口压力Pin=1 MPa,转速n=4 035 r/min.工况2:温度T=80℃(动力黏度η=3.7 cP,G=0.11),出口压力Pout=28 MPa,,进口压力Pin=1 MPa,转速n=4 035 r/min.根据两种温度等级下的油膜厚度分析计算结果,以及滑靴面的尺寸和材料参数,根据式(1)就可以对滑靴副的磨损量(磨损量V)进行计算.然而,式(1)中的部分材料属性和加工精度参数难以精确测量得到,油膜厚度的计算也没有考虑滑靴倾覆、摩擦力等影响,导致基于磨损模型(见式(1))得到的磨损定量结果与工程实际不能相符.本研究并不尝试得到准确的滑靴副定量磨损结果,而是侧重于分析不同工况下的相对磨损情况,并将对比结果用于制定滑靴副的加速磨损试验方案.所以,假设滑靴接触面磨损均匀,这样就可以通过计算单位行程内的磨损率R,对不同工况下的滑靴磨损量进行相对比较,以探索滑靴副磨损与温度等工况参数之间的关系.按照式(1),计算工况1和工况2下的磨损率比为

式(1)的参数:δ=2.2 μm(Ra=0.8 μm),v=10.22 m/s,ηm=1 MPa.s,Gc=40 GPa,τ=ηm/Gc=2.5×10-5 s,Δ=6 μm,h1=11.8 μm,h2=7.5 μm.根据计算结果,在两种工况下,如果要实现相同的滑靴副磨损效果,在相同转速下试验时间比为

为验证以上分析结果,在工况1和工况2下的分别进行了柱塞泵的长周期试验(试验平台如图 6所示).其中,工况1情况下试验时间t1=2 700 h,工况2试验时间t2=900 h.

|

| 图 6 轴向柱塞泵综合试验平台Fig. 6 Comprehensive test platform of axial piston pump |

| 图选项 |

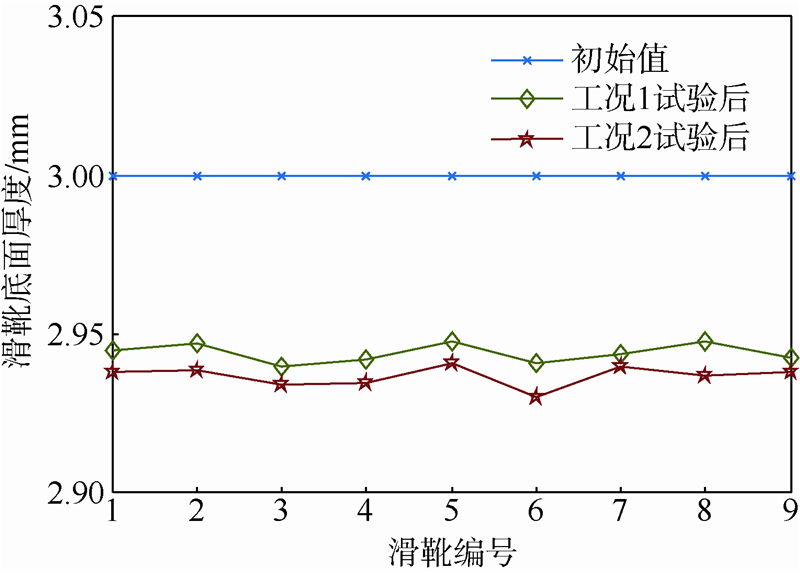

在两组试验结束后,分别对柱塞泵9个滑靴底面高度进行测量,并将两组试验结果分别与初始高度(设计值)进行对比,结果如图 7所示.

|

| 图 7 2种工况下磨损量的对比Fig. 7 Comparison of wear amounts under two running conditions |

| 图选项 |

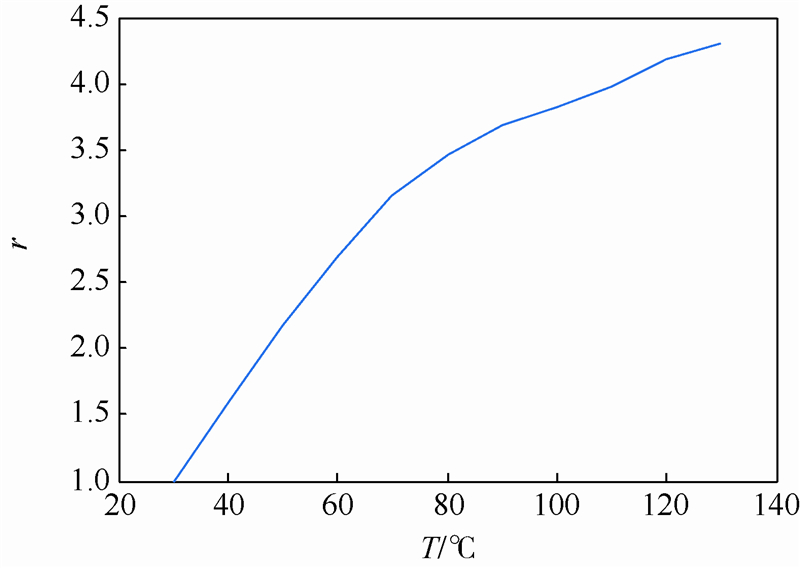

从图 7可以看出,在两种不同工况下分别开展2 700 h和900 h的试验后,滑靴底面厚度尺寸非常接近,证明两组试验滑靴的磨损量相当.两种工况下的试验时间比为:t1∶t2=3∶1,这也和式(4)的结果相近.验证了本文提出的磨损分析方法及模型(见式(1))在滑靴副磨损分析时的可用性.4 磨损影响因素分析本节采用第1节的滑靴副分析方法,依照第2节描述的磨损分析流程,对滑靴副的磨损影响因素进行分析.这里主要考虑介质温度、泵出口压力以及转速对磨损的影响,这3种因素也是泵磨损加速试验采取的主要加速手段.4.1 温度影响分析根据第2节对流体动力系数G的分析(式(3))可知,针对具体的泵滑靴结构,温度(黏度)是流体动力系数G的决定因素.G和泵转速n、出口压力Pout、密封带半径rs等参数综合影响油膜厚度(式(2)),并最终影响滑靴副的磨损(式(1)).以30℃为基准,得到不同温度下(Pout=21 MPa,Pin=1 MPa,n=4 035 r/min)磨损率r的对比曲线,如图 8所示.可以看出,介质温度从30℃升高到130℃(其他工况相同),滑靴磨损率增加到了3.2倍左右.此处磨损率定义为r=RT∈[30℃,130℃]/RT=30℃

|

| 图 8 温度-磨损率曲线Fig. 8 Temperature-wear ratio curves |

| 图选项 |

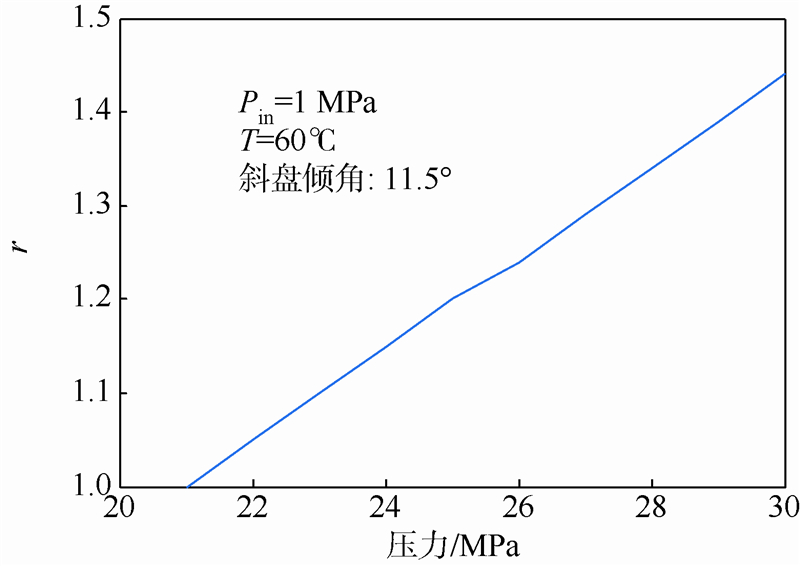

4.2 出口压力影响分析泵的出口压力大小直接影响滑靴副的载荷.虽然在Archard磨损模型中[7],磨损和摩擦副载荷比例相关,但是在本文采用的滑靴副磨损分析模型中,泵的出口压力并不直接反映在磨损模型中.与温度对滑靴副磨损的影响类似,出口压力的变动同样会导致油膜厚度变化,并最终影响磨损率.这里以Pout=21 MPa为出口压力的基准,得到不同压力下(其他工况为:Pin=1 MPa,n=4 035 r/min,T=60℃)磨损率的对比曲线,如图 9所示.出口压力Pout从21 MPa升高到30 MPa时,磨损率增加了45%左右.此处r=RPout∈[21, 30]/RPout=21.

|

| 图 9 出口压力-磨损率曲线Fig. 9 Outlet pressure-wear ratio under curves |

| 图选项 |

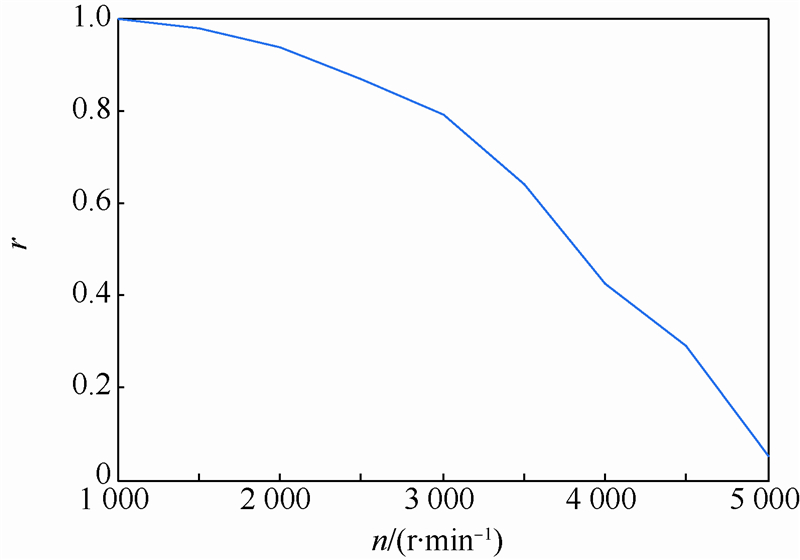

4.3 转速影响分析泵转速对滑靴副的磨损是双重影响.首先转速影响滑靴副的油膜厚度,其次转速不同,单位时间内的磨擦副行程也不相同.本文不考虑转速对磨损行程的影响,只是考虑转速对磨损率的影响.这里以n=1 000 r/min为转速的基准,得到不同转速下(其他工况为:Pin=1 MPa,Pout=21 MPa,T=60℃)磨损率的对比曲线,见图 10.可以看出,随着转速的上升,磨损率逐渐下降,尤其是在高速阶段,磨损率下降明显,转速到5 000 r/min时,磨损率只是1 000 r/min的10%.此处r=Rn∈[1 000,5 000]/Rn=1 000.

|

| 图 10 转速-磨损率曲线Fig. 10 Rotation speed-wear ratio curves |

| 图选项 |

磨损率的下降主要是由于转速升高,引起滑靴副油膜的增加.可以看出,增加转速并不能够单调加速滑靴副的磨损过程.通常采用的加速手段是在不引起油膜厚度大幅变动前提下(那样会导致滑靴副运动不稳定),增加转速以提高单位时间内的磨损行程来实现.5 结 论1) 本文提出的基于EHL模型的轴向柱塞泵滑靴副加速寿命试验方法,综合考虑了温度(介质黏度)、出口压力、转速等参数对磨损的影响,并通过对比分析2种不同工况下的理论分析与试验结果,验证了提出方法的有效性.2) 基于本文研究的方法,可以得到温度(黏度)、压力、转速等参数变化时,滑靴副磨损量与参数变动情况的相对比率关系.其中,温度从30℃升高到130℃时,滑靴副磨损率提高了3.5倍.转速从1 000 r/min升高到5 000 r/min,磨损率降低了90%左右.出口压力Pout从21 MPa升高到30 MPa时,磨损率增加了45%左右3) 开展柱塞泵的磨损加速寿命试验时,主要的加速手段是提高温度、压力和转速.根据本文研究结论,可以得到滑靴副磨损加速的影响因素以及这些因素与磨损率的对比关系,这对于开展柱塞泵的加速寿命试验,探索加速磨损手段,具有非常重要的工程实用价值.本文提出的磨损分析方法和流程能够应用到所有类型柱塞泵的磨损预计,但研究结论是基于某型固定结构泵的运行参数得到,不能直接用于预计所有类型柱塞泵的磨损,有待进一步研究针对柱塞泵的通用磨损分析方法.另外,柱塞泵中滑靴副是主要的磨损部位之一,针对另外两对运动副(柱塞副和配油盘副),本文提出的流程和方法是否适用,仍需进一步的研究证实.

参考文献

| [1] | 葛薇,王少萍. 航空液压泵磨损状况预测[J].北京航空航天大学学报,2011,37(11):1410-1414. Ge W,Wang S P.Wear condition prediction of hydraulic pump[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(11):1410-1414(in Chinese). |

| Cited By in Cnki (2) | |

| [2] | Liao X, Chen Y X.Research on the wear life of slipper in aero-hydraulic pump based on Archard wear model and liquid friction work[C]//2013 International Conference on Quality,Reliability,Risk,Maintenance,and Safety Engineering.Chengdu:IEEE Computer Society,2013:930-934. |

| Click to display the text | |

| [3] | Andersson J, Almqvist A,Larsson R.Numerical simulation of a wear experiment[J].Wear,2011,271(11-12):2947-2952. |

| Click to display the text | |

| [4] | 张剑慈. 液压泵的磨损寿命试验[J].机床与液压,2001(5):146-148. Zhang J C.Wear life test of hydraulic pump[J].Mechanical Tool and Hydraulics,2001(5):146-148(in Chinese). |

| Cited By in Cnki (4) | |

| [5] | Frith R H, Scott W.Comparison of an external gear pump wear model with test data[J].Wear,1996,196(1-2):64-71. |

| Click to display the text | |

| [6] | Nie S L, Huang G H,Li Y P.Tribological study on hydrostatic slipper bearing with annular orifice damper for water hydraulic axial piston motor[J].Tribology International,2006,39(11):1342-1354. |

| Click to display the text | |

| [7] | Archard J F. Contact and rubbing of flat surfaces[J].Journal of Applied Physics,1953,24(8):981-988. |

| Click to display the text | |

| [8] | Challen J M, Oxley P L B.An explanation of the different regimes of friction and wear using asperity deformation models[J].Wear,1979,53(2):229-243. |

| Click to display the text | |

| [9] | Godet M. The third-boy approach:a mechanical view of wear[J].Wear,1984,100(1):437-452. |

| Click to display the text | |

| [10] | 黄平,温诗铸. 粘弹性流体力学动力润滑与润滑磨损[J].机械工程学报,1996,32(3):35-41. Huang P,Wen S Z.Visco-elasto hydro-dynamic lubrication and lubrication wear[J].Chinese Journal of Mechanical Engineering,1996,32(3):35-41(in Chinese). |

| Cited By in Cnki (12) | |

| [11] | Zou Q, Huang P,Wen S Z.Abrasive wear model for lubricated sliding contacts[J].Wear,1996,196(1):72-76. |

| Click to display the text | |

| [12] | Hsu S M, Shen M C,Ruff A W.Wear prediction for metals[J].Tribology International,1997,30(5):377-383. |

| Click to display the text | |

| [13] | Chang L. A deterministic model for line-contact partial elasto-hydrodynamic lubrication[J].Tribo1ogy International,1995,28(2): 75-84. |

| Click to display the text | |

| [14] | Bergada J M, Davies D L,Kumar S,et al.The effect of oil pressure and temperature on barrel film thickness and barrel dynamics of an axial piston pump[J].Meccanica,2012,47(3):639-654. |

| Click to display the text | |

| [15] | Xu B, Zhang J H,Yang H Y.Investigation on structural optimization of anti-overturning slipper of axial piston pump[J].Science China Technological Sciences,2012,55(11):3010-3018. |

| Click to display the text | |

| [16] | 张斌. 轴向柱塞泵的虚拟样机及油膜压力特性研究[D].杭州:浙江大学,2009. Zhang B.Study on virtual prototype and pressure characteristics of oil film for axial pump[D].Hangzhou:Zhejiang University,2009(in Chinese). |

| Cited By in Cnki (32) | |

| [17] | 李迎兵. 轴向柱塞泵滑靴副油膜特性研究[D].杭州:浙江大学,2011. Li Y B.Study on characteristics of oil film for slipper pair of axial piston pump[D].Hangzhou:Zhejiang University,2011(in Chinese). |

| Cited By in Cnki | |

| [18] | Pelosi M, Ivantysynova M.The impact of axial piston machines mechanical parts constraint conditions on the thermo-elastohydrodynamic lubrication analysis of the fluid film interfaces[J].International Journal of Fluid Power,2013,14(3):35-51. |

| Click to display the text | |

| [19] | Xu B, Zhang J H,Yang H Y.Investigation on the radial micro-motion about piston of axial piston pump[J].Chinese Journal of Mechanical Engineering,2013,26(2):325-333. |

| Click to display the text | |

| [20] | Hooke C J, Li K Y.The lubrication of slippers in axial piston pumps and motors-the effect of tilting couples[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,1989,203:343-350. |

| Click to display the text | |

| [21] | Koc E, Hooke C J,Li K Y.Slipper balance in axial piston pumps and motors[J].Journal of Tribology,1992,114(4):766-772. |

| Click to display the text | |

| [22] | Koc E, Hooke J.Considerations in the design of partially hydrostatic slipper bearings[J].Tribology International,1997,30(11) :815-823. |

| Click to display the text | |

| [23] | 李齐林. 柱塞泵力学特性分析与磨损寿命预计[D].北京:北京航空航天大学,2013. Li Q L.Mechanical properties analysis and wear life evaluation of piston pump[D].Beijing:Beijing University of Aeronautics and Astronautics,2013(in Chinese). |

| [24] | Kumar S. CFD analysis of an axial piston pump[D].Catalunya:Universidad Politecnica de Catalunya,2010. |

| Click to display the text |