, 白昱, 周律

, 白昱, 周律

清华大学环境学院, 北京 100084

收稿日期: 2018-08-23; 修回日期: 2018-11-07; 录用日期: 2018-11-07

基金项目: 国家水体污染控制与治理科技重大专项(No.2014ZX07215-001);清华大学学生研究计划(SRT)2017年资助项目(No.1812T0024)

作者简介: 任滋禾(1997-), 女, E-mail:rzh15@mails.tsinghua.edu.cn

通讯作者(责任作者): 周律, zhoulu@tsinghua.edu.cn

摘要: 针对目前我国工业企业节水潜力分析准确程度不足的现状,以纺织印染企业为对象,根据水足迹评价方法建立了印染企业产品水足迹精确测算方法,从产品层面说明回用水和雨水收集对于水足迹的削减作用.结果表明,应用水回用及雨水收集利用后,单位产品新鲜水用量降低了11.3%,单位产品总工业用水量降低了10.4%.本研究将水平衡分析、水足迹评价与印染企业自身特点相结合,为企业内产品生产层面的节水分析提供了依据,并为企业的精细化节水路线设计提供了支持.

关键词:印染企业水足迹分析节水路线废水回用雨水利用

Water conservation potential analysis based on product water footprint accounting: A case study in a textile mill

REN Zihe

, BAI Yu, ZHOU Lü

, BAI Yu, ZHOU Lü

School of Environment, Tsinghua University, Beijing 100084

Received 23 August 2018; received in revised from 7 November 2018; accepted 7 November 2018

Abstract: To aim at the current situation of insufficient research on product water footprint of textile industry in China, a precise method for product water footprint measurement was established based on the water footprint evaluation methodology in this study. A typical textile company as an example, the impacts of rainwater harvesting and water reuse for cutting the blue water footprint and total water footprint of products were evaluated respectively. According to the results, after applying water reuse and rainwater harvesting measures, the product blue water footprint and total water footprint reduced 11.3% and 10.4% respectively. In this study, water balance analysis, water footprint assessment and characteristics of company are combined for water-saving analysis at the product level, and research method is of great significance for the calculation and reduction of water footprint of enterprises and products, for the design of refined water saving routes of company.

Keywords: textile millwater footprint analysiswater conservation practiceswastewater reuserainwater harvesting

1 引言(Introduction)印染过程中存在着严重的水资源消耗和环境污染问题.数据显示(国家统计局, 环境保护部, 2017;国家统计局, 2017), 我国印染行业总用水量约占全国产业总用水量的8.5%, 且万元产值用水量为191 t, 高于全国万元产值平均用水量(103 t), 其废水排放量占全国废水排放量的11%左右.尤其是近年来随着纺织印染行业的发展, 化学合成染料及助剂的使用量增加, 使得印染废水的水质更加复杂, 排放的印染废水中含有大量的染料、浆料、助剂及表面活性剂等, 导致废水的碱性、色度、有机物含量都较高, 且可生化性较差.因此, 印染生产过程中用水量和排污量大的问题已成为制约纺织印染行业绿色发展的关键因素.《水污染防治行动计划》(2015)中将印染行业列为专项整治十大行业之一, 提出对印染行业等高耗水行业实施废水深度处理回用等措施.《印染行业规范条件》(中华人民共和国工业和信息化部, 2017)中也规定了印染企业单位产品能耗和新鲜水取水量, 并要求完善冷却水、冷凝水及余热回收装置和丝光工艺配备淡碱回收装置,要求企业水重复利用率达到40%以上.因此, 按照印染企业生产的特点对生产用水进行有效利用, 不仅可以减少废水的排放, 而且可提高水资源的利用效率, 整体提升企业可持续发展的水平.

对于印染企业节水技术的实施, 节水分析是首要工作.现有的节水分析工具有生命周期评价、数学建模、水足迹分析等, 相较于水足迹分析, 生命周期评价存在灵活性差、可替代性强(邓东丰等, 2008)、研究结果不确定性高、缺乏评价模型等缺点(冯平等, 2002).而数学建模则需要大量数据支撑, 应用在实际问题中有一定的局限性.水足迹分析扩展了以往水资源研究的范围和内涵, 能真实地反映产品与服务所消耗的水资源数量, 其中, 蓝水足迹指人类消费的地表水和地下水的水量, 绿水足迹指产品生产过程中使用的雨水资源量(Hoekstra et al., 2012).例如, Herva等(2008)从能量、资源和污染物排放3个角度研究了某纺织印染厂的生态足迹(Ecological Footprint, EF).刘秀巍等(2011)在前人研究的基础上, 从纺织品“生态工业链”的角度, 讨论了纺织品水足迹及其核算的理论方法.Chico等(2013)研究了牛仔裤的产品水足迹, 并讨论了农业政策对水资源利用的影响.贾佳等(2012)在企业、行业、区域层面构建了工业水足迹的核算框架和基础方法体系.丁宁等(2016)提出了基于生命周期的能源系统水足迹评价模型, 计算了我国单位煤炭生产的水足迹.Wang等(2017)通过水足迹理论明确了直接蓝水足迹和灰水足迹的计算方法, 研究了2001—2010年纺织印染行业不同生产部门蓝水足迹及灰水足迹的变化趋势.Zhang等(2014)计算了拉链从原料到生产过程的工业水足迹, 并研究了产生工业水足迹最多的拉链种类和生产步骤.孙清清等(2014)概化了企业用水和排水模型, 建立了企业水足迹测算方法, 并对某纺织印染企业展开案例研究.Li等(2017)利用印染企业蓝水及灰水足迹研究了随着经济、生产及科技发展, 用水量及污染物排放量的脱钩.李玉等(2017)以山东省某造纸企业为研究对象, 计算其工业水足迹及不同节水减排措施对水足迹削减量的贡献率.同时, 我国有关部门也制定了一系列纺织印染清洁用水标准与规范, 如《中华人民共和国国家标准取水定额第4部分:纺织染整产品》(GB/T 18916.4)、《中华人民共和国国家标准纺织染整工业水污染物排放标准》(GB 4287)、《中华人民共和国环境保护行业标准清洁生产标准纺织业(棉印染)》(HJ/T185)等.

产品水足迹是指用于生产该产品的整个生产供应链中的用水量之和, 是一个体现消耗的水量、水源类型及污染量和污染类型的多层面指标.产品水足迹能更直观地体现企业生产与用水之间的联系, 更好地评价企业对水资源的利用效率.水回用作为一种低成本的节水措施, 目前已广泛运用于印染企业中;雨水收集作为一种绿色环保的节水措施, 具有很好的发展前景.然而根据文献调研可知, 目前工业水足迹研究中缺乏印染产品水足迹的精确测算方法, 也没有从产品层面说明回用水和雨水收集对于水足迹的削减作用.印染企业生产的产品的水足迹分析更为罕见, 且多数停留在理论阶段, 没有结合实际生产.

山东省某大型印染企业已有数十年的发展历史, 其印染工艺相对较为传统, 且生产规模在行业内具有典型性, 因此, 认为该纺织印染企业的排污情况在行业内具有一定的代表性.本研究针对目前节水研究中存在的问题, 以该纺织印染企业为例开展研究, 根据已有的相关研究成果(Hoekstra et al., 2012), 在建立印染企业产品水足迹测算方法的基础上, 对比分析采用不同节水措施前后单位产品蓝水足迹、绿水足迹和总水足迹的变化, 着重讨论雨水收集和水回用等措施对企业单位产品的蓝水足迹和总水足迹削减的贡献, 对印染企业的水资源有效利用和节水措施进行分析, 以期为企业的精细化节水路线的设计提供支持.

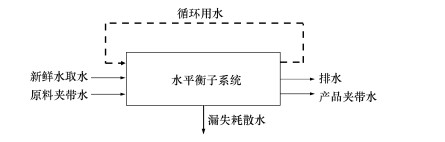

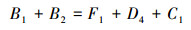

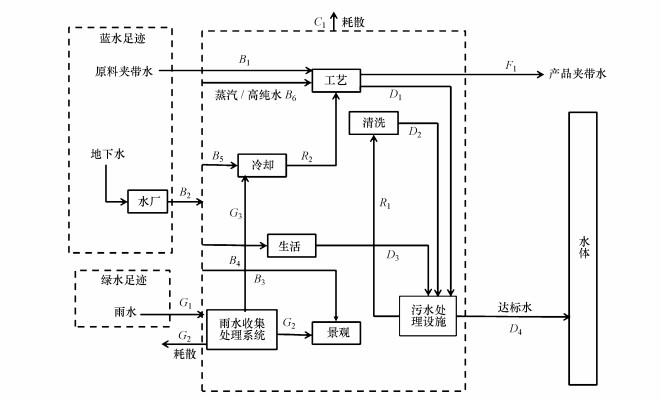

2 研究方法(Methods)2.1 企业水平衡核算方法建立企业水平衡核算需先根据企业的生产流程等特点划分企业水平衡子系统, 针对各个子系统分别建立水平衡核算图, 其内容主要包括:各个子系统新输入水量、重复利用水量、耗水量、排水量、漏失水量等.水量测试可以采取统计法及实测法, 本文主要数据均为某印染厂实测, 景观用水、生活用水等数据则根据国家标准定额计算.水平衡核算方法如图 1所示.

图 1(Fig. 1)

|

| 图 1 水平衡核算方法概念图 Fig. 1Concept of product water footprint measurement |

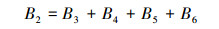

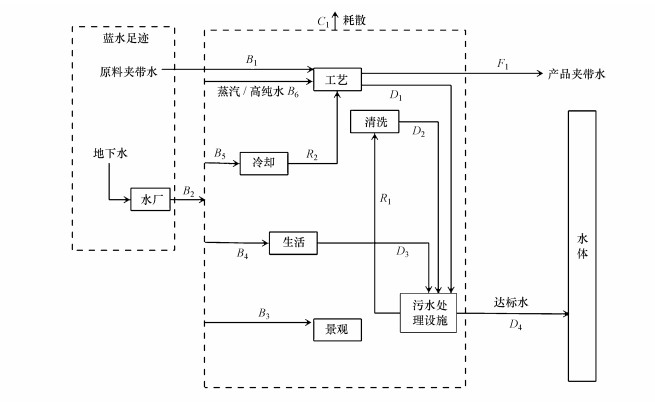

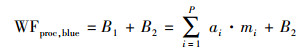

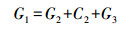

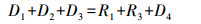

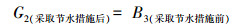

2.2 印染企业调研与核算模型根据研究企业的用水概况, 水足迹及水平衡核算模型如图 2所示.水厂新鲜用水分别直供生产工艺、冷却系统、工作人员生活(包括淋浴)和景观绿化;冷却用水回用于工艺;工艺、清洗及生活污水经企业内部处理, 部分回用于清洗, 剩余排入市政管网.企业蓝水足迹平衡关系如式(1)所示, 其他水平衡关系如式(2)~(6)所示, 系统总水平衡关系如式(7)所示, 公式中各符号含义见表 1.因该企业未采用雨水收集回用系统, 故目前过程中无绿水足迹.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

|

| 图 2 印染企业水平衡核算图 Fig. 2Water balance of textile enterprise |

表 1(Table 1)

| 表 1 企业工业水量明细 Table 1 Water quantity of the mill | |||||||||||||||||||||||||||||||||||||||||||||

表 1 企业工业水量明细 Table 1 Water quantity of the mill

| |||||||||||||||||||||||||||||||||||||||||||||

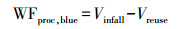

2.3 工业水足迹计算方法2.3.1 蓝水足迹计算方法蓝水足迹是指蓝水流失量、结合到产品内的蓝水量和不能被重新利用回水量的总和(体积/时间), 其中, 不能被重新利用回水量是指同一时间不能被同一流域重新利用的回水(Hoekstra et al., 2012).根据水平衡核算, 蓝水足迹(WFproc, blue)的计算方法见式(8).

| (8) |

结合该企业情况, 蓝水足迹的计算如式(9)所示.

| (9) |

2.3.2 绿水足迹计算方法绿水足迹指生产过程中消耗的雨水量, 包括绿水蒸发量、绿水使用量(体积/时间), 即为绿水在工厂运营各环节使用量总和(Hoekstra et al., 2012).绿水足迹(WFproc, green)的计算如式(10)所示.

| (10) |

2.3.3 产品水足迹计算方法产品水足迹指生产过程中生产单位产品产生的水足迹量, 其产品蓝水足迹(WFproduct, bule)和产品绿水足迹(WFproduct, green)的计算公式分别如式(11)、(12)所示.

| (11) |

| (12) |

2.4 研究企业情况2.4.1 研究企业生产和供排水情况本文研究对象为山东某纺织印染企业, 企业总建筑面积约为5.75×104 m2, 年产织物量约为2.0×108 m.该企业用水均来自工业自来水厂, 日耗水量为8.63×103 t, 生产废水排入城市污水管网, 外排水质达到《中华人民共和国国家标准纺织染整工业水污染物排放标准》(GB 4287)要求.根据《印染行业规范条件(2017版)》(中华人民共和国工业和信息化部, 2017), 印染企业加工棉、化纤及混纺机织物新鲜水取水量应小于1.6 t·(100 m织物)-1, 该印染厂用水量约为1.58 t·(100 m织物)-1.目前国内印染企业新鲜水用量先进指标为0.88 t·(100 m织物)-1(中华人民共和国工业和信息化部, 2014), 同发达国家相比, 我国纺织印染行业的单位耗水量是发达国家的1.5~2.0倍, 单位排污总量是发达国家的1.2~1.8倍(李宇庆等, 2016), 因此, 该企业仍具有一定的节水潜力.

2.4.2 数据来源本研究涉及的生产数据来自实地调研与文献数据收集, 包括各工艺单元的新鲜水、原辅料质量及其损失、印染企业生产过程中废水排放量及处理后水质等.企业水平衡、水足迹计算参考《中华人民共和国国家标准企业水平衡测试通则》(GB/T 12452)和《中华人民共和国国家标准环境管理水足迹原则、要求与指南》(GB/T 33859).

2.4.3 系统边界与核算内容将印染工业水足迹评价的系统边界划定为从原料入厂到产品出厂的整个生产阶段, 核算内容是各项蓝水、绿水用水量及排水量, 包括输入水(原料夹带水、地表水、地下水、雨水)与输出水(产品夹带水、排污、蒸发漏损等耗散、雨水弃流).该印染企业使用固体染料, 各种染料和助剂中的水分占总体用水的比例很小, 计算过程中可忽略.

3 结果与讨论(Results and discussion)3.1 企业工业用水量核算结果根据调研结果对企业的工业用水量进行核算, 原始数据如表 1所示.由表 1可知, 企业生活用水量根据《中华人民共和国国家标准建筑给排水设计规范》(GB 50015)工业企业生活用水定额计算, 采用直接生产人员生活用水指标为35 L·人-1·班-1(不包括淋浴用水), 淋浴用水指标为60 L·人-1·班-1.企业日常生产职工人数为3800人·d-1(三班运转), 每班约为1287人, 每班生活用水4.5×104 L, 淋浴用水7.72×104 L, 每班生活用水量共122.3 t, 每日生活用水量366.9 t.景观用供水量根据《中华人民共和国国家标准民用建筑节水设计标准》(GB50555)确定, 该企业绿化面积约为1.68×104 m2, 取用水量为0.5 t·m-2·d-1, 则景观用供水量约为23 t·d-1.

根据标准(HJ/T185—2006)可估算该企业纺织物百米坯布重为12 kg, 则该企业坯布年产量为2.4×104 t, 根据文献(陈立秋, 2005)中数据, 取坯布含湿率为7%, 原料夹带水为1680 t·a-1, 取出厂成品布含湿率为10%, 产品夹带水为2400 t·a-1.根据水厂供水量、景观用水量及排水量可估算系统蓝水总耗散为1107 t·d-1, 耗散率超过10%.据调研, 由于企业生产操作系统老旧, 生产过程中生产用水耗散率在10%左右, 根据《中华人民共和国国家标准企业水平衡测试通则》(GB/T 12452), 取冷却系统吹散损失为0.5%, 进出冷却系统温差为5 ℃, 环境温度为20 ℃, 则蒸发耗散率为0.7%, 总耗散率为1.2%.根据《中华人民共和国国家标准印染工厂设计规范》(GB 50426), 取清洗及生活系统漏失率为5%, 可估算各项排水量, 结果也见表 1.

3.2 当前产品水足迹测算结果根据式(9)计算得到企业蓝水足迹WFproc, blue为3.15×106 t·a-1, 根据式(11)计算得到产品蓝水足迹WFproduct, blue为1.58 t·(100 m织物)-1.然而, 目前国内印染企业产品蓝水足迹先进水平为0.88 t·(100 m织物)-1(中华人民共和国工业和信息化部, 2014).说明该企业水资源利用率低, 用水量大, 节水潜力较大.而水回用及雨水收集利用是提高水资源利用率、减少水资源消耗的有效方法.

将原始数据代入水平衡关系式(1)~(7)计算, 参考《中华人民共和国国家标准企业水平衡测试通则》(GB/T 12452), 考虑各步骤损耗及测量误差, 水平衡式两端误差均控制在10%以内, 故该水平衡核算成立.

水足迹计算结果如表 2所示.由表 2可知, 该印染企业总蓝水足迹为3.15×106 t·a-1, 单位产品蓝水足迹为1.58 t·(100 m织物)-1, 无绿水足迹.该企业未利用雨水资源, 而雨水资源较该地地下水资源水质较软, 适合用作冷却用水且净化成本较低, 是值得充分利用的水资源, 因此, 该企业需要更好地利用雨水资源.

表 2(Table 2)

| 表 2 印染企业水足迹计算结果 Table 2 Result of water footprint calculation of the textile mill | |||||||||||||||

表 2 印染企业水足迹计算结果 Table 2 Result of water footprint calculation of the textile mill

| |||||||||||||||

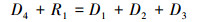

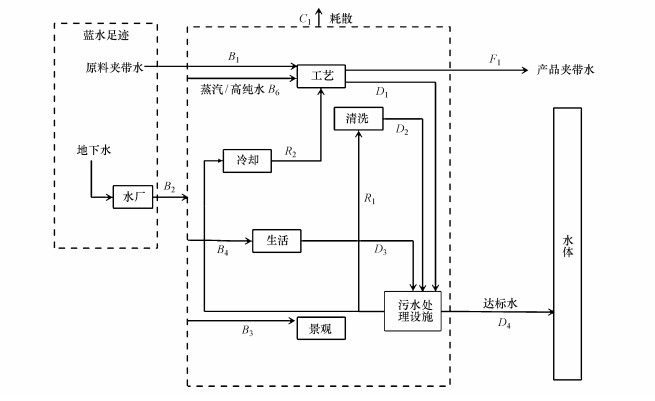

3.3 雨水收集对削减企业水足迹的作用雨水收集回用在印染企业生产过程中可提高水资源利用率, 减少蓝水用量.根据企业实际情况分析, 雨水经简单处理后即可回用于景观, 由于雨水含盐量低, 也可补充冷却水.该地年降水量约为600 mm.为了施工及通行方便, 雨水收集设施建于屋顶, 可采用外收集系统, 设檐沟、收集管、水落管等, 将雨水收集到雨水调蓄池中.根据《中华人民共和国国家标准城市排水工程规划规范》(GB 50318)规定, 取汇水面积为屋顶建筑面积5.75×104 m2, 取屋顶表面径流系数0.9, 屋顶雨水初期弃流量取2 mm径流厚度(刘鹏等, 2004).雨水池容和初期雨水弃流量计算如式(13)、(14)所示:

| (13) |

| (14) |

年降雨可收集到的雨水量Q按式(15)计算, 得到Q=2.69×104 m3·a-1.假设雨水密度为1.0 t·m-3, 则为2.69×104 t·a-1.

| (15) |

图 3(Fig. 3)

|

| 图 3 含雨水收集系统的印染企业水平衡图 Fig. 3Water balance of the textile mill with rainwater harvesting |

雨水收集及使用量如表 3所示, 其中, 绿水水平衡核算式如式(16)所示.企业绿水足迹根据式(10)计算, 可增加企业绿水足迹2.61×104 t·a-1, 即节约等量的蓝水足迹.对表 1中B2、B3均有削减作用.

| (16) |

| 表 3 绿水水量数据 Table 3 Water quantity of greenwater | ||||||||||||||||||

表 3 绿水水量数据 Table 3 Water quantity of greenwater

| ||||||||||||||||||

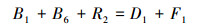

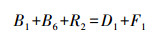

3.4 水回用对削减企业水足迹的作用水回用可减少新鲜自来水用量, 还可减少控制水体污染产生的治理费用, 具有非常可观的经济效益.且再生水量不大, 可采用超滤膜法深度处理系统, 处理效果可以满足冷却水水质要求, 且占地面积较小.根据企业实际情况分析并借鉴目前已有水回用研究成果(李冰等, 2007), 将该印染企业再生水全部回用于冷却系统, 再随冷却系统一起回用于生产工艺.重新绘制水平衡图(图 4), 其预期水量为6.55×105 t·a-1.该厂污水处理站出水水质为:CODCr约为300~320 mg·L-1, 氨氮约为4~5 mg·L-1, 色度约为70, 与《中华人民共和国国家标准城市污水再生利用工业用水水质》(GB/T19923)尚有较大差距, 需经纳管及后续的深度处理才能使用, 而由于当地新鲜水中含盐量较高, 仍需纳管处理后才可用于冷却系统.因此, 将冷却水除部分由雨水供应外, 全部由再生水供应, 取再生水量平均值为1795.15 t·d-1, 图中用R3表示.本措施共能节省冷却水量的99.7%.重新进行水足迹核算后, 水回用工艺共节约产品蓝水足迹为0.330 t·(100 m织物)-1.

图 4(Fig. 4)

|

| 图 4 含水回用系统的印染企业水平衡图 Fig. 4Water balance of textile enterprise with water reuse |

3.5 改进后企业水平衡核算将改进后印染企业水足迹重新按照水平衡图(图 5)进行核算.由图 5可知, 新增水平衡关系为:企业蓝水平衡关系(式(17)~(19))、企业绿水平衡关系(式(20))、企业其他用水排水平衡关系(式(20)~(21)).

| (17) |

| (18) |

| (19) |

| (20) |

| (21) |

| (22) |

|

| 图 5 新增雨水收集系统及污水深度处理系统的企业水平衡图 Fig. 5Water balance of textile enterprise with rainwater harvesting and water reuse |

与原始水平衡图对比得出新的用水需求关系如下:

| (23) |

| (24) |

表 4(Table 4)

| 表 4 增加雨水收集系统后企业工业水量 Table 4 Water quantity of enterprise with rainwater harvesting | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 4 增加雨水收集系统后企业工业水量 Table 4 Water quantity of enterprise with rainwater harvesting

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.5.2 增加回用水系统后企业水平衡核算及水足迹削减量将企业部分污水处理后回用于冷却过程中, 回用后其各项水足迹如表 5所示, 新鲜水直供量削减6.55×105 t·a-1, 产品水足迹削减0.328 t·(100 m织物)-1, 削减比例为20.8%.由此可知, 水回用系统可以显著削减印染企业产品水足迹.根据文献(徐敏达等, 2011)数据, 通过计算可知, 绍兴某印染企业原产品水足迹为0.75 t·(100 m织物)-1, 引入水回用系统后降为0.59 t·(100 m织物)-1, 削减比例为21.0%;浙江另一印染企业原产品水足迹为1.31 t·(100 m织物)-1, 引入水回用系统后降为0.890 t·(100 m织物)-1, 削减比例为32.0%.由此可知, 水回用可作为有效的节水措施对印染企业的蓝水足迹起到明显的削减效果.

表 5(Table 5)

| 表 5 增加回用水系统后企业产品水足迹明细 Table 5 Product water footprint of the textile mill with water reuse | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 5 增加回用水系统后企业产品水足迹明细 Table 5 Product water footprint of the textile mill with water reuse

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.6 两种措施并行时水平衡核算与水足迹削减分析将水回用与雨水收集系统并行, 各项水足迹与其削减量如表 6所示, 总水足迹与产品水足迹削减量如表 7所示.根据表 6可知, 企业新增水回用系统可实现水回用6.55×105 t·a-1, 全部回用作为冷却水, 可削减产品水足迹0.328 t·(100 m织物)-1, 削减比例为20.8%.新增雨水收集及处理系统共收集雨水2.69×104 t·a-1, 其中8395 t·a-1回用于景观用水, 补充冷却水1.77×104 t·a-1, 共削减产品蓝水足迹0.0135 t·(100 m织物)-1, 削减比例为0.8%.由此可知, 水回用节水效率远大于雨水收集.由文献(孙清清等, 2014)可知, 江苏某印染企业回用水系统每年削减企业蓝水足迹4.57×105 t, 削减比例为17.6%;雨水收集系统每年削减企业蓝水足迹1.02×105 t, 削减比例为3.9%.由此亦可知水回用系统的节水效率大于雨水收集系统, 且本文设计的水回用系统的节水效果优于文献中企业.雨水收集系统的节水效果随地域及雨水收集措施的不同变化较大, 而水回用系统的节水效果则较为稳定.

表 6(Table 6)

| 表 6 全面改造后企业产品水足迹明细 Table 6 Product water footprint of the textile mill with rainwater harvesting and water reuse | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 6 全面改造后企业产品水足迹明细 Table 6 Product water footprint of the textile mill with rainwater harvesting and water reuse

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 7(Table 7)

| 表 7 全面改造后印染企业水足迹计算结果 Table 7 Result of water footprint calculation of the textile mill with rainwater harvesting and water reuse | ||||||||||||||||||

表 7 全面改造后印染企业水足迹计算结果 Table 7 Result of water footprint calculation of the textile mill with rainwater harvesting and water reuse

| ||||||||||||||||||

总水足迹与产品水足迹削减量如表 7所示.由表 7可知, 企业改造后可削减总蓝水足迹6.81×105 t·a-1, 削减产品蓝水足迹0.341 t·(100 m织物)-1, 削减比例为21.6%.增加总绿水足迹2.69×104 t·a-1, 增加产品绿水足迹0.0134 t·(100 m织物)-1.由此可知, 将两种节水措施共同用于企业的节水效果优于只使用其中一种, 且两种节水措施的节水效果互不干扰.

4 结论(Conclusions)1) 本研究将水平衡分析与水足迹评价相结合, 根据《水足迹评价手册》建立了山东省印染企业产品水足迹测算方法, 该方法可用于典型印染企业节水减排评估和指导, 能为印染企业的生产优化决策提供理论指导;产品水足迹也可作为基础指标, 实现不同企业间用水效率的比较.同时, 参考企业自身用水、排污情况和建筑特点, 通过纺织印染企业用、排水分析, 并用水平衡分析的方法对调研数据进行了合理的修正和完善, 相较于现有研究成果, 本研究的数据调研与计算方法可操作性与普适性强, 易于使用.

2) 计算结果表明, 该企业无绿水足迹, 产品水足迹为1.58 t·(100 m织物)-1.

3) 水回用能削减产品蓝水足迹0.330 t·(100 m织物)-1, 而雨水收集利用可在增加产品绿水足迹的同时削减产品蓝水足迹0.0131 t·(100 m织物)-1.从产品角度看, 共能节约产品蓝水足迹0.341 t·(100 m织物)-1, 蓝水足迹削减比例为21.6%, 增加产品绿水足迹0.0135 t·(100 m织物)-1.共节约产品水足迹量为0.330 t·(100 m织物)-1, 削减产品总水足迹20.8%.可以看出, 水回用与雨水收集均可为产品水足迹的削减做出贡献, 在北方干旱及缺水条件下, 回用水对削减产品水足迹的作用更为显著.

参考文献

| 陈立秋. 2005. 染整生产过程中的湿度控制[J]. 染整技术, 2005, 27(5): 40–47.DOI:10.3969/j.issn.1005-9350.2005.05.013 |

| Chico D, Aldaya M M, Garrido A. 2013. A water footprint assessment of a pair of jeans:the influence of agricultural policies on the sustainability of consumer products[J]. Journal of Cleaner Production, 57: 238–248.DOI:10.1016/j.jclepro.2013.06.001 |

| 邓东丰, 唐敏. 2008. 生命周期评价与环境影响评价的应用比较[J]. 电力环境保护, 2008, 24(3): 5–7.DOI:10.3969/j.issn.1674-8069.2008.03.002 |

| 丁宁, 逯馨华, 杨建新, 等. 2016. 煤炭生产的水足迹评价研究[J]. 环境科学学报, 2016, 36(11): 4228–4233. |

| 冯平, 马智刚. 2002. 现行生命周期评价的缺陷及改进措施的探讨[J]. 城市质量监督, 2002(12): 30–31. |

| 国家统计局, 环境保护部. 2017. 中国环境统计年鉴[M]. 北京: 中国统计出版社. |

| 国家统计局. 2017. 中国统计年鉴[M]. 北京: 中国统计出版社. |

| Herva M, Franco A, Ferreiro S, et al. 2008. An approach for the application of the Ecological Footprint as environmental indicator in the textile sector[J]. Journal of Hazardous Materials, 156: 478–487.DOI:10.1016/j.jhazmat.2007.12.077 |

| HoekstraA Y, ChapagainA K, AldayaM M, 等. 2012. 水足迹评价手册[M]. 北京: 科学出版社. |

| 贾佳, 严岩, 王辰星, 等. 2012. 工业水足迹评价与应用[J]. 生态学报, 2012, 32(20): 6558–6565. |

| 李冰, 赵乐军, 邵林. 2007. 我国城市中水回用于工业循环冷却水的现状及建议[J]. 工业水处理, 2007(7): 89–92.DOI:10.3969/j.issn.1005-829X.2007.07.028 |

| 李宇庆, 马楫, 宋小康, 等. 2016. 印染废水处理与回用技术应用研究[J]. 工业水处理, 2016, 36(4): 95–97. |

| 李玉, 韩峰, 成晓典, 等. 2016. 基于工业水足迹的造纸企业节水减排途径[J]. 环境科学研究, 2016, 30(1): 166–172. |

| Li Y, Lu L Y, Tan Y X, et al. 2017. Decoupling water consumption and environmental impact on textile industry by using water footprint method:A case study in China[J]. Water, 124(9): 1–14. |

| 刘鹏, 赵昕. 2004. 初期雨水弃流量的理论分析[J]. 给水排水, 2004, 30(12): 80–85.DOI:10.3969/j.issn.1002-8471.2004.12.024 |

| 刘秀巍, 刘馨磊, 孙庆智, 等. 2011. 产品水足迹研究及其在纺织行业的应用[J]. 纺织导报, 2011(3): 23–26. |

| 孙清清, 黄心禺, 石磊. 2014. 纺织印染企业水足迹测算案例[J]. 环境科学研究, 2014, 27(8): 910–914. |

| Wang L, Ding X, Wu X. 2017. Blue and grey water footprint of textile industry in China[J]. Water Science & Technology, 68(11): 2485–2491. |

| 徐敏达, 韦彦斐, 迟春娟. 2011. 浙江省印染行业环保综合整治对策研究[J]. 环境科学与管理, 2011, 36(9): 31–36.DOI:10.3969/j.issn.1673-1212.2011.09.007 |

| Zhang Y, Wu X Y, Wang L L, et al. 2014. The industrial water footprint of zippers[J]. Water Science & Technology, 70(6): 1025–1031. |