全文HTML

--> --> -->由Friend和Yeo领导的研究组在2011—2015年间对SAW作用下的液滴或液膜铺展现象进行了一系列研究[6,7,10,11]. 2011年, 他们通过实验观察到在声波引起的MHz级振动作用下的液滴平衡状态取决于它所在基底的润湿性, 进一步分析发现声辐射压使液滴在垂直方向上变形, 而边界层流驱使接触线移动及液滴铺展[10]. 2012年, Rezk等[7]发现固着油滴在SAW作用下产生了所谓的“声润湿”现象、指进不稳定现象和类孤子波. Rezk等[6]通过另一个实验发现受SAW作用的硅油液膜的稳定状态与液膜厚度有关, 且在薄膜的铺展过程中出现了两次流动方向的转变. 2015年, Manor等[11]推导出了液膜在SAW作用下铺展的具有普适性的控制方程, 并根据该控制方程分析了液膜的铺展动力.

上述研究对象均是完全润湿液膜, 而之前的研究表明部分润湿液膜无法在高频振动作用下铺展, 若振动强度进一步提升则会发生雾化[12,13]. 但Altshuler和Manor[8,9]发现往水膜添加表面活性剂使其表面张力减小后, 水膜可以在SAW作用下进行铺展. 他们的实验结果表明振动强度一定时, 液膜前缘的移动速度和活性剂浓度正相关; 提高振动强度可以加快液膜前缘的移动速度, 且移动速度随θ3/We的减小而增大, 其中θ表示三相接触角, We为Weber数. 在理论研究方面, Altshuler和Manor[8]考虑毛细力、声辐射压、分离压作用, 分别建立了不含活性剂的薄液膜厚度方程和不含活性剂的厚液膜厚度方程, 提出用无量纲数θ3/We来阐述控制部分润湿水膜铺展的动力学机理. 2016年, Altshuler和Manor[9]又通过数值计算求解不含活性剂的薄液膜厚度演化方程, 分别探究了部分润湿薄液膜铺展过程受声波引起的漂移流主导和受毛细力、漂移流共同控制及受毛细力主导时的动力学特征.

研究表明, 活性剂的存在可以通过两种途径影响液膜的流动: 首先, 活性剂会降低液体的表面张力, 因而活性剂浓度分布不均将导致液体由高浓度区(低表面张力)流向低浓度区(高表面张力), 即引发Marangoni效应, 促使浓度分布趋于均匀, 加速液膜变薄[14]; 其次, 活性剂的特性和浓度将影响分离压[15]. 一般认为, 纯水中由于水偶极子的吸附作用而使界面带负电荷[16], 当纯水中加入表面活性剂时, 活性剂的类型和浓度均会对静电作用力产生影响[17], 进而影响分离压. 而分离压是影响超薄液膜去润湿稳定性的主要因素[11].

综上所述, SAW作用下的液膜铺展实验已开始涉及表面活性剂的影响, 但该领域已有的理论模型尚未将这一影响加以考虑. 因此, 本文在已有的SAW驱动液膜流动的模型中引入活性剂浓度对分离压和表面张力的影响, 利用数值模拟研究部分润湿薄液膜在声波与毛细力不同相对贡献度下的铺展过程, 并讨论了分离压和Marangoni效应对铺展过程的影响.

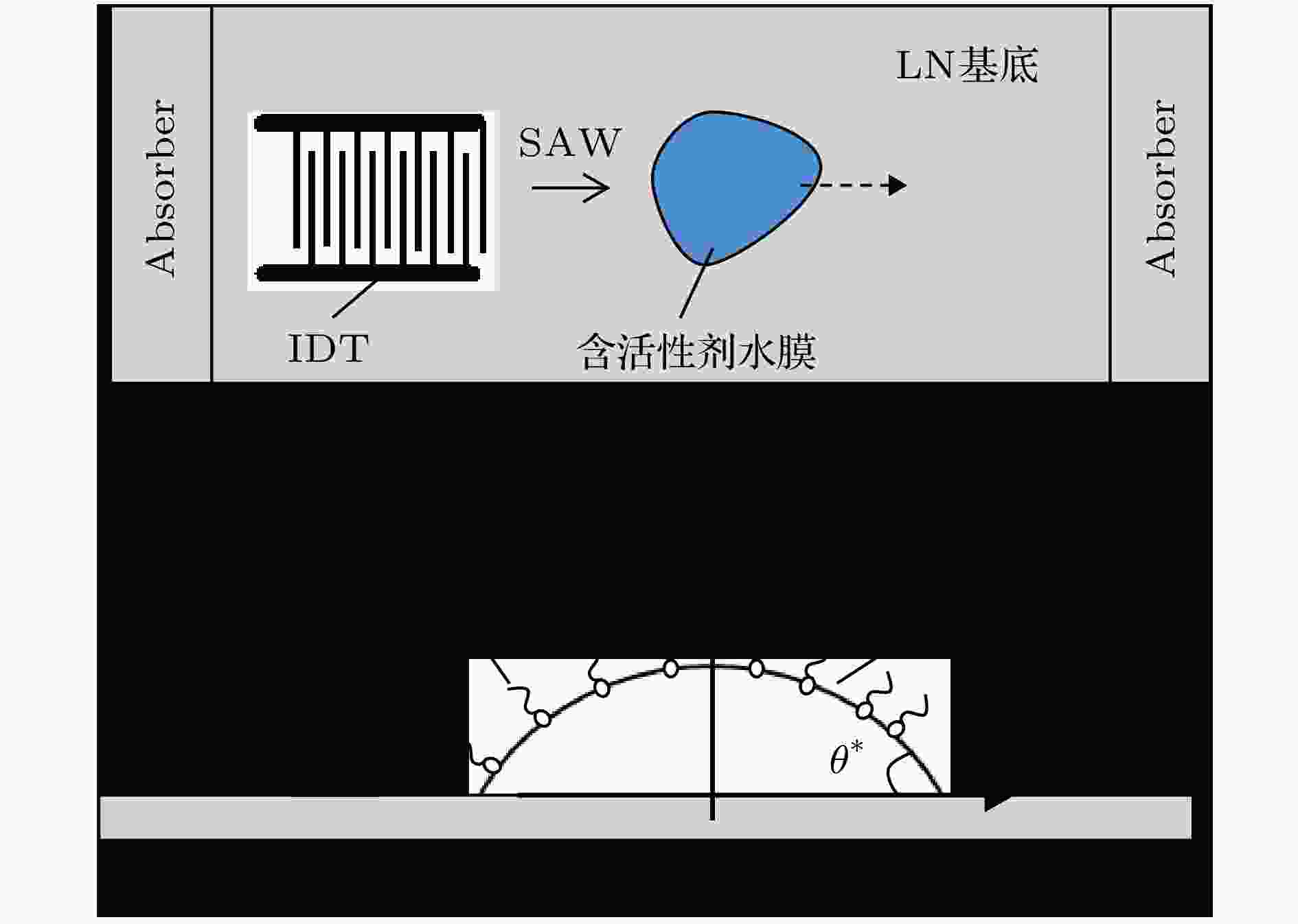

图 1 放置在SAW器件上的含活性剂薄水膜示意图 (a)俯视图; (b)正视图

图 1 放置在SAW器件上的含活性剂薄水膜示意图 (a)俯视图; (b)正视图Figure1. Schematic diagram of thin water film with surfactant on a SAW device: (a) Top view; (b) front view.

本文研究的薄液膜厚度h*

液膜运动过程的控制方程包括连续性方程和动量方程:

本文研究中活性剂为不溶性, 即活性剂仅存在于液膜表面, 不存在y方向上的扩散. 表面活性剂浓度的对流扩散方程为[15,18]

固体表面的速度边界条件为

运动学边界条件为

考虑活性剂浓度对表面张力的影响, 在液膜表面切应力

考虑活性剂浓度对分离压的影响, 采用如下模型[19]:

借鉴Altshuler等[8]和Morozov等[20]建立理论模型的方法, 采用如下转换式对上述方程进行无量纲化:

由于SAW在液膜中会引起对流漂移流[21], 液膜在漂移流驱动下铺展及移动[8,9], 因此液膜运动过程中的惯性效应不能忽略. 本文考虑的是不可压缩流的二维流动, 故在建模过程中引入流函数

水膜添加表面活性剂后表面张力和接触角减小, 液膜性质接近于完全润湿液膜, 因此在本文中采用预置液膜以解决三相接触线处的应力集中问题[2]. 设置初始时刻的液膜形状为抛物形, 活性剂浓度在液膜表面均匀分布, 在预置液膜区域为0:

计算中边界条件为

| 有量纲参数 | 符号 | 单位 | 取值范围 |

| 表面张力系数 | ${\varSigma ^ * }$ | N·m2/mol | 5 × 10–3 |

| 液膜无活性剂时表面张力 | γ0* | N/m | 0.072 |

| 液体黏度 | μ* | Pa·s | 0.001 |

| 液体密度 | ρ* | kg/m3 | 1000 |

| SAW速度振幅 | U * | m/s | 0.1—0.26 |

| 液膜最大厚度 | H * | m | 10–7—9 × 10–6 |

| 液膜特征长度 | L* | m | 10–5—9 × 10–4 |

| 临界胶束浓度 | Gm* | mol/L | 0.0086 |

| 初始时刻最大活性剂浓度 | G0* | mol/L | 0.002—0.0086 |

| 有量纲三相接触角 | θ* | (o) | 3—28 |

| 表面扩散系数 | Ds* | m2/s | 10–8—10–6 |

| 黏性渗透长度 | ${\delta ^ * }$ | m | 10–7 |

表1有量纲参数取值范围

Table1.Order of magnitude estimates for dimensional parameters.

| 无量纲参数 | 定义 | 取值范围 |

| 无量纲预置液膜厚度 | hf | 0.1 |

| 分离压稳定常数 | C | 0.5 |

| 初始活性剂浓度的 最大值 | G0 | 0.2—1 |

| 厚度小量 | ε = (δ */H *)1/3 | 0.22—1 |

| 分离压与活性剂 浓度的相关系数 | α | –100—100 |

| 无量纲三相接触角 | θ = θ */120° | 0.025—0.233 |

| Marangoni数 | $ M = \theta \varepsilon \varSigma ^ * G_m^ */{\rho ^ * }{\delta ^ * }{U^{ * 2} }$ | 0.1—100 |

| Weber数 | We = ρ*U*2H*/γ0* | 10–5—5 × 10-3 |

| Reynolds数 | Re = ρ*U*δ*/μ* | 0.01—0.03 |

| Peclet数 | Pe = U*L*/Ds* | 1—1000 |

表2无量纲参数取值范围

Table2.Order of magnitude estimates for nondimensional parameters.

3.1.漂移流起主导作用时液膜的铺展过程

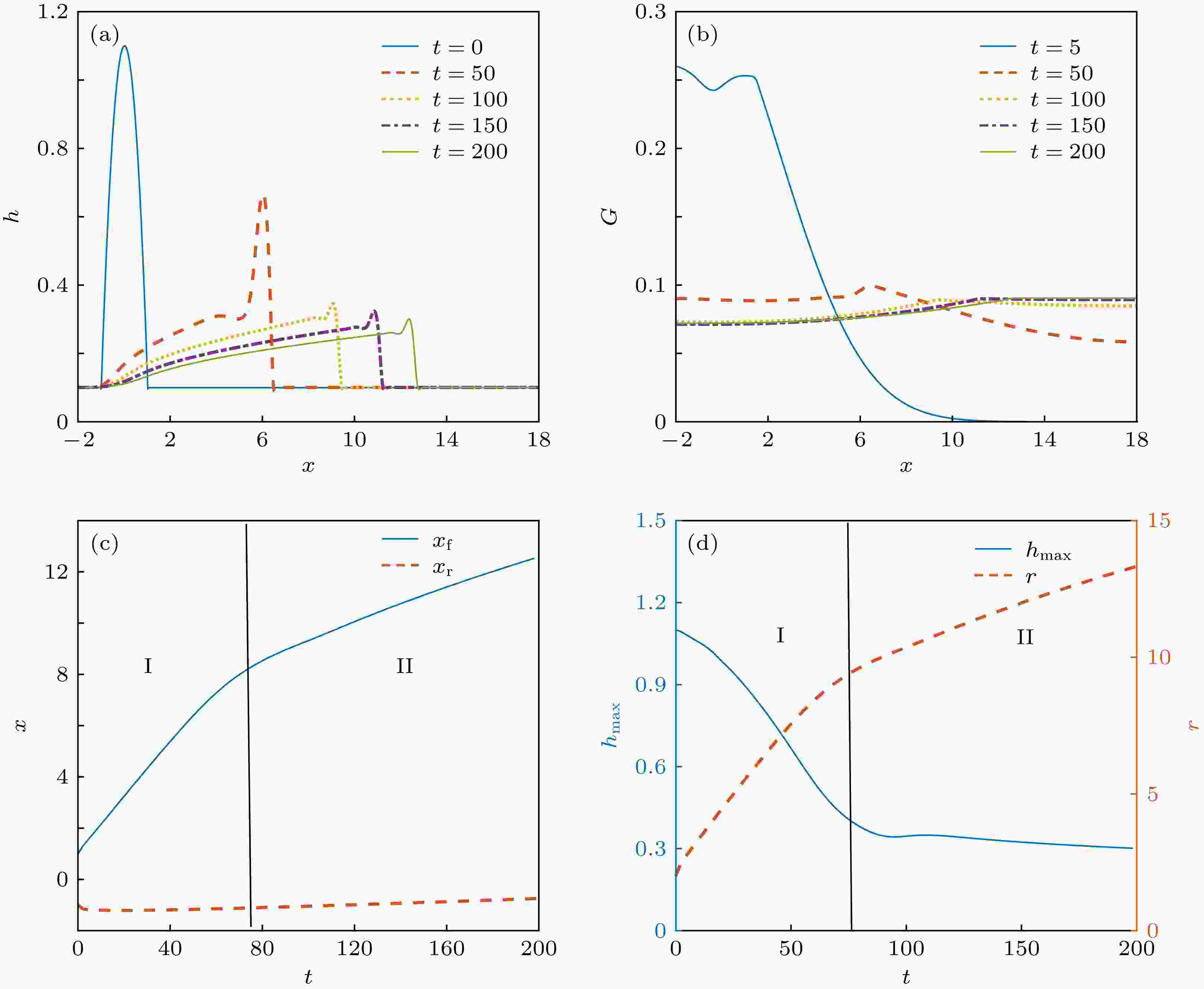

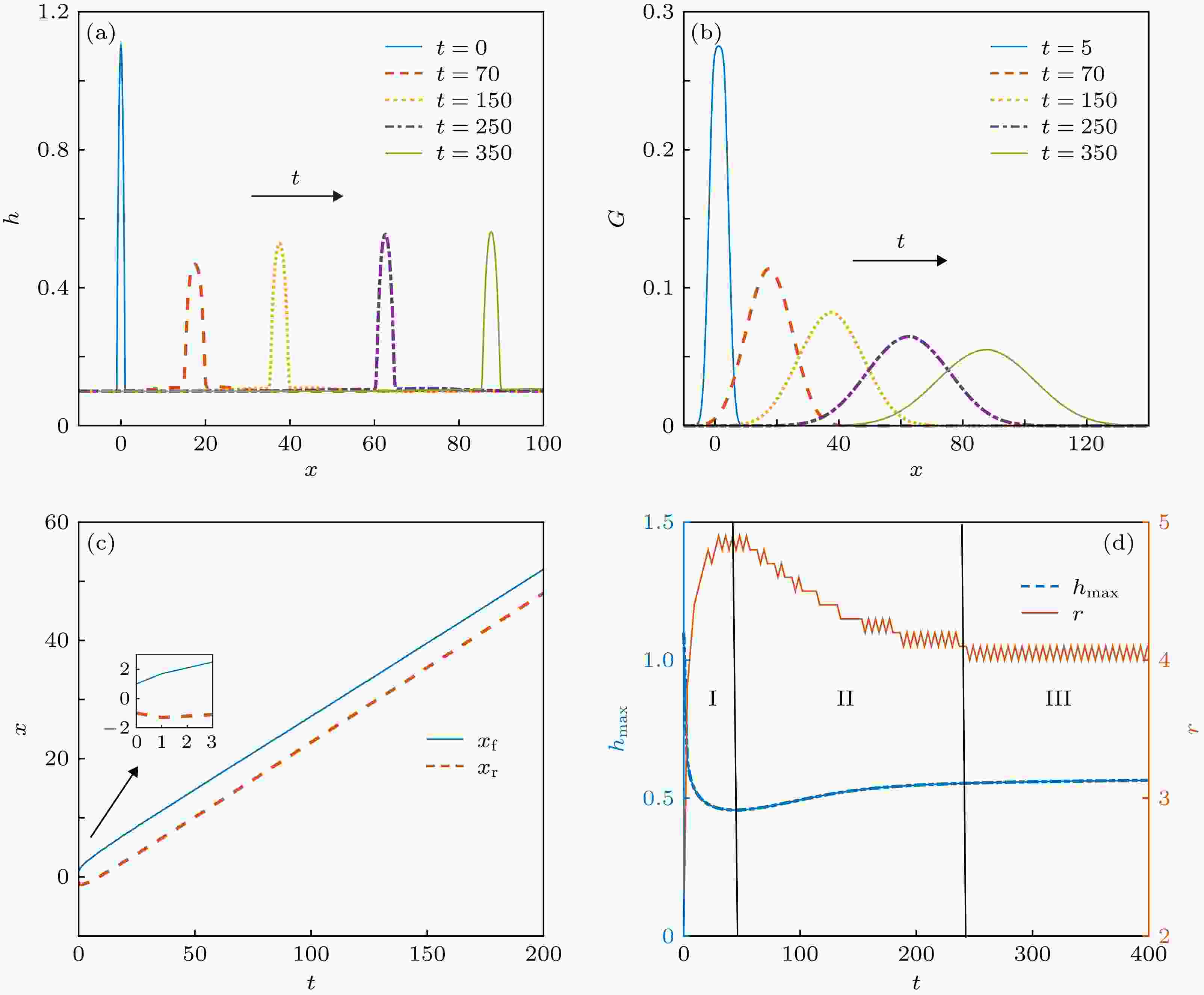

对于声波引起的漂移流起主导作用时的液膜铺展过程, 为突出声波作用并验证完全润湿液膜铺展过程, 取θ* = 3°, θ3/We = 0.01, 计算区域为[–2, 18]. 计算中其他参数的取值为H */δ * = 4, U * = 0.25 m/s, G0 = 0.93, Pe = 200, α = 40, M = 8, 此时部分润湿液膜和完全润湿液膜的铺展过程相近. 如图2所示, 液膜的铺展过程分为两个阶段. 在第一阶段(t = 0—74)中, 液膜后缘流体在漂移流作用下不断向前缘输运, 流体在前缘的积累使得液膜曲率增大, 从而表面张力和液膜厚度增加, 接触角也随之变大, 因此液膜前缘x f在漂移流的作用下迅速向声波传播方向移动; 反之, 后缘液膜厚度不断降低, 固体基底与液膜的接触角减小, 后缘x r移动极其缓慢; 液膜铺展半径、最大厚度分别随时间快速增大和减小, 表面活性剂在对流作用下迅速向两端扩散. 到了第二阶段(t = 74—200), 液膜铺展速度减小, 液膜最大厚度缓慢降低, 铺展半径增大速度相比第一阶段明显减慢, 活性剂浓度分布接近均匀. 图 2 漂移流起主导作用, 考虑活性剂影响时水膜的铺展过程 (a)液膜厚度; (b)活性剂浓度; (c)液膜前缘xf与后缘xr; (d)最大厚度与铺展半径

图 2 漂移流起主导作用, 考虑活性剂影响时水膜的铺展过程 (a)液膜厚度; (b)活性剂浓度; (c)液膜前缘xf与后缘xr; (d)最大厚度与铺展半径Figure2. Spreading process when the drift of mass governs the film dynamics: (a) Film thickness; (b) surfactant concentration; (c) the position of the front xf and the rear xr of the liquid film; (d) maximal thickness and spreading radius of the liquid film.

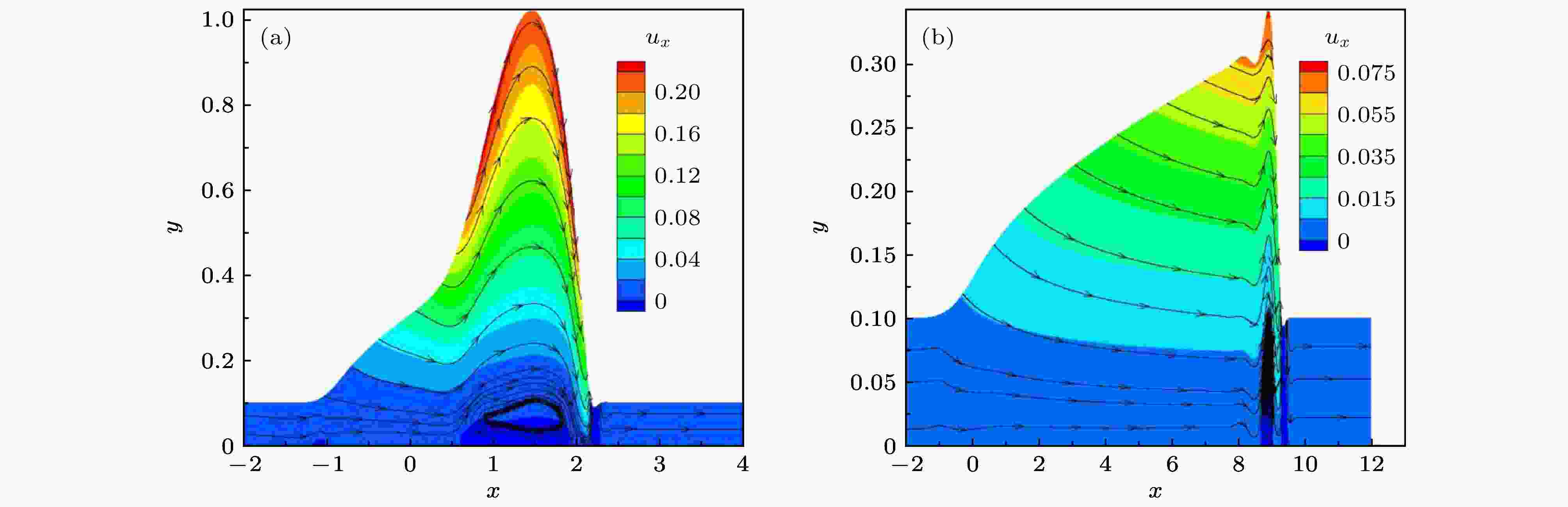

为进一步讨论液膜内部液体的流动情况, 绘制了t = 10 (第一阶段)和t = 100 (第二阶段)时的流线图和水平速度等值图, 如图3所示. 在图3(a)中, 液膜内部的液体水平速度均大于0, 说明液体在漂移流带动下总是沿声波传播方向流动; 在垂直方向上, 液膜上部的流线呈开口向下的抛物线形状, 说明液体运动轨迹为从液膜后缘往顶部移动再回流到前缘, 这正是液膜顶部形成小锥形的原因. 比较图3(a)和图3(b)可知, 两者的流动趋势大体一致, 但前者的水平速度是后者的水平速度的好几倍, 这解释了第二阶段液膜铺展速度比第一阶段慢得多的原因.

图 3 不同时刻下液膜内部的流线与水平方向分速度 (a) t = 10; (b) t = 100

图 3 不同时刻下液膜内部的流线与水平方向分速度 (a) t = 10; (b) t = 100Figure3. Horizontal velocity contour within the film along with streamlines at different time: (a) t = 10; (b) t = 100.

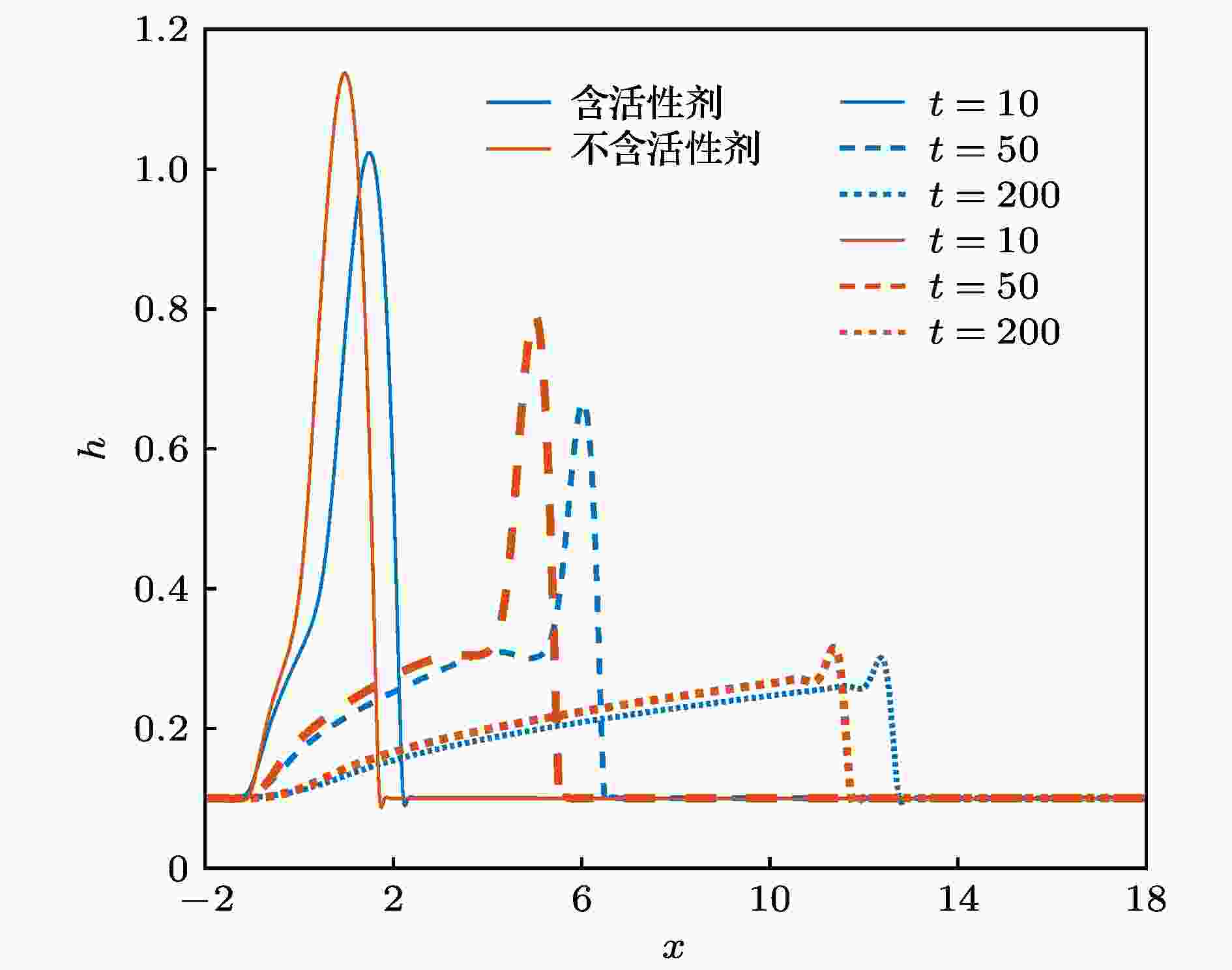

图4比较了其他参数取值相同, 考虑活性剂影响和不考虑活性剂影响两种情况下液膜的铺展过程. 可以发现考虑活性剂影响时, 液膜的铺展速度在第一阶段更快, 但到了第二阶段后则不再有“优势”. 这是因为初始时刻时, 含活性剂液膜中部的活性剂浓度高, 表面张力较小, 两端活性剂浓度低, 表面张力较大, 液体在Marangoni效应的推动下向外流动. 当铺展过程进行到第二阶段后, 活性剂浓度分布趋于均匀, Marangoni效应较弱, 而SAW引起的漂移流拖拽速度随着液膜厚度降低而减小[20], 因此含活性剂液膜沿声波传播方向铺展的速度逐渐减慢. 当含活性剂液膜的厚度与不含活性剂液膜趋于一致时, 两者铺展速度相近, 前缘间的距离几乎不变.

图 4 漂移流主导时, 考虑活性剂影响和不考虑活性剂影响的液膜演化过程对比

图 4 漂移流主导时, 考虑活性剂影响和不考虑活性剂影响的液膜演化过程对比Figure4. Film profiles at different times during the drift governed spreading process with (blue line) and without (orange line) considering the effect of surfactant.

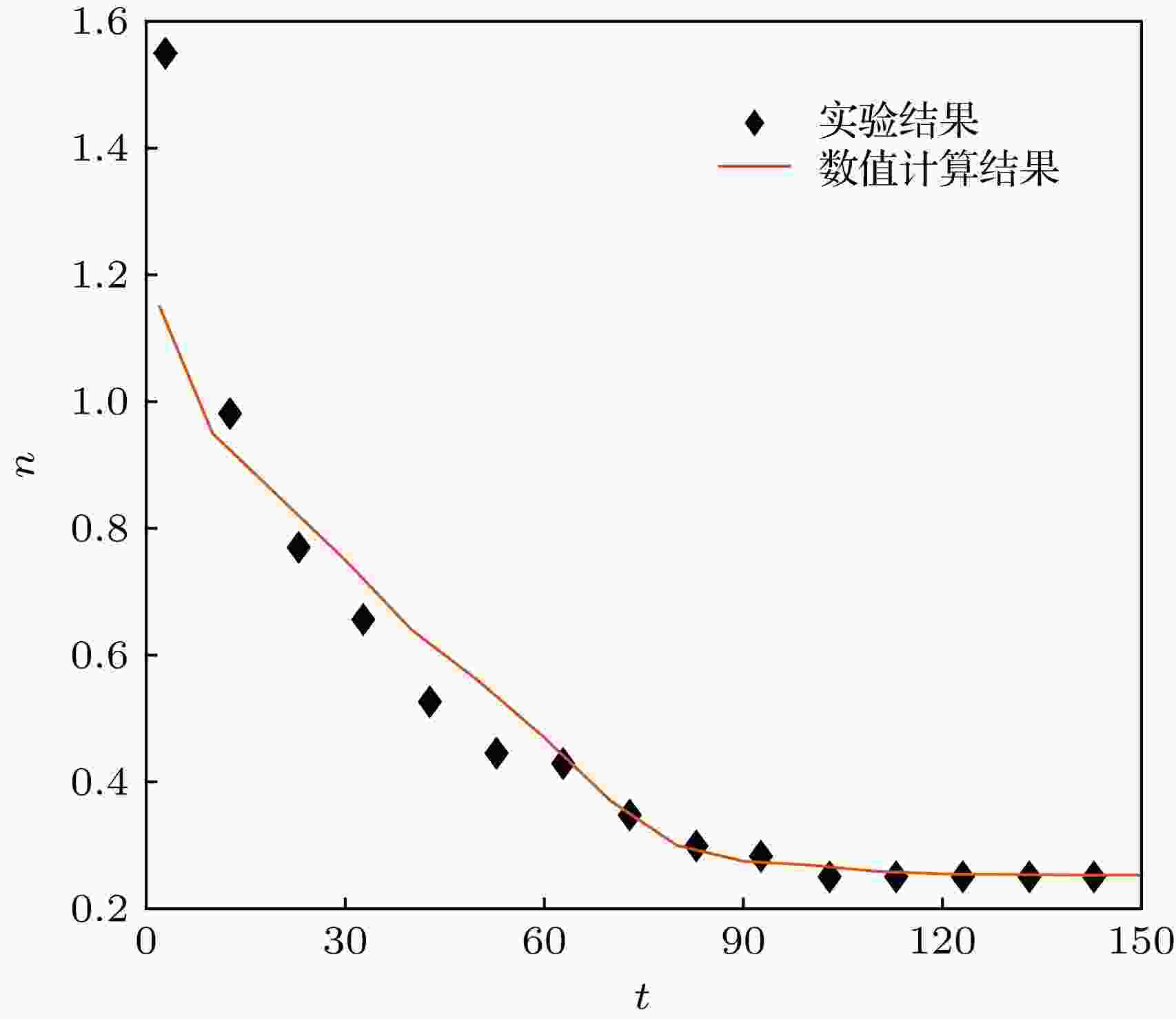

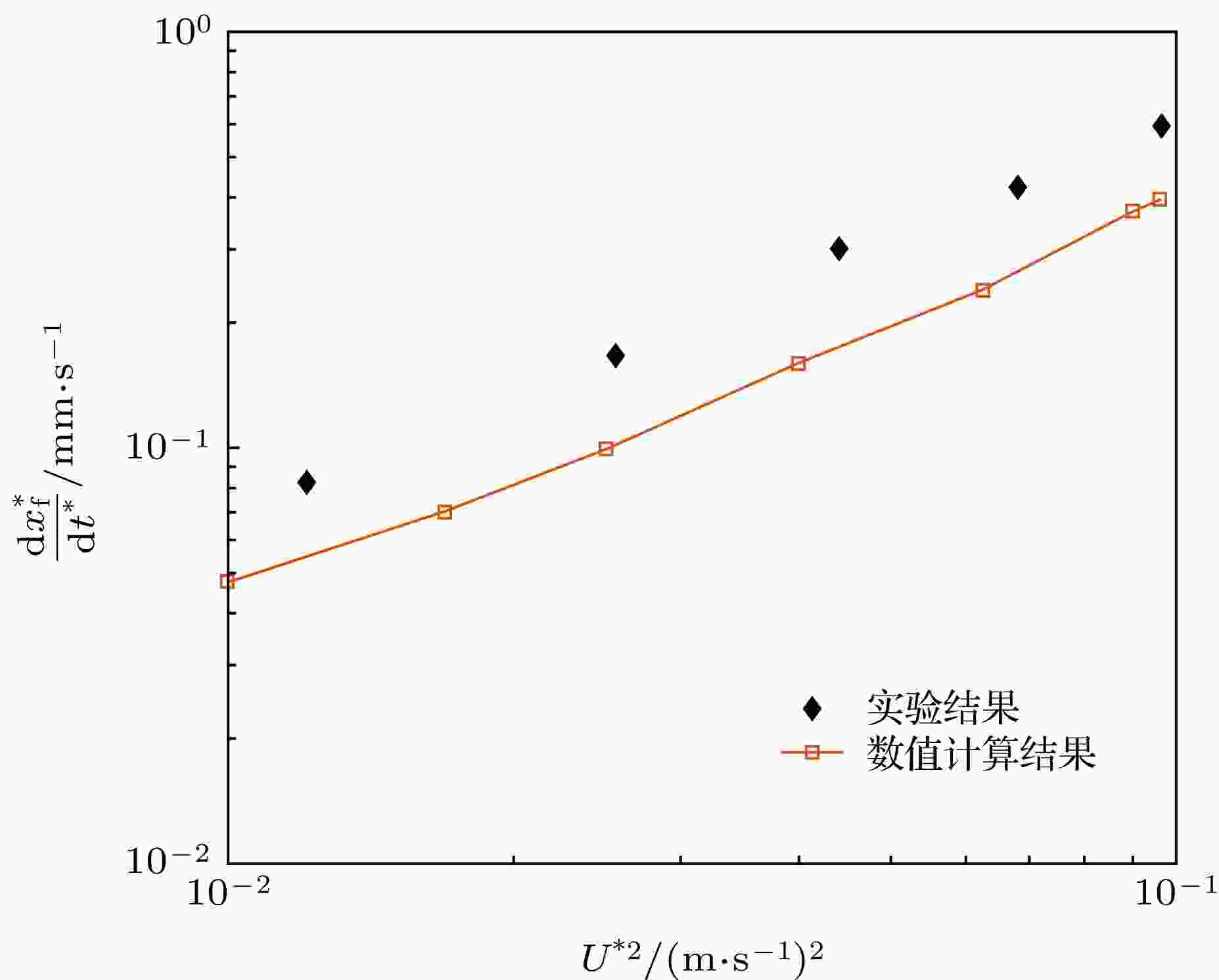

Rezk等[6]将μ* = 50 mPa﹒s的硅油液膜放置在LN基底上, 液膜在f * = 19.5 MHz, U * = 0.1 m/s的SAW作用下沿声波传播方向铺展, 其前缘位置与时间满足xf*~t*n的规律, 指数n从最初的1.55逐渐减小, 当时间t*超过110 s后, 该指数趋近于0.25, 如图5所示. 另外, Rezk等[7]又通过实验发现黏度为100 mPa﹒s的硅油液膜在频率为19.5 MHz的SAW作用下铺展时, 在对数坐标下, 液膜前缘的移动速度dxf */dt*随着振动速度幅值U *的平方的增大呈线性增加, 如图6所示. 当θ3/We = 0.01时, 本文中水膜的铺展过程与完全润湿硅油膜类似. 将有量纲化后的模拟结果与Rezk等在文献[6]中的实验结果比较, 总体趋势符合良好, 但幂指数n的值有微小差异(图5). 对比有量纲化后的数值计算结果与Rezk等在文献[7]中的实验结果, 发现模拟结果和实验结果的规律相同, 但硅油膜前缘移动速度大于水膜前缘的移动速度, 如图6所示. 造成速度不同的原因可能是虽然硅油膜的黏度大于水膜, 但硅油液膜的表面张力比水膜小, 而液膜的铺展速度随着表面张力的减小而加快[8].

图 5 漂移流主导时, 幂指数n随时间t*的变化与Rezk等[6]的实验结果的对比(液膜前缘位置与时间满足规律xf*~t*n)

图 5 漂移流主导时, 幂指数n随时间t*的变化与Rezk等[6]的实验结果的对比(液膜前缘位置与时间满足规律xf*~t*n)Figure5. Comparison between simulated and experimental[6] results for the variation of exponent n with dimensional time during the drift governed spreading process (the variation of the position of the front of the film with time accords to the power laws xf*~t*n).

图 6 漂移流主导时, 液膜前缘移动速度dxf*/dt*随U *2的变化与Rezk等[7]实验结果的对比

图 6 漂移流主导时, 液膜前缘移动速度dxf*/dt*随U *2的变化与Rezk等[7]实验结果的对比Figure6. Comparison between simulated and experimental[7] results for the variation of dimensional velocity dxf*/dt* with U *2 during the drift governed spreading process

2

3.2.毛细力与漂移流影响相当时液膜的铺展过程

为讨论毛细力与漂移流影响相当时含活性部分润湿液膜的铺展过程, 取

图 7 毛细力和漂移流作用相当, 考虑活性剂影响时水膜的铺展过程 (a)液膜厚度; (b)活性剂浓度; (c)液膜前缘xf与后缘xr; (d)液膜最大厚度hmax与铺展半径r

图 7 毛细力和漂移流作用相当, 考虑活性剂影响时水膜的铺展过程 (a)液膜厚度; (b)活性剂浓度; (c)液膜前缘xf与后缘xr; (d)液膜最大厚度hmax与铺展半径rFigure7. Spreading process when the equal effect of drift and the capillary stress is considered: (a) Film thickness; (b) surfactant concentration; (c) the position of the front xf and the rear xr of the liquid film; (d) maximal thickness and spreading radius of the liquid film.

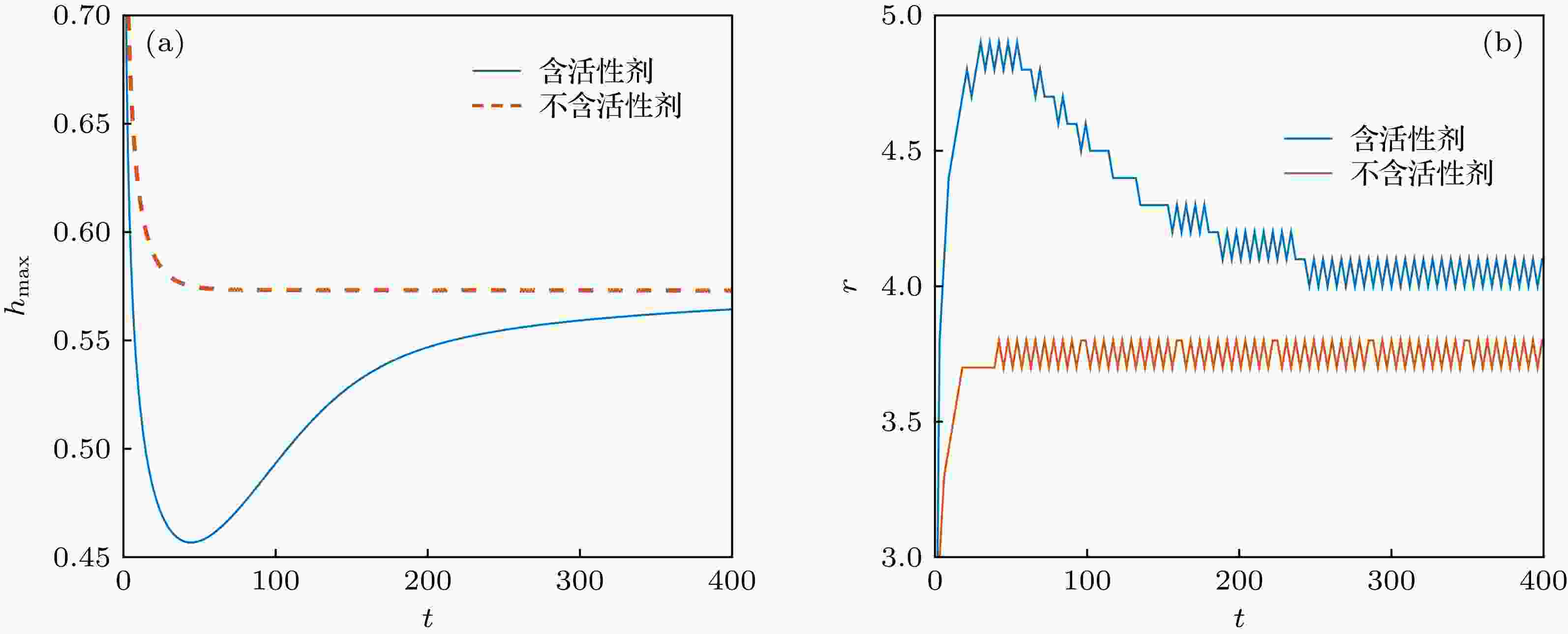

图8比较了其他参数取值相同, 考虑活性剂影响和不考虑活性剂影响两种情况下的液膜演化过程. 可以发现, 含活性剂液膜在第一阶段的铺展速度更快; 含活性剂液膜的最大厚度经历了先减小再增大最后达到平衡的3个阶段, 铺展半径则经历了先增大再减小最后平衡的三个阶段. 而不含活性剂液膜的最大厚度和铺展半径在整个演化过程分别呈单调减小和单调增大; 在同一时刻, 不含活性剂液膜的最大厚度的数值更大, 铺展半径更小, 且最大厚度达到最小值和铺展半径达到最大值的时刻更早.

图 8 考虑活性剂影响和不考虑活性剂影响的液膜演化过程对比 (a)液膜最大厚度; (b)液膜铺展半径

图 8 考虑活性剂影响和不考虑活性剂影响的液膜演化过程对比 (a)液膜最大厚度; (b)液膜铺展半径Figure8. Film spreading when both the capillary stress and the drift govern the dynamics of the film with (blue line) and without (orange line) considering the effect of surfactant: (a) Maximal thickness of the liquid film; (b) spreading radius of the liquid film.

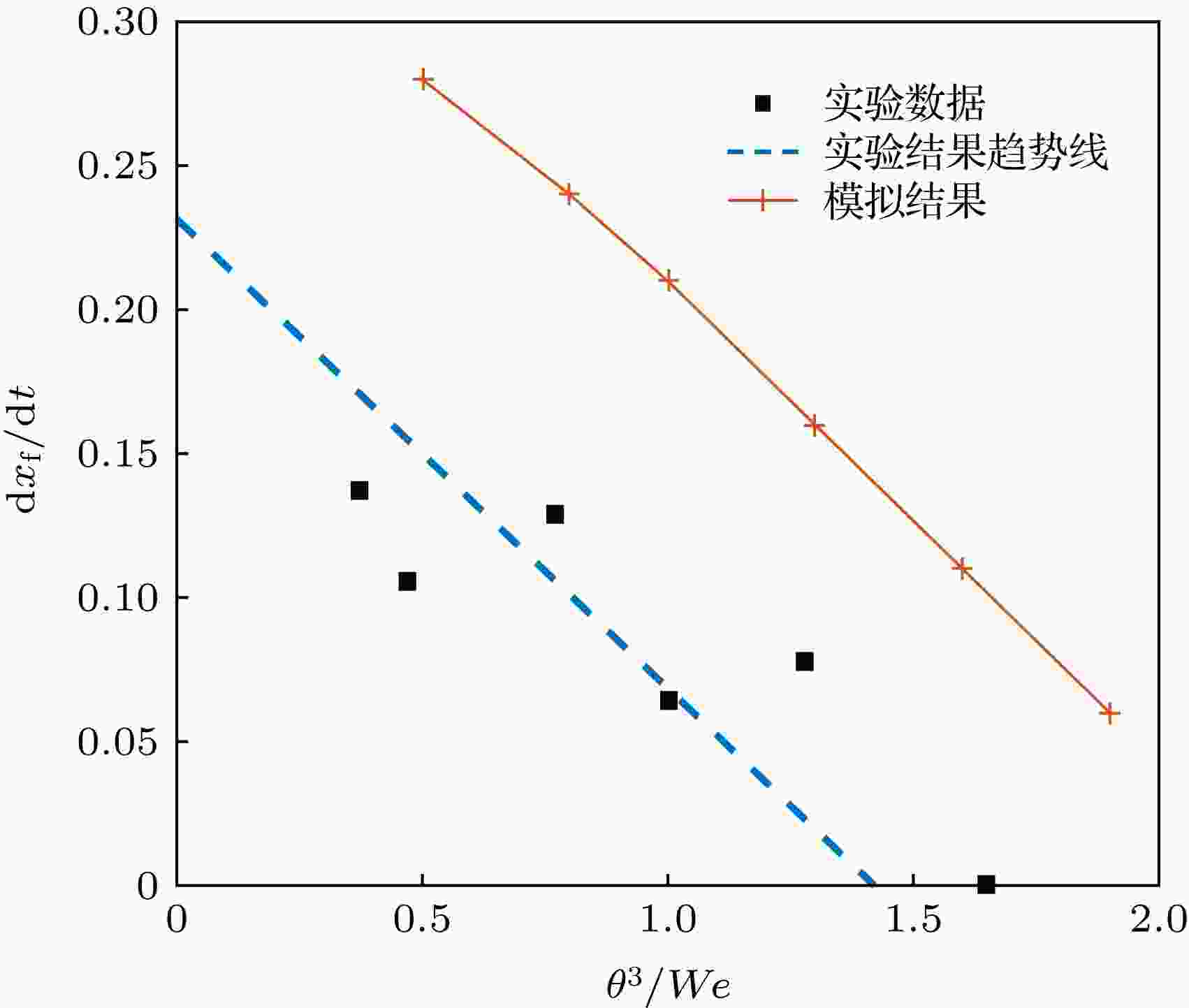

Altshuler和Manor[8]使用信号发生器和放大器向IDT施加正弦电压以产生频率为30 MHz的瑞利SAW, 观察含活性剂去离子水膜在SAW器件LN基底上的动力学特性, 发现水膜前缘的无量纲移动速度随着无量纲数θ3/We的增大呈线性减小. 对比本文模拟结果与Altshuler和Manor在文献[8]的实验结果, 发现两者趋势一致, 但模拟结果稍大于实验结果, 如图9所示. 这可能是如下原因所致: 第一, 计算中所用的声波振动强度、液膜高度等参数和实验无法一一对应; 第二, 实验中声波作用除了漂移流外还有声辐射压及Eckart流, 后两者是引起液膜逆流的主要因素[21], 虽然当液膜厚度较薄时声辐射压和Eckart流作用不显著, 但影响仍然存在; 第三, 本文建立的是二维模型, 和实际的三维物体存在一定偏差.

图 9 漂移流和毛细力作用相当时, 液膜前缘移动速度的模拟结果和文献[8]的实验结果对比

图 9 漂移流和毛细力作用相当时, 液膜前缘移动速度的模拟结果和文献[8]的实验结果对比Figure9. Comparison between simulated and experimental[8] results for the variation of velocity dxf/dt with θ3/We when both the capillary stress and the drift govern the dynamics of the film.

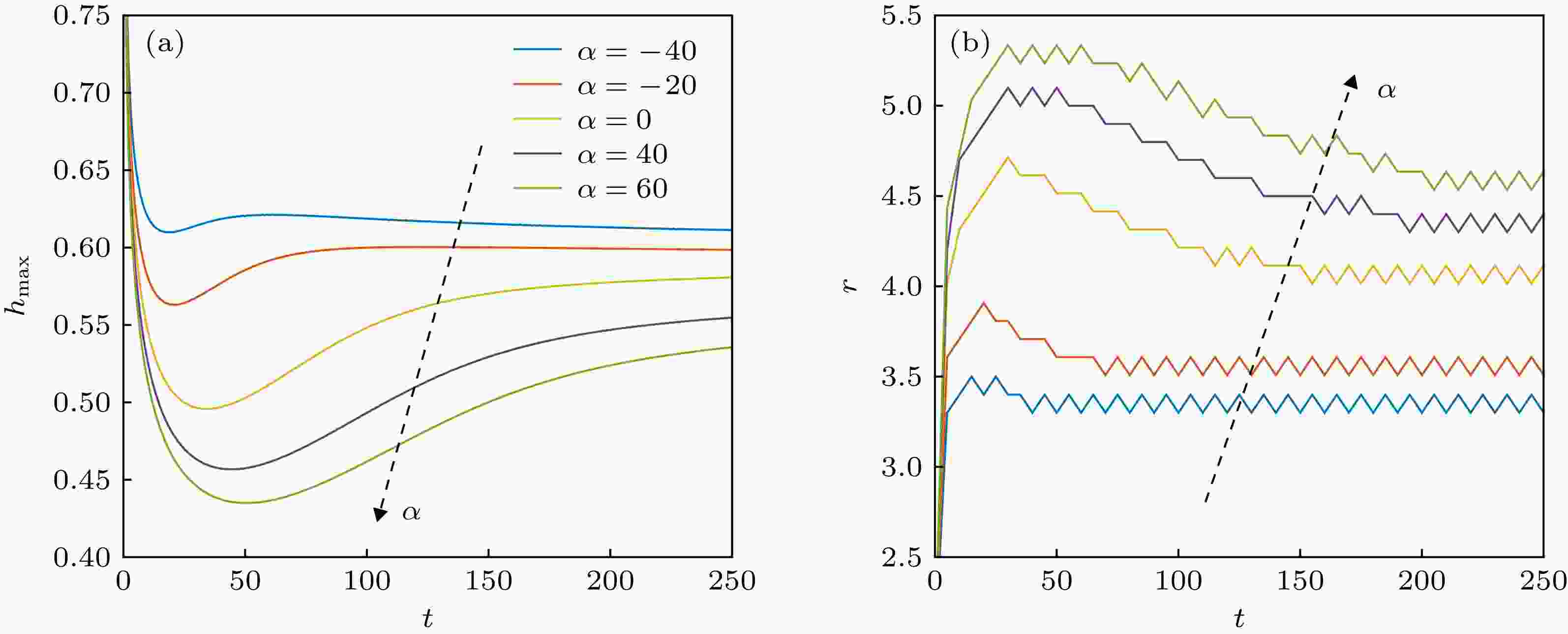

图10对比了Marangoni数M = 10, 分离压与活性剂浓度的相关系数α取不同值时的液膜铺展过程. α值越大, 活性剂对分离压的影响越强. 结果表明, 在同一时刻液膜的铺展程度与α值呈正相关关系; 在铺展过程的第一阶段和第二阶段, 最大厚度和铺展半径的变化速度随着α值的增大而加快. 这是因为由(9)式给出的分离压形式可知, 当h > hf /C = 0.2, 分离压Π < 0, 此时分离压对液膜总压力起正贡献作用, 促进液膜铺展. 而α值越大, Π绝对值越大, 分离压呈现的吸引效应也越强, 使得液膜的失稳性随着α值的增大而变强.

图 10 不同α下部分润湿薄液膜的铺展过程对比 (a)最大厚度; (b)铺展半径

图 10 不同α下部分润湿薄液膜的铺展过程对比 (a)最大厚度; (b)铺展半径Figure10. Evolution of partially wetting film with different values of α: (a) Maximal thickness of the liquid film; (b) spreading radius of the liquid film.

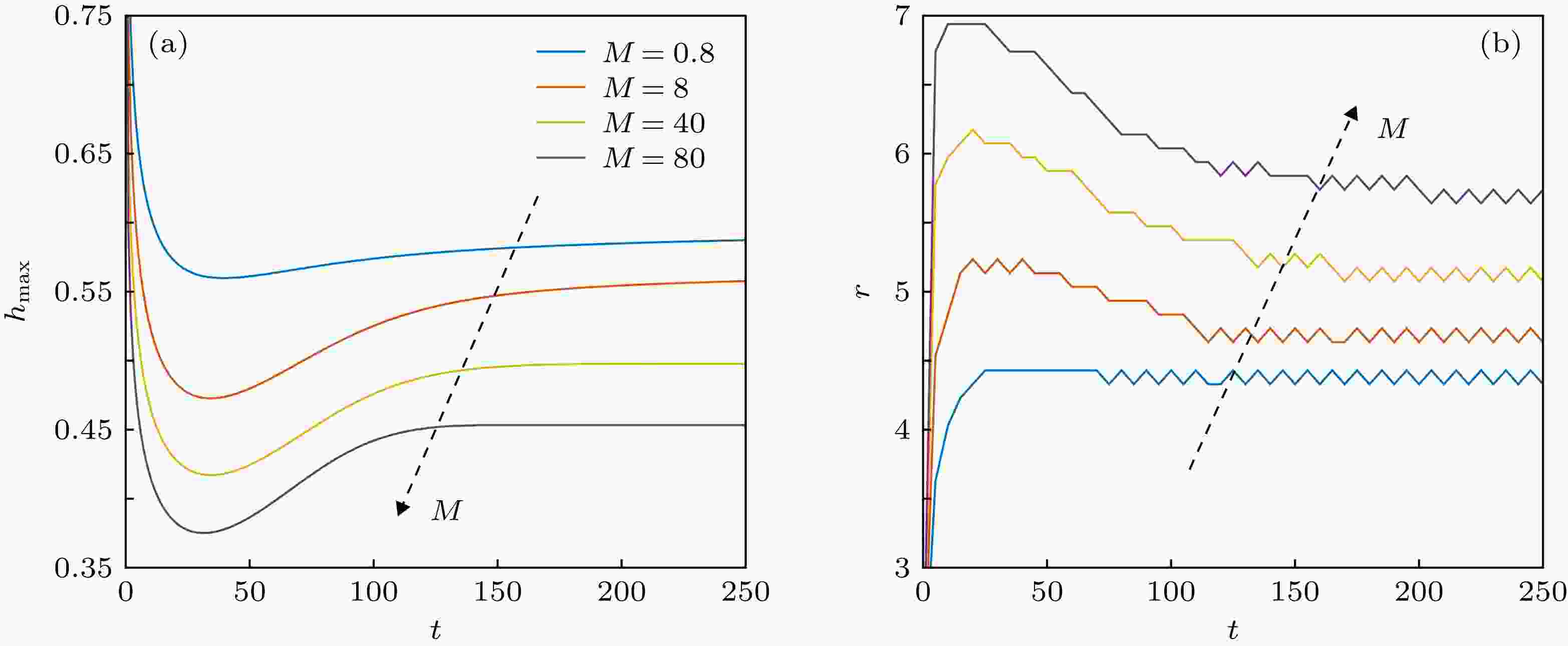

为进一步研究Marangoni效应的影响, 其他参数保持不变, 令α = 20, 改变M值, 液膜铺展过程如图11所示. 可以看出, M越大, Marangoni效应影响越大, 初始时刻液膜在Marangoni效应推动下铺展得越快, 最大厚度降低的程度和铺展半径扩张的程度越大. 到了第二阶段, 活性剂浓度分布趋于均匀, Marangoni效应减弱, 在毛细力约束下液膜最大厚度升高和铺展半径收缩的速度随着M值的增大而加快. 在平衡阶段, M值越大, 液膜形状与初始形状相差越大. 由此可见, 部分润湿液膜的稳定性随着M值的增大而减弱.

图 11 不同M下部分润湿薄液膜的铺展过程对比 (a)最大厚度; (b)铺展半径

图 11 不同M下部分润湿薄液膜的铺展过程对比 (a)最大厚度; (b)铺展半径Figure11. Evolution of partially wetting film with different values of M: (a) Maximal thickness of the liquid film; (b) spreading radius of the liquid film.

当θ3/We

当θ3/We = 1, 毛细力和漂移流共同主导铺展过程, 液膜铺展过程分为铺展、收缩和平衡三个阶段. 对比考虑活性剂浓度分布影响与不考虑活性剂影响的液膜铺展过程可知, 活性剂的存在加快了液膜的铺展速度, 但当Marangoni效应减弱, 毛细力作用逐渐显现, 含活性剂液膜经历了第二阶段的收缩过程, 因此需要更长的时间才能达到平衡状态.

在本文中, 分离压和Marangoni效应均促进液膜铺展. 当毛细力与漂移流共同主导铺展过程时, 在铺展过程的第一阶段和第二阶段, 液膜的铺展程度和α值、M值呈正相关关系, 最大厚度和铺展半径的变化速度随着α值、M值的增大而加快.

对于θ3/We