作为世界航空技术的最前沿阵地,美国的相关科研机构和厂商一直致力于研究新型的燃油箱防爆技术,以克服中空纤维膜应用的不足,例如冷却惰化技术[2]、吸附惰化[3]、耗氧型惰化[4],而耗氧型惰化由于其流程简单、效率高,被认为是下一代最可能得到实际应用的新型惰化系统,其代表性的技术有派克宇航公司的绿色催化惰化技术和霍尼韦尔公司的蒸发催化惰化技术[5-8]。2013年,美军成功地在UH-60(黑鹰)上进行了绿色惰化技术的试飞验证,也在美国联邦航空管理局(FAA)大西城实验室的环境模拟仓进行了全飞行包线模拟[9-10],并计划于2020年后向市场推广。

为了突破国外技术壁垒,南京机电液压工程研究中心和南京航空航天大学从2014年开始,率先在国内对新型惰化技术展开了研究,在国外绿色惰化技术的基础上,提出了一种3CIS惰化技术(low temperature Controllable oxygen Consumed Catalytic Inerting System),其原理是将油箱上部燃油蒸汽混合物预热后通入反应器,在催化剂的作用下,燃油蒸汽被氧化成水和二氧化碳,氧气被消耗,反应后的低氧含量气体再次被送入油箱上部,从而降低燃油箱气体中的氧含量,达到惰化的目的。

反应器作为3CIS系统核心部件,对惰化效率有很大影响。催化燃烧的反应器常见有固定床、蜂窝陶瓷载体、金属基载体几种[11],后两种的催化剂为一块整体,在载体中有许多微小通道,催化剂活性成分负载在通道上,接触面积大、催化效率高、压降低[12],但其设计难度大。固定床式反应器中填充有催化剂颗粒,结构简单、可靠性强,因此也被广泛使用,但是由于导热性差的非金属氧化物构成的催化剂载体之间为点接触,所以床层间的导热性差,可能会产生飞温现象。

与化学工业中反应器不同的是,后者通常工作在稳定工况下,高效率是其追求的主要指标,而产物的温度、设备的重量体积等则为次要指标。但是3CIS系统中,由于氧气在惰化过程中不断被消耗,燃油蒸汽浓度又与油箱温度和载油量有关,所以进口反应物组成在整个惰化过程中变化极大,为了消除对燃油箱的潜在安全隐患,因此保证反应器出口气体温度在燃油自燃温度以下是设计的主要指标,而重量和尺寸的要求也十分严格,但是对效率的追求则是次要指标。

由于反应器中存在催化反应、气体流动和传热等复杂因素的耦合,且3CIS系统中反应器尺寸较小,如果通过实验测量内部参数变化和温度分布难度和代价较大。随着计算机的发展,CFD作为一种有效科学的手段早已经广泛用于反应器的仿真。Benedettoa等[13]建立了二维的甲烷催化燃烧CFD模型,并耦合了流体流动与化学反应过程来讨论不同压力对反应速率、甲烷转化率以及反应器内温度的影响。Smith等[14]利用Fluent建立了低温水气变换反应固定床模型,对4种不同的化学反应动力学进行模拟,但是这些模拟中认为催化剂固相和气体始终处于热平衡状态,这与实际过程存在一定差异。Gao等[15]对固定床反应器中流动行为及一氧化碳生成草酸二乙酯(DEO)的催化反应进行模拟研究,并采用两温度多孔介质模型,结果表明预测结果与实验重合度较热平衡模型高。

本文首先通过实验测量了催化剂反应速率随温度和物料浓度的变化关系,基于阿伦尼乌斯关系式回归出相关系数,然后通过用户自定义变量(UDS)添加固相能量方程,用户自定义函数(UDF)添加催化反应,采用多孔介质两温度模型对3CIS系统中的反应器在不同燃油蒸汽浓度、不同流速下的内部温度分布、出口产物组成、反应器效率等进行了模拟分析。

1 催化剂性能测试实验 催化剂的性能需要通过实验的方式进行测定,图 1给出了实验流程图,采用微量注射泵将燃油注入混合器中,通过调整3种气体的流量,来调节反应气体的浓度,并在混合器中与燃油混合,在加热器中将其温度调整至所需的温度后进入石英反应器,反应后的产物通过离子火焰检测器和气相色谱来检定其成分。

|

| 图 1 催化剂性能测试实验 Fig. 1 Catalyst performance test experiment |

| 图选项 |

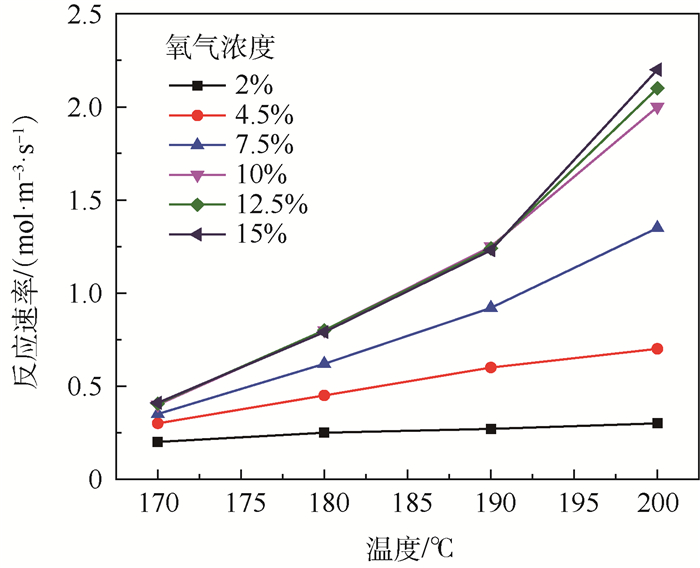

在石英反应器内,催化剂的装填量为5mL,反应气体流量为5000mL/min,空速为60000h-1, 压力为常压,RP-3浓度保持0.48%,改变氧气浓度为2%、4.5%、7.5%、10%、12.5%和15%,分别测试反应温度为170、180、190和200℃时的反应速率。由于催化剂用量非常少,反应器直径很小,可认为不存在纵向和横向的温度梯度和反应物的浓度梯度,测试结果如图 2所示,当氧气浓度低于10%时,反应速度与氧气浓度呈近似线性关系,当氧浓度高于10%时,反应速率与氧气浓度几乎无关。

|

| 图 2 不同氧气浓度下反应速率随温度变化 Fig. 2 Variation of reaction rate with temperature at different oxygen concentrations |

| 图选项 |

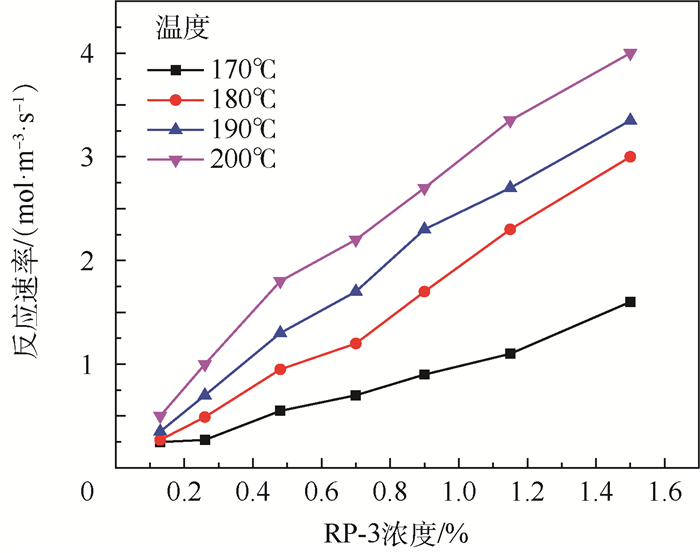

控制氧气浓度为10%,调整RP-3浓度为0.13%、0.26%、0.48%、0.7%、0.9%和1.5%,测试结构如图 3所示,从图中可见,在实验温度范围内反应温度为170、180、190和200℃时的反应速率随燃油浓度增加而线性上升,属一级依赖关系。

|

| 图 3 不同温度下反应速率随RP-3浓度变化 Fig. 3 Variation of reaction rate with RP-3 concentration at different temperatures |

| 图选项 |

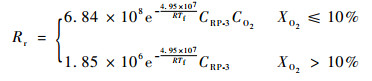

采用阿伦尼乌尼斯公式,联立图 2和图 3数据求出活化能、指数前因子,得到反应动力学方程为

| (1) |

式中:CRP-3为RP-3的物质的量浓度;CO2为氧气的物质的量浓度;XO2为氧气体积分数;Rr为RP-3的反应速率;R为理想气体常数;Tf为气相温度。

2 物理模型及控制方程 2.1 物理模型 反应器结构和尺寸如图 4所示,内部空间分为3个部分,其中中间为颗粒状催化剂随机堆积而成的催化床层。

|

| 图 4 催化反应器结构 Fig. 4 Catalytic reactor structure |

| 图选项 |

从燃油箱中抽出的燃油蒸汽混合物被加热后进入反应器在催化床层中发生化学反应生成水蒸气和二氧化碳,并释放热量。RP-3燃油其氢质量分数为14.46%,分子式可简化为C7.12H14.16,分子量为141g/mol, 其化学反应方程为

| (2) |

燃烧热值为43.53MJ/kg。反应器内部主要参数由表 1列出。

表 1 反应器催化床主要参数 Table 1 Main parameters of reactor catalytic bed

| 参数 | 数值 |

| 比热容/(J·kg-1·K-1) | 600 |

| 密度/(kg·m-3) | 2800 |

| 导热系数/(W·m-1·K-1) | 0.16 |

| 直径/mm | 3.5 |

| 孔隙率 | 0.38 |

表选项

2.2 控制方程和边界条件 本研究中,对反应器模型提出以下几点假设。

1) 由于催化剂颗粒的直径很小,将反应器催化床孔隙率视为常值,并且催化剂内化学性质均一,将模型简化为拟均相模型。

2) 催化床为多孔介质,添加动力阻力项。

3) 反应气体为不可压缩气体,适用理想气体方程。

4) 由于化学反应发生在催化剂颗粒表面以及内部孔隙中,认为化学反应热全部由固相吸收,通过气固相传热达到平衡。

5) 采用气-固相局部热平衡,在多孔介质中添加固体能量方程和热传递方程。

6) 反应物的体积力对流场分布影响小,因此可忽略不计。

在仿真中采用Fluent 17.0多孔介质模型来简化反应器床层复杂无规律的空隙通道,实际上是给气体添加额外的动量源项来表征催化剂颗粒给气体带来的阻碍作用。采用UDS在多孔介质区域添加固相能量方程,化学反应通过UDF给对应的组分添加质量源项表征化学反应中各组分浓度的变化,化学反应热以能量源项形式添加给固相能量方程,并通过传热作用将热量传递给气相。以下为多孔介质区域主要控制方程。

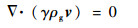

气相质量守恒:

| (3) |

式中:γ为催化床孔隙率;ρg为气相密度;v为气体速度。

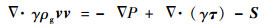

气相动量方程为

| (4) |

式中:τ为剪切应力;P为气相压力;S为动量源项,表达式为

| (5) |

式中:μg为气体动力黏度;dp为催化剂颗粒直径。

气相状态方程为

| (6) |

式中:Yi为气相第i组分质量分数;Mi为气相第i组分摩尔质量。

组分运输方程为

| (7) |

式中:Ri为第i组分的质量源项;Nr为组分的序号;Ji为气相第i组分的质量扩散:

| (8) |

其中:Di, m为气相第i组分质量扩散系数;μt为湍流黏度;Sct为湍流施密特数。

气相能量方程为

| (9) |

式中:Ef为气体能量;kf为气相导热系数;Ts为固相温度;Cp.g为气相比热容;hi为气相第i组分焓变;hv为气固相对流传热系数。

固相能量方程为

| (10) |

式中:ρs为固相密度;ks为固相导热系数;ΦR为化学反应放热;Cp·s为固定相比热容。

气固相对流传热系数为

| (11) |

式中:Db为反应器管径;Re为雷诺数;Nur为努塞尔数;Pr为普朗特数;kg为气相导热系数。

Guardo等[16]在Fluent 6.0平台上使用5种不同的湍流模型:Spalart-Allmaras模型, k-ω模型, 标准k-ε模型, Realizable k-ε模型和RNG k-ε模型来研究湍流模型对固定床壁面传热的影响,研究表明使用Spalart-Allmaras模型更真实反映气体在复杂的床层间流动情况。湍流方程为

| (12) |

式中:

在入口处使用质量流量入口边界条件,规定了入口气体的质量流量、温度、各组分摩尔分数、压力,出口采用压力出口边界条件。

壁面条件采用对流热传导边界条件,认为惰化系统中环境温度为40℃,反应器外壁面对流传热系数为50W·m-2·s-1。

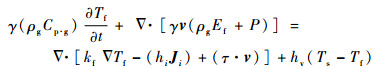

3 仿真结果与分析 3.1 网格无关性验证 反应器采用轴对称模型,将三维模型简化为两维。为了证明网格的数量满足仿真要求,分别采用5套不同网格来计算气体通过反应器产生的压降,结果如图 5所示。75×150网格数量已满足要求,因此采用此数量网格进行仿真。

|

| 图 5 网格数量与反应器压降关系 Fig. 5 Relationship between number of grids and reactor pressure drop |

| 图选项 |

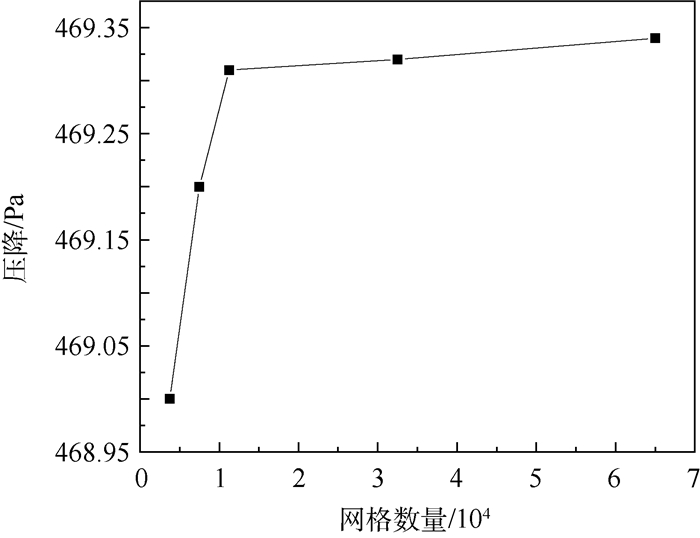

3.2 反应器静态特性 改变反应器进口氧气浓度与RP-3浓度,固定气体流速为1m/s,反应温度为210℃,得到不同操作条件下的RP-3转化率,如图 6所示。由图 6可知,在相同RP-3浓度下,增大氧气浓度,转化率也随之增加,当氧气浓度大于某个值时,转化率不再随着氧气浓度增加而增加(将这个值命名为氧浓度饱和值)。在RP-3浓度为0.13%~0.48%条件下,氧浓度饱和值大约在12%左右,而随着RP-3浓度增加,氧浓度饱和值会增加。在小于不同RP-3浓度对应饱和值的氧气浓度区间内,如图中氧气浓度为6%~10%时,对于相同氧浓度值,增加RP-3浓度会降低转化率;而在大于RP-3浓度对应饱和值的氧气浓度区间内,有相反的特性。

|

| 图 6 RP-3转化率与反应物浓度关系 Fig. 6 Relationship between RP-3 conversion rate and reactant concentration |

| 图选项 |

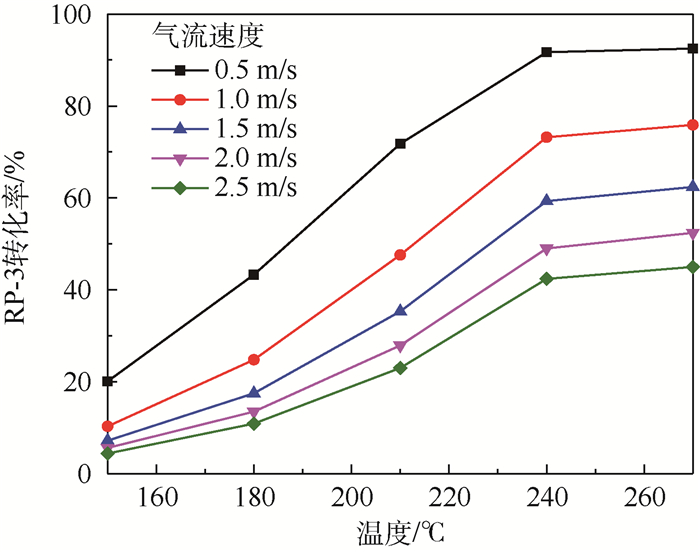

固定RP-3浓度为0.26%,氧气浓度为15%,改变温度与气体流速得到图 7数据。可知在不同气体流速下,随着温度增加转化率增加率不同。流速较小时温度对转化率的促进作用要强于流速较大时;RP-3转化率随反应温度增加而增加,当反应温度在240℃以上时,RP-3转化率增加缓慢甚至几乎不变,由于催化剂设计时希望最佳工作温度不超过200℃左右且反应动力学方程主要由170~200℃工况下的实验数据拟合,对于阿伦尼乌斯公式拟合的反应动力学方程其仿真结果在温度较高时误差有所增大,因此其表现为反应当温度远离200℃时,温度对化学反应的促进作用衰减。

|

| 图 7 不同气流速度下RP-3转化率与温度关系 Fig. 7 RP-3 conversion rate versus temperature at different gas velocities |

| 图选项 |

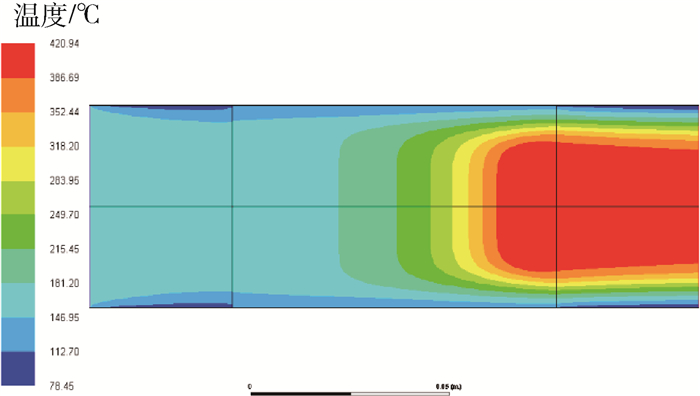

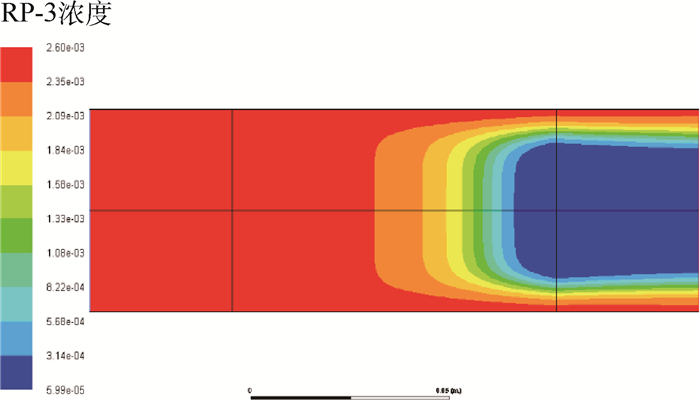

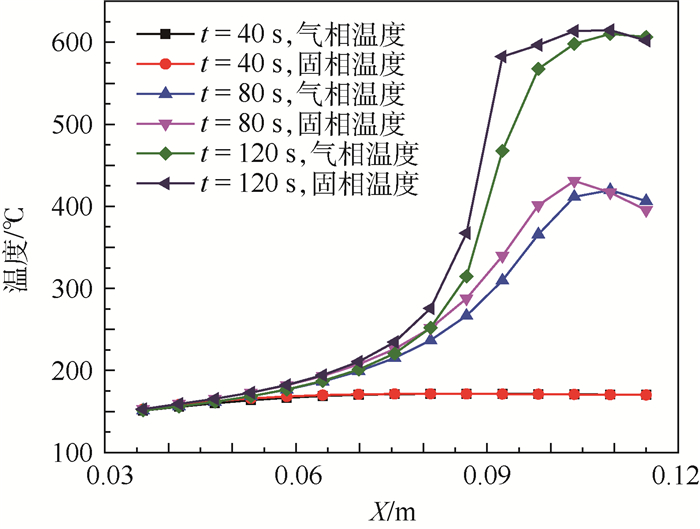

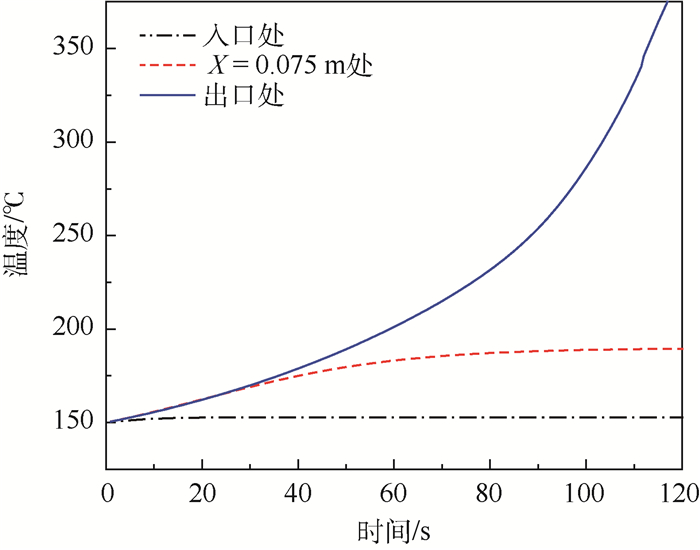

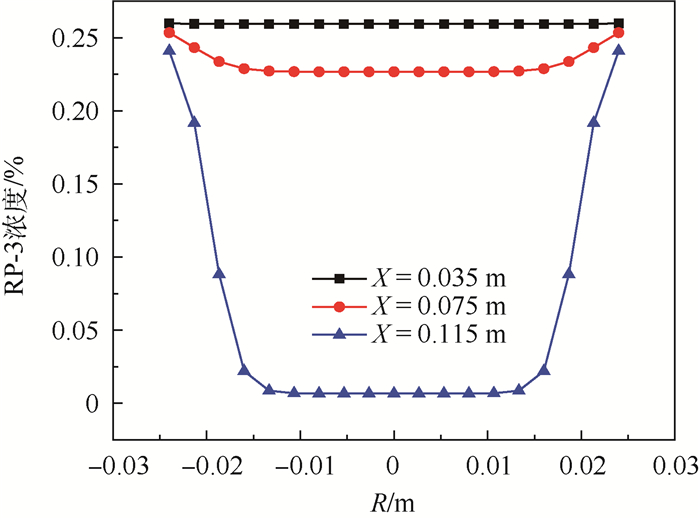

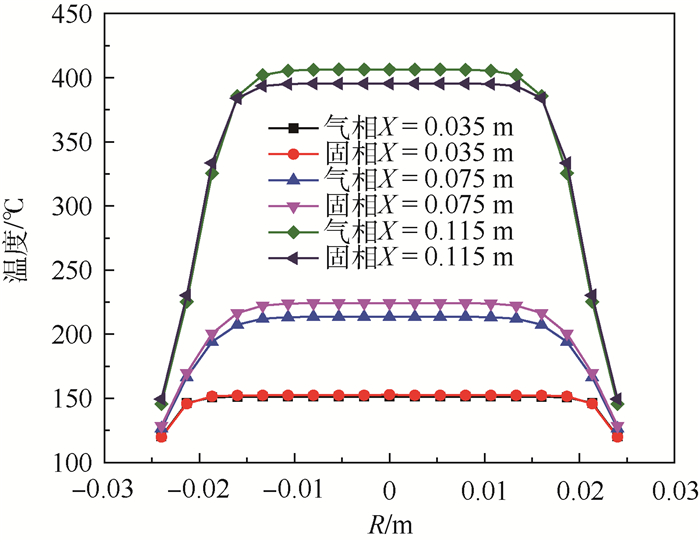

3.3 反应器内温度及各组分浓度动态特性 假设进入反应器的燃油蒸汽混合物被预热到150℃,赋予反应器初始温度150℃,RP-3浓度为0.26%, 氧气浓度为15%,气体流速为1m/s,研究反应器被充分预热后其内部气-固相温度及RP-3浓度变化过程。图 8和图 9分别给出了反应器在80 s时刻的气体温度云图以及RP-3浓度云图。图 10出了t=40, 80, 120 s时刻对应的催化床轴向气固温度。图 11给出了3个时刻的RP-3浓度沿反应器轴向变化曲线。图 12、图 13分别给出了0~120 s时间内催化床3个截面的气相平均温度及RP-3浓度变化曲线。

|

| 图 8 t=80s时刻反应器内气体温度云图 Fig. 8 Gas temperature contour in reactor at t=80s |

| 图选项 |

|

| 图 9 t=80s时刻反应器内RP-3浓度云图 Fig. 9 RP-3 concentration contour in reactor at t=80s |

| 图选项 |

|

| 图 10 不同时刻催化床轴线处温度分布 Fig. 10 Temperature distribution at axis of catalytic bed at different moments |

| 图选项 |

|

| 图 11 不同时刻反应器轴线处RP-3浓度分布 Fig. 11 RP-3 concentration distribution at reactor axis at different moments |

| 图选项 |

|

| 图 12 不同截面处气相温度随时间变化 Fig. 12 Variation of gas phase temperature at different cross-sections with time |

| 图选项 |

|

| 图 13 不同截面处RP-3平均浓度随时间变化 Fig. 13 Variation of average concentration of RP-3 at different cross-sections with time |

| 图选项 |

由图 10和图 11可以看出,由于反应热被固相吸收,固相温度大于气相温度。40s时刻由于催化床温度较低,反应较为缓慢,RP-3转化率低; 到了80s时刻反应加剧,温度沿着床层迅速增加,轴线上的RP-3被完全消耗,热点位于催化床后端;120s时刻,由于反应器催化床的导热性差,催化床后端温度持续上升,催化床前后温差巨大。由图 12得出反应器出口温度在80s后增加迅速,出现飞温现象。由图 13可以看出,反应器在X=0.075m处转化率一直处于较低水平,即反应器只有后半段工作效率高。

图 14和图 15给出了t=80s时刻不同轴向处的RP-3浓度和径向温度分布。可以发现靠近反应器外壁处,由于边界的黏性作用以及外壁自然对流对热量的损失,加之催化床的导热性差,温度难以向壁面传递,造成中心处的温度远高于靠近外壁处;不均匀的温度又造成RP-3浓度在径向上有巨大差异。由图 15可知,化学反应主要发生在靠近反应器轴线的位置。

|

| 图 14 t=80s时刻催化床不同轴向处RP-浓度 Fig. 14 RP-3 concentration in different axial positions of catalytic bed at t=80s |

| 图选项 |

|

| 图 15 t=80s时刻催化床不同轴向处径向温度 Fig. 15 Radial temperature in different axial positions of catalytic bed at t=80s |

| 图选项 |

4 结论 通过UDS添加固相能量方程,以UDF源项形式添加化学反应的方式,以多孔介质模型来代替复杂的颗粒催化床,建立了气-固耦合传热的反应器,对耗氧惰化系统中的反应器进行仿真,得出以下结论。

1) 当达到氧浓度饱和值,增加氧气浓度将不对RP-3转化起促进作用;在小于氧浓度饱和值的氧气浓度区间内,RP-3浓度越大,转化率越低,在大于氧浓度饱和值的氧气浓度区间内,RP-3浓度越小,转化率越低。

2) 反应过程中,热点位于靠近催化床出口位置,随着时间推移,RP-3转化率迅速增加,因此不采取额外的冷却措施,反应器将飞温。

3) 化学反应主要发生在反应器的后半段,且靠近反应器轴线处,使催化床的温度均匀分布对提高反应器效率有重要意义。

本文将反应器作为独立的对象,未充分与惰化系统联系且反应器有飞温现象,因此后续工作将重点解决飞温现象,并与系统联系起来展开进一步研究。

参考文献

| [1] | 刘卫华, 冯诗愚. 飞机燃油箱惰化技术[M]. 北京: 科学出版社, 2018: 2-3. LIU W H, FENG S Y. Aircraft fuel tank inerting technology[M]. Beijing: Science Press, 2018: 2-3. (in Chinese) |

| [2] | ALANKAR G. Method and system for making a fuel-tank inert without an inert gas[J]. SAE International Journal of Aerospace, 2009, 2(1): 75-82. DOI:10.4271/2009-01-3134 |

| [3] | VANSANT E F.Gas separation technology[M]. Amsterdam: Elsevier, 1990. |

| [4] | 王明波, 邵垒, 潘俊, 等. 耗氧型燃油箱惰化技术历史和现状[J]. 航空科学技术, 2016, 27(7): 1-7. WANG M B, SHAO L, PAN J, et al. History and current status of oxygen consumption based fuel tank inerting technology[J]. Aeronautical Science & Technology, 2016, 27(7): 1-7. (in Chinese) |

| [5] | JOHNSON R W, ZAKI R, YATES S F.Advanced carbon dioxide fuel tank inerting system: US2008128048A1[P]. 2008-06-05. |

| [6] | LIMAYE S, KOENIG D.Catalytic reactive component reduction system and methods for the use thereof: US2008019376 A1[P]. 2008-08-21. |

| [7] | LIMAYE S Y, ROBERTSON S, KOENIG D, et al.Reactive component reduction system and methods for the use thereof: US7896292B2[P]. 2011-03-01. |

| [8] | ROBERT J R, MORRIS W, MILLER J, et al.Fuel de-oxygenation and aircraft thermal management: AIAA-2006-4027[R]. Reston, VA: AIAA, 2006. |

| [9] | STUART R.WESLEY J, DONALD K, et al.Development of green on-board inert gas generation system (GOBIGGSTM)[EB/OL]. (2007-03-21)[2019-01-17]. http://www.fire.tc.faa.gov/2007conference/files/Fuel_Tank_Safety/ThursPM/LimayeGOBIGGS/LimayeGOBIGGSABs.pdf. |

| [10] | STUART R.Announces successful FAA testing of its fuel tank safety system, to prevent TWA 800 type explosions[EB/OL]. (2007-05-15)[2019-01-17]. http://www.phyre.net/uploads/3/7/5/7/37579581/phyre_faa_testing_press_release.pdf. |

| [11] | CHENG S H, CHENG Z C, NAN C Y, et al. Research progress in catalytic combustion of volatile organic compounds[J]. Modern Chemical Industry, 2015, 35(6): 57-61. |

| [12] | 卢泽湘, 范立维. 金属基整体式催化剂的研究进展[J]. 广州化工, 2010, 38(6): 9-12. LU Z X, FAN L W. Research progress of metal-based monolithic catalysts[J]. Guangzhou Chemical Industry, 2010, 38(6): 9-12. DOI:10.3969/j.issn.1001-9677.2010.06.004 (in Chinese) |

| [13] | BENEDETTOA A D, LANDI G, SARLI V D, et al. Methane catalytic combustion under pressure[J]. Catalyst Today, 2012, 197: 206-213. DOI:10.1016/j.cattod.2012.08.032 |

| [14] | SMITH R J B, MURUGANANDAM L, SHEKHAR S M. CFD analysis of low temperature water gas shift reactor[J]. Computer & Chemical Engineering, 2011, 35(12): 2646-2652. |

| [15] | GAO X, ZHU Y P, LUO Z H, et al. CFD modeling of gas flow in porous medium and catalytic coupling reaction from carbon monoxide to diethyl oxalate in fixed-bed reactors[J]. Chemical Engineering Science, 2011, 66(23): 6028-6038. DOI:10.1016/j.ces.2011.08.031 |

| [16] | GUARDO A, COUSSIRAT M, LARRAYOZ M, et al. CFD flow and heat transfer in nonregular packings for fixed bed equipment design[J]. Industrial & Engineering Chemistry, 2004, 43(22): 7049-7056. |