在化学氧化法中,含六价铬的铬酸盐法可获得具有自修复性的氧化膜[7],有效防止铝合金表面局部腐蚀的发生,因而成为航空领域中使用最广泛的处理技术[8]。由于六价铬对人体和环境的危害,近年来, 代铬元素(如Mn、Zr、Mo、Ti、Ce等)被广泛研究[9-12]。尽管一些成果已经开始投入商业化生产,但至今没有一种产品能够满足航空领域严格的要求[13]。因此,为了保证氧化膜的性能,在氧化膏的制备过程中选用六价铬作为氧化剂,氟化氢铵作为活化剂,同时添加硼酸、磷酸氢二铵以改善膜层质量,并选用调节剂控制膏体的黏度。

2024-T3铝合金因其优异的机械性能和高比强度而常作为航空结构材料[14],但Cu、Mg等元素的存在使得合金易于发生局部腐蚀(如点蚀)[15-16]。虽然铝合金在大气环境中会自动生成厚度为0.4~5 nm的天然氧化膜,但这层氧化膜结构松散,耐蚀性较差[17]。此外,由于膜层的润湿性能差,涂层与氧化膜层的结合强度小,导致涂层更易脱落,探索化学氧化处理方法以提高膜层的润湿性和结合力成为铝合金蒙皮处理的重要目标[2]。因此,本文以2024-T3铝合金为研究对象,将氧化膏处理表面与化学液处理及未氧化表面进行比较研究,通过SEM、EDS、点滴、电化学、接触角及拉伸剪切测试分析了表面膜层形貌、成分、结构、润湿性对耐蚀性及粘接性能的影响,为铝合金蒙皮的氧化处理提供理论与实践帮助。

1 实验 1.1 实验材料 实验材料为已除包铝的2024-T3铝合金,其化学成分(质量分数)为3.8%~4.9% Cu,1.2%~1.8% Mg,0.5% Si,0.5% Fe,0.3%~0.9% Mn,0.3% Zn,0.15% Ti,0.1% Ni,余量为Al。试样尺寸为50 mm×20 mm×2 mm,打磨除油后使用常温条件40 g/L NaOH溶液去除氧化层,质量分数10%的HNO3溶液出光[18]。前处理后分别采用氧化膏和氧化液氧化处理。

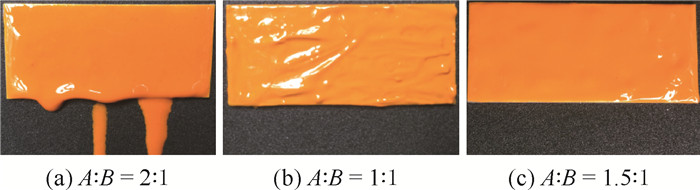

1.2 氧化处理 氧化膏的组成如表 1所示,调制过程中首先将药品研磨至粉状,逐步加入调节剂搅拌成均匀膏体。图 1为不同调节剂配比下的氧化膏涂覆在垂直试样表面的状态。氧化处理时在试样表面涂抹氧化膏,10~30 ℃下静置1~5 min后冲洗晾干。为了考察氧化膏的成膜特性,选用阿洛丁化学氧化液作为比照,氧化温度和时间分别为30 ℃和2 min。

表 1 氧化膏的成分 Table 1 Composition of oxidising paste

| 组分 | 三氧化铬 | 氟化氢铵 | 磷酸氢二胺 | 硼酸 | 调节剂A | 调节剂B |

| 质量分数/% | 10~12 | 1~2 | 1~2 | 1 | 45~55 | 30~40 |

表选项

|

| 图 1 不同含量调节剂(A/B)下的氧化膏涂覆在垂直试样表面的状态 Fig. 1 Oxidising paste with different content of modifier (A/B) on surface of vertically placed samples |

| 图选项 |

1.3 性能表征

1.3.1 形貌及组成分析 采用Zeiss 550P型扫描电子显微镜及能谱仪考察试样的表面形貌及化学元素组成。使用KH-7700三维数字显微镜观察试样表面3D形貌。

1.3.2 耐蚀性分析 采用点滴测试检验氧化膜的耐蚀性[19]。点滴液由2 g NaOH,12.5 mL丙三醇加去离子水稀释至50 mL配制而成。点滴前在试样表面画若干直径约7 mm的圈,滴入点滴液并启动秒表,用5~10倍放大镜观察点滴液内的气泡,第1个气泡产生的时间即为该试样的点滴时间,时间越长表明耐蚀性能越好。每种试样的点滴时间取8个数据的平均值。所有试样均在氧化处理3 h后测试。

电化学测试(极化曲线、交流阻抗)采用上海辰华CHI660B型工作站。三电极体系中电解液为30 ℃质量分数3.5%NaCl溶液,参比电极为饱和甘汞电极(SCE),辅助电极为铂片,工作电极为面积1 cm2的试片。极化曲线的电位扫描速度为1 mV/s,交流阻抗的频率范围为105~10-2 Hz,测试信号幅值为10 mV。

1.3.3 结合力分析 接触角测试采用德国DSA20测试仪。测试温度和湿度分别为25 ℃,30%±5%。测试时将试样置于样品台上并使用注射器在其表面滴上测试液(4 μL)。3 s后记录液滴的形状并计算液滴基线和边界切线的角度。

采用胶粘剂拉伸剪切强度测定方法[20]考察铝合金表面的粘接性能。实验设备为Instron8871液压伺服机。胶粘剂为北京航空材料研究院生产的SY-23B双组分环氧胶。

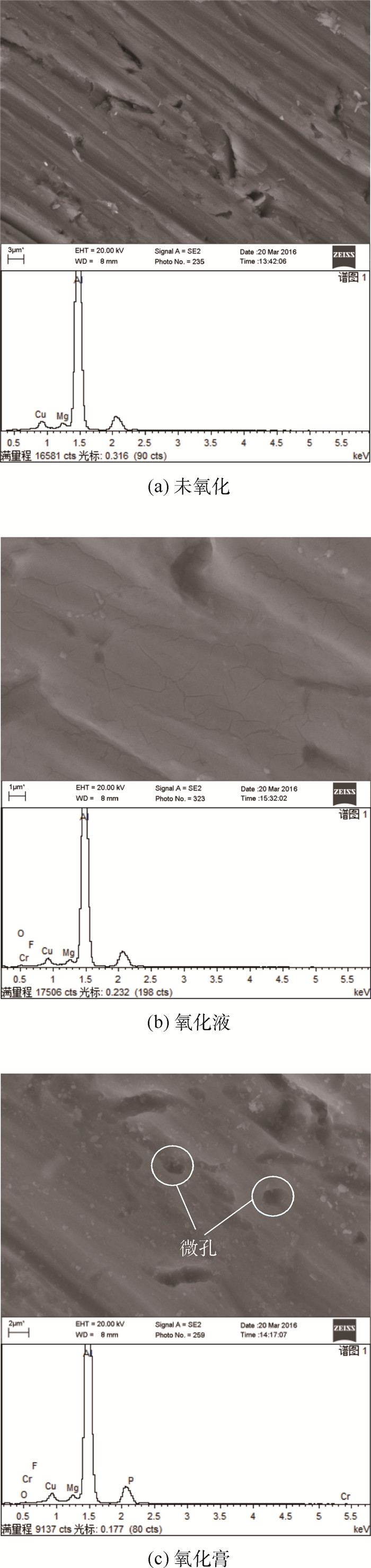

2 结果和讨论 2.1 氧化膜结构和成分分析 图 2为3种处理方式下试样的SEM照片及对应区域的EDS谱图。从照片中可看出,未氧化试样由于表面自然氧化膜太薄,呈现出打磨后铝基材的形貌。与未氧化试样相比,氧化试样表面打磨痕迹不明显,说明表面覆盖一层平整均匀的氧化膜。其中,氧化膏处理试样表面布满许多“微孔”。根据Zhang等[21]的研究,新生成的氧化膜如同凝胶状附着在基材上,在随后干燥的过程中由于膜层内部的拉力而收缩,最终在表面形成微孔。此外,从能谱及表 2可看出未氧化试样表面元素为Al、Cu、Mg,即2024铝合金基材主要元素。经氧化处理后试样表面增加了O、F、Cr等元素。因此,氧化过程中包括膜的生成和溶解:

|

| 图 2 3种处理试样表面的SEM照片及对应区域的EDS谱图 Fig. 2 SEM photographs and EDS spectra in corresponding areas on samples' surface under three different treatments |

| 图选项 |

表 2 3种不同处理下试样的表面元素 Table 2 Surface elements of samples with three different treatments

| 处理方式 | 表面元素 |

| 未氧化 | Al,Cu,Mg |

| 氧化液 | Al,Cu,Mg,O,F,Cr, |

| 氧化膏 | Al,Cu,Mg,O,F,Cr,P |

表选项

| (1) |

| (2) |

| (3) |

其中:Al作为阳极发生氧化反应失去电子,可溶性铬酸盐发生还原反应生成不溶与水的水合氧化物。F-起到溶解氧化层并形成裂纹和微孔作用,使得溶液能够与基材持续接触进行反应[22-23]。

2.2 耐蚀性能分析

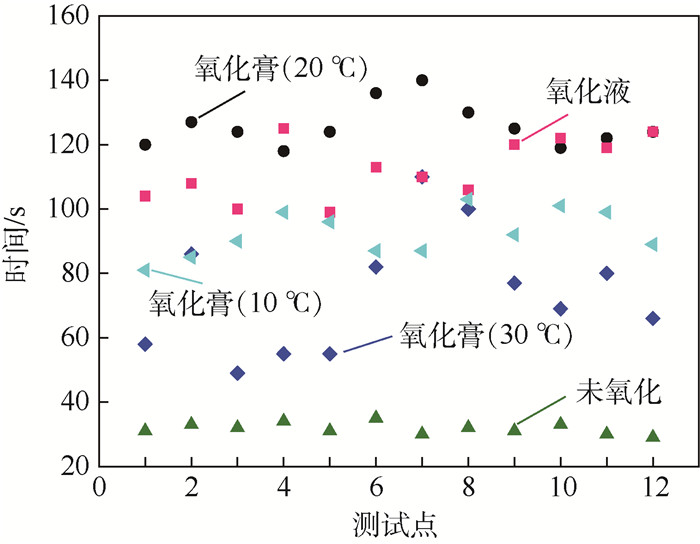

2.2.1 点滴测试 实验发现,氧化膏处理试样的点滴时间在氧化时间为1~5 min范围内变化较小,而在不同氧化温度条件下变化较大,因此设置氧化处理参数分别为时间3 min,温度10、20、30 ℃。

图 3为不同处理条件下试样的点滴测试结果。可以看出,氧化试样的耐蚀性均超过未氧化试样;20 ℃下氧化膏处理试样的点滴时间达到未氧化试样的4倍,与氧化液处理试样的点滴时间相近,且比10 ℃条件下的点滴时间更长;20 ℃较30 ℃的点滴时间长且波动较小,可知20 ℃处理下膜层质量相对较好,温度较低或较高时氧化膜耐蚀性降低的原因可能是,低温下膜层的溶解和生长速度均较为缓慢,而高温下膜层的溶解速度大于膜层的生长速度。因此,在后续研究中采用氧化时间3 min,温度20 ℃的处理条件。

|

| 图 3 不同处理试样的点滴测试结果 Fig. 3 Drop test results of samples with different treatments |

| 图选项 |

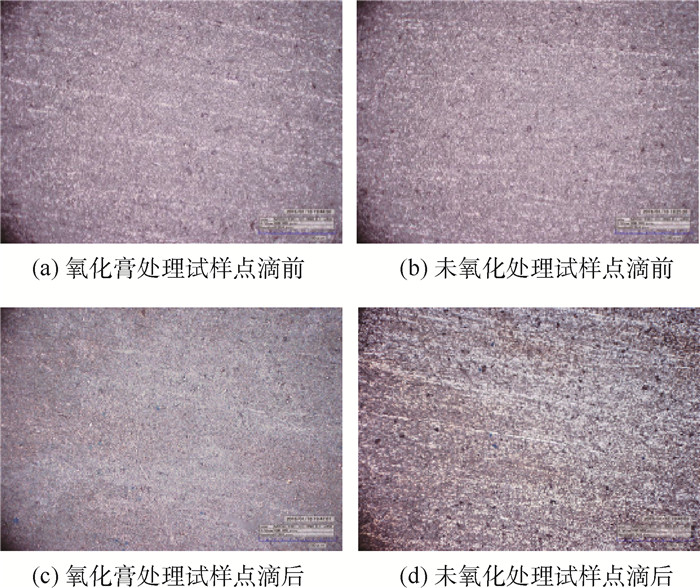

图 4为氧化膏和未氧化处理试样点滴前后的照片。可以看出,低倍数(350倍)下2种试样的表面并无明显区别,仅可看出砂纸打磨的痕迹。但是,点滴反应后未氧化试样(图 4(d))表面则较氧化膏处理试样(图 4(c))粗糙,可看出存在较深腐蚀坑。此外,点滴时氧化试样与点滴液反应缓慢平稳,产生气泡较小,而未氧化试样与点滴液反应快速剧烈,气泡较大,此现象与反应后的形貌差异是一致的,说明氧化膜在试样受到腐蚀时起到了保护的作用。

|

| 图 4 点滴测试前后试样的表面形貌 Fig. 4 Surface topography of samples before and after drop test |

| 图选项 |

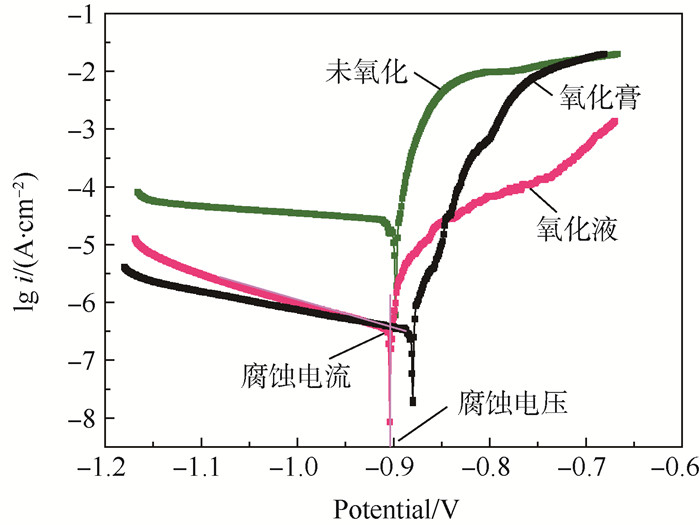

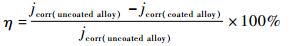

2.2.2 极化曲线 图 5为不同处理试样的极化曲线(i为电流,Potential为电压)测试结果。从曲线中所获得的腐蚀电压Ecorr、腐蚀电流密度jcorr在表 3中列出。其中,缓蚀效率η可通过式(4) 计算:

|

| 图 5 不同处理试样的极化曲线 Fig. 5 Tafel curves of samples with different treatments |

| 图选项 |

表 3 Tafel曲线的电化学参数 Table 3 Electrochemical parameters of Tafel curves

| 处理方式 | Ecorr/V(versus SCE) | jcorr/(A·cm-2) | η/% |

| 未氧化 | -0.898 | 2.582×10-5 | |

| 氧化液 | -0.904 | 3.491×10-7 | 98.6 |

| 氧化膏 | -0.880 | 3.334×10-7 | 98.7 |

表选项

| (4) |

式中:下标uncoated alloy和coated alloy分别表示缓蚀前后的合金。

从表 3和图 6可看出氧化试样较未氧化试样的腐蚀电流密度大幅度降低,腐蚀电压变化相对较小。此外,与氧化液处理试样相比,氧化膏处理试样腐蚀电压较大,腐蚀电流密度较小。氧化液处理试样的腐蚀电位为-0.904 V,而氧化膏处理后提高到了-0.880 V。未氧化、氧化液及氧化膏处理试样的腐蚀电流密度分别是2.582×10-5、3.491×10-7和3.334×10-7 A/cm2,可以看出氧化膏处理试样的腐蚀电流密度与阿洛丁氧化膜相近,比未氧化试样有明显降低,说明氧化膏处理可获得与常规化学氧化膜层相当的耐蚀性。

|

| 图 6 试样的Ecorr及jcorr的变化范围 Fig. 6 Variation range of Ecorr and jcorr of samples |

| 图选项 |

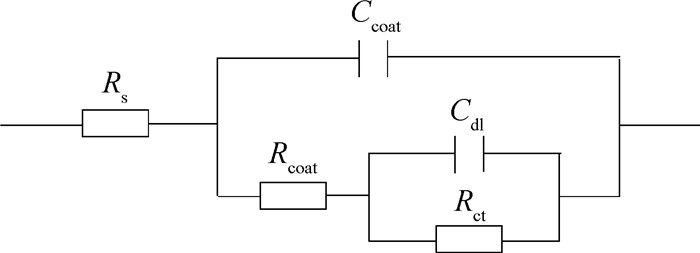

2.2.3 交流阻抗 图 7为不同处理试样的交流阻抗图,Z、Z′和Z″分别为阻抗、阻抗实部和阻抗虚部,Frequence为频率,Phase为相位角。从半圆的大小可看出氧化液及氧化膏处理试样的阻抗弧半径较未氧化试样明显增大。为了具体分析膜层耐蚀性能,选取多孔膜层的等效线路(见图 8)进行拟合,ZsimpWin软件拟合后得到的数据如表 4所示。表中,Rs为参比电极与工作电极之间的溶液电阻;Rcoat和Ccoat分别为表面膜层的电阻和电容,其中未氧化试样在空气中会形成薄且成疏松的氧化膜,因此在拟合过程中看做膜层;Rct为氧化膜的电荷转移电阻;Cdl为双电层电容。Rcoat与氧化膜膜层的厚度与形貌有关,膜层厚度的增大或孔洞尺寸的减小均可能导致电阻增大。Rcoat与Rct相比非常小,说明电解液极易通过微孔到达基材,Rcoat对于膜层耐蚀性能的贡献几乎可以忽略不计。未氧化试样Ccoat较氧化处理试样大,可能由于膜层在电解液中受到腐蚀,且未氧化试样腐蚀情况更为严重[24]。电荷转移电阻Rct越大,则表明氧化膜的钝化特性使得膜层与溶液之间的电荷转移难度增大,即氧化膜可作为“屏障”,阻止基材与电解液之间的接触。从表中可看出,未氧化、氧化液及氧化膏处理试样的Rct分别为1.556×103、6.103×104及1.347×105 Ω/cm2,说明了在腐蚀环境中Rct起到了最重要的作用,氧化膏处理试样的电阻最大,耐蚀性较为优异,这与点滴实验及极化曲线结果是相符的。Cdl与参与电化学反应的面积成正比,与电解液相接处的膜层表面孔洞较多或较深时,Cdl将增大。

|

| 图 7 不同处理试样的交流阻抗图 Fig. 7 AC impedance diagrams for samples with different treatments |

| 图选项 |

|

| 图 8 等效电路图 Fig. 8 Equivalent electrical circuit diagrams |

| 图选项 |

表 4 不同处理试样的电化学参数 Table 4 Electrochemical parameters of samples with different treatments

| 处理方式 | Rs/(Ω·cm-2) | Ccoat/(μF·cm-2) | Rcoat/(Ω·cm-2) | Cdl/(μF·cm-2) | Rct/(Ω·cm-2) |

| 未氧化 | 1.557 | 1.214×10-6 | 7.17 | 1.483×10-5 | 1.556×103 |

| 氧化液 | 1.544 | 7.420×10-7 | 11.71 | 3.879×10-6 | 6.103×104 |

| 氧化膏 | 1.947 | 6.619×10-7 | 6.936 | 4.557×10-6 | 1.347×105 |

表选项

2.3 粘接性能分析

2.3.1 接触角测试和表面自由能 接触角(θ)表面自由能(γ)及粘附功(WA)可用来衡量氧化膜对铝合金润湿性的影响,粘附功通过式(5) 计算,结果见表 5。

表 5 试样的接触角、表面自由能及粘附功 Table 5 Water contact angel, surface free energy and work of adhesion of samples

| 处理方式 | θ/(°) | γ/(mJ·cm-2) | WA/mJ |

| 未氧化 | 83.7 | 32.7 | 36.3 |

| 氧化液 | 54.5 | 41.6 | 65.7 |

| 氧化膏 | 14.4 | 55.7 | 109.7 |

表选项

| (5) |

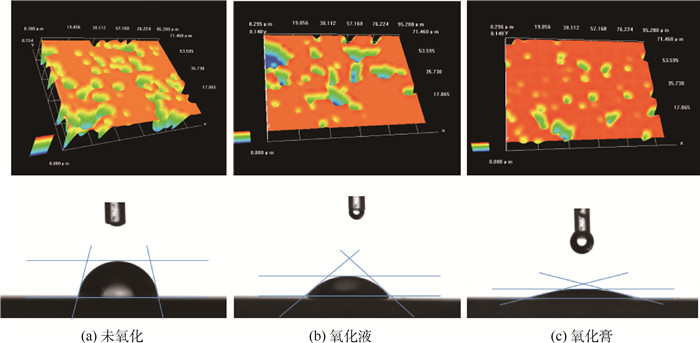

图 9为试样的3D形貌及相应位置液滴低形状。从图 9及表 5中可看出,未氧化试样表面的接触角为83.7°,经氧化液及氧化膏处理后,接触角分别降低到54.5°和14.4°,说明氧化处理提高了铝合金表面的润湿性,使得表面更加亲水。经氧化膏处理后试样的表面自由能和粘附功最大,分别为55.7 mJ/cm2和109.7 mJ,较未氧化试样分别提高了70%和202%,说明了氧化膏处理后的表面比无处理的表面更易与涂层粘接[25]。

|

| 图 9 不同处理试样的表面形貌及相应位置液滴的形状 Fig. 9 Surface topography of samples with different treatments and shape of drops on surface |

| 图选项 |

由于氧化膜的形貌和组成可影响表面自由能,表面润湿性的提高可能有以下3点原因:一是前处理去除了铝合金的氧化层,活化表面提高了表面自由能和亲水性;二是氧化处理后基材表面生成了水合氧化物,并与水分子产生强度高的氢键,使得接触角降低;三是氧化处理后生成了微孔状的均匀氧化膜,水分子更易于在表面铺展,从试样表面的3D形貌中也可看出未氧化试样表面由于缺陷和划痕非常粗糙,而氧化液及氧化膏处理试样表面有少量均匀的微孔,其余部分为平整的膜层,这与电镜照片的形貌是一致的。

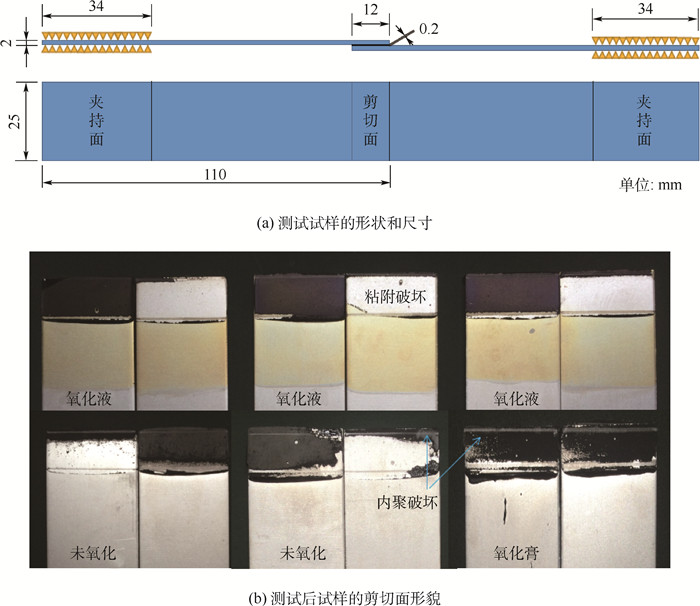

2.3.2 拉伸剪切测试 图 10(a)为测试试样的尺寸与形状,图 10(b)为试样剪切面破坏后的形貌。剪切面存在3种破坏类型[17],即发生在胶粘剂内部的内聚破坏、发生在胶粘剂与金属基体之间的粘附破坏以及仅发生在金属基体上的金属破坏。从图 10(b)中可以看出3种试样搭接处的胶粘剂均在一定程度上脱离金属基体,因此剪切面破坏的类型为混合破坏(粘附+内聚破坏)。根据式(6)[20]计算出金属搭接的胶粘剂拉伸剪切强度(见表 6),实验结果以剪切强度的最低值表示。

|

| 图 10 测试试样的形状、尺寸及剪切面形貌 Fig. 10 Shape, size and shear plane morphology of test samples |

| 图选项 |

表 6 金属搭接的胶粘剂拉伸剪切强度 Table 6 Strength properties of adhesive in shear by tension loading(metal to metal)

| 处理方式 | P/N | B/mm | L/mm | τ/MPa |

| 无氧化 | 3 500 | 25 | 12 | 11.7 |

| 氧化液 | 3 600 | 25 | 12.0 | 12.0 |

| 氧化膏 | 4 500 | 25 | 12 | 15.0 |

表选项

| (6) |

式中:τ为胶粘剂拉伸剪切强度,MPa;P为试样剪切破坏的最大负荷,N;B为试样搭接面宽度,mm;L为试样搭接面长度,mm。

其中,氧化膏处理试样被拉开的个数较少,粘附破坏面积较小,剪切强度较大,说明基材表面与胶粘剂之间的粘接强度有所提高。剪切强度的提高可能有以下3点原因:一是经氧化膏处理后提高了铝合金的表面自由能, 表面自由能越高,基材的润湿性越好,粘接强度则越好;二是在粘结过程中,氧化膜的微孔结构可使胶粘剂渗入膜层之中使得结合强度更高;三是氧化膜中包含的极性氧化物γ-Al2O3[17],提高了胶粘剂之间的色散力和范德华力,同时可能与胶粘剂中的极性基团之间形成共价键,此时基材与胶粘剂通过相应的功能基团形成了强度更高的化学结合,因而粘接性能更好。

3 结论 1) 制备出氧化膏可在现场对铝合金蒙皮表面进行局部氧化处理,室温下1~5 min内可在2024-T3铝合金表面形成氧化膜。

2) 氧化膜的耐蚀性较为优异,效果与阿洛丁氧化液相近。与未氧化试样相比,点滴时间为其4倍,腐蚀电压由-0.898 V升高至-0.880 V,腐蚀电流密度由2.582×10-5 A/cm2降低至3.334×10-7 A/cm2,阻抗值由1.556×103 Ω/cm2提高到1.347×105 Ω/cm2。

3) 膜层所具有的微观孔洞结构及表面氧化物使得表面自由能和粘附功分别由32.7 mJ/cm2和36.3 mJ提高到55.7 mJ/cm2和109.7 mJ,拉伸剪切强度由11.7 MPa提升为15.0 MPa,更易于粘接。

参考文献

| [1] | 蔺国民, 孙秦, 李艳华, 等. 隐身飞机综述[J].航空制造技术, 2005(9): 73–76. LIN G M, SUN Q, LI Y H, et al. Survey on stealth aircraft[J].Aeronautical Manufacturing Technology, 2005(9): 73–76.(in Chinese) |

| [2] | 乔玉林, 臧艳, 易文斌. 铝合金表面涂覆隐身吸波涂层脱落原因分析[J].装甲兵工程学院学报, 2009, 23(6): 84–86. QIAO Y L, ZANG Y, YI W B. Analysis on the causes of stealthy absorbing coatings peeling off aluminum alloyssurface[J].Journal of Academy of Armored Force Engineering, 2009, 23(6): 84–86.(in Chinese) |

| [3] | 赵芯, 谢飞, 张帆, 等. 浅析现代民用航空飞机蒙皮防腐蚀体系[J].全面腐蚀控制, 2014, 28(1): 22–24. ZHAO X, XIE F, ZHANG F, et al. Anti-corrosion system of modern civil aviation aircraft skin[J].Total Corrosion Control, 2014, 28(1): 22–24.(in Chinese) |

| [4] | 王新坤, 王东峰. 飞机蒙皮局部腐蚀的原位快速修复工艺[J].电镀与涂饰, 2005, 24(4): 34–35. WANG X K, WANG D F. In-situ rapid renovation process for local corrosion area of aircraft skin[J].Electroplating & Finishing, 2005, 24(4): 34–35.(in Chinese) |

| [5] | 汪定江, 陈名华, 葛文军, 等. 钛合金表面氧化膜原位修复新工艺研究[J].新技术新工艺, 2012(3): 48–50. WANG D J, CHEN M H, GE W J, et al. Research on the new in situ repair technology of titanium alloy surface oxide film[J].New Technology & New Process, 2012(3): 48–50.(in Chinese) |

| [6] | 曹慧明, 张世坤. 航空铝合金结构表面的阿洛丁处理方法[J].航空维修与工程, 2012(1): 54–55. CAO H M, ZHANG S K. The alodine process on the surface of aviation aluminum alloy components[J].Aviation Maintenance & Engineering, 2012(1): 54–55.(in Chinese) |

| [7] | ZHAO J, XIA L, SEHGAL A, et al. Effects of chromate and chromate conversion coatings on corrosion of aluminum alloy 2024-T3[J].Surface & Coatings Technology, 2001, 140: 5157. |

| [8] | KULINICH S A, AKHTAR A S, SUSAC D, et al. On the growth of conversion chromate coatings on 2024-Al alloy[J].Applied Surface Science, 2007, 253: 3144–3153.DOI:10.1016/j.apsusc.2006.07.004 |

| [9] | LIANG C S, LV Z F, ZHU Y L, et al. Protection of aluminium foil AA8021 by molybdate-based conversion coatings[J].Applied Surface Science, 2014, 288: 497–502.DOI:10.1016/j.apsusc.2013.10.060 |

| [10] | HUA A Y, FANG W L, JUN D, et al. Preparation and properties of chrome-free colored Ti/Zr based conversion coating on aluminum alloy[J].Applied Surface Science, 2012, 258(16): 5960–5964.DOI:10.1016/j.apsusc.2011.12.045 |

| [11] | MISHRA A K, BALASUBRAMANIAM R. Corrosion inhibition of aluminium by rare earth chlorides[J].Materals Chemistry and Physics, 2007, 103(2-3): 385–393.DOI:10.1016/j.matchemphys.2007.02.079 |

| [12] | SANTA COLOMA P, IZAGIRRE U, BELAUSTEGI Y, et al. Chromium-free conversion coatings based on inorganic salts(Zr/Ti/Mn/Mo) for alumium alloys used in aircraft applications[J].Applied Surface Science, 2015, 345: 24–35.DOI:10.1016/j.apsusc.2015.02.179 |

| [13] | 韩哲, 熊金平, 左禹. 铝合金表面化学氧化工艺的研究进展[J].电镀与精饰, 2008, 30(11): 14–17. HAN Z, XIONG J P, ZUO Y. Research development of chemical oxidation technologieson aluminium alloys[J].Plating and Finishing, 2008, 30(11): 14–17.DOI:10.3969/j.issn.1001-3849.2008.11.004(in Chinese) |

| [14] | STARKE E A, STALEY J T. Application of modern aluminum alloys to aircraft[J].Progress in Aerospace Sciences, 1996, 32(2-3): 131–172.DOI:10.1016/0376-0421(95)00004-6 |

| [15] | CHEN G S, GAO M, WEI R P. Microconstituent-induced pitting corrosion in aluminum alloy 2024-T3[J].Corrosion, 1996, 52(1): 8–15.DOI:10.5006/1.3292099 |

| [16] | SZKLARSKA S P. Pitting corrosion of aluminum[J].Corrosion Science, 1999, 41(9): 1743–1767.DOI:10.1016/S0010-938X(99)00012-8 |

| [17] | 张晓峰. 铝、镁合金氧化与粘接性能研究[D]. 北京: 北京化工大学, 2008: 5-6. ZHANG X F.Studies on surface oxidation treatment of aluminum and magnesism alloys and its adhesive performence[D].Beijing:Beijing University of Chemical Technology, 2008:5-6(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10010-1014452162.htm |

| [18] | 中国第三机械工业部. 铝及铝合金化学氧化(磷酸-铬酸法)工艺: HB/Z5077-78[S]. 北京: 第三机械工业部, 1979: 97-99. Chinese Third Ministry of Machinery Industry.Chemical oxidation process of aluminum and aluminum alloys(phosphric-chromic acid method):HB/Z5077-78[S].Beijing:Chinese Third Ministry of Machinery Industry, 1979:97-99(in Chinese). |

| [19] | 中国第三机械工业部. 铝及铝合金化学氧化膜层质量检验: HB5060-77[S]. 北京: 第三机械工业部, 1978: 100-101. Chinese Third Ministry of Machinery Industry.Quality inspection of chemical oxidation films of aluminum and aluminum alloys:HB5060-77[S].Beijing:Chinese Third Ministry of Machinery Industry, 1978:100-101(in Chinese). |

| [20] | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料): GB/T 7124-2008[S]. 北京: 中国标准出版社, 2008. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Adhesives-Determination of tensile lap-shear strength of rigid-to-rigid bonded assemblies:GB/T 7124-2008[S].Beijing:Standards Press of China, 2008. |

| [21] | ZHANG X, SLOOF W G, HOVESTAD A, et al. Characterization of chromate conversion coatings on zinc using XPS and SKPFM[J].Surface Coating & Technology, 2015, 197(2-3): 168–176. |

| [22] | CEREZO J, TAHERI P, VANDENDAEL I, et al. Influence of surface hydroxyls on the formation of Zr-based conversion coatings on AA6014 aluminum alloy[J].Surface Coating & Technology, 2014, 254: 277–283. |

| [23] | LUNDER O, WALMSLEY J C, MACK P, et al. Formation and characterisation of a chromate conversion coating on AA6060 aluminium[J].Corrosion Science, 2015, 47(7): 1604–1624. |

| [24] | QI J T, HASHIMOTO T, WALTON J R, et al. Trivalent chromium conversion coating formation on aluminium[J].Surface Coating & Technology, 2015, 280: 317–329. |

| [25] | GOLRU S S, ATTAR M M, RAMEZANZADEH B. Effects of surface treatment ofaluminium alloy 1050 on the adhesion and anticorrosion properties of theepoxy coating[J].Applied Surfce Science, 2015, 345: 360–368.DOI:10.1016/j.apsusc.2015.03.148 |