旋转机械的转子和静子在碰摩过程中会发生碰摩表面的弹性变形、塑性变形、摩擦等物理现象,而产生丰富的声发射信号[6].通过对声发射信号的采集、分析、处理可实现对碰摩故障监测和定位,因此声发射技术在旋转机械碰摩故障诊断领域有广阔的发展空间.褚福磊等[6]基于声发射波形分析技术研究了碰摩故障的特征提取,并发展了基于小波分解的声发射碰摩定位方法.Hall和Mba[7, 8]利用声发射的Kolmogorov-Smirnov (KS)统计提取汽轮机轴的摩擦特征,并基于时差定位法进行碰摩的定位.何田等[9, 10]提出基于近场波束形成法的声发射源定位方法,能有效地定位旋转机械碰摩声发射源.这些研究成果表明声发射技术不仅可以检测转静子碰摩故障的发生,还可通过定位分析找到声发射源,在碰摩诊断方面展现出良好的应用前景.特别是波束形成法可以不需要确定时差,抗干扰性强,在声发射定位方面得到了验证[10, 11, 12],特别适合碰摩定位[10].但波束形成法在声发射定位领域还是一种新方法,对其定位性能的研究还不够深入,如碰摩声发射信号在机匣结构中的传播特性、不同的阵列形式等对定位结果影响不明.

针对以上问题,本文基于有限元法,提出了一种碰摩声发射的仿真方法,研究了不同阵列的波束形成定位性能,并在此基础上建立一种新的阵列用于碰摩定位.首先,利用有限元分析软件ABAQUS,根据碰摩的力学模型建立了碰摩有限元仿真模型;其次,基于有限元仿真获得了不同阵列参数下的声发射仿真信号,并研究了碰摩声发射在薄壁圆筒结构中的传播特性;然后,对比了3种典型阵列形式,直线、十字、圆形阵列的定位性能,在此基础上提出了优化的阵列形式;最后,利用转静子碰摩声发射定位实验进行验证.

1 碰摩声发射有限元仿真1.1 碰摩力学模型建立转子与静子机匣之间的碰摩力学模型,可以为分析碰摩声发射仿真提供指导.转静子碰摩的力学模型可以简化为图 1所示[13].此模型将碰摩力分解为法向碰撞力PN和切向摩擦力PT,并假设转子与机匣内表面的摩擦符合库伦摩擦定律.因此,在进行有限元建模时,可通过调整静子和转子的不对中量来实现碰摩,并假定转子和静子的摩擦系数是常数.

|

| 图 1 碰摩力学简化模型[13]Fig. 1 Mechanical simplified model of rubbing[13] |

| 图选项 |

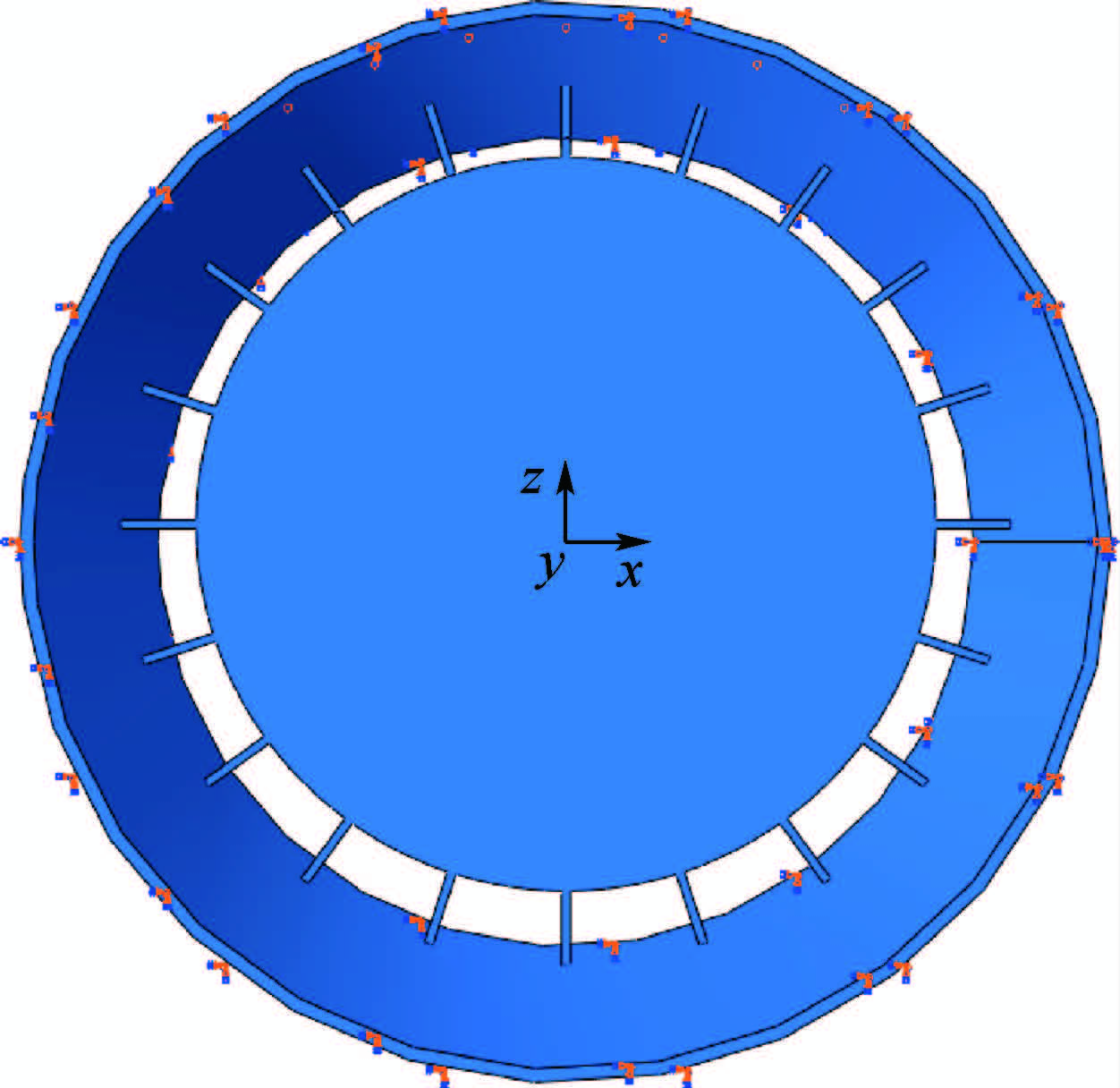

1.2 碰摩有限元仿真模型基于第2.1节的碰摩力学模型,借鉴某旋转机械碰摩实验台结构,建立碰摩声发射有限元仿真模型如图 2所示.

|

| 图 2 旋转机械碰摩有限元仿真模型Fig. 2 Finite element simulation model of rotating machinery rubbing |

| 图选项 |

在该模型中,将静子机匣简化为薄壁圆筒结构,而风扇及涡轮叶片等转子叶片结构简化为直的薄齿状.转子结构和静子机匣的结构参数及材料属性如下.

静子机匣尺寸:内圈直径Φ312mm、外圈直径Φ320mm;长310mm.

转子尺寸:转子叶片外圈直径Φ300mm、叶片厚3mm、转子盘厚20mm.

转子和静子结构的材料均为弹性非黏性的均质钢,弹性模量E=2.09×1011N/m2,泊松比ν=0.28,密度ρ=7800kg/m3.

有限元仿真计算时所采用的边界条件如下:①圆筒结构的两端面施加固定约束;②假设转子叶片与静子机匣是径向碰摩,因此仅需在转子轴上施加一个径向力PN为5N,使得转子叶片与圆筒结构相接触,然后对转子施加一个转速2000r/min;③转子的齿面和圆筒的内壁表面之间建立面-面接触,并将面-面的接触状态设置成“允许相互脱离”的状态,接触表面的摩擦系数为0.15;④碰摩定位通常只关心圆筒结构中的声发射信号及传播特性,因此可将转子部件约束成刚体,这样可以节省计算时间.

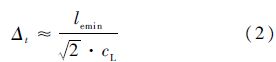

本文使用的是商业有限元软件ABAQUS/EXPLICIT分析模块.为了避免数值解的不稳定性,在ABAQUS/EXPLICIT模块中设置稳定的时间增量步Δt,其计算准则为

式中:lemin为网格中最小单元的几何尺寸;cL为纵波波速.本文采用更加保守(安全)的Δt:

对于显性动力分析的最大频率fmax,相应的时间增量步还要保证有足够高的频率,本文中:

单元尺寸是声发射波传播仿真的关键参数.单元尺寸的设置要求必须能够精确地捕获声发射波的传播.单元尺寸由被分析的最小波长λmin所决定,比较合理的办法是一个波长取20个节点:

式中:le为单元的长度,本文选用一致的单元尺寸,因此lemin=le;λmin可以由仿真所关心的最小频率fmin和横波波速cT近似计算得到

对于本文中的问题,碰摩声发射信号的中心频率在0.4MHz以内.因此,由式(3)可以得出时间增量Δt=0.01μs.根据以上的材料属性可知圆筒结构中的横波波速为3240m/s,进而可以估算λmin近似为8.2mm.在本文中λmin设定为10mm.由式(4)和式(5)可得到le为0.5mm.为了获得更高的节点位移精度,本文使用的单元类型为8节点线性减缩积分体单元C3D8R.

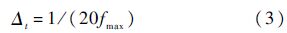

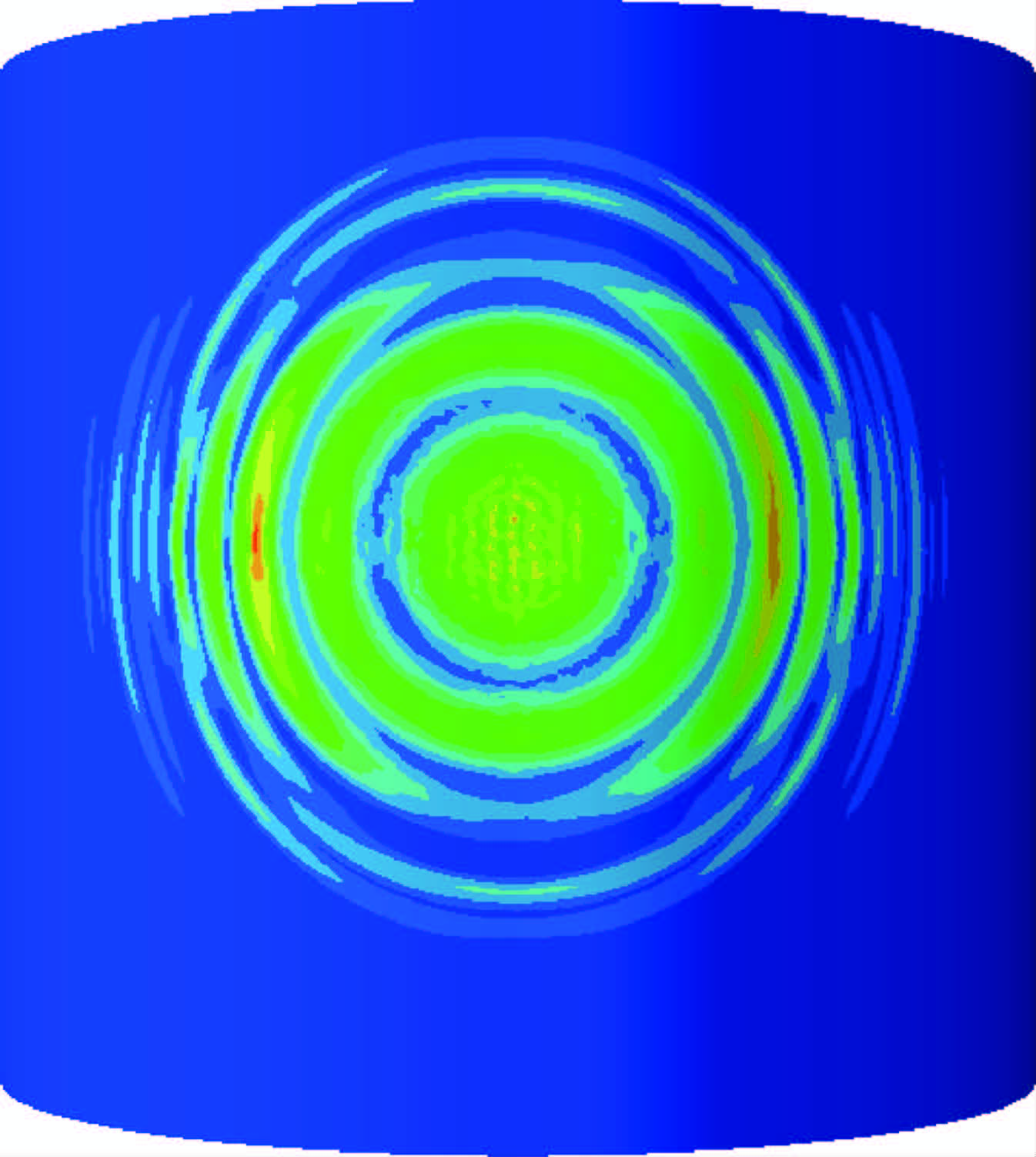

1.3 仿真结果及验证按照以上的仿真模型及相关参数的设置后,提交到ABAQUS/EXPLICIT分析模块进行计算,得到的碰摩声发射信号如图 3所示,声发射仿真信号前两个波峰分别对应扩展波和弯曲波,后面比较大的波峰是反射波.声发射信号中心频率为0.24MHz(图 3中粗线所示).碰摩声发射波在机匣结构中传播的波场快照如图 4所示.

|

| 图 3 碰摩声发射信号的模拟Fig. 3 Simulation of acoustic emission signal of rubbing |

| 图选项 |

|

| 图 4 声发射信号在圆筒中传播的波场快照Fig. 4 Snapshots of propagation of acoustic emission signal in cylinder |

| 图选项 |

获得了仿真声发射模型,就可以利用具有传播特性的声发射信号来分析典型阵列的波束形成定位性能.

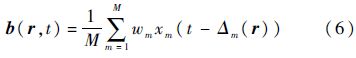

2 碰摩波束形成定位方法2.1 延时-迭加波束形成法波束形成法由一组在空间固定位置上分布的传声器组成的阵列对空间声场进行测量,通过对每个固定位置上的传声器测得的信号进行处理,以获得详细的声源信息,特别是源位置信息.在各种波束形成算法中,延时-累加是简单又有效的算法之一,应用最为广泛[14].当传感器阵列在近场区域内对点声源进行聚焦时,入射声波为球面波,波束形成法原理如图 5所示.阵列输出[15]为

式中:r为参考点到聚焦点位移;M为传感器的个数;wm为第m个传感器通道的加权系数;xm(t)为第m个传感器测得的信号;Δm(r)为当聚焦到r所在点时,第m个传感器相对于参考点的时延.对于目标源来说,信号在相加之前,Δm(r)会使信号调整到同一波前,阵列输出最大.而聚焦到其他点时信号不会调整到同一波前.由图 5中几何关系可得

式中:|r|-|r-rm|为参考点到聚焦点的距离与第m个传感器到聚焦点距离差,rm为参考点到第m个传感器的位移;c为声波传播速度.

|

| 图 5 延时-迭加波束形成示意图Fig. 5 Illustration of delay-and-sum beamforming |

| 图选项 |

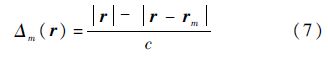

2.2 基于碰摩声发射波传播特性的定位分析传统的波束形成法有以下几种基本形式:直线阵列、圆形阵列、十字阵列和平面阵列等.由于平面阵列需要较多的声发射传感器,测试成本高,未见使用.本文主要研究前3种阵列形式对定位性能的影响.传感器阵列布置以及各个碰摩位置(1#~5#)如图 6所示.以最下边的传感器为坐标原点建立坐标系,各传感器阵列对不同碰摩位置获得的仿真声发射源的定位结果见表 1.

|

| 图 6 传感器阵列及碰摩位置Fig. 6 Sensor arrays and rubbing positions |

| 图选项 |

表 1 不同阵列形式对各碰摩位置的定位结果Table 1 Results of localized rubbing positions by different arrays

| 碰摩位置 | 坐标(x,y)/mm | 定位结果(x,y)/mm | 与真实声发射源距离差(x,y)/mm |

| 1# | (100,251) | 直线:(100,247) | (0,4) |

| 十字:(100,248) | (0,3) | ||

| 圆形:(100,253) | (0,2) | ||

| 2# | (100,502) | 直线:(100,500) | (0,2) |

| 十字:(无法识别) | |||

| 圆形:(无法识别) | |||

| 3# | (100,418) | 直线:(100,410) | (0,8) |

| 十字:(100,373) | (0,45) | ||

| 圆形:(100,395) | (0,23) | ||

| 4# | (100,376) | 直线:(100,370) | (0,6) |

| 十字:(100,373) | (0,3) | ||

| 圆形:(100,373) | (0,3) | ||

| 5# | (150,376) | 直线:(150,366) | (0,10) |

| 十字:(150,368) | (0,8) | ||

| 圆形:(151,373) | (1,3) |

表选项

对定位结果分析可发现:对于碰摩位置1#、4#、5#,3种阵列方式均可以精准地识别出碰摩位置,其中十字和圆形阵列略好于直线阵列.然而对于碰摩位置2#(位于阵列中心相反的一侧)十字阵列和圆形阵列的定位出现了很大的偏差没能识别出碰摩位置.而对于3#,十字和圆形阵列较直线阵列的定位结果也偏差较大.对以上现象分析发现,对于圆筒结构,在十字阵列和圆形阵列的中心线的对面端(圆筒的另一侧)会出现一个大小和阵列孔径相当的“盲区”(定位不准确的区域),其中2#位于这一区域的中心位置,3#位于区域的边缘位置.在这一区域里所产生的声发射信号传到传感器阵列后会造成传感器阵列中心线两端的传感器接收同一波形时产生时序的混乱,从而造成定位结果的严重偏离.

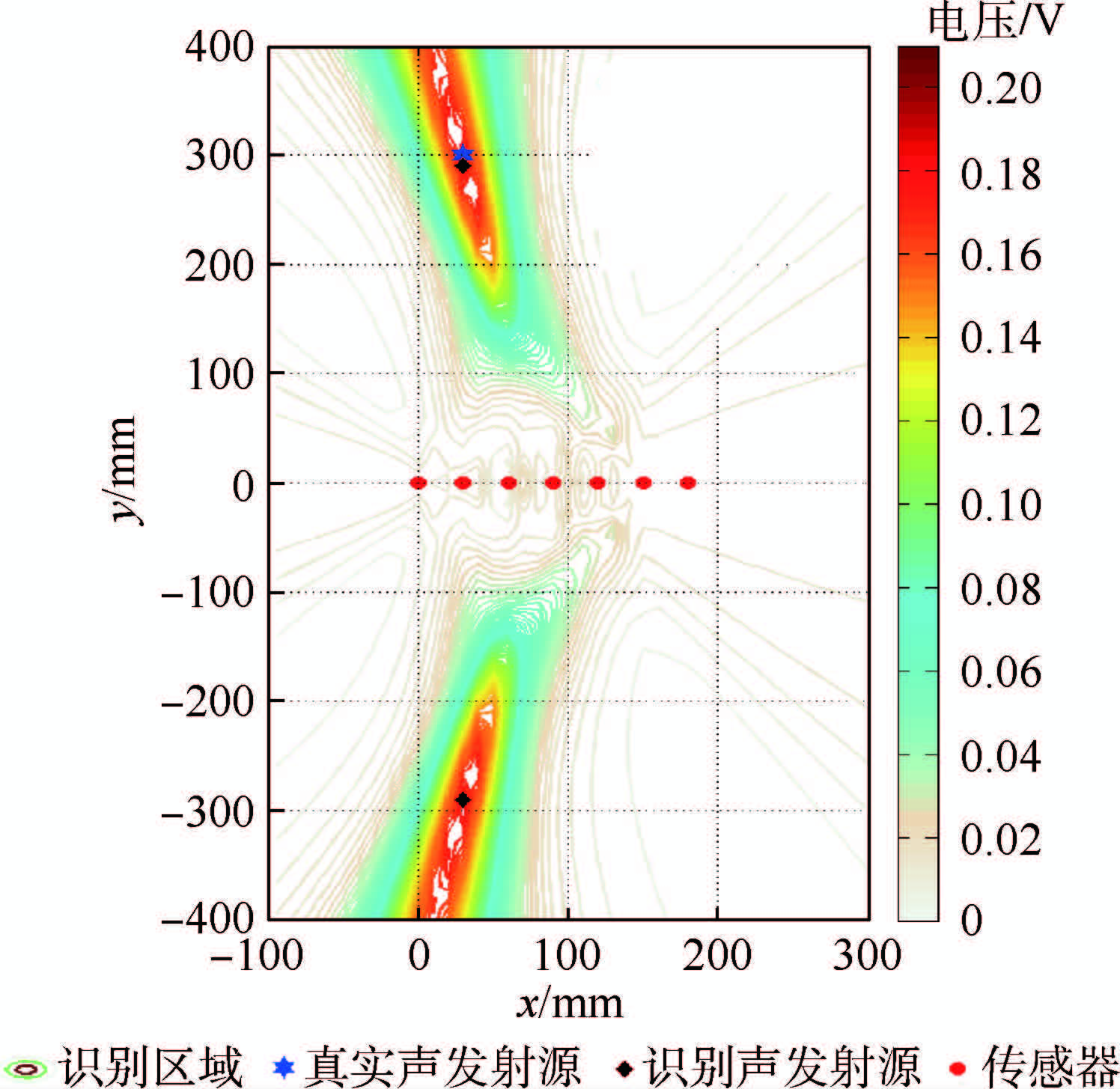

由于直线阵列是一条直线,不会出现以上提到的时序混乱问题,也不会出现定位的“盲区”.因此,直线阵列较之其他两种阵列形式更加适合于圆筒结构的碰摩定位.但直线阵列在圆筒结构上轴向布置时,由于对称性,直线阵列会识别出两个关于阵列对称的声发射源,其中一个为真实声发射源的镜像,如图 7所示.此时阵列是无法判断声发射信号是从y轴的正向传过来,还是从y轴的负向传过来的,因此需要做进一步的改进.

|

| 图 7 直线阵列定位的镜像对称效果Fig. 7 Mirror symmetry effect of line arrays |

| 图选项 |

考虑到直线阵列在y方向上的不足,本文在阵列的一侧多加一个判别传感器来加以改进,具体流程如图 8所示.进行扫描定位前,先用这一传感器与三角区域其他3个传感器一同判别声发射源的方向是y轴的正向还是负向,然后只需要向一个方向扫描半个圆筒进行定位即可,这样既节省了计算成本,又可以消除镜像的影响.定位效果如图 9所示,在判别方向后实现了对图 7中所示位置的定位,避免了镜像伪声源,实现了碰摩的准确定位.

|

| 图 8 用于碰摩定位的改进阵列及定位流程Fig. 8 Improved array and localization scheme for localizing rubbing |

| 图选项 |

|

| 图 9 改进直线阵列的定位效果Fig. 9 Localized effects of improved line arrays |

| 图选项 |

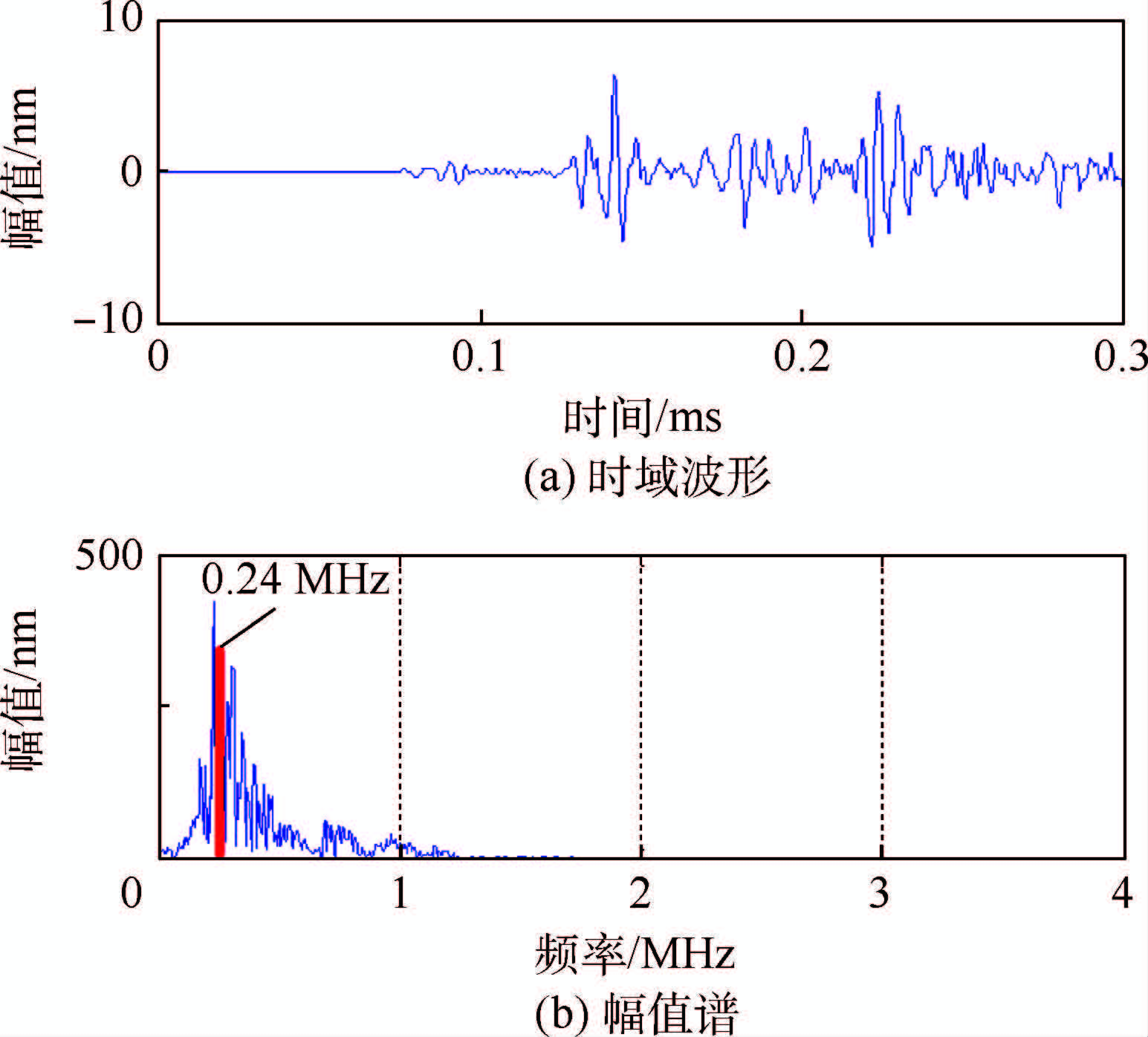

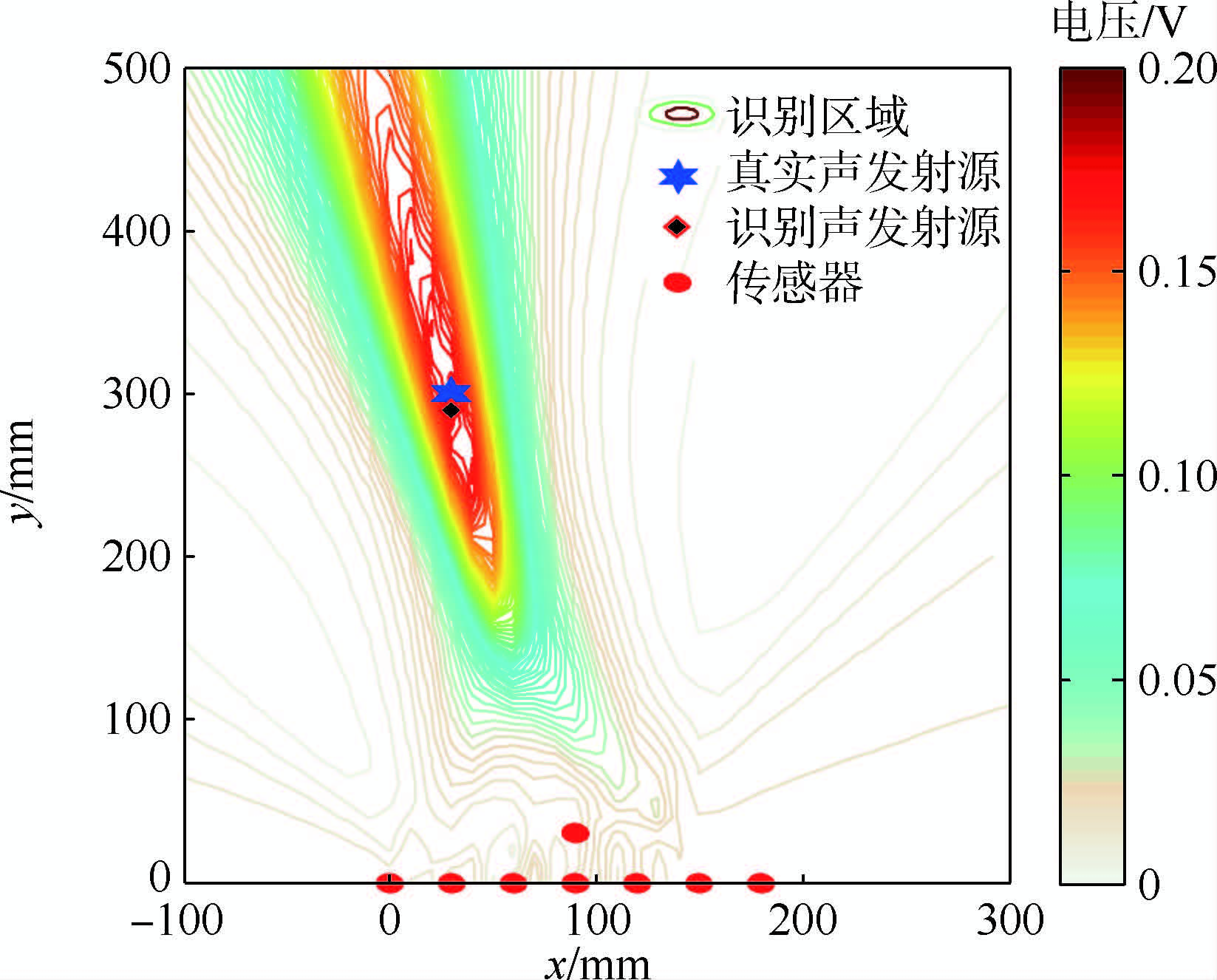

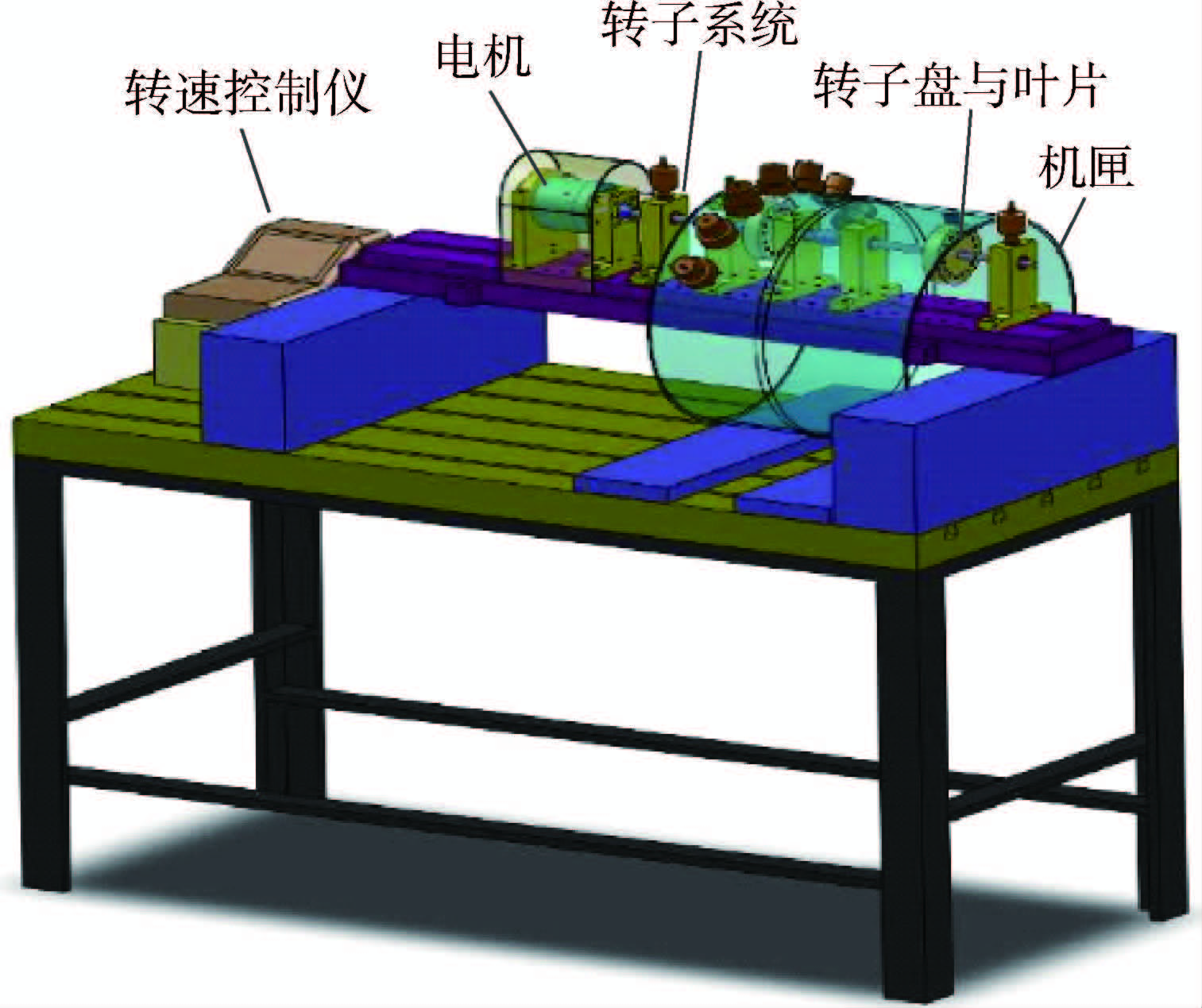

3 实验验证实验台由转子系统和静子机匣组成,如图 10所示.转子系统是由电机、转速控制仪和转子盘组成.盘上固定一块薄钢片,来模拟转子叶片.通过调整转子盘偏心量和与薄壁圆筒内部的距离,使转子旋转时发生转静件碰摩.本文提出的传感器阵列布置及坐标系位置如图 11所示.

|

| 图 10 转静件碰摩实验台Fig. 10 Test-bed for rotor-stator rubbing |

| 图选项 |

|

| 图 11 改进后的阵列布置及坐标系位置Fig. 11 Arrangement of improved arrays and location of coordinate system |

| 图选项 |

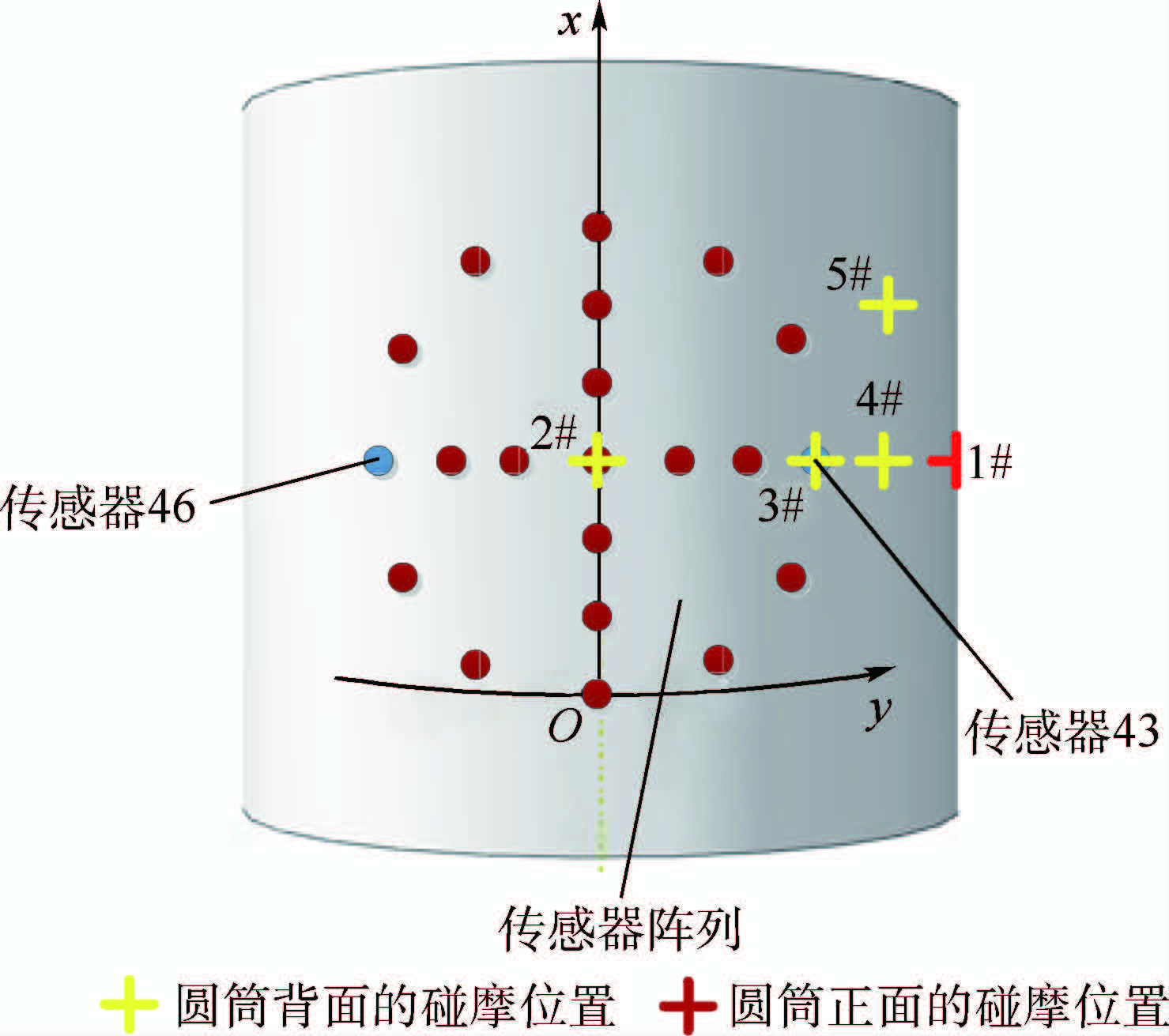

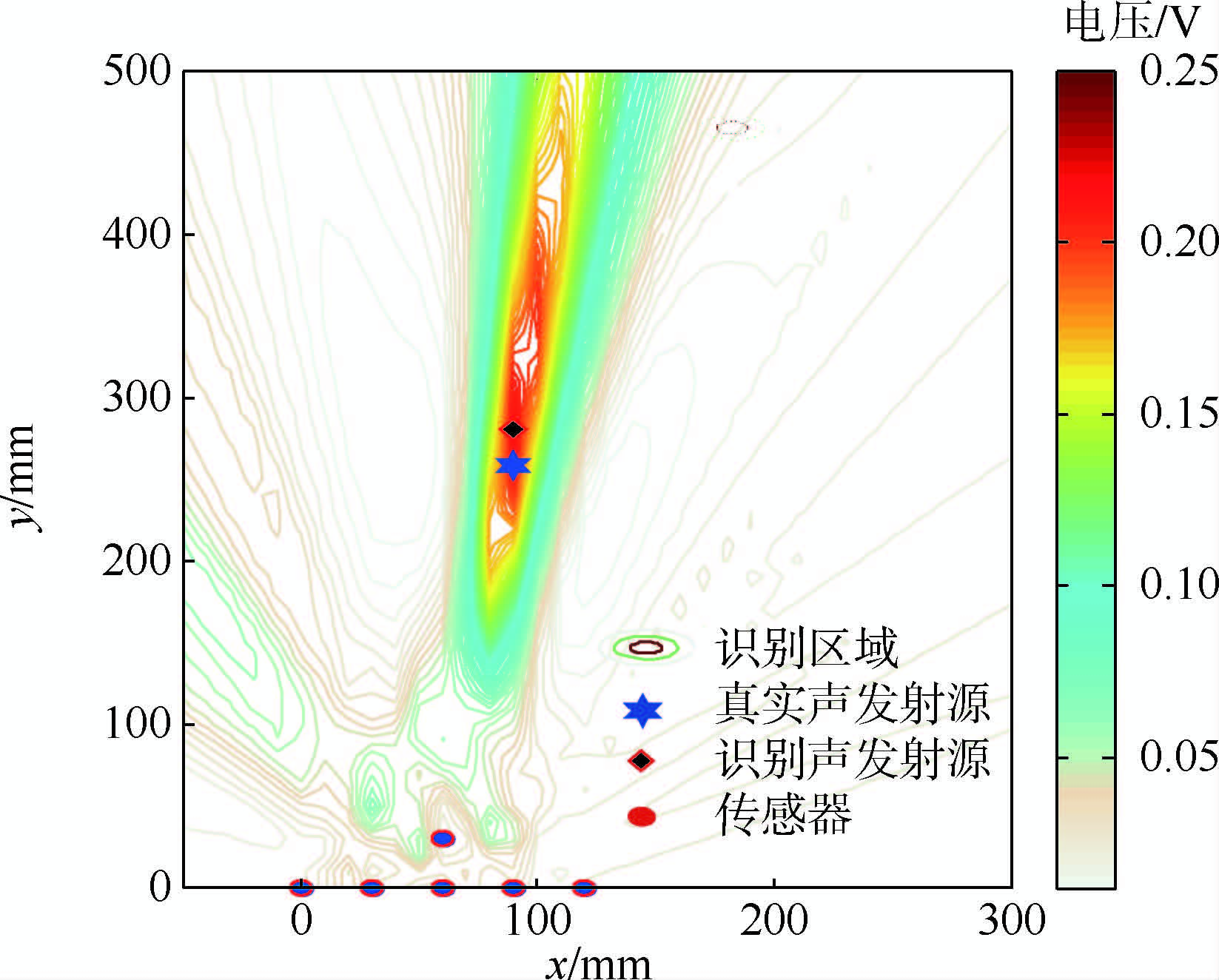

选取了如表 2所示的位置进行碰摩.首先利用方向判别传感器进行声发射波方向判断.在确定声发射源的方向后,阵列只需扫描半个圆筒区域即可.利用本文提出的方法对不同碰摩位置进行定位,各碰摩点在坐标系中的位置及相应的定位结果如表 2所示,阵列输出定位结果见图 12~图 14,分别为1#、2#、3#碰摩位置的定位结果.由定位结果可以看出,改进后的阵列可以实现对碰摩声发射源的方向做出准确判断,并能够实现对不同碰摩位置的准确定位.

表 2 各碰摩位置坐标及定位结果Table 2 Rubbing position coordinates and their localized results

| 碰摩位置 | 坐标(x,y)/mm | 定位结果(x,y)/mm | 与真实声发射源距离差(x,y)/mm |

| 1# | (60,258) | (60,271) | (0,13) |

| 2# | (90,258) | (90,280) | (0,22) |

| 3# | (120,258) | (120,289) | (0,31) |

表选项

|

| 图 12 碰摩位置1#的定位结果 (60mm,271mm)Fig. 12 Localized results of rubbing position 1#(60mm,271mm) |

| 图选项 |

|

| 图 13 碰摩位置2#的定位结果 (90mm,280mm)Fig. 13 Localized results of rubbing position 2# (90mm,280mm) |

| 图选项 |

|

| 图 14 碰摩位置3#的定位结果(120mm,289mm)Fig. 14 Localized results of rubbing position 3#(120mm,289mm) |

| 图选项 |

4 结 论本文针对碰摩声发射波束形成定位展开研究,首先建立碰摩声发射传播特性研究的有限元仿真方法;然后基于碰摩声发射有限元仿真信号,进行了波束形成定位,确定最佳的传感器阵列方式及布置方案;最后通过旋转机械碰摩定位实验进行验证.取得的具体成果如下:

1) 建立了转静件碰摩声发射有限元仿真模型,获得碰摩声发射波在机匣结构中的声发射信号及其传播特性.

2) 通过对3种阵列形式的碰摩定位结果分析得出,十字阵列和圆形阵列在进行旋转机械碰摩定位时,存在一定的缺陷,而直线阵列更加适合.通过对直线阵列的改进,建立了一种适合于旋转机械碰摩的声发射波束形成定位方法.

3) 通过转静件碰摩声发射定位实验,对优化后的阵列形式的定位效果进行了验证.实验结果表明改进后的直线阵列能够对不同的碰摩位置进行良好的定位.

参考文献

| [1] | 艾延廷,费成巍,王志.航空发动机整机振动故障模糊信息熵诊断方法[J].推进技术,2011,32(3):407-411. Ai Y T,Fei C W,Wang Z.A fault diagnosis method for aero-engine vibration based on fuzzy information entropy[J].Journal of Propulsion Technology,2011,32(3):407-411(in Chinese) |

| Cited By in Cnki (8) | Click to display the text | |

| [2] | 张文斌,唐贵基,王维珍.大型汽轮机动静碰摩故障的分析和处理[J].东方电气评论,2004,18(4):231-234. Zhang W B,Tang G J,Wang W Z.Analysis and dealing with the rubbing between shaft/rotor and starts of large turbine-generator unit[J].Dongfang Dianqi Pinglun,2004,18(4):231-234(in Chinese) |

| Cited By in Cnki (8) | Click to display the text | |

| [3] | 罗跃纲,张松鹤,闻邦椿.转子-轴承系统裂纹-碰摩耦合故障的非线性特性研究[J].振动与冲击,2005,24(3):43-46 Luo Y G,Zhang S H,Wen B C.Study on complex nonlinear dynamics of rigid rotor bearing system[J].Journal of Vibration and Shock,2005,24(3):43-46(in Chinese) |

| Cited By in Cnki | Click to display the text | |

| [4] | 王翔,田永伟,王金平.基于HHT的汽轮机组碰摩故障信号时频分析方法研究[J].汽轮机技术,2010,52(2):133-136. Wang X,Tian Y W,Wang J P.Study on time-frequency analysis method of rub-impact fault for turbine unit based on Hilbert-Huang transform[J].Turbine Technology,2010,52(2):133-136(in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [5] | 邓艾东,包永强,赵力.转子碰摩声发射源定位中的广义互相关时延估计研究[J].中国电机工程学报,2009,29(14):86-92. Deng A D,Bao Y Q,Zhao L.Research on time delay estimation algorithm based on generalized cross correlation in acoustic emission source location[J].Proceedings of the CSEE,2009,29(14):86-92(in Chinese) |

| Cited By in Cnki (16) | Click to display the text | |

| [6] | 褚福磊,王庆禹,卢文秀.用声发射技术与小波包分解确定转子系统的碰摩位置[J].机械工程学报,2002,38(3):139-143. Chu F L,Wang Q Y,Lu W X.Detection of the rub location in a rotor system with AE sensors and wavelet analysis[J].Chinese Journal of Mechanical Engineering,2002,38(3):139-143(in Chinese) |

| Cited By in Cnki (46) | Click to display the text | |

| [7] | Hall L D,Mba D.Acoustic emissions diagnosis of rotor-stator rubs using the KS statistic[J].Mechanical Systems and Signal Processing,2004,18(4):849-868 |

| [8] | Hall L D,Mba D.Diagnosis of continuous rotor-stator rubbing in large scale turbine units using acoustic emissions[J].Ultrasonics,2004,41(9):765-773 |

| [9] | 何田,刘耀光,陈亚农,等.基于声发射波束形成法的转静子碰摩故障定位[J].航空动力学报,2011,26(10):2207-2213. He T,Liu Y G,Chen Y N,et al.Method for locating of rotor-stator based on acoustic emission beamforming[J].Journal of Aerospace Power,2011,26(10):2207-2213(in Chinese) |

| Cited By in Cnki (6) | Click to display the text | |

| [10] | He T,Xiao D H,Pan Q,et al.Analysis on accuracy improvement of rotor-stator rubbing localization based on acoustic emission beamforming method[J].Ultrasonics,2014,54(1):318-329 |

| [11] | He T,Pan Q,Liu X D,et al.Near-field beamforming analysis for AE source localization[J].Ultrasonics,2012,52(5):587-592 |

| [12] | McLaskey G C,Glaser S D,Grosse C U.Beamforming array techniques for acoustic emission monitoring of large concrete structures[J].Journal of Sound and Vibration,2010,329(12):2384-2394 |

| [13] | 刘献栋.旋转机械转静件碰摩故障及其诊断技术的研究[D].北京:北京航空航天大学,1999. Liu X D.Research on rub-impact fault between rotor and stator in rotating machinery and its diagnostic technology[D].Beijing:Beihang University,1999(in Chinese). |

| Cited By in Cnki (0) | |

| [14] | Johnson D H,Dudgeon D E.Array signal processing:Concepts and techniques[M].Englewood Cliffs,NJ:Prentice-Hall,1993:111-198. |

| [15] | Christensen J J,Hald J.Technical review No.1:Beamforming[R].Nærum:Brüel & Kjær,2004:1-48. |