东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2020-09-08

基金项目:国家工信部绿色制造系统集成项目(201675514)。

作者简介:郗文超(1991-), 男, 辽宁沈阳人, 东北大学博士研究生;

于天彪(1968-), 男, 吉林榆树人, 东北大学教授, 博士生导师。

摘要:熔覆层性能难以满足特定的工艺要求,已成为限制激光熔覆发展的关键因素之一.鉴于此, 在45号钢基体上制备出原位生成NbC增强YCF102熔覆层, 并进行了热力学分析.通过XRD, SEM和EDS对其微观形貌及组成成分进行了分析, 对其显微硬度及耐磨性进行了研究.结果表明: 激光功率的改变对激光熔覆过程中原位反应的反应程度有显著影响, 过大或者过小的激光功率均会对原位反应的发生起到抑制作用; YCF102熔覆层中原位生成的NbC颗粒的主要形态为四边形和花瓣形; 当激光功率为525 W时, 原位生成NbC增强YCF102熔覆层具有较高的显微硬度及良好的耐磨性.

关键词:激光熔覆原位生成NbC微观形貌显微硬度耐磨性

Research on Thermodynamics and Wear Resistance of In-situ NbC Reinforced YCF102 Cladding Layer

XI Wen-chao, SONG Bo-xue, LIANG Ying-dong, YU Tian-biao

School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: YU Tian-biao, E-mail: neutianbiaoyu2018@gmail.com.

Abstract: The difficulty of cladding layer performance to meet the specific process requirements has become one of the key factors limiting the development of laser cladding. In order to solve this problem, the in-situ NbC reinforced YCF102 cladding layer was prepared on the 45# steel substrate, and the thermodynamic analysis was carried out. The microstructure and composition were analyzed and researched by XRD, SEM and EDS. The microhardness and wear resistance of the cladding layer were researched systematically. The results showed that the change of laser power has a significant effect on the reaction degree of the in-situ reaction in the laser cladding process, and the laser power that is too large or too small will inhibit the in-situ reaction.The main morphology of NbC particles formed in the in-situ YCF102 cladding layer is quadrilateral and petal shaped. When the laser power is 525 W, the in-situ NbC reinforced YCF102 cladding layer has higher microhardness and better wear resistance.

Key words: laser claddingin-situ NbCmicrostructuremicrohardnesswear resistance

激光熔覆是通过高能密度的激光束使待熔覆材料与基体表面薄层一起熔凝的一种先进的表面改性技术[1-2].由于其热影响区小、稀释率低及能显著改善基体表面的性能等优点, 目前该技术已引起了越来越多的关注[3-4].目前, 国内外众多****通过改变工艺参数、激光重熔、在耗材中添加增强相和稀土元素等方法以达到改善基体表面性能的目的[5-7].然而, 通过往耗材中添加增强相改善基体表面性能的方法会产生增强相尺寸较大和增强相与基体结合性较差等问题, 而原位反应恰好能改善这些问题[8].鉴于此, 通过在激光熔覆过程中进行原位反应以制备出具有更加优良性能的熔覆层的加工方法已成为目前的研究热点.

Lu等[9]通过激光熔覆原位反应生成了NbC增强的Co50多层复合涂层, 结果表明NbC颗粒能有效增强熔覆层不同层之间的结合强度.杨玉玲等[10]通过激光熔覆原位反应制备出了Ti(C, N)陶瓷涂层, 研究了该涂层的反应机理.李能等[11]通过原位反应制备出了Ti2AlNb/TiC+Ti3SiC2梯度材料, 该熔覆层的硬度以及耐高温性能得到了显著提升.刘洪喜等[12]通过原位反应制备出了Ti-Al-Si复合涂层, 该涂层具有良好的高温抗氧化性能.吕相哲等[13]通过原位反应制备出了ZrB2-C增强Cu基涂层, 试验结果表明ZrB2-C能显著提高Cu基体的显微硬度.Li等[14]采用原位反应制备出了NbC增强的铁基复合涂层, 研究了稀土元素CeO对熔覆层的形貌和显微硬度的影响并进行了分析与研究.Chao等[15]通过原位反应在Ni基复合涂层中生成了TaC颗粒, 使其显微硬度和耐磨性得到了显著改善.Wang等[16]制备了原位生成NbC颗粒增强的Ti基复合涂层, 显著提升了Ti基复合涂层的耐磨性.

尽管国内外的****在激光熔覆原位反应制备技术方面已有了一些研究, 但在原位生成NbC增强YCF102熔覆层的热力学分析与耐磨性方面的研究还比较少且缺乏系统性.YCF102合金粉末具有较高的韧性、抗弯强度及易与基体形成良好的冶金结合等优点, 已被广泛应用于机床零部件修复中, 但在采用该种材料进行修复的过程中, 其耐磨性往往难以满足待修复工件的工艺要求.鉴于此, 本文首先通过XRD对不同激光功率条件下熔覆层的主要物相进行了分析与研究, 并获得了具有NbC含量最高的熔覆层.对其进行了热力学计算, 并通过SEM和EDS对该功率条件下熔覆层中的组成成分和微观形貌进行了分析与研究.最后, 分别对不同样品的显微硬度和耐磨性进行了研究, 并获得了具有较高显微硬度和良好耐磨性的熔覆层.

1 实验条件本次实验采用的是YLR-1000型IPG光纤脉冲式激光器, 其离焦量为固定值16 mm, 光斑直径为2.2 mm.为了使熔覆长度更加精确及熔覆表面更加平整, 本次实验将熔覆头装置在1台由沈阳机床股份有限公司生产的VMC1100P立式加工中心上.

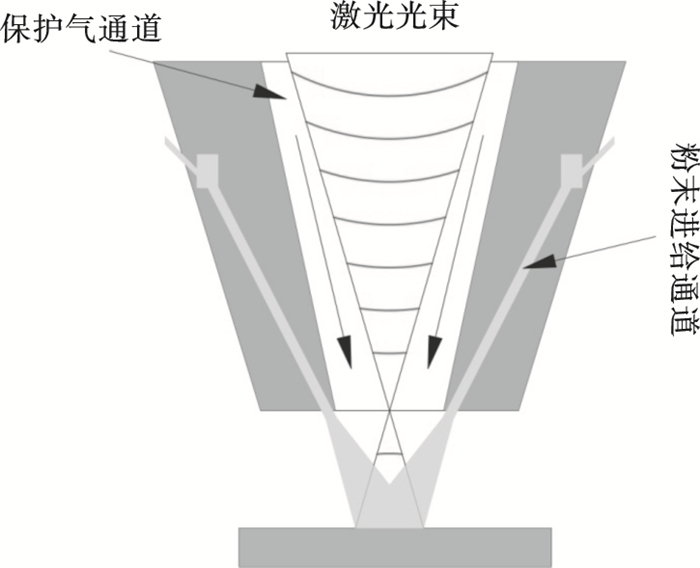

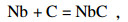

本次实验采用体积分数为99.99%的氩气作为送粉气体, 通过该气体将YCF102合金粉末以同轴送粉的方式射入激光束中进行激光熔覆试验, 如图 1所示.本次实验采用的是由南京煜宸激光科技有限公司生产的同轴送粉式激光头, 其示意图如图 2所示.由于氩气是一种惰性气体, 能阻隔激光熔覆过程中的氧化反应, 故本次试验选用氩气作为保护气体, 气流量为12 L/min.

图 1(Fig. 1)

| 图 1 激光熔覆示意图Fig.1 Schematic diagram of laser cladding |

图 2(Fig. 2)

| 图 2 同轴送粉式激光头的示意图Fig.2 Schematic diagram of coaxial powder feeding laser head |

本次试验选用的粉末粒度为53~150 μm的YCF102合金粉末, 该种粉末具有价格低廉、强度高、与基体能形成良好的冶金结合等优点.碳粉的粒度为53~150 μm, 铌粉的粒度为106 μm.采用的基板材料为45号钢, 具体成分见表 1.通过混料机将YCF102合金粉末、铌粉和碳粉进行混合, 质量比为85∶13∶2.

表 1(Table 1)

| 表 1 YCF102合金粉末和45号钢基体的成分(质量分数) Table 1 Composition of YCF102 alloy powder and 45# steel(mass fraction) ? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

为了确保基板表面平整无污渍, 本次试验先通过磨床对基板表面分别进行粗磨和精磨, 然后再通过无水乙醇将基板表面的残留物清洗干净.

本文通过单因素试验法对不同工艺参数条件下的多道熔覆层进行了分析与研究.其中, 搭接率为40%, 扫描速度和送粉速率分别为240 mm/min和7 g/min.样品(1~10)的激光功率分别为325, 350, 370, 400, 425, 450, 475, 500, 525和550 W.

激光熔覆试验后, 本次试验通过电火花线切割机将熔覆层顶部去除, 并通过铣床对该表面进行铣削加工, 最后通过抛光机将该表面加工平整, 以达到可进行后续测试试验的表面工艺要求.

采用型号为MPDDY2094的X射线衍射仪(XRD)对每个样品的物相进行了分析, 通过Ultra Plus场发射分析扫描电子显微镜(SEM)和能谱仪(EDS)对每个样品的化学成分和微观形貌进行了分析.

通过MH-500显微硬度计和MFT-4000多功能材料表面性能测试仪对各个样品进行显微硬度和往复式摩擦磨损试验.其中, 显微硬度测试中的加载力为10 N, 加载时长为10 s.往复式摩擦磨损试验中的磨损时间为40 min, 磨损长度为5 mm, 对磨球为GCr15时, 磨损速度为240 mm/min.

2 试验结果与分析2.1 熔覆层主要物相的组成样品1至样品10的XRD图谱如图 3和图 4所示, 每个熔覆层的主要物相为NbC, Fe0.64Ni0.36和Cr0.19Fe0.7Ni0.11, 该结果表明在激光熔覆的过程中Nb和C之间发生了原位反应并生成了NbC.由图 3和图 4可知, 不同功率条件下的熔覆层中的NbC的含量各不相同, 该结果表明激光功率对Nb和C之间的原位反应有较为显著的影响.由图 4可知, 当激光功率为525 W时, Nb和C之间的原位反应最充分, 熔覆层中NbC的含量最高.当激光功率由525 W上升到550 W时, NbC的衍射峰强度明显降低, 说明过大的激光功率对原位反应产生抑制作用.

图 3(Fig. 3)

| 图 3 样品1至样品5的XRD图谱Fig.3 XRD patterns of sample 1 to 5 |

图 4(Fig. 4)

| 图 4 样品6至样品10的XRD图谱Fig.4 XRD patterns of sample 6 to 10 |

2.2 激光熔覆过程的热力学计算由XRD的分析结果可知, 在激光熔覆的过程中可能发生如下反应:

| (1) |

| (2) |

| (3) |

| (4) |

由式(1)~式(3)可知, 激光熔覆过程中参与反应的主要金属元素为Nb, Fe, Cr和Ni, 由于C元素不会在反应的过程中熔化, 因此, 由式(4)可进一步得到激光能量的关系式为

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

由式(6)~式(9)可得到激光熔覆100 g的混合合金粉末, 当熔覆区的温度达到Ni的熔点时, 所吸收的激光能量为9.5 kJ; 当熔覆区的温度达到Fe的熔点时, 所吸收的激光能量为10.3 kJ; 当熔覆区的温度达到Cr的熔点时, 所吸收的激光能量为14 kJ; 当熔覆区的温度达到Nb的熔点时, 所吸收的激光能量为18.3 kJ.该计算结果表明随着熔覆区温度的上升, 其所吸收的激光能量也呈上升趋势.

当熔覆区的温度由Ni的熔点提升到Fe的熔点时, 熔覆区的温度上升了83 ℃并吸收了0.8 kJ的激光能量; 当熔覆区的温度由Fe的熔点上升到Cr的熔点时, 熔覆区的温度上升了321 ℃并吸收了3.7 kJ的激光能量; 当熔覆区的温度由Cr的熔点上升到Nb的熔点时, 熔覆区的温度上升了610 ℃并吸收了4.3 kJ的激光能量.该计算结果表明随着熔覆区温度的上升, 激光能量增长幅度呈减缓趋势.

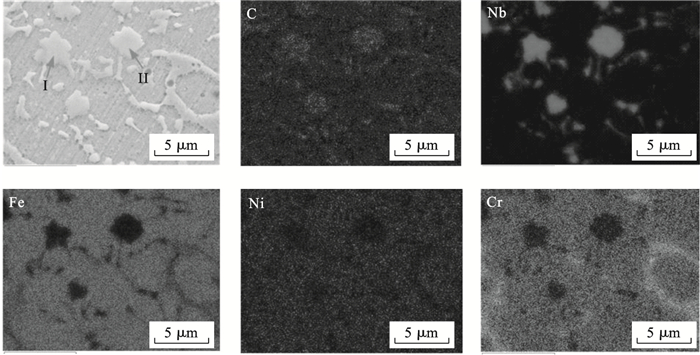

2.3 熔覆层的主要化学成分及微观形貌原位生成NbC增强的YCF102熔覆层的面扫描结果如图 5所示.由XRD分析结果可知, 激光功率为525W时(第9号样品), YCF102熔覆层中的NbC含量最高, 故本文通过扫描电镜对该熔覆层2个点(点Ⅰ处和点Ⅱ处)进行了点扫描及面扫描.在点Ⅰ处和点Ⅱ处聚集了较多的C元素和Nb元素, 对点Ⅰ处和点Ⅱ处进行了EDS成分分析.点Ⅰ处和点Ⅱ处的组成成分如表 2所示, 点Ⅰ处的Nb元素和C元素的质量比为41.82∶53.87, 点Ⅱ处的Nb元素和C元素的质量比为38.71∶52.95.这两处的Nb元素和C元素的质量比接近1∶1, 结合XRD的分析结果, 可推断点Ⅰ处与点Ⅱ处为NbC颗粒.因此, YCF102熔覆层中NbC颗粒形态主要为四边形和花瓣形.

图 5(Fig. 5)

| 图 5 原位生成NbC增强的YCF102熔覆层的面扫描结果Fig.5 Surface scan results of in-situ generated NbC-reinforced YCF102 cladding layer |

表 2(Table 2)

| 表 2 点Ⅰ处和点Ⅱ处的成分(原子分数) Table 2 Composition at point Ⅰ and point Ⅱ(atomic fraction)? | |||||||||||||||||||||||||||||||||||||||||||||

2.4 显微硬度图 6是YCF102熔覆层以及原位生成NbC增强YCF102熔覆层的显微硬度曲线.分别在每个样品上选取6个点对其显微硬度进行测量, 可知, 原位生成NbC颗粒增强的YCF102熔覆层和YCF102熔覆层的显微硬度曲线的波动较小, 说明激光熔覆过程中各个粉末已充分熔化与反应, 熔覆层内的组织均匀、细密.此外, 由图 6可知含有原位生成NbC颗粒增强的YCF102熔覆层的显微硬度要明显高于YCF102熔覆层和45号钢基体的显微硬度.含有原位生成NbC颗粒的YCF102熔覆层的平均显微硬度为5.63 GPa, 分别为YCF102熔覆层的平均显微硬度(3.62 GPa)的1.56倍和45号钢基体的平均显微硬度(1.95 GPa)的2.89倍.结果表明, 原位生成的NbC颗粒明显改善了YCF102熔覆的显微硬度.此外, 原位生成NbC增强YCF102熔覆层的平均显微硬度曲线波动小, 该结果表明YCF102熔覆层中的NbC颗粒分布均匀.

图 6(Fig. 6)

| 图 6 不同样品的显微硬度Fig.6 Microhardness of different samples |

2.5 耐磨性耐磨性是衡量熔覆层性能的重要因素之一.本文分别对45号钢基体、YCF102熔覆层及原位生成NbC增强YCF102熔覆层进行了往复摩擦磨损试验, 其摩擦系数曲线如图 7、图 8所示.由图 7可知, 不同样品在摩擦磨损试验的初期均出现了摩擦系数波动较大的现象, 这说明在试验初期每个样品均处于剧烈磨损阶段.随着摩擦时间的增加, 各个样品的摩擦系数波动变小, 摩擦系数曲线趋于平稳.样品的磨损时间为30~40 min时,分析研究了摩擦系数的平均值.由图 8可知, 原位生成NbC增强YCF102熔覆层的平均摩擦系数(0.65)<YCF102熔覆层的平均摩擦系数(0.72)<45号钢基体的平均摩擦系数(0.83), 该结果表明原位生成NbC增强YCF102熔覆层的耐磨性最优, 45号钢基体的耐磨性最差.此外, 原位生成NbC增强YCF102熔覆层的平均摩擦系数分别是YCF102熔覆层的平均摩擦系数的0.9倍和45号钢基体的平均摩擦系数的0.78倍, 这说明原位生成的NbC颗粒可显著的改善YCF102熔覆层的耐磨性.

图 7(Fig. 7)

| 图 7 不同样品的摩擦系数曲线Fig.7 Friction coefficient curves of different samples |

图 8(Fig. 8)

| 图 8 摩擦时间为30~40 min的不同样品的摩擦系数曲线Fig.8 Friction coefficient curves of different samples with friction time of 30 to 40 minutes |

3 结论1) 激光功率的改变对激光熔覆过程中的原位反应的反应程度有显著影响, 过大或者过小的激光功率均会造成激光熔覆过程中原位反应不充分的现象发生.当激光功率为525 W时, YCF102熔覆层中原位生成的NbC含量最高.

2) YCF102熔覆层中原位生成的NbC颗粒的主要形态为四边形和花瓣形.

3) 当熔覆区的温度分别达到Ni, Fe, Cr和Nb的熔点时, 所需的能量分别为9.5, 10.3, 14, 18.3 kJ.随熔覆区温度的上升, 所吸收的激光能量也呈现上升趋势, 但吸收激光能量的速度呈现下降的趋势.

4) YCF102熔覆层中原位生成的NbC颗粒可显著改善熔覆层的显微硬度和耐磨性, 其显微硬度可达到YCF102熔覆层的1.56倍及45号钢基体的2.89倍, 其平均摩擦系数分别是YCF102熔覆层的0.9倍和45号钢基体的0.78倍.

参考文献

| [1] | Zhang H, Zou Y, Zou Z, et al. Comparative study on continuous and pulsed wave fiber laser cladding in-situ titanium-vanadium carbides reinforced Fe-based composite layer[J]. Materials Letters, 2015, 139: 255-257. DOI:10.1016/j.matlet.2014.10.102 |

| [2] | Cao Y B, Zhi S X, Gao Q, et al. Formation behavior of in-situ NbC in Fe-based laser cladding coatings[J]. Materials Characterization, 2016, 119: 159-165. DOI:10.1016/j.matchar.2016.08.005 |

| [3] | Goodarzi D M, Pekkarinen J, Salminen A. Analysis of laser cladding process parameter influence on the clad bead geometry[J]. Welding in the World, 2017, 61(2): 1-9. |

| [4] | Sun Y N, Fan D, Zheng Y F, et al. In-situ formation of NbC reinforced Ni3Si intermetallic compounds by laser cladding[J]. Key Engineering Materials, 2008, 368: 1351-1353. |

| [5] | Kannan T, Yoganandh J. Effect of process parameters on clad bead geometry and its shape relationships of stainless steel claddings deposited by GMAW[J]. The International Journal of Advanced Manufacturing Technology, 2010, 47(9/10/11/12): 1083-1095. DOI:10.1007/s00170-009-2226-1 |

| [6] | Mohammed S, Rajamure R S, Zhang Z, et al. Tailoring corrosion resistance of laser-cladded Ni/WC surface by adding rare earth elements[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(9/10/11/12): 4043-4054. |

| [7] | Yu W, Sing S L, Chua C K, et al. Influence of re-melting on surface roughness and porosity of AlSi10Mg parts fabricated by selective laser melting[J]. Journal of Alloys and Compounds, 2019, 792: 574-581. DOI:10.1016/j.jallcom.2019.04.017 |

| [8] | Cao Y B, Ren H T, Hu C S, et al. In-situ formation behavior of NbC-reinforced Fe-based laser cladding coatings[J]. Materials Letters, 2015, 147: 61-63. DOI:10.1016/j.matlet.2015.02.026 |

| [9] | Lu B, Cui X, Li Y, et al. Microstructure, bonding properties and the basis of pinning effect of in-situ NbC reinforced Co50 composite coating by plasma cladding[J]. Surface and Coatings Technology, 2017, 319: 155-163. DOI:10.1016/j.surfcoat.2017.04.003 |

| [10] | 杨玉玲, 姚文明, 刘君宾, 等. 激光熔覆原位自生Ti(C, N)陶瓷涂层的热力学理论及工艺[J]. 东北大学学报(自然科学版), 2010, 31(8): 1165-1169. (Yang Yu-ling, Yao Wen-ming, Liu Jun-bin, et al. Thermodynamical and technological studies on in-situ self-generating Ti(C, N) ceramic coating via laser cladding[J]. Journal of Northeastern University(Natural Science), 2010, 31(8): 1165-1169. DOI:10.3969/j.issn.1005-3026.2010.08.026) |

| [11] | 李能, 熊华平, 秦仁耀, 等. 原位反应制备Ti2AlNb/TiC+Ti3SiC2梯度材料的激光熔覆组织及成形机理[J]. 机械工程学报, 2018, 54(8): 144-150. (Li Neng, Xiong Hua-ping, Qin Ren-yao, et al. Microstructure and mechanism of Ti2AlNb/TiC+Ti3SiC2 gradient materials by in-situ reaction laser cladding[J]. Journal of Mechanical Engineering, 2018, 54(8): 144-150.) |

| [12] | 刘洪喜, 赵艳爽, 张晓伟, 等. 激光熔覆原位自生Ti-Al-Si复合涂层的微观组织和高温抗氧化性能[J]. 光学精密工程, 2019, 27(2): 316-325. (Liu Hong-xi, Zhao Yan-shuang, Zhang Xiao-wei, et al. Microstructure and high-temperature oxidation resistance of laser cladding in-situ synthesis Ti-Al-Si composite coatings[J]. Optics and Precision Engineering, 2019, 27(2): 316-325.) |

| [13] | 吕相哲, 战再吉, 曹海要. 激光原位合成ZrB2-C增强Cu基涂层的微观结构[J]. 稀有金属, 2020, 44(1): 34-40. (Lyu Xiang-zhe, Zhan Zai-ji, Cao Hai-yao. Microstructure of laser in-situ synthesized ZrB2-C reinforced Cu matrix composite coatings[J]. Chinese Journal of Rare Metals, 2020, 44(1): 34-40.) |

| [14] | Li Q, Lei Y, Fu H. Laser cladding in-situ NbC particle reinforced Fe-based composite coatings with rare earth oxide addition[J]. Surface and Coatings Technology, 2014, 239: 102-107. DOI:10.1016/j.surfcoat.2013.11.026 |

| [15] | Chao M, Wang W, Liang E, et al. Microstructure and wear resistance of TaC reinforced Ni-based coating by laser cladding[J]. Surface and Coatings Technology, 2008, 202(10): 1918-1922. DOI:10.1016/j.surfcoat.2007.08.021 |

| [16] | Wang J, Li C, Zeng M, et al. Microstructural evolution and wear behaviors of NbC-reinforced Ti-based composite coating[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107: 2397-2407. DOI:10.1007/s00170-020-05198-w |

| [17] | Wang K, Du D, Liu G, et al. Microstructure and property of laser clad Fe-based composite layer containing Nb and B4C powders[J]. Journal of Alloys and Compounds, 2019, 802: 373-384. DOI:10.1016/j.jallcom.2019.06.183 |

| [18] | Sun S, Fu H, Ping X, et al. Reinforcing behavior and microstructure evolution of NbC in laser cladded Ni45 coating[J]. Applied Surface Science, 2018, 455: 160-170. DOI:10.1016/j.apsusc.2018.05.199 |

| [19] | Yang L, Yu T, Li M, et al. Microstructure and wear resistance of in-situ synthesized Ti (C, N) ceramic reinforced Fe-based coating by laser cladding[J]. Ceramics International, 2018, 44(18): 22538-22548. DOI:10.1016/j.ceramint.2018.09.025 |

| [20] | 叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 北京: 冶金工业出版社, 2002. (Ye Da-lun, Hu Jian-hua. Utility inorganic materials thermodynamics data handbook[M]. Beijing: Metallurgy Industry Press, 2002.) |