, 万梅2, 王晨光3, 史惠祥4, 刘锐2

, 万梅2, 王晨光3, 史惠祥4, 刘锐2

, 赵远1

, 赵远1

1. 常州大学环境与安全工程学院, 常州 213164;

2. 浙江清华长三角研究院生态环境研究所, 浙江省水质科学与技术重点实验室, 嘉兴 314006;

3. 中环清科(嘉兴)环境技术研究院有限公司, 嘉兴 314099;

4. 浙江大学环境与资源学院, 杭州 310058

收稿日期: 2020-03-21; 修回日期: 2020-04-22; 录用日期: 2020-08-03

基金项目: 国家水体污染控制与治理科技重大专项(No.2017ZX07206)

作者简介: 张徐洁(1994-), 男, E-mail:632198793@qq.com

通讯作者(责任作者): 刘锐, ,E-mail:liuruitsinghuazj@gmail.com

赵远, E-mail:zhaoyuan@cczu.edu.cn

摘要:选取嘉兴市82家印染企业,针对棉、毛、化纤3种典型原材料,研究了织物、纱线、纤维产品在前处理、染色和印花等工段的废水产生量和水质,基于产污强度算法估算了各印染工序的废水产污强度.结果表明:棉、毛、化纤织物印染废水总产生强度分别为90.21、206.02、109.66 L·kg-1织物,漂洗为废水主要产生工序.印染各工段化学需氧量(COD)产生强度普遍较高,特别是棉、化纤织物前处理工段COD产生强度高达136.98和131.67 g·kg-1织物.印染部分工序氮、磷产污强度高,如棉、毛、化纤织物的洗网废水总氮(TN)产生强度为4.98、1.25、2.21 g·kg-1织物,棉纤维、毛织物和毛纱线的染色工序总磷(TP)产生强度为0.28、0.18、0.18 g·kg-1产品,还有棉、化纤的洗网废水TP产生强度为0.30、0.15 g·kg-1产品.利用产污强度及治理设施削减系数估算得出的印染企业各废水污染物排放量,与污染物在线监测数据相比较,相对误差低于30%;将本研究所得各产污强度与第二次全国污染源普查产污系数比较,除印花工段外,两者相对偏差均低于20%.本研究获得的印染行业各产污节点特征和产污强度,可为印染行业的环境精细化管理和产污节点管控提供数据支撑.

关键词:印染行业污染物管控废水产生强度产污强度

Study on the characteristics of printing and dyeing wastewater produced with different materials, product types and production processes

ZHANG Xujie1,2

, WAN Mei2, WANG Chenguang3, SHI Huixiang4, LIU Rui2

, WAN Mei2, WANG Chenguang3, SHI Huixiang4, LIU Rui2

, ZHAO Yuan1

, ZHAO Yuan1

1. College of Environment & Safety Engineering, Changzhou University, Changzhou 213164;

2. Zhejiang Provincial Key Laboratory of Water Science and Technology, Yangtze Delta Region Institute of Tsinghua University, Zhejiang, Jiaxing 314006;

3. Zhonghuan Qingke(Jiaxing) Environmental Technology Research Institute Co., Ltd., Jiaxing 314099;

4. College of Environmental & Resource Sciences, Zhejiang University, Hangzhou 310058

Received 21 March 2020; received in revised from 22 April 2020; accepted 3 August 2020

Abstract: Taken 82 printing and dyeing enterprises in Jiaxing City as objectives, the wastewater discharge amount and pollutant concentrations were studied in various production processes including pretreatment, dyeing and printing for products (fabric, yarn and fiber) made from three typical raw materials, cotton, wool and chemical fiber. The wastewater pollution intensity in each printing and dyeing process was then calculated. The results showed that the wastewater emission intensity was 90.21, 206.02 and 109.66 L·kg-1 of products, respectively, for cotton, wool and chemical fiber, of which the rinse water was the main source. It was found that the production intensity of chemical oxygen demand (COD) was generally high in printing and dyeing wastewater, being as high as 136.98 and 131.67 g·kg-1 of products in the pretreatment process of cotton and chemical fiber. The pollution intensities of total nitrogen (TN) and total phosphorus (TP) were high in some specific processes. For example, TN pollution intensities of wastewater from net-washing of cotton, wool and chemical fibers was as high as 4.98, 1.25 and 2.21 g·kg-1 of products, respectively. Wastewater from dyeing of cotton fiber, wool fabric and wool yarn, as well as that from net-washing of cotton and chemical fiber, also demonstrated high TP pollution intensities. Based on the pollutant intensity in each production process, the annual pollutant discharge in the whole printing and dyeing enterprise was then estimated, and the results were compared to the online monitoring data of the enterprise wastewater treatment plant effluent. It was found that the relative errors of COD, ammonium nitrogen (NH4+-N), TN and TP between the estimated and measured pollutant emission were less than 30%. Compared with the second national pollution source census coefficient, the relative deviation of the pollution intensity is less than 20% except for the printing section. The characteristics and pollution intensity in each pollution node derived above could provide data support for precise environmental management in the printing and dyeing industry.

Keywords: printing and dyeingpollutant controlwastewater emission intensitypollution intensity

1 引言(Introduction)印染行业废水排放量大, 占我国工业废水排放总量的11%(任滋禾等, 2019);废水中含有多种污染物, 特别是无机盐、碱、染料和助剂(例如表面活性剂和尿素)大量使用, 导致印染行业的退浆、碱减量、漂白、染色、漂洗和印花等多道工序废水污染程度高(Hafez et al., 2011).一些染料和助剂中含有氮、磷, 使得印染废水中氮、磷含量增高, 部分区域的印染废水处理厂进水TN浓度甚至高达50 mg·L-1(Sopa et al., 2000).目前关于印染混合废水的水质特性与治理方法的研究较多(岳秀等, 2017; Denny et al., 2018), 而针对生产工序产污过程的细化研究和报道较少, 主要是因为印染行业的产品类型和生产工艺都很复杂, 产污节点众多且水质波动较大, 研究较为困难.在污染物指标方面, 对化学需氧量(COD)和氨氮(NH4+-N)关注较多(Sun et al., 2010; Li et al., 2015; 王伟等, 2019), 但对于以往未纳入国家污染物减排考核约束体系的总氮(TN)和总磷(TP)产排情况信息较少(张萍等, 2017; 生态环境部, 2018).

嘉兴是长三角地区重要的印染纺织产业集群地之一.2017年全市有印染企业742家, 产值318.8亿元, 全年废水排放量7719.4万m3, 占嘉兴市工业废水排放总量的41.7%.嘉兴印染行业拥有包括前处理、染色、印花和后整理等在内完整的工艺链, 且短流程、低消耗的前处理技术及低浴比的染色技术应用程度高(申洋洋等, 2015; 丁海军, 2015).本文选取嘉兴82家印染企业, 针对棉、毛、化纤3种典型原料材质, 实测研究不同产品(织物、纱线、纤维)在前处理、染色和印花工段多个生产工序的排水水量和水质, 比较分析不同印染工序的废水产污特征和产污强度, 水质评价指标包含COD、氨氮、TN、TP 4个指标.研究结果对于浙江省乃至全国印染行业的污染物产排放核算和排污节点管控具有借鉴意见.

2 研究方法(Research methods)2.1 调研企业与采样方法原材料和产品类型、生产工艺、生产规模、废水处理水平等是影响印染企业污染物排放的主要因素(王仲旭等, 2018).因印染企业单一批次生产规模与订单量有很大关系, 故本研究未考虑生产规模对污染物的影响.选取嘉兴市82家典型印染企业(表 1), 针对棉、毛、化纤3种原料, 研究织物、纱线、纤维等产品生产工序的废水产污特征和产污强度.

表 1(Table 1)

| 表 1 82家印染企业的生产工艺信息 Table 1 Information on the production processes of the 82 printing and dyeing enterprises | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 1 82家印染企业的生产工艺信息 Table 1 Information on the production processes of the 82 printing and dyeing enterprises

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

采样时间为2018年5—11月, 在企业碱处理、中和处理、漂白及其他处理、漂洗、染色、印花洗网等工序调研了3个生产批次的产品产量、废水水量和水质, 每个批次采集2个平行样, 每两个生产批次间隔60 d以上, 具体方法为:水量监测采用容积法(国家环境保护总局, 2002), 并在每个生产工序废水排放的初期、中期、末期(根据产污节点的排水时长, 确保采集水样涵盖整个排水期间, 减小水质波动的影响)各采集500 mL废水后, 等比例混合备测.

在上述82家印染企业之外, 另选取装有在线监测的21家印染企业, 调研2018年产品生产工序、产品年产量以及废水处理站的废水量与水质, 用于污染物排放量验证.

2.2 测试方法水样测试前用0.45 μm滤膜过滤, COD、NH4+-N、TN和TP测试分别依据《水和废水监测分析方法(第四版)》中重铬酸钾法、纳氏试剂分光光度法、碱性过硫酸钾紫外分光光度法和钼酸铵分光光度法(国家环境保护总局, 2002), 平行样之间相对测试误差要求小于10%.废水pH采用便携式pH计(DKK-TOA CORPORATION, HM-30P)测定.

2.3 数据分析与处理2.3.1 产污强度产污强度是指在典型工况生产条件下, 生产单位重量产品所产生的污染物量(Dong et al., 2011).采用式(1)(2)计算各工序COD、NH4+-N、TN、TP产污强度(杨永宏等, 2012).

| (1) |

| (2) |

据相关文献报道, 产品中含水量差异较大(柯钢强等, 2018), 但本研究发现该废水未排放, 随着生产线进入下一道工序, 因而Qi废水产生量不考虑产品含水量差异.

2.3.2 污染物削减率采用式(3)计算废水处理设施的污染物削减率.

| (3) |

2.3.3 可靠性验证本研究可靠性验证是采用污染物年排放量(Wk)估算值与企业废水处理站排放口的污染物在线监测数据进行相对误差分析.利用产污强度, 采用公式(4)计算污染物年排放量(Wk).

| (4) |

2.3.4 数据统计分析利用SPSS 20.0(Statistical Product and Service Solution)进行单因素方差分析, 利用Duncan法进行显著差异分析.

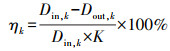

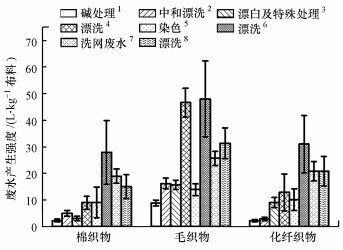

3 结果与讨论(Results and discussion)3.1 印染废水产生强度对82家印染企业棉、毛、化纤3种材料的不同生产工序废水产生情况进行研究(图 1).依据各工段中各生产工序的原辅料量、产品产量、废水产生量和污染物浓度数据, 计算得到印染各工序的单位产品废水产生量(又称废水产生强度)和产污强度.

图 1(Fig. 1)

|

| 图 1 棉、毛、化纤印染不同生产工序的废水产生强度示意图 Fig. 1Diagram of wastewater emission intensity in various producing processes for cotton, wool or chemical fiber printing and dyeing |

3.1.1 印染织物不同材质织物各生产工序的平均废水产生强度见图 2.各漂洗工序(漂洗4、漂洗6、漂洗8)具有废水产生强度大且波动大的特点.

图 2(Fig. 2)

|

| 图 2 棉、毛、化纤印染工序的废水产生强度情况 Fig. 2Wastewater emission intensity in producing processes for cotton, wool and chemical fiber printing and dyeing |

棉织物前处理工段, 漂洗4工序的废水产生强度最大, 为(8.93±2.38) L·kg-1织物.染色工段中, 漂洗6废水产生强度最大, 且样本间的废水产生强度波动大, 相对标准偏差(RSD)达43.06%, 主要因为染料色度和残留率不同, 漂洗次数会在3~8次之间波动.此外, 染色5工序废水产生强度为(9.09±5.74) L·kg-1织物, 亦具有较大波动, 这是由于染色工艺的不同所致.28家棉印染企业中溢流、气流染色工艺的平均水、布浴比分别为15:1、6:1, 这与S?zen、王思捷等研究溢流、气流染色工艺浴比情况基本一致(王思捷等, 2013; Hassan et al., 2017), 而溢流、气流染色工艺逐渐向更低水浴比的方向发展.印花工段, 废水主要由洗网废水和漂洗废水8构成, 废水产生强度也处于较高水平, 分别为(18.97±2.69)和(15.03±4.53) L·kg-1织物.

毛织物, 与棉织物废水产生特征不同, 前处理、染色、印花工段的废水产生强度最大工序分别为漂洗4、漂洗6和漂洗8, 废水产生强度为46.57、48.01、31.30 L·kg-1织物, 可知毛织物印染漂洗废水产生强度高.其中漂洗6工序废水产生强度RSD为25.60%, 与棉织物原因一致, 受染料色度和残留率影响, 漂洗次数在5~9次之间波动.毛织物洗网废水产生强度显著高于棉、化纤织物(p < 0.05), 废水产生强度25.64 L·kg-1织物, 小批量生产是导致毛织物洗网废水产生强度偏大的主要原因.

以涤纶、氨纶为主的化纤织物, 在漂洗6工序废水产生强度达到最大, 其漂洗次数3~9次.染色5工序废水产生强度波动较大, 33家化纤织物印染企业中卷染、溢流、气流染色的平均浴比分别为5.5:1、14:1、6:1, 其中化纤和棉的气流染色浴比一致.

总体而言, 棉、毛、化纤3种类型织物的印染废水产生强度具有显著差异(p < 0.05), 平均产生强度分别为90.21 L·kg-1织物、206.02 L·kg-1织物、109.66 L·kg-1织物, 均主要来自各工段漂洗工序, 漂洗废水产生强度占棉、毛、化纤织物总废水产生强度的62.93%、68.98%、61.51%.棉、化纤织物的印染废水产生强度与现有文献报道相似:S?zen等(2019)通过棉、涤纶化纤织物的室内印染试验并运用废水动力学模型进行评估, 发现运用碱式染色的棉织物印染废水总量为91 L·kg-1, 运用载体法和绿松石二次染色的涤纶织物印染废水总量为150 L·kg-1, 其中染色废水量分别为38.13、33.75 L·kg-1.Ren等(2019)基于ISO14046的国际方法对典型纺织品印染企业进行水足迹(WF)评估, 也发现不同材质织物印染时, 废水量具有明显差异.本研究在不考虑产品含水量差异的前提下, 不同类型织物印染废水产生强度依次是:毛织物>化纤织物>棉织物.

3.1.2 印染纱线和纤维在选定纱线(棉、毛、化纤)和散纤维(棉)染色生产周期内, 进行废水产生强度分析, 结果见表 2.棉纤维染色5废水产生强度显著高于纱线染色5(p < 0.05), 而不同材质纱线废水产生强度则无明显差异.

表 2(Table 2)

| 表 2 纱线、纤维染色废水量和水质情况 Table 2 Emission intensity and pollutant concentrations of yarn and fiber dyeing wastewater | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2 纱线、纤维染色废水量和水质情况 Table 2 Emission intensity and pollutant concentrations of yarn and fiber dyeing wastewater

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

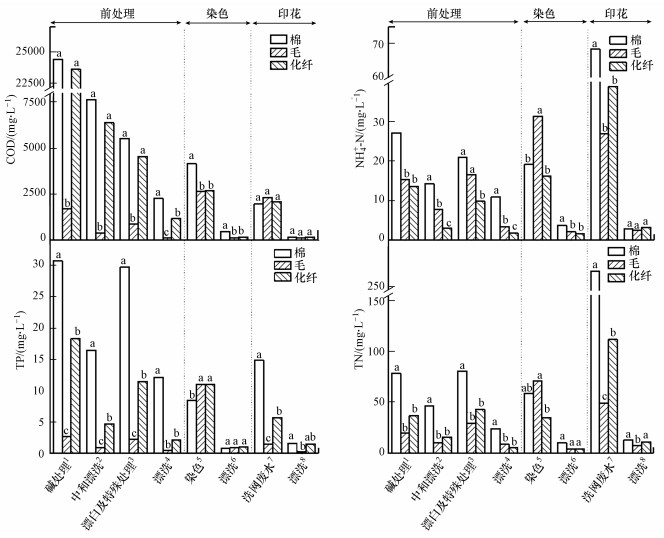

3.2 印染废水中污染物浓度3.2.1 印染织物不同材质的印染织物, 各生产工序废水中COD、NH4+-N、TN、TP浓度如图 3所示.各工序废水COD普遍较高, 个别工序氮、磷浓度也较高.

图 3(Fig. 3)

|

| 图 3 织物印染废水的COD、NH4+-N、TN、TP浓度(不同字母代表同一工序各类型织物具有显著差异(p < 0.05), 下同) Fig. 3COD, NH4+-N, TN and TP concentrations in fabric printing and dyeing wastewater |

前处理工段, 所有织物各工序废水COD均处于较高水平, 其中棉、化纤织物COD显著高于毛织物(p < 0.05).棉、化纤织物碱处理1工序用氢氧化钠类强碱进行退浆处理, COD高达19498~49711 mg·L-1, pH为11.3~13.1(李威等, 2018).毛织物碱处理1工序主要用硫酸氢钠类弱碱进行定型处理, 织物纤维破损较小, COD为957~2562 mg·L-1, pH为7.4~8.3.前处理工段各工序TP浓度棉织物>化纤织物>毛织物, 棉织物TP浓度普遍较高, 主要因为氧漂稳定剂、洗涤剂等含磷助剂的大量投加.

染色工段, 棉织物COD显著高于毛、化纤织物(p < 0.05), 棉、毛、化纤织物染色5工序COD分别为4144、2651、2701 mg·L-1.毛织物在染色5工序NH4+-N、TN浓度均明显高于其他两种织物, 是因为毛织物染色时需添加氨水以提高毛织物固色效果(Shahid-ul-Islam et al., 2019).毛和化纤织物染色5工序TP浓度显著高于棉织物(p < 0.05).各织物漂洗6 TN、TP浓度无显著差异.

印花工段, 所有织物洗网废水7的NH4+-N、TN浓度高, 且各类型织物间NH4+-N、TN浓度均具有明显差异, 浓度依次为:棉织物>化纤织物>毛织物, 主要是由于印花制浆过程中, 棉、毛、化纤印花浆料中分别加入了5%、1%、3%~4%的尿素用于稳定色浆, 洗网时附着在印花网上的染料、助剂释放到水中, 引起不同程度氮浓度的上升(Zhang et al., 2016).

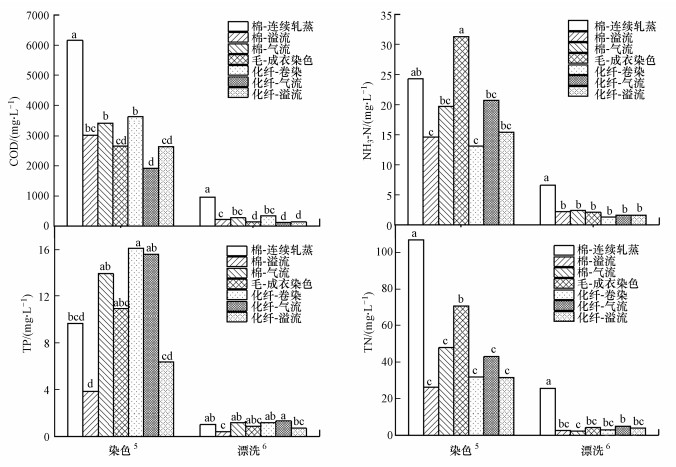

从不同染色工艺的浴比可知, 织物不同染色工艺的废水产生强度具有较大差异, 因此有必要对不同染色工艺的水质情况开展进一步分析.现有织物染色工艺有连续轧蒸染色、溢流染色、气流染色、卷染染色和成衣染色, 不同染色工艺废水COD、NH4+-N、TN、TP浓度情况见图 4.棉-连续轧蒸染色5废水COD、TN浓度显著高于其他染色工艺(p < 0.05), NH4+-N浓度亦处于较高水平, 是因为连续生产过程中, 受连续轧蒸设施染料截留的影响, 染缸中染料和助剂随织物的传送而排出染缸(裴振琦等, 1983).相比于其他染色工艺, 棉-连续轧蒸工艺废水呈水量少, COD、TN浓度高的特点.

图 4(Fig. 4)

|

| 图 4 织物染色废水的COD、NH4+-N、TN、TP浓度 Fig. 4COD, NH4+-N, TN and TP concentrations in fabric dyeing wastewater |

同一气流或溢流染色工艺条件下, 化纤织物染色5废水中TP浓度均高于棉织物, 可能与涤纶织物染色时添加了较多磷系阻燃剂有关(王鸣义, 2018).

3.2.2 印染纱线和纤维印染纱线和纤维的废水水质如表 2所示.棉纤维染色5的COD、NH4+-N、TN、TP浓度明显高于棉纱线染色5, 单位产品染料、助剂投加量大是造成棉纤维染色5废水污染物浓度高的关键原因(Ratna et al., 2012; Denny et al., 2018);毛纱线染色5TN浓度显著高于棉、化纤染色5(p < 0.05), 这与毛纱线染色5过程中氨水(铵盐)投加有关.不同材质纱线染色5TP浓度无明显差异.

3.3 印染废水产污强度3.3.1 印染织物根据各工序废水产生强度和污染物浓度, 用式(1)(2)计算各工序的产污强度, 结果见表 3.前处理工段, 棉、化纤废水的产生强度分别为19.15、26.91 L·kg-1织物, COD产污强度则分别为136.73、131.67 g·kg-1织物, 棉、化纤织物废水呈现水量产生强度低、COD产污强度大的特点.印花工段中, 所有织物洗网废水7的TN产污强度高, 棉、毛、化纤织物TN产污强度分别为4.98、1.25、2.21 g·kg-1织物, 占印花工段TN产污强度90%以上.印花废水中氮污染一直是倍受关注的问题(李永霞等, 2011; Wang et al., 2013);此外, 相比于毛、化纤织物, 棉织物洗网废水7的TP产污强度较高, 是磷的重要产生节点.

表 3(Table 3)

| 表 3 织物印染的废水产生强度及COD、NH4+-N、TN、TP产污强度 Table 3 Wastewater emission intensity and COD, NH4+-N, TN, TP pollution intensity in fabrics printing and dyeing | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 3 织物印染的废水产生强度及COD、NH4+-N、TN、TP产污强度 Table 3 Wastewater emission intensity and COD, NH4+-N, TN, TP pollution intensity in fabrics printing and dyeing

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

比较织物的不同染色工艺, 发现在同一溢流染色或气流染色工艺下, 棉织物COD产污强度明显高于化纤织物.这可能与棉织物印染选择活性染料, 而化纤织物使用分散染料, 分散染料在使用中投加量较少且高温高压环境下的染料上染率高达80%以上有关(Qu et al., 2014).

3.3.2 印染纱线和纤维印染纱线和纤维的产污强度见表 4.纱线、纤维染色过程中, 以COD污染为主, 其中棉纤维COD产污强度最高, 为88.01 g·kg-1纤维;棉纤维、毛纱线染色工段的TN污染也不容忽视, 其产污强度为2.04、1.95 g·kg-1产品.纱线染色时, 各纱线染色废水TP产污强度从大到小依次为:毛纱线>棉纱线>化纤纱线.与棉、化纤染整相比, 毛纱线和织物在染色工段的废水TP产污强度都很高, 因此毛染整过程中的磷污染应受到更多重视.

表 4(Table 4)

| 表 4 纱线、纤维染色的废水产生强度及COD、NH4+-N、TN、TP产污强度 Table 4 Wastewater emission intensity and COD, NH4+-N, TN, TP pollution intensity in yarn and fiber dyeing | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 4 纱线、纤维染色的废水产生强度及COD、NH4+-N、TN、TP产污强度 Table 4 Wastewater emission intensity and COD, NH4+-N, TN, TP pollution intensity in yarn and fiber dyeing

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.4 产污强度可靠性验证在上述评价的82家印染企业之外, 选取另外21家印染企业, 根据式(3)计算企业不同工艺方法废水治理设施的污染物削减率, 结果见表 5.

表 5(Table 5)

| 表 5 不同印染废水处理工艺的污染物削减效率 Table 5 Pollutant removal efficiency in different wastewater treatment processes | ||||||||||||||||||||||||||||

表 5 不同印染废水处理工艺的污染物削减效率 Table 5 Pollutant removal efficiency in different wastewater treatment processes

| ||||||||||||||||||||||||||||

水质在线监测是较为准确、便捷, 且能实时反映工业企业废水水量和水质情况的方法, 在企业环境管理、总量控制等领域得到广泛应用(李洁等, 2009).本研究在上述削减系数的基础上, 通过式(4)计算21家企业污染物年排放量, 并与排放口在线监测的实测值进行比较.发现COD的估算值与实测值相对误差小, 为10.59%±4.42%;相比于COD, NH4+-N、TN、TP的估算值与实测值相对误差较大, 分别为17.82%±7.12%、21.02%±8.75%、22.37%±10.35%, 这3个指标的差异可能与个体染料、助剂用量差异大有关.整体来说, COD、NH4+-N、TN、TP的排放量估算值与实测值相对误差均小于30%, 考虑工业企业生产的特殊性, 其允许误差范围为30%(朱佳等, 2015), 说明本文研究的产污强度对核算印染企业污染物产排放情况具有可靠性.

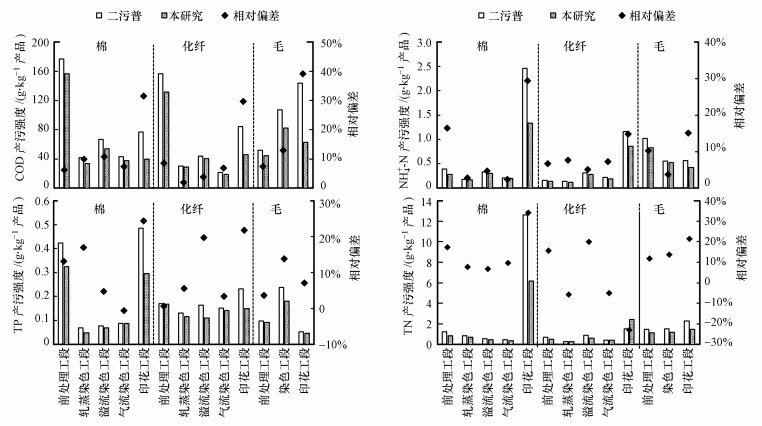

将本研究产污强度依据全国第二次污染源普查系数(二污普系数)结构进行工序组合, 并与其比对(图 5), 发现本研究COD、NH4+-N、TN、TP产污强度普遍低于二污普系数, 这可能与区域印染技术水平领先、管理水平先进有关, 其中染料回收系统的使用是各织物印花产污强度远低于二污普系数的关键原因.整体而言, 本研究所得产污强度与二污普系数的相对偏差普遍小于20%, 个别为20%~40%.

图 5(Fig. 5)

|

| 图 5 本研究产污强度与二污普系数的比对 Fig. 5Comparison of pollution production intensity and the second pollution source census coefficient |

本文的可靠性验证是用得到的产污强度和治理设施削减系数, 运用式(4)计算企业排放量, 将其与在线监测数据进行比对, 未考虑治理设施正常运行率, 因此核算时, COD, NH4+-N、TN、TP相对误差可能会较高.此外, 本文仅考察了原料材质、产品类型和生产工艺对产污强度的影响, 事实上印染废水产污量还受企业使用的染料和助剂类别的影响, 如能增加染料、助剂的分类子群, 使每个分类具有较好的同质性, 可有效减小产污强度验证的相对误差(许振成等, 2010).

4 结论(Conclusions)1) 印染废水产生强度呈以下规律:在不考虑产品含水量差异的前提下不同织物印染废水产生强度由大到小依次为:毛织物>化纤织物>棉织物, 分别为206.02、109.66、90.21 L·kg-1织物.其中, 漂洗废水产生强度大、波动也大, 棉、毛、化纤漂洗废水分别占废水总产生强度的62.93%、68.98%、61.51%.因此, 漂洗工序为印染行业废水减排的重要工序.

2) 印染废水产污强度呈现以下规律:COD产污强度普遍高, 个别工序氮、磷产污强度高.棉、化纤织物前处理工段呈水量少、COD产污强度大的特征, COD产污强度136.73、131.67 g·kg-1织物, 主要涉及工艺为退浆、碱减量以及精练.洗网废水7 TN产污强度高, 棉、毛、化纤织物产污强度分别为4.98、1.25、2.21 g·kg-1织物, 主要工艺为圆网(平网)印花.棉纤维和毛织物、纱线的染色5 TP产污强度高;棉、化纤洗网废水7 TP产污强度亦高.以上工艺均需进一步加强污染物防控, 减少氮、磷助剂的使用.

3) 本研究得到的产污强度对核算印染企业污染物产排放情况具有可靠性, 为印染行业的环境管理提供有效支撑:用研究得到的产污强度, 估算21家印染企业污染物年排放量, 并与企业排放口在线监测数据比较, 发现两者COD、NH4+-N、TN、TP相对误差均低于30%;与二污普系数比较, 发现嘉兴市印染各工序的产污强度普遍低于全国平均水平, 除印花工段外, 两者的相对偏差均低于20%.

参考文献

| Chinwetkitvanich S, Tuntoolvest M, Panswad T. 2000. Anaerobic decolorization of reactive dyebath effluents by a two-stage UASB system with tapioca as a co-substrate[J]. Water Research, 34(8): 2223-2232. DOI:10.1016/S0043-1354(99)00403-0 |

| 丁海军. 2015. 嘉兴纺织产业转型升级研究[J]. 嘉兴学院学报, 27(2): 73-81. |

| Dong H, Zhu Z, Huang H, et al. 2011. Pollutant generation coefficient and discharge coefficient in animal production[J]. Transactions of the Chinese Society of Agricultural Engineering, 27(1): 303-308. |

| Gunawan D, Kuswadi V B, Sapei L, et al. 2018. Yarn dyed wastewater treatment using hybrid electrocoagulation-Fenton method in a continuous system:Technical and economical viewpoint[J]. Environmental Engineering Research, 23(1): 114-119. |

| 国家环境保护总局. 2002.水和废水监测分析方法[M].北京: 中国环境科学出版社. 211-213, 246-250, 254-261, 279-281 |

| Hafez A I, Khedr M A, Ali H, et al. 2011. Characterization and pretreatment of dyeing wastewater from the cotton and polyester textile industry in Egypt[J]. Desalination & Water Treatment, 30(1/3): 37-43. |

| Hassan M M, Bhagvandas M. 2017. Sustainable ultrasound-assisted ultralow liquor ratio dyeing of wool textiles with an acid dye[J]. Acs Sustainable Chemistry & Engineering, 5(1): 973-981. |

| 柯钢强, 江立文, 董霞, 等.棉织物含水率对DMSO/PCE体系活性染色性能的影响[J].印染, 44(22): 1-6, 23 |

| 李洁, 吴学伟, 杜成银, 等. 2019. 污水处理厂水质在线监测数据可靠性研究[J]. 环境工程, 27(6): 109-111,104. |

| 李威, 周尚平, 邹骏华, 等. 2018. 以印染废水为主的城镇污水处理厂锑污染来源特征分析[J]. 浙江大学学报(理学版), 45(5): 569-575. |

| 李永霞, 黄瑞敏, 杨署军, 等. 2011. 曝气生物滤池对印花废水的脱氮效果研究[J]. 中国给水排水, 27(11): 94-97. |

| Li B, Dong Y, Ding Z. 2015. Recycling wool-dyeing effluents after renovation through photocatalysis with Cu-Fe bimetallic-grafted polytetrafluoroethylene fiber complex and H2O2[J]. Fibers & Polymers, 16(4): 794-801. |

| 裴振琦, 韩式荆. 1983. 用聚砜超滤膜从染色废水中回收染料[J]. 环境科学, 4(2): 1-4. |

| Qu I, Chen R, Dong X, et al. 2014. Effect of NaCl concentrations on the photodecoloration of reactive azo-dyes and their cotton dyeings[J]. Textile Research Journal, 20(84): 2140-2148. |

| Ratna, Padhi B S. 2012. Pollution due to synthetic dyes toxicity & carcinogenicity studies and remediation[J]. nternational Journal of Environmental Sciences, 3(3): 940-955. |

| 任滋禾, 白昱, 周律. 2019. 基于产品水足迹核算的印染企业生产节水潜力分析:案例研究[J]. 环境科学学报, 39(3): 996-1005. |

| Ren X J, Bai X, Hu M T, et al. 2019. Water footprint assessment of textile enterprise based on ISO14046[J]. Desalination and Water Treatment, 168: 216-223. DOI:10.5004/dwt.2019.24203 |

| Sun Q H, Hong M X, Qiao Q, et al. 2010. Pollution generation intensity of key industries and water-saving and pollution reduction oriented and clean production potential in Liao River Basin[J]. Research of Environmental Sciences, 23(7): 869-876. |

| Shahid-Ul-Islam, Sheikh J, Mohammad F. 2019. Ammonia ligand and transition metal salt complexation on naturally dyed textile surface:A reflectance spectroscopic investigation to understand coloration and fastness properties[J]. Environmental Progress & Sustainable Energy, 38(5): 1-7. |

| S zen S, Dulkadiroglu H, Yucel A B, et al. 2019. Pollutant footprint analysis for wastewater management in textile dye houses processing different fabrics[J]. Journal of Chemical Technology & Biotechnology, 94(4): 1330-1340. |

| 申洋洋, 刘锐, 徐灿灿, 等. 2015. 印染及染料行业废水生物处理系统中的AOX污染研究[J]. 环境科学, 36(9): 3304-3310. |

| 生态环境部. 2018.关于加强固定污染源氮磷污染防治的通知[Z]. http://www.mee.gov.cn/xxgk2018/xxgk/xxgk03/201804/t20180420_629646.html |

| Wang Q, Lv Y, Zhang R, et al. 2013. Treatment of cotton printing and dyeing wastewater by supercritical water oxidation[J]. Desalination and Water Treatment, 51(37/39): 7025-7035. |

| Zhang H, Gao A, Song X, et al. 2016. Cleaner production applied to urea-free printing of cotton fabrics using polyethylene glycol polymers as alternative additives[J]. Journal of Cleaner Production, 124: 126-131. DOI:10.1016/j.jclepro.2016.02.090 |

| 王鸣义. 2018. 高品质阻燃聚酯纤维及其织物的技术进展和趋势[J]. 纺织导报, (2): 13-22. |

| 王思捷, 林泳安. 2013. 尼龙弹性针织物的酸性染料小浴比染色[J]. 印染, 39(3): 22-25. |

| 王伟, 焦玉木, 贾洪斌, 等. 2019. 印染生产各工序废水水质及处理技术[J]. 染整技术, 41(3): 51-54. |

| 王仲旭, 周冏, 程洁, 等. 2018. 工业污染源产排污系数存在问题分析及修订建议[J]. 中国环境监测, 34(2): 109-113. |

| 许振成, 王俊能, 彭晓春. 2010. 城市家庭规模与结构对生活污水排放特征影响分析[J]. 中国环境科学, 30(8): 1149-1152. |

| 杨永宏, 刘海艳, 唐晓龙. 2012. 云南省火电行业SO2产排污系数核算研究[J]. 环境科学学报, 32(9): 2319-2323. |

| 岳秀, 唐嘉丽, 于广平, 等. 2017. 双氧水协同生化法强化处理印染废水[J]. 环境科学, 38(9): 3769-3780. |

| 张萍, 胡志祥, 冯军, 等. 2017. BOC/深水氧化沟/混凝沉淀技术处理印染废水[J]. 染整技术, (11): 39-42. |

| 朱佳, 张冬逢, 高静思, 等. 2015. 电镀行业铜、镍、锌产排污系数的核算[J]. 环境工程学报, 9(4): 2027-2032. |