引言

作为一种自然界中广泛存在的力, 液桥力的研究被广泛运用在制药、结晶提纯、废液中重金属回收、纸张脱墨处理等领域, 开展液桥力的研究对工业制造具有积极的作用.

对液桥的研究最早可以追溯到20世纪60年代表面科学领域, 1925年Hanines率先研究了两等径颗粒间的液桥力的大小. 在此基础上, De Bisschop等[1]、Lian等[2]从理论角度研究了拉伸过程中两光滑球体颗粒间液桥力的变化规律; Darabi等[3]建立了两不等径颗粒间液桥力变化及液桥断裂距离的理论计算模型; Pitois等[4-5]研究了等径颗粒间钟摆状液桥的断裂能以及液桥拉伸过程中黏滞力的变化规律. 当液桥体积足够大时, 重力对液桥力力值及液桥形态的影响已不可忽略, Mazzone等[6]、Bayramli等[7]分别从理论推导和数值模拟的角度研究了重力对液桥力大小及液桥形态的影响, Farmer和Bird[8]分析了重力影响下非轴对称液桥出现的条件. 试验研究方面, 早期的研究者主要通过微分天平和悬臂梁法测量液桥力. Soulié等[9]在微分天平背板上添加一竖向位移装置, 通过拉伸过程中天平读数的变化测量颗粒间液桥力的大小; Willett等[10]测量了等径及不等径人造蓝宝石颗粒间液桥力的变化规律; Lu等[11]、Rossetti等[12]利用小挠度的悬臂装置, 通过拉伸过程中悬臂的变形来间接测量液桥力的大小. 随着试验条件的不断改进, 刚性试验机被广泛运用在液桥拉伸试验中. Bozkurt等[13]研究了浸润性对等径颗粒间液桥力的影响; Lievano等[14]、Wang等[15]测量了三颗粒间液桥拉伸过程中液桥力的变化.

虽然我国对液桥的研究起步较晚, 但仍取得了一系列丰硕的成果. 刘建林等[16]依据最小势能原理推导了控制液桥形状的Y-L方程, 并通过数值计算的方法研究了不同探头周围液桥形状及液桥力的大小; 王学卫和于洋[17]从试验结合数值模拟角度研究了重力影响下平板间液桥的断裂距离; 庄大伟等[18]、朱朝飞等[19]分别从试验和理论分析的角度研究了狭长平板间液桥形态随拉伸距离的变化规律; 王辉等[20]从理论角度研究了液桥力对湿颗粒分离速度和分离距离的影响, 并计算了100种不同初始条件下湿颗粒分离所需的临界速度. 试验研究方面, 蒲诚等[21]利用刚性试验机揭示了一对等径颗粒间液桥力及形态的变化规律; 余莲英等[22]利用微分天平对不等径颗粒间的液桥力大小进行了测量.

然而, 一方面国内对液桥的研究多集中在理论计算及数值模拟层面, 从试验角度探究液桥力变化规律的研究较少; 另一方面以往的研究大多以液桥力学参数的变化规律为研究重点, 对液桥形态变化规律的研究关注不足. 鉴于此, 本文在文献[21]研究的基础上以不等径颗粒及其间液桥为研究对象, 选取不同粒径的玻璃珠, 用丙三醇模拟颗粒间的液桥. 利用纳米多功能拉伸试验机测量3种粒径比、5种液桥体积下不等径颗粒间液桥力?位移曲线, 研究不等径颗粒间最大液桥力、断裂距离随粒径比及液桥体积的变化规律. 其次, 通过理论计算结果与实测结果的比较验证试验结果的合理性. 最后, 针对理论计算结果中存在的不足, 通过对拉伸过程中液桥形态变化规律的分析, 对液桥的外轮廓进行更加详细的分类假设, 以弥补现有圆环假设在描述拉伸过程中液桥外轮廓变化的局限.

1.

试验方法

1.1

试验仪器

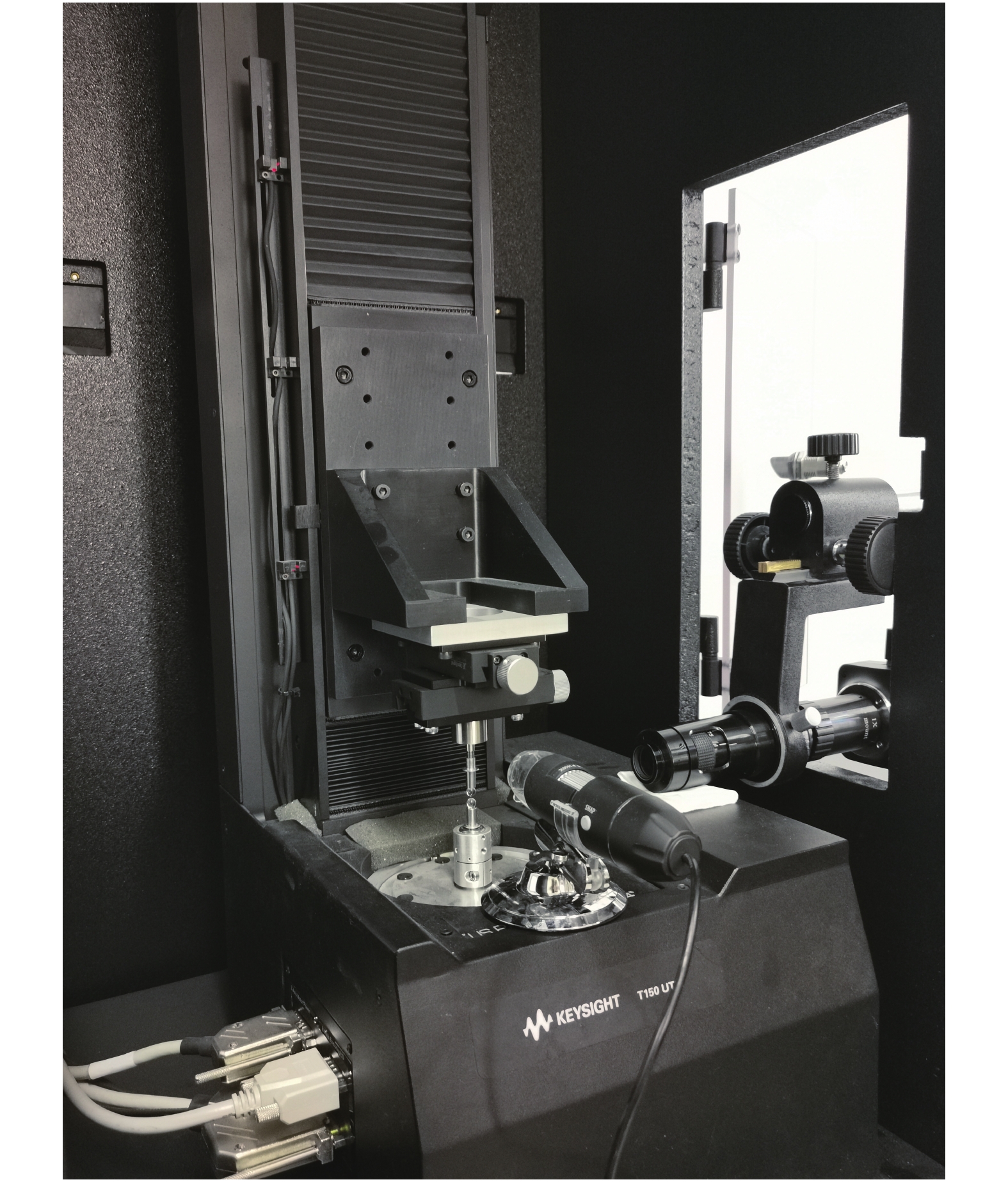

采用美国Keysight公司研发的Nano UTM T150纳米多功能试验机进行试验, 如图1所示. 在试验机的前侧以及左侧分别放置高清度CCD工业电子显微镜, 确保上下颗粒处于同一轴线上并实时记录液桥外轮廓的变化. 试验机主要由刚性外壳、减振台、测量装置及数据采集系统组成, 仪器的主要力学参数及仪器简介见文献[21].

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-1.jpg'" class="figure_img

figure_type1 bbb " id="Figure1" />

图

1

试验仪器

Figure

1.

Testing machine

下载:

下载: 全尺寸图片

幻灯片

1.2

试验材料

选取直径D = 2.5 mm, 4 mm, 5 mm的玻璃珠, 采用表面张力与纯水相似的有机溶剂丙三醇代替纯水模拟颗粒间的液桥以避免水分蒸发对试验结果的影响. 根据Bozkurt等[13]的研究成果, 当颗粒分离速度大于4 km/s时黏滞力对液桥力产生显著的影响, 本试验是在静态拉伸的条件下进行因而黏滞系数的差异可以忽略. 在20 °C时两种液体的性质如表1所示, 液桥体积选定为0.1, 0.25, 0.5, 1.0, 1.5 μL.

表

1

20 °C条件下丙三醇与水的物理力学参数

Table

1.

Physical mechanical parameters for glycerol and water at 20 °C

table_type1 ">

| Liquid | Density/(g·cm?3) | Surface tensile/(N·m?1) | Viscosity/(Pa·s) |

| glycerol | 1.26 | 0.063 | 0.15 |

| water | 1.00 | 0.071 | 1.009 × 10?3 |

下载:

下载: 导出CSV

|显示表格

1.3

试验步骤

利用空调控制室温, 试验前将空调温度调至20 °C并保持12 h, 试验时记录室内温度及湿度. 采用无水乙醇和去离子水作为清洗剂清洗玻璃珠表面, 以清除颗粒表面灰尘和消除颗粒表面静电力的影响. 用硬基质胶将清洗干净的玻璃珠固定在刚性机械臂上及NMAT延长头上. 采用微型移液枪在下部颗粒球冠处注入相应体积的液体, 控制上部颗粒向下移动, 待形成液桥之后反复拉伸多次使液桥趋于稳定. 保持下部颗粒恒为直径5 mm的玻璃珠, 将上部颗粒依次替换为直径2.5 mm, 4 mm, 5 mm玻璃珠, 测量并获得粒径比n = 0.5 (上2.5 mm, 下5 mm), n = 0.8 (上4 mm, 下5 mm), 以及n = 1 (上5 mm, 下5 mm)时不同液桥体积下液桥拉伸过程中液桥力?位移曲线. 同时, 开启CCD数码相机, 全程记录液桥外轮廓的变化. 具体试验操作步骤见文献[21], 装配好的试样如图2所示.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-2.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-2.jpg'" class="figure_img

figure_type1 bbb " id="Figure2" />

图

2

试样安装示意图

Figure

2.

Diagram of specimen installation

下载:

下载: 全尺寸图片

幻灯片

2.

试验结果分析

2.1

液桥力?位移曲线

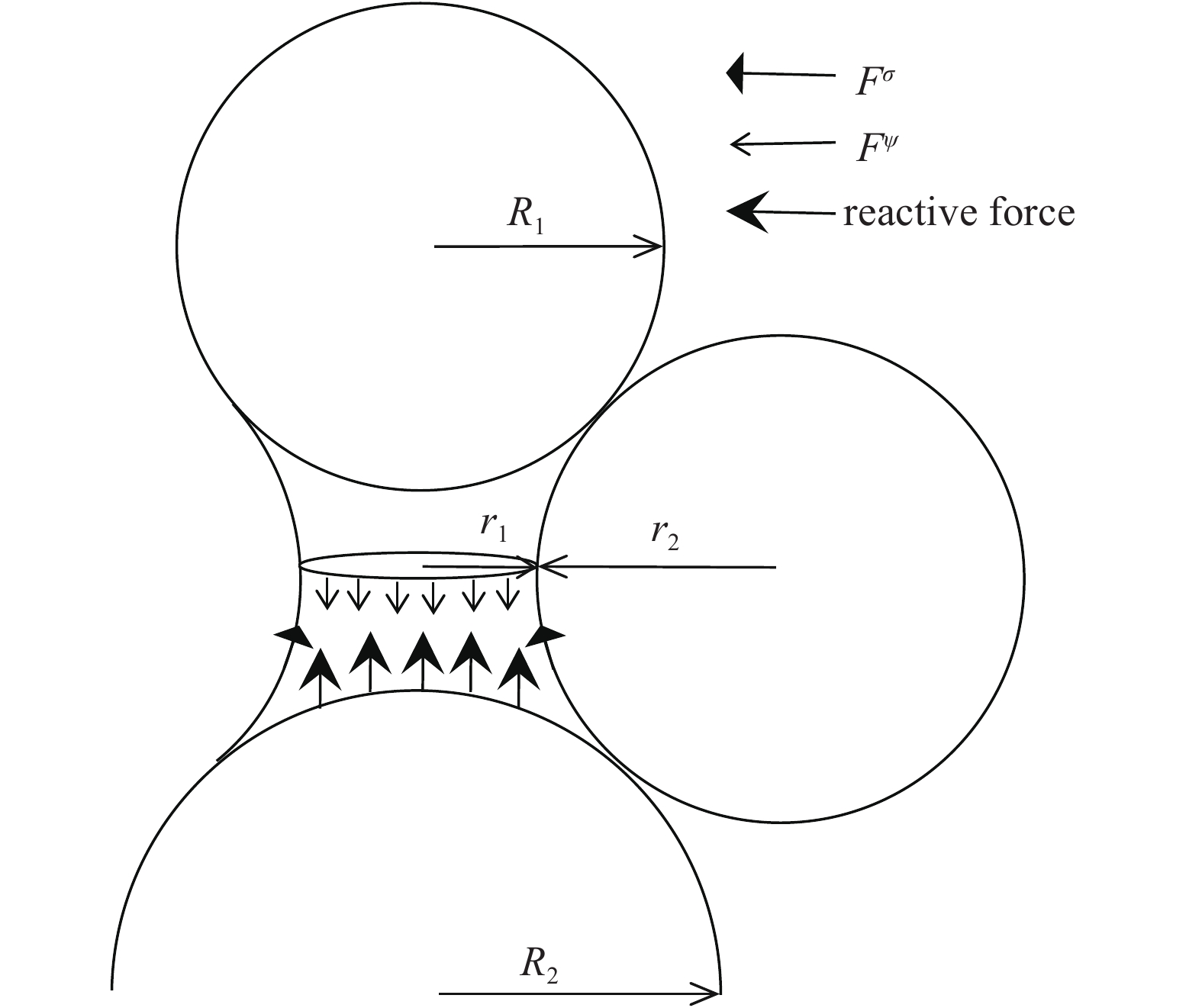

根据Gorge法[23], 液桥力Fliq由液桥气?液交界面处表面张力产生的Fσ与液桥内部基质吸力产生的Fψ两部分组成, 如式(1)所示, Fσ与Fψ表达式如式(2)及式(3)所示

$${F_{{ m{liq}}}} = {F^sigma } + {F^psi } = 2{text{π}} {r_2}sigma + {text{π}} {r_2}^2psi $$  | (1) |

$${F^sigma } = 2{text{π}} {r_2}sigmaqquadqquadqquadqquad $$  | (2) |

$${F^psi } = {text{π}} {r_2}^2psi qquadqquadqquadqquad$$  | (3) |

在液桥的气?液交界面处, 液桥的自由变形满足Y-L方程

$$psi = sigma left( {frac{1}{{{r_1}}} - frac{1}{{{r_2}}}} ight)$$  | (4) |

式(1) ~ 式(4)中σ为表面张力, N/m; ψ为基质吸力, kPa; r1为液桥的外轮廓半径, mm; r2为液桥的颈部半径, mm.

同时, 由于本文是在刚性试验机上进行, 试验初始状态为位移零点而非力零点, 因此在下球冠处作用有由液体内压产生的反作用力[21], 液桥的初始受力状态如图3所示.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-3.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-3.jpg'" class="figure_img

figure_type1 bbb " id="Figure3" />

图

3

液桥受力示意图

Figure

3.

Forces in the neck of liquid bridge

下载:

下载: 全尺寸图片

幻灯片

将测量得到的结果绘制在图4中, 图4(a) ~ 图4(e)分别表示了液桥体积为0.1 μL, 0.25 μL, 0.5 μL, 1.0 μL, 1.5 μL时不等径颗粒间液桥拉伸过程的液桥力?位移曲线.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-4.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-4.jpg'" class="figure_img

figure_type2 ccc " id="Figure4" />

图

4

液桥力?位移曲线

Figure

4.

Curves of liquid force?distance

下载:

下载: 全尺寸图片

幻灯片

由图4可以看出, 液桥力?位移曲线分为上升段、下降段以及突然跌落段3部分. 需要说明的是, 早先采用微分天平以及悬臂梁法测量液桥力时, 最大液桥力出现在位移为0处, 即液桥力?位移曲线并未观测到上升段[4-5, 10]. 然而, 随着刚性试验机在液桥力测量中的大量使用, 众多****观测到最大液桥力出现在位移较小但非零处[9, 12-13]. 两种液桥力?位移曲线产生差异的原因可能在于其试验初始点的选择不同[21].

结合图3可以猜想: 在曲线的上升段, 液桥内部压力随拉伸距离的增大不断消散, 作用在液桥下端固-液接触面处的反作用力逐渐减小, 液桥力随着液桥拉伸距离的增大不断地增大, 当液桥内压消散为0时液桥力达到最大[21]. 随着拉伸距离的增大, 液桥的外轮廓半径r1增加而液桥的颈部半径r2减小. 由式(1)可知, 表面张力产生的Fσ随拉伸距离的增加正向减小, 而由基质吸力产生的Fψ先正向减小, 当r1 > r2后Fψ负向增加. 因而液桥力整体上随着拉伸距离的增加不断减小. 在曲线的突然跌落段, 液桥的颈部半径r2减至最窄, 液桥不能再承受任何形式的拉伸, 液桥突然断裂, 颗粒分离.

粒径比对液桥力?位移曲线形态的影响主要集中在曲线的上升段, 当液桥体积相同时, 粒径比越大曲线上升段越明显. 在曲线的下降段粒径比对液桥力?位移曲线形态的影响较小, 不同粒径的液桥力?位移曲线形态较为接近.

2.2

最大液桥力影响分析

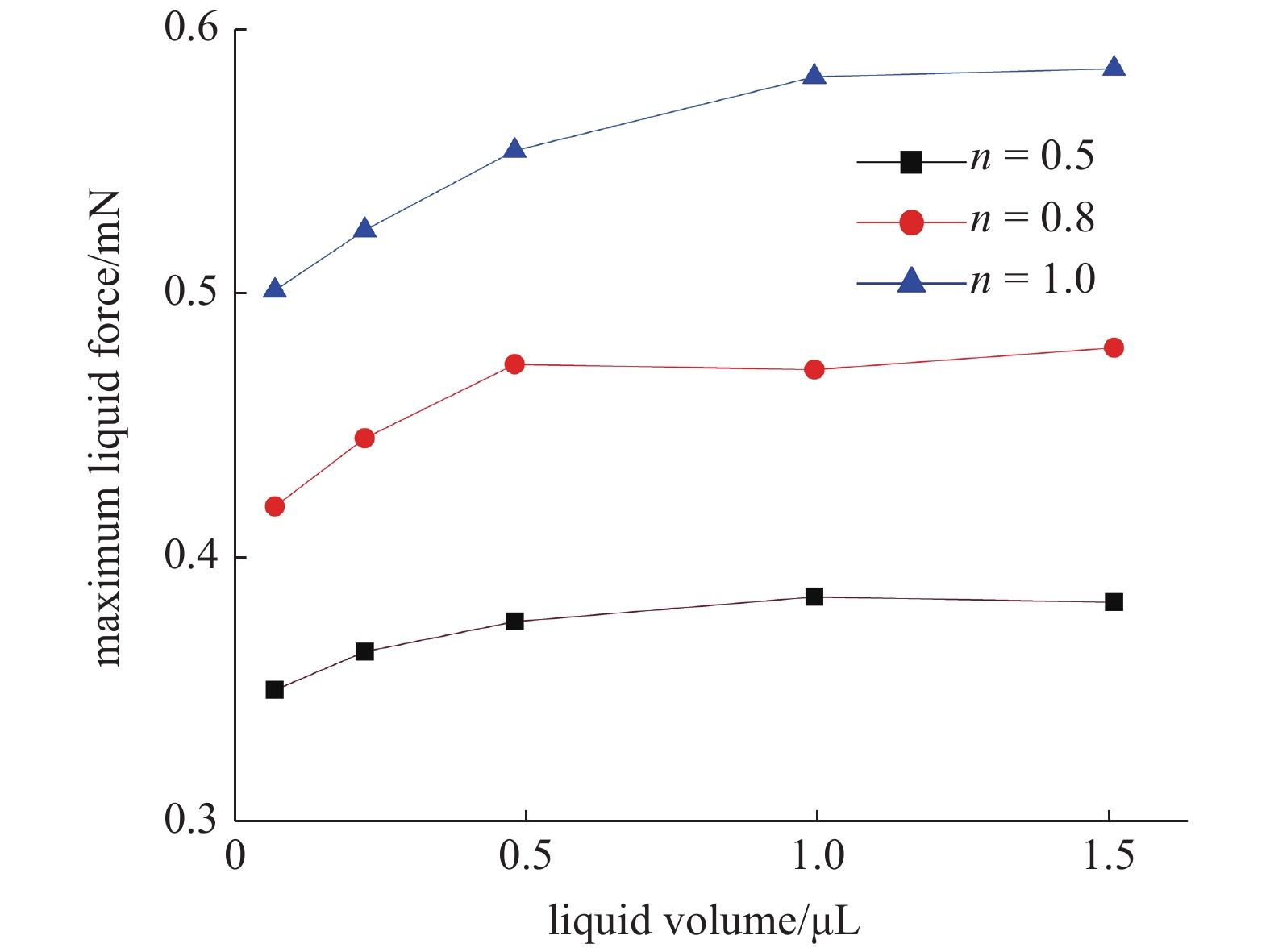

将不同粒径比下最大液桥力与液桥体积的关系绘制在图5中.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-5.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-5.jpg'" class="figure_img

figure_type1 bbb " id="Figure5" />

图

5

最大液桥力?液桥体积图

Figure

5.

Curves of maximum liquid force–liquid volume under different radius ratio condition

下载:

下载: 全尺寸图片

幻灯片

由图5可以看出, 等粒径比条件下随着液桥体积的增大, 最大液桥力的增加速度均经历了由快向慢的过程并最终保持恒定的过程. 当液桥体积从0 μL增加到0.5 μL的过程中液桥力增速较快, 当液桥体积从0.5 μL增加到1.0 μL的过程中液桥力增速逐渐放缓, 当液桥体积从0.5 μL增加到1.0 μL的过程中液桥力基本保持不变. 将液桥力增加速度由快向慢转变所对应的液桥体积定义为界限含液量, 可以猜想当液桥体积小于界限含液量时, 随液桥体积的增加液桥力增加速度较快. 当液桥体积大于界限含液量时, 随液桥体积的增加液桥力增加速度变慢并最终保持不变, 即液桥力不会无限制随液桥体积的增加而增大.

当液桥体积相同时, 颗粒间液桥力随粒径比的增加而增大, 且不同粒径比颗粒间液桥力往往呈现带状分布. 当n = 0.5时, 最大液桥力的变化范围在0.35 ~ 0.38 mN之间; 当n = 0.8时, 最大液桥力的变化范围在0.42 ~ 0.47 mN之间; 当n = 1.0时, 最大液桥力的变化范围在0.49 ~ 0.58 mN之间. 结合文献[21]对等径颗粒间最大液桥力的研究可以看出, 相较于液桥体积, 粒径、粒径比对最大液桥力的影响更为显著, 粒径、粒径比对液桥力的大小起决定性作用, 而液桥体积仅在一定范围内影响液桥力的大小.

2.3

断裂距离的影响分析

将液桥拉伸过程中突然断裂时的拉伸距离定义为断裂距离, 将不同粒径比下液桥断裂距离与液桥体积的关系距离绘制在图6中.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-6.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-6.jpg'" class="figure_img

figure_type1 bbb " id="Figure6" />

图

6

断裂距离–粒径比图

Figure

6.

Curves of rupture distance–liquid volume under different radius ratio condition

下载:

下载: 全尺寸图片

幻灯片

由图6可以看出, 随着液桥体积的增加, 液桥的断裂距离经历了从快速增加到缓慢增加的过程, 与最大液桥力不同, 断裂距离随着液桥体积的增加持续增大. 相较于液桥体积, 粒径比对断裂距离的影响则较小, 当液桥体积较小时不同粒径比颗粒间液桥的断裂距离相差不大, 而随着液桥体积的增加, 粒径比n = 0.8时液桥的断裂距离甚至小于粒径比n = 0.5时的断裂距离.

3.

理论计算

1926年Fisher[24]将液桥外轮廓表示为环形, 对两理想土颗粒间的毛细作用进行了系统的分析. 此后, Gillespie和Settineri[25]在计算颗粒间液桥力、Clark等[26]在计算颗粒?平板间液桥力的过程中均将液桥的外轮廓简化为圆形, 并且假定在拉伸过程中液桥的外轮廓为一半径不断增大的圆. 自此, 圆环假设成为了液桥力计算过程中被广泛采用的假设. 基于圆环假设及Y-L方程, 将液桥颈部半径及外轮廓半径利用数学方程式的形式予以表示, 文献[19, 27-30]分别对颗粒间最大液桥力进行了计算.

采用CCD相机自带的数值测量软件Image View对液桥的颈部半径以及外轮廓半径进行测量, 测量示意图如图7所示. 实际情况中液桥的形态往往是非轴对称的, 因此本文对左侧液桥外轮廓半径和右侧液桥外轮廓半径分别予以测量, 将液桥左侧外轮廓半径表示为r1左, 将液桥右侧外轮廓半径表示为r1右.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-7.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-7.jpg'" class="figure_img

figure_type1 bbb " id="Figure7" />

图

7

测量示意图

Figure

7.

Diagram of measurement

下载:

下载: 全尺寸图片

幻灯片

由表1可知, 丙三醇的表面张力σ = 0.063 N/m, 将表面张力及测量得到r1左、r1右、r2代入式(1) ~ 式(4), 即可得到液桥力的大小.

不同粒径比及液桥体积下液桥颈部半径、液桥外轮廓的测量结果及液桥力的计算结果如表2所示. 其中Fliq左为r1左计算得到的液桥力, Fliq右为r1右计算得到的液桥力, Fliq平均为Fliq左与Fliq右的平均值, 实测值为液桥拉伸试验实测的最大液桥力力值.

表

2

测量及计算结果

Table

2.

Results of measurement and calculation

table_type2 ">

| Radius ratio | Liquid volume/μL | r1 left/mm | r1 right/mm | r2/mm | Fliq left/μN | Fliq right/μN | Fliq equal/μN | Experimental results/μN |

| 0.8 | 0.1 | 0.40 | 0.23 | 0.70 | 0.38 | 0.57 | 0.48 | 0.42 |

| 0.25 | 0.41 | 0.48 | 0.85 | 0.52 | 0.47 | 0.49 | 0.45 | |

| 0.5 | 0.45 | 0.44 | 0.90 | 0.53 | 0.54 | 0.54 | 0.47 | |

| 1.0 | 0.35 | 0.80 | 1.00 | 0.76 | 0.45 | 0.60 | 0.47 | |

| 1.5 | 0.70 | 0.64 | 1.03 | 0.50 | 0.53 | 0.51 | 0.48 | |

| 0.5 | 0.1 | 0.45 | 0.45 | 0.71 | 0.36 | 0.36 | 0.36 | 0.35 |

| 0.25 | 0.39 | 0.50 | 0.75 | 0.43 | 0.37 | 0.40 | 0.37 | |

| 0.5 | 0.41 | 0.50 | 0.79 | 0.46 | 0.40 | 0.43 | 0.38 | |

| 1.0 | 0.65 | 0.80 | 0.90 | 0.42 | 0.38 | 0.40 | 0.39 | |

| 1.5 | 0.81 | 0.83 | 1.00 | 0.40 | 0.44 | 0.42 | 0.39 | |

| 1.0 | 0.1 | 0.35 | 0.35 | 0.78 | 0.50 | 0.50 | 0.50 | 0.50 |

| 0.25 | 0.41 | 0.43 | 0.88 | 0.55 | 0.53 | 0.54 | 0.52 | |

| 0.5 | 0.50 | 0.48 | 0.99 | 0.58 | 0.60 | 0.59 | 0.55 | |

| 1.0 | 0.58 | 0.63 | 1.08 | 0.61 | 0.58 | 0.60 | 0.58 | |

| 1.5 | 0.64 | 0.70 | 1.12 | 0.61 | 0.58 | 0.59 | 0.58 |

下载:

下载: 导出CSV

|显示表格

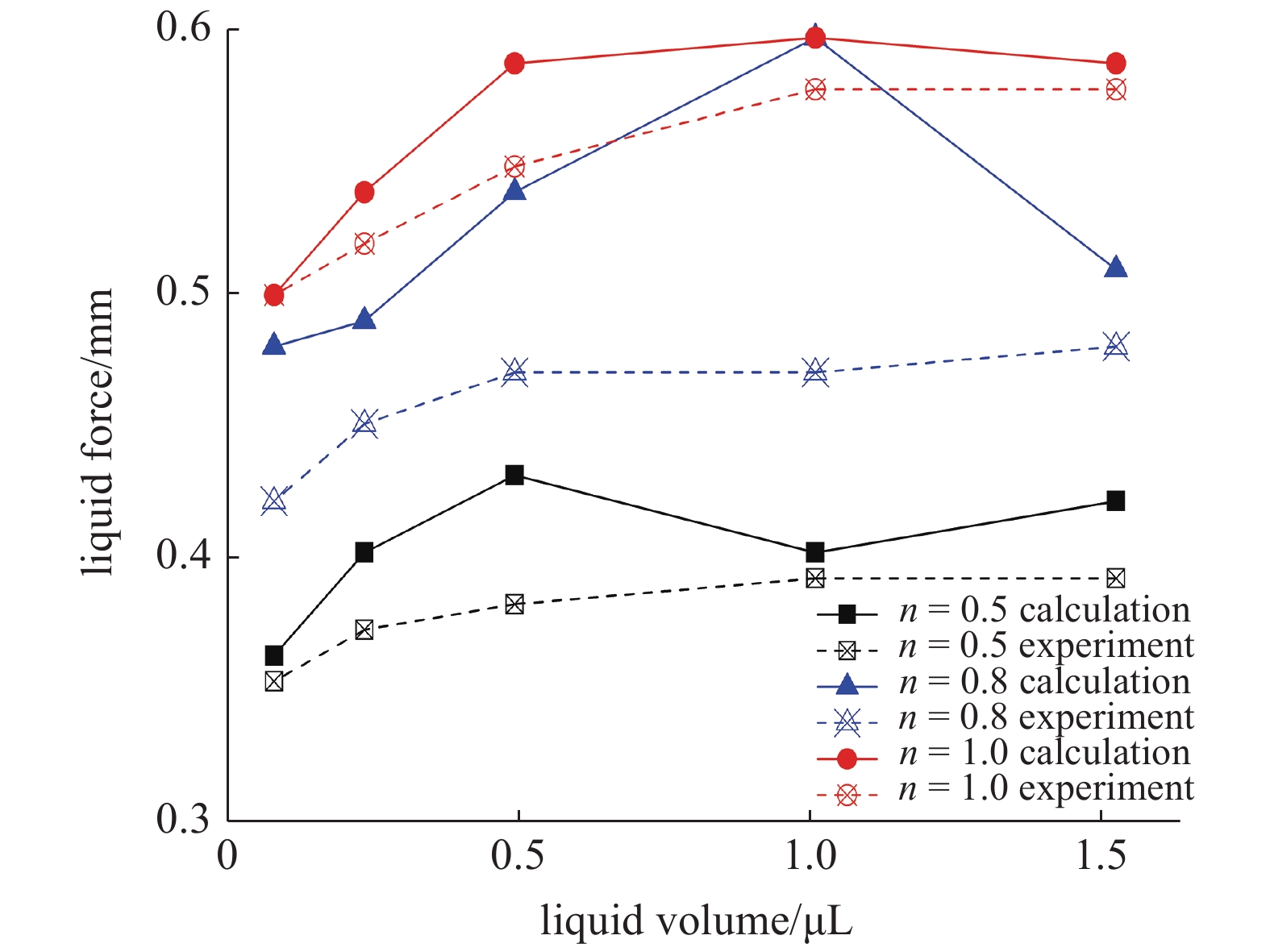

将表2中的Fliq平均与实测值绘制在图8中. 图8为不同液桥体积下, 不同粒径比颗粒间最大液桥力计算值与实测值的对比图, 其中, 实点与实线表示计算值Fliq平均, 虚点与虚线表示实测值. 由图8可以看出, 基于圆环理论及Y-L方程计算得到的液桥力大小与液桥拉伸试验实测得到的液桥力大小相差不大, 从理论角度证明了本文试验结果的合理性.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-8.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-8.jpg'" class="figure_img

figure_type1 bbb " id="Figure8" />

图

8

计算值与实测值的比较

Figure

8.

Comparison of calculation results and experimental results

下载:

下载: 全尺寸图片

幻灯片

虽然利用圆环假设可以较好地预测最大液桥力的大小, 但仍存在一些问题. 一方面在多数情况下计算值的大小稍大于实测值, 结合对r1左和r1右的测量结果的分析可知, 这主要是由于圆环假设是基于轴对称液桥展开的, 而在实际情况中液桥的形态大多是非轴对称的. 当液桥的实际形态越接近理论形态, 即r1左与r1右的相差越小, 如: n = 0.5, V = 0.1 μL; n = 0.8, V = 0.5 μL; 以及n = 1.0, V = 0.1 μL时, 计算结果与实测结果的相差较小. 而当液桥形状为明显的非轴对称, 即r1左与r1右相差较大, 如: n = 0.8, V = 1.0 μL时, 计算结果与实测结果的相差较大.

另一方面, 圆环假设对动态拉伸过程中液桥力的预测精度较差, 主要是对液桥力?位移曲线下降段以及突然跌落段液桥力的变化趋势预测不准[21]. 这主要是由于当液桥力最大时, 液桥的外轮廓能较好的满足圆环假设, 但液桥在拉伸过程中的外轮廓是不断变化的, 并非一直保持圆形. 因此, 想要预测液桥拉伸全过程中液桥力的变化, 需要对液桥拉伸过程中的液桥形态进行分析.

4.

液桥形态分析

4.1

Bo的引入

Adams等[31]通过研究重力与颗粒间钟摆状液桥的液桥体积的映射关系, 引入Bo的概念. 采用无量纲的液桥体积V*与Bo的乘积来定性反映重力对钟摆状液桥力及形态的影响. 认为: 当V*·Bo < 0.01时, 重力影响可以忽略; 当V*·Bo > 0.015时, 重力影响不可忽略; 当0.01 < V*·Bo < 0.015时, 重力影响处于过渡阶段[31]. Bo的计算如式(5)所示

$$Bo = Delta ho g{d^2}/sigma $$  | (5) |

式中, d为特征长度, 是液桥体积的函数, m. d的计算式为

$$d = sqrt {V/D} $$  | (6) |

Δρ为液体和外部气体的密度差值, kg/m3; g为重力加速度, m/s2; σ为液体的表面张力, N/m; V为液桥体积; D为液桥的直径, D = 2r2.

无量纲的液桥体积表达式为

$${V^ * } = V/R_{ m{m}}^3$$  | (7) |

式中Rm为颗粒的平均半径

$${R_{ m{m}}} = frac{{{R_1} + {R_2}}}{2}$$  | (8) |

由表2可知, Δρ = 1260 kg/m3, g = 9.81 m/s2, σ = 0.067 N/m. 颗粒半径Rm分别为1.875 mm, 2.25 mm, 2.5 mm. 将其分别代入式(5) ~ 式(7)计算出不同粒径比、不同液桥体积所对应的Bo如表3所示.

表

3

Bo数及重力的影响

Table

3.

Bo number and effects of gravity

table_type2 ">

| Radius ratio | V/μL | V* | d2 | Bo | V*·Bo | Gravity effect |

| 0.5 | 0.1 | 0.015 | 0.071 | 0.013 | 1.9×10?4 | No |

| 0.25 | 0.038 | 0.147 | 0.027 | 0.001 | No | |

| 0.5 | 0.076 | 0.278 | 0.051 | 0.004 | No | |

| 1.0 | 0.152 | 0.500 | 0.092 | 0.014 | Transition | |

| 1.5 | 0.228 | 0.732 | 0.135 | 0.031 | Yes | |

| 0.8 | 0.1 | 0.009 | 0.070 | 0.013 | 1.1×10?4 | No |

| 0.25 | 0.022 | 0.167 | 0.031 | 0.0007 | No | |

| 0.5 | 0.044 | 0.316 | 0.058 | 0.0026 | No | |

| 1.0 | 0.088 | 0.556 | 0.102 | 0.0090 | No | |

| 1.5 | 0.132 | 0.750 | 0.138 | 0.0182 | Yes | |

| 1.0 | 0.1 | 0.006 | 0.064 | 0.012 | 7.6×10?5 | No |

| 0.25 | 0.016 | 0.142 | 0.026 | 0.0004 | No | |

| 0.5 | 0.032 | 0.253 | 0.047 | 0.0015 | No | |

| 1.0 | 0.064 | 0.463 | 0.085 | 0.0054 | No | |

| 1.5 | 0.096 | 0.670 | 0.124 | 0.0119 | Transition |

下载:

下载: 导出CSV

|显示表格

4.2

液桥形态变化分析

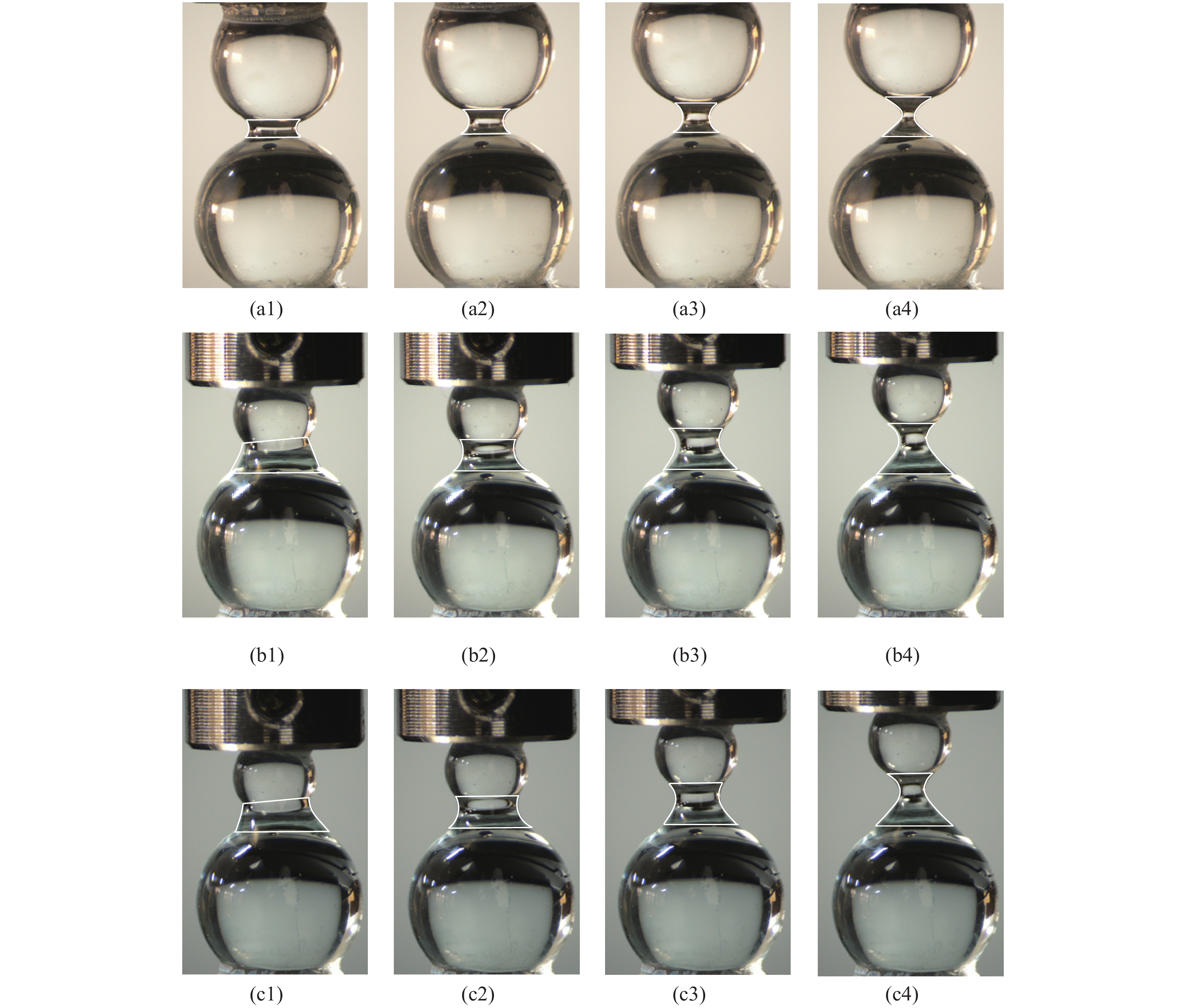

将重力影响不同情形下的液桥形态绘制在图9中, 图9中白色实线所围成的区域即液桥形态. 其中图9(a)为n = 0.8, V = 0.1 μL时的液桥形态, 属于重力影响可以忽略的情形; 图9(b)为n = 0.5, V = 1.0 μL时的液桥形态, 处于重力影响过渡阶段的情形; 图9(c)为n = 0.5, V = 1.5 μL时的液桥形态, 属于重力影响不可忽略的情形. 图9(a1)为液桥初始形态, 图9(a2)以及图9(a3)为液桥拉伸过程中形态, 图9(a4)为液桥临近断裂时的形态, 图9(b), 图9(c)的命名同图9(a). 在拉伸过程中, 液桥的颈部半径r2不断减小, 液桥高度及外轮廓半径r1不断增大, 液桥与颗粒间的浸润线先产生少量滑移后保持不变.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-9.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-9.jpg'" class="figure_img

figure_type2 ccc " id="Figure9" />

图

9

液桥形态变化图

Figure

9.

Changes of liquid bridge shape

下载:

下载: 全尺寸图片

幻灯片

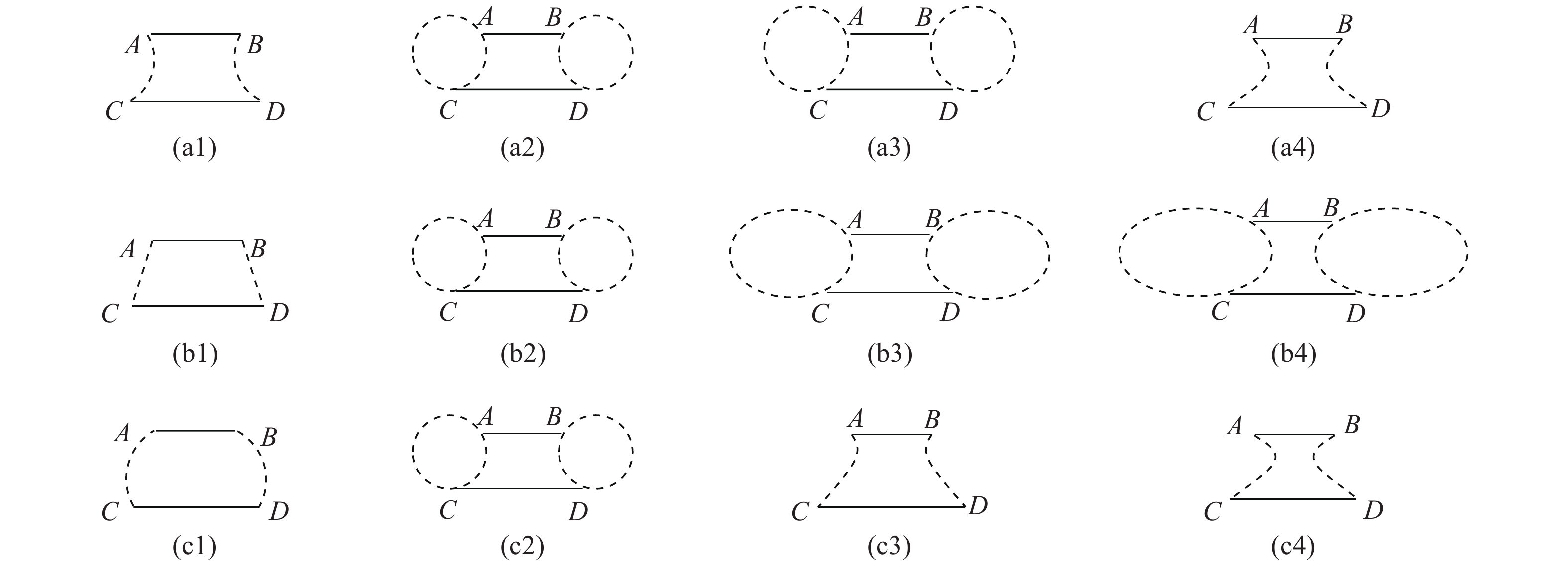

文献[21]分析了不同条件下等径颗粒间液桥形态的变化规律, 结合文献[21]及图9, 将液桥形态简化为图10中所示的形式. 其中AB为上部颗粒与液桥的固?液浸润线, CD为下部颗粒与液桥的固?液浸润线, AC和BD为液桥的外轮廓线. AB和CD的长度与颗粒粒径有关, 颗粒粒径越大, AB和CD越长. 图10(a)为重力影响可以忽略的情形, 图10(b)为重力影响处于过渡阶段的情形, 图10(c)为重力影响不忽略的情形. 图10(a1)为液桥初始形态, 图10(a2)为液桥力达到最大时的液桥的形态, 图10(a3)为液桥拉伸过程中形态, 图10(a4)为液桥临近断裂时的形态, 图10(b), 图10(c)的命名同图10(a).

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-10.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/7//lxxb2021-019-10.jpg'" class="figure_img

figure_type2 ccc " id="Figure10" />

图

10

液桥外轮廓变化示意图

Figure

10.

Diagram of the liquid bridge profile change

下载:

下载: 全尺寸图片

幻灯片

从图10(a)可以看出, 当重力对液桥的影响可以忽略时, 液桥的初始形态为如图10(a1)所示的符合圆环假设的钟摆形; 当液桥力达到最大时, 液桥形态为图10(a2)所示的圆环形; 在拉伸过程中液桥的外轮廓始终保持为圆环形, 如图10(a3)所示; 在临近断裂时, 液桥的外轮廓可以视为二次抛物线形, 如图10(a4)所示. 当重力对液桥的影响处于过渡状态或影响较小时, 液桥的初始形态多为图10(b1)所示的梯形, 液桥体积较小时存在图10(a1)所示的钟摆形; 当液桥力达到最大时, 液桥的外轮廓为图10(b2)所示的圆环形; 拉伸过程中液桥的外轮廓可以近似简化为长轴与短轴之比逐渐增大的椭圆形, 如图10(b3)所示; 当处于临界状态时液桥外轮廓为一扁椭圆, 如图10(b4)所示. 当重力对液桥的影响已不可忽略时, 液桥的初始形态多为图10(c1)所示的外凸形[21], 当液桥体积较小时存在如图10(b1)所示的梯形; 当液桥力达到最大时, 液桥的外轮廓依然可以假设为图10(c2)所示的圆环形; 在拉伸过程中液桥形状类似于发电厂的冷却塔, 如图10(c3)所示. 临近断裂时液桥外轮廓可以视为如图10(c4)所示上部外轮廓半径较小而下部外轮廓半径较大的双曲线形, 与图10(a4)不同的是, 由于重力的影响此时液桥的上、下外轮廓半径往往是不相等的且外轮廓曲线顶点处的曲率较图10(a4)所示更为平滑. 最终液桥断裂时下部颗粒上残留的液体体积大于上部颗粒.

可以看出, 液桥的外轮廓形态是随着液桥体积以及拉伸距离的变化而不断改变的, 而圆环假设所设想的液桥形态仅为其中某一时刻的液桥外轮廓形态, 且多为液桥力到达最大时的液桥形态. 当液桥力达到最大值以后, 在继续拉伸的过程中液桥的外轮廓已不能用圆环来表示, 这或许就是为什么基于圆环假设可以较为准确地预测最大液桥力却不能反应液桥力?位移曲线的下降段及突然跌落段[21]. 如果想要进行全过程的液桥力计算, 则应结合重力对液桥形态的影响, 对拉伸全过程的液桥形态进行进一步的假设.

5.

结论

选用球形玻璃珠, 用丙三醇模拟颗粒间的液桥. 以不等径颗粒及其间液桥为研究对象, 利用纳米多功能拉伸试验机记录3种粒径比、5种液桥体积下不等径颗粒间的液桥力?位移曲线, 配合CCD高清工业相机记录液桥形态的变化规律. 首先分析了粒径比、液桥体积对不等径颗粒间液桥力学参数的影响, 其次基于Gorge法对试验结果进行了验证, 最后针对计算结果的偏差分析了其出现的原因, 并结合重力对液桥形态的影响对液桥外轮廓进行进一步的假设. 研究发现:

(1)液桥力?位移曲线分为上升段、下降段以及突然跌落段3部分. 粒径比对液桥力?位移曲线形态的影响主要集中在曲线的上升段, 在曲线的下降段粒径比对液桥力?位移曲线形态的影响较小, 不同粒径的液桥力?位移曲线形态较为接近.

(2)最大液桥力随粒径比及液桥体积的增加而增加. 相对于液桥体积, 粒径比对最大液桥力的影响更为显著, 粒径比对液桥力的大小起决定性作用而液桥体积仅在一定范围内影响液桥力的大小. 与最大液桥力不同, 液桥断裂距离受液桥体积的影响较大而受粒径比的影响较小, 断裂距离随液桥体积的增加不断增大, 但与粒径比之间的关系不明显.

(3)利用圆环假设可以很好的计算最大液桥力的大小但对液桥力?位移曲线下降段以及突然跌落段的预测不准, 这是由于当液桥力达到最大值以后, 在继续拉伸的过程中液桥的外轮廓已不能用圆环来表示.

(4)根据重力对液桥形态的影响, 可以将液桥外轮廓的初始形态?最大液桥力时形态?中间形态?临近断裂形态分为3种: 重力的影响可以忽略时的钟摆形?钟摆形?钟摆形?二次抛物线形; 重力的影响处于过渡阶段或影响较小时的钟摆形/梯形?钟摆形?长轴短轴之比不断增大的椭圆形?扁椭圆形; 重力的影响不可忽略时梯形/外凸形?钟摆形?“冷却塔形”?上部外轮廓曲率半径较小下部外轮廓曲率半径较大的双曲线形.