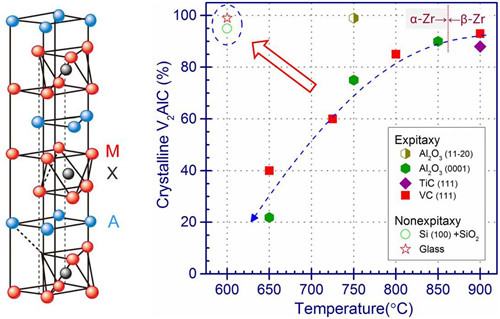

将MAX相PVD涂层涂覆在锆合金包壳管外,提高其事故容错能力,是当前ATF各类研究中的一种重要策略。在尽量不改变现有核电系统设计的前提下,它可以利用成熟的锆合金包壳管加工技术,具有研发周期短、相对经济等优势。然而,该方法的实施受制于缺乏合适的PVD技术实现高质量MAX相涂层的制备,尤其是低温非外延制备技术。PVD的过程往往极端远离热力学平衡态,沉积原子的冷却速度极快,因此通常导致难以形成晶体学上较为有序的结构;而对于晶体结构复杂、中间竞争相众多的MAX相而言,PVD制备技术的困难则为更大。在国内外过去15年的研究中,对于有重要核用前景的Ti2AlC和V2AlC体系,都是采用高温外延或沉积后高温退火技术制备MAX相涂层,研究集中于结构表征或基本物性的测量,针对锆合金防护应用的基础研究极少(图1)。

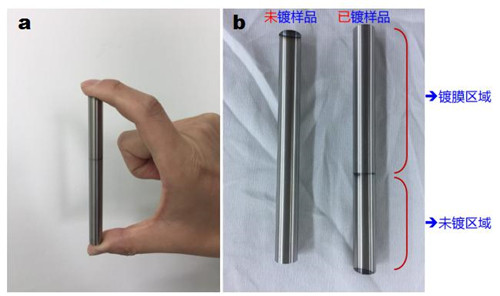

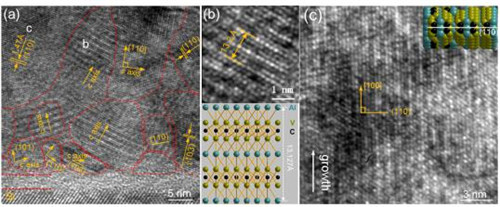

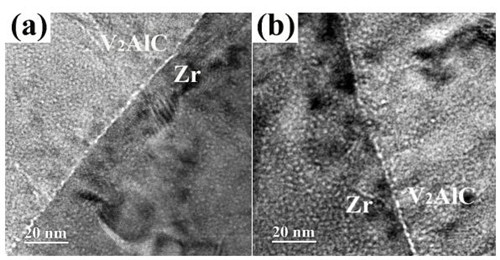

近期,宁波材料所核能材料工程实验室(筹)的研究人员,运用自主研发的高离子化磁控溅射技术,成功实现了低温非外延制备晶态V2AlC和Ti2AlC涂层(图2)。通过引入高束流低能离子辐照,首次在锆合金、氧化硅、玻璃等基底上低温(600°C)制备V2AlC和Ti2AlC晶态涂层(晶态成分含量>90%)。Mn+1AXn相晶粒在膜基界面处随机成核,通过竞争性生长形成(110)择优取向的涂层(图3)。通过利用核反应过程中十分常见的嬗变元素He作为入射离子,并对辐照后样品进行微观分析,发现He离子更易于在涂层/基体界面处聚集并且形成He泡。V2AlC涂层沿着生长方向具有特殊的梯度结构:在靠近基体表面附近的晶粒小,界面多,远离表面的区域晶粒逐渐变大,这种梯度结构分布可防止He泡的过度聚集、长大(图4)。通过“低温非外延一步法”,可摆脱晶态Mn+1AXn相涂层对单晶外延基底和高温工艺的依赖,促进了Mn+1AXn相涂层在锆合金包壳管上的实际应用。辐照损伤研究则为锆合金包壳管表面防护涂层的开发提供了最直接的参考数据。

本项目受到国家自然科学基金(91226202、91426304)和中科院先导专项(XDA 02040105、XDA03010305)的资助;相关结果发表在涂层领域的主流材料期刊Scripta Materialia和Vacuum上(Scripta Materialia 137 (2017) 13-17, Vacuum 146 (2017) 106-110)。

图1 MAX相晶体结构和MAX涂层的制备温度-晶相纯度关系

图2经低温非外延制备MAX相涂层后的样品

图3 非外延生长晶态V2AlC涂层的微结构演变过程

图4 经过不同剂量辐照后的涂层-基底微结构图 (a) 2×

(核能材料工程实验室(筹) 葛芳芳 王霁)