, 孙文静1, 王盛哲1,2, 韩培威3, 孙承林1, 卫皇曌1

, 孙文静1, 王盛哲1,2, 韩培威3, 孙承林1, 卫皇曌1

1. 中国科学院大连化学物理研究所, 大连 116023;

2. 中国科学院大学, 北京 100049;

3. 北京石油化工学院, 北京 102617

收稿日期: 2021-01-01; 修回日期: 2021-01-21; 录用日期: 2021-01-21

基金项目: 中国科学院战略性先导科技专项(A类)(No.XDA21021101);国家重点研发计划(No.2019YFA0705803);中国科学院青年创新促进会项目(No.2020190)

作者简介: 张橙(1996-), 女, E-mail: chengzhang@dicp.ac.cn

通讯作者(责任作者): 卫皇曌, E-mail: whzhdicpwtg@dicp.ac.cn

摘要:将人工智能应用于催化臭氧氧化催化剂SrFexZr1-xO3的开发过程,采用共沉淀法制备了50种不同配方的催化剂,考察聚乙二醇(PEG)投加量、煅烧时间、老化时间、氨水投加量和铁掺杂量对SrFexZr1-xO3催化剂催化臭氧降解间甲酚反应活性的影响.同时,利用人工神经网络(ANN)和响应面(RSM)对催化剂合成条件与TOC去除率和间甲酚转化率的关系进行拟合,训练集中ANN的R2值分别为0.91和0.97,高于RSM的R2值0.35和0.41;在4组测试集上ANN的均方误差(MSE)分别为9.87和17.67,远小于RSM的23.89和28.87.结果表明,ANN模型对催化剂制备过程的复杂体系具有更好的拟合和泛化能力.在ANN训练好的模型中通过枚举法寻找最优合成条件为:PEG投加量为19.00%,煅烧时间为1.25 h,老化时间为26.50 h,氨水投加量为6.21 mL,铁掺杂量为3.37%,所得催化剂为SrFe0.13Zr0.87O3-B.最佳反应条件下,间甲酚转化率和TOC去除率分别达到98.52%和17.21%,优于空白组的73.46%和1.86%.

关键词:人工智能人工神经网络(ANN)SrFexZr1-xO3臭氧催化剂间甲酚

Artificial intelligence assisted the development of ozonation catalyst SrFexZr1-xO3

ZHANG Cheng1,2

, SUN Wenjing1, WANG Shengzhe1,2, HAN Peiwei3, SUN Chenglin1, WEI Huangzhao1

, SUN Wenjing1, WANG Shengzhe1,2, HAN Peiwei3, SUN Chenglin1, WEI Huangzhao1

1. Dalian Institute of Chemical Physics, Chinese Academy of Science, Dalian 116023;

2. University of Chinese Academy of Science, Beijing 100049;

3. Beijing Institute of Petrochemical Technology, Beijing 102617

Received 1 January 2021; received in revised from 21 January 2021; accepted 21 January 2021

Abstract: Artificial Intelligence was first applied for catalyst development of SrFexZr1-xO3 in the catalytic ozonation process. 50 different catalysts were prepared by co-precipitation method, the effect of PEG additive amount, calcination time, aging time, NH3·H2O additive amount and iron doping amount on catalytic ozonation of m-cresol by SrFexZr1-xFeO3 were investigated. Artificial neural network (ANN) and response surface methodology (RSM) were proposed to fit the relationship between catalyst synthesis condition and TOC removal and m-cresol conversion. In the training set, R2 of ANN was 0.91 and 0.97 which was bigger than 0.35 and 0.41 in RSM. Also, the mean square error (MSE) of ANN was 9.87 and 17.67 which was much less than 23.89 and 28.87 of RSM in 4 test data. This indicated that the ANN model had a better fitting and generalization ability in the complex system of catalyst preparation than RSM. In the model trained by ANN, the optimal synthesis condition was searched by enumeration and the best synthesis condition was that PEG additive amount was 19.00%, calcination time was 1.25 h, aging time was 26.5 h, NH3·H2O additive amount was 6.21 mL and iron doping amount was 3.37%, the resulting catalyst was SrZr0.97Fe0.03O3-B. Under reaction conditions, m-cresol conversion and TOC removal reached 98.52% and 17.21% respectively, which were superior to blank group 73.46% and 1.86%.

Keywords: artificial intelligenceartificial neural network(ANN)SrFexZr1-xO3ozonation catalystm-cresol

1 引言(Introduction)间甲酚是煤化工废水的主要成分, 具有腐蚀性, 对中枢神经有毒害作用(Paiva et al., 2016), 严重时可致死, 且水体中的间甲酚会危害环境.因此, 采取高效、经济的方式降解工业废水中的间甲酚至关重要.催化臭氧可降解处理酚酸废水(Martins et al., 2009)、草酸废水(Faria et al., 2008b; Orge et al., 2011)、染料活性蓝5(Yong et al., 2005)、二硝基苯(Trapido et al., 2005)、双酚(Zhang et al., 2019)等化工产品, 以及农药氟虫腈(Anandan et al., 2015)、布洛芬(Betancur-Corredor et al., 2016)、萘普生和卡马西平(Rosal et al., 2008)及四环素(Hou et al., 2013)等药物, 故推测催化臭氧降解间甲酚具有可行性.

目前, 催化臭氧均相催化剂主要有Fe2+、Mn2+、Cu2+、Ni2+、Co2+、V5+、Cr3+、Mo6+等(Trapido et al., 2005).研究发现, 均相催化剂特别是过渡金属Mn2+、Ag+在处理水中腐殖质时, 可显著降低有机物的含量(Gracia et al., 1996).非均相催化剂主要有活性炭、CuS、MnO2、Ni2O3、Fe2O3、CuO、Al2O3、CoO、V2O5、Cr2O3、MoO3、TiO2, ZrO2和CeO2等(Trapido et al., 2005; Faria et al., 2008a; Martins et al., 2009; Moussavi et al., 2009).研究表明, 非均相催化剂铈氧化物-碳复合材料可在90 min内将草酸完全降解(Orge et al., 2011), 石墨毡负载氧化镁(MgO/GF)催化剂在9 min时对双酚和COD的去除率分别达到88.2%和42.1%, 而同等条件下催化臭氧的降解率仅分别为48.2%和10.5%(Zhang et al., 2019).钛酸锶(SrTiO3)催化臭氧降解草酸在吸附、臭氧化和催化臭氧化过程中, 草酸的去除率分别达到4.5%、9.3%和45.8%, 表明SrTiO3对臭氧催化有活性(Wu et al., 2011).钙钛矿型催化剂具有结构稳定的特点, ZrO2作为多相催化剂, 锆(Zr)基材料具有高氧迁移率, 将Sr2+作为钙钛矿结构的A位金属会产生电子空穴和氧空位作为电荷补偿, 而Fe2+是催化臭氧体系的均相催化剂且价格便宜.因此, 本研究考虑在锆酸锶中掺入铁元素制备钙钛矿型SrFexZr1-xO3催化剂催化臭氧降解间甲酚.

单因素设计实验次数较多, 正交实验无法考察因素间的关系, 而响应面(RSM)设计实验可减少实验次数并获得因素和响应值之间的函数模型(Bezerra et al., 2008).例如, 大连化物所孙承林团队采用RSM模型在催化湿式氧气氧化(CWAO)体系中考察了温度、压力、时间、Ru/TiZrO4催化剂量和初试pH对TOC去除率和异氟尔酮转化率的影响(Wei et al., 2013), 在催化湿式过氧化氢氧化(CWPO)中考察了温度、时间、初试pH、污泥碳催化剂浓度、过氧化氢浓度对过氧化氢消耗的影响(Wang et al., 2017), 在催化湿式电氧化(CWEO)体系中考察了温度、时间、电流密度对TOC去除率和COD去除率的影响(Tan et al., 2020).但响应面模型泛化能力不强, 对于催化剂制备更复杂的体系可考虑引入人工智能模型.

目前, 人工智能在化学领域的应用正快速发展, 如2018年Leroy Cronin课题组报道采用有机合成机器人可快速实现化学反应和分析(Granda et al., 2018), 而引起哄动的是Andrew I. Cooper课题组报道的机器人连续工作8 d, 采用贝叶斯算法实现688实验且最终获得的水制氢光催化剂活性是起初催化剂的6倍(Burger et al., 2020).目前, 人工智能在材料开发、燃料电池等领域已引起广泛的关注(Raccuglia et al., 2016; Severson et al., 2019; Tshitoyan et al., 2019).例如, Palkovits等(2019)使用人工神经网络将6000多个析氧催化剂分成10类, 其中, 输入层是催化剂中Ni、Fe、Co、Ce 4个元素含量(Palkovits et al., 2019);Ding等(2020)使用人工神经网络基于质子交换燃料电池非贵金属电催化剂的重要参数预测了最大电流密度和极化曲线, 其中, 输入层是催化剂催化特性和操作条件等26个特征;Boucheikhchoukh等(2020)采用人工神经网络基于二氧化硫转化为三氧化硫催化剂的组分、操作温度、压力、催化剂质量、投入组分等预测二氧化硫的最大转化率.Aghaeinejad-Meybodi等(2019)采用人工神经网络(ANN)和中央复合设计(CCD)对氟西汀降解工艺条件进行了建模和优化;Azarhoosh等(2019)采用多元线性回归、遗传算法(GP)、ANN等方法对超声法合成纳米等级的SAPO-34催化剂性能进行了考察和分析.

基于此, 本文采用共沉淀法制备50种不同的SrFexZr1-xO3催化剂, 采用RSM和ANN对SrFexZr1-xO3的制备条件进行建模优化, 发现ANN模型具备更好的泛化能力, 然后对ANN模型采用暴力搜索方法获得最佳的SrFexZr1-xO3催化剂配方, 并对该催化剂进行表征.

2 材料与方法(Materials and methods)2.1 材料及仪器氧氯化锆、氯化锶、草酸铵、氨水、聚乙二醇20000、间甲酚均为分析纯, 甲醇为色谱纯.仪器主要包括总有机碳测定仪(TOC-VCPN)、高效液相色谱仪(P1201)、电子分析天平(ATX239)、超纯水机(AXLC 1820)、臭氧发生器(CF-G-3-10g)、磁力搅拌器(驰久84-1)、真空烘箱购(DZF)、台式高速离心机(HM-1850)、超声清洗仪(G040S)、电热鼓风干燥箱(DHL-1003).

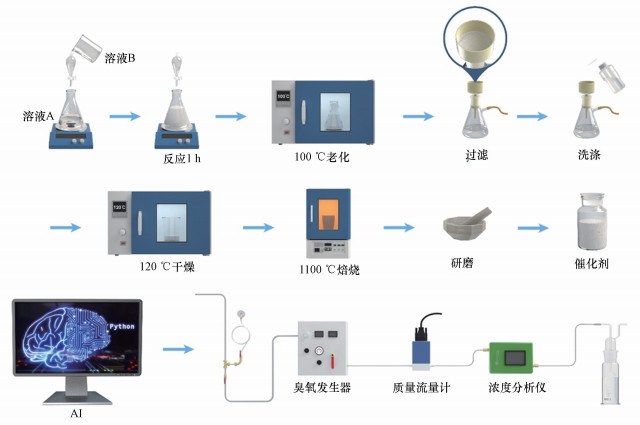

2.2 SrFexZr1-xO3催化剂的制备与催化臭氧化实验方法SrFexZr1-xO3催化剂制备流程如图 1所示.常温下将锆盐、锶盐、铁盐和水在锥形瓶中均匀混合, 配得100 mL混合液A, 其中, Zr4+按照少量计算, Sr2+: Zr4+=1.1:1(物质的量比), 铁盐含量(占理论催化剂的质量分数)为可调控变量.将铵盐、聚乙二醇、氨水和水在烧杯中混合超声至澄清透明, 制得100 mL混合液B, 其中, C2O42-: Sr2+=1.1:1(物质的量比), 聚乙二醇20000(PEG)含量(占理论催化剂的质量分数)为可调控变量, 氨水含量为可调控变量.

图 1(Fig. 1)

|

| 图 1 SrFexZr1-xO3催化剂制备流程和性能评价装置 Fig. 1Preparation process and performance evaluation unit of SrFexZr1-xO3 |

然后将锥形瓶置于磁子搅拌机上, 将混合液B滴加到混合液A中, 15 min内滴加完100 mL溶液;滴加完毕后将锥形瓶封上保鲜膜, 在磁子搅拌机上搅拌1 h;随后在100 ℃下进行老化, 老化时间为可调控变量;老化处理后过滤, 过滤完每次用100 mL蒸馏水洗涤滤渣, 洗涤3遍至中性;洗涤完将滤渣放入烘箱中在120 ℃下干燥12 h, 所得白色固体在马弗炉中程序升温, 400 ℃预热1 h后1100 ℃煅烧, 升温速率为3 ℃·min-1, 其中, 1100 ℃煅烧时间为可调控变量;煅烧完毕的固体使用玛瑙研钵进行研磨, 所制备催化剂放入瓶子进行保存.

在250 mL反应器中加入200 mL的100 mg·L-1间甲酚溶液, 取1 g催化剂于反应器中, 2 min超声混合均匀, 连接好管道, 氧气通过管道进入臭氧发生器, 调解阀门, 使臭氧浓度为130 mg·L-1, 流量为37 mL·min-1(实际值: 理论值=2.86:1).臭氧浓度达到130 mg·L-1时计为反应零点, 反应时间为20 min, 待反应完全结束后关闭臭氧发生器和氧气气路, 从反应器中取出15 mL溶液并用0.45 μm水系滤膜过滤测TOC和间甲酚浓度.

2.3 表征方法采用Quanta chrome公司生产的Autosorb Station 1进行样品的比表面积及孔隙结构表征.将样品预先在真空条件下于100 ℃和300 ℃分别处理1 h和5.75 h, 以N2为吸附质于77.35 K恒温吸附.通过多点BET方程计算比表面积, 采用BJH法计算孔容.采用荷兰帕纳科公司生产的Empyrean-100型粉末衍射仪进行晶体结构X射线衍射(XRD)表征, 扫描速度为10°·min-1, 扫描区间为20°~90°, 仪器电压设定为40 kV.采用德国耶拿分析仪器股份公司的Supra-55型扫描电子显微镜进行形貌表征, 工作电压为20 kV.样品预处理步骤:将样品研磨后, 取少量样品置于样品座导电胶上, 抽真空喷金后测定.

2.4 分析方法间甲酚浓度采用高效液相色谱分析仪进行测定, 条件如下:高压恒流泵(P1201);紫外检测器(UV-1201);溶剂管理器(RO1201);自动进样器(AS1201);色谱柱为C18反相色谱柱(SinoChrom ODS-BP 5 μm, 4.6 mm×250 mm);流动相为甲醇: 水=80:20 (V/V);流速为1.0 mL·min-1;柱温为常温;紫外检测波长为272 nm(间甲酚).TOC采用日本岛津公司生产的TOC-VCPH/CPN分析仪测定.中间产物分析使用GC-MS法, Agilent GCMS QQQ系统与5975C VL MSD(带三轴检测器)分析, GC柱使用Agilent 190915-433(30 m×250 μm×0.25 μm), GC流动相为氦气(He), MSD火焰气体为氢气(H2).

3 结果和讨论(Results and discussion)3.1 响应面实验设计使用数学模型关联催化剂制备条件与反应结果, 可根据模型预测某一特定制备条件下的反应结果.单因素实验并不能发现因素之间的关联及交互作用, 正交实验不能提取出函数关系模型, 而响应面法可以有效解决上述问题.因此, 本文使用RSM来建立SrFexZr1-xO3催化剂的制备条件与TOC去除率和间甲酚转化率之间的数学模型, 同时研究PEG加入量、煅烧时间、老化时间、氨水加入量和铁掺杂量对催化湿式臭氧氧化(CWOO)中TOC去除率和间甲酚转化率的影响.

采用中心旋转组合设计(Central Composite Rotatable Design, CCRD)选择5个独立的实验变量作为控制因素, 即PEG加入量、煅烧时间、老化时间、氨水加入量和铁掺杂量.实验中每个因素设计为5个水平:±α (轴向点)、±1(因子点)和中心点.实验因素水平编码表见表 1, 在实验设计中使用式(1)对变量进行编码.

表 1(Table 1)

| 表 1 实验因素水平编码 Table 1 Levels and codes of experimental factors | |||||||||||||||||||||||||||||||||||||||||||||||||||||

表 1 实验因素水平编码 Table 1 Levels and codes of experimental factors

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| (1) |

TOC去除率为反应20 min的结果, 鉴于间甲酚反应20 min时转化率接近100%, 差异不显著, 故选择反应10 min时的间甲酚转化率.表 2为设计实验矩阵及实验结果.

表 2(Table 2)

| 表 2 设计实验矩阵及实验结果 Table 2 Experiment results for catalytic ozonation degradation of m-cresol wastewater | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2 设计实验矩阵及实验结果 Table 2 Experiment results for catalytic ozonation degradation of m-cresol wastewater

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

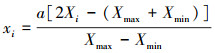

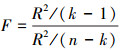

3.2 RSM模型式(2)是用来预测响应值的二次方表达式, 其中, Y为预测响应值, b0为一次项, bi为线性项, bij为交互项, bii为二次项.x1、x2、x3、x4、x5分别为PEG加入量、煅烧时间、老化时间、氨水加入量、铁掺杂量, TOC去除率、间甲酚转化率为响应值Y1和Y2.进行回归分析和方差分析探究因素与响应值之间的关系.式(3)中R2表示多项式模型拟合程度, R2越大, 表明效果越好;并用F值检验其变量显著性, F值越大, 表明该因子对模型影响越显著;模型系数为正值, 表示其与响应值呈正相关;当系数为负值时, 表示对响应值具有抑制作用.采用后退回归法对初步模型进行优化(以p < 0.01排除不显著项), 依次剔除对模型影响小的因素保留影响大的因素, 再添加起始考察因素以保证模型的层次性.“Adeq Precisior”为测量信噪比, 当其大于4表示模型可取.

| (2) |

| (3) |

| (4) |

对于TOC去除率, 影响催化剂性能的主要因素为老化时间(F=5.16)和铁掺杂量(F=4.33), 其次是煅烧时间(F=0.97)和PEG投入量(F=0.39), 氨水投加量对结果的影响不是很显著, 其中, 老化时间与结果呈正相关, 铁掺杂量与结果呈负相关.PEG加入量和老化时间均与氨水加入量产生交互项并对结果产生显著性影响, 说明体系较为复杂.对于催化臭氧氧化降解间甲酚的转化率, 主要影响因素为铁掺杂量(F=9.38)和老化时间(F=4.58), 其次是煅烧时间(F=1.44)、氨水投加量(F=1.11)和PEG投入量(F=1.02), 其中, 铁掺杂量与结果呈负相关, 老化时间与结果呈正相关, 两者交互项与结果呈正相关.对式(2)通过式(1)变换可以得到最终模型(5).综上所述, 影响SrFexZr1-xO3催化剂催化臭氧氧化间甲酚性能的主要因素为铁掺杂量量和老化时间.

| (5) |

图 2(Fig. 2)

|

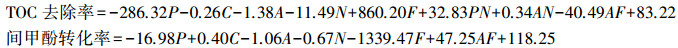

| 图 2 基于人工神经网络(ANN)预测反应后的TOC去除率和间甲酚转化率 (PEG加入量、煅烧时间、老化时间、氨水加入量和铁掺杂量为输入) Fig. 2Artificial neural networks(ANNs) used to predict TOC removal and m-cresol conversion after reaction based on inputs |

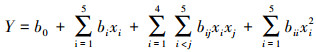

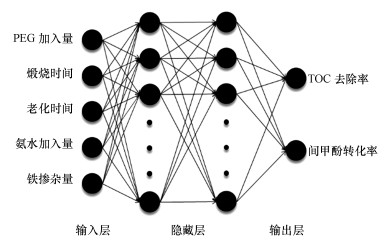

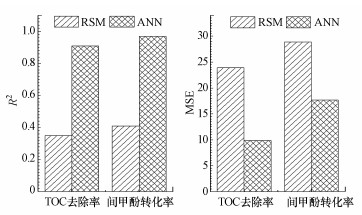

经过反复调试, 剔除响应面实验中7组重复实验, 选择43组数据作为原始数据进行神经网络拟合.其中, 前面39组数据作为训练集, 采用交叉验证方式调参, 后面4组数据作为测试集;交叉验证k=10, 数据标准化方式选择StandardScaler.对于TOC去除率, PEG加入量、煅烧时间、老化时间、氨水加入量、铁掺杂量5个因素作为输入层, 第1层隐藏层数为8, 第2层隐藏层层数为9, 训练集上R2为0.91, 在4组测试集上的MSE为23.89.对于间甲酚转化率, PEG加入量、煅烧时间、老化时间、氨水加入量、铁掺杂量5个因素作为输入层, 第1层隐藏层数为7, 第2层隐藏层层数为8, 训练集上R2为0.97, 在4组测试集上的MSE为17.67.图 3为RSM和ANN在训练集和测试集的直观表达.

图 3(Fig. 3)

|

| 图 3 RSM和ANN对TOC去除率和间甲酚转化率在训练集和测试集的对比 Fig. 3Compare RSM and ANN about TOC removal and m-cresol conversion on train data and test data |

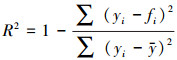

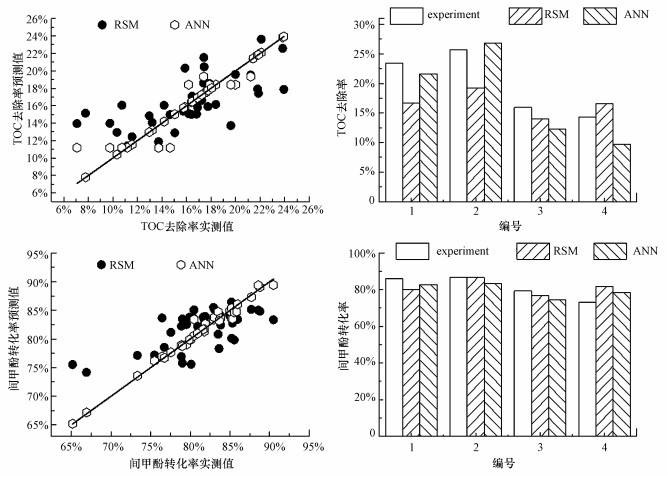

如图 4所示, 对于TOC去除率, 在39组数据训练集上R2为ANN(0.91)>RSM(0.35), 在4组测试集上MSE为ANN(9.87) < RSM (23.89).对间甲酚转化率, 在39组数据训练集上R2为ANN(0.97)>RSM(0.41), 在4组测试集上MSE为ANN(17.67) < RSM(28.87).上述结果充分表明ANN模型拟合程度好, 同时预测能力也更加准确.鉴于此对训练好的模型采用枚举法获取最佳配方.

图 4(Fig. 4)

|

| 图 4 RSM和ANN在训练集和测试集上的R2和MSE Fig. 4R2 and MSE of RSM and ANN about TOC removal and m-cresol conversion on train data and test data |

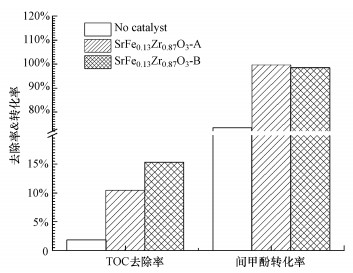

相对于间甲酚转化率提高, TOC去除率提高更难, 故将TOC作为模型优化目标.PEG加入量从0.49%~19.00%划分10小份, 煅烧时间从1.25~10.75 h划分10小份, 老化时间从14.49~33.51 h划分10小份, 氨水加入量从5.95~10.98 mL划分10小份, 铁掺杂量从0.63%~5.37%划分10小份, 总共105个样本点, 输入上述训练好的TOC去除率模型中, 得到最佳配方为:PEG投加量19%, 煅烧时间1.25 h, 老化时间27.17 h, 氨水加入量5.95 mL, 铁掺杂量3.26%(图 5中SrFe0.13Zr0.87O3-A).将变量区间分成20小份, 总共获得3200000个样本点, 输入上述训练好的TOC去除率模型中, 得到最佳配方为:PEG投加量19.00%, 煅烧时间1.25 h, 老化时间26.50 h, 氨水加入量6.21 mL, 铁掺杂量3.37%(图 5中SrFe0.13Zr0.87O3-B).SrFe0.13Zr0.87O3-B的间甲酚转化率和TOC去除率分别达到98.52%和17.21%, 优于不加催化剂空白组的73.46%和1.86%;SrFe0.13Zr0.87O3-A与SrFe0.13Zr0.87O3-B的间甲酚去除效果差不多, 但TOC去除率小于后者.

图 5(Fig. 5)

|

| 图 5 ANN模型提供的最优配方实验结果 Fig. 5The optimal formula experiment result of ANN |

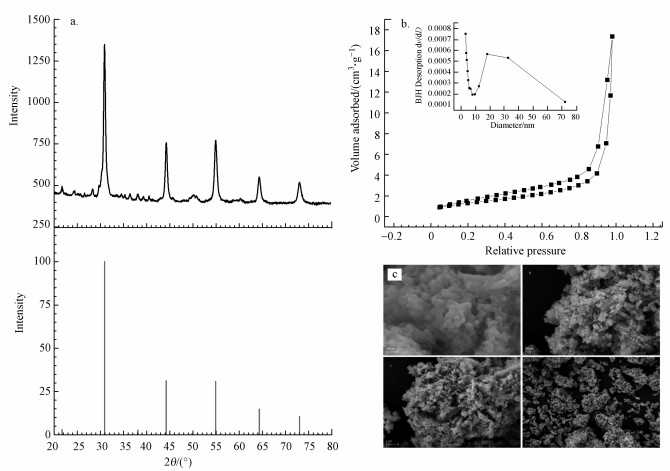

3.4 最佳催化剂表征选择神经网络预测最佳配方中TOC增值最大的催化剂SrFe0.13Zr0.87O3-B进行表征, PEG添加量为19.00%, 煅烧时间为1.25 h, 老化时间为26.5 h, 氨水加入量为6.21 mL, 铁掺杂量为3.37%, 相对于不加催化剂, SrFe0.13Zr0.87O3-B的TOC去除率增值为15.35%, 间甲酚转化率增值为25.07%, 间甲酚转化率和TOC去除率分别达到98.52%和17.21%, 对该催化剂进行XRD、BET和GC-MS分析表征.

通过共沉淀法在1100 ℃高温焙烧1.25 h合成的催化剂SrFe0.13Zr0.87O3-B的XRD谱图如图 6a图所示.1100 ℃高温焙烧所得SrFe0.13Zr0.87O3-B催化剂的XRD谱图与标准库01-074-1297参考样品锆酸锶基本一致(主要对应晶面依次是110、200、211、220、310), 由于铁含量较低, 仪器很难直接检测出铁峰.XRD结果证明在1100 ℃高温焙烧1.25 h所得催化剂纯度较高.

图 6(Fig. 6)

|

| 图 6 SrFe0.13Zr0.87O3-B的XRD(a)、BET(b)和SEM(c)图 Fig. 6XRD(a), BET(b) and SEM(c) of SrFe0.13Zr0.87O3-B |

图 6b为BET结果, SrFe0.13Zr0.87O3-B催化剂的比表面积为4.776 m2·g-1, 孔径为3.082 nm, 孔容为0.026 cm3·g-1.图 6c显示了SrFe0.13Zr0.87O3-B催化剂的表面形貌.由图 7可知, SrFe0.13Zr0.87O3-B催化剂表面有不同程度的聚集, 粒径尺寸为20~80 nm, 主要原因是共沉淀法吸收水分子的同时沉淀的氢氧化表面存在羟基, 小分子干燥和煅烧时会使共沉淀的前驱体产生聚集(Aghaeinejad-Meybodi et al., 2019).

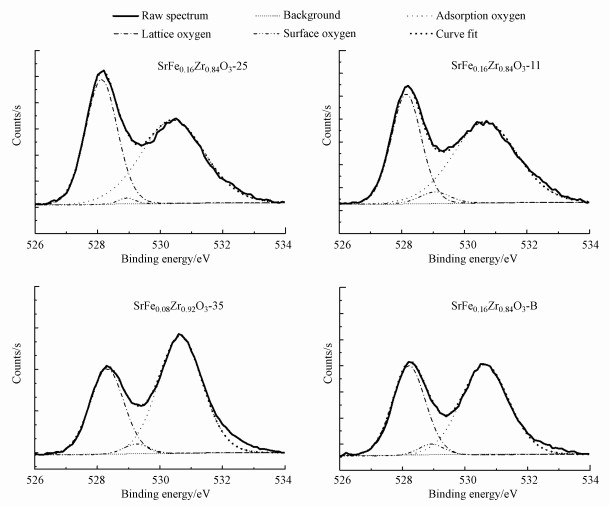

图 7(Fig. 7)

|

| 图 7 SrFe0.13Zr0.87O3-B和对比催化剂的XPS图 Fig. 7XPS of SrFe0.13Zr0.87O3-B and comparative catalysts |

将50组催化剂根据反应性能从小到大排序, 其中, 序号25的SrFe0.16Zr0.84O3-25性能最差, 比表面积为3.488 m2·g-1, 根据图 7 XPS分峰其计算表面氧空位比例为1.08%;序号11的SrFe0.16Zr0.84O3-11性能中等, 比表面积为4.415 m2·g-1, 表面氧空位比例为4.52%;序号35的SrFe0.08Zr0.92O3-35性能最优, 比表面积为5.161 m2·g-1, 表面氧空位比例为3.1%. 由此可以得出性能与表面氧空位和比表面积呈正相关.由模型推出影响催化剂性能的主要因素是铁掺杂量和老化时间, 比较3个催化剂制备条件与性能关系, 发现这与RSM模型结论一致:铁掺杂量越少、老化时间越长, 性能越好.文献报道影响钙钛矿型催化剂性能差异的因素是活性位点和表面氧空位(Wang et al., 2019), 其中, 表面氧空位发挥重要作用(Sun et al., 2019).臭氧分子吸附在催化剂表面转化为·OH、O2·-和1O2等活性物质(Afzal et al., 2017), 进而降解间甲酚.ANN模型得到的最佳催化剂SrFe0.13Zr0.87O3-B其表面积为4.776 m2·g-1, 表面氧空位比例为3.82%, 证实比表面积和表面氧空位对催化剂性能影响显著.

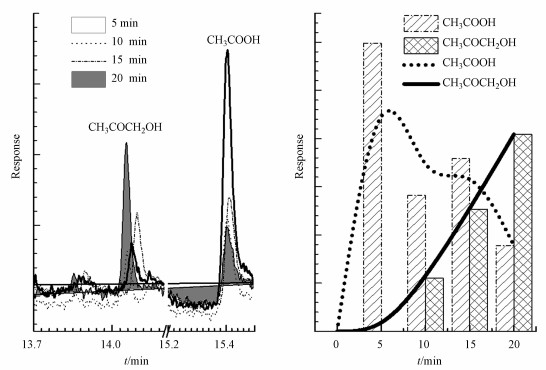

SrFe0.13Zr0.87O3-B催化剂降解间甲酚20 min, 取反应中5、10、15、20 min样品进行GC-MS分析, 发现间甲酚含量在逐级递减, 主要中间产物为乙酸和丙酮醇.图 8总离子色谱图中出峰时间15.36 min处代表乙酸CH3COOH, 乙酸含量呈先增加后减少再增加再减少的波动状态;14.01 min处代表丙酮醇CH3COCH2OH, 其含量一直增加;20 min反应完的主要物质是丙酮醇和乙酸, 还存在极少量的间甲酚.

图 8(Fig. 8)

|

| 图 8 SrFe0.13Zr0.87O3-B催化剂催化臭氧降解间甲酚的GC-MS图 Fig. 8GC-MS of SrFe0.13Zr0.87O3-B catalytic ozonation degradation of m-cresol |

4 结论(Conclusions)1) 本文以氧氯化锆、氯化锶、聚乙二醇、草酸铵、氨水、硝酸铁为原料, 采用共沉淀法通过响应面设计实验制备了50组SrFexZr1-xO3催化剂, 主要考察PEG加入量、煅烧时间、老化时间、氨水加入量、铁掺杂量对催化剂在催化臭氧降解间甲酚过程中TOC去除率和间甲酚转化率的影响, 实验发现主要影响因素是老化时间和铁掺杂量, 主要影响催化剂比表面积和表面氧空位的形成.

2) 对于TOC去除率, 采用ANN在39组训练集上的R2为0.91, 大于RSM的0.35, 对于间甲酚转化率, 则为ANN的R2(0.97)大于RSM的R2(0.41), 充分说明ANN模型对复杂数据预测准确.

3) 采用枚举法考察基于ANN模型预测TOC去除率的最佳配方为:PEG添加量19.00%, 煅烧时间1.25 h, 老化时间26.50 h, 氨水加入量6.21 mL, 铁掺杂量3.37%, 所制备SrFe0.13Zr0.87O3-B催化剂对间甲酚的转化率和TOC去除率分别达到98.52%和17.21%.

4) SrFe0.13Zr0.87O3-B催化剂的比表面积为4.776 m2·g-1, 孔径为3.082 nm.该催化臭氧降解间甲酚反应20 min后, 溶液中还存在少量乙酸和丙酮醇两种小分子.

参考文献

| Afzal S, Quan X, Zhang J. 2017. High surface area mesoporous nanocast LaMO3(M=Mn, Fe) perovskites for efficient catalytic ozonation and an insight into probable catalytic mechanism[J]. Applied Catalysis B-Environmental, 206: 692-703. DOI:10.1016/j.apcatb.2017.01.072 |

| Aghaeinejad-Meybodi A, Ebadi A, Shafiei S, et al. 2019. Degradation of fluoxetine using catalytic ozonation in aqueous media in the presence of nano-γ-alumina catalyst: Experimental, modeling and optimization study[J]. Separation and Purification Technology, 211: 551-563. DOI:10.1016/j.seppur.2018.10.020 |

| Anandan S, Wu J J. 2015. Effective degradation of fipronil using combined catalytic ozonation processes[J]. Ozone-Science & Engineering, 37(2): 186-190. |

| Azarhoosh M J, Halladj R, Askari S, et al. 2019. Performance analysis of ultrasound-assisted synthesized nano-hierarchical SAPO-34 catalyst in the methanol-to-lights-olefins process via artificial intelligence methods[J]. Ultrasonics Sonochemistry, 58. DOI:10.1016/j.ultsonch.2019.104646 |

| Betancur-Corredor B, Soltan J, Penuela G A. 2016. Mineralization of ibuprofen and humic acid through catalytic ozonation[J]. Ozone-Science & Engineering, 38(3): 203-210. |

| Bezerra M A, Santelli R E, Oliveira E P, et al. 2008. Response surface methodology (RSM) as a tool for optimization in analytical chemistry[J]. Talanta, 76(5): 965-977. DOI:10.1016/j.talanta.2008.05.019 |

| Boucheikhchoukh A, Thibault J, Fauteux-Lefebvre C. 2020. Catalyst design using artificial intelligence: SO2 to SO3 case study[J]. Canadian Journal of Chemical Engineering, 98(9): 2016-2031. DOI:10.1002/cjce.23756 |

| Burger B, Maffettone P M, Gusev V V, et al. 2020. A mobile robotic chemist[J]. Nature, 583(7815): 237-241. DOI:10.1038/s41586-020-2442-2 |

| Ding R, Wang R, Ding Y, et al. 2020. Designing AI-aided analysis and prediction models for nonprecious metal electrocatalyst-based proton-exchange membrane fuel cells[J]. Angewandte Chemie-International Edition, 59(43): 19175-19183. DOI:10.1002/anie.202006928 |

| Faria P C C, Orfao J J M, Pereira M F R. 2008a. Activated carbon catalytic ozonation of oxamic and oxalic acids[J]. Applied Catalysis B-Environmental, 79(3): 237-243. DOI:10.1016/j.apcatb.2007.10.021 |

| Faria P C C, Orfao J J M, Pereira M F R. 2008b. A novel ceria-activated carbon composite for the catalytic ozonation of carboxylic acids[J]. Catalysis Communications, 9(11/12): 2121-2126. |

| Gracia R, Aragues J L, Ovelleiro J L. 1996. Study of the catalytic ozonation of humic substances in water and their ozonation byproducts[J]. Ozone-Science & Engineering, 18(3): 195-208. |

| Granda J M, Donina L, Dragone V, et al. 2018. Controlling an organic synthesis robot with machine learning to search for new reactivity[J]. Nature, 559(7714): 377. DOI:10.1038/s41586-018-0307-8 |

| Hou L, Zhang H, Wang L, et al. 2013. Ultrasound-enhanced magnetite catalytic ozonation of tetracycline in water[J]. Chemical Engineering Journal, 229: 577-584. DOI:10.1016/j.cej.2013.06.013 |

| Martins R C, Quinta-Ferreira R M. 2009. Manganese-based catalysts for the catalytic remediation of phenolic acids by ozone[J]. Ozone-Science & Engineering, 31(5): 402-411. |

| Moussavi G, Khavanin A, Alizadeh R. 2009. The investigation of catalytic ozonation and integrated catalytic ozonation/biological processes for the removal of phenol from saline wastewaters[J]. Journal of Hazardous Materials, 171(1/3): 175-181. |

| Orge C A, Orfao J J M, Pereira M F R. 2011. Catalytic ozonation of organic pollutants in the presence of cerium oxide-carbon composites[J]. Applied Catalysis B-Environmental, 102(3/4): 539-546. |

| Paiva T O, Bastos A E P, Marques J T, et al. 2016. m-Cresol affects the lipid bilayer in membrane models and living neurons[J]. Rsc Advances, 6(107): 105699-105712. DOI:10.1039/C6RA20337J |

| Palkovits R, Palkovits S. 2019. Using artificial intelligence to forecast water oxidation catalysts[J]. Acs Catalysis, 9(9): 8383-8387. DOI:10.1021/acscatal.9b01985 |

| Raccuglia P, Elbert K C, Adler P D F, et al. 2016. Machine-learning-assisted materials discovery using failed experiments[J]. Nature, 533(7601): 73. DOI:10.1038/nature17439 |

| Rosal R, Rodriguez A, Gonzalo M S, et al. 2008. Catalytic ozonation of naproxen and carbamazepine on titanium dioxide[J]. Applied Catalysis B-Environmental, 84(1/2): 48-57. |

| Severson K A, Attia P M, Jin N, et al. 2019. Data-driven prediction of battery cycle life before capacity degradation[J]. Nature Energy, 4(5): 383-391. DOI:10.1038/s41560-019-0356-8 |

| Sun W, Wei H, yang An L, et al. 2019. Oxygen vacancy mediated La1-xCexFeO3-δ perovskite oxides as efficient catalysts for CWAO of acrylic acid by A-site Ce doping[J]. Applied Catalysis B: Environmental, 245: 20-28. DOI:10.1016/j.apcatb.2018.12.024 |

| Tan X, Li H, Li X, et al. 2020. A novel isophorone wastewater treatment technology-wet electrocatalytic oxidation and its degradation mechanism study[J]. Journal of Hazardous Materials, 389: 122035. DOI:10.1016/j.jhazmat.2020.122035 |

| Trapido M, Veressinina Y, Munter R, et al. 2005. Catalytic ozonation of m-dinitrobenzene[J]. Ozone-Science & Engineering, 27(5): 359-363. |

| Tshitoyan V, Dagdelen J, Weston L, et al. 2019. Unsupervised word embeddings capture latent knowledge from materials science literature[J]. Nature, 571(7763): 95-98. DOI:10.1038/s41586-019-1335-8 |

| Wang Y, Chen L, Cao H, et al. 2019. Role of oxygen vacancies and Mn sites in hierarchical Mn2O3/LaMnO3-δ perovskite composites for aqueous organic pollutants decontamination[J]. Applied Catalysis B: Environmental, 245: 546-554. DOI:10.1016/j.apcatb.2019.01.025 |

| Wang Y, Wei H, Zhao Y, et al. 2017. The optimization, kinetics and mechanism of m-cresol degradation via catalytic wet peroxide oxidation with sludge-derived carbon catalyst[J]. Journal of Hazardous Materials, 326: 36-46. DOI:10.1016/j.jhazmat.2016.12.014 |

| Wei H, Yan X, Li X, et al. 2013. The degradation of Isophorone by catalytic wet air oxidation on Ru/TiZrO4[J]. Journal of Hazardous Materials, 244-245: 478-88. DOI:10.1016/j.jhazmat.2012.10.069 |

| Wu J J, Muruganandham M, Chang L T, et al. 2011. Catalytic ozonation of oxalic acid using SrTiO3 Catalyst[J]. Ozone-Science & Engineering, 33(1): 74-79. |

| Yong K T, Wu J N, Andrews S. 2005. Heterogeneous catalytic ozonation of aqueous reactive dye[J]. Ozone-Science & Engineering, 27(4): 257-263. |

| Zhang X, Shen T, Ding Y, et al. 2019. Graphite felt supported MgO catalytic ozonation of bisphenol A[J]. Ozone-Science & Engineering, 41(6): 541-550. |