, 曹秉帝1, 张涛1

, 曹秉帝1, 张涛1

1. 中国科学院生态环境研究中心, 环境水质学国家重点实验室, 北京 100085;

2. 中国科学院大学, 北京 100049

收稿日期: 2020-11-16; 修回日期: 2020-11-19; 录用日期: 2020-11-21

作者简介: 焦萌(1995-), 男, E-mail:mengjiao_st@reccs.ac.cn

通讯作者(责任作者): 张涛, E-mail:taozhang@rcees.ac.cn

摘要:轮胎磨损颗粒是环境中微塑料的主要来源之一,目前全球轮胎磨损颗粒的释放量在590万t·a-1左右,约占海洋微塑料总量的15%.轮胎磨损颗粒产生于路面,通过雨水径流迁移,进而存在于路面、土壤、沉积物、水体、生物体等环境介质中.当前轮胎磨损颗粒的检测主要通过检测标记物来实现,因此,标记物的选择是关键.同时,轮胎磨损颗粒会通过吸附和浸出污染物产生污染,对人体和生物体都有一定的健康风险.对于环境中轮胎磨损颗粒的控制,最直接的方式就是在迁移路径中截留轮胎磨损颗粒和加速轮胎磨损颗粒的分解;而改进轮胎配方,降低磨损率可从源头减少轮胎磨损颗粒的释放.目前,人们对轮胎磨损颗粒的认识不足,检测方法还需要完善,其环境行为和风险评价也缺乏相关的研究.获得轮胎磨损颗粒从路面到海洋迁移的规律性认识,对于了解其生态风险和潜在污染问题十分重要.基于此,本文归纳总结了轮胎磨损颗粒的产生、检测方法、环境分布、潜在风险和缓解措施等方面的研究成果,分析了轮胎磨损颗粒研究今后应予以关注的方向.

关键词:轮胎磨损颗粒迁移风险控制方式

Tire wear particles in the environment: From road to ocean

JIAO Meng1,2

, CAO Bingdi1, ZHANG Tao1

, CAO Bingdi1, ZHANG Tao1

1. State Key Laboratory of Environmental Aquatic Chemistry, Research Center for Eco-Environmental Sciences, Chinese Academy of Sciences, Beijing 100085;

2. University of Chinese Academy of Sciences, Beijing 100049

Received 16 November 2020; received in revised from 19 November 2020; accepted 21 November 2020

Abstract: Tire wear particles (TWP) was regarded as an important source of microplastic in the environment. It's estimated the global emission of tire wear particles was about 590 million t·a-1 and contributed 15% to the marine microplastic. TWP was generated on the roads and migrated to the environment matrix by runoff. It was detected in several environment media such as pavement,soil,water,sediment and organisms. The selection of markers was important because the determination of TWP was mainly achieved by detecting markers. The pollution of TWP was caused by adsorption and leaching of contaminants,which pose certain risk to human and organism. The direct ways to control TWP were intercept the particles during migration and accelerate the decomposition of TWP in the environment. Improved tire formulation could decrease the wear rate and reduce the emission of tire particles. At present,there are many study gaps such as TWP properties,detection methods,environmental fate and so on,which hampers assessing the risk of TWP in the environment. The generation,detection,occurrence,risk and mitigation were reviewed and several future research gaps were analyzed.

Keywords: tire wear particlemigrationriskmitigation

1 引言(Introduction)汽车的广泛应用给人们的生活工作带来了巨大的便利, 但由此也产生了很多环境问题, 大量轮胎磨损颗粒物的产生就是其中之一.轮胎磨损颗粒具有释放量大(Kole et al., 2017)、在环境中广泛分布和持久存在(Cadle et al., 1980;Wagner et al., 2018)、能够浸出有害物质等特点(Wik et al., 2009), 是一类被忽视的环境污染物.

轮胎和路面接触时, 通过机械剪切力或挥发作用产生细小颗粒, 尺寸在数纳米到数百微米之间, 一般为轮胎和路面材料的混合物(Kreider et al., 2010;Rogge et al., 1993).据统计, 一条轮胎从新装到报废约有10%~30%的胎面会被磨损, 以颗粒物的形式进入环境中(Dannis, 1974).到2018年底, 全世界汽车保有量超过了10亿辆, 中国达到2.46亿辆(蒋凌枫, 2019), 且数量还在不断增加; 随着人们生活水平的提升, 汽车的行驶里程也在不断增加, 轮胎的使用量也大幅上升, 从而会释放更多的轮胎磨损颗粒.研究表明, 轮胎磨损颗粒能够在环境介质中持久存在, 在土壤环境中的半衰期超过450 d(Cadle et al., 1980), 在沉积物中的半衰期长达5000 d(Unice et al., 2019).而且轮胎含有较多的添加剂, 这些添加的助剂也会浸出到环境中造成污染.

目前, 国内外已有针对轮胎磨损颗粒的研究, 例如, Tompson等(1996)最早对路边灰尘中的轮胎磨损颗粒进行了鉴别, 并研究了轮胎磨损颗粒的释放过程, 证实了路面灰尘中轮胎磨损颗粒的存在.Wik等对轮胎磨损颗粒浸出污染物及轮胎磨损颗粒的潜在毒性进行了研究分析, 检测出锌、铜、多环芳烃、苯并噻唑类等多种污染物(Reddy et al., 1997;Smolders et al., 2002;Wik et al., 2009);并发现在较高的颗粒浓度下, 轮胎磨损颗粒对生物体有明显的毒性.同时, 经过空气传播的细小的轮胎磨损颗粒可能会被人体吸入(Kreider et al., 2012;Panko et al., 2013).近年来, 不少****研究了轮胎磨损颗粒的检测方法, 主要以各种标记物如Zn、S、苯并噻唑类添加剂等来对轮胎磨损颗粒进行定量, 还有使用热解的方法通过对橡胶聚合物的单体、二聚体等进行检测来对轮胎磨损颗粒进行定量(Adachi et al., 2004;Eisentraut et al., 2018;Kumata et al., 2002;Unice et al., 2012).

随着对微塑料研究的深入, 目前微塑料的概念泛指所有的人造大分子材料.按照ISO的标准定义, 橡胶和塑料是不同类别的聚合物, 但根据Hartmann等(2019)最新提出的对微塑料的判别准则, 轮胎磨损颗粒完全符合微塑料的定义.考虑到轮胎磨损颗粒的巨大释放量, 轮胎磨损颗粒被看作是环境中微塑料的重要来源之一.研究显示, 在原生微塑料中, 轮胎磨损颗粒占到了释放量的53.9%(Wang et al., 2019).据估计, 每年轮胎磨损颗粒会贡献15%的海洋微塑料(Schmidt et al., 2017).

Panko等(2013)研究发现, 90%~99.9%的轮胎磨损颗粒经过非空气传播, 大部分颗粒残留在路面, 通过雨水的冲刷和地表径流的转运扩散到地表水环境中.目前, 对于轮胎磨损颗粒在水环境中的迁移转化研究较少, 有关轮胎磨损颗粒从路面到海洋的迁移过程及其环境效应需要引起关注.此外, 关于轮胎磨损颗粒的研究比较零碎, 没有形成完整、清晰的认识.因此, 本文根据之前的研究, 从轮胎磨损颗粒的产生、特性、检测、分布和潜在风险等方面进行总结和综述; 同时, 结合目前水环境中微塑料的相关研究, 对轮胎磨损颗粒从路面到海洋的迁移过程和环境行为进行初步描述, 并提出相应的控制手段.

2 轮胎磨损颗粒的产生和性质(The generation and properties of tire wear particles)2.1 轮胎磨损颗粒的释放2.1.1 轮胎磨损颗粒的产生轮胎和路面接触并且相互摩擦, 在滚剪力作用下会产生较大的轮胎磨损颗粒, 而摩擦使得胎面温度上升, 到达一定温度时, 胎面中的挥发性组分逸散出来, 进而产生更加细小的颗粒(Kole et al., 2017).滚剪力和温度升高也会使得轮胎磨损颗粒与路面颗粒凝聚在一起, 形成轮胎路面混合颗粒(Kreider et al., 2010).因此, 环境中的轮胎磨损颗粒一般还会含有其它的颗粒.

2.1.2 影响因素根据之前的研究, 轮胎磨损速率主要受以下几方面因素影响:①轮胎属性(轮胎类型、尺寸、使用里程和年限); ②车辆属性(车辆类型、载重、轮胎的接触角); ③路面属性(材料、花纹、湿度、温度); ④车辆行驶状态(速度、加速、刹车、拐弯、胎压)(Kole et al., 2017;Wagner et al., 2018).Simons(2016)研究发现, 轮胎磨损与轮胎载重之间存在线性关系.Kim等(2018)的研究结果显示, 行驶速度和汽车载重的增加、轮胎相对路面滑动、频繁刹车会增加颗粒物的释放量.Foitzik等(2018)研究表明, 随着轮胎的滑动角和纵向受力的增加, 轮胎磨损颗粒物的释放量增加, 并且会有超细颗粒物产生.此外, 频繁的急加速、急刹车等会产生更多的轮胎磨损颗粒, 较差的路况也会增加轮胎磨损颗粒的释放.

2.1.3 释放量轮胎磨损颗粒的释放量由磨损速率和行驶里程共同决定.有****提出用“释放因子”来表示单位里程轮胎磨损颗粒的释放量, 单位为mg·km-1, 并作为磨损速率的替代概念(Kole et al., 2017;Wagner et al., 2018;Wik et al., 2009).目前, 不同研究给出的释放因子数值范围较大, 如表 1所示, 货车的释放因子(1023 mg·km-1)比轿车(91 mg·km-1)高出10倍, 乡村道路上的释放因子(455 mg·km-1)要高于城市道路(293 mg·km-1).因此, 在计算轮胎磨损颗粒释放量时, 针对不同的车辆应该选择相应的释放因子.

表 1(Table 1)

| 表 1 轮胎的释放因子 Table 1 Emission factors of tires | |||||||||||||||||||||||||||||||||||

表 1 轮胎的释放因子 Table 1 Emission factors of tires

| |||||||||||||||||||||||||||||||||||

目前计算轮胎磨损颗粒释放量的方法主要有两种, 第一种为释放因子乘以行驶里程的方法, 另外一种是轮胎使用数量乘以轮胎使用周期内的质量损失的方法.在发达国家, 轮胎必须被回收, 因而轮胎数量等相关数据容易获取; 对于发展中国家, 行驶里程和汽车数量更加容易得到.当前已有研究对不同国家的轮胎磨损颗粒的释放量进行了估算, 如表 2所示, 多个国家的轮胎磨损颗粒的年释放量达到了337万t, 人均排放量为0.95 kg·a-1.将数据外推, 全球的轮胎磨损颗粒释放量为5917518 t·a-1, 人均排放量达到0.81 kg·a-1(Kole et al., 2017).

表 2(Table 2)

| 表 2 不同国家的轮胎磨损颗粒释放量 Table 2 The amounts of tire wear particles released in different country | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2 不同国家的轮胎磨损颗粒释放量 Table 2 The amounts of tire wear particles released in different country

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

汽车数量决定了轮胎磨损颗粒的释放量, 美国的汽车数量最多, 释放量最大.中国与美国的汽车数量接近, 但总释放量只有美国的1/2, 主要差别在于车辆行驶里程和载重货车占比, 较高的行驶里程和数量巨大的载重货车大幅增加了轮胎磨损颗粒的释放量.美国汽车的人均保有量为0.81辆·人-1, 中国汽车的人均保有量为0.18辆·人-1, 随着中国汽车的数量和行驶里程的增加, 轮胎磨损颗粒的释放量也会大幅增加.不同文献中使用的计算方法不同, 从而导致最终释放量的结果有所差别, 以德国为例, Kole等(2017)估算的2013年轮胎磨损颗粒释放量为9.3万t·a-1, Wanger等(2018)估算的2014年轮胎磨损颗粒释放量为13.3万t·a-1.目前, 还没有针对中国道路上轮胎磨损颗粒释放的研究, 释放因子的相关数据比较缺乏.如果以国际研究中的数据为基础进行估算, 存在高估的可能.因此, 需要根据中国道路和车辆的特性来选择合适的释放因子, 从而对轮胎磨损颗粒释放量进行更加准确的估计.

轮胎磨损颗粒的释放大幅增加了环境中微塑料的含量, 假设有10%的轮胎磨损颗粒最终会进入海洋环境, 那么轮胎磨损颗粒进入海洋的量为0.59×106 t·a-1.Schmidt等(2017)的研究结果显示, 每年约有0.41×106~4×106 t的微塑料排入海洋环境, 其中, 轮胎磨损颗粒贡献了15%的海洋微塑料.Ziajahromi等(2020)对湿地中的微塑料进行检测分析, 发现有15%~38%的微塑料为轮胎磨损颗粒.Wang等(2019)估算得出, 在中国53.9%的原生微塑料来源于轮胎磨损颗粒.因此, 可以说轮胎磨损颗粒是一个非常重要的微塑料来源.

2.2 轮胎磨损颗粒的性质2.2.1 成分如表 3所示, 轮胎是一个复杂的混合物, 最初的橡胶聚合物以天然橡胶为主, 目前是天然橡胶和合成橡胶混合作为基底, 炭黑、二氧化硅用作填料, 工艺油具有软化橡胶、提高抓地力等作用, 金属编制网形成了轮胎的骨架, 还有其它添加剂来改善其性能.研究表明, 助剂虽然提高了轮胎的性能, 但助剂中的有害物质浸出也造成了环境污染, 比如工艺油中的多环芳烃(PAHs), 以及硫化剂中的氧化锌是路面金属锌的重要来源之一, 苯并噻唑类添加剂等也是环境污染物(Reddy et al., 1997;Smolders et al., 2002;Wik et al., 2009).

表 3(Table 3)

| 表 3 轮胎的成分组成 Table 3 General composition of tires | ||||||||||||||||||||||||

表 3 轮胎的成分组成 Table 3 General composition of tires

| ||||||||||||||||||||||||

2.2.2 形态轮胎磨损颗粒的获取方式包括路面收集、胎磨机产生、研磨轮胎碎片等.如图 1所示, 路面收集的和胎磨机产生的轮胎磨损颗粒形态相似, 表面都含有一些矿物颗粒; 冷冻研磨产生的颗粒与前两者相比, 呈现出更加尖锐、明显的侧边(Kreider et al., 2010);从环境样品中分离出来的轮胎磨损颗粒也呈现出伸长状(Leads et al., 2019;Ziajahromi et al., 2020).外来的矿物颗粒会影响轮胎磨损颗粒的性质如密度、比表面积、表面元素组成等, 从而影响轮胎磨损颗粒的环境行为.研磨获得的轮胎磨损颗粒不含矿物颗粒, 因此, 一部分****认为采用冷冻研磨产生的轮胎磨损颗粒作为实际颗粒的替代品进行实验不一定有代表性(Huffer et al., 2019;Kreider et al., 2010;Wagner et al., 2018).但冷冻研磨的方式方便快捷, 能够获得大量的轮胎磨损颗粒样品, 也能够方便地控制粒径; 当外来颗粒从轮胎磨损颗粒表面脱落时, 两者的差别会大幅缩小, 可以考虑作为替代品.目前, 较多的毒性研究都通过研磨来获得轮胎磨损颗粒.

图 1(Fig. 1)

|

| 图 1 不同方式获得的轮胎磨损颗粒的形态(Kreider et al., 2010;Leads et al., 2019;Ziajahromi et al., 2020) Fig. 1The morphology of tire wear particles obtained by different ways |

2.2.3 尺寸按尺寸大小, 胎磨损颗粒分为粗组分(>10 μm)、细组分(1~10 μm)和超细组分(<1 μm)(Wagner et al., 2018).研究发现, 90%以上的轮胎磨损颗粒为粗组分颗粒, 残留在路面环境中(Kreider et al., 2010), 0.1%~10%的细组分和超细组分颗粒通过空气传播(Panko et al., 2013).如图 2所示, 轮胎磨损颗粒的尺寸分布从纳米级到微米级, Kreider等(2010)从路面收集的轮胎磨损颗粒尺寸为4~265 μm, 粗组分颗粒比重较大; Mathissen等(2011)关注于路边超细轮胎磨损颗粒的释放, 他们所收集的轮胎磨损颗粒尺寸为6~562 nm.使用胎磨机产生的颗粒也有差异, Kreider等(2010)使用胎磨机获得了4~350 μm的粗组分颗粒; Kim等(2018)利用胎磨机获得了细组分的轮胎磨损颗粒; Foitzik等(2018)和Dahl等(2006)关注于纳米级别的超细轮胎磨损颗粒.Leads等(2019)和Ziajahromi等(2020)在水和沉积物中采集的轮胎磨损颗粒尺寸主要分布在25~190 μm范围.总的来说, 粗组分的轮胎磨损颗粒尺寸主要分布在50 μm左右, 细组分颗粒的尺寸主要分布在5 μm附近, 而超细组分颗粒的尺寸在100 nm左右.不同研究的采样方式和侧重点不同导致所获得的结果有所差异.从根本上来说, 车辆状况、路面性质等因素会大幅度影响轮胎磨损颗粒的尺寸(Kole et al., 2017), 但目前还没有充分的数据来说明这些影响因素的具体作用.对于颗粒本身来说, 尺寸越小的轮胎磨损颗粒, 越容易发生迁移转化, 也就更容易进入生物体内部, 并带来更大的风险.

图 2(Fig. 2)

|

| 图 2 轮胎磨损颗粒的尺寸分布 Fig. 2The size distribution of tire wear particles |

3 轮胎磨损颗粒的检测方法(Detection methods of tire wear particles)目前, 空气中的轮胎磨损颗粒已经有成体系的检测流程(Panko et al., 2013), 而水环境中轮胎磨损颗粒的检测还没有统一的方法, 但可以借鉴空气中轮胎磨损颗粒检测的相关研究.轮胎磨损颗粒的分析过程可分为采样、样品分离提取、仪器检测三部分.轮胎磨损颗粒的尺寸分布跨度较大, 较大尺寸的颗粒相对容易处理, 而小尺寸的颗粒容易与其他颗粒混合在一起, 从而给采样和处理带来巨大的挑战.合适的采样方法需要保证所收集的样品具有代表性, 能够代表所调查区域的真实污染水平.样品处理阶段需要将轮胎磨损颗粒从环境介质中分离出来, 且不能破坏轮胎磨损颗粒, 还要尽可能地降低其它组分的误差和干扰.最终的仪器分析是检测方法准确可靠的保证.

3.1 定性分析轮胎磨损颗粒的检测可分为定性和定量两部分, 定性检测说明轮胎磨损颗粒是否存在, 定量检测可以分析轮胎磨损颗粒的浓度、成分、尺寸分布等信息.在微塑料的检测过程中, 常用的检测方法是通过显微镜观察外观, 然后用光谱技术(红外、拉曼)进行定性分析(Moller et al., 2020).轮胎磨损颗粒中炭黑的存在, 会对光谱技术的检测造成干扰, 从而限制了它们的应用.Leads等(2019)对轮胎磨损颗粒采用的判据如下:黑色, 细长/圆柱形, 表面纹理粗糙/有硬壳, 用镊子操作时呈现出橡胶的弹性, 最后用ATR-FTIR进行进一步的确认.Ziajahromi等(2020)采用FT-IR对样品进行检测, 谱库搜索的结果显示一些颗粒与合成橡胶的谱图匹配, 从而确定了轮胎磨损颗粒的存在.Kloeckner等(2019)利用激光烧蚀颗粒, 通过检测逸出颗粒中锌的存在, 确定了轮胎磨损颗粒的存在.利用扫描电子显微镜和元素分析仪也能够对轮胎磨损颗粒进行定性判别, 但这种方法耗时耗力.

3.2 定量分析轮胎磨损颗粒的定量检测主要获取其在环境介质中的质量浓度、数量浓度、成分、尺寸分布等信息, 这些信息对于了解轮胎磨损颗粒的迁移转化和生态风险评价至关重要.目前, 主流的检测方法是以轮胎中的成分作为标记物, 通过检测标记物的质量浓度来计算轮胎磨损颗粒的质量浓度(Wagner et al., 2018;Wik et al., 2009).标记物主要有两种, 第一种以橡胶聚合物为标记物(天然橡胶、丁苯橡胶等), 第二种以轮胎中添加的组分为标记物(各种添加剂、硫化剂等).

Wanger等(2018)汇总了所用的标记物, 主要有锌、硫、苯并噻唑类添加剂、树脂酸等.其中, 以锌为标记物的方法面临选择性不足的问题, 特别是在路面尘土环境中, 刹车灰尘和路面标记也是路面颗粒中锌的来源, 会造成结果偏大.Klockner等(2019)利用密度分离的方法提取轮胎磨损颗粒, 然后通过检测锌的浓度来确定轮胎磨损颗粒的浓度, 并成功地用于地表径流中轮胎磨损颗粒的检测.随着与路面距离的增加, 轮胎磨损颗粒的含量会大幅下降, 对检测方法的灵敏度有更高的要求(Wagner et al., 2018).以添加剂为目标物的方法面临的问题主要有特异性不足和组分浸出两个.其中, 特异性不足的问题可以通过前处理来有效降低其它物质的干扰, 从而有效提高检测准确度.也有研究表明浸出的占比较低, 不会对结果产生太大的影响(Kreider et al., 2010).随着前处理技术的完善, 以添加剂作为标记物来检测轮胎磨损颗粒的方法也会不断发展, 能够快速地检测大浓度的轮胎磨损颗粒是这一类方法的优势, 结合多种标记物的检出信息就能够获得可信的结果.

以橡胶聚合物作为标记物的优势在于橡胶聚合物的特异性和橡胶聚合物较高的含量, 但橡胶聚合物都是大分子, 直接分析大分子存在一定的困难.在橡胶工业中, 常用高温热解的方法来分析橡胶材料, 轮胎在热解炉中产生的产物采用GC-FID或GC-MS进行分析(Unice et al., 2012), 可以得到橡胶的成分、含量等信息.因此, Thompson等(1966)提出将热解的方法用于轮胎磨损颗粒的检测, 在600~800 ℃惰性气体氛围中将聚合物分解为单体、二聚体、三聚体等(表 4), 通过分析这些小分子物质来间接分析橡胶聚合物, 最后根据小组分的浓度来计算轮胎磨损颗粒的浓度.Unice等(2012)建立了利用Pyrolysis-GC/MS对轮胎磨损颗粒进行定性定量的方法, 通过确定热解单体丁二烯、异戊二烯、苯乙烯的存在对轮胎磨损颗粒进行定性分析, 利用二聚体乙烯基环己烯和二戊烯作为标记物对轮胎磨损颗粒进行定量分析, 通过加入内标来提高方法的灵敏度, 发现土壤基质和空气基质中方法的检测限分别为14 μg·g-1和260 μg·g-1; 随后Unice等又利用该方法对实际的沉积物样品和空气样品进行了检测, 均获得了比较好的效果.Eisentraut等(2018)研发了一种热脱附气质联用术对环境样品中的微塑料进行快速定性和定量, 先用吸附棒吸附热解产物, 随后在不同温度下脱附, 最终利用GC/MS对脱附产物进行分析, 这种方法可以大幅降低其它杂质的干扰, 丁苯橡胶的检测限达到了0.23 μg, 天然橡胶的检测限达到了0.22 μg, 且这种方法可以同时检测微塑料和轮胎磨损颗粒; 但大量的热解产物进入仪器, 会造成仪器过载.对于热解分析而言, 随着热解炉容量的不断增大, 一些较小的截留滤膜可以实现整个膜的热解分析, 这样一来, 方法的准确性就会有很大的提升.相比于寻找新的标记物, 改进热解分析轮胎磨损颗粒的方法更加可行可靠.同时, 随着前处理技术的发展, 热解分析的准确度会得到进一步的提升.

表 4(Table 4)

| 表 4 常见橡胶聚合物及其热解单体的结构 Table 4 The structure of tire rubber and its monomers | |

表 4 常见橡胶聚合物及其热解单体的结构 Table 4 The structure of tire rubber and its monomers

| |

3.3 数量、尺寸分析热解方法可以检测出轮胎磨损颗粒的质量浓度, 但无法分析颗粒的数量浓度和尺寸分布.在微塑料研究中, 确定微塑料的数量浓度和尺寸分布的方法有显微镜人工计数、光谱(红外、拉曼)成像、电子扫描显微镜等(Moller et al., 2020).在一般的颗粒物研究中, 颗粒样品的尺寸分布可以利用激光粒度仪确定, 但粒度仪给出的是整体样品的数量和粒径分布, 没有特异性, 粉末中有杂质存在时会影响最终的结果, 需要去除杂质颗粒的干扰, 才能够获取准确的颗粒尺寸分布.对光谱技术而言, 轮胎磨损颗粒中的炭黑填料会对其造成较大的基质效应和荧光干扰, 因此, 该技术在轮胎磨损颗粒的分析中作用有限(Wagner et al., 2018).目前还没有较好的方法用于分析环境样品中轮胎磨损颗粒的数量和尺寸分布.Erni-Cassola等(2017)研发了使用尼罗红染色检测微塑料的方法, 微塑料被染色之后通过显微镜观察、拍照, 从而确定微塑料的尺寸和数目, 但轮胎磨损颗粒不能被尼罗红染色.轮胎磨损颗粒含有炭黑填料, 炭黑是良好的吸附剂, 因此, 选择合适的染色剂染色轮胎磨损颗粒, 就能够对轮胎磨损颗粒的数量和尺寸进行确定.建立统一的轮胎磨损颗粒检测标准, 对于检测方法的开发至关重要.完善的前处理叠加准确的仪器检测是将来轮胎磨损颗粒检测技术发展的趋势, 同时多种检测方法结合使用将会取得更好的效果.

4 轮胎磨损颗粒在环境介质中的分布(Distribution of tire wear particles in the environment)轮胎磨损颗粒能够通过不同的转运过程扩散到不同的环境介质中.已有不少****对不同环境介质中的轮胎磨损颗粒进行了检测, 并在大气、水、土壤、沉积物、生物体中都检出了轮胎磨损颗粒, 但由于所选的标记物和检测方法等的差别, 导致轮胎磨损颗粒的浓度差异较大.

Wagner等(2018)的总结显示, 在诸多的环境介质中, 道路表面的轮胎磨损颗粒浓度最高, 沉积物中的浓度要明显高于水体中的浓度.根据Wik等的总结, 路面灰尘中的轮胎磨损颗粒浓度最高, 为0.7~210 g·kg-1 (Kumata et al., 2002;Reddy et al., 1997;Wik et al., 2009).由于流动空气稀释的影响, 隧道外灰尘中的轮胎磨损颗粒浓度要低于隧道内灰尘中的浓度(Gaga et al., 2018;Wang et al., 2019).路面灰尘和径流中的一些颗粒会在路边土壤中沉积, 使得路边土壤中轮胎磨损颗粒浓度增大, 达到0.6~117 g·kg-1(Wik et al., 2009).轮胎磨损颗粒的浓度随着与路面距离的增加而下降, 距离路面30 m, 轮胎磨损颗粒浓度下降(Fauser et al., 2002;Fauser et al., 1999).

地表径流作为轮胎磨损颗粒的重要转运载体, 其中的颗粒浓度也被广泛调查研究, Zeng等(2004)利用苯并噻唑类添加剂作为标记物检测轮胎磨损颗粒的浓度, 发现其浓度为0.3~197 mg·L-1.由于水流的稀释, 受纳水体中轮胎磨损颗粒的浓度相对较低, Wik等(2009)根据径流中轮胎磨损颗粒的浓度预测受纳水体中的浓度为0.03~17.9 mg·L-1, 实际检出的浓度为0.09~6.4 mg·L-1; 沉积物是轮胎磨损颗粒的另一个重要汇聚地, 浓度为0.3~155 g·kg-1.Unice等(2013)利用热解的方法对沉积物中轮胎磨损颗粒浓度进行了检测, 结果发现, 沉积物中轮胎磨损颗粒浓度为26~11600 μg·g-1, 浓度最大值出现在人口更加密集的区域, 表明轮胎磨损颗粒的浓度与交通道路的覆盖密度相关.

大气颗粒物中的轮胎磨损颗粒也被广泛研究.根据Wik等(2009)的总结, 大气环境中的轮胎磨损颗粒浓度为0.4~11 μg·m-3, 且大部分研究是以Zn作为标记物来检测轮胎磨损颗粒.Panko等利用热解的方法检测得到大气中的轮胎磨损颗粒浓度为0.05~0.7 μg·m-3, 轮胎磨损颗粒在PM10中的占比为0.84%;随后的检测显示, PM2.5中的轮胎磨损颗粒平均浓度为0.03 μg·m-3, 平均占比为0.27%, 样品的检出率为72%(Panko et al., 2019;Unice et al., 2012).采样位置会对颗粒浓度产生较大影响, 例如, Fauser等(2002)发现距离路面18 m的大气中 < 1 μm的轮胎磨损颗粒浓度要比3 m处大气中的浓度高40%~50%.Kim等(1990)的研究结果显示, 86 m高度处的大气环境中轮胎磨损颗粒浓度仅为路面上方大气环境中的30%.

5 轮胎磨损颗粒的环境行为(The environmental behavior of tire wear particles)5.1 迁移5.1.1 通过空气迁移如图 3所示, 轮胎磨损颗粒随着空气传播可以分为3个阶段:①悬浮到空气中; ②随着空气进行传播; ③通过沉降进入环境介质.轮胎磨损颗粒产生过程中, 一部分通过挥发产生的颗粒会进入大气环境中, 沉降到路面的一部分颗粒通过再悬浮作用也会进入大气环境(Kole et al., 2017).Grigoratos等(2018)的研究结果显示, 有0.1%~10%的轮胎磨损颗粒会进入大气环境, 轮胎磨损颗粒在空气中停留的时间从几分钟到数天不等, 尺寸越小的颗粒停留的时间越长, 越能够迁移到更远的地方.PM2.5和PM10颗粒能够在环境中存在较长时间, 纳米尺寸的颗粒可能会吸附到车辆上, 并随着车辆移动(Dall′Osto et al., 2014;Thorpe et al., 2008).悬浮在空气中的颗粒会随着降雨、降雪等过程沉降到地面环境(包括地表水体环境).尽管目前大气中的轮胎磨损颗粒已可被定量检测(Panko et al., 2019;Panko et al., 2013), 但大气环境中轮胎磨损颗粒迁移的过程还没有充分研究.空气质量与人体健康息息相关, 对于空气中的轮胎磨损颗粒需要重点关注.

图 3(Fig. 3)

|

| 图 3 轮胎磨损颗粒迁移的路径示意图 Fig. 3The migration of tire wear particles |

5.1.2 通过径流迁移如图 3所示, 轮胎磨损颗粒通过径流的迁移可以分为4个阶段:①在路面产生; ②从路面被冲刷到路边; ③随着雨水径流迁移; ④在地表水体中迁移.关于轮胎磨损颗粒在路面上的产生过程的研究还比较少, 特别是不同条件下轮胎磨损颗粒的产生过程.Kim等(2018)和Foitzik等(2018)的研究显示, 速度、载重、轮胎的滑动等因素均会对颗粒的产生及性质产生较大影响.Kreider等(2010)的研究只对比了不同方法产生的轮胎磨损颗粒的性质, 没有考虑轮胎磨损颗粒的产生过程.Kim等(2018)的研究关注于空气传播的细小颗粒, 对于较大尺寸的颗粒的形成过程没有研究.目前对于轮胎磨损颗粒的产生过程还缺乏系统的研究, 不同条件下轮胎磨损颗粒的产生过程和颗粒的性质对于研究迁移过程和控制措施是至关重要的.

残留在路面的轮胎磨损颗粒会与灰尘、路面颗粒、刹车颗粒等形成混聚物(Kreider et al., 2010).一部分较小的颗粒陷于路面缝隙(Kole et al., 2017), 路面清洗或者雨水冲刷能够将小颗粒冲刷出来, 也能够将大颗粒带到路边环境中.冲刷到路边的轮胎磨损颗粒的后续迁移可以分为三部分:一部分颗粒会随着径流继续迁移, 进入排水系统或流到其它路面, 越小的颗粒随着径流迁移越远; 一部分较大的轮胎磨损颗粒被冲刷到路边, 形成路面灰尘; 还有一部分颗粒进入路边土壤, 最终在路边土壤环境中降解.关于被冲刷到路边的轮胎磨损颗粒的量目前还没有明确的实验数据来证明, 根据Unice等(2019)建立的模型, 约有25%~75%的轮胎磨损颗粒会通过径流冲刷到路边环境.在Kole等(2017)的研究中, 约有58.3%的轮胎颗粒会被路面缝隙截留.Sieber等(2020)的模型显示, 路面上产生的73.6%的颗粒会进入环境中.

道路按照所处地区可以分为城镇道路、乡村道路和高速道路, 道路径流的最终流向也有所差别, 主要的流出方向有:①进入地表水和路边土壤; ②进入雨水处理设施; ③进入雨污合流管道; ④进入雨污分流管道(Kole et al., 2017;Sieber et al., 2020).由于不同地区的排水设施构成不同, 导致这4种流向的比例变化较大.目前还没有充分的数据来说明地表径流转运轮胎磨损颗粒的量.

城镇道路中的雨水排水管道存在分流制和合流制两种形式, 雨污分流系统将雨水和污水单独收集排放.在发达地区, 初期雨水都会经过处理后再排入受纳水体, 但也有一些地区的雨水不经处理直接排入受纳水体.雨污合流的方式会将雨水和生活污水一起排到污水处理厂, 经过处理后再排放.以污水处理厂对微塑料的截留效率为参考, 污水处理厂的处理设施能够截留90%以上的微塑料颗粒, 被截留的微塑料颗粒尺寸相对较大, 对于较小尺寸的微塑料的截留效率较低(Blair et al., 2019;Sun et al., 2019;Yang et al., 2019).Leslie等(2017)的结果显示, 尺寸在10~5000 μm的微塑料在污水处理设施中的平均透过率为28%.尺寸越小的颗粒迁移能力越强, 污水处理设施可能对小尺寸的轮胎磨损颗粒(1~10 μm)的截留效果不佳; 另一方面, 轮胎磨损颗粒的密度高于微塑料, 因此, 一些处理过程的去除效率会更高.目前还没有明确的数据阐明污水处理设施对轮胎磨损颗粒的去除效果.在降雨量较大时, 为了缓解污水厂的压力, 一部分合流的污水可能会不经处理直接排入水体, 从而造成轮胎磨损颗粒排放的高峰.城镇道路环境中, 轮胎磨损颗粒产生量大, 雨水径流会经过一定的处理再排入接受水体, 但还是会有较多的轮胎磨损颗粒最终进入受纳水体.

乡村道路的地表径流会直接流向路边环境和接近的水体.高速公路一般都设有路面排水设施, 一部分雨水不经过处理直接排放到地表水体, 一部分雨水会经过雨水池处理之后再排放.高速公路所产生的轮胎磨损颗粒较多, 未被处理的径流将会是一个巨大的污染源.目前, 关于轮胎磨损颗粒经过雨水池处理的去除效率还未见报道, 但有研究表明高速公路的雨水处理设施能够截留40%~60%的微塑料(Unice et al., 2019), 常用的处理设施为沉淀池, 而轮胎磨损颗粒的密度较大, 因此, 截留效率可能会高于微塑料的截留效率.

有一些研究通过建立模型对径流转运过程的质量流进行分析, Kole等(2017)的研究结果显示, 荷兰每年轮胎磨损颗粒的产生量为15030 t, 其中8768 t的颗粒会进入环境, 通过径流进入地表水体的轮胎磨损颗粒量为1043 t, 占进入环境中轮胎磨损颗粒量的12%, 占总释放量的7%.Wanger等(2018)的估算结果显示, 进入地表水体的轮胎磨损颗粒量在总释放量中的占比为6%~23%.Unice等(2019)的估算结果显示, 进入地表水体的轮胎磨损颗粒量占总释放量的25%.Sieber等(2020)研究发现, 轮胎磨损颗粒总释放量的16%会进入地表水体.如果以15%作为计算的均值, 那么全球每年会约有89万t的轮胎磨损颗粒通过径流进入地表水体.

橡胶轮胎的密度约为1.2 g·cm-3, 但轮胎磨损颗粒表面还含有其他颗粒, 因此, 轮胎磨损颗粒的尺寸和密度等性质都会有所改变, 一些密度较大的矿物颗粒(沥青2.36 g·cm-3, 石英2.65 g·cm-3, 石灰岩2.0 g·cm-3)会增加轮胎磨损颗粒物的密度.较大尺寸的轮胎磨损颗粒在水体中会沉降到沉积物中, 使得沉积物成为轮胎磨损颗粒重要的汇聚地(Wagner et al., 2018).如果其它颗粒与轮胎磨损颗粒发生分离, 只考虑轮胎磨损颗粒的话, 较小尺寸的轮胎磨损颗粒物能够随着水流迁移到更远的地方.轮胎磨损颗粒的性质会对颗粒在水体中的行为产生很大的影响, 比如与其它悬浮物的凝聚, 自身所含颗粒的脱落, 对天然有机质的影响等过程.Unice等(2019)的研究模型显示, 有90%的轮胎磨损颗粒会在河流转运过程中沉降到沉积物中, 不容易沉降的颗粒尺寸都低于20 μm, 而且密度与水接近, 有19%的颗粒会进入河流转运, 但最终只有2%的轮胎磨损颗粒会进入海洋环境.微塑料的密度较小, 大量的微塑料会被河流转运到海洋环境, Schmidt等(2017)的研究显示, 世界前十的河流将88%~95%的塑料碎片转运到海洋环境中, 每年会有0.41×106~4×106 t的微塑料排入海洋环境.对于轮胎磨损颗粒而言, 大部分的颗粒可能会在转运过程中沉降, 并在河流沉积物中积累, 仅有少部分能够迁移到海洋.

5.2 胎磨损颗粒对污染物的吸附轮胎磨损颗粒进入环境中, 一方面能够浸出在加工过程中添加的一些有机物从而造成污染; 另一方面可以作为载体吸附污染物, 然后带着这些污染物迁移或者将其释放到新的环境介质中.同时, 轮胎磨损颗粒与环境基质的相互作用会影响轮胎磨损颗粒的性质, 进而影响污染物的吸附和浸出.

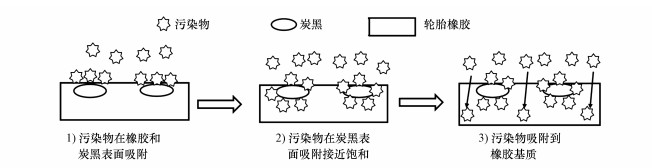

研究表明, 轮胎磨损颗粒会作为载体转运污染物, 改变污染物对生物体的毒性及影响污染物的转化(Halle et al., 2020;Huffer et al., 2019).轮胎磨损颗粒主要是通过橡胶聚合物和炭黑两大组分来吸附外来物质(Alamo-Nole et al., 2011;Halle et al., 2020;Huffer et al., 2019).首先, 炭黑吸附暴露于轮胎磨损颗粒表面的有机组分, 随着炭黑表面不断吸附达到饱和之后, 有机组分被橡胶基质吸附(图 4).

图 4(Fig. 4)

|

| 图 4 轮胎磨损颗粒吸附污染物机理示意图 Fig. 4Mechanism for sorption by tire crumb rubber |

轮胎磨损颗粒对污染物的吸附过程可以用Freundlich和Langmuir模型进行拟合.Gunasekara等(2000)的结果显示, 轮胎碎片对萘和甲苯的吸附呈现为线性模型, 对汞的吸附等温线呈现为非线性.Entezari等(2005)利用轮胎碎片对Cr(Ⅲ)进行吸附, 发现吸附过程与Langmuir模型吻合.这两类模型描述的是吸附剂表面的吸附过程, 更加适用于较硬、玻璃态的聚合物.轮胎磨损颗粒对有机物的吸附过程应该是先将其吸附于颗粒表面, 然后进一步扩散到颗粒内部(Guo et al., 2012;Huffer et al., 2018;Huffer et al., 2016).因此, 有研究人员提出用双Langmuir模型来拟合轮胎磨损颗粒的吸附过程, 这种模型已被成功应用于轮胎磨损颗粒和轮胎焦炭对有机物的吸附(Lian et al., 2011).轮胎磨损颗粒对有机物的吸附过程分为吸附和扩散两部分, 确定这两部分的占比及完成这两部分所需的时间是理解轮胎磨损颗粒吸附的关键.

轮胎磨损颗粒会通过径流转运, 但对于径流中污染物(有机污染物、氮素、重金属等)的吸附及脱附还需要进一步研究; 在污水处理厂中, 轮胎磨损颗粒对水和污泥中污染物的吸附还没有充分的数据; 轮胎磨损颗粒与环境介质中污染物的吸附也缺乏相关数据.理解这些过程对于评估轮胎磨损颗粒的环境风险非常必要.

轮胎磨损颗粒对于污染物的吸附会受到自身因素及外界环境因素的影响.研究发现, 聚合物结构中晶相和非晶相的比例对于聚合物吸附有机污染物的影响较大, 非晶区域更容易与外来物质相互作用, 橡胶聚合物中含有较多的非晶区域, 因而更容易吸附外来物质(Halle et al., 2020;Schneider et al., 1986).交联度是另外一个重要的影响因素, 其会影响小分子物质的扩散.一般来说, 交联度越大, 小分子物质扩散越慢, 吸附越慢(Huffer et al., 2018).炭黑作为主要的吸附剂之一, 其组分比例的增加能够提高轮胎磨损颗粒对污染物的吸附.另外, 轮胎磨损颗粒表面的形态、性质、颗粒尺寸、颗粒密度、颗粒的表面电荷等性质都会对吸附产生影响(Halle et al., 2020;Huffer et al., 2019).

外界环境因素包括外来物质(如天然有机质、生物膜等)和外部条件两类.轮胎磨损颗粒和路面颗粒以凝聚物的形式存在于环境中, 其中, 路面颗粒含有较多的矿物和沥青颗粒, 这两种颗粒都能够吸附污染物, 因此, 路面颗粒的存在可能会提升轮胎磨损颗粒的吸附能力, 使其承载更多的污染物; 同时, 路面颗粒的存在也有可能导致污染物与轮胎磨损颗粒的接触面减少, 从而降低了吸附于轮胎磨损颗粒上的污染物的量.

天然有机质(NOM)与轮胎磨损颗粒的相互作用还没有充分的研究来说明.研究表明, 天然有机质会减少聚苯乙烯微塑料的聚集, 从而会增加聚苯乙烯的吸附能力(Li et al., 2018).天然有机质还有可能会引起轮胎磨损颗粒和路面颗粒的分离, 从而增加轮胎磨损颗粒的吸附能力; 也有可能阻碍污染物与轮胎磨损颗粒的接触, 从而降低其吸附能力.

Lian等(2013)的研究显示, 铜离子的存在会促进轮胎磨损颗粒对四环素的吸附, 但会抑制对萘的吸附.他们的另一项研究表明, 二氯酚和二硝基苯不会对轮胎磨损颗粒吸附二氯苯产生影响, 且轮胎磨损颗粒的吸附以分配作用为主(Lian et al., 2011).Kim等(1997)研究发现, 温度、pH和其它有机物的存在对轮胎磨损颗粒的吸附影响不大.但也有结果显示, pH升高会使得轮胎磨损颗粒吸附四环素和萘的能力下降(Lian et al., 2013).总的来说, 外部条件会影响吸附过程.

轮胎磨损颗粒的转运功能包括吸附和脱附污染物两部分, 被吸附的污染物能够随着轮胎磨损颗粒的迁移进入到新的环境介质中.从吸附机理上来看, 被吸附的物质最终会进入橡胶聚合物基质, 这种吸附作用比较牢固, 脱附占比很小.Park等(1996)的研究显示, 将吸附完成的轮胎碎片放入纯水中, 3.5%~7.9%的有机物会发生脱附, 大部分的有机物会留在轮胎碎片上.在塑料碎片吸附脱附研究中, Teuten等(2007)的研究显示, 吸附了污染物的塑料碎片在加入生物表面活性剂(牛黄胆酸钠)后, 脱附量显著增加, 说明塑料碎片在生物体内的脱附速率会更快, 塑料碎片的转运功能会促进污染物的生物积累.借鉴塑料碎片的相关研究, 轮胎磨损颗粒也可能是一个良好的转运载体, 能够促进污染物在沉积物和生物体中的积累.

5.3 轮胎磨损颗粒中污染物的浸出轮胎磨损颗粒浸出的有害物质包括重金属(锌、铜、铬、镉、铅等)和有机物(多环芳烃、苯并噻唑类添加剂、苯胺类等)(Wagner et al., 2018;Wik et al., 2009).例如, Kreider等(2010)发现轮胎磨损颗粒中锌的含量达到3000 μg·g-1, 多环芳烃含量为12.7 μg·g-1.Depaolini等(2017)发现轮胎颗粒中15种多环芳烃总含量为37~65 μg·g-1.Zhang等(2017)发现苯并噻唑类物质在轮胎磨损颗粒中的平均含量为99.32 μg·g-1.轮胎磨损颗粒中金属的含量明显高于多环芳烃和苯并噻唑类有机物, 可能是路面金属污染物的主要来源之一.

轮胎磨损颗粒的浸出物在环境介质中逐渐积累, 进而带来环境风险.Ni等(2009)研究发现, 珠三角地区的河流径流中苯并噻唑类污染物的平均含量达到了254 ng·L-1, 并认为可能主要来自于轮胎磨损颗粒.Zhang等(2018)的研究结果显示, 路面灰尘颗粒中苯并噻唑类污染物的含量排序为PM2.5(26.62 μg·g-1)>PM10(22.03 μg·g-1)>总悬浮颗粒物(0.68 μg·g-1), 尺寸越小的颗粒中苯并噻唑类的含量越高.Hjortenkrans等(2007)的计算结果表明, 在斯德哥尔摩轮胎磨损颗粒每年要向环境中释放4200 kg的锌、5.3 kg的铜、3.7 kg的铅.总的来说, 轮胎磨损颗粒的金属释放量要明显高于有机物.

此外, 环境条件会对轮胎磨损颗粒中污染物的释放产生影响.Rhodes等(2012)发现较小的颗粒尺寸和较长的浸泡时间会促进锌的浸出, 锌的浸出在5 min左右达到峰值, 最后趋于稳定状态.Degaffe等(2011)模拟了轮胎磨损颗粒在河口环境中释放锌的过程, 结果显示, 盐度和pH的增加会抑制锌的释放, 而在海水中, 光会促进锌的释放.Selbes等(2015)针对轮胎碎片浸出的研究发现, 酸性条件有利于无机组分的浸出, 溶解有机碳在中性pH条件下浸出的量最少.Kolomijeca等(2020)认为环境因子(温度、机械力等)不仅会影响轮胎磨损颗粒浸出污染物, 还会影响浸出物对生物体的毒性.

5.4 轮胎磨损颗粒与环境介质的相互作用环境介质能够对轮胎磨损颗粒的性质产生影响.机械力、氧化、微生物作用和降解等过程都会造成轮胎磨损颗粒的老化, 改变颗粒的性质, 从而对颗粒的迁移和转化产生影响(Huffer et al., 2019).参考微塑料的老化研究发现, 太阳光的紫外辐射会引发微塑料的自催化氧化, 氧化过程会改变聚合物表面的官能团, 会生成酮基、酯基、羧基、羟基等官能团, 增加聚合物的亲水性, 降低对疏水性有机物的吸附(Andrady, 2017;Mato et al., 2001).Liu等(2019)发现老化之后的聚苯乙烯塑料和聚氯乙烯塑料表面出现一些褶皱, 羰基指数升高, 对环丙沙星的吸附量增加.Huffer等(2018)得到相反的结果, 老化会使微塑料表面出现裂纹, 羰基和羟基官能团增多, 对有机物的吸附能力下降.Liu等(2019)的结果显示, 经过紫外和臭氧老化之后, 聚苯乙烯纳米塑料及被吸附污染物的迁移能力都有所增加.轮胎磨损颗粒经过老化, 聚合物的结构发生改变, 对污染物的吸附和脱附也随之改变, 但目前还没有充分的数据来说明这个影响.

一部分轮胎磨损颗粒随着径流进入排水系统, 经过污水处理厂的处理, 进入地表水或污泥中.污水处理厂是一个人工的生态系统, 包括物理、化学、生物过程, 同时有大量的有机质和微生物存在(Kole et al., 2017).污水处理的过程也会对轮胎磨损颗粒产生影响.以微塑料的研究为例, 表面结构会被次氯酸氧化, 高级氧化会加速PS和PE的老化过程, 热活化过硫酸钾和芬顿过程使得微塑料表面出现裂缝和坑, 以及羰基指数和亲水性增加(Liu et al., 2019).污泥处理会使得微塑料表面更加粗糙和多孔, 表面含氧官能团增多, 对金属的吸附增强(Li et al., 2019).污泥处理过程中的热力干燥处理会造成微塑料起泡, 石灰稳定会使微塑料表面出现裂纹和起皮脱落(Mahon et al., 2017).可以推测轮胎磨损颗粒经过处理之后, 也有可能出现同样的变化.

6 轮胎磨损颗粒对生物体的危害(Adverse effects of tire wear particles on organisms)6.1 轮胎磨损颗粒对人体的危害轮胎磨损颗粒对生物体的影响主要来自于两方面, 一个是轮胎磨损颗粒本身, 另一个是轮胎磨损颗粒中所含的有害物质浸出造成的影响.轮胎磨损颗粒进入人体的途径有摄入和吸入两种(Geiser et al., 2003), 最直接的暴露方式就是空气吸入.同时, 部分水生生物被当作食物被人体摄取, 也存在将轮胎磨损颗粒转移到人体内的风险.

空气中的轮胎磨损颗粒尺寸一般都比较小, 可以分为1~10 μm和< 1 μm两部分.人体正常呼吸, 鼻孔中的粘毛和粘液能够截留较大尺寸的颗粒, 更加细小的颗粒能够在呼吸系统中进一步迁移(Geiser et al., 2003).小于1 μm的颗粒迁移和渗透能力强, 同时有些研究认为亚微米的颗粒能够通过皮肤渗透进入人体(des Rieux et al., 2005;Wright et al., 2017), 这样轮胎磨损颗粒就可能对肺部细胞造成影响, 但目前还没有研究明确说明轮胎磨损颗粒进入人体的过程和数量及具体的影响.

颗粒物被人体吸入之后, 带来的影响可以分为物理的和化学的两方面.物理影响就是颗粒本身的存在带来了咳嗽、炎症、呼吸系统紊乱等问题(Wright et al., 2017).化学影响就是轮胎磨损颗粒中所含的有害物质浸出造成不良影响, 比如锌、铜、铝等金属.McAtee等(2009)的结果显示, 轮胎磨损颗粒在肺部液体模拟物中能够释放更多的锌和铝.也有研究表示锌对肺部细胞有一定的毒性, 能够增加细胞的氧化应激压力, 严重的会引起急性呼吸道反应(Claiborn et al., 2002).但也有一些研究发现, 在同等剂量下, 轮胎磨损颗粒对于小鼠肺部造成的影响要明显低于尾气颗粒(Kreider et al., 2012).

Kreider等(2019)通过模拟计算的方法给出了人体呼吸的无明显症状浓度限值为55 μg·m-3, 而大气环境中的轮胎磨损颗粒浓度要明显低于这个数值, 因此, 大气环境中轮胎磨损颗粒的吸入风险是比较低的.尽管与尾气颗粒相比, 轮胎磨损颗粒的数量较少, 但轮胎磨损颗粒的风险不能被忽视.后续研究需要对大气环境中的轮胎磨损颗粒进行更加准确的检测, 以充分了解轮胎磨损颗粒在大气环境中对人体的风险.在微塑料研究中, 人们在一些可食用的海产品中检出了微塑料, 因此, 推测人体食用这些含有微塑料的海产品后, 会摄取微塑料.对于轮胎磨损颗粒而言, 目前还没有研究说明摄入情况.

6.2 轮胎磨损颗粒对生物的影响生物体摄取微塑料的研究已经有较多的报道, 在不同营养级的生物体内都有检出, 表明其能够被生物体摄取.轮胎磨损颗粒能够悬浮在水体中, 也能在沉积物中积累, 一些滤食性的生物和底栖的生物就有可能摄取轮胎磨损颗粒.Khan等(2019)发现钩虾会摄取水体中的轮胎磨损颗粒, 在较高的暴露浓度下, 钩虾的存活、生长和繁殖都会受到抑制.Redondo-Hasselerharm等(2018)发现钩虾、栉水虱、颤蚓和带丝蚓都会摄取轮胎磨损颗粒, 但在环境相关浓度下, 这些生物体的存活、生长、繁殖受到的影响较小.在典型的暴露条件下, 沉积物中的轮胎磨损颗粒对水生生物的风险较小(Panko et al., 2013).这些研究说明轮胎磨损颗粒能够在生物体内存在一定的时间, 随后会被排出.而在目前的环境浓度下, 摄取轮胎磨损颗粒对生物体带来的风险相对较小.

生物体摄取的轮胎磨损颗粒的量和轮胎磨损颗粒释放的有害物质的量是决定轮胎磨损颗粒风险大小的关键因素.由于检测方法不完善, 实际环境中水生生物体内的轮胎磨损颗粒浓度还没有被充分确定, 因此, 相关的毒性评价也缺乏数据参考.有不少研究直接用轮胎磨损颗粒浸出物暴露于生物体, 来研究对生物体的毒性, 使用的浓度都高于实际环境中的浓度, 因此, 所得出的结果并不能代表实际情况; 同时, 轮胎磨损颗粒的浸出物是混合物, 需要考虑多种浸出物的混合毒性.

7 控制轮胎磨损颗粒释放的措施(The mitigation of tire wear particles emission)尽管轮胎磨损颗粒的排放不可避免, 但可以在轮胎磨损颗粒的不同排放阶段对其进行控制.首先从源头进行控制, 降低轮胎磨损颗粒的排放量; 其次控制迁移过程, 通过设施截留轮胎磨损颗粒, 减少从路面迁移到环境中的数量; 最后对积累的轮胎磨损颗粒进行处理, 加速其分解.

7.1 轮胎磨损颗粒释放量的减少降低轮胎磨损速率能够减少轮胎磨损颗粒释放量.在轮胎制造过程中, 滚动阻力、滑动阻力和耐磨性是一个“魔力三角”, 提高其中一方面性能, 就会降低另外两个方面的性能(Kole et al., 2017).轮胎的制造是油耗、安全、耐用性和环保之间的平衡, 偏向于耐磨性就会造成油耗和安全方面的不足, 因此, 开发新的轮胎配方是将来的发展方向.减少轮胎磨损颗粒中有害添加剂的用量能够缓解轮胎磨损颗粒的浸出污染, 比如减少高芳烃油的用量可以减少PAHs的浸出(Wagner et al., 2018).路面状况能够影响轮胎磨损颗粒的释放, 比较平整的路面可以减少轮胎的磨损, 路面相对较大的花纹孔隙能够有效截住较大的轮胎磨损颗粒(Kole et al., 2017).此外, 车辆状况也是影响轮胎磨损颗粒释放的一个重要因素, 较小的车重、平缓的行驶都能够降低轮胎磨损颗粒的释放量.

7.2 迁移过程的控制轮胎磨损颗粒从路面通过地表径流转运、路面清扫转运和再悬浮进入空气转运等方式进行迁移.其中, 地表径流是最主要的迁移方式, 路面清扫次之, 对这两种转运过程进行控制, 可以有效减少扩散到环境介质中的轮胎磨损颗粒数量.

地表径流控制可以通过简单处理和污水处理厂处理两种方式实现.简单处理就是在道路旁边建立雨水调节池, 收集雨水, 然后通过过滤、沉淀等方式对雨水进行处理(Aryal et al., 2010).一般的过滤对于较大尺寸(>300 μm)的颗粒截留效果较好, 对于较小尺寸(< 50 μm)的颗粒截留效果不佳.同时, 通过混凝使得较小的颗粒凝聚, 随后再进行沉淀, 也能提升处理的效果.

大部分进入污水处理厂的轮胎磨损颗粒会被截留并进入污泥中, 最后只有极少部分的颗粒能够进入受纳水体.以微塑料的研究为参考, Talvitie等(2017)发现污水处理厂的一级和二级工艺对微塑料的处理效率达到了99%, 一级处理(粗筛、沉砂池、化学处理和初沉池)能够有效处理大于100 μm的颗粒, 处理效率可达到97%.实际环境中的轮胎磨损颗粒密度高于轮胎橡胶的密度(1.15 g·cm-3), 较大的密度会使沉淀截留效率提高.含有大量颗粒的污泥需要进一步的处理.

路面清扫可以有效收集残留在路面上的污染物和颗粒物, 减少后续被径流转运的数量.Polukarova等(2020)研究发现, 清扫车收集的灰尘和清仓水中含有大量的微米级和纳米级颗粒, 尽管没有进行成分分析来说明颗粒的种类, 但可以推测其中含有轮胎磨损颗粒.路面清扫过程能够将轮胎磨损颗粒从路面转运到其它地方, 但收集的路面颗粒物和污染物随意处置可能会造成二次污染.

7.3 轮胎磨损颗粒降解加速轮胎磨损颗粒的主要成分是橡胶聚合物, 同时还有炭黑、抗氧化剂等延缓其老化的添加剂.Cadle等(1980)的研究结果显示, 经过16个月, 土壤样品中52%的轮胎磨损颗粒发生了降解, 其中大气氧化为主因, 轮胎磨损颗粒在土壤环境中的半衰期达到了460 d; 而Unice等(2019)估算出轮胎磨损颗粒在沉积物中的半衰期为5000 d.此外, 轮胎磨损颗粒中的其它组分颗粒可能会对轮胎磨损颗粒的降解产生影响, 像路面灰尘颗粒的主要成分是矿物, 其被氧化降解的速率很慢.

目前已有一些研究微塑料降解的文献可供参考.Kang等(2019)通过催化过硫酸盐对聚乙烯微塑料进行降解, 降解率达到了50%.Kelkar等(2019)发现在极端加氯条件下(25 g·d·L-1), 聚苯乙烯微塑料出现一定的降解.也有研究说明塑料中所含的溴代阻燃剂能够促进塑料的光降解过程(Khaled et al., 2018).各种添加剂对于微塑料的降解也会产生很大影响.Ward等(2019)发现聚苯乙烯在光照条件下能够完全氧化成二氧化碳或者部分氧化成溶解有机碳, 光氧化降解的速率要高出微生物降解速率数倍.对于轮胎磨损颗粒而言, 光照能够加速轮胎磨损颗粒的老化, 但光降解过程还需要进一步研究.

总之, 要控制轮胎磨损颗粒的污染, 对雨水进行处理是一个更加直接的方案, 能够很明显地减少轮胎磨损颗粒继续迁移的数量.改进轮胎的配方可从根本上缓解轮胎磨损颗粒的释放, 但最终的加速降解成本较高.在目前的条件下, 在雨水进入下水道之前进行简单的处理, 如粗筛、砂滤、沉淀等工艺不仅可以减少颗粒物的排放, 也能够降低地表径流中其它污染物的排放.

8 展望(Prospect)目前, 关于轮胎磨损颗粒的研究还比较少, 以下方面还需要关注:①进一步明确轮胎磨损颗粒的定义和采样方法等, 以便于不同研究之间的对比; ②开发合适的前处理方法和检测方法; ③建立合理的模型预测轮胎磨损颗粒的释放量、随径流迁移的过程, 以及评估环境风险; ④在不同的环境过程中, 轮胎磨损颗粒性质、吸附和浸出的变化及轮胎磨损颗粒的毒性; ⑤对不同环境中生物的影响; ⑥雨水处理设施的处理效果, 以及提高方法; ⑦加速轮胎磨损颗粒降解的方法.

参考文献

| Adachi K, Tainosho Y. 2004. Characterization of heavy metal particles embedded in tire dust[J]. Environment International, 30(8): 1009-1017. DOI:10.1016/j.envint.2004.04.004 |

| Alamo-Nole L A, Perales-Perez O, Roman-Velazquez F R. 2011. Sorption study of toluene and xylene in aqueous solutions by recycled tires crumb rubber[J]. J Hazard Mater, 185(1): 107-111. DOI:10.1016/j.jhazmat.2010.09.003 |

| Andrady A L. 2017. The plastic in microplastics:A review[J]. Marine Pollution Bulletin, 119(1): 12-22. DOI:10.1016/j.marpolbul.2017.01.082 |

| Aryal R, Vigneswaran S, Kandasamy J, et al. 2010. Urban stormwater quality and treatment[J]. Korean Journal of Chemical Engineering, 27(5): 1343-1359. DOI:10.1007/s11814-010-0387-0 |

| Blair R M, Waldron S, Gauchotte-Lindsay C. 2019. Average daily flow of microplastics through a tertiary wastewater treatment plant over a ten-month period[J]. Water Res, 163: 114909. DOI:10.1016/j.watres.2019.114909 |

| Cadle S H, Williams R L. 1980. Environmental degradation of tire-wear particles[J]. Rubber Chemistry and Technology, 53(4): 903-914. DOI:10.5254/1.3535066 |

| Claiborn C S, Larson T, Sheppard L. 2002. Testing the metals hypothesis in Spokane, Washington[J]. Environmental Health Perspectives, 110: 547-552. DOI:10.1289/ehp.02110s4547 |

| Dahl A, Gharibi A, Swietlicki E, et al. 2006. Traffic-generated emissions of ultrafine particles from pavement-tire interface[J]. Atmospheric Environment, 40(7): 1314-1323. DOI:10.1016/j.atmosenv.2005.10.029 |

| Dall'osto M, Beddows D C S, Gietl J K, et al. 2014. Characteristics of tyre dust in polluted air:Studies by single particle mass spectrometry (ATOFMS)[J]. Atmospheric Environment, 94: 224-230. DOI:10.1016/j.atmosenv.2014.05.026 |

| Dannis M L. 1974. Tire dust from normal wear of tires[J]. Rubber Age, 106(4): 36-36. |

| Degaffe F S, Turner A. 2011. Leaching of zinc from tire wear particles under simulated estuarine conditions[J]. Chemosphere, 85(5): 738-743. DOI:10.1016/j.chemosphere.2011.06.047 |

| Depaolini A R, Bianchi G, Fornai D, et al. 2017. Physical and chemical characterization of representative samples of recycled rubber from end-of-life tires[J]. Chemosphere, 184: 1320-1326. DOI:10.1016/j.chemosphere.2017.06.093 |

| Des Rieux A, Ragnarsson E G E, Gullberg E, et al. 2005. Transport of nanoparticles across an in vitro model of the human intestinal follicle associated epithelium[J]. European Journal of Pharmaceutical Sciences, 25(4/5): 455-465. |

| Eisentraut P, Dümichen E, Ruhl A S, et al. 2018. Two birds with one stone-Fast and simultaneous analysis of microplastics:Microparticles derived from thermoplastics and tire wear[J]. Environmental Science & Technology Letters, 5(10): 608-613. |

| Entezari M H, Ghows N, Chamsaz M. 2005. Combination of ultrasound and discarded tire rubber:Removal of Cr(III) from aqueous solution[J]. Journal of Physical Chemistry A, 109(20): 4638-4642. DOI:10.1021/jp050274e |

| Erni-Cassola G, Gibson M I, Thompson R C, et al. 2017. Lost, but found with Nile Red:A novel method for detecting and quantifying small microplastics (1 mm to 20 mum) in environmental samples[J]. Environ Sci Technol, 51(23): 13641-13648. DOI:10.1021/acs.est.7b04512 |

| Fauser P, Tjell J C, Mosbaek H, et al. 2002. Tire-tread and bitumen particle concentrations in aerosol and soil samples[J]. Petroleum Science and Technology, 20(1/2): 127-141. |

| Fauser P, Tjell J C, Mosbaek H, et al. 1999. Quantification of tire-tread particles using extractable organic zinc as tracer[J]. Rubber Chemistry and Technology, 72(5): 969-977. DOI:10.5254/1.3538846 |

| Foitzik M-J, Unrau H-J, Gauterin F, et al. 2018. Investigation of ultra fine particulate matter emission of rubber tires[J]. Wear, 394: 87-95. |

| Gaga E O, Ari A, Akyol N, et al. 2018. Determination of real-world emission factors of trace metals, EC, OC, BTEX, and semivolatile organic compounds (PAHs, PCBs and PCNs) in a rural tunnel in Bilecik, Turkey[J]. Sci Total Environ, 643: 1285-1296. DOI:10.1016/j.scitotenv.2018.06.227 |

| Geiser M, Schurch S, Gehr P. 2003. Influence of surface chemistry and topography of particles on their immersion into the lung's surface-lining layer[J]. Journal of Applied Physiology, 94(5): 1793-1801. DOI:10.1152/japplphysiol.00514.2002 |

| Grigoratos T, Gustafsson M, Eriksson O, et al. 2018. Experimental investigation of tread wear and particle emission from tyres with different treadwear marking[J]. Atmospheric Environment, 182: 200-212. DOI:10.1016/j.atmosenv.2018.03.049 |

| Gunasekara A S, Donovan J A, Xing B S. 2000. Ground discarded tires remove naphthalene, toluene, and mercury from water[J]. Chemosphere, 41(8): 1155-1160. DOI:10.1016/S0045-6535(00)00016-3 |

| Guo X, Wang X, Zhou X, et al. 2012. Sorption of four hydrophobic organic compounds by three chemically distinct polymers:Role of chemical and physical composition[J]. Environmental Science & Technology, 46(13): 7252-7259. |

| Halle L L, Palmqvist A, Kampmann K, et al. 2020. Ecotoxicology of micronized tire rubber:Past, present and future considerations[J]. Sci Total Environ, 706: 135694. DOI:10.1016/j.scitotenv.2019.135694 |

| Hartmann N B, Huffer T, Thompson R C, et al. 2019. Are we speaking the same language? Recommendations for a definition and categorization framework for plastic debris[J]. Environmental Science & Technology, 53(3): 1039-1047. |

| Hjortenkrans D S T, Bergback B G, Haggerud A V. 2007. Metal emissions from brake linings and tires:Case studies of Stockholm, Sweden 1995/1998 and 2005[J]. Environmental Science & Technology, 41(15): 5224-5230. |

| Huffer T, Hofmann T. 2016. Sorption of non-polar organic compounds by micro-sized plastic particles in aqueous solution[J]. Environ Pollut, 214: 194-201. DOI:10.1016/j.envpol.2016.04.018 |

| Huffer T, Wagner S, Reemtsma T, et al. 2019. Sorption of organic substances to tire wear materials:Similarities and differences with other types of microplastic[J]. TrAC Trends in Analytical Chemistry, 113: 392-401. DOI:10.1016/j.trac.2018.11.029 |

| Huffer T, Weniger A-K, Hofmann T. 2018. Sorption of organic compounds by aged polystyrene microplastic particles[J]. Environmental Pollution, 236: 218-225. DOI:10.1016/j.envpol.2018.01.022 |

| 蒋凌枫.2019.2018年全国小汽车保有量首次突破2亿辆[N].人民公安报. |

| Kang J, Zhou L, Duan X, et al. 2019. Degradation of cosmetic microplastics via functionalized carbon nanosprings[J]. Matter, 1(3): 745-758. DOI:10.1016/j.matt.2019.06.004 |

| Kelkar V P, Rolsky C B, Pant A, et al. 2019. Chemical and physical changes of microplastics during sterilization by chlorination[J]. Water Res, 163: 114871. DOI:10.1016/j.watres.2019.114871 |

| Khaled A, Rivaton A, Richard C, et al. 2018. Phototransformation of plastic containing brominated flame retardants:Enhanced fragmentation and release of photoproducts to water and air[J]. Environ Sci Technol, 52(19): 11123-11131. DOI:10.1021/acs.est.8b03172 |

| Khan F R, Halle L L, Palmqvist A. 2019. Acute and long-term toxicity of micronized car tire wear particles to Hyalella azteca[J]. Aquatic Toxicology, 213: 14-17. |

| Kim G, Lee S. 2018. Characteristics of tire wear particles generated by a tire simulator under various driving conditions[J]. Environ Sci Technol, 52(21): 12153-12161. DOI:10.1021/acs.est.8b03459 |

| Kim J Y, Park J K, Edil T B. 1997. Sorption of organic compounds in the aqueous phase onto tire rubber[J]. Journal of Environmental Engineering-Asce, 123(9): 827-835. DOI:10.1061/(ASCE)0733-9372(1997)123:9(827) |

| Kim M G, Yagawa K, Inoue H, et al. 1990. Measurement of tire tread in urban air by pyrolysis-gas chromatography with flame photometric detection[J]. Atmospheric Environment Part a-General Topics, 24(6): 1417-1422. DOI:10.1016/0960-1686(90)90049-S |

| Kloeckner P, Reemtsma T, Eisentraut P, et al. 2019. Tire and road wear particles in road environment-Quantification and assessment of particle dynamics by Zn determination after density separation[J]. Chemosphere, 222: 714-721. DOI:10.1016/j.chemosphere.2019.01.176 |

| Kole P J, Lohr A J, Van Belleghem F, et al. 2017. Wear and tear of tyres:A stealthy source of microplastics in the environment[J]. Int J Environ Res Public Health, 14(10): 1265-1296. DOI:10.3390/ijerph14101265 |

| Kolomijeca A, Parrott J, Khan H, et al. 2020. Increased temperature and turbulence alter the effects of leachates from tire particles on fathead minnow (Pimephales promelas)[J]. Environmental Science & Technology, 54(3): 1750-1759. |

| Kreider M L, Doyle-Eisele M, Russell R G, et al. 2012. Evaluation of potential for toxicity from subacute inhalation of tire and road wear particles in rats[J]. Inhal Toxicol, 24(13): 907-917. DOI:10.3109/08958378.2012.730071 |

| Kreider M L, Panko J M, Mcatee B L, et al. 2010. Physical and chemical characterization of tire-related particles:comparison of particles generated using different methodologies[J]. Sci Total Environ, 408(3): 652-659. DOI:10.1016/j.scitotenv.2009.10.016 |

| Kreider M L, Unice K M, Panko J M. 2019. Human health risk assessment of tire and road wear particles (TRWP) in air[J]. Human and Ecological Risk Assessment:An International Journal, 20: 1-19. |

| Kumata H, Yamada J, Masuda K, et al. 2002. Benzothiazolamines as tire-derived molecular markers:Sorptive behavior in street runoff and application to source apportioning[J]. Environmental Science & Technology, 36(4): 702-708. |

| Leads R R, Weinstein J E. 2019. Occurrence of tire wear particles and other microplastics within the tributaries of the Charleston Harbor Estuary, South Carolina, USA[J]. Mar Pollut Bull, 145: 569-582. DOI:10.1016/j.marpolbul.2019.06.061 |

| Leslie H A, Brandsma S H, Van Velzen M J M, et al. 2017. Microplastics en route:Field measurements in the Dutch river delta and Amsterdam canals, wastewater treatment plants, North Sea sediments and biota[J]. Environment International, 101: 133-142. DOI:10.1016/j.envint.2017.01.018 |

| Li S, Liu H, Gao R, et al. 2018. Aggregation kinetics of microplastics in aquatic environment:Complex roles of electrolytes, pH, and natural organic matter[J]. Environmental Pollution, 237: 126-132. DOI:10.1016/j.envpol.2018.02.042 |

| Li X, Mei Q, Chen L, et al. 2019. Enhancement in adsorption potential of microplastics in sewage sludge for metal pollutants after the wastewater treatment process[J]. Water Res, 157: 228-237. DOI:10.1016/j.watres.2019.03.069 |

| Lian F, Huang F, Chen W, et al. 2011. Sorption of apolar and polar organic contaminants by waste tire rubber and its chars in single-and bi-solute systems[J]. Environ Pollut, 159(4): 850-857. DOI:10.1016/j.envpol.2011.01.002 |

| Lian F, Song Z, Liu Z, et al. 2013. Mechanistic understanding of tetracycline sorption on waste tire powder and its chars as affected by Cu2+ and pH[J]. Environ Pollut, 178: 264-270. DOI:10.1016/j.envpol.2013.03.014 |

| Liu G, Zhu Z, Yang Y, et al. 2019. Sorption behavior and mechanism of hydrophilic organic chemicals to virgin and aged microplastics in freshwater and seawater[J]. Environmental Pollution, 246: 26-33. DOI:10.1016/j.envpol.2018.11.100 |

| Liu J, Zhang T, Tian L, et al. 2019. Aging significantly affects mobility and contaminant-mobilizing ability of nanoplastics in saturated loamy sand[J]. Environ Sci Technol, 53(10): 5805-5815. DOI:10.1021/acs.est.9b00787 |

| Liu P, Qian L, Wang H, et al. 2019. New insights into the aging behavior of microplastics accelerated by advanced oxidation processes[J]. Environmental Science & Technology, 53(7): 3579-3588. |

| Mahon A M, O'connell B, Healy M G, et al. 2017. Microplastics in sewage sludge:Effects of treatment[J]. Environ Sci Technol, 51(2): 810-818. DOI:10.1021/acs.est.6b04048 |

| Mathissen M, Scheer V, Vogt R, et al. 2011. Investigation on the potential generation of ultrafine particles from the tire-road interface[J]. Atmospheric Environment, 45(34): 6172-6179. DOI:10.1016/j.atmosenv.2011.08.032 |

| Mato Y, Isobe T, Takada H, et al. 2001. Plastic resin pellets as a transport medium for toxic chemicals in the marine environment[J]. Environmental Science & Technology, 35(2): 318-324. |

| Mcatee B, Sweet L, Panko J, et al. 2009. Biological leaching of metals from respirable tire wear particles[J]. Toxicology Letters, 189: (S225-S225. |

| Moller J N, Loder M G J, Laforsch C. 2020. Finding microplastics in soils:A review of analytical methods[J]. Environ Sci Technol, 54(4): 2078-2090. DOI:10.1021/acs.est.9b04618 |

| Ni H-G, Shen R-L, Zeng H, et al. 2009. Fate of linear alkylbenzenes and benzothiazoles of anthropogenic origin and their potential as environmental molecular markers in the Pearl River Delta, South China[J]. Environmental Pollution, 157(12): 3502-3507. DOI:10.1016/j.envpol.2009.06.005 |

| Panko J, Hitchcock K, Fuller G, et al. 2019. Evaluation of tire wear contribution to PM2.5 in urban environments[J]. Atmosphere, 10(2): 99-108. DOI:10.3390/atmos10020099 |

| Panko J M, Chu J, Kreider M L, et al. 2013. Measurement of airborne concentrations of tire and road wear particles in urban and rural areas of France, Japan, and the United States[J]. Atmospheric Environment, 72: 192-199. DOI:10.1016/j.atmosenv.2013.01.040 |

| Panko J M, Kreider M L, Mcatee B L, et al. 2013. Chronic toxicity of tire and road wear particles to water-and sediment-dwelling organisms[J]. Ecotoxicology, 22(1): 13-21. DOI:10.1007/s10646-012-0998-9 |

| Park J K, Kim J Y, Edil T B. 1996. Mitigation of organic compound movement in landfills by shredded tires[J]. Water Environment Research, 68(1): 4-10. DOI:10.2175/106143096X127154 |

| Polukarova M, Markiewicz A, Bjorklund K, et al. 2020. Organic pollutants, nano-and microparticles in street sweeping road dust and washwater[J]. Environment International, 135: 11-20. |

| Reddy C M, Quinn J G. 1997. Environmental chemistry of benzothiazoles derived from rubber[J]. Environmental Science & Technology, 31(10): 2847-2853. |

| Redondo-Hasselerharm P E, De Ruijter V N, Mintenig S M, et al. 2018. Ingestion and chronic effects of car tire tread particles on freshwater benthic macroinvertebrates[J]. Environmental Science & Technology, 52(23): 13986-13994. |

| Rhodes E P, Ren Z, Mays D C. 2012. Zinc leaching from tire crumb rubber[J]. Environmental Science & Technology, 46(23): 12856-12863. |

| Rogge W F, Hildemann L M, Mazurek M A, et al. 1993. Sources of fine organic aerosol.3.road dust, tire debris and organometallic brake lining dust-road as sources and sinks[J]. Environmental Science & Technology, 27(9): 1892-1904. |

| Schmidt C, Krauth T, Wagner S. 2017. Export of plastic debris by rivers into the sea[J]. Environ Sci Technol, 51(21): 12246-12253. DOI:10.1021/acs.est.7b02368 |

| Schneider N S, Illinger J L, Cleaves M A. 1986. Liquid sorption in a segmented polyurethane elastomer[J]. Polymer Engineering and Science, 26(22): 1547-1551. DOI:10.1002/pen.760262204 |

| Selbes M, Yilmaz O, Khan A A, et al. 2015. Leaching of DOC, DN, and inorganic constituents from scrap tires[J]. Chemosphere, 139: 617-623. DOI:10.1016/j.chemosphere.2015.01.042 |

| Sieber R, Kawecki D, Nowack B. 2020. Dynamic probabilistic material flow analysis of rubber release from tires into the environment[J]. Environ Pollut, 258: 113573. DOI:10.1016/j.envpol.2019.113573 |

| Simons A. 2016. Road transport:new life cycle inventories for fossil-fuelled passenger cars and non-exhaust emissions in ecoinvent v3[J]. International Journal of Life Cycle Assessment, 21(9): 1299-1313. DOI:10.1007/s11367-013-0642-9 |

| Smolders E, Degryse F. 2002. Fate and effect of zinc from tire debris in soil[J]. Environmental Science & Technology, 36(17): 3706-3710. |

| Sun J, Dai X, Wang Q, et al. 2019. Microplastics in wastewater treatment plants:Detection, occurrence and removal[J]. Water Res, 152: 21-37. DOI:10.1016/j.watres.2018.12.050 |

| Talvitie J, Mikola A, Setala O, et al. 2017. How well is microlitter purified from wastewater?-A detailed study on the stepwise removal of microlitter in a tertiary level wastewater treatment plant[J]. Water Res, 109: 164-172. DOI:10.1016/j.watres.2016.11.046 |

| Teuten E L, Rowland S J, Galloway T S, et al. 2007. Potential for plastics to transport hydrophobic contaminants[J]. Environmental Science & Technology, 41(22): 7759-7764. |

| Thompson R N, Nau C A, Lawrence C H. 1966. Identification of vehicle tire rubber in roadway dust[J]. American Industrial Hygiene Association Journal, 27(6): 488. DOI:10.1080/00028896609342461 |

| Thorpe A, Harrison R M. 2008. Sources and properties of non-exhaust particulate matter from road traffic:A review[J]. Science of the Total Environment, 400(1/3): 270-282. |

| Unice K M, Kreider M L, Panko J M. 2013. Comparison of tire and road wear particle concentrations in sediment for watersheds in France, Japan, and the United States by quantitative pyrolysis GC/MS analysis[J]. Environ Sci Technol, 47(15): 8138-8147. |

| Unice K M, Kreider M L, Panko J M. 2012. Use of a deuterated internal standard with pyrolysis-GC/MS dimeric marker analysis to quantify tire tread particles in the environment[J]. Int J Environ Res Public Health, 9(11): 4033-4055. DOI:10.3390/ijerph9114033 |

| Unice K M, Weeber M P, Abramson M M, et al. 2019. Characterizing export of land-based microplastics to the estuary-Part Ⅰ:Application of integrated geospatial microplastic transport models to assess tire and road wear particles in the Seine watershed[J]. Sci Total Environ, 646: 1639-1649. DOI:10.1016/j.scitotenv.2018.07.368 |

| Wagner S, Huffer T, Klockner P, et al. 2018. Tire wear particles in the aquatic environment-A review on generation, analysis, occurrence, fate and effects[J]. Water Res, 139: 83-100. DOI:10.1016/j.watres.2018.03.051 |

| Wang T, Li B, Zou X, et al. 2019. Emission of primary microplastics in mainland China:Invisible but not negligible[J]. Water Res, 162: 214-224. DOI:10.1016/j.watres.2019.06.042 |

| Ward C P, Armstrong C J, Walsh A N, et al. 2019. Sunlight converts polystyrene to carbon dioxide and dissolved organic carbon[J]. Environmental Science & Technology Letters, 6(11): 669-674. |

| Wik A, Dave G. 2009. Occurrence and effects of tire wear particles in the environment——a critical review and an initial risk assessment[J]. Environ Pollut, 157: 1-11. DOI:10.1016/j.envpol.2008.09.028 |

| Wright S L, Kelly F J. 2017. Plastic and human health:A micro issue?[J]. Environmental Science & Technology, 51(12): 6634-6647. |

| Yang L, Li K, Cui S, et al. 2019. Removal of microplastics in municipal sewage from China's largest water reclamation plant[J]. Water Res, 155: 175-181. DOI:10.1016/j.watres.2019.02.046 |

| Zeng E Y, Tran K, Young D. 2004. Evaluation of potential molecular markers for urban stormwater runoff[J]. Environmental Monitoring and Assessment, 90(1/3): 23-43. |

| Zhang J, Hua P, Krebs P. 2017. The influence of surface pavement on the distribution of polycyclic aromatic hydrocarbons (PAHs) in urban watershed[J]. Water Air and Soil Pollution, 228(9): 113-118. |

| Zhang J, Zhang X, Wu L, et al. 2018. Occurrence of benzothiazole and its derivates in tire wear, road dust, and roadside soil[J]. Chemosphere, 201: 310-317. DOI:10.1016/j.chemosphere.2018.03.007 |

| Ziajahromi S, Drapper D, Hornbuckle A, et al. 2020. Microplastic pollution in a stormwater floating treatment wetland:Detection of tyre particles in sediment[J]. Sci Total Environ, 713: 136356. DOI:10.1016/j.scitotenv.2019.136356 |