, 于晶伦1, 刘然彬1, 梁远1, 李富生2

, 于晶伦1, 刘然彬1, 梁远1, 李富生21. 北京建筑大学 城市雨水系统与水环境省部共建教育部重点实验室/中-荷未来污水处理技术研发中心, 北京 100044;

2. 歧阜大学 流域水环境研究中心, 歧阜501-1193, 日本

收稿日期: 2019-11-28; 修回日期: 2020-01-05; 录用日期: 2020-01-05

基金项目: 国家自然科学基金项目(No.51878022);北京“未来城市设计高精尖中心”项目(2019)

作者简介: 郝晓地(1960—), 男, 教授(博士), E-mail:haoxiaodi@bucea.edu.cn

通讯作者(责任作者): 郝晓地, 男, 1960年4月出生, 获荷兰代尔夫特理工大学(TU Delft)博士学位, 《Water Research》区域主编(Editor).主要研究方向:污水处理生物脱氮除磷技术;污水处理数学模拟技术;可持续环境生物技术.代表性著作:《可持续污水-废物处理技术》、《磷危机概观与磷回收技术》、《污水处理碳中和运行技术》.E-mail: haoxiaodi@bucea.edu.cn

摘要:焚烧渐渐成为剩余污泥终极处理、处置方式,而焚烧产生的污泥灰分中又包括了污水中绝大部分(>90%)的磷.因此,从焚烧灰分中回收磷也为污水磷回收提供了最佳位点.从污泥灰分中回收磷已存在一些适用技术,但灰分中重金属含量对工艺选择有重要影响,这可能会限制灰分直接用作农作物肥料的可行性与价值.因此,磷提取并纯化是灰分磷回收的重要技术步骤,同时也需兼顾工艺经济成本与环境影响.为此,本文从磷提取与磷纯化角度总结了目前灰分磷回收技术的国际研发进展,涵盖生物法、湿式化学法和热化学法;分析比较了不同方法在技术经济、环境影响及适用灰分方面的差别.生物法行之有效、环境影响小,但完成磷回收时间漫长;湿式化学法研发、应用最为广泛,但对环境影响较大;与污泥焚烧统筹合建可使热化学法更具经济性.然而,3类不同技术工艺并不具有相互替代性,需根据灰分成分进行合理选择.此外,前端污水处理以及中端污泥前处理也应与末端灰分磷回收相结合,尽量避免过多化学药剂投加带来的污泥灰分金属含量增加.污泥单独焚烧亦是决定灰分磷回收效率的关键.欧洲政策已明显支持污泥焚烧并从灰分中回收磷,政策和做法值得我国借鉴、学习.

关键词:污泥焚烧焚烧灰分磷回收重金属分离连续沉淀热处理

Advances of phosphorus recovery from the incineration ashes of excess sludge and its associated technologies

HAO Xiaodi1

, YU Jinglun1, LIU Ranbin1, LIANG Yuan1, LI Fusheng2

, YU Jinglun1, LIU Ranbin1, LIANG Yuan1, LI Fusheng21. Sino-Dutch R & D Centre for Future Wastewater Treatment Technologies/Key Laboratory of Urban Stormwater System and Water Environment, Beijing University of Civil Engineering & Architecture, Beijing 10004;

2. River Basin Research Center, Gifu University, Gifu 501-1193, Japan

Received 28 November 2019; received in revised from 5 January 2020; accepted 5 January 2020

Abstract: Incineration has gradually become the ultimate treatment and disposal method of excess sludge, and the resultant incineration ashes contain >90% of phosphorus from the influent. Thus, sludge incineration ashes could become a most favorable site for phosphorus recovery from wastewater. Currently, there are some applicable technologies for recovering phosphorus from sludge incineration ashes, but the content of heavy metals in the ashes would put some impacts on selected processes, which may limit the feasibility of direct utilization of the ashes as fertilizers. For this reason, phosphorus extraction and purification from the ashes are very important, in which both economic cost and environmental impact have to be considered. As such, this article summarizes the technical progress of phosphorus recovery from the ashes in terms of extraction and purification, including biological method, wet chemical method and thermochemical method; the technical, economic and environmental impacts are also discussed and analyzed. The biological processes work well and the associated environmental impacts can be minimum, except time-consuming; the wet chemical processes have been widely developed and employed, but there are some adverse environmental impacts; the thermochemical processes associated with sludge incineration could be more economical and sustainable. However, the three-types processes are not mutually substitutable, which should be selected according to the characteristics of the ash compositions. Moreover, wastewater treatment and sludge pretreatment should be also coupled with phosphorus recovery from sludge incineration ashes, to avoid introducing more heavy metals due to dosing chemicals. The mono-incineration of excess sludge is also a key determining the efficiency of phosphorus recovery from the ashes. European policies have clearly promoted sludge incineration and phosphorus recovery from the ashes, and the European experience worth being studied by China.

Keywords: sludge incinerationincineration ashesphosphorus recoveryseparating heavy metalssequential precipitationthermal treatment

1 引言(Introduction)我国目前已建成并拥有世界上最大的污水处理能力, 涵盖了我国近95%的城市, 伴随的剩余污泥量亦与日俱增(2020年预计将达6000×104 t·a-1, 以80%含水率计)(韩鹏等, 2017).目前以土地填埋为主的污泥处理/处置方式因土地空间限制而日趋窘迫, 特别是对城市而言.污泥虽含有一定肥分, 适当处理后可以农用, 但在目前农民普遍废弃“粪尿返田”习惯的情况下, 污泥返田似乎出路渺茫.在此情况下, 我国一些城市(包括香港)已开始实施污泥焚烧, 以彻底解决污泥减量以及能量回收问题(Hao et al., 2019).污泥焚烧灰分中几乎含有所处理污水中全部的磷, 由此回收不仅简单而且回收量最大(可达原污水磷负荷90%)(Egle et al., 2016).因此, 从焚烧污泥灰分中回收磷目前已在欧洲等国开始强调并予以实施(Huygens et al., 2019).污泥焚烧的额外好处是可将进入污泥而又难以去除的微塑料、PPCPs等难降解有机物“一烧了之”(郝晓地等, 2019a).

虽然我国实施污泥焚烧实属“迫不得已”, 但这种技术路线从系统观点看其实是一种可持续处理/处置方式, 比其它非填埋和农用方式投资更省、运行费用更低、有机能量回收最大(Hao et al., 2019), 所以, 它也是欧洲污泥处置的主要选择(41.5%)(Hudcová et al., 2019).因此, 污泥焚烧必将成为我国乃至世界的终极处理、处置选择(Hao et al., 2019), 这也就为灰分磷回收带来了市场前景.再者, 灰分磷回收成本仅为从污水和污泥中回收成本的80%和24%(Montag et al., 2009).可见, 基于污泥焚烧灰分磷回收之技术路径将逐渐成为未来磷回收方式的必然选择.

为此, 本文总结目前已有污泥焚烧灰分磷回收方法, 介绍各方法回收原理, 并分析不同方法技术优劣、经济成本和应用前景.最后, 总结目前国际上对灰分磷回收与产物应用的相关规范和法律, 以期我国有所借鉴.

2 焚烧灰分组成及特性(Compositions and characteristics of incineration ash)污泥焚烧后所含水分与有机物双双消耗殆尽, 最后仅占剩余污泥体积10%左右的无机质成为主要成分(Ravindra et al., 2016), 其中包含原污水中几乎全部的磷元素, 而磷元素因污泥体积大为缩减而使灰分中磷含量显著提高.此外, 焚烧灰分中其它金属与非金属元素含量亦相应提高, 特别是一些重金属.如表 1所示, Zn、Cu含量基本在103 mg·kg-1级别, 而Pb和Cr的含量也达102 mg·kg-1级别, 这就为灰分直接农用带来较高安全风险.显然, 重金属含量超标往往是灰分农用的主要限制因素.可见, 要想利用灰分中的磷, 必须通过一定技术措施将磷与其它重金属有效分离, 以降低农用风险.然而, 灰分中的磷往往与重金属是结合在一起的, 而非独立存在的固相, 因此磁选和浮选等物理分离方法显然不适用(Franz et al., 2008).寻求有效分离、提取磷之方法是灰分磷回收技术的关键.

表 1(Table 1)

| 表 1 焚烧灰分典型组成与用作农肥限值 Table 1 Typical compositions of the bottom ashes and their limits as fertilizers | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 1 焚烧灰分典型组成与用作农肥限值 Table 1 Typical compositions of the bottom ashes and their limits as fertilizers

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

实际上, 污泥焚烧灰分元素组分决定于污泥来源与焚烧方式.剩余污泥分为以生活污水为主的市政污泥和以工业污水为主的工业污泥.市政污泥含有丰富的N、P、K等营养元素, 而工业污泥来源广泛, 成分复杂, 不但重金属含量普遍远高于市政污泥(Lo et al., 1990), 且燃烧灰分中磷含量仅为市政污泥灰分的26%(Krüger et al., 2014a).如果前端存在化学除磷以及后端有化学强化污泥脱水, 污泥灰分中重金属含量将会有所增加(张自杰等, 2015).污泥焚烧时往往采取混烧方式, 这会大大降低灰分中的磷含量.德国经验表明, 市政污泥单独焚烧产生的灰分中磷含量可达3.6%~13.1%(平均9.0%), 而混合焚烧灰分磷含量仅为2.8%~7.5%(平均4.8%), 且还会额外增加重金属含量(Krüger et al., 2014a).所以, 污泥焚烧最好单独实施, 避免灰分磷含量降低和杂质引入.

焚烧灰分中磷酸盐主要以Ca-P、Al-P、Fe-P等形式存在(Nanzer et al., 2009), 而Al-P(磷酸铝)、Fe-P(磷酸铁)为植物较难吸收利用的磷酸盐, 直接用作肥料肥效很低, 且Al-P存在还会对植物根系造成损害(刘汝鹏等, 2011).一般来而言, 植物对焚烧灰分中磷的利用度(以中性柠檬酸溶解度表征)为30%, 而植物对肥料中磷的利用度几乎可达100%(Krüger et al., 2014a).这说明, 需将灰分中Al-P、Fe-P转化为更容易被植物利用的其它磷酸盐矿物相(如Ca-P), 以保证回收产品的肥效.

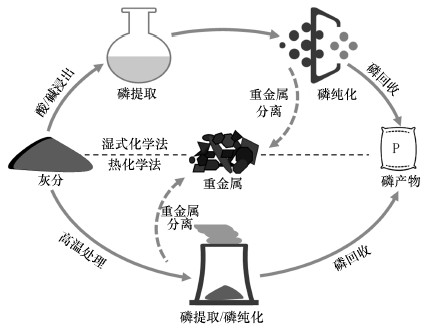

3 灰分磷回收技术(Phosphorus recovery technologies from ash)灰分磷回收技术关键在于重金属去除和磷酸盐矿物相转化.灰分磷回收步骤可分为3步, 如图 1所示.首先, 破坏灰分中原有磷酸盐矿物相, 将磷提取出来(磷提取);其次, 需要将磷与重金属等杂质分离(磷纯化);最后, 根据需求将磷纯化产物以适当形式回收(磷产物).其中, 磷提取关系到磷回收效率大小, 而磷纯化则影响磷回收产品的质量与安全, 乃灰分磷回收工艺的关键所在.根据不同磷提取方法, 灰分磷回收分为生物法、湿式化学法和热化学法3种形式.

图 1(Fig. 1)

|

| 图 1 污泥焚烧灰分磷回收步骤 Fig. 1Procedure of P-recovery from the bottom ashes of sludge incineration |

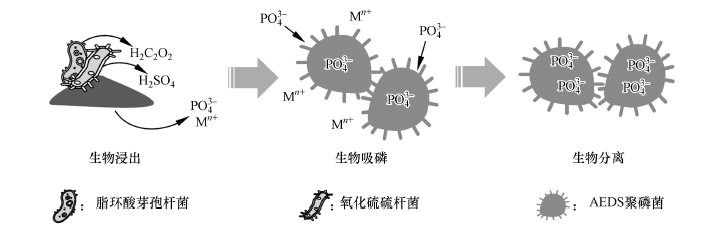

3.1 生物法生物法包括生物浸出与生物聚磷, 即, 依赖微生物完成磷提取和磷纯化, 如图 2所示(Inocre, 2016).生物浸出是指在一定工艺条件下利用微生物代谢活动产生的无机酸或分泌的有机酸使磷和金属从灰分中浸出的过程;生物聚磷则是利用特定微生物的聚磷特性, 从生物浸出液中特异性回收磷并与重金属有效分离的过程(Inocre, 2016).

图 2(Fig. 2)

|

| 图 2 生物法灰分磷回收过程原理 Fig. 2Process mechanisms of biological processes for P-recovery from the bottom ashes of sludge incineration |

自然界中, 部分微生物, 包括细菌(氧化亚铁硫杆菌、氧化硫硫杆菌、脂环酸芽孢杆菌等)和真菌(黑曲霉、灰腐质霉、产黄青霉等)能够利用有机物或无机物进行代谢, 同时产生有机酸或无机酸(Yang et al., 2008).其中, 氧化亚铁硫杆菌能够氧化亚铁或将硫化物氧化为单质硫进行增殖代谢;氧化硫硫杆菌能够利用还原态硫和单质硫作为底物生长, 产生硫酸, 两种微生物可发挥协同作用产生硫酸, 将磷和重金属浸出(Brombacher et al., 1998);脂环酸芽孢杆菌可利用有机碳源代谢产生的草酸和柠檬酸使矿石中的磷酸盐溶解浸出(李凌凌等, 2016).灰分生物浸出实验表明, 在T=22 ℃和pH=4.5条件下, 利用氧化亚铁硫杆菌和氧化硫硫杆菌混合菌群, 在为期11 d磷提取实验中, 磷浸出率高达到93%;同时, Fe、Al、Cu、Zn、Cr和Co也有不同程度溶解(13%~61%)(Zimmermann et al., 2009).也有人在T=30 ℃与pH=3.5条件下, 利用脂环酸芽孢杆菌对低品位磷矿石进行磷提取实验, 经过12 d培养, 磷提取率可达77%, 同时Mn、Ni、Zn浸出率亦高达90%以上(Xin et al., 2012).可见, 生物浸出过程提取的富磷浸出液不可避免地存在重金属元素, 需后续工艺将磷与重金属有效分离.

为此, 研究人员对厌氧消化污泥中的聚磷菌在低pH环境下进行驯化, 开发出适应磷提取液环境、具有聚磷功能的菌群——AEDS菌群(Acidithiobacillus sp. enriched digested sludge).AEDS菌群在好氧环境下能够大量吸收环境中的磷, 将磷以多聚磷酸盐(poly-P)形式累积在生物体内, 以细菌细胞形式进行磷回收(Zimmermann et al., 2009).实验表明, 经11 d培养, AEDS菌群能够吸收66%前段因生物浸出的磷(Zimmermann et al., 2009).此外, 也有人采用非生物方法将生物浸出的磷与重金属分离(Kunt et al., 2018), 见3.2.2节.

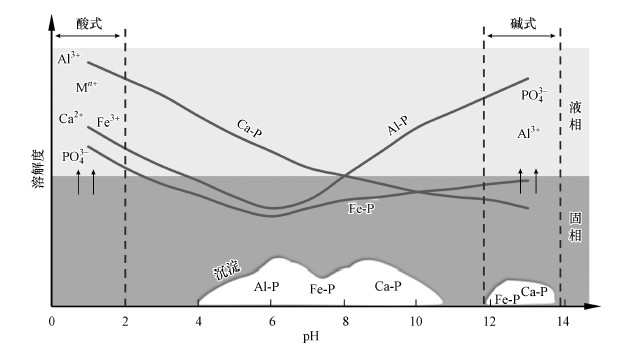

3.2 湿式化学法3.2.1 湿式化学法磷提取生物浸出依赖于微生物代谢产生的无机酸或有机酸实现, 而酸性条件可以通过投加化学药剂来替代, 这就是所谓的湿式化学法.湿式化学法磷提取是通过直接投加酸或碱溶液, 改变灰分酸碱环境, 以增大磷的溶解度, 使磷由固相转移至液相, 如图 3所示(孙放等, 2006; Ahuja et al., 2014).之后, 将溶解磷与重金属分离后得到具有附加值的磷产品.根据所使用的酸、碱药剂, 湿式化学法可分为碱湿式化学法与酸湿式化学法.

图 3(Fig. 3)

|

| 图 3 不同pH下磷化合物存在形式及湿式化学法原理 Fig. 3Existing forms of P-compounds at different pH as well as the mechanisms of wet chemical method |

灰分的组成表明, 磷元素主要以Ca-P、Al-P、Fe-P等形式存在(Nanzer et al., 2009).根据Al-P等含磷两性化合物在碱性条件下溶解的特性, 可投加NaOH等碱性溶液提取含磷、铝盐(碱湿式化学法).因重金属元素及其化合物在碱性条件下几乎不溶解, 所以, 碱湿式化学法可以同步实现磷提取与磷纯化, 无需额外步骤.研究表明, 50~70 ℃条件下1 mol·L-1 NaOH可以提取回收灰分中30%~40%的磷(Ohtake et al., 2019).需要强调的是, 灰分中磷的提取率与灰分中铝含量呈正相关, 碱处理的主要目的是使两性磷酸盐化合物(Al-P)溶解.由于Ca-P在碱性条件下难以溶解, 所以, 当灰分中CaO含量超过20%时, 磷碱性浸出便变得有些困难(Ohtake et al., 2019).因此, 灰分是否适用碱湿式化学法进行磷提取还需根据灰分组分予以判断.

酸湿式化学法通过投加酸性溶液在较低pH环境下进行磷提取;常用酸试剂包括HCl、HNO3、H2SO4等无机酸和草酸(H2C2O4)、醋酸(H4C2O2)等有机酸.在低pH环境下, 灰分中的磷几乎能够全部被提取, 但重金属溶解程度也同样十分显著.有人利用浓度为8%的HCl、H2SO4和H3PO4对灰分进行磷提取;结果显示, 两种无机强酸(HCl与H2SO4)对磷的提取率(>90%)显著高于弱酸(磷酸)的磷提取率(57%)(Dittrich et al., 2009).也有人通过研究发现, 草酸对不同来源灰分的磷提取效果均优于硫酸, 而且磷提取效果较为稳定(Liang et al., 2019).利用有机酸提取磷时, 磷释放会受到有机酸化学结构和官能团位置的影响.因有机官能团能够与和磷相结合的金属发生耦合反应, 所以, 有机酸中单位质子所释放的磷普遍高于无机酸.一般而言, 具有β-羟基基团和α-羧基基团的脂肪酸比其它脂肪酸和芳香族有机酸能更有效地从固相中释放磷(Kpomblekou-a et al., 1994), 但有机酸官能团与金属离子形成稳定的螯合物也使得重金属难以去除(Liang et al., 2019).

3.2.2 化学法磷纯化磷提取时因重金属伴随浸出, 富磷浸出液仍需进一步进行提纯处理.除生物聚磷纯化外, 工业生产更多采用化学法将溶解的重金属和磷分离, 包括酸碱连续沉淀(SEPHOS、SESAL-Phos工艺)、硫离子沉淀(Eberhard工艺)、液相萃取(PASCH工艺)、离子交换(Ecophos工艺)以及膜过滤等技术.

酸碱连续沉淀是通过控制溶液pH实现重金属与磷酸盐依次分离的方法.首先, 将pH降至 < 2, 使灰分中的磷和重金属几乎完全溶解;然后, 通过加碱将pH提升至4附近时, 溶液中的磷酸盐会以Al-P形式沉淀并过滤回收;溶解后的重金属则一直保持溶解状态, 从而与沉淀磷分离(Takahashi et al., 2001).SEPHOS工艺(Schaum et al., 2007)其实就是利用此原理进行磷提取与纯化的;为达到更好磷提取效果, 该工艺维持在较低pH(=1.5)环境下, 并后续加碱中和至pH=3.5;缺点是导致酸碱药剂消耗量较大, 分别为6.5 mol H+/mol P和2.9 mol OH-/mol P.此外, 为避免Al-P肥料对植物根系造成损伤, 需要消耗额外的碱(4.0 mol OH-/mol P), 使之在pH=13环境下转化为易被植物吸收、利用的Ca-P, 结果会进一步增加工艺成本(Schaum et al., 2007).相形之下, SESAL-Phos工艺(Petzet et al., 2012)则是一种改良连续沉淀方法, 可以有效减少酸碱药剂消耗量.首先, 将pH控制在3.5左右, 使灰分中主要磷成分Ca-P先转化为Al-P沉淀;过滤分离后, 利用Al-P在碱性环境中溶解特性, 在碱性环境下(pH=13)可将磷和残留重金属分离;最后, 再加入CaCl2回收Ca-P, 这样可分别节省68%和35%酸、碱消耗量(Petzet et al., 2012).由于Fe-P在酸性条件下溶解度低于Al-P(Ahuja et al., 2014), 且在碱性条件下不会溶解释放磷, 这就限制了灰分中的磷回收效率.因此, 连续沉淀方法更适合富铝少铁的灰分.

硫离子沉淀工艺是利用硫离子能够与大多数重金属(特别是Cd、Cu、Ni和Pb)形成微溶硫化物沉淀的特性, 有效实现重金属与磷分离.与加碱析出重金属相比, 硫离子能更快地将重金属离子从提取液中析出, 且生成的沉淀具有更小的溶解度和更好的沉降性能, 可以在低pH(< 3)下实现较高的重金属去除率(Lewis et al., 2010).有研究表明, 加入硫离子5 min后反应即可完成, 重金属分离后的回收产物完全满足瑞士肥料使用标准(Franz et al., 2008).尽管金属硫化物沉淀在酸性环境中也能维持较低的溶解度并达到重金属去除的目的(Franz et al., 2008), 但酸性环境下硫化物会导致H2S气体产生(Fu et al., 2011), 因此, 这一磷纯化工艺必须在中性或碱性环境中进行.而且, 金属硫化物往往会形成胶体沉淀, 这会影响重金属分离效果.此外, 由于金属硫化物溶解度很低, 很难控制硫离子用量, 故难以预防过量硫化物所带来的毒性和腐蚀性, 这就限制了硫离子沉淀工艺的广泛应用(Lewis et al., 2010).

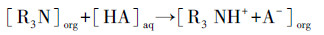

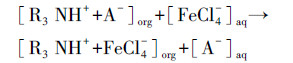

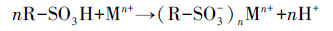

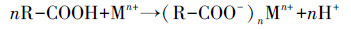

液相萃取对磷进行纯化是基于离子缔合原理;带有活性氮基团的有机萃取剂(R3N)在有机酸(HA)中反应生成的氨盐能够与各种金属阴离子基团(氯化铁、氯化铅、氯化汞等)进行离子交换, 从而将溶液中的重金属分离(式(1)与式(2)), 可获得高达80%~99%的萃取效率(Egle et al., 2015).然而, 有机萃取纯化只能有效分离有限种类金属离子, 对Al、Cr、Ni等金属离子并没有萃取分离作用, 因此, 这种方法并没有得到广泛应用.

| (1) |

| (2) |

| (3) |

| (4) |

3.3 热化学法热化学法是在900~2000 ℃高温下, 将重金属及其化合物气化(或液化), 通过气相分离(或密度分离)装置实现重金属与磷的分离.因此, 热化学法借助于高温环境, 可同时实现磷提取与磷纯化.另外, 高温环境通过打破灰分中原有矿物相, 形成新的磷酸盐矿物相(Ca-P)(Scheidig et al., 2009), 继而提高了磷酸盐的可植物利用度.目前, 具有代表性的热化学法有Thermphos、AshDec和Mephrec工艺.

Thermphos工艺利用磷酸盐沸点(1500 ℃)低于灰分中大部分重金属沸点之特性, 在1500 ℃温度下, 利用焦炭作为还原剂将灰分中的磷酸盐还原为气态后挥发分离, 再经气相分离装置进一步纯化后可得到高纯度白磷(P4), 而重金属仍滞留在灰分中(Schipper et al., 2001).Thermphos工艺可以直接利用现有工业基础设施进行白磷(P4)生产, 但由于灰分中的铁会和磷形成低价值的磷铁化合物(当灰分中铁含量达20%时, 回收磷主要以磷铁化合物存在), 所以, Thermphos工艺仅适用于Fe/P < 0.2的低重金属含量灰分(Petzet et al., 2011).

AshDec工艺基于金属氯化物熔沸点低、挥发性高和易溶于水的特性(Jakob et al., 1996), 通过添加氯化物与灰分中的重金属反应, 在950 ℃左右温度下致使Cd、Cu、Pb、Zn、Mo、Sn、As等重金属具有很高的挥发性和去除率(Krüger et al., 2015), 回收产品为纯净的富磷灰分.但AshDec工艺对难挥发性的Cr、Ni去除效果不佳, 它们仍残留在灰分中, 因此, AshDec工艺更适合对Cr、Ni含量低的灰分加工处理(Kabbe et al., 2015).同时, AshDec工艺回收产品在碱性土壤中肥效较差, 目前研究人员正改善添加剂的成分, 以提高其在碱性土壤中的肥效(Krüger et al., 2015).

德国Mephrec工艺在2000 ℃温度下几乎可以去除所有具有毒害作用的重金属(Kabbe et al., 2015).这项专利技术在1450 ℃经水淬产生富磷炉渣, 挥发性重金属则通过挥发去除, 难挥发性重金属最终溶解为液态并转移至富磷炉渣下方排出(Hester et al., 2013);回收产品为富磷炉渣和以铁合金形式存在的金属混合物.直接以剩余污泥为原料焚烧时, 可以同时实现资源化与能源化, 但回收产品在酸性土壤中的肥效低(25%)(Egle et al., 2016)和高能耗是其弊端.

总之, 对低铁含量灰分可以采用Thermphos工艺直接进行磷回收, 不适合直接回收的灰分采用AshDec工艺和Mephrec工艺去除必要毒害物质后即可回收利用.

3.4 技术评价不同磷提取方法工业化工艺与所相应磷纯化方法总结见表 2.其中, 大部分工业化工艺均基于湿式化学法, 磷提取效率为57%~99%.从技术层面看, 微生物法完全依赖于微生物, 完成时效较长(一般在10 d以上), 而湿式化学法完成磷提取的时间较短(一般为0.5~10 h)(Ohtake et al., 2019), 提取剂也可根据需要足量投加.与微生物法和热化学法相比, 湿式化学法所需设备与流程控制等也较为简单, 技术成熟度高;且湿式化学法在提取剂选择上更加灵活, 可以选择不同酸或碱实现磷提取效率最大化、回收产品多样化和土壤普适性.所以, 这些特点使湿式化学法成为目前工业化应用最为普遍的工艺.需要强调的是, 尽管湿式化学法研究和工业化应用较多, 但各种提取工艺并不能相互替代.

表 2(Table 2)

| 表 2 灰分磷回收工艺概览 Table 2 Overview of the processes recovering phosphorus from the bottom ashes of sludge incineration | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2 灰分磷回收工艺概览 Table 2 Overview of the processes recovering phosphorus from the bottom ashes of sludge incineration

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

如表 2所示, 不同磷提取工艺所适用的灰分种类有所差别.对于生物浸出而言, 富含硫、铁的灰分更有利于微生物产生足够的提取剂(无机酸或有机酸), 可实现高达90%的磷回收率;钙含量较高的灰分并不适合碱湿式化学法;而采用酸湿式化学法, 需要消耗更多的酸才能保证较高的磷回收效率(Gorazda et al., 2016);虽然热化学法能够同时完成磷提取和磷纯化, 但对Cr和Ni的分离效果并不理想.

对于磷纯化技术, 聚磷微生物虽然省去了化学药剂和膜材料等, 但需要较长时间才能完成, 且须预先进行聚磷微生物驯化.化学法虽然大大缩短了磷纯化的时间, 但各种纯化工艺也存在一定短板, 例如, 液相萃取和硫离子沉淀工艺并不能去除滤液中的Al, 液相萃取对于Cr、Ni等部分重金属离子的分离也不理想.尽管改良式连续沉淀能有效去除溶液中的重金属, 但目前仍处于实验室研究水平.相比之下, 离子交换技术技术成熟度高, 已经工业化应用.因此, 磷纯化技术选择应当依据灰分或者滤液成分组成进行合理选择.

4 环境及经济评价(Environmental and economic assessment)在不同灰分磷回收工艺中, 生物法因无需化学药品以及过多能量消耗, 较为经济环保.相比之下, 湿式化学法在磷提取与磷纯化过程需要投入大量化学药剂, 这些物料生产和处理无疑会加重湿式化学法的环境负荷.再者, 用硫酸进行磷提取和硫离子进行磷纯化时所用到的元素硫同样也是一种不可再生的自然资源(Silva et al., 2005).此外, 生物法和湿式化学法由于在液相中进行, 分离之后的重金属残留和大量酸碱废液属于危害环境安全的不稳定因素, 仍需要进一步安全处理(Kabbe et al., 2015), 这些因素均会额外增加经济成本和环境风险.热化学法回收产品仍为灰分, 所分离出的重金属仅占灰分的很小比例(Kabbe et al., 2015), 且以稳定固态形式存在, 相对于液态重金属更加安全, 也便于处理.然而, 热化学法能耗极大.如果将热化学法回收工艺与污泥焚烧厂统筹设计、集中建设, 便可就近利用焚烧所产生的热与电, 可分别减少17%天然气消耗和32%电耗(Kabbe et al., 2015).综合估计, 湿式化学法回收磷之经济成本约为38.7~46.4元·kg-1, 而热化学法回收磷(AshDec、Thermphos)的成本则约为15.5元·kg-1, 略高于目前磷肥工业生产7.7元·kg-1的成本(Egle et al., 2016).

实际上, 进行灰分磷回收前的污泥产生、运输和处理处置方法的选择同样也会决定灰分磷回收的经济和环境影响程度.污水处理过程中, 化学药剂投加会直接影响污泥成分组成以及后续焚烧灰分成分, 从而影响灰分磷提取和磷纯化工艺选择以及伴随的经济和环境影响程度.根据欧洲P-REX(Sustainable sewage sludge management fostering phosphorus recovery and energy efficiency)项目研究, 相比单独焚烧灰分磷回收, 混合焚烧灰分磷回收成本要高出42%~215%(Kabbe et al., 2015).此外, 将灰分磷回收和污泥焚烧统筹设计、集中建设可以显著降低灰分磷回收的经济成本和对环境的影响.因此, 前期污水处理、污泥脱水干化、污泥运输等前处理过程应尽量考虑到后续灰分磷回收必要, 这对于降低磷回收经济成本和环境成本有着重要意义, 这也是政府部门所需的技术政策导向以及管理部门的技术规范.

5 政策法规(Policies and regulations)从灰分中进行磷回收的政策涉及面较为广泛, 特别是与城市固废处理、处置相关的法律法规在很大程度上决定了灰分磷回收的可能性和现实性.在过去几十年中, 欧洲污泥处理、处置方案发生了巨大变化.基于环境安全和避免温室气体产生, 欧盟制定了严格的《污泥管理条例》(86/278/EC)、《城市污水处理指令》(91/271/EC)、《垃圾填埋场指令》(99/31/EC)、《废物框架指令》(08/98/EC), 主要对污泥填埋和农用进行了严格限制.这便导致其它处理、处置方式, 如, 热处理、干燥与焚烧技术的出现(Stark et al., 2004).欧盟污泥平均焚烧率已由2010年的27%上升至2015年的41.5%(Kleemann et al., 2017; Hudcová et al., 2019), 全球每年约170万t·a-1污泥焚烧灰分中有59%来自欧盟(Donatello et al., 2013).荷兰、瑞士目前要求几乎所有污泥进行焚烧处理(Kleemann et al., 2017), 而丹麦、斯洛文尼亚、比利时、德国等国产生的污泥50%以上已开始焚烧处理(Donatello et al., 2013; 郝晓地等, 2017).可以预见, 污泥焚烧处理、处置比例在欧洲将会继续增长, 将成为污泥处理、处置终极方式(Desmidt et al., 2015; 郝晓地等, 2019b).因此, 欧洲有关污泥处理、处置的扶持政策在一定程度上使得灰分磷回收变成可能, 无形中推动灰分磷回收技术发展.

目前, 有个别国家对污泥焚烧灰分中磷回收也进行了相应的政策规范和技术指导.瑞士是欧洲第一个立法强制从废弃物中回收磷的国家(郝晓地等, 2017), 它的《废物处理条例》(2016)第15条明确规定以最先进技术从污泥灰分中实施磷回收, 或者合理妥善处置富磷废物, 以便日后技术成熟时予以回收(Simoni et al., 2015).德国最新《污水污泥条例》(2018)出台使磷回收成为德国大多数污水处理厂应尽的义务, 从污泥单独焚烧灰分中回收磷便是该条例推荐的方法之一.奥地利《联邦废物计划草案》也强制要求从污水处理系统中回收磷, 这样污水处理厂不得不将污泥焚烧从灰分中进行磷回收, 以达到法令规定的90%磷回收率.随着欧洲其它国家立法相继出现, 瑞典(Stark et al., 2004)和丹麦(Liu et al., 2016)也分别制定了从污水中回收60%和80%磷的战略目标, 由于水相和泥相中的磷回收率分别被限制在25%和50%(Egle et al., 2016), 故这些目标的实现势必只有在污泥焚烧灰分中方可实现.此外, 欧盟最新《肥料产品法规》(2019)的出台打开了欧洲回收磷产品的市场壁垒, 凡是符合《肥料产品法规》的再生肥料都能够在欧盟任何国家销售, 并自动终结污泥属于“废物”的传统状态, 彻底打破了以往只能根据国家法律在本国出售回收磷产品的局限性, 使得灰分磷回收产品在市场上自由流通.

反观我国, 尽管一直以来资源化是我国污泥处理、处置基本原则, 但污泥资源化始终没有聚焦磷回收, 《城镇污水处理厂污泥处理处置技术指南(试行)》中将虽确立了污泥焚烧的市场地位, 但在水泥窑中混烧似乎为推荐工艺, 混合污泥灰分直接用作水泥原料;即使目前存在的污泥单独焚烧设施, 也大都将灰分与垃圾混合填埋处置.所有这些做法并没有意识到磷资源随之流失.在磷资源控制方面, 我国除在2008年上调磷矿出口关税之外(Schroder et al., 2010), 似乎对磷资源管控并无其它实际措施.谨记, 我国虽是磷资源最为丰富的国家之一, 但亦为世界上磷矿石开采量最大的国家(U.S. Geological Survey, 2019).我们的磷危机现象已经显现, 需要有忧患意识, 应及早未雨绸缪.经经济技术分析比较, 再生磷肥与矿物磷肥肥效相当(另文发表), 现有矿物磷肥加工工艺只需稍加改进即可用于再生磷肥生产, 可以避免重复建设和不必要的投资.以灰分作为“零”价格之磷原料去生产再生磷肥无疑是磷矿石磷肥的较好替代物, 不仅具有可持续战略意义, 而且市场前景广阔.然而, 灰分再生磷肥普及与推广除了需在方法上作出正确选择外, 同时也离不开政策鼓励、法律规定以及经济扶持等软性刺激手段.

6 结论(Conclusions)1) 污水处理中剩余污泥终极处置技术选择与缓解磷危机现象有着一种有机联系.一方面, 目前强调从污水处理过程中回收磷;另一方面, 剩余污泥处理、处置又面临新的抉择.在填埋与农用路径日益变窄的前提下, 污泥干化后直接焚烧似乎已成为终极选择.而污水中的磷最终只有进入污泥这一种通道, 几乎全部残留于污泥焚烧灰分之中.因此, 从污泥焚烧灰分中回收磷渐渐成为国际上开始倡导的一种新的磷回收方式.

2) 从污泥灰分中回收磷除单独焚烧外, 有效磷提取和重金属分离是关键步骤, 这关系到磷回收效率和回收产品质量.已存在一些灰分磷回收研发技术与实际工艺, 技术上基本不存在太多难点, 只是经济成本与环境影响是需要更多考虑的因素.为保证焚烧污泥中不含过多重金属, 上游工艺(污水处理、污泥处理等)应尽量减少对化学药剂的投加, 特别是无机化学药剂.因此, 污泥焚烧处理需要统筹考虑污水处理工艺选择与药剂投加, 同时兼顾焚烧与磷回收工艺的结合, 这样才有可能既保证磷回收产品质量, 同时也可显著降低回收成本和环境负荷.

3) 欧洲很多国家已开始出台政策, 强制从污水处理过程中回收磷.而污泥填埋或农用的路子在欧洲亦基本行不通, 所以, 污泥焚烧渐渐成为欧洲普遍的处置选择.这样, 污泥灰分中的磷也就成为磷回收的聚焦点.技术研发之外, 政策、法律、法规在推动回收方面显得更为重要, 这方面欧洲国家走在了世界的前列, 目前已打通磷回收产品自由进入市场的一切桎梏, 为灰分磷回收扫清政策屏障.欧洲的经验值得我们学习, 首先是理念与认识问题, 其次才是技术研发.

参考文献

| Ahuja S, Larsen M C, Eimers J L, et al. 2014. Comprehensive water quality and purification[M]. Amsterdam: Elsevier |

| Brombacher C, Bachofen R, Brandl H. 1998. Development of a laboratory-scale leaching plant for metal extraction from fly ash by thiobacillusstrains[J]. Appllied Environmental Microbiology, 64(4): 1237-1241. DOI:10.1128/AEM.64.4.1237-1241.1998 |

| Desmidt E, Ghyselbrecht K, Zhang Y, et al. 2015. Global phosphorus scarcity and full-scale P-recovery techniques:a review[J]. Critical Reviews in Environmental Science and Technology, 45(4): 336-384. DOI:10.1080/10643389.2013.866531 |

| Dittrich C, Rath W, Montag D, et al. 2009. Phosphorus recovery from sewage sludge ash by a wet-chemical process[A]//International Conference on Nutrient Recovery from Wastewater Streams[C]. IWA Publishing |

| Donatello S, Cheeseman C R. 2013. Recycling and recovery routes for incinerated sewage sludge ash (ISSA):A review[J]. Waste Management, 33(11): 2328-2340. DOI:10.1016/j.wasman.2013.05.024 |

| Donatello S, Tong D, Cheeseman C R. 2010. Production of technical grade phosphoric acid from incinerator sewage sludge ash (ISSA)[J]. Waste management, 30(8/9): 1634-1642. |

| Egle L, Rechberger H, Krampe J, et al. 2016. Phosphorus recovery from municipal wastewater:An integrated comparative technological, environmental and economic assessment of P recovery technologies[J]. Science of the Total Environment, 571: 522-542. DOI:10.1016/j.scitotenv.2016.07.019 |

| Egle L, Rechberger H, Zessner M. 2015. Overview and description of technologies for recovering phosphorus from municipal wastewater[J]. Resources, Conservation and Recycling, 105: 325-346. DOI:10.1016/j.resconrec.2015.09.016 |

| Esmaeili H, Foroutan R. 2015. Investigation into ion exchange and adsorption methods for removing heavy metals from aqueous solutions[J]. Int J Biol Pharm Allied Sci, 4: 620-629. |

| Franz M. 2008. Phosphate fertilizer from sewage sludge ash (SSA)[J]. Waste Management, 28(10): 1809-1818. DOI:10.1016/j.wasman.2007.08.011 |

| Fu F, Wang Q. 2011. Removal of heavy metal ions from wastewaters:a review[J]. Journal of Environmental Management, 92(3): 407-418. DOI:10.1016/j.jenvman.2010.11.011 |

| Gorazda K, Tarko B, Wzorek Z, et al. 2016. Characteristic of wet method of phosphorus recovery from polish sewage sludge ash with nitric acid[J]. Open Chemistry, 14(1): 37-45. |

| Hao X, Chen Q, van Loosdrecht M C M, et al. 2019. Sustainable disposal of excess sludge: Incineration without anaerobic digestion[J]. Water Research: 115298 |

| 郝晓地, 陈奇, 李季, 等. 2019b. 污泥干化焚烧乃污泥处理/处置终极方式[J]. 中国给水排水, 35(4): 35-42. |

| 郝晓地, 宋鑫, van Loosdrecht Mark, 等. 2017. 政策驱动欧洲磷回收与再利用[J]. 中国给水排水, 33(8): 35-42. |

| 郝晓地, 翟学棚, 吴远远, 等. 2019a. 微塑料在污水处理过程中的演变与归宿[J]. 中国给水排水, 35(8): 20-26. |

| 韩鹏, 刘和, 丁春华, 等. 2017. 蒸汽爆破对城市污泥预处理和厌氧发酵产酸的影响[J]. 中国环境科学, 37(1): 238-244. |

| Hester R E, Harrison R M. 2013. Waste as a Resource[M]. London: Royal Society of Chemistry. |

| Hudcová H, Vymazal J, Rozko?ny' M. 2019. Present restrictions of sewage sludge application in agriculture within the European Union[J]. Soil and Water Research, 14(2): 104-120. DOI:10.17221/36/2018-SWR |

| Huygens D, Saveyn H G M, Tonini D, et al. 2019. Technical proposals for selected new fertilizing materials under the Fertilizing Products Regulation[R]. Publication Office of the European Union |

| Inocre Biotech. 2016. Inocre biotech-P-bac process[EB/OL]. http://fritzmeier-umwelttechnik.com/p-bac-process/?lang=en |

| Jakob A, Stucki S, Struis R P W J. 1996. Complete heavy metal removal from fly ash by heat treatment:influence of chlorides on evaporation rates[J]. Environmental science & technology, 30(11): 3275-3283. |

| Kabbe C, N?ttorp A, Herzel H, et al. 2015. Sustainable sewage sludge management fostering phosphorus recovery and energy efficiency[R]. European Commission |

| Kleemann R, Chenoweth J, Clift R, et al. 2017. Comparison of phosphorus recovery from incinerated sewage sludge ash (ISSA) and pyrolysed sewage sludge char (PSSC)[J]. Waste management, 60: 201-210. DOI:10.1016/j.wasman.2016.10.055 |

| Kpomblekou-a K, Tabatabai M A. 1994. Effect of organic acids on release of phosphorus from phosphate rocks[J]. Soil Science, 158(6): 442-453. DOI:10.1097/00010694-199415860-00006 |

| Krüger O, Adam C. 2014a. Monitoring von Kl?rschlammmonoverbrennungsaschen hinsichtlich ihrer Zusammensetzung zur Ermittlung ihrer Rohstoffrückgewinnungspotentiale und zur Erstellung von Referenzmaterial für die Vberwachungsanalytik: im Auftrag des Umweltbundesamtes[M]. BAM Bundesanstalt für Materialforschung u.-prüfung |

| Krüger O, Adam C. 2015. Recovery potential of German sewage sludge ash[J]. Waste Management, 45: 400-406. DOI:10.1016/j.wasman.2015.01.025 |

| Krüger O, Grabner A, Adam C. 2014b. Complete survey of German sewage sludge ash[J]. Environmental Science & Technology, 48(20): 11811-11818. |

| Kunt B. 2018. Recovery of phosphorus from sewage sludge ash with sequencing bioleaching and electrodialysis[D]. Istanbul: Marmara University |

| Levlin E. 2001. Recovery of phosphate from sewage sludge and separation of metals by ion exchange[J]. Wastewater Sludge and Solid Waste Management, 3088: 81. |

| Lewis A E. 2010. Review of metal sulphide precipitation[J]. Hydrometallurgy, 104(2): 222-234. DOI:10.1016/j.hydromet.2010.06.010 |

| 李凌凌, 吕早生, 杨忠华, 等. 2016. 脂环酸芽孢杆菌A1的分离鉴定及其对中低品位磷矿的溶磷研究[J]. 生物技术通报, 32(11): 224-234. |

| Liang S, Chen H, Zeng X, et al. 2019. A comparison between sulfuric acid and oxalic acid leaching with subsequent purification and precipitation for phosphorus recovery from sewage sludge incineration ash[J]. Water Research, 159: 242-251. DOI:10.1016/j.watres.2019.05.022 |

| 刘汝鹏, 曲莹, 王全勇, 等. 2011. 污水处理厂回收磷的方法及工艺探讨[J]. 水处理技术, 37(2): 9-13. |

| Liu Y, Qu H. 2016. Design and optimization of a reactive crystallization process for high purity phosphorus recovery from sewage sludge ash[J]. Journal of Environmental Chemical Engineering, 4(2): 2155-2162. DOI:10.1016/j.jece.2016.03.042 |

| Lo K S L, Chen Y H. 1990. Extracting heavy metals from municipal and industrial sludges[J]. Science of the Total Environment, 90: 99-116. DOI:10.1016/0048-9697(90)90189-2 |

| Montag D, Gethke K, Pinnekamp J. 2009. Different strategies for recovering phosphorus: Technologies and costs[A]//International Conference on Nutrient Recovery from Wastewater Streams[C]. IWA Publishing |

| Nanzer S, Janousch M, Huthwelker T, et al. 2009. Phosphorus speciation of sewage sludge ashes and potential for fertilizer production[A]//International Conference on Nutrient Recovery from Wastewater Streams[C]. IWA Publishing |

| Niewersch C, Koh C N, Wintgens T, et al. 2008. Potentials of using nanofiltration to recover phosphorus from sewage sludge[J]. Water science and technology, 57(5): 707-714. DOI:10.2166/wst.2008.119 |

| Niewersch C, Petzetb S, Henkelb J, et al. 2009. Phosphorus recovery from eluated sewage sludge ashes by nanofiltration[A]//International Conference on Nutrient Recovery From Wastewater Streams Vancouver[C]. IWA Publishing |

| Ohtake H, Tsuneda S. 2019. Phosphorus Recovery and Recycling[M]. Singapore: Springer. |

| Ottosen L M, Jensen P E, Kirkelund G M. 2016. Phosphorous recovery from sewage sludge ash suspended in water in a two-compartment electrodialytic cell[J]. Waste Management, 51: 142-148. DOI:10.1016/j.wasman.2016.02.015 |

| Petzet S, Cornel P. 2011. Towards a complete recycling of phosphorus in wastewater treatment-options in Germany[J]. Water Science and Technology, 64(1): 29-35. DOI:10.2166/wst.2011.540 |

| Petzet S, Peplinski B, Cornel P. 2012. On wet chemical phosphorus recovery from sewage sludge ash by acidic or alkaline leaching and an optimized combination of both[J]. Water Research, 46(12): 3769-3780. DOI:10.1016/j.watres.2012.03.068 |

| Ravindra K, Dhir O B E, Gurmel S, et al. 2016. Sustainable Construction Materials[M]. Cambridge: Woodhead Publishing. |

| Schaum C, Cornel P, Jardin N. 2007. Phosphorus recovery from sewage sludge ash-a wet chemical approach[A]//Proceeding of the IWA Conference on Biosolids, Moving Forward Wastewater Biosolids Sustainability: Technical, Managerial and Public Synergy[C]. IWA Publishing |

| Scheidig K, Schaaf M, Mallon J. 2009. Profitable recovery of phosphorus from sewage sludge and meat&bone meal by the Mephrec process-a new means of thermal sludge and ash treatment[A]//Proceedings of the International Conference on Nutrient Recovery from Wastewater Streams[C]. Vancouver, Kanada |

| Schipper W J, Klapwijk A, Potjer B, et al. 2001. Phosphate recycling in the phosphorus industry[J]. Environmental Technology, 22(11): 1337-1345. DOI:10.1080/09593330.2001.9619173 |

| Schroder J J, Cordell D, Smit A L, et al. 2010. Sustainable use of phosphorus: EU tender ENV[R]. Plant Research International |

| Semerci N, Kunt B, Calli B. 2019. Phosphorus recovery from sewage sludge ash with bioleaching and electrodialysis[J]. International Biodeterioration & Biodegradation, 144: 104739. |

| Silva G A, Kulay L A. 2005. Environmental performance comparison of wet and thermal routes for phosphate fertilizer production using LCA-A Brazilian experience[J]. Journal of Cleaner Production, 13(13/14): 1321-1325. |

| Simoni M, Kuhn E P, Morf L S, et al. 2015. Urban mining as a contribution to the resource strategy of the Canton of Zurich[J]. Waste Management, 45: 10-21. DOI:10.1016/j.wasman.2015.06.045 |

| Stark K. 2004. Phosphorus recovery-Experience from European countries[A]//Proceedings of Polish-Swedish seminars[C]. Stockholm |

| 孙放, 赵中伟. 2006. 磷酸钙体系热力学分析[J]. 稀有金属与硬质合金, (2): 38-42. |

| Takahashi M, Kato S, Shima H, et al. 2001. Technology for recovering phosphorus from incinerated wastewater treatment sludge[J]. Chemosphere, 44(1): 23-29. DOI:10.1016/S0045-6535(00)00380-5 |

| 21.S. Geological Survey. 2019. Phosphate rock statistics and information[DB/OL]. https://www.usgs.gov/centers/nmic/phosphate-rock-statistics-and-information |

| Weigand H, Bertau M, Hübner W, et al. 2013. RecoPhos:Full-scale fertilizer production from sewage sludge ash[J]. Waste Management, 33(3): 540-544. DOI:10.1016/j.wasman.2012.07.009 |

| Xin B, Jiang W, Aslam H, et al. 2012. Bioleaching of zinc and manganese from spent Zn-Mn batteries and mechanism exploration[J]. Bioresource Technology, 106: 147-153. DOI:10.1016/j.biortech.2011.12.013 |

| Xu H, He P, Gu W, et al. 2012. Recovery of phosphorus as struvite from sewage sludge ash[J]. Journal of Environmental Sciences, 24(8): 1533-1538. DOI:10.1016/S1001-0742(11)60969-8 |

| Yang J, Wang Q, Wang Q, et al. 2008. Comparisons of one-step and two-step bioleaching for heavy metals removed from municipal solid waste incineration fly ash[J]. Environmental Engineering Science, 25(5): 783-789. |

| Zimmermann J, Dott W. 2009. Sequenced bioleaching and bioaccumulation of phosphorus from sludge combustion-A new way of resource reclaiming[A]//Advanced Materials Research[C]. Trans Tech Publications |

| 张自杰, 林荣忱, 金儒霖. 2015. 排水工程[M]. 北京: 中国建筑工业出版社. |