2.高浓度难降解有机污水处理技术国家工程实验室,上海 200237

1.School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China

2.National Engineering Laboratory for Industrial Wastewater Treatment, Shanghai 200237, China

工业含油污水量大且面广,因其成分复杂,处理较困难。聚结分离技术因其独特的物理破乳优势,以及成本低廉、分离高效、环境友好备受重视,并应用于工业含油污水的处理中。梳理了聚结除油技术的发展历程,剖析了该技术的基本原理,在归纳聚结材料研究进展的基础上,总结了聚结分离器在典型工业含油污水领域的应用,并对该技术的应用研究和发展方向进行了展望。

Industrial oily wastewater is massively discharged in many industrial sectors. However, its treatment is difficult due to the complex compositions. Coalescence separation has attracted much attention because of its unique advantages of physical demulsification, low cost, high separation efficiency and environmental friendliness in the treatment of industrial oily wastewater. In this study, the development history and theory of coalescence separation are introduced. Based on the review of advances in coalescence materials, the applications of coalescing separators in typical industrial oily wastewater fields are summarized. The prospects of the application and development of this technology are also discussed.

.

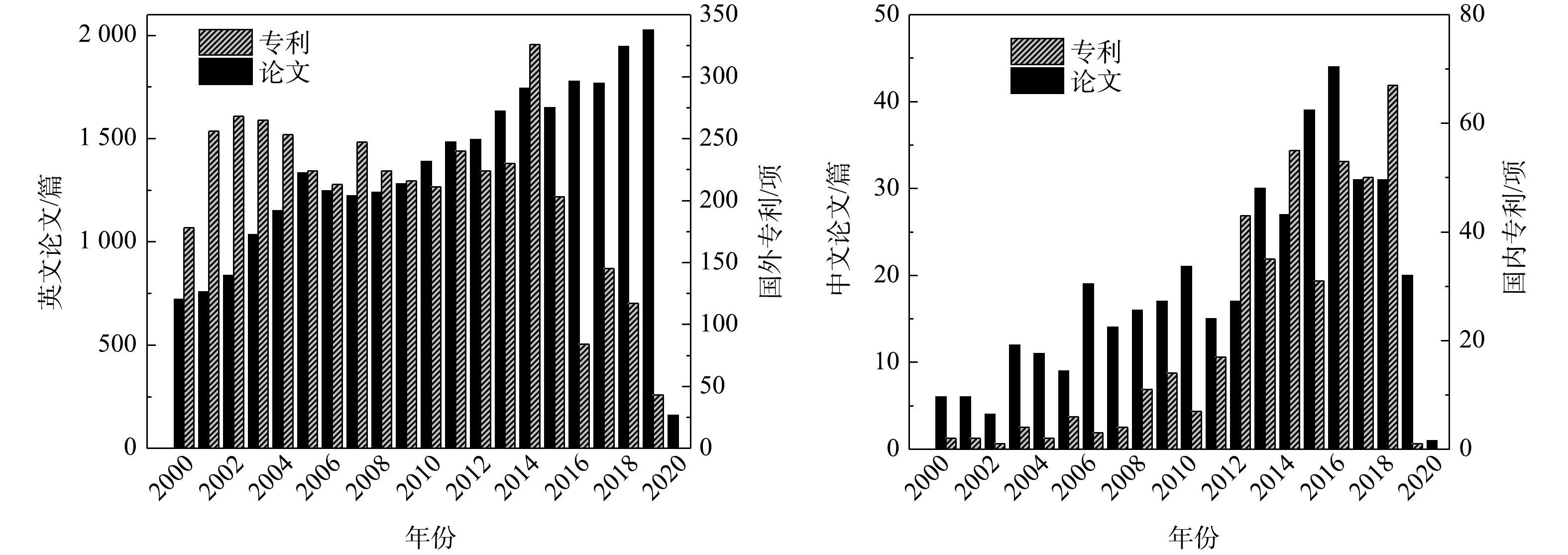

2000—2020年国内外聚结分离领域论文发表量及专利申请量(数据来源Engineering Village、佰腾网)

Numbers of theses and patents in the coalescence separation field from 2000 to 2020

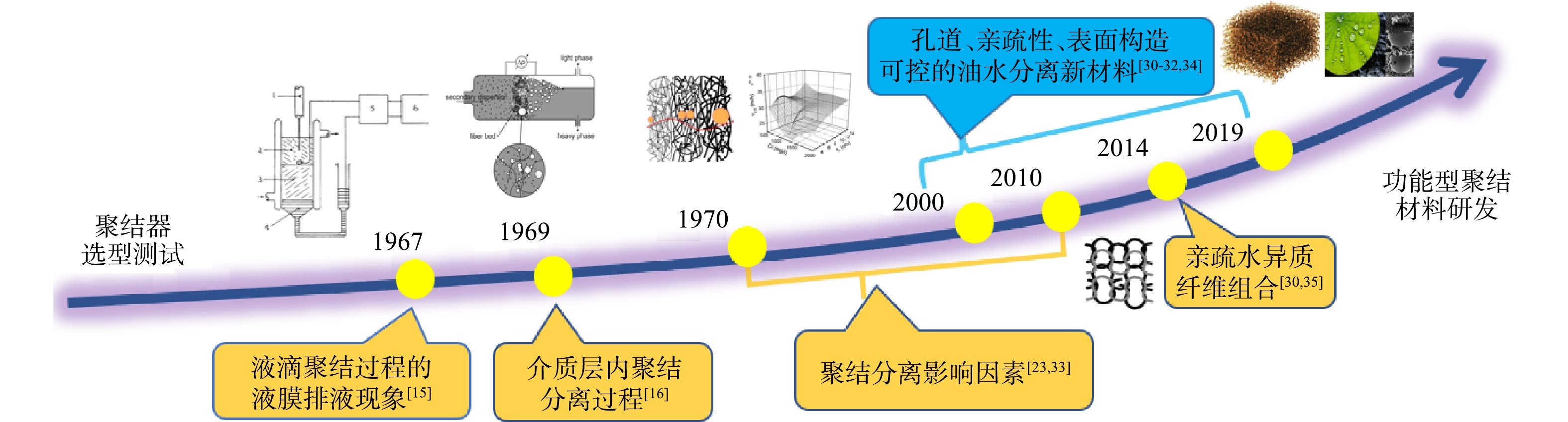

Research process of coalescence separation

Research on droplet collision and coalescence in microchannel

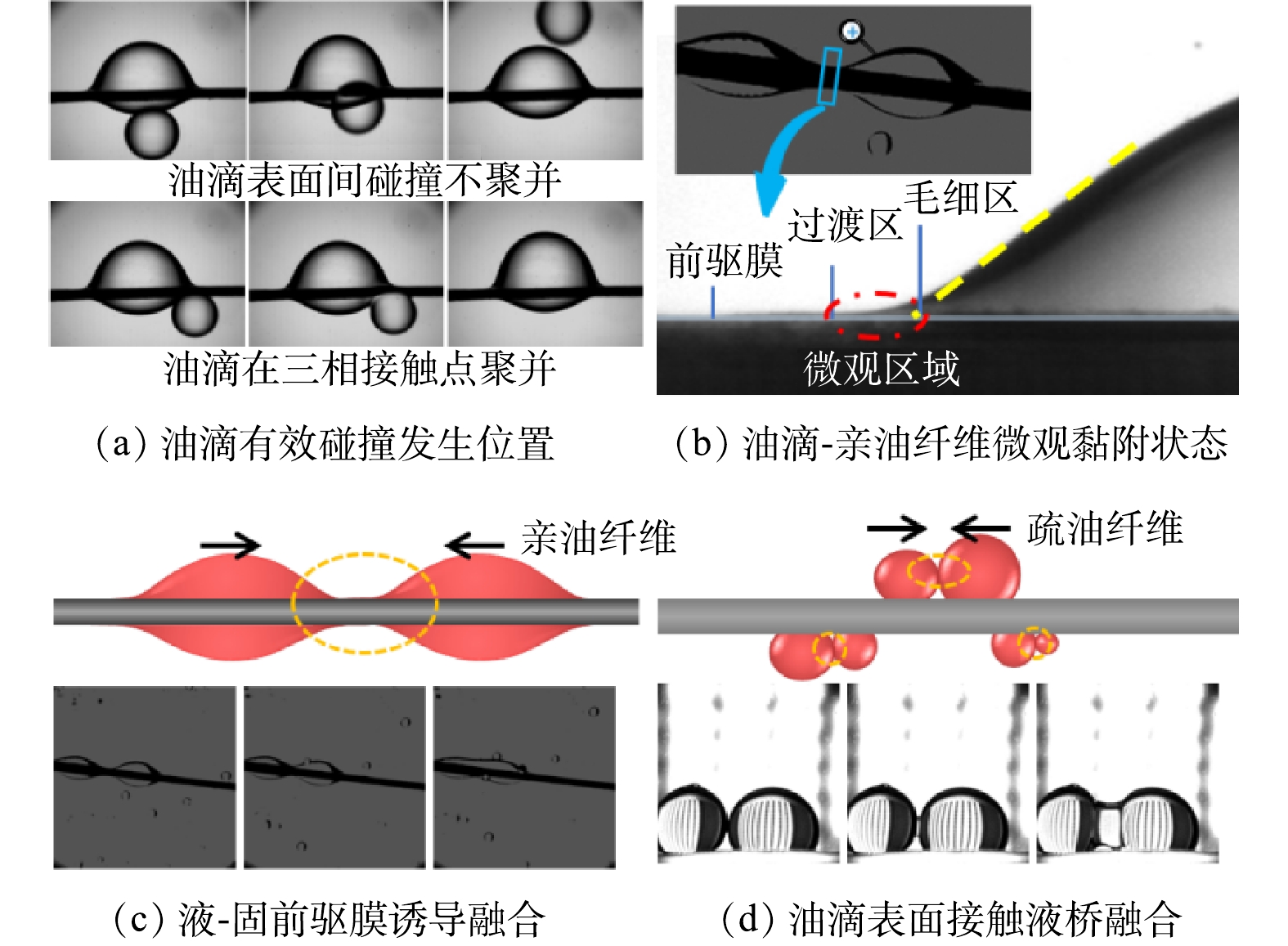

Microscopic behavior mechanism of oil droplet-medium coalescence

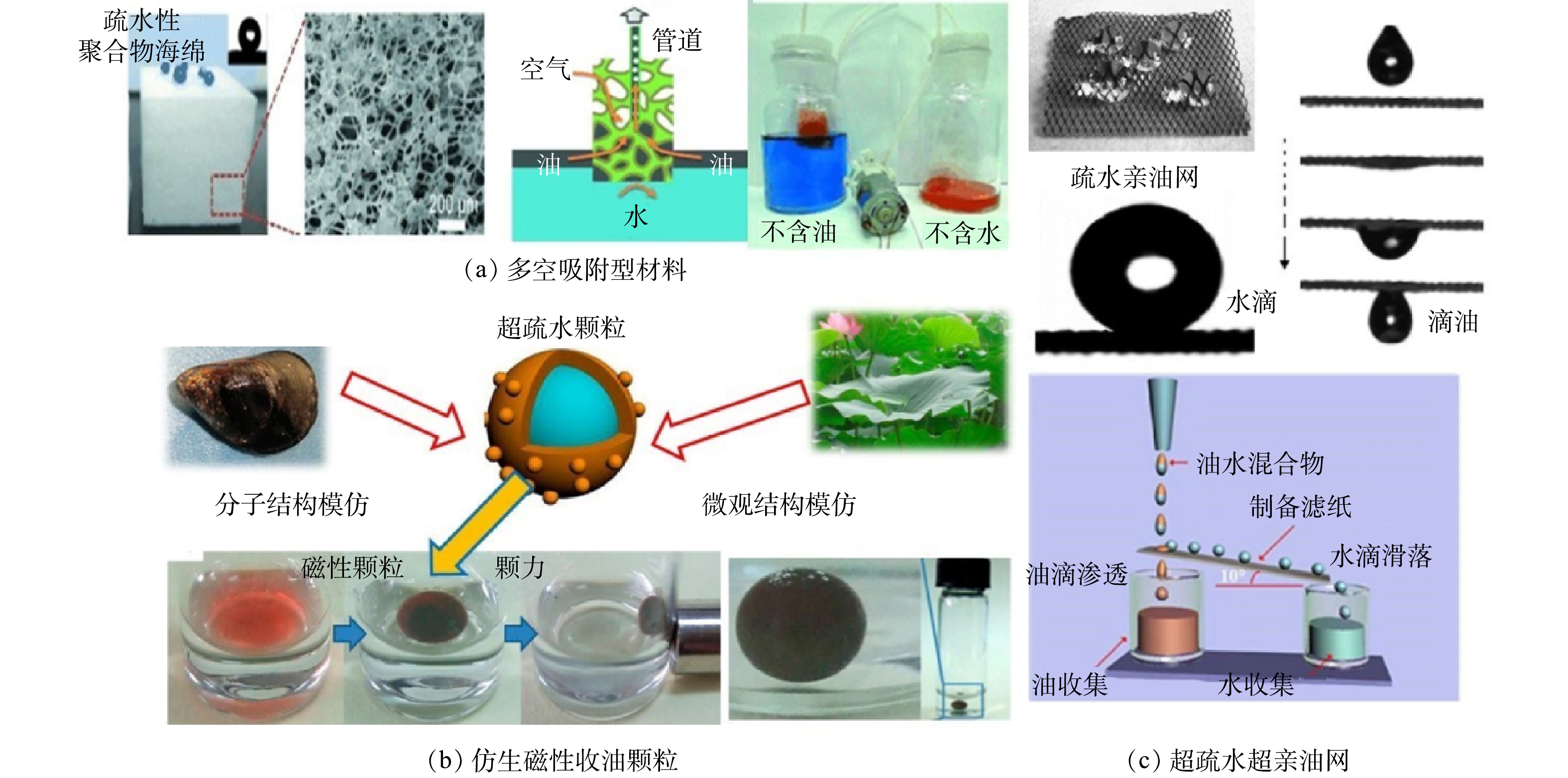

Functional new material for oil-water separation

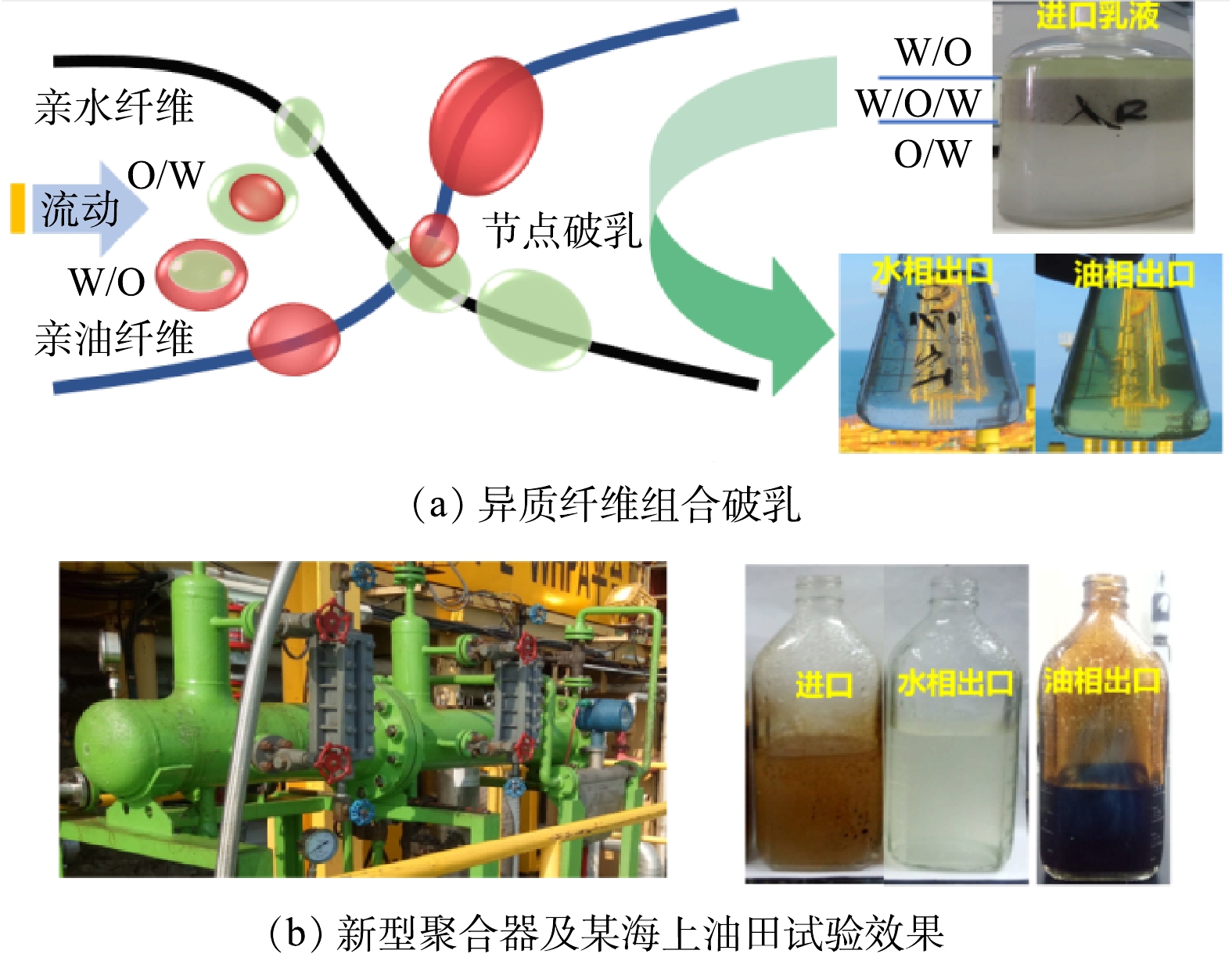

Coalescence technique combining oil-wetting and oil-phobic fibers

Plate coalescing separator

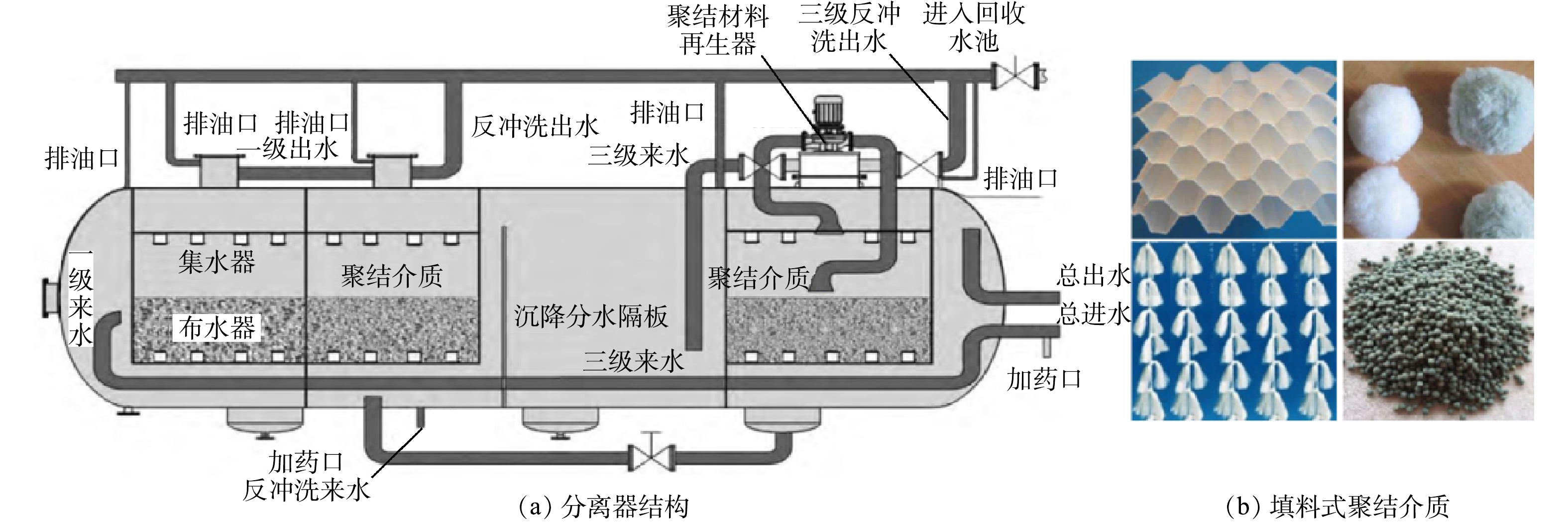

Packing medium coalescing separator

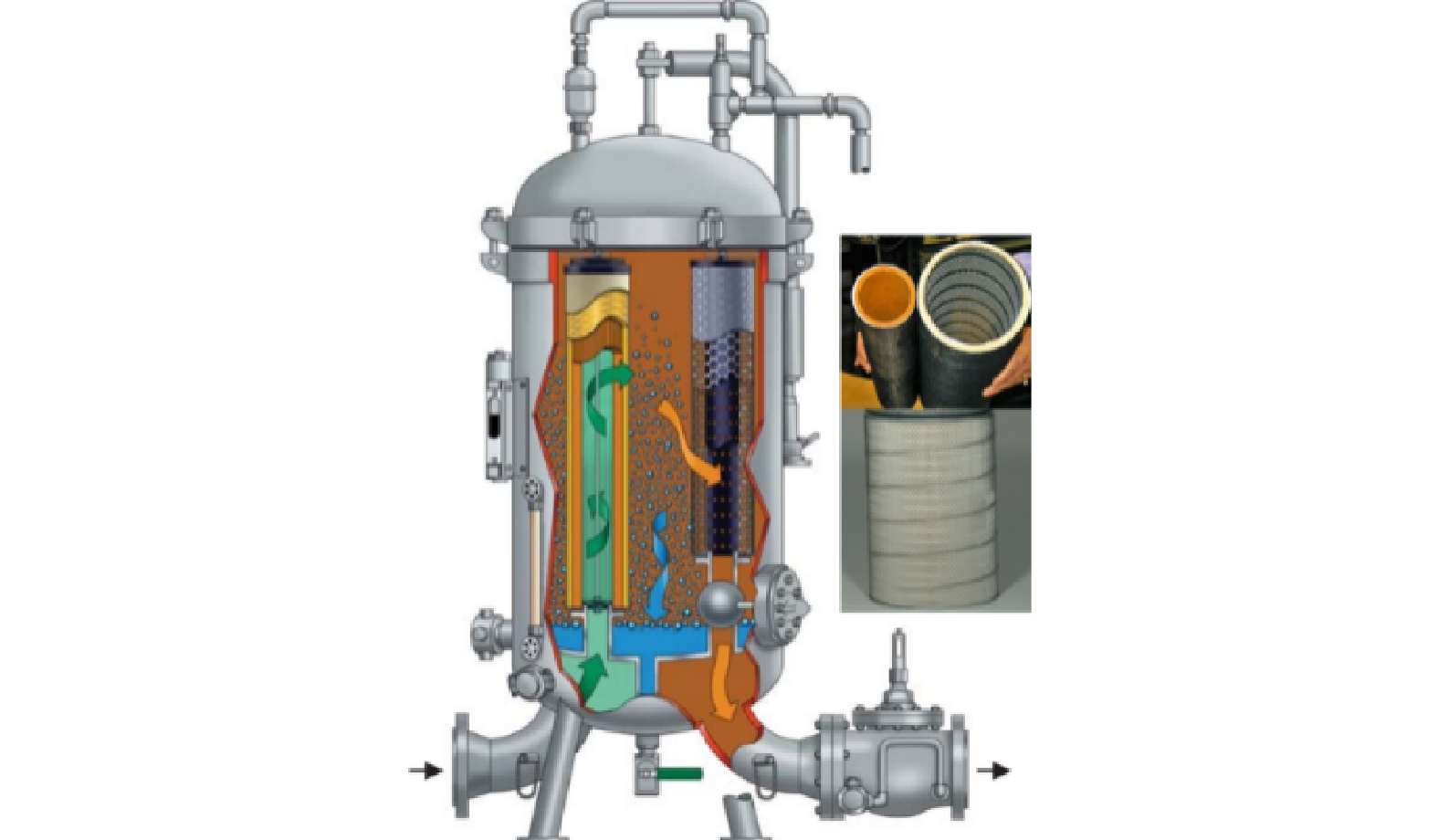

Filter element coalescing separator

| [1] | 王一同, 丁毅飞, 周卫红. 油水分离技术的研究进展[J]. 科技风, 2018(25): 38-44. |

| [2] | 杨瑞, 张翻. 含油废水处理技术进展[J]. 当代化工, 2018, 47(8): 1695-1701. doi: 10.3969/j.issn.1671-0460.2018.08.043 |

| [3] | 姚团威. 含油废水性质及其处理技术[J]. 化工设计通讯, 2018, 44(12): 214. doi: 10.3969/j.issn.1003-6490.2018.12.191 |

| [4] | 陈国华. 水体油污染治理[M]. 北京: 化学工业出版社, 2002. |

| [5] | 李寒波. 含油废水及其处理技术的研究进展[J]. 低碳世界, 2018(2): 22-23. doi: 10.3969/j.issn.2095-2066.2018.02.014 |

| [6] | 李中健. 含油废水的处理现状及发展[J]. 建筑与预算, 2018(8): 48-50. |

| [7] | 杨晓伟, 汪洋, 刘秀生, 等. 含油污水处理技术研究进展[J]. 能源化工, 2016, 37(4): 83-88. doi: 10.3969/j.issn.1006-7906.2016.04.016 |

| [8] | ZHOU H, SMITH D W. Advanced technologies in water and wastewater treatment[J]. Canadian Journal of Civil Engineering, 2001, 28(S1): 49-66. doi: 10.1139/s02-020 |

| [9] | LU H, YANG Q, XU X, et al. Effect of the mixed oleophilic fibrous coalescer geometry and the operating conditions on oily wastewater separation[J]. Chemical Engineering & Technology, 2016, 39(2): 255-262. |

| [10] | NG W J, TJAN K W. Industrial wastewater treatment[M]. London: Imperial College Press, 2006. |

| [11] | AHMADUN F A, PENDASHTEH A, ABDULLAH L C, et al. Review of technologies for oil and gas produced water treatment[J]. Journal of Hazardous Materials, 2009, 170(2/3): 530-551. |

| [12] | 王雪, 徐佳, 蒋钰烨, 等. 超滤膜处理乳化油废水的研究进展[J]. 现代化工, 2011, 31(6): 28-31. |

| [13] | 刘亚莉, 吴山东, 戚俊清, 等. 用于油水分离的聚结技术及其进展[J]. 西南石油大学学报(自然科学版), 2008, 30(1): 129-132. |

| [14] | GILLESPIE T, RIDEAL E K. The coalescence of drops at an oil-water interface[J]. Transactions of the Faraday Society, 1956, 52: 16668-16671. |

| [15] | BROWN A H, HANSON C. Drop coalescence in liquid-liquid systems[J]. Nature, 1967, 214(5083): 76-77. doi: 10.1038/214076a0 |

| [16] | HAZLETT R N. Fibrous bed coalescence of water. Steps in the coalescence process[J]. Industrial & Engineering Chemistry Fundamentals, 1969, 8(4): 625-632. |

| [17] | WASAN D T, SHAH S M, ADERANGI N, et al. Observations on the coalescence behavior of oil droplets and emulsion stability in enhanced oil recovery[J]. Society of Petroleum Engineers Journal, 1978, 18(6): 409-417. doi: 10.2118/6846-PA |

| [18] | KUZNETSOV G V, STRIZHAK P A, SHLEGEL N E. Interaction of water and suspension droplets during their collisions in a gas medium[J]. Theoretical Foundations of Chemical Engineering, 2019, 53(5): 769-780. doi: 10.1134/S0040579519050312 |

| [19] | CHRISTOPHER G F, BERGSTEIN J, END N B, et al. Coalescence and splitting of confined droplets at microfluidic junctions[J]. Lab on A Chip, 2009, 9(8): 1102-1109. doi: 10.1039/b813062k |

| [20] | JING Y J, UMEMURA A, LAW C K, et al. An experimental investigation on the collision behavior of hydrocarbon droplets[J]. Journal of Fluid Mechanics, 1992, 234: 171-190. doi: 10.1017/S0022112092000740 |

| [21] | SUBHASISH M, ELHAM D, VISHNU P, et al. Collision behavior of a smaller particle into a larger stationary droplet[J]. Advanced Powder Technology, 2015, 26(1): 280-295. doi: 10.1016/j.apt.2014.10.008 |

| [22] | SHERONY D F, KINTNER R C. Coalescence of an emulsion in a fibrous bed: Part I. Theory[J]. The Canadian Journal of Chemical Engineering, 1971, 49(3): 314-320. doi: 10.1002/cjce.5450490304 |

| [23] | SOKOLOVIC R, VULIC T, SOKOLOVIC S. Effect of bed length on steady-state coalescence of oil-in-water emulsion[J]. Separation and Purification Technology, 2007, 56(1): 79-84. doi: 10.1016/j.seppur.2007.01.028 |

| [24] | 刘亚莉. 聚结材料对油品脱水的影响[C]//中国化工学会. 2006年石油和化工行业节能技术研讨会会议论文集. 北京: 化学工业出版社, 2006: 169-172. |

| [25] | 高智芳, 刘进立, 王笃金, 等. 聚结材料油水分离性能检测方法[J]. 过滤与分离, 2016, 26(1): 6-10. doi: 10.3969/j.issn.1005-8265.2016.01.002 |

| [26] | 高嘉喜. 聚结除油装置结构参数优化及适应性研究[J]. 工业, 2015(17): 207-209. |

| [27] | 曲险峰, 倪玲英, 刘晓成, 等. 影响聚结效率因素实验研究[J]. 过滤与分离, 2009, 19(3): 14-16. doi: 10.3969/j.issn.1005-8265.2009.03.005 |

| [28] | LI Y, ZHU X, GE B, et al. Versatile fabrication of magnetic carbon fiber aerogel applied for bidirectional oil-water separation[J]. Applied Physics A, 2015, 120(3): 949-957. doi: 10.1007/s00339-015-9261-6 |

| [29] | YANG J, ZHANG Z, XU X, et al. Superhydrophilic-superoleophobic coatings[J]. Journal of Materials Chemistry, 2012, 22(7): 2834-2837. doi: 10.1039/c2jm15987b |

| [30] | GE J, SHI L A, WANG Y C, et al. Joule-heated graphene-wrapped sponge enables fast clean-up of viscous crude-oil spill[J]. Nature Nanotechnology, 2017, 12(5): 434-440. doi: 10.1038/nnano.2017.33 |

| [31] | AGARWAL S, VON ARNIM V, STEGMAIER T, et al. Effect of fibrous coalescer geometry and operating conditions on emulsion separation[J]. Industrial & Engineering Chemistry Research, 2013, 52(36): 13164-13170. |

| [32] | SHERONY D F, KINTNER R C. Coalescence of an emulsion in a fibrous bed: Part II. Experimental[J]. The Canadian Journal of Chemical Engineering, 1971, 49(3): 321-325. doi: 10.1002/cjce.5450490305 |

| [33] | SOKOLOVIC R S, SOKOLOVIC S, SEVIC S. Oily water treatment using a new steady-state fiber-bed coalescer[J]. Journal of Hazardous Materials, 2009, 162(1): 410-415. doi: 10.1016/j.jhazmat.2008.05.054 |

| [34] | HAN Y, HE L, LUO X, et al. A review of the recent advances in design of corrugated plate packs applied for oil-water separation[J]. Journal of Industrial and Engineering Chemistry, 2017, 53: 37-50. |

| [35] | 杨强, 许萧, 卢浩, 等. 一种适用于油水深度分离的Ω型纤维编织方法: ZL201410211201.6[P]. 2014-07-30. |

| [36] | HAZLETT R N. An examination of the steps involved in the separation of water from fuel in a fibrous bed[C]. San Antonio, Texas: Jet Fuel Quality Symposium, 1968: 22-24. |

| [37] | 赵亚溥. 表面与界面物理力学[J]. 北京: 科学出版社, 2012. |

| [38] | KRISHNAN K, LOTH E. Effects of gas and droplet characteristics on drop-drop collision outcome regimes[J]. International Journal of Multiphase Flow, 2015, 77: 171-186. doi: 10.1016/j.ijmultiphaseflow.2015.08.003 |

| [39] | QIAN J, LAW C K. Regimes of coalescence and separation in droplet collision[J]. Journal of Fluid Mechanics, 1997, 331: 59-80. doi: 10.1017/S0022112096003722 |

| [40] | ALMOHAMMED N, BREUER M. Towards a deterministic composite collision outcome model for surface-tension dominated droplets[J]. International Journal of Multiphase Flow, 2019, 110: 1-17. doi: 10.1016/j.ijmultiphaseflow.2018.08.007 |

| [41] | SHEN F, YI L I, LIU Z M, et al. Advances in micro-droplets coalescence using microfluidics[J]. Chinese Journal of Analytical Chemistry, 2015, 43(12): 1942-1954. doi: 10.1016/S1872-2040(15)60886-6 |

| [42] | GUNES D Z, CLAIN X, BRETON O, et al. Avalanches of coalescence events and local extensional flows-stabilisation or destabilisation due to surfactant[J]. Journal of Colloid & Interface Science, 2010, 343(1): 79-86. |

| [43] | BARET J C, JEAN C. Surfactants in droplet-based microfluidics[J]. Lab on A Chip, 2012, 12(3): 422-433. doi: 10.1039/C1LC20582J |

| [44] | WEHELIYE H W, DONG T, ANGELI P, et al. On the effect of surfactants on drop coalescence at liquid/liquid interfaces[J]. Chemical Engineering Science, 2017, 161: 215-227. doi: 10.1016/j.ces.2016.12.009 |

| [45] | STONE H A. Engineering flows in small devices: Microfluidics toward a lab-on-a-chip[J]. Annual Review of Fluid Mechanics, 2004, 36: 381-411. |

| [46] | WANG K, LU Y C, TOSTADO C P, et al. Coalescences of microdroplets at a cross-shaped microchannel junction without strictly synchronism control[J]. Chemical Engineering Journal, 2013, 227: 90-96. doi: 10.1016/j.cej.2012.09.060 |

| [47] | WANG X, LIU Z M, PANG Y. Collision characteristics of droplet pairs with the presence of arriving distance differences[J]. Journal of Industrial & Engineering Chemistry, 2019, 69: 225-232. |

| [48] | WANG K, LU Y, YANG L, et al. Microdroplet coalescences at microchannel junctions with different collision angles[J]. AIChE Journal, 2013, 59(2): 643-649. doi: 10.1002/aic.13825 |

| [49] | DENG N N, SUN S X, WANG W, et al. A novel surgery-like strategy for droplet coalescence in microchannels[J]. Lab on A Chip, 2013, 13(18): 3653-3657. doi: 10.1039/c3lc50533b |

| [50] | LU H, PAN Z C, WANG H L, et al. Fiber coalescence treatment of oily wastewater: a new theory and application[J]. Journal of Hazardous Materials, 2021, 412: 125188. |

| [51] | 马少华. 基于聚结技术的油水分离效果研究[D]. 天津: 天津大学, 2013. |

| [52] | BANSAL S, ARNIM V V, STEGMAIER T, et al. Effect of fibrous filter properties on the oil-in-water-emulsion separation and filtration performance[J]. Journal of Hazardous Materials, 2011, 190(1/2/3): 45-50. |

| [53] | MAGIERA R, BLASS E. Separation of liquid-liquid dispersion by flow through fibre beds[J]. Filtration & Separation, 1997, 34(4): 369-376. |

| [54] | SAREEN S S, ROSE P M, GUDESEN R C, et al. Coalescence in fibrous beds[J]. AIChE Journal, 1966, 12(6): 1045-1050. doi: 10.1002/aic.690120603 |

| [55] | LI J Q, GU Y G. Coalescence of oil-in-water emulsions in fibrous and granular beds[J]. Separation and Purification Technology, 2005, 42(1): 1-13. |

| [56] | OTHMAN F M, FAHIM M A, JEFFREYS G V, et al. Prediction of predominant mechanisms in the separation of secondary dispersions in a fibrous bed[J]. Journal of Dispersion Science and Technology, 1988, 9(2): 91-113. doi: 10.1080/01932698808943979 |

| [57] | SHIN C, CHASE G G. Water-in-oil coalescence in micro-nanofiber composite filters[J]. AIChE Journal, 2004, 50(2): 343-350. doi: 10.1002/aic.10031 |

| [58] | SOKOLOVIC R M S, SOKOLOVIC S M, DOKOVIC B D. Effect of working conditions on bed coalescence of an oil-in-water emulsion using a polyurethane foam bed[J]. Industrial & Engineering Chemistry Research, 1997, 36(11): 4949-4953. |

| [59] | SOKOLOVIC R S, RADMILA M, SOKOLOVIC S M, et al. Effect of fluid flow orientation on the coalescence of oil droplets in steady-state bed coalescers[J]. Industrial & Engineering Chemistry Research, 2006, 45(11): 3891-3895. |

| [60] | SOKOLOVIC R M S, GOVEDARICA D D, SOKOLOVIC D S. Separation of oil-in-water emulsion using two coalescers of different geometry[J]. Journal of Hazardous Materials, 2010, 175(1/2/3): 1001-1006. |

| [61] | 王志华, 柏晔, 娄玉华, 等. 二元复合驱采出液乳化行为及破乳影响因素[J]. 石油化工高等学校学报, 2018, 31(6): 33-40. doi: 10.3969/j.issn.1006-396X.2018.06.006 |

| [62] | SHIN C, CHASE G G. The effect of wettability on drop attachment to glass rods[J]. Journal of Colloid and Interface Science, 2004, 272(1): 186-190. doi: 10.1016/j.jcis.2003.10.002 |

| [63] | BASU S. A Study on effect of wetting on mechanism of coalescence in a model coalescer[J]. Journal of Colloid & Interface Science, 1993, 159(1): 68-76. |

| [64] | LIU L, HOU L, TAN W, et al. A visible coalescence of droplets on hydrophobic and hydrophilic fibers in water-in-oil emulsion[J]. Journal of Dispersion Science and Technology, 2017, 38(12): 1-7. |

| [65] | AGARWAL S, ARNIM V V, STEGMAIER T, et al. Role of surface wettability and roughness in emulsion separation[J]. Separation and Purification Technology, 2013, 107: 19-25. doi: 10.1016/j.seppur.2013.01.001 |

| [66] | 杨玉洁, 陈雯雯, 张倩, 等. 聚结技术及其乳化油水分离性能[J]. 化工进展, 2019, 38(S1): 10-18. |

| [67] | WAHI R, CHUAH L A, CHOONG T S Y, et al. Oil removal from aqueous state by natural fibrous sorbent: An overview[J]. Separation and Purification Technology, 2013, 113: 51-63. doi: 10.1016/j.seppur.2013.04.015 |

| [68] | LIU M M, LI J, HOU Y Y, et al. Inorganic adhesives for robust superwetting surfaces[J]. ACS Nano, 2017, 11(1): 1113-1119. doi: 10.1021/acsnano.6b08348 |

| [69] | JIANG L, TANG Z G, PARK-LEE K J, et al. Fabrication of non-fluorinated hydrophilic-oleophobic stainless steel mesh for oil-water separation[J]. Separation and Purification Technology, 2017, 184: 394-403. doi: 10.1016/j.seppur.2017.05.021 |

| [70] | ZHU X, FENG S, ZHAO S, et al. Perfluorinated superhydrophobic and oleophobic SiO2@PTFE nanofiber membrane with hierarchical nanostructures for oily fume purification[J]. Journal of Membrane Science, 2020, 594: 117473. doi: 10.1016/j.memsci.2019.117473 |

| [71] | YONG J L, FANG Y, CHEN F, et al. Femtosecond laser ablated durable superhydrophobic PTFE films with microthough-holes for oil/water separation: Separating oil from water and corrosive solutions[J]. Applied Surface Science, 2016, 389: 1145-1155. |

| [72] | PATEL S U, CHASE G G. Separation of water droplets from water-in-diesel dispersion using superhydrophobic polypropylene fibrous membranes[J]. Separation and Purification Technology, 2014, 126: 62-68. |

| [73] | LANGDON W M, WASAN D T, NAIK P P. Separation of oil dispersions from water by fibrous bed coalescence[J]. Environmental Science & Technology, 1972, 6(10): 905-910. |

| [74] | 张鹏飞, 汪九山, 姚芳莲. 复合聚丙烯板在油水分离中的应用[J]. 中国塑料, 2003(4): 60-62. |

| [75] | WEI C, DAI F, LIN L, et al. Simplified and robust adhesive-free superhydrophobic SiO2 -decorated PVDF membranes for efficient oil/water separation[J]. Journal of Membrane Science, 2018, 555: 220-228. doi: 10.1016/j.memsci.2018.03.058 |

| [76] | JI F, LI C L, DONG X G, et al. Separation of oil from oily wastewater by sorption and coalescence technique using ethanol grafted polyacrylonitrile[J]. Journal of Hazardous Materials, 2009, 164(2/3): 1346-1351. |

| [77] | HU D, LI X Y, I L, et al. Designing high-caliber nonwoven filter mats for coalescence filtration of oil/water emulsions[J]. Separation and Purification Technology, 2015, 149: 65-73. doi: 10.1016/j.seppur.2015.05.014 |

| [78] | 胡志龙, 孙寒雪, 魏慧娟, 等. 多孔材料在去除污水中重金属离子方面的研究进展[J]. 化工新型材料, 2019, 47(7): 46-49. |

| [79] | ZHANG L, WU J J, WANG Y X, et al. Combination of bioinspiration: A general route to superhydrophobic particles[J]. Journal of the American Chemical Society, 2012, 134(24): 9879-9881. doi: 10.1021/ja303037j |

| [80] | PAN Q M, WANG M, WANG H B. Separating small amount of water and hydrophobic solvents by novel superhydrophobic copper meshes[J]. Applied Surface Science, 2008, 254(18): 6002-6006. doi: 10.1016/j.apsusc.2008.03.034 |

| [81] | 杨强, 王朝阳, 卢浩, 等. 一种适用于油水分离的X型纤维编织方法: ZL201410211202.0[P]. 2014-07-30. |

| [82] | 杨强, 许萧, 卢浩, 等. 一种对含低浓度污油的污水进行深度除油的方法及装置: ZL201410210930. X[P]. 2015-05-06. |

| [83] | 孙盖南, 刘懿谦, 杨强, 等. 新型纤维聚结污水除油技术实验及应用研究[J]. 水处理技术, 2019, 45(9): 110-114. |

| [84] | 刘懿谦. 海上油气田平台新型生产水高效除油技术的应用研究[C]//中国环境科学学会. 2018中国环境科学学会科学技术年会论文集(第一卷), 合肥, 2018: 562-567. |

| [85] | 郑陵, 杜英生. 波纹板聚结法油水分离技术[J]. 油田地面工程, 1994(2): 1-3. |

| [86] | 王敏. 一种波纹板聚结油水分离器的研制[D]. 武汉: 华中科技大学, 2004. |

| [87] | 张鹏飞, 陈燕杰, 高晓凡. 新型复合聚结板式油水分离器[J]. 化工机械, 2003(6): 329-342. doi: 10.3969/j.issn.0254-6094.2003.06.003 |

| [88] | 张悦. 航空煤油波纹板聚结脱水实验研究及两相流动数值分析[D]. 青岛: 中国石油大学(华东), 2016. |

| [89] | 吴年芬. 多孔陶瓷滤料的表面改性及聚结过滤处理模拟油田采出水[D]. 湘潭: 湖南科技大学, 2013. |

| [90] | 韩国勇. 横向流聚结除油器的改造与应用[J]. 工业用水与废水, 2015, 46(6): 42-45. doi: 10.3969/j.issn.1009-2455.2015.06.014 |

| [91] | 刘丽艳, 侯立飞, 谭蔚, 等. 油水乳状液中水滴在疏水纤维丝上的聚结实验研究[J]. 天津大学学报(自然科学与工程技术版), 2018, 51(3): 271-277. |

| [92] | 潘嘉芬, 马艳飞, 李梦红. 拜耳法赤泥质陶粒滤料去除水中溶解油的研究[J]. 有色金属(冶炼部分), 2013(6): 58-61. |

| [93] | KULKARNI P S, PATEL S U, CHASE G G. Layered hydrophilic/hydrophobic fiber media for water-in-oil coalescence[J]. Separation and Purification Technology, 2012, 85: 157-164. doi: 10.1016/j.seppur.2011.10.004 |

| [94] | KULKARNI P S, PATEL S U, PATEL S U, et al. Coalescence filtration performance of blended microglass and electrospun polypropylene fiber filter media[J]. Separation and Purification Technology, 2014, 124: 1-8. doi: 10.1016/j.seppur.2013.12.014 |

| [95] | DANIEL A. Studies of liquid-liquid separation in fibre coalescer[D]. Finland: Lappeenranta University of Technology, 2008. |

| [96] | IRWIN M H. Handbook of Nonwoven Filter Media[M]. Oxford: Butterworth-Heinemann, 2016. |

| [97] | 陈家庆, 韩旭, 梁存珍, 等. 海上油田含油污水旋流气浮一体化处理设备及其应用[J]. 环境工程学报, 2012, 6(1): 87-93. |

| [98] | LU H, LIU Y Q, CAI J B, et al. Treatment of offshore oily produced water: Research and application of a novel fibrous coalescence technique[J]. Journal of Petroleum Science and Engineering, 2019, 178: 602-608. doi: 10.1016/j.petrol.2019.03.025 |

| [99] | 王家, 李五星. 电脱盐装置污水含油量超标原因分析及解决措施[J]. 炼油与化工, 2017, 28(1): 14-16. doi: 10.3969/j.issn.1671-4962.2017.01.005 |

| [100] | 谢鹏波, 徐志达. 广州石化延迟焦化含硫污水的处理技术探讨[J]. 炼油技术与工程, 2017, 47(7): 54-57. doi: 10.3969/j.issn.1002-106X.2017.07.013 |

| [101] | 卢浩, 杨强, 刘森, 等. 电脱盐污水模块化聚结除油中试研究[J]. 工业水处理, 2016, 36(2): 36-39. doi: 10.11894/1005-829x.2016.36(2).036 |

| [102] | 侯继承, 卢浩, 刘健. 延迟焦化含硫污水高效除油技术的工业应用[J]. 石油炼制与化工, 2018, 49(8): 94-97. doi: 10.3969/j.issn.1005-2399.2018.08.020 |

| [103] | 庞书龙. 油水分离技术在甲醇制烯烃装置的运用探讨[J]. 化工管理, 2016, 27(9): 80. doi: 10.3969/j.issn.1008-4800.2016.09.069 |

| [104] | 侯宝元, 孙保全. 油水分离技术在甲醇制烯烃装置的应用[J]. 山东化工, 2012, 41(9): 34-37. doi: 10.3969/j.issn.1008-021X.2012.09.011 |

| [105] | 邢爱华, 刘斌, 张锐, 等. 甲醇制烯烃工艺废水处理技术研究进展[J]. 现代化工, 2013, 33(9): 17-21. doi: 10.3969/j.issn.0253-4320.2013.09.005 |

| [106] | 乔丽丽, 耿翠玉, 乔瑞平, 等. 煤气化废水处理方法研究进展[J]. 煤炭加工与综合利用, 2015(2): 18-27. |

| [107] | 吴莉娜, 史枭, 柳婷, 等. 煤化工污水特性和处理技术研究[J]. 科学技术与工程, 2015, 15(9): 136-141. doi: 10.3969/j.issn.1671-1815.2015.09.023 |

| [108] | 许海梁, 熊德琪, 殷佩海. 船舶油污水处理技术进展[J]. 交通环保, 2000(3): 5-9. |

| [109] | 龚帆, 刘霞, 顾人吉. 一种组合工艺的船舶油污水处理技术[J]. 上海船舶运输科学研究所学报, 2019, 42(3): 80-84. doi: 10.3969/j.issn.1674-5949.2019.03.014 |

| [110] | 周培德. 谈谈船舶油污水处理[J]. 航海, 1995(6): 40. |

| [111] | 李国祥, 许乐平, 尹衍升. 船舶含油污水处理新技术探讨[J]. 中国水运, 2012, 12(4): 123-124. |

| [112] | 关卫省. 含油污水生化法处理技术[M]. 西安: 陕西科学技术出版社, 2011. |

| [113] | 匡少平, 吴信荣. 含油污泥的无害化处理与资源化利用[M]. 北京: 化学工业出版社, 2009. |

| [114] | 丁铁峰. 冷轧废水深度处理与其回用探讨[J]. 科技风, 2018(20): 126. |

| [115] | 尹婷婷, 殷玫婕, 侯红娟, 等. 宝山钢铁股份有限公司. 一种用于冶金乳化液废水脱油的改性聚四氟乙烯复合聚结材料的制备方法: CN201710050813.5[P]. 2018-07-27. |

| [116] | 杨硕芳. 国内机械工业含油废水的治理概况[J]. 工业水处理, 1986, 6(5): 3-7. doi: 10.11894/1005-829x.1986.6(5).3 |

| [117] | 张嵩. 机械加工含油废水的中水回用工程[J]. 山西建筑, 2010, 36(25): 174-175. doi: 10.3969/j.issn.1009-6825.2010.25.109 |

下载:

下载:

点击查看大图

点击查看大图