, 张影, 魏振雄, 满婷

, 张影, 魏振雄, 满婷 东北大学 材料科学与工程学院, 辽宁 沈阳 110819

收稿日期:2021-04-22

基金项目:国家自然科学基金资助项目(51874087,52011530020)。

作者简介:祖国胤(1977-),男,黑龙江齐齐哈尔人,东北大学教授,博士生导师。

摘要:将多层纯铁和纯铝薄板交替叠放, 采用“热轧复合—冷轧减薄—合金化热处理”工艺流程制备了Fe-Al金属/金属间化合物微叠层复合材料(Fe-Al MIL), 研究了合金化温度对该复合材料微观组织、相组成、相变及力学性能的影响.结果表明: 所制备的Fe-Al微叠复合材料Fe/Al界面结合状态良好; 随合金化温度的升高, 化合物层厚度随之增加, 当温度低于Fe-Al固-半固态反应温度655 ℃时, Fe2Al5和FeAl是化合物层的主要物相, 而高于655 ℃时, 则会在化合物层和Fe金属界面处出现少量交替分布的FeAl3和Fe3Al; DSC曲线上呈现出~559, ~571和~667 ℃三个放热峰, 分别代表FeAl3, Fe2Al5和FeAl的相转变; 固-固和固-液合金化后得到的Fe-Al MIL力学性能较差, 均易发生分层断裂现象, 而固-半固态合金化热处理后其力学性能最佳.

关键词:微叠层复合材料热轧复合冷轧减薄合金化界面

Preparation and Interface Characterization of Fe-Al Micro-laminated Composites

ZU Guo-yin

, ZHANG Ying, WEI Zhen-xiong, MAN Ting

, ZHANG Ying, WEI Zhen-xiong, MAN Ting School of Materials Science & Engineering, Northeastern University, Shenyang 110819, China

Corresponding author: ZU Guo-yin, E-mail: zugy@smm.neu.edu.cn.

Abstract: Layers of pure iron and pure aluminum sheets were alternately stacked, and the Fe-Al metal-intermetallic-laminate(MIL)composites were prepared by the process of hot-rolling compound, cold-rolling reduction and alloying treatment. The effects of alloying temperature on the microstructure, phase composition, phase transformation, and mechanical properties of the Fe-Al MIL composite were investigated. The results show that the prepared Fe-Al MIL composite has a good Fe/Al interface bonding state. As the alloying temperature increases, the thickness of the compound layer increases. When the temperature is lower than the Fe-Al solid/semi-solid reaction temperature of 655 ℃, Fe2Al5 and FeAl are the main phases in the compound layers. When the temperature is above 655 ℃, a small amount of FeAl3 and Fe3Al appear alternately at the interface between the compound layer and the Fe matrix.The DSC curve shows there are three exothermic peaks of ~559, ~571 and ~667 ℃, which represent the phase transitions of FeAl3, Fe2Al5, and FeAl, respectively. The mechanical properties of the Fe-Al MIL composites obtained after solid-solid and solid-liquid alloying are poor, and both are prone to delamination fracture. The best performance of Fe-Al MIL composite can be achieved after the solid/semi-solid alloying treatment.

Key words: micro-laminated compositehot-rolling compoundcold-rolling reductionalloyinginterface

Fe-Al金属间化合物表现出较高的比强度和中温强度, 具有反常的屈服强度和温度关系, 并且其原材料价格低廉, 被认为是介于高温合金与陶瓷之间的一类新型高温结构材料[1-3].Fe3Al, FeAl等金属间化合物原子间排列长程有序、结合力强, 兼有金属键和共价键的特征, 因而具有一些特殊的物理、化学和力学性能, 如优良的高温结构性质和抗硫化腐蚀性等[4-6].然而, Fe-Al金属间化合物多存在室温脆性、成形性能差等突出问题, 严重制约了这类材料的工程化应用.

均匀微细的组织结构以及添加适量的合金元素已被证明是改善其室温脆性及提高力学性能的有效方法[7].Clegg等[8]在1990年首次将“仿生叠层复合”的概念应用于复合材料中, 创造性地制备出了SiC/C微叠层复合材料.自20世纪90年代起, 将微叠层复合的构思逐渐推广到具有脆性金属化合物的金属体系中, 并最早制备出Ti/Al3Ti微叠层复合材料[9-10].近年来对金属/金属间化合物层状复合材料的研究较多, 制备方法有爆炸焊接法、热等静压法、轧制法等, 且研究内容集中在原始金属箔材的分层厚度比、化合物相形成的热力学与动力学、组织与性能、原位裂纹演变观察与断裂韧性等方面[11-13].

上述为Fe-Al金属/金属间化合物微叠层复合材料的制备提供了新的思路, 将Fe-Al金属间化合物层作为基体, 将Fe金属层作为中间夹层来减小材料的力学性能对原始裂纹缺陷的依赖性[14], 进而从根本上解决Fe-Al金属/金属间化合物微叠层复合材料(Fe-Al metal-intermetallic-laminate, Fe-Al MIL)难以成形的问题.与一般强韧化手段以牺牲材料的部分强度来换取较高韧性不同, 微叠层复合设计使得在外载荷作用下萌生的裂纹密度及裂纹扩展路径大幅增加, 可使材料的强度和韧性同时得到提高[15].目前, ****们已采用不同合成方法合成了Ti/Al[16], Ni/Al[17], Fe/Al[2]等体系的叠层复合材料, 这些研究工作中基本上是基于热等静压成形技术, 而对采用轧制技术及合金化热处理工艺所制备的Fe-Al MIL界面情况研究较少.此外, Fe-Al系金属间化合物相的类型较多, 脆性也随着铝含量的增加而增大, 进而影响Fe-Al MIL的使用性能[3].目前, 对不同热处理制度下Fe-Al MIL界面区域的化合物形成、种类、分布规律以及力学性能尚不明确.

综上, 本文开发了一种新型Fe-Al MIL的近净成形制备技术, 其工艺流程为“热轧复合—冷轧减薄—合金化热处理”.研究了不同合金化温度条件下铁/铝界面金属间化合物的形成、种类、分布以及力学性能等与合金化温度间的关系, 采用扫描电镜(SEM)、场发射电子探针(EPMA)、能谱仪(EDS)、X射线衍射仪(XRD)和同步热分析仪(DSC)等对界面进行了表征分析.研究结果为Fe-Al MIL的开发与制备提供了理论基础.

1 实验材料及方法1.1 原料及制备过程实验所用材料为DT4电工纯铁薄板和1060纯铝薄板, 纯铁薄板的尺寸规格为200 mm×40 mm×1 mm, 高纯铝薄板的尺寸规格为200 mm×40 mm×0.3 mm.纯铁薄板与纯铝薄板的化学成分如表1所示.

表 1(Table 1)

| 表 1 纯铁薄板/纯铝薄板的化学成分(质量分数) Table 1 Chemical composition of pure iron foil/pure aluminum foil(mass fraction) ?? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Fe-Al MIL的制备工艺路线为“表面预处理—热轧复合—冷轧减薄—合金化热处理”.首先对纯铁薄板和纯铝薄板表面进行预处理, 具体步骤为: 纯铁薄板与纯铝薄板先用丙酮浸泡5 min, 去除表面油脂及脏污; 然后将纯铁薄板与纯铝薄板分别采用600#和800#砂纸沿轧制方向进行打磨,使其表面具有一定的粗糙度; 再用10% NaOH溶液将铁薄板和铝薄板碱洗5 min, 冷水冲洗;最后将箔材置于无水乙醇中利用超声波清洗10min,取出后用吹风机快速吹干.将经过预处理之后纯铁薄板(共4层)和纯铝薄板(共3层)交替层叠, 叠放方式如图1所示.

图 1(Fig. 1)

| 图 1 原材料叠放方式示意图Fig.1 Schematic diagram of raw material stacking method |

将叠放好后的实验材料用厚度为0.01 mm的纯铝薄板进行包裹, 其一方面是为了减少原材料在加热保温过程的氧化, 另一方面是为之后的热轧送料起到初步的固定作用.为了确保层间平直度, 实验中采用两道次热轧, 两道次热轧温度均为420 ℃, 保温时间为20 min.第一道次热轧压下率为35 %, 轧制后厚度为3.20 mm; 第二道次热轧压下率为30 %, 轧制后厚度为2.24 mm, 两道次总压下率为55 %.实验材料在经过热轧后进行中间退火工艺, 其目的是消除工件形变硬化效应, 改良加工成形性能, 便于后续工序的进行.之后采用冷轧减薄工艺, 冷轧可使金属组织破碎、晶粒拉长, 这对轧后合金化热处理过程中界面形核、再结晶和晶粒细化会产生有益的作用.本文参考ARB累积叠轧工艺的技术特点, 采用多道次、小压下率的冷轧减薄工艺, 将每道次的压下率控制在12%以内, 以期保持板间协调变形, 获得均匀细化的晶粒.冷轧总压下率为77.3%, 冷轧后板厚为0.5 mm.然后进行合金化热处理, 其工艺制度为: 580, 600, 620, 640, 655, 670 ℃, 保温2 h.

1.2 测量及表征借助OLYMPUS-DSX500倒置式光学显微镜(OM)测量合金化热处理后Fe-Al金属间化合物层的厚度.由于界面金属间化合物层厚度存在波动, 所以需测量金属间化合物层的面积和长度, 并计算金属间化合物层的平均厚度.

借助德国蔡司JXA-8530F型场发射电子探针(EPMA)及能谱仪(EDS)对Fe-Al冷轧后复合材料和合金化热处理后金属间化合物基叠层复合材料的界面结合区域进行点分析、线分析及面分析.利用X Pero Pro型多晶X射线衍射仪(XRD)分析剥离后金属间化合物层的物相组成.采用STA449F3型同步热分析仪(DSC)进行差热分析, 研究合金化热处理过程中Fe-Al金属间化合物的相变过程.

1.3 力学性能测试为分析不同合金化热处理后所获得Fe-Al MIL的强度和塑性参数, 采用INSTRON5969型电子万能试验机进行了相应的室温拉伸试验, 拉伸试样尺寸严格遵循GB/T228—2002的要求.

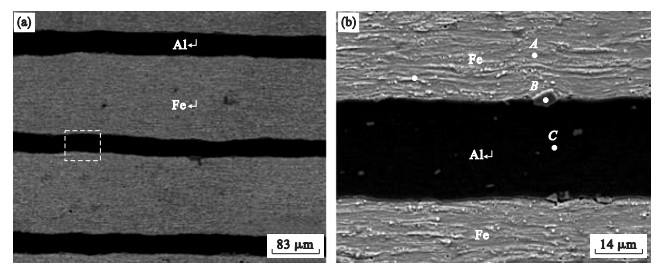

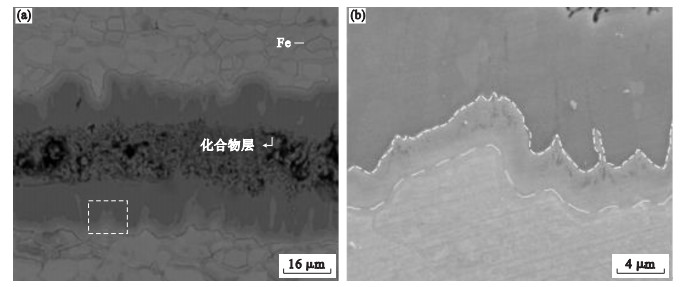

2 结果与分析2.1 Fe-Al微叠层复合材料界面分析图 2展示了经“热轧复合—冷轧减薄”工艺制得的Fe-Al微叠层复合板的SEM形貌.由图 2可以看出, 两组元层间平直度良好, 复合界面紧密结合, 未发生界面开裂现象.由局部放大图(图 2b)可以发现, 在纯铁层与纯铝层之间的界面处出现了细小的颗粒相和较薄的深灰色区域, 此区域可能为受热轧加热及中间退火的作用而产生的金属间化合物, 随后进行了EDS点、线扫描分析.图2b中从上到下A, B, C的EDS分析结果如表 2所示, 由原子数分数可知, B处产生的金属间化合物为Fe2Al5, 线扫描也呈现出相同的结果, 如图 3所示.

图 2(Fig. 2)

| 图 2 Fe-Al微叠层复合材料的SEM形貌Fig.2 SEM morphology of Fe-Al micro-laminated composites (a)—多层Fe/Al的SEM形貌;(b)—Fe/Al/Fe的SEM形貌. |

表 2(Table 2)

| 表 2 EDS分析结果 Table 2 Results of EDS analysis |

图 3(Fig. 3)

| 图 3 Fe-Al微叠层复合材料复合界面EDS线扫描分析结果Fig.3 EDS line scan analysis results of the interface of Fe-Al micro-laminated composites (a)—显微组织;(b)—线扫描结果. |

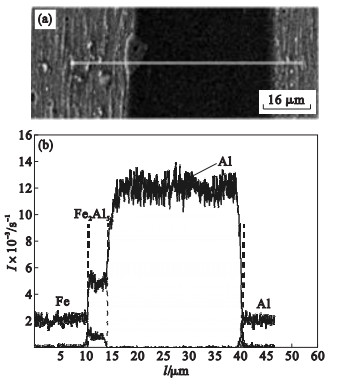

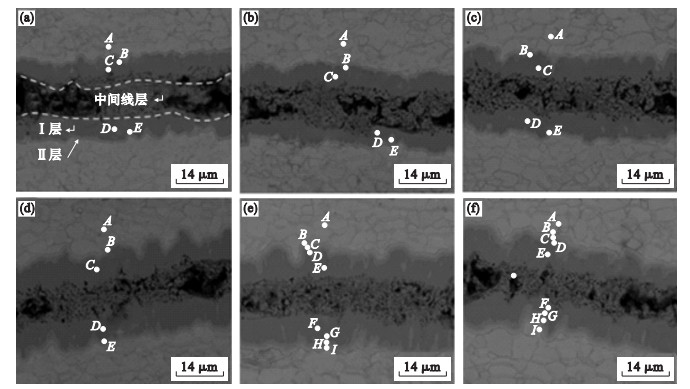

2.2 合金化Fe-Al MIL界面分析图 4给出了不同热处理温度下的EPMA结果.由图可以看出, 在不同的热处理温度下, 反应层均沿轧制方向呈现出连续的锯齿状生长, 合金化程度较为彻底,铝层两侧界面氧化层及原材料中的杂质形成了黑色的中间线层,该层疏松多孔,在制样的过程中可能发生脱落,部分区域形成明显的黑色孔洞.中间线层中除了较大的黑色孔洞外还存在着非常细小的孔洞,这是由于铁、铝间的溶解度差别较大,铝在固态铁中溶解度很大,室温下约32%,而铁在固态铝中的固溶度很小,在共晶温度645℃下只有0.53%,且铝在铁中的扩散速度要比铁在铝中的大,导致在Fe,Al原子进行扩散时很容易发生柯肯达尔效应而形成大量的空位,此时铝层两侧的氧化物和原材料中的杂质将会向空位处扩散并聚集, 形成了柯肯达尔孔洞[18].

图 4(Fig. 4)

| 图 4 不同热处理温度下Fe-Al MIL的EPMA定量分析位点Fig.4 Quantitative EPMA analysis sites of Fe-Al MIL composites at different temperatures of heat treatment (a)—580 ℃; (b)—600 ℃; (c)—620 ℃; (d)—640 ℃; (e)—655 ℃; (f)—670 ℃. |

此外, 由图 4还可以看出, 合金化温度对化合物层的厚度和形貌有很大的影响, 当反应温度为580 ℃时, 化合物层的平均厚度为14.92 μm, 670 ℃时为20.03 μm, 化合物层的厚度随反应温度的增加逐渐增加.对于所有反应温度而言, 化合物层基本上显示出两种明暗不同的衬度, 靠近原Al层附近呈现出深灰色, 靠近原Fe层附近呈现出灰白色, 这意味着化合物层生成了最少两种不同的物相.随着反应温度的增加, 灰白色区域逐渐增厚, 颜色由原中间层向原Fe层逐渐变浅, 这表明复合界面处出现的物相种类随着温度的增加也在发生变化.

为明确Fe-Al MIL界面各层所对应的物相, 进行了EPMA化学成分的定量分析.图 4中标注的区域为EPMA定量分析所选的位置, 相应的化学成分如表 3所示.由表 3可以看出, 基体铁层均检测出少量的铝元素, 这表明铝元素在铁基体中均出现了不同程度的扩散.当热处理温度在640 ℃及以下时(固-固反应), Ⅰ层金属间化合物为Fe2Al5, Ⅱ层金属间化合物为FeAl.当温度为655 ℃(固-半固态反应)和670 ℃(固-液反应)时, Ⅰ层的金属间化合物仍为Fe2Al5, 而Ⅱ层由FeAl2, Fe3Al, FeAl相组成.

表 3(Table 3)

| 表 3 图 4中标注区EPMA定量分析结果(质量分数) Table 3 Results of EPMA quantitative analysis of the marked regions in Fig. 4(mass fraction) ?? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

从图 4也可以发现, 655 ℃保温2 h下的中间线层最为致密, 因此进行了进一步的分析, 图 5为该热处理制度下Fe-Al MIL的SEM形貌.从图 5a可以明显看出化合物层由中间线层、Ⅰ层和Ⅱ层组成, 这一点从白色框区域的局部放大图(图 5b)体现得更为直观.各层的化合物组成与图 4的分析结果一致.此外, Ⅰ层中Fe2Al5呈现出明显的“舌状”生长方式, 这是由Ⅰ层中主要组成相Fe2Al5的生长方向为其晶格的[001]晶向而导致的[3], 并且从动力学来说, 该相的长大速度大于Ⅱ层中的Fe3Al, FeAl等相, 这也是Ⅱ层较窄的原因.

图 5(Fig. 5)

| 图 5 655℃保温2h条件下Fe-Al MIL的SEM形貌Fig.5 SEM morphology of Fe-Al MIL under the treatment condition of holding 2 h at 655 ℃ (a)—Fe/化合物层/Fe界面的SEM形貌;(b)—局部SEM形貌. |

为更直观观察界面处的物相变化, 图 6给出了655 ℃保温2 h下Fe-Al MIL界面的EDS线扫描分析结果, 由图 6b可以看出, 在中间线层两侧, Fe, Al元素均存在不为零的等高“平台区”, 横坐标约为25 μm, 57~60 μm出现的“平台”对应图 5中的Ⅱ层化合物相, 横坐标为26~33 μm, 47~56 μm出现的“平台”对应图 5中的Ⅰ层化合物相, 而横坐标为33~47 μm出现的“平台”对应图 5中的中间线层, 上述EDS线扫描各阶段金属间化合物的种类与EPMA分析结果相符.

图 6(Fig. 6)

| 图 6 655 ℃/2 h下界面处的EDS线扫描分析结果Fig.6 EDS line scan analysis results of the interface at the heat treatment of 655 ℃/2 h (a)—显微组织;(b)—线扫描结果. |

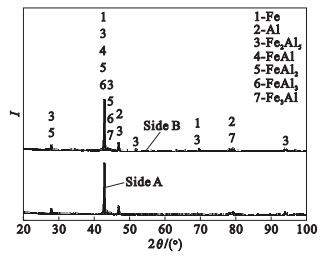

图 7为655 ℃/2 h热处理制度下Fe-Al MIL剥离表面(Side A面和Side B面)的XRD图谱, 由XRD分析结果可知Side A和Side B剥离面上的衍射峰基本相同, 说明两个剥离表面上的物相类型基本一致, 且各表面含有5种不同的化合物相, 分别为Fe2Al5, FeAl, Fe3Al, FeAl2和FeAl3, 其与EPMA的分析结果一致.

图 7(Fig. 7)

| 图 7 655 ℃/2 h热处理下Fe-Al MIL剥离表面的XRD图谱Fig.7 XRD patterns of Fe-Al MIL peeled surface at the heat treatment of 655 ℃/2 h |

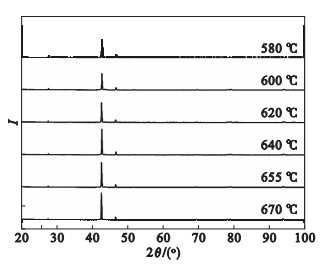

图 8为不同热处理制度下Fe-Al MIL的XRD分析图谱, 由于两剥离面的衍射峰出现的位置基本一致, 因此仅列出其中一面.由图可以看出, 随着热处理温度的增高, 生成的金属间化合物种类未发生明显变化, 不同相的衍射峰强度随着温度的增加均有所增加, 说明随着温度的提高各化合物层的厚度增加(图 4), 其相应物相的含量也随之增加.将图 8结合图 7、图 4及表 4的EPMA分析结果可知, 各热处理温度下, 剥离表面的金属间化合物以Fe2Al5为主, FeAl, Fe3Al, FeAl2和FeAl3的量很少, 随着温度的升高, 上述化合物的量均有所增加.

图 8(Fig. 8)

| 图 8 不同温度下Fe-Al MIL剥离表面的XRD图谱Fig.8 XRD patterns of Fe-Al MIL peeled surfaces at different temperatures |

表 4(Table 4)

| 表 4 Fe-Al相生成的标准熵和焓(293 K)与吉布斯自由能(273 K) Table 4 Standard entropy and enthalpy of Fe-Al phase generation(293 K)and its Gibbs free energy(273 K) |

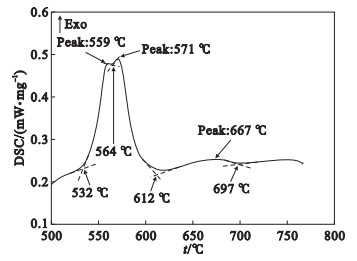

2.3 DSC热分析图 9给出了加热速率为15 ℃/min下Fe-Al微叠层复合材料的DSC曲线, 可以看出, 在反应阶段内共有3个放热峰.在532 ℃之前一直处于吸热状态, 未发生相变反应, 在~559 ℃, ~571 ℃和~667 ℃时出现了3个明显的放热峰, 这是由于Fe, Al本征扩散系数存在差异, 在该温度段Fe和Al两组元发生一定的固态扩散反应而形成新相所致.从热力学角度讲, 铁铝金属间化合物相的生成顺序与金属间化合物的生成自由能大小相关.有****通过有效形成热理论, 推算出铁铝金属间化合物的生成先后顺序依次为FeAl3, Fe2Al5, FeAl2, FeAl, Fe3Al, 如表 4所示[19-21].一般来说, 559 ℃时出现的放热峰对应着FeAl3的形成, 然而结合本文2.2节可知在较低温度时, 生成的金属间化合物以Fe2Al5为主, 其次是FeAl, 基本未检测到FeAl3, 这与热力学推断的结果有较大的出入.Fe-Al金属间化合物相的生成不仅取决于热力学驱动力, 还需考虑动力学方面的因素.Fe2Al5相的原子堆积模型属于正交晶格, 在c轴上有很多的空位(30 %), 导致界面处的Al原子向Fe2Al5中富集, 促使其快速长大, 从而抑制了FeAl3相的进一步生长[22].因此, 很难检测到FeAl3.此外, 在Fe-Al金属间化合物中, FeAl2属于亚稳相, 当温度升高时, 会发生反应: 3FeAl2=Fe2Al5+FeAl[23].

图 9(Fig. 9)

| 图 9 升温速率为15 ℃/min下Fe-Al MIL的DSC曲线Fig.9 DSC curve of Fe-Al MIL composite at the temperature increase rate of 15 ℃/min |

~571和~667 ℃时的放热峰对应Fe2Al5和FeAl的相转变, 这与Gao等[24]、Hao等[25]以及Gedevanishvili等[26]的研究结果较为接近.所不同的是本文FeAl对应的放热峰峰值较低, 且相转变温度区间稍宽, 其可能与加热速率、反应状态等因素有关.对~571和~667 ℃时的放热峰做外推起始基线和外推终止基线的切线可知, Fe2Al5相转变的起始温度和终止温度分别为564和612 ℃, FeAl的则分别为612和697 ℃.由于Al的扩散系数大于Fe, 当温度达到560 ℃时发生反应2Fe+5Al→Fe2Al5, 所以~571 ℃时的放热峰比较明显, 而对于反应Fe2Al5+3Fe→5FeAl, 充分的扩散与反应过程则需要在更高温度(≥1 000 ℃)下进行, 因此, 在相对较低的温度下FeAl的相转变速度较慢[26].

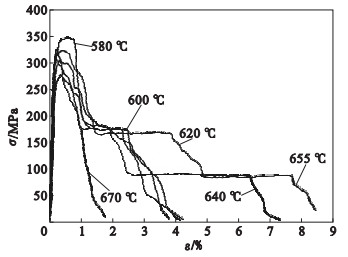

2.4 室温拉伸性能图 10为不同合金化热处理温度下Fe-Al MIL的工程应力-应变曲线.由图可以看出, 各温度所对应的弹性变形阶段的趋势基本一致, 未发生较为明显的变化, 而随着热处理温度的变化, 非均匀变化阶段呈现出明显的差异, 这与余留金属层和化合物层的厚度(或主要化合物Fe2Al5层的厚度)比有关.

图 10(Fig. 10)

| 图 10 不同热处理温度下Fe-Al MIL的应力-应变曲线Fig.10 Stress-strain curves of Fe-Al MIL composites after heat treatment at different temperatures |

当热处理温度为580 ℃时, 抗拉强度达到最大值349 MPa, 抗拉强度随着合金化温度的升高逐渐降低(除655 ℃的应力-应变曲线), 这是由于随温度的升高化合物层的厚度也随之增加(图 4), Fe-Al MIL的脆性也越发增大, 温度越高界面氧化也越严重, 中间线层的致密性也略有降低, 从而使强度降低.相较与高于655 ℃的热处理温度而言, 655 ℃时抗拉强度出现反常升高, 延伸率也在655 ℃时到达最大值8.5 %.由图 4可知, 655 ℃时中间线层最为致密, 说明在固-半固态反应时体系的互扩散进行得最为充分, 使界面结合强度大幅增加, 进而使抗拉强度和塑性都得到一定程度的改善.当热处理温度为670 ℃时, 由于温度过高, 界面发生过烧, 此时复合材料的强韧性都很差, 抗拉强度为265 MPa, 延伸率仅为1.7 %.综上, Fe-Al MIL在固-固态和固-液态合金化热处理时, 均表现出明显的分层断裂, 而在固-半固态合金化热处理温度655 ℃时, 其力学性能最佳.

3 结论1) 经总压下率为55 % 的热轧复合和总压下率为77.3 % 的冷轧减薄工艺后所制得的Fe-Al微叠层复合材料其界面结合状态良好, 未发现明显的层间开裂现象.

2) 合金化温度低于Fe-Al固-半固态反应温度655 ℃时, 化合物层的物相主要是Fe2Al5和FeAl, 而高于此温度时, 则会在固/半固态或固/液界面处出现少量且交替分布的FeAl3, Fe3Al.此外, 固-半固态反应条件下的化合物层最为致密, 结合状态最佳.

3) Fe-Al金属间化合物基微叠层复合材料的DSC曲线上在~559, ~571和~667 ℃时出现了3个明显的放热峰, 分别代表FeAl3, Fe2Al5和FeAl的相转变.其中, 由于FeAl3和Fe2Al5长大动力学差异的因素, 在显微组织中很难检测到FeAl3相.

4) 在固-固反应条件下制备的Fe-Al MIL界面化合物层较薄且疏松, 脆性也较小, 抗拉强度较高.而在固-液态反应条件下, 由于温度过高, 界面容易发生过烧, 此时Fe-Al MIL的力学性能大幅降低, 且易发生分层断裂现象.而在655 ℃时的固-半固态反应条件下制得的Fe-Al MIL界面处中心线层最为致密, 力学性能最佳.

参考文献

| [1] | Sauthoff G. Multiphase intermetallic alloys for structural applications[J]. Intermetallics, 2000, 8(9/10/11): 1101-1109. |

| [2] | Wang Y, Vecchio K S. Microstructure evolution in a martensitic 430 stainless steel-Al metallic-intermetallic laminate(MIL)composite[J]. Materials Science and Engineering: A, 2015, 643: 72-85. DOI:10.1016/j.msea.2015.07.014 |

| [3] | Wang Y, Vecchio K S. Microstructure evolution in Fe-based-aluminide metallic-intermetallic laminate(MIL)composites[J]. Materials Science and Engineering: A, 2016, 649: 325-337. DOI:10.1016/j.msea.2015.10.019 |

| [4] | 叶恒强, 郭建亭. 高性能金属间化合物结构材料的关键基础性问题[J]. 中国科学基金, 2000, 53(2): 117-121. (Ye Heng-qiang, Guo Jian-ting. Key basic problems of high performance intermetallic structural materials[J]. Bulletin of National Natural Science Foundation of China, 2000, 53(2): 117-121. DOI:10.3969/j.issn.1000-8217.2000.02.013) |

| [5] | 林栋梁. 高温金属间化合物研究的新进展[J]. 上海交通大学学报, 1998, 32(2): 95-109. (Lin Dong-liang. Recent advances in high-temperature ordered intermetallics[J]. Journal of Shanghai Jiaotong University, 1998, 32(2): 95-109. DOI:10.3321/j.issn:1006-2467.1998.02.024) |

| [6] | Kobayashi S, Yakou T. Control of intermetallic compound layers at interface between steel and aluminum by diffusion-treatment[J]. Materials Science and Engineering: A, 2002, 338(1/2): 44-53. |

| [7] | 郭建亭, 周兰章, 李谷松. 高温结构金属间化合物及其强韧化机理[J]. 中国有色金属学报, 2011, 21(1): 1-34. (Guo Jian-ting, Zhou Lan-zhang, Li Gu-song. High temperature structural intermetallics and their strengthening-softening mechanisms[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 1-34.) |

| [8] | Clegg W J, Kendallk K, Alford N M, et al. A simple way to make tough ceramics[J]. Nature, 1990, 347(6292): 445-457. |

| [9] | Rawers J C, Alman D E. Fracture characteristics of metal/intermetallic laminar composites produced by reaction sintering and hot-pressing[J]. Composites Science and Technology, 1995, 54(5): 379-384. |

| [10] | Alaman D E, Dogan C P, Hawk J A, et al. Processing, structure and properties of metal-intermetallic layered composites[J]. Materials Science and Engineering Structual Materials Properties Microstructure and Processing, 1995, 192: 624-632. |

| [11] | Cherukara M J, Vishnu K G, Strachan A. Role of nanostructure on reaction and transport in Ni/Al intermolecular reactive composites[J]. Physical Review B, 2012, 86(7): 075470. DOI:10.1103/PhysRevB.86.075470 |

| [12] | Assari A H, Eghbali B. Solid state diffusion bonding characteristics at the interfaces of Ti and Al layers[J]. Journal of Alloys and Compounds, 2019, 773: 50-58. DOI:10.1016/j.jallcom.2018.09.253 |

| [13] | Pei Y B, Huang T, Chen F X, et al. In-situ observation of crack evolution in Ti/Al laminated composite[J]. Composite Interfaces, 2020, 27(5): 435-448. DOI:10.1080/09276440.2019.1642020 |

| [14] | 郭鑫, 马勤, 季根顺, 等. 金属间化合物基叠层复合材料研究进展[J]. 材料导报, 2007, 21(6): 66-69. (Guo Xin, Ma Qin, Ji Gen-shun, et al. The research evolution of intermetallic based laminated composites[J]. Materials Reports, 2007, 21(6): 66-69. DOI:10.3321/j.issn:1005-023X.2007.06.017) |

| [15] | Wang H R, Kou R, Vecchio K S. Design, fabrication and optimization of FeAl-FeAl2 eutectoid metallic-intermetallic laminate(MIL)composites[J]. Materialia, 2020, 13: 100859. DOI:10.1016/j.mtla.2020.100859 |

| [16] | Cao Y, Zhang D D, Zhou P J, et al. Reinforcing effect of laminate structure on the fracture toughness of Al3Ti intermetallic[J]. International Journal of Minerals Metallurgy and Materials, 2020, 27(5): 678-686. DOI:10.1007/s12613-019-1899-1 |

| [17] | Sun Y, Lin P, Yuan S J. A novel method for fabricating NiAl alloy sheet components using laminated Ni/Al foils[J]. Materials Science and Engineering: A, 2019, 754: 428-436. DOI:10.1016/j.msea.2019.03.069 |

| [18] | Shahverdi H R, Ghomashchi M R, Shabestari S, et al. Microstructural analysis of interfacial reaction between molten aluminium and solid iron[J]. Journal of Materials Processing Technology, 2002, 124(3): 345. DOI:10.1016/S0924-0136(02)00225-X |

| [19] | 宋群玲, 孙勇, 范启印. 钢-铝轧制复合材料界面生成化合物的热力学计算及分析[J]. 热加工工艺, 2012, 41(10): 114-116, 120. (Song Qun-ling, Sun Yong, Fan Qi-yin. Thermo-dynamic calculation and experimental analysis on interface compounds of steel-aluminum rolling composite[J]. Material and Heat Treatment, 2012, 41(10): 114-116, 120. DOI:10.3969/j.issn.1001-3814.2012.10.034) |

| [20] | Bouayad A, Geoometta C, Belkebir A, et al. Kinetic interactions between solid iron and molten aluminium[J]. Materials Science and Engineering: A, 2003, 363(1): 53-61. |

| [21] | Ricgards R W, Jones R D, Clements P D, et al. Metallurgy of continuous hot dip aluminizing[J]. International Materials Reviews, 1994, 39(5): 191-212. DOI:10.1179/imr.1994.39.5.191 |

| [22] | Buhadur A, Mohanty O N. Structual studies of hot dip aluminized coatings on mild steel[J]. Materials Transactions JIM, 1991, 32(11): 1053-1061. DOI:10.2320/matertrans1989.32.1053 |

| [23] | 王平, 谢佩佩. 钢-铝轧制复合界面化合物的抑制机理[J]. 中国有色金属学报, 2010, 20(sup1): 284-288. (Wang Ping, Xie Pei-pei. Restraining mechanism of compound of steel-aluminum rolling bonding composite board[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(sup1): 284-288.) |

| [24] | Gao H Y, He Y H, Shen P Z, et al. Porous FeAl intermetallics fabricated by elemental powder reactive synthesis[J]. Intermetallics, 2009, 17(12): 1041-1046. DOI:10.1016/j.intermet.2009.05.007 |

| [25] | Hao G L, Li Y C, Wang X F, et al. Fe-Al phase formation studied by internal friction during heating process[J]. Chinese Physics Letters, 2020, 37(3): 036102. DOI:10.1088/0256-307X/37/3/036102 |

| [26] | Gedevanishvili S, Deevi S C. Processing of iron aluminides by pressureless sintering through Fe+Al elemental route[J]. Materials Science and Engineering: A, 2002, 325(1): 163-176. |