科研人员首先对临界夹杂尺寸进行了研究。大尺寸夹杂对疲劳危害很大,而小尺寸夹杂对疲劳的危害很小,甚至对某些力学性能产生有益影响,对于临界尺寸的了解和掌握有利于钢材的质量控制。因此对于一些高强钢,在高周疲劳情况下(应力循环次数一般在105-107周),夹杂物的临界尺寸约在6-10微米。而在超高周疲劳情况下(应力循环次数一般在107-109周),夹杂物的临界尺寸约在3-5微米。另外,临界夹杂尺寸随强度提高趋向偏小的值。

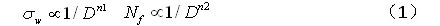

研究发现,超高周疲劳强度 σw 及疲劳寿命 Nf 随夹杂物尺寸D增大而降低,其依赖关系可以分别表示为:

式中,n1~0.17-0.19, n2~4.3-8.4。

目前,一些商业用高强钢疲劳断口上导致疲劳开裂的夹杂物尺寸平均约20微米,如果经过改进冶炼水平,相应断口上夹杂物尺寸平均减少一半,达到10微米左右,可以预期疲劳强度将提高10%,疲劳寿命提高100倍(表达式(1)中,用n1=0.17, n2=6.5 估计)。该预测也与实验结果比较符合,这也表明疲劳寿命对夹杂尺寸比较敏感。因此,对于高品质的高强钢,控制夹杂物尺寸对于提高抵抗疲劳破坏的可靠性非常重要。

科研人员还对高强钢中不同氢含量以及不同夹杂物尺寸如何影响超高周疲劳性能开展了研究工作。用 σw 表示具有很低氢含量高强钢的疲劳强度,σ*w 为已经过充氢后高强钢的疲劳强度,λ 为氢对疲劳的影响因子,即

经过实验获得λ的表达式为:

式中,CH 为氢含量(ppm)。实验表明,氢含量在1ppm以上将显著影响疲劳强度,氢含量在2ppm时疲劳强度可能下降到原来的70%。

科研人员还对夹杂物尺寸如何影响高强钢S-N曲线的形状以及高强钢中夹杂物作为疲劳起源的机制开展了深入研究。

由于疲劳断口上疲劳起源处的夹杂往往是承担最大应力测试体积内的最大夹杂,因此如果钢中最大夹杂物尺寸和氢含量已知,就可以对其疲劳性能进行预测和评估。而利用统计极值法和广义泊雷托法可以根据金相试样上观察到的多个夹杂物尺寸,预测不同体积钢中最大夹杂物的尺寸。

在973项目(G19980615/G2004CB619100)的支持下,研究组与钢铁研究总院开展合作,获得了比较系统的研究结果,发表了中文专著(高强钢超高周疲劳性能-非金属夹杂物的影响,冶金工业出版社,2010,北京)。