王梦千1, 贾林涛1, 刘瑶瑶1, 茅思佳1, 朱界1, 李爱军1,2, 彭雨晴1, 李照谦3

(1.上海大学 材料科学与工程学院 材料研究所,上海 200444;2.上海大学 绍兴研究院,浙江 绍兴 312000;3.上海航天设备制造厂,上海 201100)

摘要:

为了研究碳/碳(C/C)复合材料的快速均匀致密化工艺,参考工业天然气的成分,以92%甲烷(CH4)、5%乙烷(C2H6)、3%丙烷(C3H6)组成的混合气作为前驱体,在沉积温度为1 075 ℃时,采用等温化学气相渗透(ICVI)工艺,在不同系统压力和滞留时间下对16和26 mm两种厚度的碳纤维针刺预制体进行120 h致密化,制备C/C复合材料。对制备出的C/C复合材料进行轴向和径向切割取样,利用多功能密度测试仪研究压力和滞留时间对C/C复合材料致密化速度和均匀性的影响。结果表明:沉积温度为1 075 ℃,滞留时间为1.0 s时,20 kPa下,经过120 h致密化后,16和26 mm厚度的C/C复合材料平均密度分别为1.45和1.43 g/cm3,较10 kPa压力下的平均密度(1.06和0.91 g/cm3)有明显提高,且厚度对C/C复合材料密度均匀性的影响减小。沉积温度为1 075 ℃,压力为20 kPa时,将滞留时间降低到0.1 s,经过120 h致密化后,16和26 mm厚度的C/C复合材料平均密度均达到1.7 g/cm3以上,厚度对前驱气体在预制体内渗透效果的限制作用非常小;并且,在此实验条件下制备出沿气流方向密度均匀性比较理想的C/C复合材料。基于热解碳沉积反应机理,利用COMSOL软件对不同ICVI条件下C/C复合材料进行了致密化过程的数值模拟分析,模拟结果与实验中获得的C/C复合材料的致密化效果具有较高的一致性。

关键词: 碳/碳(C/C)复合材料 等温化学气相渗透(ICVI) 密度 致密化 数值模拟

DOI:10.11951/j.issn.1005-0299.20200330

分类号:TB33

文献标识码:A

基金项目:国家自然科学基金资助项目(21676163,51602189);航空科学基金资助项目(2017SF26001);上海市自然基金资助项目(18ZR1417700).

Effect of ICVI process parameters on the rapid and uniform densification of Carbon/Carbon composite

WANG Mengqian1, JIA Lintao1, LIU Yaoyao1, MAO Sijia1, ZHU Jie1, LI Aijun1,2, PENG Yuqing1, LI Zhaoqian3

(1. Institute of Materials, School of Materials Science and Engineering, Shanghai University, Shanghai 200444, China; 2. Shaoxing Institute of Technology, Shanghai University, Shaoxing 312000, China; 3. Shanghai Aerospace Equipment Manufacturer, Shanghai 201100, China)

Abstract:

In order to study the rapid and uniform densification process of Carbon/Carbon (C/C) composites, referring to the composition of industrial natural gas, a mixture of 92% methane (CH4), 5% ethane (C2H6) and 3% propane (C3H6) was used as the precursor for the densification of C/C composites. At the deposition temperature of 1 075 ℃, the carbon fiber needled punched preforms of 16 mm and 26 mm in thickness were densified for 120 h by isothermal chemical vapor infiltration (ICVI) process under different system pressures and residence times to prepare C/C composites. The influence of pressure and residence time on the densification rate and uniformity of C/C composites was studied by multi-functional density tester. The results show that the average density of 16 mm and 26 mm thickness C/C composites was 1.45 g/cm3 and 1.43 g/cm3 respectively after 120 h densification at 1 075 ℃ and 1.0 s residence time, which is significantly higher than that at 10 kPa (1.06 g/cm3 and 0.91 g / cm3), and the thickness had little effect on the density uniformity of C/C composites. When the deposition temperature was 1 075 ℃ and the pressure was 20 kPa, the residence time was reduced to 0.1 s. After 120 h of densification, the average density of 16 mm and 26 mm thickness C/C composites was over 1.7 g/cm3, and the thickness had little effect on the permeability of precursor gas in the preform. Under the experimental conditions, C/C composites with ideal density uniformity along the air flow direction were prepared. The densification process of C/C composites under different ICVI conditions was simulated and discussed by numerical simulation using COMSOL software, which is consistent with the obtained experimental results.

Key words: Carbon/Carbon (C/C) composites isothermal chemical vapor infiltration (ICVI) density densification numerical simulation

王梦千, 贾林涛, 刘瑶瑶, 茅思佳, 朱界, 李爱军, 彭雨晴, 李照谦. ICVI工艺参数对碳/碳复合材料快速均匀致密化的影响[J]. 材料科学与工艺, 2021, 29(4): 25-32. DOI: 10.11951/j.issn.1005-0299.20200330.

WANG Mengqian, JIA Lintao, LIU Yaoyao, MAO Sijia, ZHU Jie, LI Aijun, PENG Yuqing, LI Zhaoqian. Effect of ICVI process parameters on the rapid and uniform densification of Carbon/Carbon composite[J]. Materials Science and Technology, 2021, 29(4): 25-32. DOI: 10.11951/j.issn.1005-0299.20200330.

基金项目 国家自然科学基金资助项目(21676163,51602189);航空科学基金资助项目(2017SF26001);上海市自然基金资助项目(18ZR1417700) 通信作者 李爱军,E-mail:aijun.li@shu.edu.cn 作者简介 王梦千(1993—),女,博士研究生;

李爱军(1975—),男,教授,博士生导师 文章历史 收稿日期: 2020-12-08 网络出版日期: 2021-04-13

Contents Abstract Full text Figures/Tables PDF

ICVI工艺参数对碳/碳复合材料快速均匀致密化的影响

王梦千1, 贾林涛1, 刘瑶瑶1, 茅思佳1, 朱界1, 李爱军1,2

, 彭雨晴1, 李照谦3

, 彭雨晴1, 李照谦3 1. 上海大学 材料科学与工程学院 材料研究所,上海 200444;

2. 上海大学 绍兴研究院,浙江 绍兴 312000;

3. 上海航天设备制造厂,上海 201100

收稿日期: 2020-12-08; 网络出版日期: 2021-04-13

基金项目: 国家自然科学基金资助项目(21676163,51602189);航空科学基金资助项目(2017SF26001);上海市自然基金资助项目(18ZR1417700)

作者简介: 王梦千(1993—),女,博士研究生;

李爱军(1975—),男,教授,博士生导师.

通信作者: 李爱军,E-mail:aijun.li@shu.edu.cn.

摘要: 为了研究碳/碳(C/C)复合材料的快速均匀致密化工艺,参考工业天然气的成分,以92%甲烷(CH4)、5%乙烷(C2H6)、3%丙烷(C3H6)组成的混合气作为前驱体,在沉积温度为1 075 ℃时,采用等温化学气相渗透(ICVI)工艺,在不同系统压力和滞留时间下对16和26 mm两种厚度的碳纤维针刺预制体进行120 h致密化,制备C/C复合材料。对制备出的C/C复合材料进行轴向和径向切割取样,利用多功能密度测试仪研究压力和滞留时间对C/C复合材料致密化速度和均匀性的影响。结果表明:沉积温度为1 075 ℃,滞留时间为1.0 s时,20 kPa下,经过120 h致密化后,16和26 mm厚度的C/C复合材料平均密度分别为1.45和1.43 g/cm3,较10 kPa压力下的平均密度(1.06和0.91 g/cm3)有明显提高,且厚度对C/C复合材料密度均匀性的影响减小。沉积温度为1 075 ℃,压力为20 kPa时,将滞留时间降低到0.1 s,经过120 h致密化后,16和26 mm厚度的C/C复合材料平均密度均达到1.7 g/cm3以上,厚度对前驱气体在预制体内渗透效果的限制作用非常小;并且,在此实验条件下制备出沿气流方向密度均匀性比较理想的C/C复合材料。基于热解碳沉积反应机理,利用COMSOL软件对不同ICVI条件下C/C复合材料进行了致密化过程的数值模拟分析,模拟结果与实验中获得的C/C复合材料的致密化效果具有较高的一致性。

关键词: 碳/碳(C/C)复合材料 等温化学气相渗透(ICVI) 密度 致密化 数值模拟

Effect of ICVI process parameters on the rapid and uniform densification of Carbon/Carbon composite

WANG Mengqian1, JIA Lintao1, LIU Yaoyao1, MAO Sijia1, ZHU Jie1, LI Aijun1,2

, PENG Yuqing1, LI Zhaoqian3

, PENG Yuqing1, LI Zhaoqian3 1. Institute of Materials, School of Materials Science and Engineering, Shanghai University, Shanghai 200444, China;

2. Shaoxing Institute of Technology, Shanghai University, Shaoxing 312000, China;

3. Shanghai Aerospace Equipment Manufacturer, Shanghai 201100, China

Abstract: In order to study the rapid and uniform densification process of Carbon/Carbon (C/C) composites, referring to the composition of industrial natural gas, a mixture of 92% methane (CH4), 5% ethane (C2H6) and 3% propane (C3H6) was used as the precursor for the densification of C/C composites. At the deposition temperature of 1 075 ℃, the carbon fiber needled punched preforms of 16 mm and 26 mm in thickness were densified for 120 h by isothermal chemical vapor infiltration (ICVI) process under different system pressures and residence times to prepare C/C composites. The influence of pressure and residence time on the densification rate and uniformity of C/C composites was studied by multi-functional density tester. The results show that the average density of 16 mm and 26 mm thickness C/C composites was 1.45 g/cm3 and 1.43 g/cm3 respectively after 120 h densification at 1 075 ℃ and 1.0 s residence time, which is significantly higher than that at 10 kPa (1.06 g/cm3 and 0.91 g/cm3), and the thickness had little effect on the density uniformity of C/C composites. When the deposition temperature was 1 075 ℃ and the pressure was 20 kPa, the residence time was reduced to 0.1 s. After 120 h of densification, the average density of 16 mm and 26 mm thickness C/C composites was over 1.7 g/cm3, and the thickness had little effect on the permeability of precursor gas in the preform. Under the experimental conditions, C/C composites with ideal density uniformity along the air flow direction were prepared. The densification process of C/C composites under different ICVI conditions was simulated and discussed by numerical simulation using COMSOL software, which is consistent with the obtained experimental results.

Keywords: Carbon/Carbon (C/C) composites isothermal chemical vapor infiltration (ICVI) density densification numerical simulation

碳/碳(C/C)复合材料是一种以碳纤维或其织物/编织物为增强相,以化学气相渗透(CVI)或液相浸渍裂解(PIP)工艺制备的热解碳或树脂碳为基体所组成的纯碳相复合材料,是结构-功能一体化的新型材料,具有高比强度、高比模量、高导热系数、低热膨胀系数、良好的抗热震性能、优异的摩擦磨损性能和耐热冲击性能的特点,在航空航天、生物医学、机械制造、交通运输和化工等领域具有广阔的应用前景[1-9]。

目前,国内外发展比较成熟的C/C复合材料制备工艺主要是等温化学气相渗透(ICVI)工艺和PIP工艺[10-11]。采用PIP工艺时,由于树脂碳密度比较低,为了保证C/C复合材料的致密化效果和最终的致密度,需要多次重复浸渍裂解过程,致使制备周期较长,且浸渍效果受到纤维预制体的厚度和结构的影响[12-14]。

与PIP工艺相比,ICVI工艺可以精确控制工艺条件,反应生成的气相分子可以渗透到预制体内部孔隙中原位生成热解碳,所制备的热解碳基体具有结构均匀、完整、致密性好、石墨化程度高等优点,被认为是最具潜力的C/C复合材料制备工艺[15]。ICVI工艺条件的控制决定了预制体的致密化速率、热解碳微观结构和C/C复合材料的性能,影响着C/C复合材料的气相反应、气体扩散和表面反应等过程[16-18]。据了解,利用国内市场上现有的ICVI工艺方法易导致预制体表面发生封孔,C/C复合材料生产过程中需要反复机加去皮后再沉积,沉积周期长、生产成本高、质量稳定性差,对C/C复合材料规模化生产造成了很大的难题[19]。C/C复合材料致密化工艺参数的优化单纯依靠实验则需要很长的研究周期,而借助数值模拟的方法,对于开发工业上低成本的C/C复合材料致密化工艺具有重要的意义[20-21]。

本研究针对国内C/C复合材料生产上存在的工艺问题,利用ICVI方法研究工艺条件对碳纤维预制体均匀致密化效果的影响,并模拟了不同工艺条件下C/C复合材料的致密化效果。对比分析了实验和模拟条件下的C/C复合材料致密化效果,验证了通过调控工艺参数影响C/C复合材料致密化效果的可靠性,以期为开发低成本、高质量、适合大规模生产的C/C复合材料快速均匀ICVI致密化工艺方法做出理论指导。

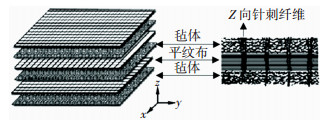

1 实验利用上海钜晶精密仪器有限公司生产的CVD-1200型立式热壁CVI反应器作为本实验的沉积炉。采用在实际工业生产中广泛使用的针刺预制体(图 1)作为增强体(由宜兴天鸟提供),纤维为日本东丽公司生产的T700碳纤维,预制体密度0.45 g/cm3,其中XY为网胎和平纹布叠层面,Z为碳纤维针刺方向。先驱体原料是上海尤嘉利液氦有限公司根据天然气公司提供成分表配制的甲烷混合气,纯度99%,其中甲烷92%、乙烷5%、丙烷3%,此混合气成分与工业用天然气成分接近。

图 Figure1(Fig.Figure1)

图 1 针刺预制体结构示意图Fig.1 Structural diagram of needle punched preform

图 1 针刺预制体结构示意图Fig.1 Structural diagram of needle punched preform采用ICVI工艺,在1 075 ℃下,压力分别为10和20 kPa,滞留时间1.0和0.1 s时,沉积120 h制备C/C复合材料,研究滞留时间和压力对快速均匀致密化工艺效果的影响。采用尺寸分别为150 mm×15 mm×16 mm和150 mm×15 mm×26 mm的两种厚度的预制体制备出样品S1和S2,用于研究不同参数条件对渗透深度的影响。

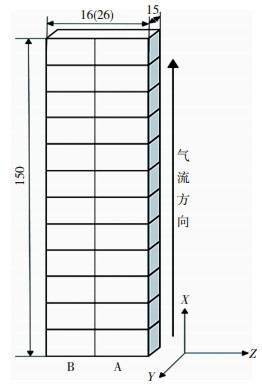

C/C复合材料样品的致密化效果用密度与开孔率表征,根据阿基米德理论采用DE-150VP型多功能密度测试仪测定。试样沿径向(即厚度方向)进行二等分,靠近气流一侧的样品表示为A,远离气流一侧的样品表示为B,用来分析前驱体在预制体内部不同深度的渗透效果;分别将A和B试样沿与气流方向平行的轴向(即长度方向)等分成多块均匀的小样品块,用来分析气流方向前驱体在预制体内部的致密化效果,如图 2所示,其中XY为网胎和平纹布叠层面,Z为碳纤维针刺方向。

图 Figure2(Fig.Figure2)

图 2 制样示意图(单位:mm)Fig.2 Sample preparation diagram

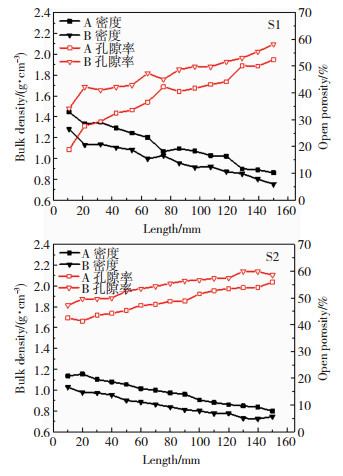

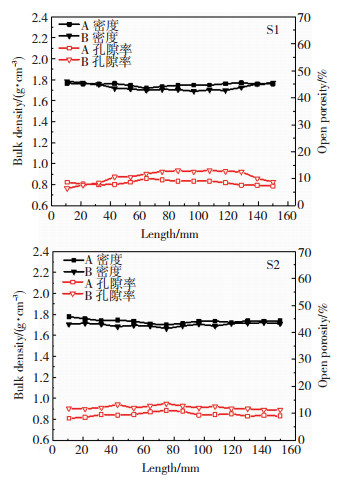

图 2 制样示意图(单位:mm)Fig.2 Sample preparation diagram2 结果与讨论2.1 不同工艺条件下C/C复合材料的致密化效果图 3是在1 075 ℃,反应气体分压10 kPa,滞留时间为1.0 s时ICVI致密化120 h后样品S1和S2沿气流方向的密度及孔隙率分布情况。结果显示,密度越高,开孔孔隙率越低。S1和S2样品的平均密度分别约为1.06和0.91 g/cm3,平均开孔率分别为43.02%和51.61%。在本研究中,由于没有稀释气体和载气的存在,反应气体分压即是反应炉内的压力。在其他条件不变的情况下,较低的炉压使得气体较快地被抽出炉外而来不及形成大分子组分,此时主要依靠小分子组分发挥沉积机制,因而会导致较低的沉积速率。

图 Figure3(Fig.Figure3)

图 3 致密化120 h后不同厚度样品的密度及孔隙率分布(1 075 ℃,10 kPa,1 s)Fig.3 Density and porosity distribution of samples with different thickness after densification for 120 h(1 075 ℃, 10 kPa, 1 s)

图 3 致密化120 h后不同厚度样品的密度及孔隙率分布(1 075 ℃,10 kPa,1 s)Fig.3 Density and porosity distribution of samples with different thickness after densification for 120 h(1 075 ℃, 10 kPa, 1 s)S1和S2样品沿厚度(图 2中Z轴)方向,密度差异在0.04~0.21 g/cm3和0.05~0.18 g/cm3范围内,开孔率差异分别在2.84%~15.33%和2.68%~8.31%。从1 s的滞留时间来看,气体在反应器内预制体表面的停留时间较长,沉积成碳的中间气相组分浓度提高,因而靠近气流的预制体外侧沉积加快,造成预制体沿厚度方向的密度差异比较明显。沿气流(图 2中X轴)方向,平均密度范围分别为0.81~1.36 g/cm3和0.77~1.08 g/cm3,平均开孔率范围分别在26.49%~55.33%和44.85%~57.20%,说明此沉积工艺条件下,C/C复合材料致密化效率较低,上、下密度差异较大,沉积均匀性较差。

图 4是在1 075 ℃,反应气体分压20 kPa,滞留时间为1 s时ICVI致密化120 h后样品S1和S2的沿程密度及孔隙率分布情况。图 4结果表明,S1和S2样品的平均密度分别为1.45和1.43 g/cm3,平均开孔率分别为20.97%和22.33%。与图 3对比,将分压从10 kPa提高到20 kPa,预制体的平均密度有明显提高,由于反应物分压的升高,提高了碳源气体的过饱和度,加快了热解碳的沉积速率。

图 Figure4(Fig.Figure4)

图 4 致密化120 h后不同厚度样品的密度及孔隙率分布(1 075 ℃,20 kPa,1 s)Fig.4 Density and porosity distribution of samples with different thickness after densification for 120 h (1 075 ℃, 20 kPa, 1 s)

图 4 致密化120 h后不同厚度样品的密度及孔隙率分布(1 075 ℃,20 kPa,1 s)Fig.4 Density and porosity distribution of samples with different thickness after densification for 120 h (1 075 ℃, 20 kPa, 1 s)S1和S2样品沿厚度(图 2中Z轴)方向密度差异均在0.13~0.25 g/cm3和0.09~0.18 g/cm3范围内,开孔率差异分别在8.89%~12.86%和4.32%~8.95%,对比图 3中的数据,压强提高到20 kPa后,样品厚度方向的密度差异变小,说明20 kPa的压强比10 kPa的压强具有更好的渗透扩散效果,预制体厚度对其致密化效果的限制作用减弱[22-23]。

沿气流(图 2中X轴)方向平均密度范围分别为1.40~1.56 g/cm3和1.34~1.55 g/cm3,开孔率范围分别在16.03%~23.53%和16.62%~24.96%,对比图 3中的数据,将反应气体分压从10 kPa提高到20 kPa,预制体沿气流方向的密度均匀性有明显改善,说明适当提高反应物分压更有利于预制体沿气流方向的均匀致密化。但此实验条件下样品的密度差异仍没有达到理想范围,因为前驱体中以甲烷为主,可以自身热解成碳,此时的气体滞留时间比较长,当气体从外向内扩散或沿轴向扩散时,有效气体组分逐渐消耗,C/C复合材料密度分布也存在一定的差异。

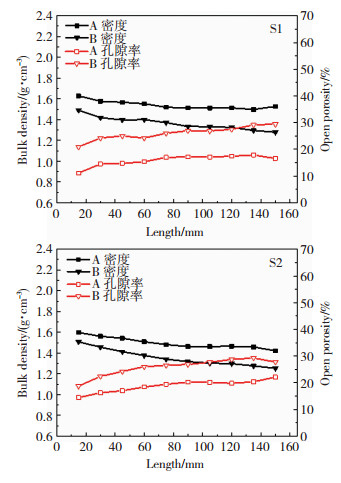

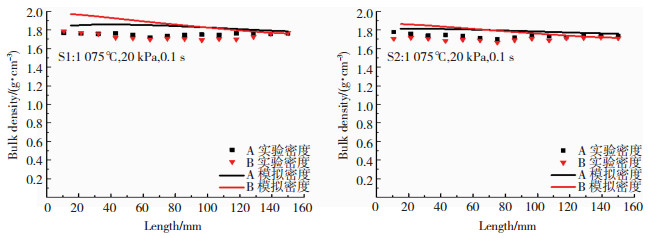

图 5为1 075 ℃,总压20 kPa,滞留时间为0.1 s时,ICVI致密化120 h后样品S1和S2的沿程密度及孔隙率分布情况。从图 5可以看到,S1和S2样品的平均密度分别为1.74和1.72 g/cm3,平均开孔率分别为9.65%和10.87%。

图 Figure5(Fig.Figure5)

图 5 致密化120 h后不同厚度样品的密度及孔隙率分布(1 075 ℃,20 kPa,0.1 s)Fig.5 Density and porosity distribution of samples with different thickness after densification for 120 h (1 075 ℃, 20 kPa, 0.1 s)

图 5 致密化120 h后不同厚度样品的密度及孔隙率分布(1 075 ℃,20 kPa,0.1 s)Fig.5 Density and porosity distribution of samples with different thickness after densification for 120 h (1 075 ℃, 20 kPa, 0.1 s)S1和S2样品沿厚度(图 2中Z轴)方向密度差异均在0.1 g/cm3以下的范围内,开孔率差异分别在5%和4%以下,预制体厚度对前驱体渗透效果和致密化效果的限制影响很小。

沿气流(图 2中X轴)方向平均密度波动范围分别为1.71~1.78 g/cm3和1.68~1.74 g/cm3,开孔率分别在7.82%~11.13%和10.00%~12.36%,两组样品的均匀致密化效果都比较理想。

对比图 5和图 3、图 4的实验结果很容易发现,以甲烷为主的混合气为前驱体,在1 075 ℃时,将压强从10 kPa提高到20 kPa,滞留时间从1 s缩短到0.1 s,有效地提高了C/C复合材料的沉积速率和沉积均匀性,降低了预制体厚度对C/C复合材料均匀致密化效率的影响,可以满足不同预制体厚度下C/C复合材料的快速均匀化制备,有利于快速制备高密度且均匀性良好的C/C复合材料[24]。

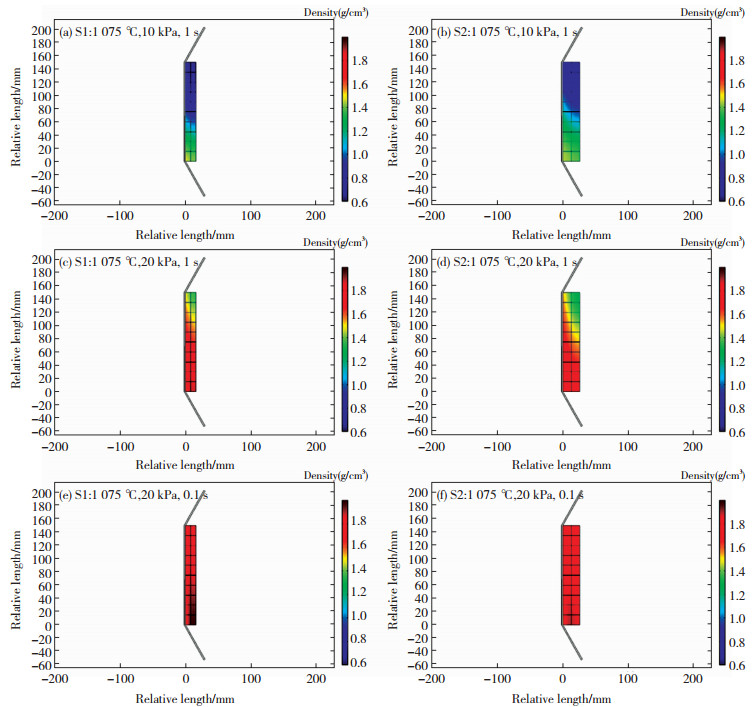

2.2 不同条件下C/C复合材料致密化动力学数值模拟根据C/C复合材料致密化过程中烷烃类气体沉积热解碳的动力学机理和相关动力学数据,利用COMSOL软件对两种厚度的C/C复合材料在不同工艺参数下致密化效果进行了数值模拟,利用不可压缩Navier-Stokes方程、对流-扩散方程、气体组分浓度变化方程和预制体孔隙结构演变方程之间的相互耦合,实现前驱气体在多孔预制体内致密化过程的模拟[25-29]。图 6是在上述实验条件下C/C复合材料的致密化效果的数值模拟结果,图中心彩色长方形部分为热解碳沉积用的预制体,预制体左侧为5 mm气体流动窄缝区域。云图不同的颜色代表了C/C复合材料致密化120 h后的密度差异。图 6的模拟结果表明,在1 075 ℃,滞留时间1.0 s时,压力20 kPa下沉积120 h的C/C复合材料的沉积均匀性优于压力10 kPa下沉积120 h的C/C复合材料的沉积均匀性,且致密化效率更高。其他工艺条件相同的情况下,滞留时间为0.1 s时C/C复合材料的致密化效率高于滞留时间为1.0 s时的C/C复合材料致密化效率。这表明不同工艺参数条件下C/C复合材料的数值模拟结果与实验结果有较好的一致性,可较好地用于工艺参数优化。

图 Figure6(Fig.Figure6)

图 6 致密化120 h后不同厚度C/C复合材料的密度分布模拟结果Fig.6 Density distribution simulation results of C/C composites with different thickness after densification for 120 h

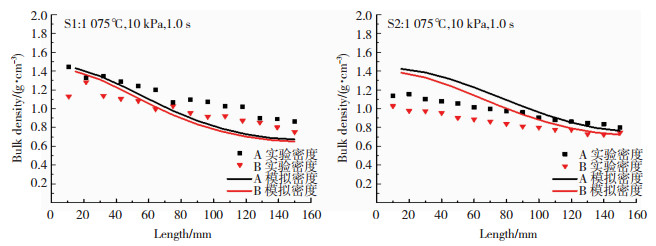

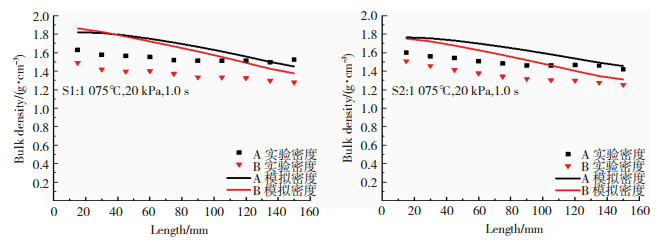

图 6 致密化120 h后不同厚度C/C复合材料的密度分布模拟结果Fig.6 Density distribution simulation results of C/C composites with different thickness after densification for 120 h根据COMSOL中致密化模型可以看到,模拟几何模型是基于实验表征方法建立的(图 6)。因此,为了更好的说明C/C复合材料致密化的数值模拟结果和C/C复合材料致密化实验结果的匹配性,将每个位置输出的模拟结果与实验测试结果比较分析,如图 7~9所示。

图 Figure7(Fig.Figure7)

图 7 模拟和实验条件下致密化120 h后不同厚度样品的密度分布Fig.7 Density distribution of samples with different thickness after 120 h densification under simulated and experimental conditions

图 7 模拟和实验条件下致密化120 h后不同厚度样品的密度分布Fig.7 Density distribution of samples with different thickness after 120 h densification under simulated and experimental conditions图 Figure8(Fig.Figure8)

图 8 模拟和实验条件下致密化120 h后不同厚度样品的密度分布Fig.8 Density distribution of samples with different thickness after 120 h densification under simulated and experimental conditions

图 8 模拟和实验条件下致密化120 h后不同厚度样品的密度分布Fig.8 Density distribution of samples with different thickness after 120 h densification under simulated and experimental conditions图 Figure9(Fig.Figure9)

图 9 模拟和实验条件下致密化120 h后不同厚度样品的密度分布Fig.9 Density distribution of samples with different thickness after 120 h densification under simulated and experimental conditions

图 9 模拟和实验条件下致密化120 h后不同厚度样品的密度分布Fig.9 Density distribution of samples with different thickness after 120 h densification under simulated and experimental conditions图 7~9表明,C/C复合材料致密化的数值模拟结果与实验结果,在密度分布的单调性及数量级上都具有较高的一致性,但实验数据和模拟数据之间仍然存在一定的偏差,这是因为本文所采用的反应模型是根据已有的实验现象简化建立的,并不能完全准确地描述出CVI过程中所有气相组分的变化,需要在后续工作中根据实验数据不断进行细化和优化。综上认为,本文中所采用的上述模拟方法可以在一定程度上预测实际实验结果,在节省实验成本的基础上,可以用模拟代替实验的方法进行工业上C/C复合材料致密化的工艺参数优化。

3 结论1) 温度为1 075℃时,在不同压力和滞留时间下,采用ICVI工艺以CH4为主的混合气前驱体裂解沉积热解碳制备16和26 mm两种厚度的C/C复合材料。

2) 沉积温度为1 075 ℃,滞留时间为1.0 s时,在10 kPa压强下,经过120 h致密化后,16和26 mm厚度的C/C复合材料平均密度分别为1.06 g/cm3和0.91 g/cm3,预制体的厚度对C/C复合材料的致密化效果具有一定限制作用。当压强提高到20 kPa时,16和26 mm厚度的C/C复合材料平均密度分别提高到1.45和1.43 g/cm3,且沿厚度方向和气流方向的密度差异变小,说明20 kPa的压强较10 kPa更有利于C/C复合材料的快速均匀致密化。

3) 沉积温度为1 075℃,压力为20 kPa时,将滞留时间降低到0.1 s,经过120 h致密化后,16和26 mm厚度的C/C复合材料平均密度均达到了1.7 g/cm3以上,沿厚度和气流方向的密度分布差异均在0.1 g/cm3左右,实现了C/C复合材料的快速均匀致密化。

4) 基于热解碳沉积动力学机理,利用COMSOL软件对不同压力和滞留时间下两种厚度的C/C复合材料进行了致密化过程的数值模拟分析,与不同实验下获得的C/C复合材料致密化规律具有较高的一致性,可以对工业上C/C复合材料快速均匀致密化参数优化提供理论指导。

参考文献

[1] SAVAGE G. Carbon-Carbon Composites[M]. Springer Netherlands, 1993.

[2] 李贺军, 罗瑞盈. 碳/碳复合材料在航空领域的应用研究现状[J]. 材料工程, 1997(8): 8-10.

LI Hejun, LUO Ruiying. The status and future on research and application about carbon/carbon composites in the aeronautical area[J]. Journal of Materials Engineering, 1997, 8: 8-10. DOI: CNKI:SUN:CLGC.0.1997-08-001

[3] ALAIN L, THIERRY P, MARC L. 3D Carbon-carbon composites are revolutionizing upper stage liquid rocket engine performance by allowing introduction of large nozzle extension[C]//50th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. Palm Spring, CA, 2009. DOI: 10.2514/6.2009-2678

[4] 侯向辉, 陈强, 喻春红, 等. 碳/碳复合材料的生物相容性及生物应用[J]. 功能材料, 2000, 31(5): 460-463.

HOU Xianghui, CHEN Qiang, YU Chunhong, et al. Biocompatibility and biological application of carbon/carbon composites[J]. Journal of Functional Materials, 2000, 31(5): 460-463. DOI:10.3321/j.issn:1001-9731.2000.05.004

[5] 李翠云, 李辅安. 碳/碳复合材料的应用研究进展[J]. 化工新型材料, 2006, 34(3): 18-20.

LI Cuiyun, LI Fu'an. Study on application of carbon/carbon composites[J]. New Chemical Materials, 2006, 34(3): 18-20. DOI:10.3969/j.issn.1006-3536.2006.03.006

[6] WINDHORST T, BLOUNT G. Carbon-carbon composites: a summary of recent developments and applications[J]. Materials & Design, 1997, 18(1): 11-15. DOI:10.1016/S0261-3069(97)00024-1

[7] PATRICK G D. 13-Carbon/carbon materials for Generation Ⅳ nuclear reactors[J]. Structural Materials for Generation Ⅳ Nuclear Reactors, 2017, 471-493. DOI:10.1016/B978-0-08-100906-2.00013-6

[8] TAYLOR R, VENKATA S B, RAMA P S. 5.14 Carbon Matrix Composites[J]. Comprehensive Composite Materials Ⅱ, 2018, 5: 339-378. DOI:10.1016/B978-0-12-803581-8.03905-9

[9] 李琳, 赵剑恒, 常涛歧, 等. 碳/碳复合材料作为发热体构件的电性能研究[J]. 有色矿冶, 2019, 35(2): 42-44.

LI Lin, ZHAO Jianheng, CHANG Taoqi, et al. Study on the electricity property of carbon fiber reinforced carbon matrix composites (CFC) as an electrode[J]. Non-Ferrous Mining and Metallurgy, 2019, 35(2): 42-44. DOI: CNKI:SUN:YSKY.0.2019-02-010

[10] MARTINA K. Impregnation/Densification of carbon-carbon composites[J]. Ceramics Silikaty, 1996, 40(2): 77-80.

[11] 夏莉红, 黄伯云, 张福勤, 等. C/C复合材料致密化工艺的研究进展[J]. 材料导报, 2008, 22(5): 107-110.

XIA Lihong, HUANG Boyun, ZHANG Fuqin, et al. Research progress in densification techniques for carbon/carbon composites[J]. Materials Review, 2008, 22(5): 107-110. DOI:10.3321/j.issn:1005-023X.2008.05.027

[12] RELICK G. Densification efficiency of carbon-carbon composites[J]. Carbon, 1990, 28(4): 589-594. DOI:10.1016/0008-6223(90)90057-6

[13] SHAO H C, XIA H Y, LIU G W, et al. Densification behavior and performances of C/C composites derived from various carbon matrix precursors[J]. Journal of Materials Engineering and Performance, 2014, 23(1): 133-141. DOI:10.1007/s11665-013-0667-z

[14] 张哲. 液相浸渍-碳化法制备碳/碳复合材料的工艺优化及力学性能研究[D]. 西安: 长安大学, 2019.

ZHANG Zhe. Study on Optimization and Mechanical Properties of Carbon/Carbon composites by liquid Impregnation carbonization[D]. Xi'an: Chang'an University, 2019.

[15] DELHAES P. Chemical vapor deposition and infiltration processes of carbon materials[J]. Carbon, 2002, 40(5): 641-657. DOI:10.1016/S0008-6223(01)00195-6

[16] 徐国忠, 李贺军, 张守阳, 等. ICVI工艺参数对C/C复合材料快速均匀致密化的影响[J]. 材料导报, 2006, 20(12): 87-91.

XU Guozhong, LI Hejun, ZHANG Shouyang, et al. Influence of the parameters of ICVI technics on rapid and uniform densification of C/C composites[J]. Materials Review, 2006, 20(12): 87-91. DOI:10.3321/j.issn:1005-023X.2006.12.023

[17] 黄群. 天然气/氢气等温CVI法制备C/C复合材料的工艺研究[D]. 长沙: 中南大学, 2014.

HUANG Qun. Technique research of carbon/carbon composite prepared by ICVI method with natural gas and hydrogen gas[D]. Changsha: Central south university, 2014.

[18] 白瑞成, 李贺军, 李克智, 等. 工艺因素对C/C复合材料ICVI致密化的影响[J]. 材料科学与工程学报, 2008, 26(6): 829-831, 860.

BAI Ruicheng, LI Hejun, LI Kezhi, et al. Influence of the factors of CVI technology on densification of C/C composites[J]. Journal of Materials Science & Engineering, 2008, 26(6): 829-831, 860. DOI: CNKI:SUN:CLKX.0.2008-06-002

[19] DHAMI T L, BAHL O P. Challenges in carbon/carbon composites technologies[J]. Carbon Letters, 2005, 6(3): 148-157.

[20] 李妙玲, 仝军锋, 赵红霞. 基于遗传算法和神经网络的C/C复合材料等温CVI工艺参数优化模型[J]. 复合材料学报, 2016, 33(11): 2666-2673.

LI Miaoling, TONG Junfeng, ZHAO Hongxia. Optimization model for isothermal CVI process parameters for C/C composites based on genetic algorithm and neural network[J]. Acta Materiae Compositae Sinica, 2016, 33(11): 2666-2673. DOI:10.13801/j.cnki.fhclxb.20160414.001

[21] 边国军, 齐乐华, 宋永善, 等. 基于数值模拟的热梯度CVI制备C/C复合材料致密化行为[J]. 复合材料学报, 2011(4): 35-39.

BIAN Guojun, QI Lehua, SONG Yongshan. Densification process for thermal gradient CVI fabricating C/C composites based on numerical simulation[J]. Acta Materiae Compositae Sinica, 2011(4): 35-39. DOI: CNKI:SUN:FUHE.0.2011-04-008

[22] 唐兵, 张红波, 熊杰. 压力对天然气为前驱体制备C/C复合材料的影响[J]. 固体火箭技术, 2009, 32(5): 565-569.

TANG Bing, ZHANG Hongbo, XIONG Jie. Effect of pressure on the preparation of C/C composite using natural gas as precursor[J]. Journal of Solid Rocket Technology, 2009, 32(5): 565-569. DOI:10.3969/j.issn.1006-2793.2009.05.022

[23] 徐鹏. 厚壁碳/碳复合材料等温化学气相沉积致密化过程瞬态数值模拟[D]. 武汉: 华中科技大学, 2013.

XU Peng. Transient simulation of the densification process in isothermal chemical vapor infiltration of thick-walled Carbon/Carbon composites[D]. Wuhan: Huazhong University of Science and Technology, 2013.

[24] ALBANO M, PASTORE R, DELFINI A, et al. Densification of high thickness C/C composites by chemical vapor infiltration[J]. Procedia Engineering, 2015, 109: 381-389. DOI:10.1016/j.proeng.2015.06.246

[25] LI A, DEUTSCHMANN O. Transient modeling of chemical vapor infiltration of methane using multi-step reaction and deposition models[J]. Chemistry Engineering Science, 2007, 62(18-20): 4976-4982. DOI:10.1016/j.ces.2007.01.069

[26] LI H J, LI A J, BAI R C, et al. Numerical simulation of chemical vapor infiltration of propylene into C/C composites with reduced multi-step kinetic models[J]. Carbon, 2005, 43(14): 2937. DOI:10.1016/j.carbon.2005.05.046

[27] 汤哲鹏, 张中伟, 房金铭, 等. 模型孔中化学气相渗透过程的热解碳沉积模拟[J]. 无机材料学报, 2016, 31(3): 298-304.

TANG Zhepeng, ZHANG Zhongwei, FANG Jinming, et al. Modeling of chemical vapor infiltration for pyrocarbon within capillaries[J]. Journal of Inorganic Materials, 2016, 31(3): 298-304. DOI:10.15541/jim20150365

[28] 汤哲鹏. CVI工艺热解碳沉积动力学机理及数值模拟[D]. 上海: 上海大学, 2018.

TANG Zhepeng. Kinetic Mechanism and Numerical Simulation of Pyrocarbon Deposition in CVI Process[D]. Shanghai: Shanghai University, 2018.

[29] HIMEL B, ALEX P. Numerical model of carbon chemical vapor deposition at internal surfaces[J]. Vacuum, 2020, 175: 1-13. DOI:10.1016/j.vacuum.2020.109234