郑凯锋,张宇,衡俊霖,冯霄暘,王亚伟

(西南交通大学 土木工程学院,成都 610031)

摘要:

为了解耐候钢在腐蚀作用下的疲劳性能,并更好地用于桥梁建设,腐蚀疲劳试验是有效的研究途径. 首先,介绍了环境腐蚀等级分类、均匀腐蚀和坑蚀,简述了腐蚀作用对钢材及其疲劳性能的影响. 随后,回顾了3种疲劳试验的种类,总结和分析了国内外腐蚀作用对疲劳性能影响的试验研究结果. 在此基础上,归纳了腐蚀疲劳试验包含的内容:试件设计、腐蚀试验和疲劳试验,研究了耐候钢腐蚀疲劳试验. 最后,进行了20个加速腐蚀后HPS 485W和Q345CNH钢的疲劳试验,并与自然腐蚀后的耐候钢进行对比分析. 结果表明:腐蚀环境能对钢材的腐蚀作用产生很大影响,坑蚀作用是导致疲劳裂纹萌生的重要因素;虽然有多种钢材的腐蚀疲劳试验方法,但需要有顺序有层次合理地展开相关试验研究;试件的设计应该在规范的基础上进行优化,并考虑疲劳过程中试件的能量耗散;在加速腐蚀试验需要合理控制环境条件,保证预期的试验结果;盐雾干/湿交替腐蚀后耐候钢的疲劳强度大幅降低,并且数据离散性更小. 在自然腐蚀试验和加速腐蚀试验结合的基础上,逐步实现从腐蚀后疲劳试验到腐蚀-疲劳试验和从小试件到结构件的发展.

关键词: 耐候钢 试验方法 加速腐蚀试验 疲劳试验 疲劳强度

DOI:10.11918/202004034

分类号:TU391

文献标识码:A

基金项目:国家自然科学基金(51778536)

Development of domestic and international corrosion fatigue test technologies for weathering steel

ZHENG Kaifeng,ZHANG Yu,HENG Junlin,FENG Xiaoyang,WANG Yawei

(School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Abstract:

To improve the application of weathering steel in bridge constructions, corrosion fatigue test can be adopted as an effective approach to investigate its fatigue performance under corrosion. First, the classification of the corrosivity of environment, uniform corrosion, and pitting corrosion were introduced, and the effects of corrosion on the fatigue performance of steel were briefly described. Next, three typical types of fatigue tests were reviewed, and results of both domestic and international studies were summarized and analyzed. Then, the content of corrosion fatigue test was summarized, including design of steel specimens, corrosion test methods, and fatigue test methods. Finally, a series of fatigue tests were carried out on 20 corroded HPS 485W and Q345CNH steel specimens, and results were compared with naturally corroded weathering steel specimens. Results indicate that corrosion environment can greatly influence the corrosion of steel, in which the pitting corrosion is a critical factor that can induce the initiation of fatigue cracks. Meanwhile, relevant experimental studies need to be carried out orderly and hierarchically although there are many different kinds of corrosion fatigue test methods. Besides, the design optimization of specimens should be made based on the related codes, and it is critical to take into account of the excessive energy dissipation of specimens during fatigue tests. In experiment process, a reasonable control of corrosion environment conditions is crucial to guarantee the expected test results. It is worth noting that the fatigue strength of the weathering steel specimens decreased significantly after the salty spraying dry/wet corrosion test, and the scatter in data was notably reduced compared with those of uncorroded specimens. Based on the combination of natural corrosion test and accelerated corrosion test, the progresses from weathering fatigue test to corrosion-fatigue test and from small specimen to structural specimen can be gradually realized.

Key words: weathering steel test method accelerated corrosion test fatigue test fatigue strength

郑凯锋, 张宇, 衡俊霖, 冯霄暘, 王亚伟. 国内外耐候钢腐蚀疲劳试验技术发展[J]. 哈尔滨工业大学学报, 2021, 53(3): 1-10. DOI: 10.11918/202004034.

ZHENG Kaifeng, ZHANG Yu, HENG Junlin, FENG Xiaoyang, WANG Yawei. Development of domestic and international corrosion fatigue test technologies for weathering steel[J]. Journal of Harbin Institute of Technology, 2021, 53(3): 1-10. DOI: 10.11918/202004034.

基金项目 国家自然科学基金(51778536) 作者简介 郑凯锋(1963-), 男, 教授,博士生导师 通信作者 张宇, zhangyu2006@my.swjtu.edu.cn 文章历史 收稿日期: 2020-04-07

Abstract Full text Figures/Tables PDF

国内外耐候钢腐蚀疲劳试验技术发展

郑凯锋, 张宇

, 衡俊霖, 冯霄暘, 王亚伟

, 衡俊霖, 冯霄暘, 王亚伟 西南交通大学 土木工程学院,成都 610031

收稿日期: 2020-04-07

基金项目: 国家自然科学基金(51778536)

作者简介: 郑凯锋(1963-), 男, 教授,博士生导师

通信作者: 张宇, zhangyu2006@my.swjtu.edu.cn

摘要: 为了解耐候钢在腐蚀作用下的疲劳性能,并更好地用于桥梁建设,腐蚀疲劳试验是有效的研究途径. 首先,介绍了环境腐蚀等级分类、均匀腐蚀和坑蚀,简述了腐蚀作用对钢材及其疲劳性能的影响. 随后,回顾了3种疲劳试验的种类,总结和分析了国内外腐蚀作用对疲劳性能影响的试验研究结果. 在此基础上,归纳了腐蚀疲劳试验包含的内容:试件设计、腐蚀试验和疲劳试验,研究了耐候钢腐蚀疲劳试验. 最后,进行了20个加速腐蚀后HPS 485W和Q345CNH钢的疲劳试验,并与自然腐蚀后的耐候钢进行对比分析. 结果表明:腐蚀环境能对钢材的腐蚀作用产生很大影响,坑蚀作用是导致疲劳裂纹萌生的重要因素;虽然有多种钢材的腐蚀疲劳试验方法,但需要有顺序有层次合理地展开相关试验研究;试件的设计应该在规范的基础上进行优化,并考虑疲劳过程中试件的能量耗散;在加速腐蚀试验需要合理控制环境条件,保证预期的试验结果;盐雾干/湿交替腐蚀后耐候钢的疲劳强度大幅降低,并且数据离散性更小. 在自然腐蚀试验和加速腐蚀试验结合的基础上,逐步实现从腐蚀后疲劳试验到腐蚀-疲劳试验和从小试件到结构件的发展.

关键词: 耐候钢 试验方法 加速腐蚀试验 疲劳试验 疲劳强度

Development of domestic and international corrosion fatigue test technologies for weathering steel

ZHENG Kaifeng, ZHANG Yu

, HENG Junlin, FENG Xiaoyang, WANG Yawei

, HENG Junlin, FENG Xiaoyang, WANG Yawei School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, China

Abstract: To improve the application of weathering steel in bridge constructions, corrosion fatigue test can be adopted as an effective approach to investigate its fatigue performance under corrosion. First, the classification of the corrosivity of environment, uniform corrosion, and pitting corrosion were introduced, and the effects of corrosion on the fatigue performance of steel were briefly described. Next, three typical types of fatigue tests were reviewed, and results of both domestic and international studies were summarized and analyzed. Then, the content of corrosion fatigue test was summarized, including design of steel specimens, corrosion test methods, and fatigue test methods. Finally, a series of fatigue tests were carried out on 20 corroded HPS 485W and Q345CNH steel specimens, and results were compared with naturally corroded weathering steel specimens. Results indicate that corrosion environment can greatly influence the corrosion of steel, in which the pitting corrosion is a critical factor that can induce the initiation of fatigue cracks. Meanwhile, relevant experimental studies need to be carried out orderly and hierarchically although there are many different kinds of corrosion fatigue test methods. Besides, the design optimization of specimens should be made based on the related codes, and it is critical to take into account of the excessive energy dissipation of specimens during fatigue tests. In experiment process, a reasonable control of corrosion environment conditions is crucial to guarantee the expected test results. It is worth noting that the fatigue strength of the weathering steel specimens decreased significantly after the salty spraying dry/wet corrosion test, and the scatter in data was notably reduced compared with those of uncorroded specimens. Based on the combination of natural corrosion test and accelerated corrosion test, the progresses from weathering fatigue test to corrosion-fatigue test and from small specimen to structural specimen can be gradually realized.

Keywords: weathering steel test method accelerated corrosion test fatigue test fatigue strength

耐候钢的抗腐蚀性能是普通钢材的2~8倍,可以免涂装使用于结构,从而极大地降低维护成本. 耐候钢在免涂装使用过程中依然会锈蚀,由于其含有Cu、Ni等元素,其表面锈蚀层具有较普通结构钢更好的致密性和稳定性,形成了一层能防止进一步锈蚀的保护层. 在腐蚀环境中,耐候钢不仅发生均匀腐蚀,还会发生坑蚀[1]. 对于钢结构,坑蚀是更具破坏性的腐蚀类型[2]. 在海洋环境中(含Cl离子)耐候钢坑蚀更严重,并且环境pH值变化导致蚀坑的深宽比发生变化. 文献[3]通过5 a腐蚀试验表明,遮蔽条件和海洋环境的耐候钢均匀腐蚀速率更高,而且会发生严重的坑蚀. 文献[4]研究表明,中国高强度耐候钢可以用于桥梁建设,同时在腐蚀作用下钢材的疲劳强度会降低.

通过增加钢材表面局部应力集中系数,坑蚀导致钢材疲劳强度降低. 文献[5]通过荷载试验和Miner准则分析列车结构的疲劳寿命,结果表明,老旧列车的疲劳寿命会大大降低. 但是该方法只考虑了结构的均匀腐蚀,通过荷载试验得到的应力幅,采用基于S-N曲线的损伤累积理论进行评估,结构具有一定局限性. 在理论分析的基础上,疲劳试验是确定材料疲劳性能最有效和直接的方法. 文献[6]对自然环境中腐蚀的耐候钢进行疲劳试验,得到经过20 a腐蚀的免涂装耐候钢疲劳强度削减程度. 文献[7]对长期大气腐蚀后的耐候钢梁进行疲劳试验,试验结果表明,腐蚀作用对不同疲劳细节的疲劳强度导致不同程度的削减. 文献[8]对盐水溶液中的钢材进行疲劳试验,结果也表明腐蚀环境中疲劳强度会有不同程度的削减. 以上疲劳试验研究表明,不同的腐蚀环境条件、应力状态和钢材种类导致了不同的疲劳强度折减,耐候钢在腐蚀环境中的疲劳性能研究需要考虑多种影响因素. 文献[9]在对高性能钢的综述中指出,桥梁工程中钢材的疲劳性能会主导多项设计要求. 因此,耐候钢的腐蚀疲劳性能会影响免涂装耐候钢桥梁的设计. 目前,疲劳试验已经成为确定桥梁结构疲劳强度的常用手段. 除了对于母材板材试件,针对桥梁局部构造试件和节段试件的疲劳试验也大量开展[10-11]. 但是,中国桥梁耐候钢的腐蚀疲劳试验较少,仍然需要大量系统的研究;钢材的疲劳试验方法已经较为成熟,考虑腐蚀的疲劳试验方法仍然需要系统研究.

本文介绍了腐蚀环境、腐蚀作用和腐蚀作用对耐候钢疲劳性能的影响;通过回顾和分析大量腐蚀疲劳试验及其结果,总结了腐蚀疲劳试验试件设计、腐蚀试验和疲劳试验方法,并对HPS 485W和Q345CNH钢开展腐蚀后的疲劳试验,并与经自然腐蚀后耐候钢的疲劳数据进行对比分析.

1 腐蚀及其对耐候钢疲劳性能的影响 1.1 腐蚀环境免涂装耐候钢桥梁在使用过程中需要抵抗来自环境的腐蚀作用. 文献[1]在研究中指出,免涂装耐候钢桥梁设计中可以通过其所处环境分类进行腐蚀的评估.

大气环境中含有水份、氧气和各类腐蚀性物质(Cl离子、SOx、NOx等),能够导致钢材的腐蚀. 在不同地区,大气环境条件具有较大区别,从而导致同一材料腐蚀速率和程度都不相同. 规范[12]指出影响钢材腐蚀性能的4个主要因素,其中包括年平均温度、年平均湿度、年平均Cl离子沉积率和年平均SO2沉积率. 温度升高会加速钢材氧化速率,空气中的水份是钢材锈蚀的重要影响因素,通过K?ppen-Geiger气候分类图[13]可以得到各地区温度和湿度的分布. 大气中的SO2主要来自于化石能源燃烧,工业化的发展导致主要工业区SO2沉积率较高,当其与水份结合后对钢材具有较强的腐蚀性[14]. 沿海地区大气中还含有高浓度的Cl离子,此外,北方地区公路上使用的除冰盐中更是含有高浓度的Cl离子,其与水份结合后也会导致钢材严重的腐蚀[15]. 文献[16]通过长期大气腐蚀试验研究,结果表明,SO2质量浓度主要影响钢材腐蚀初期的腐蚀特性,Cl离子质量浓度和湿度主要影响钢材后期的腐蚀特性.

根据不同的腐蚀环境及其对钢材的腐蚀程度,ISO 9223将腐蚀环境分为了不同的腐蚀等级,其中随腐蚀等级增加将腐蚀环境分为了C1、C2、C3、C4、C5和CX 6个等级[17].

1.2 均匀腐蚀钢材的均匀腐蚀是钢材表面金属与大气中腐蚀性物质发生反应,整体消耗钢材表面的过程,表现为金属板材厚度的不断减小. 对于桥梁结构,截面设计是为了保证其能够满足荷载作用下的强度、稳定等验算指标. 当钢材在腐蚀中消耗后,截面发生削减,桥梁强度、稳定等的检算结果将发生变化. 因此,耐候钢用于免涂装耐候钢桥梁时,其均匀腐蚀量需要被准确评估.

文献[18]提出大气环境下钢材的腐蚀量遵循指数方程,其具体表达式为

$C = A{t^n}.$ (1)

其中:C为钢材腐蚀量,A为钢材第1年腐蚀量,t为腐蚀时间,n为腐蚀指数.

文献[19]总结了A242和A588两种耐候钢在全球各地区的大气腐蚀数据,对耐候钢均匀腐蚀评估具有重要意义. 文献[20]在桥梁现场进行长期挂片腐蚀试验,结果表明在同一桥梁不同部位耐候钢的腐蚀速率存在较大差异. 在免涂装耐候钢桥梁设计过程中,处于不同部位、方向、暴露方式和养护措施的构件的均匀腐蚀评估是不同的,需要进行研究. 文献[21-22]进行了类似的研究,对大量桥梁不同部位进行长期现场挂片腐蚀试验,提出针对不同钢材、构件暴露方式、暴露表面方向等因素对均匀腐蚀评估的修正.

1.3 坑蚀坑蚀是一种自催化过程,在钢材腐蚀过程中与均匀腐蚀同时进行的一种局部腐蚀形式,表现为分布在金属表面的小坑槽. 文献[23]通过研究表明,由于锈蚀层的破裂,腐蚀性物质通过锈层裂缝到达钢材表面,导致锈层下钢材局部锈蚀. 文献[2]研究了海洋环境中海洋结构坑蚀的模拟,研究表明坑蚀过程中分为4个阶段:锈蚀层形成,锈蚀层破裂,蚀坑萌生和蚀坑发展. 与均匀腐蚀相比,坑蚀增加了钢材表面粗糙度,增大了表面局部应力,是最具危害性的一种腐蚀类型,因此,坑蚀过程的描述在免涂装耐候钢桥梁应用中非常重要. 研究表明,蚀坑的分布具有随机性,但坑蚀的过程具有一定规律性[24]. 通过对电化学腐蚀的研究,文献[25]利用法拉第定理用于坑蚀过程的评估,该方法不仅考虑了材料本身的特性,还能考虑腐蚀环境的影响,能够更全面地对坑蚀过程进行评估. 文献[6, 26-27]通过试验表明,坑蚀产生的蚀坑会严重影响钢材的疲劳性能,并且蚀坑是导致裂纹萌生的重要因素,如图 1所示.

Fig. 1

图 1 钢材蚀坑处萌生的疲劳裂纹 Fig. 1 Fatigue crack initiated from pitting corrosion

图 1 钢材蚀坑处萌生的疲劳裂纹 Fig. 1 Fatigue crack initiated from pitting corrosion 1.4 腐蚀对耐候钢疲劳性能的影响近10 a间,随着技术的进步,更先进的钢材、分析设备、加载设备和观测设备不断出现,对耐候钢疲劳性能的研究也陆续出现. 文献[5]考虑均匀腐蚀对列车结构腐蚀疲劳寿命进行评估,结果表明,均匀腐蚀会导致列车结构疲劳寿命降低. 随着腐蚀疲劳研究的开展,文献[28]通过研究Albrecht的腐蚀疲劳试验表明,仅考虑均匀腐蚀不能准确评估耐候钢腐蚀后的疲劳寿命. 与桥梁结构类似,采用耐候钢修建的铁塔结构也受到环境腐蚀. 文献[6]使用自然腐蚀20 a的铁塔耐候钢进行疲劳试验,试验结果表明,腐蚀和未腐蚀的试件相比,R=-1和R=0时,107次荷载循环的疲劳强度均大幅降低. 文献[29]对A588钢梁进行水雾和盐雾环境中的疲劳试验,结果表明,腐蚀环境能降低钢梁疲劳强度,腐蚀性更高的环境导致的疲劳强度降低更严重.

近年对于钢桥的腐蚀疲劳理论研究也逐步展开. 文献[30-31]通过考虑了均匀腐蚀作用对结合梁桥疲劳寿命进行评估,结果表明,均匀腐蚀会大幅降低结合梁桥的疲劳寿命. 在此基础上,文献[32]同时考虑均匀腐蚀和坑蚀对钢桥寿命的评估,结果表明,均匀腐蚀会降低结合梁桥疲劳寿命,加上坑蚀作用后疲劳寿命进一步大幅降低. 在考虑坑蚀和疲劳机理基础上,文献[33]针对耐候钢的研究中提出腐蚀疲劳模型,分析结果表明,腐蚀作用会大幅降低耐候钢疲劳寿命,并且受到应力、应力幅、腐蚀环境和荷载循环频率影响.

基于腐蚀环境对钢材疲劳性能的影响,各国桥梁设计规范也考虑了腐蚀作用对耐候钢疲劳性能的影响,但是对于其影响程度较为笼统[34-36]. 1989年,美国《耐候钢桥梁使用指南》[37]在大量试验研究基础上,推荐各腐蚀环境中各类疲劳细节疲劳强度的折减.

综上所述,腐蚀环境中耐候钢的疲劳强度会降低;不同的腐蚀环境导致其疲劳强度降低程度有差异;腐蚀程度与腐蚀环境和材料有密切关系;基于新耐候钢的出现,桥梁设计规范对于免涂装耐候钢疲劳强度降低作用需要完善.

2 钢材腐蚀疲劳试验分类及其进展 2.1 3种腐蚀疲劳试验为评估免涂装和暴露钢结构疲劳强度,美国《耐候钢桥梁使用指南》[37]提供了3种疲劳寿命:腐蚀后疲劳S-N寿命(weathering fatigue S-N life)、腐蚀-疲劳S-N寿命(corrosion fatigue S-N life)和腐蚀后的腐蚀-疲劳寿命(weathering and corrosion fatigue S-N life),分别对应腐蚀后疲劳试验、腐蚀-疲劳试验和腐蚀后的腐蚀-疲劳试验. 这3种试验统称腐蚀疲劳试验,各种腐蚀疲劳试验中钢材的性能称为腐蚀疲劳性能.

腐蚀后疲劳试验是对腐蚀一定时间后的试件在干燥环境中进行疲劳加载试验;该类型试验能够得到腐蚀后试件的疲劳强度,了解腐蚀作用对疲劳性能的影响,但不能研究腐蚀和疲劳之间的相互作用. 腐蚀-疲劳试验是对腐蚀环境中的未腐蚀试件进行疲劳加载试验;该类型试验能够得到腐蚀过程中的疲劳寿命,能够反映腐蚀和疲劳之间相互作用. 腐蚀后的腐蚀-疲劳试验是将腐蚀后的试件置于腐蚀性环境(潮湿或盐份)中进行疲劳加载试验,直到试件破坏.

免涂装耐候钢桥梁建造过程中,腐蚀作用单独作用于耐候钢,桥梁运营阶段腐蚀和活载同时作用. 因此,腐蚀后的腐蚀-疲劳试验能够更全面地反映免涂装耐候钢桥梁施工过程和运营使用过程,但是其实现方法最为复杂. 3种腐蚀疲劳试验中,腐蚀后的疲劳试验和腐蚀-疲劳试验相互独立,本文将着重对其试验实施进行论述.

目前,已有学者针对钢材的腐蚀-疲劳过程进行理论和试验研究[33, 38],腐蚀后的腐蚀-疲劳试验研究较少. 腐蚀疲劳试验在疲劳试验基础上加入腐蚀试验,导致腐蚀疲劳试验影响因素较多,试验过程可以参考ISO 11782-1[39]进行;研究需要有顺序和层次地开展,逐一研究各因素的作用.

2.2 普通钢和耐候钢腐蚀疲劳试验进展20世纪80年代开始,对于耐候钢腐蚀疲劳性能研究已经开始,并且通过大量试验基本了解腐蚀作用对钢材疲劳强度的降低. 随着技术的进步,性能更好的耐候钢也相继出现,例如高性能钢(high performance steel)[9]和抗腐蚀性更高的耐候钢(含Ni元素)[20]. 1992年,ISO 9223规范对环境腐蚀等级进行分类,指出影响环境腐蚀等级的因素(温度、湿度、硫化物、Cl离子等),并且提出了环境腐蚀等级的评估方法[12]. 针对新的钢材和环境腐蚀等级分类,新的腐蚀疲劳试验也陆续开展. 20世纪80年代至今,据不完全统计,针对钢材腐蚀疲劳的试验及其试验结果见表 1. 其中,序号1、3和8试验中采用结构钢,其余试验均采用耐候钢.

表 1

1 [40] A36 腐蚀后疲劳试验 缺口试件 盐水溶液 54.0 3

2 [40] A588W 腐蚀后疲劳试验 缺口试件 盐水溶液 62.0 3

3 [40] A517 腐蚀后疲劳试验 缺口试件 盐水溶液 72.0 3

4 [6] Atmofix 52A 腐蚀后疲劳试验 小试件(哑铃状) 自然大气 41.7

31.6 10

5 [29] A588W 腐蚀后的腐蚀-疲劳试验 大试件(工字梁) 盐雾环境 2.0

51.5 0.5

6 [8] S355J2G3+N 腐蚀-疲劳试验 小试件(棒状) 盐水溶液 47.0

51.0 4

7 [26] Q355NHD 腐蚀后疲劳试验 小试件(哑铃状) 乙酸溶液 63.5 2

8 [41] 碳素钢 腐蚀后疲劳试验 小试件(哑铃状) 盐水溶液 54.8 10

表 1 部分钢材腐蚀疲劳试验统计 Tab. 1 Partial statistics of corrosion fatigue tests on steel

文献[26]将Q345qD、Q355NHD和Q355NHD焊接小试件放置于乙酸盐雾环境中腐蚀,并采用液压伺服疲劳试验机进行疲劳试验,试验结果表明,腐蚀后的耐候钢在2×106次循环荷载的疲劳强度是未腐蚀普通钢的63.5%. 文献[8]通过自制环境箱对盐水溶液中的S355J2G2+N耐候钢进行疲劳试验,试验结果表明,R= -1时,腐蚀试件4×106循环荷载的疲劳强度比未腐蚀试件降低47%;R=0时,同样条件下疲劳强度降低51%.

根据腐蚀疲劳试验统计,大多数试验都是在人工腐蚀环境中进行;试件类型基本采用小试件;试验基本是针对腐蚀后试件的疲劳试验;腐蚀环境对钢材疲劳强度削减程度有较大影响.

2.3 腐蚀疲劳试验结果分析基于以上腐蚀疲劳试验结果,对试验结果进行进一步归纳和分析.

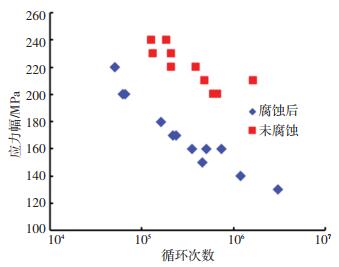

文献[6]针对自然腐蚀20 a的Atmofix 52A耐候钢进行疲劳试验,并与未腐蚀的同种钢材进行对比,疲劳试验加载频率为40 Hz,当R=0时,其数据如图 2所示. 结果表明,腐蚀后的耐候钢疲劳寿命显著降低;未腐蚀耐候钢疲劳数据离散型大于腐蚀后的耐候钢;腐蚀前后耐候钢疲劳数据S-N曲线斜率非常接近;疲劳裂纹萌生于蚀坑部位.

Fig. 2

图 2 Atmofix 52A耐候钢腐蚀前后疲劳试验数据 Fig. 2 Fatigue test results of uncorroded and corroded Atmofix 52A weathering steel

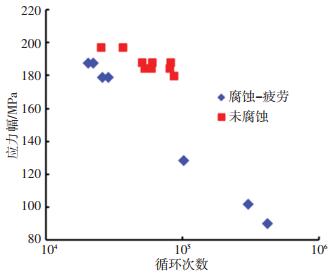

图 2 Atmofix 52A耐候钢腐蚀前后疲劳试验数据 Fig. 2 Fatigue test results of uncorroded and corroded Atmofix 52A weathering steel 文献[8]中针对S355J2G3+N低碳锻钢进行腐蚀过程中的疲劳试验,腐蚀物质为NaCl溶液,并与未腐蚀的同种钢材进行对比,疲劳加载频率为15 Hz,其中,当R=0时,其数据如图 3所示. 结果表明,腐蚀-疲劳会降低钢材疲劳强度;未腐蚀的疲劳试件数据离散性略大于腐蚀-疲劳试件;与未腐蚀试件相比,腐蚀-疲劳数据S-N曲线斜率有较大变化.

Fig. 3

图 3 S355J2G3+N低碳锻钢腐蚀疲劳试验数据 Fig. 3 Corrosion-fatigue test results of low carbon forged steel (S355J2G3+N)

图 3 S355J2G3+N低碳锻钢腐蚀疲劳试验数据 Fig. 3 Corrosion-fatigue test results of low carbon forged steel (S355J2G3+N) 文献[26]采用经乙酸加速腐蚀后的Q355NHD钢进行疲劳试验,并与未腐蚀的Q345qD钢进行对比,疲劳荷载频率不固定,应力比变化(最小应力均为10 MPa),其数据如图 4所示. 结果表明,与未腐蚀普通钢相比,耐候钢疲劳强度降低;在不同的应力比作用下,腐蚀后耐候钢疲劳数据更趋于曲线;疲劳裂纹萌生于腐蚀缺陷部位.

Fig. 4

图 4 未腐蚀普通钢和腐蚀后耐候钢疲劳试验数据 Fig. 4 Fatigue test results of uncorroded conventional steel and corroded weathering steel

图 4 未腐蚀普通钢和腐蚀后耐候钢疲劳试验数据 Fig. 4 Fatigue test results of uncorroded conventional steel and corroded weathering steel 综上分析,腐蚀作用会对钢材疲劳强度造成显著的降低;腐蚀后的试件疲劳数据离散型要小于未腐蚀试件,并且两组数据S-N曲线趋势接近;腐蚀过程中的疲劳试验会导致数据S-N曲线斜率发生变化;不同的应力比对数据S-N曲线的拟合造成影响;疲劳裂纹常萌生于蚀坑部位.

3 腐蚀疲劳试验内容 3.1 腐蚀疲劳试件腐蚀疲劳试验试件根据试验的目的可以分为普通疲劳试件和裂纹扩展试件. 普通疲劳试件用于测试疲劳裂纹萌生或疲劳破坏的寿命,该试件设计可以参照文献[42];裂纹扩展试件用于测试门槛值和裂纹扩展速率,该试件设计可以参考文献[43-44].

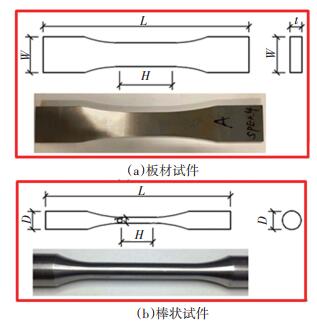

根据2.2的总结,用于腐蚀疲劳设计的普通疲劳试件可以分为小试件和大试件(构件、节段、全桥缩尺等). 根据以上研究,小试件一般采用板状试件或者棒状试件,试件尺寸长度通常小于500 mm,宽度小于100 mm. ISO 11782-1[39]规范推荐了棒状和板状试件设计形式,并建议表面打磨处理,如图 5所示. 小试件具有加工方便、目的性明确、干扰因素较少和破坏模式单一等优点;但是,其受力模式与结构真实受力具有一定偏差. 大试件具有受力模式更接近真实结构受力,能直接确定构造细节的腐蚀疲劳强度;但是,这类试件尺寸较大,试验过程中对场地、设备和生产制造的要求更高,并且在试验中疲劳破坏的部位具有一定不确定性.

Fig. 5

图 5 试件几何外形 Fig. 5 Geometry of specimen

图 5 试件几何外形 Fig. 5 Geometry of specimen 此外,文献[45]通过研究指出,在高频疲劳试验中,小试件的几何设计会影响试件温度变化;试验和测试结果表明,试件工作区段长度越短,温度增加量越大. 文献[46]针对能量耗散与疲劳寿命关系进行研究,试验过程中过高的温度会导致钢材疲劳寿命变化. 因此,在参考规范设计疲劳试件基础上还需要考虑合理工作区段长短.

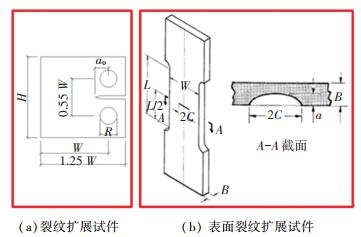

裂纹扩展试件根据ASTM E647-15[43]和ASTM E740-88[44]规范规定,包含裂纹扩展(CT)试件和表面裂纹扩展(SCT)试件,分别如图 6所示.

Fig. 6

图 6 裂纹扩展试件 Fig. 6 Specimen for crack propagation

图 6 裂纹扩展试件 Fig. 6 Specimen for crack propagation 综上,两种类型的疲劳试件各有优势;小试件试验用于对腐蚀疲劳机理研究更有效;大试件试验能更好地确定考虑结构构造影响的腐蚀疲劳寿命及其破坏模式. 因此,针对其不同的试验目的,可采用不同目的腐蚀疲劳试验;结合两种类型试件,有层次地开展试验更有助于对腐蚀疲劳性能的研究.

3.2 腐蚀试验腐蚀试验包括自然腐蚀试验和加速腐蚀试验:

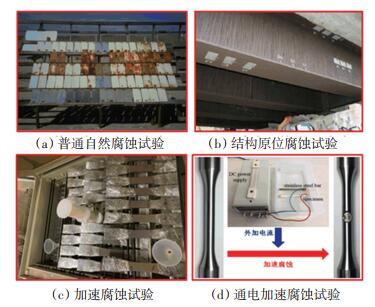

1) 自然腐蚀试验为将钢材放置于自然环境中长期放置,在既定的时间取回试件进行后续试验,试验环境包含大气环境[6]、土体环境和水体环境[47],其中,大气环境自然腐蚀包含普通自然腐蚀试验[48-49]和结构原位腐蚀试验[50-52],分别如图 7(a)、7(b)所示. 耐候钢需要在稳定锈蚀层形成以后才能发挥其抗腐蚀性能,但是自然环境中其稳定锈蚀层形成往往需要数年时间. 文献[19]研究表明,根据环境腐蚀等级高低,耐候钢稳定锈蚀层形成需要4~8 a. 自然腐蚀方法虽然能直接反映测试地点对钢材的腐蚀程度,得到的腐蚀数据更真实有效,但是对研究周期有很高要求[53].

Fig. 7

图 7 腐蚀试验 Fig. 7 Corrosion tests

图 7 腐蚀试验 Fig. 7 Corrosion tests 2) 加速腐蚀试验通过增加试验环境介质的腐蚀性,并且控制试验温度、湿度等因素加快腐蚀速率,达到短时间内获得等效于长期自然腐蚀效果的目的,极大地提高试验效率. 但是,该类试验不能直接反映真实环境的腐蚀过程,需要通过恰当的腐蚀当量进行换算. 因此,试验中需要严格控制腐蚀条件:腐蚀温度、湿度、pH值、腐蚀介质和腐蚀时间. 文献[54]研究耐候钢加速腐蚀试验,对耐候钢的加速腐蚀试验进行介绍和研究,结果表明,通过条件控制加速腐蚀试验能够很好地模拟城市、工业和海洋大气环境. 加速腐蚀试验腐蚀的腐蚀介质包含气体、喷雾和液体. 其中,气体常用SO2气体[14];喷雾一般采用纯水[29]、NaCl溶液[29]或乙酸溶液[26]等,如图 7(c)所示;液体一般采用NaCl溶液[8]、FeCl3溶液[27]或硫酸根溶液[54]等. 同时,ISO也对盐雾加速腐蚀试验的环境条件进行了规定,可作为腐蚀试验的参考[55]. 除此之外,还可以采用外加电流法进一步加速腐蚀速率. 文献[56]通过对浸泡在NaCl溶液中的试件通电,进一步加速了钢材的腐蚀速率,达到坑蚀的效果,如图 7(d)所示. 类似地,文献[57]也采用了上述加速腐蚀方法对钢材进行腐蚀.

综上所述,自然腐蚀试验能较好地反映耐候钢在实际环境和不同结构部位的腐蚀情况,但短期内很难达到预期的腐蚀效果;加速腐蚀试验能高效地模拟钢材的腐蚀过程,但是需要严格控制腐蚀环境. 根据各种腐蚀试验特点,腐蚀后的疲劳试验可以采用上述两种腐蚀试验方法进行,腐蚀-疲劳试验一般采用加速腐蚀试验进行;同时,自然腐蚀试验需要长期持续进行,作为加速腐蚀试验的对照和修正.

3.3 疲劳试验疲劳试验作为腐蚀疲劳试验的重要组成部分,需要对其方法进行了解. 国际焊协推荐了用于评估材料疲劳性能的方法,其中包含基于S-N曲线的评估方法和基于裂纹扩展计算的评估方法[58].

采用基于S-N曲线的评估方法一般使用无预制裂纹试件,如图 5所示,对不同的疲劳细节进行疲劳试验,分别确定其S-N曲线. 通过大量疲劳试验得到疲劳细节受不同应力幅作用的疲劳寿命,根据各数据点拟合出双对数坐标系中的曲线,并且对曲线进行概率化处理,得到95%保证率的曲线作为该疲劳细节的S-N曲线,并且采用200万次疲劳荷载对应的疲劳强度作为该疲劳细节的疲劳强度.

采用基于裂纹扩展计算的评估方法一般使用预制裂纹试件,如图 6所示. 试验过程中需要测量额定循环次数内裂纹扩展的长度/深度,分析各阶段裂纹尺寸对应的应力强度因子幅(ΔK);通过裂纹扩展速率关系反映其发展过程. 通过不同的加载方式可以得到裂纹扩展速率关系和裂纹扩展门槛值(ΔKth).

根据两种疲劳试验特点和腐蚀疲劳过程,腐蚀是产生和加剧钢材表面缺陷的过程,疲劳裂纹萌生于钢材初始缺陷部位. 因此,为了排除其余干扰因素,一般采用无预制裂纹试件用于腐蚀疲劳试验.

4 耐候钢腐蚀疲劳试验 4.1 耐候钢腐蚀后的疲劳试验腐蚀后的疲劳试验的开展主要分为3部分:1)试件选择;2)腐蚀试验;3)疲劳试验. 在试验中,可以选取不同的腐蚀试验种类和疲劳试验种类进行组合.

根据2.2的总结,目前腐蚀后的疲劳试验多采用小试件进行;但是,小试件的尺寸设计需要特别注意. 根据文献[6, 26]的研究结果,自然腐蚀和加速腐蚀均可有效模拟腐蚀作用对钢材疲劳性能的影响. 在疲劳试验的选择中,一般采用无预制裂纹的试件进行疲劳试验,得到其S-N曲线;但是,不同的加载设备会对疲劳结果造成较大影响. 以下针对疲劳加载设备和加载参数对疲劳试验的影响进行总结和分析.

目前常用的疲劳加载设备包括液压伺服疲劳机和电磁伺服疲劳机,其加载吨位和频率各有特点. 对于小试件,一般采用电磁伺服疲劳机,由于加载频率相对较高,可以缩短试验周期,但是与低频加载相比,加载频率高会导致疲劳强度改变. 文献[59]对HPS 485W进行疲劳裂纹扩展研究中指出,随着加载频率降低,裂纹扩展速率随之增加. 对于大试件(构件),由于加载吨位较大,多采用液压伺服疲劳机. 文献[29]在对工字梁的腐蚀疲劳试验中采用液压伺服疲劳机,加载频率为0.75 Hz.

综上所述,针对耐候钢腐蚀疲劳性能研究中,主要采用腐蚀后的疲劳试验;后续研究需要合理地设计试件、设定腐蚀条件和选取加载频率,以保证可靠的试验结果;可在大量小试件研究基础上开展大试件的腐蚀疲劳试验.

4.2 耐候钢腐蚀-疲劳试验腐蚀-疲劳试验的开展主要分为两部分:1)试件的选择;2)腐蚀-疲劳试验. 在试验中,需要恰当的腐蚀试验种类和疲劳试验种类进行组合.

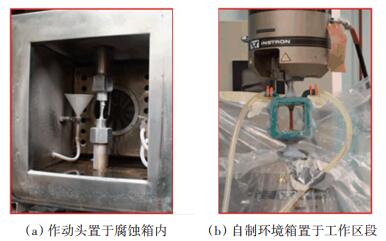

由于腐蚀-疲劳试验是在腐蚀环境中进行疲劳加载试验,试件的选择很大程度上受加载设备的限制,同时还要考虑加载设备的抗腐蚀措施,以下主要讨论加载设备的选取. 腐蚀-疲劳试验设备需要集成疲劳加载设备和腐蚀设备,目前该类设备较少,多数需要在普通疲劳加载设备基础上进行改造. 对于小试件,需要自制腐蚀试验箱为试件创造腐蚀环境(气体、喷雾和液体),可将加载作动头整体放置于腐蚀环境箱内[38],如图 8(a)所示;此外,也可自制腐蚀环境箱安装于试件工作区段之上[8],如图 8(b)所示. 对于大试件,需要创造一个相对大的腐蚀空间,还要自制腐蚀环境箱安装于试件之上,并隔离疲劳加载设备,腐蚀一般采用雾态腐蚀介质. 文献[29]对腐蚀后的工字梁进行了腐蚀-疲劳试验,其中采用了液压伺服疲劳机,在疲劳过程中为试件营造了水雾和盐雾腐蚀环境,具有很好的参考意义.

Fig. 8

图 8 腐蚀-疲劳试验 Fig. 8 Corrosion-fatigue test

图 8 腐蚀-疲劳试验 Fig. 8 Corrosion-fatigue test 综上所述,用于腐蚀后的疲劳试验设备需要经过一定的改造才能用于腐蚀-疲劳试验;目前对于耐候钢的腐蚀-疲劳试验较少,需要在对耐候钢腐蚀试验参数控制和疲劳试验设备性能充分掌握的基础上展开腐蚀-疲劳试验.

5 耐候钢和高性能钢腐蚀后的疲劳试验研究 5.1 腐蚀后的疲劳试验高性能钢比普通耐候钢具有更高的抗腐蚀性能、强度和可焊性,属于质量更高的耐候钢. 根据上述的试验方法,本文作者开展了针对HPS 485W和Q345CNH钢(以下称两种钢材)的腐蚀疲劳试验,研究在模拟海洋环境中腐蚀后其疲劳性能. 为了明确腐蚀作用对两种钢材疲劳性能的影响,研究其单轴拉伸常幅疲劳性能. 因此,试验采用板状小试件进行,所有试件经线切割和表面打磨抛光处理,其设计如图 5(a)所示. 其中,两种钢材试件数目均为10个. 为了提高效率,采用加速腐蚀方式对试件进行腐蚀. 试验采用盐雾干/湿交替方式对两种钢进行腐蚀,过程中严格控制环境温度、喷雾压力和NaCl腐蚀溶液(质量浓度和pH值),如图 7(c)所示;每个腐蚀周期为8 h,共计进行120个腐蚀周期,腐蚀前后试件如图 9所示;腐蚀后,试件表面已经产生一定厚度粗糙的锈蚀层,并且锈蚀层非常稳定致密.

Fig. 9

图 9 腐蚀疲劳试件 Fig. 9 Specimen for corrosion fatigue test

图 9 腐蚀疲劳试件 Fig. 9 Specimen for corrosion fatigue test 选取高频疲劳机对经过腐蚀的试件进行疲劳试验,其加载频率约为100 Hz,应力比为0.09,如图 10所示. 其中,当进行了107次荷载循环仍未破坏,停止该试件试验.

Fig. 10

图 10 腐蚀后的疲劳试验 Fig. 10 Fatigue test after corrosion

图 10 腐蚀后的疲劳试验 Fig. 10 Fatigue test after corrosion 5.2 耐候钢和高性能钢腐蚀后的疲劳结果通过120个周期(40 d)干/湿交替加速腐蚀,两种钢材发生疲劳破坏试件的应力幅及其对应的疲劳寿命结果如图 11所示,其中疲劳寿命取以10为底的对数坐标;HPS 485W和Q345CNH钢分别有1个和两个试件未发生破坏,且未发生破坏试件的最低应力幅均为178 MPa;分别与本文作者前期研究数据[4]和文献[6, 26]中腐蚀后耐候钢的试验数据作为对比,如图 11所示.

Fig. 11

图 11 腐蚀前后耐候钢疲劳数据 Fig. 11 Fatigue test results of uncorroded and corroded weathering steel

图 11 腐蚀前后耐候钢疲劳数据 Fig. 11 Fatigue test results of uncorroded and corroded weathering steel 试验结果表明,腐蚀后两种钢材的疲劳性能显著降低;两种钢材腐蚀后的疲劳数据具有更好的规律性,其离散性明显小于未腐蚀的试件,与文献[6]数据(图 2)和文献[8]数据(图 3)规律一致;两种钢材数据S-N线斜率趋势与Atmofix 52A结果[6]较为一致,由于钢材不同,其疲劳强度有差别;腐蚀后两种钢材疲劳数据与Q355NHD较为接近[26]. 综上所述,该腐蚀后疲劳试验的设计可指导同类型试验.

6 结论与建议1) 腐蚀环境会导致耐候钢均匀腐蚀和坑蚀,两种腐蚀均会导致钢材疲劳强度的降低;其中,坑蚀作用对疲劳强度的降低更显著;腐蚀疲劳试验是研究钢材腐蚀作用下疲劳性能的有效手段;桥梁设计规范对耐候钢疲劳强度降低要求需要完善.

2) 腐蚀疲劳试验有3种类型:腐蚀后疲劳试验、腐蚀-疲劳试验和腐蚀后的腐蚀-疲劳试验;腐蚀后的疲劳试验是最常用的类型;腐蚀-疲劳试验会导致钢材S-N曲线斜率变化,从而反映腐蚀和疲劳之间相互作用. 基于S-N曲线的评估方法,无预制缺陷的试件为目前常用的试件类型;用于腐蚀疲劳试验的小试件不仅需要参考相关规范进行设计,还应该考虑其在试验过程中的能力耗散. 腐蚀试验中,自然腐蚀试验具有较高的可靠性,但试验周期较长;加速腐蚀试验可以较快速地得到预期腐蚀效果,但环境条件控制较为严格.

3) 腐蚀后疲劳试验结果表明,耐候钢和高性能钢的疲劳性能显著降低;与未腐蚀的试件相比,腐蚀后试件的疲劳数据离散性更小;与经自然腐蚀后耐候钢疲劳数据对比表明,该试验设计取得良好的效果;该腐蚀疲劳试验方法能用于指导同类型试验.

4) 基于对腐蚀疲劳试验技术的研究和开展的腐蚀疲劳试验,提出以下建议:针对耐候钢腐蚀疲劳性能研究,可从腐蚀后疲劳试验开始,随着认识的深入,逐渐过渡到腐蚀后的腐蚀-疲劳试验;有顺序和层次地开展试验才能全面掌握结构钢的腐蚀疲劳特性. 同时,在大量小试件腐蚀疲劳试验基础上开展一定规模大试件腐蚀疲劳试验,有助于研究耐候钢结构腐蚀疲劳机理. 此外,以加速腐蚀试验为主,长期持续自然腐蚀试验作为其参考和修正,腐蚀试验的效率和准确性才能得到充分保证.

参考文献

[1] 张宇, 郑凯锋, 衡俊霖. 免涂装耐候钢桥梁腐蚀设计方法现状及展望[J]. 钢结构, 2018, 33(9): 116.

ZHANG Yu, ZHENG Kaifeng, HENG Junlin. Summary and enlightenment on corrosion design method of uncoated weathering steel bridges[J]. Steel Construction, 2018, 33(9): 116.

[2] BHANDARI J, KHAN K, ABBASSI R, et al. Modelling of pitting corrosion in marine and offshore steel structures—A technical review[J]. Journal of Loss Prevention in the Process Industries, 2015, 37: 39. DOI:10.1016/j.jlp.2015.06.008

[3] MCKENZIE M. The corrosion performance of weathering steel in highway bridges[R]. Crowthorne, Berkshire: Bridge Construction Division Structures Department, Transport and Road Research Laboratory, 1982: 717

[4] 郑凯锋, 张宇, 衡俊霖, 等. 高强度耐候钢及其在桥梁中的应用与前景[J]. 哈尔滨工业大学学报, 2020, 52(3): 1.

ZHENG Kaifeng, ZHANG Yu, HENG Junlin, et al. High strength weathering steel and its application and prospect in bridge engineering[J]. Journal of Harbin Institute of Technology, 2020, 52(3): 1.

[5] JUN H K, SEO J W, KWON S J, et al. Effect of corrosion on the fatigue life of aged EMU under fatigue loading[J]. International Journal of Precision Engineering and Manufacturing, 2016, 17(1): 73. DOI:10.1007/s12541-016-0010-3

[6] KUNZ L, LUKá? P, KLUSáK J. Fatigue strength of weathering steel[J]. Materials Science, 2012, 18(1): 18.

[7] ALBRECHT P, NAEEMI A H. Performance of weathering steel in bridges[R]. Washington DC: Transportation Research Board, 1984

[8] MORGANTINI M, MACKENZIE D, COMLEKCI T, et al. The effect of mean stress on corrosion fatigue life[J]. Procedia Engineering, 2018, 213: 581. DOI:10.1016/j.proeng.2018.02.053

[9] BJORHOVDE R. Development and use of high performance steel[J]. Journal of Constructional Steel Research, 2004, 60(3/4/5): 393.

[10] HENG J L, ZHENG K F, GOU C, et al. Fatigue performance of rib-to-deck joints in orthotropic steel decks with thickened edge U-ribs[J]. Journal of Bridge Engineering, 2017, 22(9): 04017059. DOI:10.1061/(ASCE)BE.1943-5592.0001095

[11] 刘益铭, 张清华, 张鹏, 等. 港珠澳大桥正交异性钢桥面板U肋对接焊缝疲劳寿命研究[J]. 中国公路学报, 2016, 29(12): 25.

LIU Yiming, ZHANG Qinghua, ZHANG Peng, et al. Study on fatigue life of U-rib butt weld in orthotropic steel bridges deck of Hong Kong-Zhuhai-Macao Bridge[J]. China Journal of Highway and Transport, 2016, 29(12): 25. DOI:10.3969/j.issn.1001-7372.2016.12.004

[12] International Organization for Standardization. Corrosion of metals and alloys—Corrosivity of atmospheres—Classification, determination and estimation[S]. Geneva: ISO, 1992

[13] PEEL M C, FINLAYSON B L, McMAHON T A. Updated world map of the K?ppen-Geiger climate classification[J]. Hydrology and Earth System Sciences, 2007, 11(5): 1633. DOI:10.5194/hess-11-1633-2007

[14] WANG J H, WEI F I, CHANG Y S, et al. The corrosion mechanisms of carbon steel and weathering steel in SO2 polluted atmospheres[J]. Materials Chemistry and Physics, 1997, 47(1): 1. DOI:10.1016/S0254-0584(97)80019-3

[15] ZHANG Q C, WU J S, WANG J J, et al. Corrosion behavior of weathering steel in marine atmosphere[J]. Materials Chemistry and Physics, 2003, 77(2): 603. DOI:10.1016/S0254-0584(02)00110-4

[16] WANG Z F, LIU J R, WU L X, et al. Study of the corrosion behavior of weathering steels in atmospheric environments[J]. Corrosion Science, 2013, 67: 1. DOI:10.1016/j.corsci.2012.09.020

[17] International Organization for Standardization. Corrosion of metals and alloys—Corrosivity of atmospheres—Classification, determination and estimation[S]. Geneva: ISO, 2012

[18] BOHNENKAMP K, BURGMANN G, SCHWENK W. Corrosion atmospherique de l'acier doux, Exposition de l'acier aux intemperies[J]. Galvano-Organo, 1974, 445: 587.

[19] MORCILLO M, CHICO B, DíAZ I, et al. Atmospheric corrosion data of weathering steels—A review[J]. Corrosion Science, 2013, 77: 6. DOI:10.1016/j.corsci.2013.08.021

[20] SUGIMOTO I, KITA K. Evaluation of applicability for Ni-advanced weathering steels and bridge high-performance steels to railway steel bridges[J]. Quarterly Report of RTRI, 2010, 51(1): 33. DOI:10.2219/rtriqr.51.33

[21] K?IVY V, FABIAN L. Calculation of corrosion losses on weathering steel structures[J]. Applied Mechanics and Materials, 2012, 188: 177. DOI:10.4028/www.scientific.net/AMM.188.177

[22] K?IV Y V. Design of corrosion allowances on structures from weathering steel[J]. Procedia Engineering, 2012, 40(9): 235.

[23] ZAYA P G R. Evaluation of theories for the initial stages of pitting corrosion[D]. Hamilton, Canada: McMaster University, 1984

[24] 王慧, 吕国志, 张有宏. 蚀坑生长演化过程的元胞自动机模拟[J]. 腐蚀科学与防护技术, 2008, 20(6): 472.

WANG Hui, LV Guozhi, ZHANG Youhong. Cellular automation simulations of corrosion pit growth[J]. Corrosion Science and Protection Technology, 2008, 20(6): 472. DOI:10.3969/j.issn.1002-6495.2008.06.021

[25] HUANG X G, XU J Q. Pit morphology characterization and corrosion fatigue crack nucleation analysis based on energy principle[J]. Fatigue & Fracture of Engineering Materials & Structures, 2012, 35(7): 606.

[26] 梁健宇, 姚谏, 张玉玲. 免涂装耐候钢腐蚀后的疲劳试验研究[J]. 工业建筑, 2018, 48(11): 169.

LIANG Jianyu, YAO Jian, ZHANG Yuling. Fatigue behavior of weathering steel without coating after corrosion[J]. Industrial Construction, 2018, 48(11): 169.

[27] HUANG Y, TU S T, XUAN F Z. Pit to crack transition behavior in proportional and non-proportional multiaxial corrosion fatigue of 304 stainless steel[J]. Engineering Fracture Mechanics, 2017, 184: 259. DOI:10.1016/j.engfracmech.2017.08.019

[28] 梁健宇, 姚谏. 耐候钢腐蚀后的疲劳研究[J]. 钢结构, 2018, 33(1): 112.

LIANG Jianyu, YAO Jian. Research on fatigue performance of weathering steel after corrosion[J]. Steel Construction, 2018, 33(1): 112.

[29] ALBRECHT P, LENWARI A. Fatigue strength of weathered A588 steel beams[J]. Journal of Bridge Engineering, 2009, 14(6): 436. DOI:10.1061/(ASCE)1084-0702(2009)14:6(436)

[30] ZHANG W, YUAN H. Corrosion fatigue effects on life estimation of deteriorated bridges under vehicle impacts[J]. Engineering Structures, 2014, 71: 128. DOI:10.1016/j.engstruct.2014.04.004

[31] DENG L, YAN W, NIE L. A simple corrosion fatigue design method for bridges considering the coupled corrosion-overloading effect[J]. Engineering Structures, 2019, 178: 309. DOI:10.1016/j.engstruct.2018.10.028

[32] PENG D, JONES R, SINGH R R K, et al. On the interaction between corrosion and fatigue which determines the remaining life of bridges[J]. Fatigue & Fracture of Engineering Materials & Structures, 2018, 41(2): 314.

[33] ZHANG Y, ZHENG K F, HENG J L, et al. Corrosion-fatigue evaluation of uncoated weathering steel bridges[J]. Applied Sciences, 2019, 9(17): 3461. DOI:10.3390/app9173461

[34] 中华人民共和国交通运输部. 公路钢结构桥梁设计规范: JTG D64—2015[S]. 北京: 中国标准出版社, 2015

Ministry of Transport of the People's Republic of China. Specifications for design of highway steel bridge: JTG D64—2015[S]. Beijing: Standards Press of China, 2015

[35] American Association of State Highway and Transportation Officials. AASHTO LRFD bridge design specifications[S]. 6th ed. Washington DC: AASHTO, 2012

[36] Standards Policy and Strategy Committee. Eurocode 3: design of steel structures—Part 1-9: fatigue[S]. Brussels: British Standard Institution, 2005

[37] ALBRECHT P, COBUM S K, WATTAR F M, et al. Guidelines for the use of weathering steel in bridges[S]. Washington DC: Transportation Research Board, 1989

[38] WU Q G, CHENG X D, FAN Z C, et al. Corrosion fatigue behavior of FV520B steel in water and salt-spray environments[J]. Engineering Failure Analysis, 2017, 79: 422. DOI:10.1016/j.engfailanal.2017.05.012

[39] International Organization for Standardization. Corrosion of metals and alloys—Corrosion fatigue testing—Part 1: cycles to failure testing[S]. Geneva: ISO, 1998

[40] NOVAK S R. Corrosion-fatigue crack initiation behavior of four structural steels[M]// CROOKER T, LEIS B. Corrosion Fatigue: Mechanics, Metallurgy, Electrochemistry, and Engineering. West Conshohocken, PA: ASTM International, 1983: 26

[41] LI S X, AKID R. Corrosion fatigue life prediction of a steel shaft material in seawater[J]. Engineering Failure Analysis, 2013, 34: 324. DOI:10.1016/j.engfailanal.2013.08.004

[42] 中华人民共和国国家质量监督检疫总局. 金属材料轴向等幅低循环疲劳试验方法: GB/T 15248—2008[S]. 北京: 中国标准出版社, 2008

General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. The test method for axial loading constant-amplitude low-cycle fatigue of metallic materials: GB/T 15248—2008[S]. Beijing: Standards Press of China, 2008

[43] American Society of Testing Materials International. Standard test method for measurement of fatigue crack growth rates: E647-15[S]. West Conshohocken, PA: ASTM International, 2015

[44] American Society of Testing Materials International. Standard practice for fracture testing with surface-crack tension specimens: E740-88[S]. West Conshohocken, PA: ASTM International, 1988

[45] BACH J, H?PPEL H W, BITZEK E, et al. Influence of specimen geometry on temperature increase during ultrasonic fatigue testing[J]. Ultrasonics, 2013, 53(8): 1412. DOI:10.1016/j.ultras.2013.04.021

[46] 王凯, 闫志峰, 王文先, 等. 循环载荷作用下镁合金温度演化及高周疲劳性能预测[J]. 材料工程, 2014, 42(1): 85.

WANG Kai, YAN Zhifeng, WANG Wenxian, et al. Temperature evolution and fatigue properties prediction for high cycle fatigue of magnesium alloy under alternate loading[J]. Journal of Materials Engineering, 2014, 42(1): 85. DOI:10.3969/j.issn.1001-4381.2014.01.016

[47] GARBATOVY, SOARES C G, PARUNOV J. Fatigue strength experiments of corroded small scale steel specimens[J]. International Journal of Fatigue, 2014, 59: 137. DOI:10.1016/j.ijfatigue.2013.09.005

[48] HOU W T, LIANG C F. Eight-year atmospheric corrosion exposure of steels in China[J]. Corrosion, 1999, 55(1): 65. DOI:10.5006/1.3283967

[49] 梁彩凤, 候文泰. 碳钢、低合金钢16年大气暴露腐蚀研究[J]. 中国腐蚀与防护学报, 2005, 25(1): 1.

LIANG Caifeng, HOU Wentai. Sixteen-year atmospheric corrosion exposure study of steels[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(1): 1. DOI:10.3969/j.issn.1005-4537.2005.01.001

[50] K?IVY V, KREISLOVA K, URBAN V. Experimental corrosion tests on weathering steel bridges[J]. Solid State Phenomena, 2015, 227: 537. DOI:10.4028/www.scientific.net/SSP.227.537

[51] K?IVY V, KONECNY P. Real material properties of weathering steels used in bridge structures[J]. Procedia Engineering, 2013, 57: 624. DOI:10.1016/j.proeng.2013.04.079

[52] K?IVY V, URBAN V, KUBZOVá M. Thickness of corrosion layers on typical surfaces of weathering steel bridges[J]. Procedia Engineering, 2016, 142: 56. DOI:10.1016/j.proeng.2016.02.013

[53] QIAN Y, XU J, LI M. An accelerated testing method for the evaluation of atmospheric corrosion resistance of weathering steels[J]. Anti-Corrosion Methodsand Materials, 2015, 62(2): 77. DOI:10.1108/ACMM-11-2013-1319

[54] MONTOYAP, DíAZ I, GRANIZO N, et al. An study on accelerated corrosion testing of weathering steel[J]. Materials Chemistry and Physics, 2013, 142(1): 220. DOI:10.1016/j.matchemphys.2013.07.009

[55] International Organization for Standardization. Corrosion of metals and alloys—Accelerated testing involving cyclic exposure to salt mist, dry and wet condition[S]. Geneva: ISO, 2018

[56] CHEN J, DIAO B, HE J, et al. Equivalent surface defect model for fatigue life prediction of steel reinforcing bars with pitting corrosion[J]. International Journal of Fatigue, 2018, 110: 153. DOI:10.1016/j.ijfatigue.2018.01.019

[57] ZHAO W M, XIN R F, HE Z R, et al. Contribution of anodic dissolution to the corrosion fatigue crack propagation of X80 steel in 3.5 wt.% NaCl solution[J]. Corrosion Science, 2012, 63: 387. DOI:10.1016/j.corsci.2012.06.016

[58] HOBBACHER A. Recommendations for fatigue design of weld joints and components[M]. New York: Welding Research Council, 2009.

[59] 王春生, 段兰, 郑丽, 等. 桥梁高性能钢HPS 485W疲劳裂纹扩展速率试验研究[J]. 工程力学, 2013, 30(6): 212.

WANG Chunsheng, DUAN Lan, ZHENG Li, et al. Fatigue crack growth rate tests of high performance steel HPS 485W for bridges[J]. Engineering Mechanics, 2013, 30(6): 212.