����1,������1,������1,2,����ΰ1,�Թ���1,����1,2

(1.��������ҵ��ѧ ����ѧԺ,������ 150090; 2.����ˮ��Դ��ˮ���������ص�ʵ����(��������ҵ��ѧ),������ 150090)

ժҪ:

����Ŀǰ,��Ϊ��������Һ��ȴ�������֮һ��Ĥ���빤��,�ɱ�֤��������Һ���������ŷ�,��ͬʱ������������Ĥ��Ũ��Һ��Ũ��Һ���д����ѽ����л���Ⱦ��,�����ܽ������ƴ�������,����������صĶ�����Ⱦ����������о�������Ӧ�ð���,�ӹ���ԭ����Ӧ��Ч���������ɱ���������չ�Ƕ�,������ҺĤ��Ũ��Һ�������ս��з���̽��,�����ع෨����������������ûȼ���������ͻ�еʽ������ѹ��������������ѧ�����������ա��������ͳ��ٽ�ˮ�����������ﻯ������������������������Ĥ����̻��ȶ����������ȵ�Ԫ���պ���Ĥ/��Ĥ����Ϲ��յļ����ص㡢�ִ����⼰Ӧ�÷�Χ,����ܽͬ�����²���Ĥ��Ũ��Һ�Ĵ�������·��,������Ե��������ҺĤ��Ũ��Һ�����ķ�չ����,������Ϊ��������ҺĤ��Ũ��Һ�������յ������о���㷺Ӧ���ṩ�����ο���

�ؼ���: ����ҺĤ��Ũ��Һ �������� ������Ⱦ�� ����

DOI��10.11918/202104049

�����:X703

���ױ�ʶ��:A

������Ŀ:������Ȼ��ѧ�����������(51908164)

Research and application status of treatment methods of landfill leachate membrane concentrate

DING Jing1,GUAN Shuyan1,ZHAO Qingliang1,2,GAO Qingwei1,ZHAO Guanshu1,WANG Kun1,2

(1.School of Environment, Harbin Institute of Technology, Harbin 150090, China; 2.State Key Laboratory of Urban Water Resource and Environment (Harbin Institute of Technology), Harbin 150090, China)

Abstract:

Up to now, membrane process has been adopted as one of main advanced treatment processes of landfill leachate to meet the requirement of discharge standard. However, a large amount of membrane leachate concentrate with more pollutants is produced, which will cause serious secondary pollution without proper treatment and disposal. In this work, various treatment processes of leachate concentrate from the aspects of principle, application effect, cost, and technical development were classified and discussed according to the published related studies and engineering application cases. The characteristics, existing problems, and application scope of recirculation, physical treatment (submerged combustion evaporation and mechanical vapor recompression), chemical treatment (incineration, advanced oxidation processes, and supercritical water oxidation), physical and chemical treatment (flocculation, adsorption, membrane separation, and solidification/stabilization), and coupled treatment processes with or without membrane were also reviewed. Finally, the treatment routes for different types of leachate concentrate were concluded, and the future prospect of leachate concentrate treatment was put forward, aiming to provide technical reference for further study and full-scale treatment of leachate concentrate.

Key words: leachate concentrate treatment and disposal secondary pollutants harmlessness

����, ������, ������, ����ΰ, �Թ���, ����. ��������ҺĤ��Ũ��Һ���������о���Ӧ�ý�չ[J]. ��������ҵ��ѧѧ��, 2021, 53(11): 1-13. DOI: 10.11918/202104049.

DING Jing, GUAN Shuyan, ZHAO Qingliang, GAO Qingwei, ZHAO Guanshu, WANG Kun. Research and application status of treatment methods of landfill leachate membrane concentrate[J]. Journal of Harbin Institute of Technology, 2021, 53(11): 1-13. DOI: 10.11918/202104049.

������Ŀ ������Ȼ��ѧ�����������(51908164) ����� ����(1987��)��Ů�������ڣ�˶ʿ����ʦ;

������(1962��)���У����ڣ���ʿ����ʦ ͨ������ ��������zhql1962@163.com ������ʷ �ո�����: 2021-04-13

Abstract Full text Figures/Tables PDF

��������ҺĤ��Ũ��Һ���������о���Ӧ�ý�չ

����1, ������1, ������1,2

, ����ΰ1, �Թ���1, ����1,2

, ����ΰ1, �Թ���1, ����1,2 1. ��������ҵ��ѧ ����ѧԺ�������� 150090;

2. ����ˮ��Դ��ˮ���������ص�ʵ����(��������ҵ��ѧ)�������� 150090

�ո�����: 2021-04-13

������Ŀ: ������Ȼ��ѧ�����������(51908164)

�����: ����(1987��)��Ů�������ڣ�˶ʿ����ʦ; ������(1962��)���У����ڣ���ʿ����ʦ

ͨ������: ��������zhql1962@163.com

ժҪ: ����Ŀǰ����Ϊ��������Һ��ȴ�������֮һ��Ĥ���빤�գ��ɱ�֤��������Һ���������ŷţ���ͬʱ������������Ĥ��Ũ��Һ��Ũ��Һ���д����ѽ����л���Ⱦ������ܽ������ƴ������ã�����������صĶ�����Ⱦ����������о�������Ӧ�ð������ӹ���ԭ����Ӧ��Ч���������ɱ���������չ�Ƕȣ�������ҺĤ��Ũ��Һ�������ս��з���̽�֣������ع෨������������(��ûȼ���������ͻ�еʽ������ѹ��������)����ѧ������(���ա��������ͳ��ٽ�ˮ������)���ﻯ������(����������������Ĥ����̻��ȶ�������)�ȵ�Ԫ���պ���Ĥ/��Ĥ����Ϲ��յļ����ص㡢�ִ����⼰Ӧ�÷�Χ������ܽͬ�����²���Ĥ��Ũ��Һ�Ĵ�������·�ߣ�������Ե��������ҺĤ��Ũ��Һ�����ķ�չ����������Ϊ��������ҺĤ��Ũ��Һ�������յ������о���㷺Ӧ���ṩ�����ο���

�ؼ���: ����ҺĤ��Ũ��Һ �������� ������Ⱦ�� ����

Research and application status of treatment methods of landfill leachate membrane concentrate

DING Jing1, GUAN Shuyan1, ZHAO Qingliang1,2

, GAO Qingwei1, ZHAO Guanshu1, WANG Kun1,2

, GAO Qingwei1, ZHAO Guanshu1, WANG Kun1,2 1. School of Environment, Harbin Institute of Technology, Harbin 150090, China;

2. State Key Laboratory of Urban Water Resource and Environment (Harbin Institute of Technology), Harbin 150090, China

Abstract: Up to now, membrane process has been adopted as one of main advanced treatment processes of landfill leachate to meet the requirement of discharge standard. However, a large amount of membrane leachate concentrate with more pollutants is produced, which will cause serious secondary pollution without proper treatment and disposal. In this work, various treatment processes of leachate concentrate from the aspects of principle, application effect, cost, and technical development were classified and discussed according to the published related studies and engineering application cases. The characteristics, existing problems, and application scope of recirculation, physical treatment (submerged combustion evaporation and mechanical vapor recompression), chemical treatment (incineration, advanced oxidation processes, and supercritical water oxidation), physical and chemical treatment (flocculation, adsorption, membrane separation, and solidification/stabilization), and coupled treatment processes with or without membrane were also reviewed. Finally, the treatment routes for different types of leachate concentrate were concluded, and the future prospect of leachate concentrate treatment was put forward, aiming to provide technical reference for further study and full-scale treatment of leachate concentrate.

Keywords: leachate concentrate treatment and disposal secondary pollutants harmlessness

�����ķ��մ���ǰ�ô������������������������Һ���й���������Һ�IJ�����һֱ��������̬�ƣ����2011���49.546��106 t��2017���76.794��106 t��Ԥ��2021����������Һ���������ﵽ112.66��106 t[1-2]��Ϊ��������Һ�ŷű�������Ĥ������Ԫ��Ϊ��ȴ����ѳ�Ϊ����Һ���������������Ҫ��ʽ��

������������Һ������Ĥ������Ҫ��������(NF)������(RO)�Լ���������ʹ�á���Ӧ�أ�����ҺĤ��Ũ��Һ(LC)Ҳ�ͷ�Ϊ����Ũ��Һ(NFC)�ͷ���Ũ��Һ(ROC)��NFC��ROC�IJ������ֱ�ռԭ����Һ��15%~30%��15%~60%[3]������Ҫˮ��������� 1��ʾ[4-7]�����Կ�����NFC��ROC���Ǻ��и�Ũ���л�������Ρ��������Խϲ�ķ�ˮ�����ò�����Ч�������ŷŽ���Ի���������صĶ�����Ⱦ��

�� 1

NFC 1 100~6 800 3~290 1~490 90~1 045 3 500~5 500 2 000~2 500 300~1 200 150~1 600 8 000~26 000 10~24 6~9

ROC 40~49 500 95~4 800 240~3 000 20~170 6 200~9 000 500~1 200 �� �� 8 000~67 000 10~100 6~9

�� 1 ����ҺĤ��Ũ��Һ��Ҫˮ������ Tab. 1 Main characteristics of leachate concentrate

LC�İ�ȫ����������Ҫ��ͨ����Ⱦ����ˮ���룬���߽����е���Ⱦ���ʿ�ֽ���ʵ�ֵġ�LC�Ĵ����������н�Ϊ�Ļعࡢ���������������ȴ�ͳ���գ����н�Ϊ���ӵĸ��������������գ�����������Ϲ��ա�����LC����Ⱦ���ȥ����ת��ԭ����LC�����������عദ���⣬�����ɻ���Ϊ��������������ѧ���������ﻯ����������ʮ�������ж�ƪ���������ܽ����LC��������[6, 8-11]���ձ���ΪLC�����ƴ���������ҺĤ���������ķ�չƿ��[7, 12]����ѧ����2015�����LC������9����һ������ԭ�����о���չ���й�����[13]������ѧ����LCת�ơ�����������Դ���ú���������4�������LC�������յ��ص�ʹ�������������ܽ�[14]��������ǰ���о��ɹ��Ļ����ϣ����ݹ���ԭ���Թ���������LC�����������з��࣬������ϸ������̽�ֲ�ͬ������Ӧ��Ч�����ɱ���������չ�Σ�������������յ����÷�Χ���ԱȲ�ͬ������������ϸ��Ӧ�ò����ʹ���Ч���������ʺ���ʵ�ʹ���Ӧ�õ���ϴ������գ�����LC����������δ���о��ص㣬������ΪLC������ʵ��Ӧ�÷����ṩ˼·�Ͳο���

1 ����ҺŨ��Һ�Ļعദ��������������LC�عദ��������Һ�ع෨���ƣ�������Ԫ��������Ĥ��Ӧ����LCͨ����������ע������ȷ�ʽ��������LC�ؿ�϶����ʱ����������ϸ������������������������LC�е��л������Ⱦ���ʣ�ʹ��õ�����[15]��

LC�ڻع�ǰ�ڿ��Դٽ����������ķֽ⡢���������ȶ������̣������ڻعཫ��������Һ�ĵ絼�ʡ�COD��������������Ũ�����ӣ��ع�һ�������Һ����pH������BOD5��COD���½�������ͬʱ���ڼ��������[16]������Һ��LC��ϻع���Լ��������������������á���������Һˮ����������Ⱦ����ŷ�[15]�����������к��ٲ�����LC���ѽ����л���������ؽ������ζȶ����������[17]��ˮ�ʱ仯�ᵼ��Ĥ���մ���Ч���½�������Ĥ����ϵͳ���гɱ�������������Ⱦ���գ�������������Һ����ϵͳʧ�ȱ��������������ȶ��Խϲ

2 ����ҺŨ��Һ�ĵ�Ԫ�������� 2.1 ����ҺŨ��Һ��������������ҺŨ��Һ���������ĵ����վ���LC����������������������ûȼ��������(SCE)�ͻ�еʽ������ѹ��������(MVC/MVR)��

SCE�����������������������������Ͳ����������������������ֻ�Ϻ�ȼ�գ������ĸ�������ֱ��ͨ��LC�У�ʹ��Һ�����̶�������������ݣ�����LC�е�ˮ�֣��豸�ṹ�ϼ������ڽṸ����ʴ�����⣬�ȴ���Ч�ʸߡ�LC��SCE����Ũ�����ֱ�ӽ�����ᾧ�������в�������������Һ��ȼ���ŷŵ�CO2�������P�������Ⱦ��ȶ�������Ӧ�����������ȥ��Ч�ʽϵ�[18]��ʵ�������ʻ���ԭˮˮ��ˮ���仯������һ������[19]���Ϻ��ϸ�����Һ������200 m3/d SCE��ʵ����Ŀ��ˮ�ĵ���32 kWh/m3[18]�������Դ(��)����˾3̨SCE������(100 m3/d)ȫ��������ƽ����ˮ�ĵ���Ϊ15 kWh/m3[19]���ɼ���SCE�������Խϵͣ�����Ͷ�빤��Ӧ�á�

MVC/MVR��ͨ��ѹ����������ϵͳ�����Ķ�������ʹ���Ϊ��Դ��ʵ��ѭ�������������Զ����̶ȸߣ���Ŀǰ��õ�������֮һ��MVC/MVR������ɻ�ϵͳ���õõ���������Ҫ��Ľᾧ����[20]�����������пɽ���������LC���л����κ���ν��л��գ���ˮ�ܴ���ŷ�[21]����LC�иߺ�����������ѹ�������ṩ���¶�Ҫ��ߣ�����������װ�õ��ȶ����У������Ӷ�MVC/MVRװ�ø�ʴ���ý�Ϊ���أ��豸�����ڽṸ��ʴ���⣬�辭������ϴ��ά������ʵ�ֳ����ȶ�����[22]���ൺ��С��������������������LCԤ����- ����- �ɻ���������(500 m3/d)���гɱ�ԼΪ105Ԫ/m3(���˹��ѡ���ѡ�ҩ�����ϷѺ�ά��)[21]������MVC/MVR���������Ŷ�����������Һ����վROC��NFC�����LC��������Ũ�����飬����- �ɻ�װ�����гɱ��ֱ�Ϊ141.17��128.6��131.05Ԫ/m3(����ѡ�ҩ���Ѻ��˹���)[23]�����⣬���Ŷ����̷ϴ�������24 m3/dԤ����- ����- �ɻ�������������Ŀ�����ܳɱ�ԼΪ150Ԫ/m3[20]��

2.2 ����ҺŨ��Һ�Ļ�ѧ����LC�Ļ�ѧ��������Ҫ�������մ��������ٽ�ˮ�������������������ȡ���LC�Ļ�ѧ���������У���Ⱦ�����ʡ�����������������˱仯��

2.2.1 LC�ķ��մ������շ���ȫ����LCһ���������������ճ������ռ�LC����ˣ���������ǹֱ�ӻ�������������¯�ڣ��ɳ���ʵ��LC��������������������������ͬ���й����ճ���������ˮ�ʸߣ���ֵ�ϵͣ����缼���Է���¯����ȼ�պ��¶�Ӱ��ϴ�[24]����ˣ�LC�������û��缼��ʱ��Ҫ�������ƻ���ȣ��ڲ�Ӱ�������������յ������ʵ��LC������[25]���о���������������λ��ֵС��4 184 kJ/kgʱ����������LC���磬��������λ��ֵ������������5 439 kJ/kgʱ���Խ���LC���磬������ʵ�ʻ��������ŵ�����������нϴ���죬��������������������ֵ����������ع�ϵ����һ�㲻����������������10%[26]���������������շ��糧LC��4.17 m3/h�����������¯��λ��ֵΪ7 118 kJ/kg��750 t/d����¯�У���ȷ���ȶ����У����ŷ������и���Ⱦ��Ũ�ȷ��Ϲ��ұ�[27]��

LC�Ļ�������ܹ���������������Ⱦ���ʣ�������ʵ��ȫ����������µ��ȶ����У��������¯���¶��½�������ʧ��¯�Ÿ�ʴ������[24]����ˣ������г���LC������Ũ�������ͻ��������ٷ��ա�¯�Ÿ�ʴ��Ҫ��LC���Ⱥ���Ԫ�ص��£�������Ԫ�ص�Ӱ��������ʹ��ʱ��������ѻ����ʹ�¶���900 �����ң���Ӧ��ע¯���ڱڶ��ȸ�ʴ�ķ���[28]��

2.2.2 LC�ij��ٽ�ˮ����������ѹ�����¶ȶ����ߵ��ٽ��(374.3 �桢22.05 MPa)����ʱ��ˮ���������ʻᷢ���ܴ�仯�����ֳ������ڷǼ����л�����������ʣ����и���ɢ�Ժ������������ԣ���״̬����Ϊ���ٽ�ˮ�����ٽ�ˮ����(SCWO)�����Գ��ٽ�ˮ��Ϊ���ʣ���Ӧ��ϵ��ͨ�����������ʱ���������л����ʽ������û��ܣ��γɾ�һ�����࣬�����䴫�����ơ����⣬���X���������ڳ��ٽ�ˮ������������Ӧ������������������ʽ�뿪��Ӧ��ϵ[29]�������о�������ʹ����ԡ��ЪʽSCWOʵ��װ�ý���NFC������COD�Ͱ���ȥ���ʷֱ�ɴﵽ90%��80%���ϣ��ҳ�ˮCOD�Ͱ�����ȥ�������¶Ⱥ�����ϵ������߶����ӣ�ѹ���仯������Ӱ��[30]��

SCWO������LC���Կ��ٵõ����Ծ���Ч���������ڷ�ӦҪ����������̡��豸��ʴ������ơ������������϶����ںܶ����⡣Ŀǰ���ڽ��ͷ�ӦҪ�����̷�Ӧʱ���SCWO�������ڿ�����[31]��

2.2.3 LC�ĸ�������������������(AOPs)���þ���ǿ�����ԵĻ������ɻ���Чȥ��ˮ����Ⱦ����о���Ա���������ȽϺ�ָ��������������չѸ�٣�δ����LC���������й㷺��Ӧ��ǰ��[10]��������LC������AOPs��Ҫ�ɷ�Ϊ�����ǻ����ɻ�(��OH)�ͻ�����������ɻ�(SO4��-)��������������������ڡ�OH�ĸ��������ڷ�ˮ���������ѵõ��㷺��ע����õġ�OH���������ǷҶٷ�[32]�������ڳ���Ҷٷ����������������ѧ���࣬����Ҫ���H2O2�������䡢�����Ӧ�ù����ж��������ע�ⰲȫ����[33]������-�Ҷ�(UV-Fenton)����Ҷ�(EF)���dz���Ҷٷ��ĸ������������⣬���ڡ�OH�ĸ��������������������������绯ѧ�������ȡ�

��ͬAOPs������Ⱦ���ȥ��Ч�����ڲ��죬ͬ�ַ����Բ�ͬˮ��LC�Ĵ�������Ҳ��������ͨ�����й����������о��ɹ�����ͬ���������»��ڡ�OH�ĸ�����������LC��Ч��������ɱ������ 2(NFC����)���� 3(ROC����)��Ϊ�����������Ӹ�Ч���ͳɱ��ġ�OH�����������ṩ�������ݺ�˼·�ο������ڹ����⼰���ڲ�ͬ����������ִ���һ�����죬����������Һ��LC�ijɷֺ���Ⱦ��Ũ��Ҳ��������ͬ���� 2�ͱ� 3���ݽ����в��ֲο����壬���崦��������ѡ������������ˡ�

�� 2

Fenton pH 4.1

COD 1 120

TOC 353

�絼��10 mS/cm pH 2

H2O2 1 mol��L-1

Fe2+ 17.5 mmol��L-1

��������Ͷ�ӷҶ��Լ� COD 69.6

TOC 68.9

ɫ��100 �� [34]

Fenton pH 7.8~8.2

COD 3 300

TOC 1 080

BOD5 48.4

�絼��19.5 mS/cm pH 3

H2O2��Fe(��)��3.0

t=40 min COD 78.9

TOC 70.2

UV254 90.64 �� [35]

Fenton pH 7.52

COD 1 280

BOD5 121 pH 3

��=25 ��

FeSO4��7H2O 7.2 mmol��L-1

H2O2 400 mmol��L-1

t=2 h COD 92.8 �� [36]

UV-Fenton pH 7.52

COD 1 280

BOD5 121 pH 3

��= 25 ��

FeSO4��7H2O 7.2 mmol��L-1

H2O2 400 mmol��L-1

t= 2 h COD 73.1 �� [36]

EF pH 7.95

COD 5 250

BOD5��COD��0.035

ɫ��9 440 pH 2.9

H2O2��COD��1.42

I=2.273 5 A

t= 30.3 min COD 60.8

ɫ��90.7 � 5 m-3 [37]

EF pH 7.70

COD 3 895

TOC 1 347

BOD5 2.6

TN 592 pH 3

J=30 mA��cm-2

FeSO4 10 mmol��L-1

�������20 cm2

t= 6 h TOC 82

TN 51 �� [33]

EF COD 10 000

TOC 3 719

ɫ��14 850 pH 3.5

I=2.75 A

H2O2��COD��1.25

t=30 min TOC 60.2

COD 69.4

ɫ��87.6 1.82 m-3 [38]

EF/AO COD 2 100

BOD 260

DOC 990

BOD��DOC��0.263 TiO4����+Fe��Fe��-LDH̼ձ����

J=4.2 mA��cm-2

t=8 h DOC 77

��ʽEF COD 3 100

Cl- 8 580 9�Ե缫

���2 mm

J=15 mA��cm-2

Fe2+ 560 mg��L-1

t=6 h COD 71 207 kWh��kg-1 COD (455.607 kWh��m-3) [40]

EC+����������ԭλ������ COD 2 520

TOC 697.5 EC������+��ĭ������

J=5 mA��cm-2

AO NATO����+CNT-C/PTFE����

J=10 mA��cm-2

t=10 h TOC 92 27.5 kWh��m-3 [41]

����ʽ�������� pH 7.27

COD 5 846

TOC 2 082 ����O3

O3����3.4 mg��g-1 COD COD 43.2

TOC 5.6

UV254 39.8 �� [42]

���ݳ�����ϵ pH 8.20

COD 2 930

TOC 1 129 ����O3

pH 9

O3 2.4 g��L-1

t=120 min COD 76.0

TOC 69.9 37 kWh��kg-1 COD (82.391 6 kWh��m-3) [43]

UV-H2O2 pH 7.52

COD 1 280

BOD5 121 ��=25 ��

pH 3

FeSO4��7H2O 7.2 mmol��L-1

H2O2 400 mmol��L-1

t=2 h COD 55.3 �� [36]

ע��NFC������COD��BOD5��DOC��TOC��TN��NH3-N��Cl-�ĵ�λ��Ϊmg/L���ɱ�����������Ϊ�����λ���LC�Ĵ����ɱ���

�� 2 ���ڡ�OH�ĸ�������������NFC��������Ҫ������Ч�� Tab. 2 Parameters and performance of ��OH-based advanced oxidation processes for NFC treatment

�� 3

AO COD 6 500

BOD5��COD��0.51

DOC 2 610

TN 2 160 pH 8.8

Fe3+ 10 mg��L-1

I=0.3 A

t=8 h COD 48

DOC 42

TN 35

NH4+-N 50 53 kWh��kg-1 COD

108 kWh��kg-1 NH4+ [44]

AO COD 3 778.56

BOD5 201.06

NH3-N 791.52 BDD/Nb����

��������� COD 87.5

NH3-N 74.06 223.2 kWh��m-3 [45]

EC+AO pH 8.37

COD 8 750

BOD5 130.3

TOC 3 576 Ti/��-PbO2����

������

J=141 A��m-2

t=3.5 h COD 96

TN 70

NH4+-N 70

BOD5��COD��������0.53 28.7 kWh��kg-1 COD

�� 3.86 kg-1 COD

(��32.424 m-3) [46]

EF COD 6 500

BOD5��COD��0.51

DOC 2 610

TN 2 160 pH 3

Fe3+ 16 mg��L-1

I=0.3 A

t=8 h COD 60

DOC 53

NH4+-N 33

TN 22 42 kWh��kg-1 COD

205 kWh��kg-1 NH4+ [44]

AO+EF pH 8.1

COD 9 900

BOD5 4 300 AO BDD�缫

I=49.9 A

t=24 h

EF pH 3

Fe3+ 16 mg��L-1

t=16 h COD 60

DOC 53

TN 22

����33 45 kWh��kg-1 COD

680 kWh��kg-1 NH4+ [44]

����ʽ�������� pH 7.84

COD 2 356

TOC 818 ����O3

O3����8.5 mg��g-1 COD COD 55.5

TOC 10.5

UV254 58.1 �� [42]

ע��ROC������COD��BOD5��DOC��TOC��TN��NH3-N�ĵ�λ��Ϊmg/L���ɱ�����������Ϊ�����λ���LC�Ĵ����ɱ���

�� 3 ���ڡ�OH�ĸ�������������ROC��������Ҫ������Ч�� Tab. 3 Parameters and performance of ��OH-based advanced oxidation processes for ROC treatment

����SO4��-�ĸ���������Ҫ��ͨ����LC��Ͷ�ӹ�������(PS)��������л��ʵ�ֵģ�����SO4��-��ǿ�������ԣ���5�����õ�Խ��Խ��������о���Ա�Ĺ�ע�������о���֤��PS����SO4��-ȥ����Ⱦ��Ŀ�����[47]����Ч�����ڵ�Ҷٷ����ҳɱ�����[37]�����⣬H2O2��Fe2+�����ȡ�UV-�ȵ�PS���ʽ���õ���֤������UV-�ȻPS���Եõ���õ�ȥ��Ч������COD��NH3-N��UV254��ȥ���ʷֱ�ɴﵽ65.4%��51.4%��98.1%[48-49]����LC�ĸ����������У����н϶��о��Ի���SO4��-�ĸ���������������̽�֣���ͬ�����PS����LCʵ��ľ������������Ч�ʼ��ɱ��ȶԱ������ 4��Ŀǰ����������С��̽���Σ�����һ�����г���ʾ��Ӧ��DZ����

�� 4

��PS COD 5 250

BOD5��COD��0.035

ɫ��9 440 I=1.26 A

PS��COD��1.72

t=34.8 min COD 71.4

ɫ��96.7 2.8 m-3 [37]

Fe2+�PS pH 7.8

COD 5 575 pH 3

PS��COD��6.7

Fe2+ 90 mmol��L-1

t=120 min COD 76.2 �� [48]

����/Fe3+-����/ Fe3+�PS COD 1 281

TOC 454 I=80 mA

PS 37.5 mmol��L-1

Fe3+ 15 mmol��L-1

t= 60 min COD 54.64

ɫ��79.5 4.42 kWh��kg-1 COD

(3.093 kWh��m-3) [47]

H2O2�PS pH 7.8

COD 5 575 pH 10.8

PS��COD��12

H2O2��COD��2

t=85 min COD 56.9 �� [48]

�ȻPS pH 7.8

COD 5 575 pH 10.9

PS��COD��5.2

��=80 ��

t=120 min COD 93.5 �� [48]

�ȻPS COD 1 500

NH3-N 65.5

UV254 10.84 pH 9.0

PS 18 g��L-1

��=80 ��

t=4 h COD 37

NH3-N 34.2

UV254 83.3 �� [49]

UV�PS COD 1 500

NH3-N 65.5

UV254 10.84 pH 9.0

PS 18 g��L-1

UV��P=60 W

t=4 h COD 14.6

NH3-N 21.2

UV254 36.6 �� [49]

��/UV�PS COD 1 500

NH3-N 65.5

UV254 10.84 pH 9.0

PS 18 g��L-1

UV��P=60 W

��=80 �� t=4 h COD 65.4

NH3-N 51.4

UV254 98.1 �� [49]

ע��NFC������COD��BOD5��DOC��TOC��TN��NH3-N�ĵ�λ��Ϊmg/L��

�� 4 ����SO4��-�ĸ�������������LC��������Ҫ���ղ�����Ч�� Tab. 4 Parameters and performance of SO4��--based advanced oxidation processes for leachate concentrate treatment

���ϣ������������Խ���LC���ѽ����л����TOC��COD��ɫ�ȶ���������ȥ��Ч�����ҿɴ������LC��BOD5��COD�ȣ����������ζȵ�ȥ��Ч���dz����ޡ�����Ͷ��ʵ��Ӧ�õĸ���������Ҫ�����Ҷٺͳ�������������һЩ��Խ��µĸ��������д���ʵ���ҽΣ����ּ����ܺĺ�ҩ�����Ľϴ���ά�ɱ��ߣ��Թ���������ԱרҵˮƽҪ��ߣ���ͨ�����������������ã�����Ҫ��һ���ĸ����Ż�����ʵ��Ӧ�ô���һ���ľ��롣�����۴Ӽ��������Ի��Ǿ��ÿ����ԵĽǶȣ�������������һ�༫��ǰ����LC����������

2.3 ����ҺŨ��Һ���ﻯ����LC���ﻯ���������������뻯ѧ���ۺ�����ʹLC�е���Ⱦ��õ�ȥ������Ҫ��������������������Ĥ���롢�̻����ȶ��������ȡ�

2.3.1 LC����������������������������ͨ����Һ�����ܹ���Чȥ��LC�е��ܽ����л�������ڴ������д�����л���ķ�ˮ�����а�����ѧ�����͵��������ַ�ʽ��

��ѧ������������ʹ��5 g/L��FeCl3������������Һ��ʼpHΪ4���������۱�ϩ����(PAM)����Ũ��0.07 g/Lʱ��LC��TOC��COD��ɫ�ȵ�ȥ��Ч�ʷֱ�Ϊ81%��82%��97%���ɱ�Ϊ��1.52/m3[50]����Fe3+����Ũ��840 mg/L����ʼpHΪ3�����µõ�LC��DOC��Cr��Ni��As��ȥ���ʷֱ�Ϊ(84.1��3.9)%��(91.0��1.1)%��(73.1��2.2)%��(96.9��1.5)%���ܳɱ�Ϊ12.97Ԫ/m3(��1.86/m3)[51]���ɼ�����ѧ���������ܹ���Ч�ش���LC���Ҿ��нϺõľ��ÿ����ԡ�Ȼ����LC�����������������̲�����ʵ�ִ���ŷţ������������������������ã������������������COD��UV254��ɫ��ȥ���ʷֱ�ɴﵽ88.32%��94.37%��98.83%����ʹBOD5��COD�ȴ�0.01������0.34����Ч���ƿ������ԣ��ɽ���ˮѭ�������ﴦ����Ԫ������Ⱦ�オ��[52]��

������(EC)���������������������������������ĵ绯ѧ����������Ҫ���ҩ�����ܹ���Чȥ��LC�е�����ֺ�ϸ���ȡ����У����ζȵ��µĸߵ絼�ʿ��Խ����������ģ���Ӧ���������ɵĸ�Ũ���Ȼ������ʽ������л���ļ����������[53]������Ϊ�缫ʱ�����������̶�LC��COD��ɫ�Ⱥ�����ȥ���ʷֱ�Ϊ45%��60%��91.8%[53]��������Ҳ���������������ã������Ҷٴ�����(��EF)��EC/��EF��Ϸ��ܹ��ڲ����ڳ�ʼpH�������ͬʱʵ��LC��57%CODȥ���ʺ�60%����ȥ���ʣ���TOCȥ��Ч������EC��EF����������Ԥ�Ƴɱ�Ϊ��10.2/m3[54]��

2.3.2 LC�����������������Ķ�ṹ���������������������ͻ�ѧ�����Ľ��У�����ȥ����ˮ��ɫ�ȡ������ס��������Ӻ��еȷ������������ѽ����л������Ⱦ�ﶼ�зdz��õ�Ч����

������ձ��Ͽɵ�������Ϊ����̿�����о�����ľ�ʷ�ĩ����̿����LC����ˮCODȥ���ʴﵽ90%���絼�ʽ���75%~80%[55]����ĩ����̿�۸�����Ƶ�����������гɱ��ߣ�����ʹ�ø����۵Ĺ���������������LC�����÷�������Ч�����ѣ��ζȽ��½�0.007%��CODȥ���ʽ�Ϊ15.37%[56]��

Ŀǰ��������֤��������������������Һ�Ŀ����ԣ�������LC�����������о����١�

2.3.3 LC��Ĥ���봦��Ĥ���뷨������������Ĥ������Ĥ��������Ĥ����ȷ�������Һ�е��л����������Ч�����������ʵ��LC�ļ�������������մ��÷�������ʵ����Ⱦ���ʵ��������о���������NFC�������ᡢ�蹸���ͻ�ԭ������ѹ����Ĥ������м���ʱ����������Ч���������ˣ�50%���ϲ�ˮ�ɴ������ڳ����̻��ȷ��棬��ˮ�ĵ���7.8 kWh/m3 [57]���ڴ�����ģ550 m3/d��ʵ�ʰ����У���������Ĥ���մ���NFC/ROC����Ч���뷼������֣�LC����88.17%������һ��ŨҺ���и�Ũ�ȸ�ֳ�ʣ��ɿ��ǽ�����Դ������������ŨҺ��COD��Խ��٣���ͨ����һ������ʵ�ִ���ŷţ�����Ч���ȶ�[58]���������չ���죬���д���ʵ��Ӧ�ð���֤����ɸ�Ч�ȶ�����[58]��������Ĥ��Ⱦ���趨����ϴ���ɱ��ϸߡ�

���������ò�ͬŨ����Һ֮�����ѹ�ݶ���Ϊ��������ʵ�ֽϵ�Ũ����Һ��Ũ�����������ѹ�����ɸ���Ĥ��Ⱦ�̶ȣ��������ڳ����ܹ���Ч���ͳɱ�[59]��������������������Ǽ�ȡҺ��Ĥ��ѡ�����⣬���о���������16%���Ȼ�����Һ��Ϊ��ȡҺ��������Ũ���ɽ�����ROC����50%���ϣ���ˮ�������ڡ�������ˮ��������Ⱦ���ŷű���(GB18918��2002)��һ��A�ŷű���ƽ�����з���54.83Ԫ/m3[60]��Ŀǰ����������֤������������LC�ļ��������ԣ�������о����١�

Ĥ����������ˮ��Ĥ��Ĥ�����²���ɵIJ�ͬ����ѹ��Ũ����Һ�зǻӷ����ʣ��豸���С��Ӧ�����ǹ��ܹ�ע������Ũ��������Ĥ������LC�ɵõ�95%���ϵ�CODȥ���ʼ�������[61]������������ȫȥ��[62]����ˮ������Ⱦ��Ũ�Ȼ���Ũ���������Ӷ���������Ũ��10��ʱ�Կ��ȶ����㡶�������������Ʊ���(GB16889��2008)�ij�ˮҪ��[61]���÷�������Ҫ��������Ĥ��Ⱦ��������Ҫ��Ⱦ��Ca2+��Mg2+��ͨ�������������Ԥ����ȥ��������Ĥ��Ⱦ�̶ȣ��ӳ���������[62]��

Ĥ���뷨Ҳ������LC�и�ֳ�ʼ����ε���Դ�Ļ��ա���ʵ����ý�����������Ϊ1 000 u�Ľ��ܳ���Ĥ�����ν��и�ֳ��Ũ����ʵ�ָ�ֳ�ʺ�����֮��ķ��룬�õ�����ŨҺ���㡶����ֳ��ˮ�ܷ��ϡ�(NY1106��2010)[63]��Ҳ���о�������������������Ϊ860 u����������Ĥ�Դ���������Ӿ��и����ʣ���Ũ��NFC�ɵõ�91.2%�ĸ�ֳ�ʻ����ʺ�85.7%��������[64]�������볬��Ĥ���ô���NFCʱ��ֳ�ʻ����ʴ�74.37%����Ʒ�и�ֳ��Ũ�ȼ��ؽ������������[65]������Ĥ��������Դ�������ܹ���Чʵ�ָ�ֳ�ʺ�����֮��ķ��룬�õ����ϱ����ɽ����г��ĸ�ֳ����ϣ����ÿ���������[63]��Ȼ����ʵ��Ӧ����ͨ������Ĥ��Ⱦ���⣬�ڽ��и�ֳ�����ǰ�ȶ�LC��Ca2+��Mg2+��SO42-�����ӽ���ȥ�������Ը���Ĥ��Ⱦ����ȥ����ʽ���д��о�[65]��

2.3.4 LC�Ĺ̻����ȶ�������LC�к��д����ѽ����л�����ؽ�������ȥ����Ⱦ��̻����ȶ�������ʹ���е����ʱ�������������ֻ�ѧ���ԣ��Ա������桢����ͺ������������Ͷ��ڻ�������в��

����ͨˮ�����̻���������б����ʯ�ȸ��϶�LC���й̻��ȶ���ʱ������Һ��ֻ����1%���л���������Ȼ��PNi��Cu��Zn���ؽ���Ũ�Ⱦ��ɴ�꣬���÷�����Cr�Ĺ̶���������[66]�����о�����ȼú�糧��ú�Ҳ������ˮ����Ϊ�̻�����ʵ�������������ò�ͬ�Ĺ�Һ�ȣ�����ú����ˮ�ఴ��ͬ�������л�Ͼ���ʹ����Һ���[67]�����̻���ij����ȶ��Ի������̽����������������¯����Ϊ����ɷ����ƵĹ̻�������Һ��Ϊ0.5ʱ���ɱ�֤���岻��ˮ�������Լ۱ȸߣ��̻����ǿ�Ⱥ��ؽ�������Ũ�Ⱦ��ɴﵽ��������Ҫ��[68]��ͬʱ����Ũ��Һȡ������ˮ���ڷ��ճ��ɻ������ȶ������̣�����������ɻҵ��ؽ�������Ũ��û�г����쳣��������ˣ����ڷ��ճ�LC�IJ������ɿ����ȿ��Ƿɻ������ȶ���[69]��

�̻��ȶ������õ��IJ���һ��ͨ��������Ҳ�ɼ������á����������HTG-SD��ҵ�̻��������COD���������η֡�������Ĺ̻�Ч�ʷֱ�Ϊ87%��93.7%��86.6%��87.6%��94.6%�����̻��������Ϊ���Dz�������������Ԫ����ʱ����ˮ������ζ�����ã�ͬʱʵ��һ���ľ���Ч��ͻ���Ч��[70]�����۶Թ̻�������������û����ٴ����ã���Ӧ��Թ̻�����г����ȶ��Ժͻ�����ȫ�������������俹ѹǿ�ȡ��������������Ⱦ������ܣ����⣬LC�Ĺ̻��ȶ�����������ؽ�轨�������Ⱦ���μ������ߡ��淶�ͱ��ȡ�

3 ����ҺŨ��Һ����ϴ�������Ϊ�ﵽ���ÿ��С�Ч�����õĴ���Ч�������ǵ�LC�Ĵ�����ģ��ˮ�ʲ������ܱ�����ʵ��Ӧ���г����ö��ִ����������ϵķ�ʽʵ��LC����Ⱦ�����Чȥ���������Ƿ����Ĥ������ʵ��Ӧ����LC����ϴ��������ɷ�Ϊ��Ĥ��ϴ������պ�Ĥ��ϴ������ա�

3.1 ��Ĥ��ϴ���������Ĥ��ϴ�������һ����ö༶�����ͻ�ѧ���������ķ�������ͬ������Ԫ��Ŀ��ؽ��ͻ�ת���ض���Ⱦ�ʹLC�ﵽ�ŷű���

����ij������������NFC����"�ռ�����-��������-�绯ѧ����"��Ϸ������������ռ�����������Ӳ�ȼ���Ӳ��ȥ���ʾ��ɴﵽ95%���ϣ��������γ�ˮ��2 g/L��FeCl3��������0.1 g/L��PAM��������������������CODȥ���ʳ�30%��BOD5��COD�ȴ�0.03������0.14���绯ѧ��������CODȥ���ʴ�57%��BOD5��COD��������0.37����ˮ������ҺԭҺ���������Һ���ﴦ�����Σ�ͨ���ϵ��ܺ�ʵ�ִ���ŷ�[71]�����⣬��������������������"��������-��֬����-Fenton����"��Ϸ�������NFC�������������β���18 g/L��Ca(OH)2��������1 mL/L������PAM��������CODȥ���ʿɴ�41%����ˮ��NDA-88��֬������CODȥ����94.8%����COD��������Ⱦ��Ũ�Ⱦ��Ѵ�ꣻFenton�������շDZ������̣��������λ�Fenton���γ�ˮ�����˳�ˮ��һ��������Ϻ���ɴ���ŷţ�����40 m3/d�Ĵ�����Ŀ��ˮ���гɱ�ԼΪ17.4Ԫ/m3[72]��

����"��������-��������"��Ϸ�������NFC�������������β���0.2%~0.3%���Ȼ��������λ�������0.005%~0.010%�߷�������������ȥ��45%~60%��COD����ˮ���г������������COD����1 500 mg/L���£�BOD5��COD�ȴ�0.35~0.45��������LC�������ԣ�����������Һ��������ϵͳ������ʵ�ִ���ŷţ������ɱ�ԼΪ32Ԫ/m3���ù����ڹ���������ȶ����а���[73]�����о�������"������-��Ҷ�"��Ϲ��մ���LC���ھ�������������2 h��UV/Fenton����1.5 h�������������2 h��LC��COD���������ܵ���ȥ���ʿɷֱ�ﵽ97.6%��98.8%��93.5%��ϵͳ��ˮ��ʵ�ִ���ŷţ���ˮ�����ɱ�Ϊ93.2Ԫ/m3[74]��

������Ĥ��Ϲ����Դ�������Σ���ʵ���о���"ʯ�һ���-SCE"��Ϸ�������LC����Ͷ��2.0 g/Lʯ��������ȥ��COD�Ͱ��������SCE����������COD��NH4+-N��Ӳ��ȥ���ʷֱ�ﵽ41.2%��81.4%��65.9%��Ũ��10��ʱ����������SCE����װ�ýṸ����������[75]��"����-�̻�"��Ϸ���������LCʹ����������Σ���ˮ���ʯ�Ұ�1�� 2��Ϻ����������Һ���й̻����̻��������Һ�����Ҫ��[76]��

3.2 Ĥ��ϴ�����������Ϲ��մ���LC�У�������Ĥ���������ǿ��LC�Ĵ������̡�

ά���������Ƽ����Źɷ�����˾������"�������Ĥ-����"���ն�LC����ȫ������������ʵ��ˮ��ѡ��Ĥ��������������ĸ�Ũ��ˮ�عࡢ���˻���մ��ã���Ũ�ȷ�ˮ������̿���˺���������Һ��ϴ���ŷţ���ˮ�ʿɴ�85%���ϣ���ˮCODһ�㲻�ᳬ��80 mg/L��Ӧ����ij500 m3/dȫ��������Ŀʱ����������д��õĸ�Ũ��ˮ��Ϊ9 m3/d������ˮ491 m3/d������COD��85~95 mg/L[77]��

�����еڶ����������ۺϴ�����LC��������"Ԥ����-MVRǿ��ѭ������-��Ч������-����-���ӽ���"���գ���ˮ��76%����COD��BOD�Ͱ�������Ⱦ���ʵ�ȥ���ʾ��ɴ�99%���ϣ���ˮ����ŷ�[78]���ɶ���������Һ�����ڴ�������Ϊ"��������-����ʽĤ������Ӧ��-����/����(MBR+NF/RO)"��������ģ2 000 m3/d��NFCͨ��"����-������"���մ��������ŷţ�ROC�����ѹ��������ϵͳ����ˮ����ͨ����ûʽȼ������������������ŷ�[11]����ɽ�а�ʯ����������������"��������-б������-ˮ��̻�"����ȫ������300 m3/d��NFC����һ�����˲�������ŨҺ����б��������Ũ����ˮ��̻���������һ����Һ���������˺�����ʵ��294 m3/d����ˮ��ֱ�����гɱ�ԼΪ89Ԫ/m3[79]��

���⣬��ר��������"��ѧ����-��-����ʽ����"�������ڴ����������շ��糧NFC��ϵͳ��ˮ�ʴ���90%������Ϊ��ȴˮ���ã�������Ũ������Ⱦ���ʻ���������¯[80]��"ʯ������-��������-���������˳�-����-����"���մ���280 m3/h��NFC��ROCʱ�������������ղ���������ˮ210 m3/h��70 m3/hŨˮ������ɹ�����������г���Ĥ�ͳ����ǿ����һ���̶��ϻ����˷���Ĥ��Ⱦ�������Ч�ӳ�����Ĥʹ������[81]��

�ɼ��������ϳ����ʹ�ü��ֹ��գ������ص������������ʵ��LC����Ч������������Ϲ��ճ�ˮ��ֱ�Ӵﵽ�ŷű�����ñ���Ҳ�в��ֹ��������LC��������ΪĿ�ģ����ճ�ˮ�ص���������ϵͳ������ʵ�ִ���ŷš�

3.3 LC����������ѡ�й���������LC������Ҫ�Իع�Ϊ�������ع���̽�ʵ������Ⱦ���ת�ƣ��Ҷ�����Һ����ϵͳ�������ȶ��Ծ���DZ�ڷ��գ��عദ��LC�ļ�������������������ڱ��У���������������Ҳ����ʵ����LC�ļ�������Ⱦ��ȥ��Ч�����ѣ������й��������ձ��������ӣ����մ�����ΪĿǰ�������ճ�����LC����Ⱦ�������ȥ��������������������LC�ķ��������ڷ���װ�õ�Զ�������賤�������˽������������гɱ������������������������ɶ�LC���л���Ⱦ�����ȥ�������������ζȣ��ɿ�����ΪLC������Ԫ֮һ���������ս���������ã�Ĥ�������ʹLC�Ĵ�����Ȼ����ŨҺ�ȶ�����Ⱦ���⡣

�� 5�Ƚ��˻ع෨������������(������)����ѧ������(���ա��������ͳ��ٽ�ˮ������)���ﻯ������(����������������Ĥ����̻��ȶ�������)����Ϲ���(��Ĥ��Ĥ����)�Ȳ�ͬ������LC�����е�Ч�ܡ��ִ����⡢�ܺijɱ���������չ�Ρ�

�� 5

�ع�� �ع� ������ �������е�������Һˮ�ʱ仯��ϵͳ�ȶ��Բ� �ϵ� ���� ���й���Ӧ��

��Ԫ����(������) ��ûȼ���������� �Ͻ��ܡ��豸�������ڽṸ���⡢�ȴ���Ч�ʸߡ�Ũ�������� ����ȥ��Ч�������롢Ũ��Ч���ܽ�ˮˮ��ˮ��Ӱ�� һ�� ��ˮ����Ҫ��ϵ� ���й���Ӧ��

��еʽ������ѹ������ �Ͻ��ܡ��Զ����̶ȸߡ�����Ч���ȶ� �豸�Ṹ��������Ũ��Һ�����Ӵ��� �ϸ� �������иɻ����� ���й���Ӧ��

��Ԫ����(��ѧ��) ���մ��� ����������Ⱦ���� ¯����ʴ�������������ʧ��������Ⱦ �ϵ� ���ճ�������LC��LC�����������з��ճ� ���й���Ӧ��

���ٽ�ˮ�������� ����Ч�����ԡ���Ӧ�ٶȿ� ��Ӧ�������̡��豸��ʴ �ϸ� ���� �����

���������� ��Чȥ���������ʺ��ѽ����л�����ƿ������� �ζ�ȥ��Ч����ɱ��ϸ� �ϸ� LC����Ҫ��Ⱦ��Ϊ�ѽ����л�����κ������٣���NFC �Ҷټ������ȹ������й���Ӧ�ã����༼�����������

��Ԫ����(�ﻯ��) ��ѧ�������� ����������Ч���ȶ� ��ѧ���ദ������ һ�� LC����Ҫ��Ⱦ��Ϊ�ܽ����л��� ���й���Ӧ��

���������� �������ҩ�����豸���Զ����̶ȸߡ�ͣ��ʱ��̡���ѧ������ �ܽ��������������Ĵ� �ϸ� ���� �����

�������� �Ը�����Ⱦ�ﶼ�нϺ�ȥ��Ч�� ���۸�Ч���������д��������������������ղ����� �ϸ� LC���ѽ����л�������������е����� �����

����������Ĥ���� �������� ���гɱ��ߡ�Ĥ��Ⱦ���⡢��ŨҺ�������� �ϸ� ���� ���й���Ӧ��

����Ĥ���� �������ѹ����Ĥ��Ⱦ�̶Ƚ��ᡢ�������ڳ� ��ˮͨ��С����ȡҺ��ʧ���� �ϸ� ���� �����

Ĥ���� �豸���С��Ӧ�����ܺijɱ��ϵ͡������� �׳���Ĥ��Ⱦ����ˮͨ��С �ϸ� ���� �����

�̻����ȶ������� �������������� ��ĸߡ��̻����ﴦ������ һ�� ���� ���й���Ӧ��

��Ϸ��� ��Ĥ��ϴ������� �ܺĽϵ͡�ȫ��ȥ����Ⱦ�� �����й���Ҫ��ϸߡ����ܴ��ڻ�ѧ���ദ������ һ�� ���� ����Ӧ�ý�

Ĥ��ϴ������� ��ˮ�ʸߡ���ˮ��֤�ȶ���� Ĥ��Ⱦ���⡢��ŨҺ�������� �ϸ� ��������Ӧ����ŨҺ�������� ����Ӧ�ý�

�� 5 ��ͬLC���������Ƚ� Tab. 5 Comparison of different treatment processes for leachate concentrate

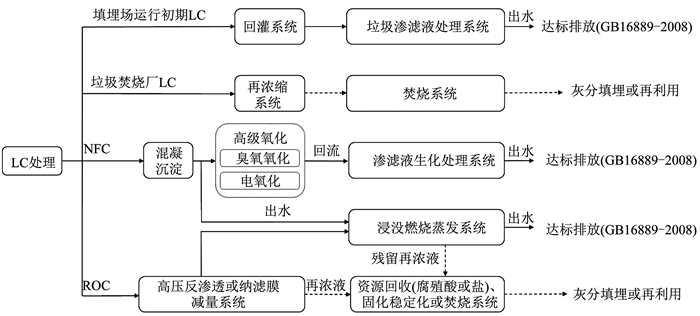

��ϸ��ֹ��յ�ʵ��Ӧ�ù���������ܽ��˲�ͬ�����²���LC�Ĵ�������·��(ͼ 1)����ʵ��Ӧ���У��˶���ò�ͬ������ϵķ�ʽ�����Ӹ��Լ������ƣ����ڸ�Ч�ܡ��ͳɱ����ɲ�����ǿ�������ȶ����е�ԭ��ʵ��LC����ŷź����ƴ��á�

Fig. 1

ͼ 1 ��ͬLC��������·�� Fig. 1 Treatment routes for different types of leachate concentrate

ͼ 1 ��ͬLC��������·�� Fig. 1 Treatment routes for different types of leachate concentrate 4 �ܽ���չ�����Ļ�����������ҺĤ��Ũ��Һ�����Ļ���ԭ����ϵͳ������������LC�����Ļع෨������������(��ûȼ���������ͻ�еʽ������ѹ��������)����ѧ������(���ա��������ͳ��ٽ�ˮ������)���ﻯ������(����������������Ĥ����̻��ȶ�������)�ȵ�Ԫ���պ���Ĥ/��Ĥ����Ϲ��յĴ�����������������ȥ��Ч�ܺ����гɱ���������չ�εȡ���ϸ��ֹ��յļ����ÿ����ԣ������ǵ������ȶ����к�ʵ��Ӧ�ÿɲ����Ե�������ܽ��������ڲ�ͬ������������LC�Ĵ������ռ���·�ߡ�

�ع෨���ڵͳɱ����ײ��������ƹ㷺Ӧ�ã����ع�ֻ���ӻ��ı���Ⱦ��ʽ���������ƽ��LC��������Ⱦ������Ӧ������ע�ع��������������ϵͳ���е�Ӱ�졣������������Ч���ã����ɱ��ϸߣ�Ӧ���϶�����й��ո����о�������������LC����һ��Ч���������϶���Ӧ�ã���Ӧ������ע��LC�з������Ⱦ��İ�ȫ���á�������ѧ�����ﻯ���ܹ�ʹ��Ⱦ���������������Чȥ�����Ӹ���������������Ⱦ�Ŀ����ԣ����ܶദ�������Դ���ʵ���о��Σ����гɱ��ߣ��ܺĺ�ҩ�����Ĵ��ַ�����Ͷ��ʵ��Ӧ�û���һ����ࡣ�߱�����װ�õĵ���Ŀǰ����÷��շ�����LC�������о�����ȶԷ����¶ȵ�Ӱ�죬ͬʱ����¯�ŷ���ʴ��ʩ���ӳ�����¯���������ڿɸ�Чȥ��LC���л���ĸ���������δ��Ӧ��ǿ�����������������о��������������гɱ��빤��ϵͳ�ȶ��ԡ���ʵ�ʹ���Ӧ���У���ѡ����������ѧ���ﻯ������Ĥ�������LC��������Ӧ��������Ϲ��ո���Ԫ�ľ������ñ߽�����������LC������ģ��������LCˮ��������������պ����гɱ����Ż��йع��ղ�����ʹLC�ڵͳɱ�����״̬�³�ˮֱ�Ӵ���ŷŻ�������Һ��Ϻ�������������

�����

[1] ������ѯ����. 2020��2026���й���������Һ������ҵ�г���״���м�Ͷ��ǰ����������[R]. ����: �й���ҵ������, 2019

[2] ������ѯ. 2018����������Һ��ҵ��ģ��������, ����Һ��������������[EB/OL]. (2018-10-15)[2021-04-13]. https://www.chyxx.com/industry/201810/684046.html

[3] BART V D B, LIESBETH L, CARLO V. Reuse, treatment, and discharge of the concentrate of pressure-driven membrane processes[J]. Environmental Science & Technology, 2003, 37(17): 3733. DOI:10.1021/es0201754

[4] CHEN Weiming, GU Zhepei, RAN Gang, et al. Application of membrane separation technology in the treatment of leachate in China: a review[J]. Waste Management, 2021, 121: 127. DOI:10.1016/j.wasman.2020.12.002

[5] KEYIKOGLU R, KARATAS O, REZANIA H, et al. A review on treatment of membrane concentrates generated from landfill leachate treatment processes[J]. Separation and Purification Technology, 2021, 259: 118182. DOI:10.1016/j.seppur.2020.118182

[6] ���. ��������ҺĤ����Ũ��Һ��������̽��[J]. �Ƽ��ӽ�, 2020(22): 169.

LI Bojiao. Discussion on the treatment technology of landfill leachate membrane filtration concentrate[J]. Science & Technology Vision, 2020(22): 169.

[7] �³���, �ƹ���, κ����. ��������ҺMBR+NFŨ��Һ���������о���չ[J]. ��Դ�뻷��, 2017(2): 14.

CHEN Chuchu, HUANG Gongluo, WEI Zhongqing. Research progress in MBR+NF concentrated treatment of landfill leachate[J]. Energy and Environment, 2017(2): 14. DOI:10.3969/j.issn.1672-9064.2017.02.008

[8] ������, �Կ�. ��������Һ����Ũ��Һ������������[J]. ɽ������, 2013, 39(11): 194.

SUN Yuqing, ZHAO Jun. Study on processing technology in concentrating of landfill leachate reverse osmosis[J]. Shanxi Architecture, 2013, 39(11): 194. DOI:10.3969/j.issn.1009-6825.2013.11.102

[9] Τ����. ̽����ʱ����������ҺŨ��Һ��������[J]. �й���Դ�ۺ�����, 2019, 37(6): 41.

WEI Jinsong. Study on the treatment technology of leachate concentrate in the new period[J]. China Resources Comprehensive Utilization, 2019, 37(6): 41. DOI:10.3969/j.issn.1008-9500.2019.06.014

[10] ���, ������, ����÷, ��. ��������ҺĤŨҺ�����о���չ[J]. ���ڿƼ�, 2020, 22(3): 31.

YANG Fangxian, LIANG Jiancheng, LI Qiumei, et al. Research progress of landfill leachate membrane concentration treatment[J]. Popular Science & Technology, 2020, 22(3): 31. DOI:10.3969/j.issn.1008-1151.2020.03.010

[11] �ź���, ����, ����. ĤŨ��Һ�������շ���[J]. Ӧ����Դ����, 2020(7): 12.

DU Haiyang, YANG Lin, JIANG Yu. Analysis of membrane concentrated liquid treatment process[J]. Applied Energy Technology, 2020(7): 12. DOI:10.3969/j.issn.1009-3230.2020.07.003

[12] ������, �ϰ���, ����, ��. �ҹ���������ҺĤŨ��Һ������״����Ⱦ���ƽ���[J]. �������̼���ѧ��, 2016, 6(6): 553.

AI Hengyu, MENG Bangbang, LI Na, et al. Treatment status and pollution control suggestions for membrane concentrated leachate in China[J]. Journal of Environmental Engineering Technology, 2016, 6(6): 553. DOI:10.3969/j.issn.1674-991X.2016.06.080

[13] �����, �ų���, ��Ө, ��. ��������ҺĤ����Ũ��Һ�������о���չ[J]. ��ҵˮ����, 2015, 35(11): 9.

ZHANG Haozhen, ZHANG Chaojie, ZHANG Ying, et al. Research progress in the treatment of concentrated solution produced from landfill leachate treated by membrane filtration[J]. Industrial Water Treatment, 2015, 35(11): 9. DOI:10.11894/1005-829x.2015.35(11).009

[14] ����ͨ, ������, �콨��, ��. ��������ҺĤ����Ũ��Һ���������о���չ[J]. ��ҵˮ����, 2019(9): 18.

ZHANG Yatong, ZHU Pengyi, ZHU Jianhua, et al. EvoIution of the treatment for membrane filtration concentrate of landfill leachate[J]. Industrial Water Treatment, 2019(9): 18.

[15] �ﱦ��. �B��ҺĤ��Ũ��Һ�ع�������ȶ�����Ӱ���о�[D]. ����: �㽭��ѧ, 2015

TIAN Baohu. Study on effects of recirculation of concentrated leachate from membrane treatment on landfill stabilization[D]. Hangzhou: Zhejiang University, 2015

[16] TALALAJ I A, BIEDKA P. Impact of concentrated leachate recirculation on effectiveness of leachate treatment by reverse osmosis[J]. Ecological Engineering, 2015, 85: 185. DOI:10.1016/j.ecoleng.2015.10.002

[17] HE Ruo, WEI Xiaomeng, CHEN Min, et al. Effects of concentrated leachate injection modes on stabilization of landfilled waste[J]. Environmental Science and Pollution Research, 2016, 23(4): 3333. DOI:10.1007/s11356-015-5554-8

[18] ��٥. SCE�����ϸ���������ҺĤŨ��Һ���з���[J]. ������������, 2020, 28(1): 70.

TANG Ji. Operation analysis of leachate membrane concentrate treated by SCE process in Laogang landfill site[J]. Environmental Sanitation Engineering, 2020, 28(1): 70.

[19] ���, ½����. ��ûȼ�����������������ճ�ROŨ��Һ[C]//���������̡�2018��ȫ��ѧ��������ļ�(�²�). ����: ���������̡��༭��, 2018

[20] ������, ��ѩ÷, ������, ��. ����ҺĤ��Ũ��Һ���ŷŹ���������[J]. ��Դ�����, 2015(6): 118.

GAO Peiqing, LI Xuemei, HUANG Xiaofeng, et al. Zero emissions project test of leachate NF concentrates[J]. Energy and Energy Conservation, 2015(6): 118. DOI:10.3969/j.issn.2095-0802.2015.06.055

[21] ��ǿ. �ൺ��С������������Һ�������̸��ŷű��������[J]. �й���ˮ��ˮ, 2019, 35(18): 46.

LI Qiang. Process design of high discharge standard for landfill leachate extension project in Xiaojianxi, Qingdao City[J]. China Water & Wastewater, 2019, 35(18): 46.

[22] Τ����, ������, ����ΰ, ��. �ߺ��η�ˮŨ�����������о���չ[J]. �ִ�����, 2019, 39(9): 21.

WEI Fengtao, JIA Mingchun, WANG Xiaowei, et al. Research progress in concentration treatment technologies for high salinity wastewater[J]. Modern Chemical Industry, 2019, 39(9): 21.

[23] �ź���, ��ѩ÷. ����������Ĥ��Ũ��Һ�������������гɱ�����[J]. ������Ԥ��, 2016(9): 55.

ZHANG Haiyu, LI Xuemei. Operating cost analysis of engineering test for membrane filtration concentrate treatment by evaporation method[J]. Construction and Budget, 2016(9): 55.

[24] ������, ��ۿȻ, Ԭ��, ��. ����Һ�������������״���Բ߽���[J]. ɽ������, 2020, 49(17): 244.

WANG Jianhua, WANG Shaoran, YUAN Lei, et al. Present situation and countermeasures of landfill leachate back injection for incineration[J]. Shandong Chemical Industry, 2020, 49(17): 244. DOI:10.3969/j.issn.1008-021X.2020.17.106

[25] �����B, ������, ��ѩ��, ��. ����������Ũ��Һ�����������������ճ������о�[J]. ��������, 2016, 34(5): 123.

GUAN Xijun, ZHAO Yapeng, ZHI Xuejiao, et al. Treatment of the concentrated liquor produced in landfill sites by spraying into incinerators of waste incineration plants nearby[J]. Environmental Engineering, 2016, 34(5): 123.

[26] ����. ����Һ�������¯�Ŀ�����̽��[J]. ������������, 2013, 21(4): 22.

GUO Jiong. Feasibility of waste leachate sprayed back into incinerator[J]. Environmental Sanitation Engineering, 2013, 21(4): 22.

[27] �Ϻ���, �����, ����. ����ҺŨ��Һ���紦�����������չ���Ӱ���̽[J]. ������������, 2019, 27(2): 66.

YAN Haowen, YU Guotao, YANG Yang. Preliminary study on influence of concentrated leachate on refuse incineration process by spraying[J]. Environmental Sanitation Engineering, 2019, 27(2): 66.

[28] ���Ӻ�, ����, Ф��, ��. �Ϻ���ij�������ճ�����ҺĤŨ��Һ������պ�Ĺ�������ת������[J]. ��������ѧ��, 2019, 13(8): 1949.

WU Zihan, REN Xu, XIAO Yu, et al. Transformation properties of solid matters produced by membrane concentrate spraying into incinerators in a waste incineration power plant of Shanghai city[J]. Chinese Journal of Environmental Engineering, 2019, 13(8): 1949.

[29] ��ˬ. Ӧ�ó��ٽ�ˮ�������������л�Σ�շ���[D]. ʯ��ׯ: �ӱ��Ƽ���ѧ, 2019

XIA Shuang. Application of supercritical water oxidation technology in the treatment of organic hazardous wastes[D]. Shijiazhuang: Hebei University of Science and Technology, 2019

[30] ������, ��ΰ��, ���. ��������ҺĤ��Ũ��Һ�ij��ٽ�ˮ��������[J]. ��ҵˮ����, 2018, 38(1): 74.

GONGYAN Meng, JIANG Weili, LI Aimin. Supercritical water oxidation treatment of landfill leachate membrane filtered concentrate[J]. Industrial Water Treatment, 2018, 38(1): 74.

[31] ����, ������, ������, ��. �����ٽ�ˮ������������������Һ�������о�[J]. ˮ��������, 2013, 39(7): 104.

WANG Peng, WANG Zengzhang, HUANG Xiaohui, et al. Experimental study on landfill leachate treatment by catalytic supercritical water oxidation[J]. Technology of Water Treatment, 2013, 39(7): 104.

[32] LI Jiuyi, ZHAO Lei, QIN Lele, et al. Removal of refractory organics in nanofiltration concentrates of municipal solid waste leachate treatment plants by combined Fenton oxidative-coagulation with photo-Fenton processes[J]. Chemosphere, 2016, 146: 442. DOI:10.1016/j.chemosphere.2015.12.069

[33] WANG Yujue, LI Xinyang, ZHEN Limin, et al. Electro-Fenton treatment of concentrates generated in nanofiltration of biologically pretreated landfill leachate[J]. Journal of Hazardous Materials, 2012, 229/230: 115. DOI:10.1016/j.jhazmat.2012.05.108

[34] XU Jing, LONG Yuyang, SHEN Dongsheng, et al. Optimization of Fenton treatment process for degradation of refractory organics in pre-coagulated leachate membrane concentrates[J]. Journal of Hazardous Materials, 2017, 323(B): 674. DOI:10.1016/j.jhazmat.2016.10.031

[35] TENG Chunying, ZHOU Kanggen, ZHANG Zhang, et al. Elucidating the structural variation of membrane concentrated landfill leachate during Fenton oxidation process using spectroscopic analyses[J]. Environmental Pollution, 2020, 256: 113467. DOI:10.1016/j.envpol.2019.113467

[36] ZHAO Jianshu, OUYANG Feng, YANG Yaxin, et al. Degradation of recalcitrant organics in nanofiltration concentrate from biologically pretreated landfill leachate by ultraviolet-Fenton method[J]. Separation and Purification Technology, 2020, 235: 116076. DOI:10.1016/j.seppur.2019.116076

[37] VARANK G, GUVENC S Y, DINCER K, et al. Concentrated leachate treatmentby electro-Fenton and electro-persulfate processes using central composite design[J]. International Journal of Environmental Research, 2020, 14(4): 439. DOI:10.1007/s41742-020-00269-y

[38] GUVENC S Y, DINCER K, VARANK G. Performance of electrocoagulation and electro-Fenton processes for treatment of nanofiltration concentrate of biologically stabilized landfill leachate[J]. Journal of Water Process Engineering, 2019, 31: 100863. DOI:10.1016/j.jwpe.2019.100863

[39] EL KATEB M, TRELLU C, DARWICH A, et al. Electrochemical advanced oxidation processes using novel electrode materials for mineralization and biodegradability enhancement of nanofiltration concentrate of landfill leachates[J]. Water Research (Oxford), 2019, 162: 446. DOI:10.1016/j.watres.2019.07.005

[40] HU Yongmin, LU Yaobin, LIU Guangli, et al. Effect of the structure of stacked electro-Fenton reactor on treating nanofiltration concentrate of landfill leachate[J]. Chemosphere, 2018, 202: 191. DOI:10.1016/j.chemosphere.2018.03.103

[41] SOOMRO G S, QU C, REN N, et al. Efficient removal of refractory organics in landfill leachate concentrates by electrocoagulation in tandem with simultaneous electro-oxidation and in-situ peroxone[J]. Environmental Research, 2020, 183: 109249. DOI:10.1016/j.envres.2020.109249

[42] WANG Huawei, WANG Yanan, LI Xiaoyue, et al. Removal of humic substances from reverse osmosis (RO) and nanofiltration (NF) concentrated leachate using continuously ozone generation-reaction treatment equipment[J]. Waste Management, 2016, 56: 271. DOI:10.1016/j.wasman.2016.07.040

[43] WANG Hui, WANG Yunhai, LOU Ziyang, et al. The degradation processes of refractory substances in nanofiltration concentrated leachate using micro-ozonation[J]. Waste Management, 2017, 69: 274. DOI:10.1016/j.wasman.2017.08.048

[44] LABIADH L, FERNANDES A, CIR��ACO L, et al. Electrochemical treatment of concentrate from reverse osmosis of sanitary landfill leachate[J]. Journal of Environmental Management, 2016, 181: 515. DOI:10.1016/j.jenvman.2016.06.069

[45] ZHOU Bo, YU Zhiming, WEI Qiuping, et al. Electrochemical oxidation of biological pretreated and membrane separated landfill leachate concentrates on boron doped diamond anode[J]. Applied Surface Science, 2016, 377: 406. DOI:10.1016/j.apsusc.2016.03.045

[46] SATO Y, ZENG Q, MENG L, et al. Importance of combined electrochemical process sequence and electrode arrangements: a lab-scale trial of real reverse Osmosis landfill leachate concentrate[J]. Water Research, 2021, 192: 116849. DOI:10.1016/j.watres.2021.116849

[47] CUI Yuhong, XUE Weijun, YANG Suiqin, et al. Electrochemical/peroxydisulfate/Fe3+ treatment of landfill leachate nanofiltration concentrate after ultrafiltration[J]. Chemical Engineering Journal, 2018, 353: 208. DOI:10.1016/j.cej.2018.07.101

[48] GUVENC S Y. Optimization of COD removal from leachate nanofiltration concentrate using H2O2/Fe2+/heat-activated persulfate oxidation processes[J]. Process Safety and Environmental Protection, 2019, 126: 7. DOI:10.1016/j.psep.2019.03.034

[49] HE Liuyang, CHEN Huan, WU Li, et al. Synergistic heat/UV activated persulfate for the treatment of nanofiltration concentrated leachate[J]. Ecotoxicology and Environmental Safety, 2021, 208: 111522. DOI:10.1016/j.ecoenv.2020.111522

[50] LONG Yuyang, XU Jing, SHEN Dongsheng, et al. Effective removal of contaminants in landfill leachate membrane concentrates by coagulation[J]. Chemosphere, 2017, 167: 512. DOI:10.1016/j.chemosphere.2016.10.016

[51] CHU Dongyuan, YE Zhilong, CHEN Shaohua. Interactions among low-molecular-weight organics, heavy metals, and Fe(��) during coagulation of landfill leachate nanofiltration concentrate[J]. Waste Management, 2020, 104: 51. DOI:10.1016/j.wasman.2020.01.015

[52] CHEN Weiming, GU Zhepei, WEN Peng, et al. Degradation of refractory organic contaminants in membrane concentrates from landfill leachate by a combined coagulation-ozonation process[J]. Chemosphere, 2019, 217: 411. DOI:10.1016/j.chemosphere.2018.11.002

[53] TOP S, SEKMAN E, HO?VER S, et al. Characterization and electrocoagulative treatment of nanofiltration concentrate of a full-scale landfill leachate treatment plant[J]. Desalination, 2011, 268(1/2/3): 158. DOI:10.1016/j.desal.2010.10.012

[54] DING Jing, JIANG Miao, ZHAO Guanshu, et al. Treatment of leachate concentrate by electrocoagulation coupled with electro-Fenton-like process: efficacy and mechanism[J]. Separation and Purification Technology, 2021, 255: 117668. DOI:10.1016/j.seppur.2020.117668

[55] ����ΰ. ��ĩ����̿������ҺĤŨ��Һ�����е�Ӧ��[J]. ��Դ��Լ�뻷��, 2019(4): 146.

LIU Zhaowei. Application of powdered activated carbon in the treatment of leachate membrane concentrate[J]. Resources Economization & Environmental Protection, 2019(4): 146.

[56] ����, ����ǫ, �����. ������������Ĥ��Ũ��Һ��������Ч���о�[J]. ˮ��������, 2019, 45(6): 97.

ZHU Yong, WANG Chenqian, LONG Yuyang. Research on the adsorption treatment effect of landfill membrane filtered concentrated leachate by diatomite[J]. Technology of Water Treatment, 2019, 45(6): 97.

[57] �ƿ���, ����, ��ʯ, ��. ��������Һ��������Ũ��Һ�ļ��������о�[J]. ��ҵ��ȫ�뻷��, 2016, 42(7): 68.

HUANG Kaixing, LEI Tao, CHEN Shi, et al. Experimental study on the treatment for nanofiltration filtration concentrate of landfill leachate by membrane[J]. Industrial Safety and Environmental Protection, 2016, 42(7): 68.

[58] �����, ��ӱ, ������, ��. �༶����Ĥ������������ҺNFŨ��Һ�Ĺ���Ӧ���о�[J]. ������������, 2020, 28(3): 16.

DING Xinyao, HAN Ying, XU Xingling, et al. Engineering application study on NF concentrate of landfill leachate treated by multi-stage material membrane[J]. Environmental Sanitation Engineering, 2020, 28(3): 16.

[59] LI Jing, NIU Aping, LU Chunjiao, et al. A novel forward osmosis system in landfill leachate treatment for removing polycyclic aromatic hydrocarbons and for direct fertigation[J]. Chemosphere, 2017, 168: 112. DOI:10.1016/j.chemosphere.2016.10.048

[60] ҦԶ. ������������Һ����DTROŨ��Һ������������ʵ��[J]. ��ѧ��������, 2020(16): 55.

YAO Yuan. Engineering practice of forward osmosis treatment of two-stage DTRO concentrated solution of landfill leachate[J]. Scientific and Technological Innovation, 2020(16): 55.

[61] �����, �캣��, ����, ��. ���Ĥ��������������Һ����Ũˮ���о�[J]. ˮ��������, 2013, 39(7): 89.

LI Jiuming, ZHU Hailin, GUO Yuhai, et al. Study on treatment of waste leachate reverse osmosis brine by vacuum membrane distillation[J]. Technology of Water Treatment, 2013, 39(7): 89.

[62] SHI Jiuyu, DANG Yan, QU Dan, et al. Effective treatment of reverse osmosis concentrate from incineration leachate using direct contact membrane distillation coupled with a NaOH/PAM pre-treatment process[J]. Chemosphere, 2019, 220: 195. DOI:10.1016/j.chemosphere.2018.12.110

[63] XU Yudong, CHEN Chuchu, LI Xiaodong, et al. Recovery of humic substances from leachate nanofiltration concentrate by a two-stage process of tight ultrafiltration membrane[J]. Journal of Cleaner Production, 2017, 161: 84. DOI:10.1016/j.jclepro.2017.05.095

[64] YE Wenyuan, LIU Hongwei, JIANG Mei, et al. Sustainable management of landfill leachate concentrate through recovering humic substance as liquid fertilizer by loose nanofiltration[J]. Water Research, 2019, 157: 555. DOI:10.1016/j.watres.2019.02.060

[65] ����. ����ҺMBR-NFĤŨ��Һ�и�ֲ��ķ�����ջ����о�[D]. ����: ���ݴ�ѧ, 2014

WANG Sheng. Mechanisms of separation and recovery of humic substances from leachate MBR-NF concentrates[D]. Fuzhou: Fuzhou University, 2014

[66] HUNCE S Y, AKGUL D, DEMIR G, et al. Solidification/stabilization of landfill leachate concentrate using different aggregate materials[J]. Waste Management, 2012, 32(7): 1394. DOI:10.1016/j.wasman.2012.03.010

[67] HENDRYCH J, HEJRALOVA R, KROUZEK J, et al. Stabilisation/solidification of landfill leachate concentrate and its residue obtained by partial evaporation[J]. Waste Management, 2019, 95: 560. DOI:10.1016/j.wasman.2019.06.046

[68] л���, ���涫, ������, ��. ������������ҺĤŨ��Һ�̻���̽[J]. ������ѧ�뼼��, 2020, 43(9): 47.

XIE Weixuan, WANG Shudong, HAO Runqin, et al. Preliminary study on solidification of membrane retentate of landfill leachate[J]. Environmental Science & Technology, 2020, 43(9): 47.

[69] ������. �������ճ�����ҺŨ��Һ���ü����о�[J]. ������������, 2019, 27(5): 53.

FENG Linlin. Research on the reuse technology of leachate concentrate in waste incineration plant[J]. Environmental Sanitation Engineering, 2019, 27(5): 53.

[70] ����, �����, ���, ��. ����Ũ��Һ�̻����串�Dz��Ϸ�ˮ��������ζ���о�[J]. ����������ѧ, 2019, 45(1): 100.

KONG Deyong, LIU Guangcong, LI Baolei, et al. Investigation on the performance of waterproof and odor isolation using the materials of solidifying concentrated leachate[J]. Environmental Protection Science, 2019, 45(1): 100.

[71] �����, �ֳ�, �����, ��. �ռ�����-��������-�绯ѧ������������������Һ����Ũ��Һ���о�[J]. �����Ƽ�, 2014(3): 27.

WANG Qingguo, LE Chen, FU Peifei, et al. Study on the treatment of concentrated water from nanofiltration of bio-treated landfill leachate by caustic soda-soda ash process, coagulation-sedimentation and electrochemical oxidation process[J]. Environmental Science and Technology, 2014(3): 27.

[72] ����, ���, �⺣��, ��. ��������-��֬����-Fenton�������մ�����������ҺĤ��Ũ��Һ[J]. ������Ⱦ�����, 2009, 31(3): 16.

ZHANG Long, LI Aimin, WU Haisuo, et al. Treatment of the biotreated leachate nanofiltration reject by coagulation-sedimentation, resin adsorption and Fenton oxidation[J]. Environmental Pollution & Control, 2009, 31(3): 16.

[73] ���S, �ֳ�. ��������-����������������������Һ����Ũ��Һ���շ���[J]. ����ũҵ��ѧ, 2016, 44(21): 39.

CHEN Yun, LE Chen. Analysis on technique for processing landfill leachate nanofiltration concentrate by coagulation sedimentation and ozone oxidation method[J]. Journal of Anhui Agricultural Sciences, 2016, 44(21): 39.

[74] �Խ���, ŷ����, ��ʥ��, ��. ��������Ҷ���Ϲ��մ�����������ҺĤŨ��Һ�о�[J]. ��ľ�뻷������ѧ��(��Ӣ��), 2020, 42(6): 172.

ZHAO Jianshu, OUYANG Feng, TANG Shengjun, et al. Treatment of landfill leachate membrane concentrate by electrochemical oxidation and UV-Fenton combination processes[J]. Journal of Civil and Environmental Engineering, 2020, 42(6): 172.

[75] �ݶ���, ���Ǽ�, Ԭ��, ��. ʯ�һ���-��û����Эͬ������������ĤŨ��Һ[J]. ��������, 2020, 38(12): 54.

QI Erbing, HUANG Yaji, YUAN Qi, et al. Lime coagulation-submerged evaporation synergistic treatment of landfill leachate nanofiltration membrane concentrate[J]. Environmental Engineering, 2020, 38(12): 54.

[76] ������, �ֳ�, �����, ��. ����-�̻���������������Һ����Ũ��Һ���о�[J]. �����Ƽ�, 2015, 28(2): 10.

LI Yuezhong, LE Chen, WANG Qingguo, et al. Study on the treatment of concentrated water from reverse osmosis of bio-treated landfill leachate by evaporation and solidification process[J]. Environmental Science and Technology, 2015, 28(2): 10.

[77] ������. ά����CJMBR����Һ�������ռ�Ũ��Һ�������ս���[EB/OL]. (2016-10-18)[2021-04-13]. https://www.sohu.com/a/116429292_402085

[78] ԭ����, ����. �����еڶ����������ۺϴ������½�����Һ��Ũ��Һȫ��������Ŀ���軷��Ӱ�챨���[R]. ����: ���(�й�)����˾, 2019

[79] ԭЧ��, ��Т��, �Ϸ�, ��. "��������+б������"���ռ�����������Ũ��Һ�ļ����о�����Ӧ��[J]. ����Ƽ�, 2018(8): 106.

YUAN Xiaokai, HUANG Xiaowen, BI Fang, et al. Research and engineering application of "three-stage nanofiltration+inclined plate evaporation" process for the treatment of nanofiltration concentrate[J]. Construction Science and Technology, 2018(8): 106.

[80] �й���ˮ����������. ��������ҺŨ��Һ�Ĵ�������������[EB/OL]. (2018-04-20)[2021-04-13]. https://www.dowater.com/tech/2018-04-20/700709.html

[81] ����̩, ����, ��һ��, ��. ���ˡ�����Ũ��Һ����������ϵͳ������: 201210175465.1[P]. 2012-05-30

WANG Jiantai, WANG Kai, WEN Yibo, et al. The system and method for reducing the concentration of nanofiltration and reverse osmosis: 201210175465.1[P]. 2012-05-30