, 梁智霖2, 罗维2, 黄东1, 杨忠1, 徐盼盼2, 胡敬平2

, 梁智霖2, 罗维2, 黄东1, 杨忠1, 徐盼盼2, 胡敬平2

, 侯慧杰2, 刘冰川2, 杨家宽2

, 侯慧杰2, 刘冰川2, 杨家宽21. 新疆天业(集团)有限公司, 石河子 832000;

2. 华中科技大学, 环境科学与工程学院, 武汉 430074

收稿日期: 2021-04-21; 修回日期: 2021-06-24; 录用日期: 2021-06-24

基金项目: 国家重点研发计划重点专项(No.2018YFC1900105);湖北省自然科学基金重点类项目(创新团体)(No.2020CFA042)

作者简介: 宋晓玲(1970—), 女, E-mail: xjty39@163.com

通讯作者(责任作者): 胡敬平, E-mail: hujp@hust.edu.cn

摘要:运用生命周期评价(LCA)方法, 对以电石渣等工业固废为全部原料的水泥制造工艺产生的环境影响进行评价.通过对生产工艺进行分解及建模, 基于实际数据建立生命周期清单, 利用ReCiPe2016方法, 在全球变暖、化石资源消耗、土地占用等17个小类及人体健康影响、生态系统影响及资源消耗3个大类中对工艺产生的环境影响进行评价.评价过程包括特征化、标准化和敏感性分析.结果表明, 在以1 t成品水泥为功能单位的生产过程中, 造成的环境影响总值为-0.0045 pt, 其中, 在人体健康影响和生态系统影响分类下最为显著, 分别为-0.0027 pt和-0.0020 pt.与传统水泥生产相比, 本工艺具有更低的资源能源消耗与碳排放量.固废作为原料来源带来的正面环境效益最为显著, 而熟料煅烧与水泥粉磨则显示出最大的环境损害, 也说明由于消纳了大量工业固废, 本工艺对环境总体上是有益的.

关键词:生命周期评价工业固废水泥清洁生产

Life cycle assessment of cement manufacture solely from industrial solid waste

SONG Xiaoling1

, LIANG Zhilin2, LUO Wei2, HUANG Dong1, YANG Zhong1, XU Panpan2, HU Jingping2

, LIANG Zhilin2, LUO Wei2, HUANG Dong1, YANG Zhong1, XU Panpan2, HU Jingping2

, HOU Huijie2, LIU Bingchuan2, YANG Jiakuan2

, HOU Huijie2, LIU Bingchuan2, YANG Jiakuan21. Xingjiang Tianye (Group) Co., Ltd, Shihezi 832000;

2. School of Environmental Science and Technology, Huazhong University of Science and Technology, Wuhan 430074

Received 21 April 2021; received in revised from 24 June 2021; accepted 24 June 2021

Abstract: The environmental impact of the cement manufacturing using soly industrial solid waste such as calcium carbide slag as raw materials is evaluated by life cycle assessment (LCA). By breaking down and modeling the production process, establishing a life cycle list (LCI) based on actual data, the environmental impact is evaluated, using the ReCiPe2016 evaluation method. Evaluating processes include characterization, normalization and sensitive analysis. The results show that the total environmental impact of the process with 1 ton of cement product is -0.0045 pt, which is significant on human impact and ecosystems with the value of -0.0027 pt and -0.0020 pt, respectively. Compared to traditional cement production, this new production method has lower resources consumption and carbon emission. The positive environmental benefits brought by raw material acquisition from solid waste are the most outstanding, while clinker calcination and cement grinding show the highest environmental damage. It shows that this process is beneficial to the environment as a whole as it can consume a large amount of industrial solid waste.

Keywords: life cycle assessmentindustrial solid wastecementcleaner production

1 引言(Introduction)随着国家工业化进程的推进和经济发展, 我国工业发展达到了新的高度.但与此同时, 如何处理工业活动产生的大量工业固废成为了环境难题.根据生态环境部统计, 2019年我国一般工业固体废物产生量为15.5亿t(生态环境部, 2019).工业固废堆积会造成土地占用、土壤及水体污染等环境问题(能昌信等, 2020).以常见的工业固废为例, 电石渣在填埋处置过程中会造成土壤碱化(窦岩等, 2019), 磷石膏经过堆放处理会释放大量重金属污染土壤(李佳宣等, 2010), 长期堆放的煤矸石会释放大量的镉、铬重金属(王贵荣等, 2008).由于大部分工业固废仍具有利用价值, 对工业固废进行合理处置与资源化利用, 是保障生态环境安全和工业可持续发展的必要之举(孙坚等, 2012).使用工业固废作为原料生产水泥, 可以有效消纳大量工业固废, 避免填埋和堆放造成的污染排放, 还有助于减少碳排放.近年来, 结合水泥工业生产处理消纳工业固废成为了研究的热点(邓琪等, 2012;苏敦磊等, 2019).

自2011年以来, 我国水泥年产量均超过20万t(中华人民共和国国家统计局, 2020).然而其生产过程伴随着许多环境问题, 如能源消耗、CO2排放、大气污染物排放及重金属迁移等(Yang et al., 2017).许多工业固废中均含有水泥制备所需要的化学组分, 如CaO、SiO2、Al2O3、Fe2O3等, 并且有效组分含量高、产量大.从理论角度出发, 根据投入固废的原料组成进行合理配比, 经过煅烧后即可得到水泥的有效组分.目前已有部分关于工业固废制水泥的研究, 常见的固废原料包括赤泥、粉煤灰、脱硫渣、铜铁矿渣等.这些研究证实了工业固废制水泥的可行性, 但均仅限于实验室阶段, 少见于规模化工业生产(周立志, 2016).目前, 天业集团(以下简称T企业)采用新型干法窑工艺, 以电石渣为主要原料, 结合其他工业固废生产水泥, 实现了100%全固废原料制水泥生产的创新.

生命周期评价(Life cycle assessment)是一种整体环境影响评价方法, 可用于分析与产品相关的所有过程对环境的各个方面造成的影响, 包括资源收集、制造、运输、使用和处置(Muthu, 2014).通过收集和分析物料及能源的输入和输出, LCA可以对产品造成的正面或负面环境影响进行量化分析并提供清晰的流量图(Hawkins et al., 2012; Chisalita, 2018).生产一件产品需要经过不同的工艺步骤, 而在这些不同工艺步骤中会产生许多不同的环境影响, 在某步骤中造成的正面环境影响可以弥补其他步骤中造成的负面环境影响(Gavankar et al., 2014), 称为环境效益的转移.一个完整的LCA分析可以揭示环境影响在不同工艺步骤之间的转移.

目前, LCA已被广泛应用于固废资源化、生产工艺优化等领域, 陈波等(2010)评价了钢渣综合利用对碳减排的效果, 通过优化利用方案降低了14.2%的碳排放.水泥生产中也有应用LCA的实例, 如崔东阁(2016)评价了不同型号混凝土全生命周期产生的环境影响, 并基于评价结果建立了废弃混凝土的优化处置模型.近年来, 国外关于水泥生产的LCA研究侧重于替代燃料、替代原料及协同处置(Boesch et al., 2009; Hossain et al., 2017).而国内关于水泥生产的LCA研究更多与工业固废的协同处置相关(侯星宇等, 2015), 鲜有对全工业固废制造水泥工艺的生命周期评价.因此, 本研究以T企业现有新型全工业固废制水泥工艺为基础, 对其进行生命周期评价, 以探究其在生态效益方面所具有的价值, 为工业固废处理提供新的理论支持.同时, 通过对该工艺的生命周期评价, 可有效辨识出全废渣制水泥工艺中的生态优势与薄弱环节, 为工艺改进提供理论依据.此外, 还能有效评估该方法在废物处理方面的可行性, 为废物管理决策提供科学依据.

2 生命周期评价方法(Life cycle assessment method)一般而言, LCA分析流程可以概括为4个主要步骤(Cowie et al., 2019):①明确评价目标与边界;②生命周期清单分析;③生命周期影响评估;④结果分析与解释.本研究通过对全工业固废制水泥工艺进行生命周期评价, 可以较为直观地得到每个工艺流程对环境造成的影响, 造成的环境影响在不同方面的分布, 以获得全工业固废制水泥工艺的环境效益.环境影响评价中的背景数据来源于Ecoinvent 3.0、USLCI、ELCD等数据库.通过生命周期评价, 可结合Eco-indicator99、ReCiPe2016等方法进行评价, 评价结果包括温室效应、酸化效应、臭氧层破坏、生态毒性、土地利用、资源消耗等.ReCiPe是一系列用于将生命周期评价清单转化为影响评价结果的方法, 与其他方法相比, 其具有最广泛的影响评价类别, 并且适用于全球范围(Huijbregts et al., 2016).其定义了物质在影响路径中某个中间点的指标, 对各种环境影响因素采用当量因子转换后进行数据标准化, 可计算不同环境影响类型的相关指数(马丹, 2020).基于对评价的时效性和发展性选择, 可进一步将方法分为个人视角(Individualist)、等级视角(Hierarchist)及平等视角(Egalitarian)3种.

2.1 评价目标与范围界定2.1.1 评价目标本研究中生命周期评价的目标是对全废渣制水泥工艺进行环境影响评价分析其环境效益, 并与常规水泥生产工艺的环境影响评价结果进行对比, 以比较不同工艺下各个阶段产生的环境影响区别.

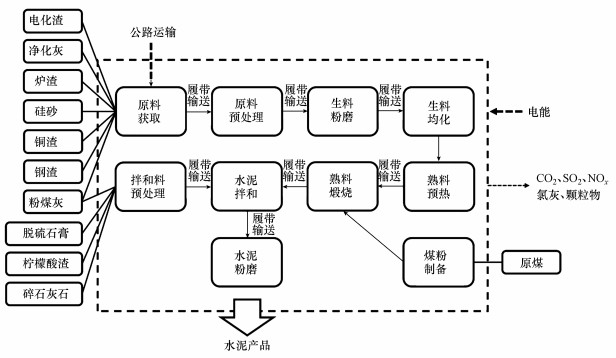

2.1.2 评价范围本评价中系统边界以原料开采为起点, 成品水泥输出为终点, 系统中包含原料及废料运输过程、预处理过程、水泥制备过程, 并根据实际生产情况细分为10个小流程, 具体如图 1所示.根据生命周期评价中常用的“从摇篮到大门”原则, 水泥成品的使用阶段及后续的处理阶段不包括在评价范围之内.为使得不同工艺评价结果之间具有可比性, 取评价基本功能单位为1 t产品水泥.

图 1(Fig. 1)

|

| 图 1 全工业固废制水泥生命周期评价边界划定 Fig. 1System boundary of life cycle assessment of cement manufacture from industrial solid waste |

工业固废原料来源于周围的发电厂、化工厂, 运输方式为厂外货车公路运输及厂内履带运输, 最长公路运输距离不超过200 km.原料在厂内的移动依靠电动履带, 不计入运输距离当中.考虑到设施运行能耗已计入评价清单, 且考虑到基础建设使用年限不定, 维修损耗等因素波动较大, 根据相关案例, 基础设施建设未包含在生命周期评价范围当中(Yang et al., 2017).

为便于建立评价模型, 基于生产实际情况将水泥生产工艺中物料输入点分为3个, 分别为生料磨、回转窑及水泥磨.其中, 生料磨与水泥磨主要投加工业固废作为生产原料, 回转窑投加处理后的煤粉作为燃料.污染物排放点如图 1箭头所示, 主要为烧成阶段排放的CO2、SO2、NOx、含氯废渣及各流程经除尘设备排放的剩余颗粒物.全水泥生产过程中物料运输均由电动传送履带完成, 各阶段收集到的粉尘均送回上一阶段作为原料进行二次生产.全生产过程中除回转窑燃烧外均由电厂输送的电力进行供能.

2.2 生命周期评价清单分析基于2.1节中对评价目标及评价范围的界定并根据工艺实际情况, 本研究收集了水泥生产工艺中各阶段的物料、能量输入输出数据.其中, 物料、能量输入输出数据来源于企业生产记录, 工业固废处理及直接排放污染物等其余数据来自Ecoinvent 3.0、ELCD、USLCI等数据库中的数据.清单分析还包括了电力的生产过程, 原煤的开采过程及物料运输过程.需要注意的是, 为表示工艺在消纳环境废物方面的正面效益, 全废渣制水泥工艺中消耗的工业固废不考虑上游生产带来的环境成本, 并取其常见处理方式带来的环境影响的负值以表示通过规避处理该固废带来的积极环境效益.本研究中各因子采用的数据来源保持一致, 基础数据获取与处理方式相同, 因此, 可以在单体工艺流程评价与多种工艺间对比的目标下保持评价结果的有效性.本研究对全工业固废制水泥工艺制定的生命周期评价清单如表 1所示.其中, 普通水泥生命周期清单参考了相关国家标准及现有文献得出, 背景数据来源与固废水泥工艺评价相同;普通水泥生产清单参考了相关国家标准及现有研究文献得出, 避免了不同产品水泥配比差异造成的数据波动, 并且对国内生产情况具有代表性(姜睿等, 2010;李云霞, 2020;徐小宁等, 2013), 评价清单见表 2.

表 1(Table 1)

| 表 1 全工业固废制水泥工艺生命周期评价清单 Table 1 Life cycle inventory of cement manufacture from industrial solid waste | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 1 全工业固废制水泥工艺生命周期评价清单 Table 1 Life cycle inventory of cement manufacture from industrial solid waste

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2(Table 2)

| 表 2 普通水泥生命周期评价清单 Table 2 Life cycle inventory of traditional cement manufacture | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2 普通水泥生命周期评价清单 Table 2 Life cycle inventory of traditional cement manufacture

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2.1 背景资源消耗清单全工业固废制水泥工艺中主要消耗的背景资源为电力、煤炭及公路运输过程中消耗的能源, 为保证评价基础数据的统一及对本研究中案例具有可用性, 背景资源的生命周期清单均采用Ecoinvent 3.0数据库中数据.电力采用中国市售高压电生命周期模型清单, 煤炭采用中国市售煤炭生命周期模型清单, 公路运输采用世界通用货车公路运输生命周期模型清单.

2.2.2 原料消耗清单工艺中消耗的原料可分为生料原料和拌和料原料, 消耗的生料原料主要包括:电石渣、电石炉收尘灰、净化灰、粉煤灰、炉渣、硅砂、钢渣、铜渣.拌和料原料主要包括:脱硫石膏、粉煤灰、柠檬酸渣、碎石灰石.所有原料投加数值均来自企业实际生产数据.考虑到工业固废作为废弃物的特殊性, 其生产过程中的环境负担应由其对应的主要产品承担, 故工业固废对应的上游环境影响不计入本工艺当中(Babbitt et al., 2008).此外, 本工艺将工业固废进行资源化利用, 避免了其后续需要的废物处置工序, 极大地减轻了环境负担, 具有特殊的环境正面影响.为合理评估这一部分影响, 对等量的对应工业固废处理带来的环境影响取负值, 以表示经过工艺处理规避掉了这部分不良影响.

2.2.3 污染物排放清单工艺中主要产生的污染物包括废气、废水及固体废弃物.废气主要是生产过程中排放的CO2、SO2、NOx等(徐小宁, 2013).废水主要是生产过程中使用的冷却水和洗涤用水.固体废弃物主要是收集到的可回收再利用的飞灰与不可回收的含氯残渣.上述排放的污染物中, SO2、NOx及大气颗粒物排放量通过企业实时监测记录统计, CO2排放量由原料中石灰石含量及燃煤量, 结合成分分析结果中含碳量进行计算得到.

2.3 影响评价方法不同的物质排放与资源获取在不同环境影响目录下可能存在着巨大差异, 需要通过特定方法来将其造成的总影响合理分配到对应的影响目录, 并将影响值转换为特定的评价单位使得评价结果更加直观, 这一步骤被称为特征化(Huijbregts et al., 2016).特征化过程主要是各种物质消耗或产生量乘以对应分类下的特征因子, 从而得到影响分类下的环境影响值.根据ReCiPe2016方法中的特征化评价方法, 所有环境影响可以细分为22个小类, 对应分类目录及单位见表 3.

表 3(Table 3)

| 表 3 特征化分类目录及对应单位 Table 3 Impact category and unit in characterization process | ||||||||||||||||||||||||||||||||||||||||||||||||||||

表 3 特征化分类目录及对应单位 Table 3 Impact category and unit in characterization process

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

为使得评价结果更加直观, 在特征化评价的基础上进行标准化评价.将各个小类别环境影响合并为人体健康影响(Human health)、生态系统影响(Ecosystems)、资源影响(Resources)共3大类, 单位分别为伤残疾调整寿命年(Disability Adjusted Life Years, DALY)、物种减少量和资源开采额外成本(以美元计).此外, 还可以进一步将标准化结果按照该方法中提供的标准化因子进行统一, 统一后的评价结果单位为pt, 代表一定区域内每个普通居民所对应的环境负荷.

评价中使用Simapro生命周期评价软件, 并结合使用ReCiPe2016中期水平端点法, 基于T企业提供的实际生产数据对全废渣制水泥工艺进行环境影响评价以分析其环境效益, 并比较工艺中各个阶段产生的环境影响区别.由于生命周期评价中数据来源的不确定性及不准确性、地域差异性等因素, 评价结果会在一定范围内产生波动.为了验证各工业固废作为原料对环境的影响波动, 使用因子变化法进行固废原料敏感性分析.因子变化法是通过比较改变特定因子数值后相同影响目录下评价值的变化程度, 通过计算得到模型在该影响的不确定度Sij, 具体见式(1)(马丹, 2020).

| (1) |

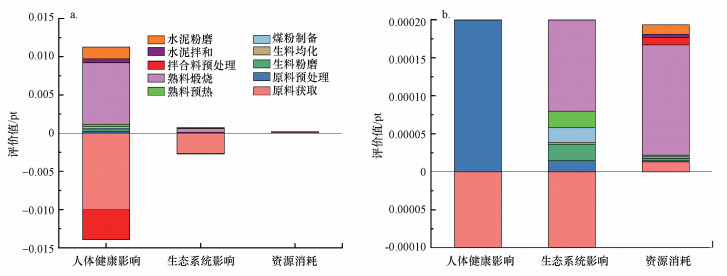

3 生命周期评价结果(Result of life cycle analysis)3.1 影响评价结果3.1.1 特征化生产工艺中各工序的影响特征化结果如图 2所示, 纵坐标代表各流程对本影响目录的贡献率, 正值代表对环境的损害影响, 负值代表对环境的有益影响, 二者相加后代表对环境的整体影响.当正负两侧中的一侧大于另一侧时, 即可认为占比较小的一侧影响被另一侧抵消, 整体影响与较大一侧符号相同.

图 2(Fig. 2)

|

| 图 2 全工艺流程生命周期特征化评价结果 (a.总贡献率, b. 0~20%贡献率) Fig. 2Characterization of life cycle assessment (a.overview, b.contribution rate from 0 to 20%) |

3.1.2 标准化环境负荷当量表示某地区在一定时间段内排放的污染物总量和消耗的资源、能源总量.利用2010年世界环境负荷总当量和世界人口数, 将特征化结果进行标准化处理, 标准化结果见图 3及表 4.

图 3(Fig. 3)

|

| 图 3 全工艺流程生命周期标准化评价结果 (a.总评价值, b. -0.00010 ~0.00020 pt区间) Fig. 3Life cycle assessment result of manufacturing process (a. overview, b. result in the range from -0.00010 to 0.00020) |

表 4(Table 4)

| 表 4 全工艺流程生命周期标准化评价结果 Table 4 Normalization result of life cycle assessment | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 4 全工艺流程生命周期标准化评价结果 Table 4 Normalization result of life cycle assessment

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

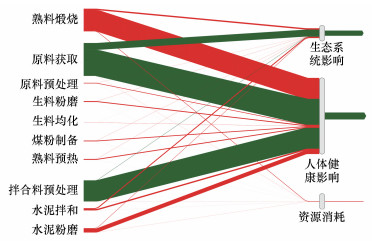

通过软件计算得到生命周期评价结果网状图(图 4), 该图十分直观地展示了各个阶段在总影响中的流向与贡献值.由图 4可知, 评价结果中影响贡献最大的4个阶段分别为原料获取、熟料煅烧、拌和料预处理和水泥粉磨.进一步分析可知, 消纳电石渣与粉煤灰对原料获取影响起主要作用, 而熟料煅烧阶段影响主要来源于电能消耗和煤炭消耗.在现有针对水泥工业的相关LCA研究中, 熟料煅烧阶段对工艺整体的贡献程度最大, 为60%左右.总体而言, 熟料煅烧在总影响中占比最大这一结果与现有研究中结论相符, 但其贡献占比略高于其他研究(徐小宁, 2013;侯星宇等, 2015).

图 4(Fig. 4)

|

| 图 4 生命周期评价结果流向桑基图 (绿表示有益影响流向, 红色表示有害影响流向) Fig. 4Sankey diagram of life cycle assessment result (The green flow indicating the beneficial impact, and the red flow red harmful impact) |

3.1.3 敏感性分析为评估不同工业固废消纳比例对工艺生命周期评价结果的影响, 将不同工业固废用量作为因子进行随机变化, 探究对应影响目录的波动程度.针对工业固废入料量的敏感性分析结果如图 5所示.

图 5(Fig. 5)

|

| 图 5 工业固废入料量敏感性分析结果 (a.人体健康影响, b.生态系统影响, c.资源消耗影响) Fig. 5Sensitive analyzing result of industrial solid waste consumption (a.Human health, b.Ecosystem, c.Resource) |

3.2 评价结果解释根据前文中LCA评价的结果, 结合实际情况, 从宏观角度对结果进行分析评价, 得到结论并解释其局限性, 最终提出合理建议的过程称为评价结果解释.评价结果中正值部分表示对环境的损害效应, 负值部分则表示对环境的有益效应, 二者相加后得到的值代表对环境的最终效益.

在生命周期评价特征化分析中(图 2), 环境影响因子经过换算得到不同影响目录下的影响评价值.基于该结果, 本课题组发现熟料煅烧阶段在各影响目录中贡献占比最大, 且均为正值.根据特征化评价结果, 发现大部分损害影响来自熟料煅烧阶段, 占损害影响的82%.损害影响目录集中在全球变暖和细颗粒物生产目录下, 占总损害影响的47%和44%.而有益影响则主要集中在非致癌人体毒性目录下, 占有益影响的83%.其中, 原料获取阶段的弥补效应对有益影响贡献程度最大, 为98%, 说明在整个工艺流程中熟料煅烧阶段对环境的损害最大, 影响范围最广.这是因为在熟料煅烧过程中消耗了大量煤粉作为燃料, 排放了大量CO2和SO2, 并消耗了大量电能.水泥粉磨阶段在损害影响中也具有较大占比, 并且在臭氧层破坏和电离辐射目录下较为显著, 原因是在粉磨过程中大量消耗电力.其余各生产阶段均对环境具有一定损害, 源于生产过程中消耗的电能和排放的颗粒物.但原料获取阶段在生态毒性、人体毒性、土地占用及矿产资源消耗目录下具有极高的有益影响, 表明回收工业固废对减少矿产资源消耗、减少土地占用及削减污染物排放具有显著帮助, 符合本工艺消纳固废以减轻环境污染、防止固废堆积、减少一次资源开采的首要目标.值得注意的是, 原料获取阶段在陆地生态毒性目录下表现为显著的损害影响, 其原因在于公路运输过程中造成一定的污染排放.

在标准化评价结果中(图 3及表 4), 人体健康影响评价总值与生态系统影响总值相近且都为负值, 资源消耗为正值但数值较小.在人体健康影响中, 熟料煅烧占影响正值的主要部分, 占比超70%, 高于普通硅酸盐水泥生产中熟料煅烧阶段的58%与57%(徐小宁等, 2013;侯星宇等, 2015).同时, 原料获取也占影响负值的70%, 但由于评价结果中负值影响略高于正值, 故实际上原料获取对总体的贡献高于熟料煅烧.在生态系统影响目录中, 原料获取占据负值影响的绝对地位, 占比达97%.资源消耗目录下各阶段影响值均为正值, 且熟料煅烧占比最大, 为75%.从图 4中的标准化评价结果中可以看出, 工艺各阶段的影响主要集中在人体健康影响目录下, 其次是生态系统影响.人体健康影响中的正值和负值分别为0.0113 pt和-0.0140 pt.尽管人体健康影响中正值影响较大, 为但被其负值部分所抵消, 使得其影响总值与生态系统影响总值相近且为负值, 分别为-0.0027 pt和-0.0020 pt.这说明回收消耗工业固废可以弥补生产水泥过程中造成的不利影响, 与特征化评价中得到的结果相符, 并且再次证实了回收消纳工业固废对环境具有一定的弥补作用.评价中各影响总值之和为负值, 说明本工艺整体对环境具有显著正面效益.由于本工艺造成的环境损害主要集中在熟料煅烧和水泥粉磨阶段, 其影响主要来源于煅烧阶段消耗的煤炭与水泥粉磨阶段消耗的电能.为进一步改善工艺, 提高整体环境效益, 应优先考虑合理减少水泥熟料煅烧过程中煤炭使用量, 加强空气污染排放控制, 并进行能源消耗管理, 减少各阶段用电量.此外, 考虑到运输过程中造成的陆地生态系统毒性影响, 应尽可能减少物料陆运距离, 或改善运输效率.

从固废原料敏感性分析结果中可以看出, 绝大部分工业固废在增加投入量时会使得评价结果的影响值降低, 即工艺的有益影响增加.这说明消纳更多的工业固废可以提升工艺整体的环境效益.此外, 不同工业固废输入量的波动对评价结果的影响程度也存在差异, 影响程度大小直观反映在图中斜率上.可以看出, 在本工艺中电石渣和粉煤灰对人体健康影响造成的波动最大, 每增加10%的消纳量可降低2‰~3‰的总体影响.这与Kim等(2016)的结论相符, 因为与普通水泥生产过程相比, 使用粉煤灰等替代原料可以减少CO2等副产品的排放.而铜渣对生态系统影响造成的波动最大, 每增加10%的消纳量可降低2.6‰的影响.据其他研究表明, 每使用铜渣替代5%的原料生产水泥可以降低约3%的生态系统影响(Dandautiya et al., 2019).此外, 各种工业固废输入量变化造成的影响波动主要集中在人体健康下, 对于生态系统及资源消耗影响较不明显.分析结果中有一部分目录下的变化程度较小, 其原因可能是工业固废本身对环境影响不显著, 也可能是由于原工业固废用量在总量中占比太少, 按比例更改参数对结果影响不显著.

3.3 固废水泥与普通水泥对比分析为了更好地对比本工艺与传统水泥生产工艺造成的环境影响差异, 根据本研究中生命周期评价体系, 分别对固废水泥与普通硅酸盐水泥进行分析评价, 结果见图 6.普通水泥的标准化评价值均为正值, 其中, 人体健康占比最高, 这与固废水泥评价结果相同.其中, 电力消耗、煤炭消耗和二氧化碳排放对环境影响贡献相对明显.与传统水泥相比, 固废水泥具有更低的资源消耗与污染排放, 最终体现为更低的环境影响.由图 6可知, 生态水泥的各标准化评价值均远低于普通水泥.在人体健康目录下, 影响总值降低了0.0508 pt.固废水泥的正值影响比普通水泥降低了76%, 原因是固废水泥生产过程中全部使用工业固废, 完全替代了传统水泥生产中原料的消耗, 并且避免了固废处理带来的环境损害.根据生命周期评价清单, 固废水泥的能源消耗量与污染物排放量均低于普通水泥.这是由于原料组分改变, 原料中含碳、硫、氮量降低导致的.与某固废协同处置水泥生产线相比, 本工艺减少了超过80%的碳排放(侯星宇等, 2015).因此, 可以认为使用工业固废替代传统原料生产水泥具有更低的环境影响.

图 6(Fig. 6)

|

| 图 6 固废水泥与普通水泥的总环境影响评价值 Fig. 6Environmental impact of cement from solid waste and traditional cement |

4 结论(Conclusions)1) 基于对本工艺的生命周期评价结果与特征化、标准化分析结果, 发现利用工业固废为原料生产1 t水泥带来的环境影响总值为-0.0045 pt.在所有影响中, 人体健康影响和生态系统影响较为显著.在有益影响中原料获取阶段和拌和料预处理阶段分别占比75.8%和24.0%, 且影响目录集中在非致癌人体毒性目录下.在损害影响中熟料煅烧和水泥粉磨分别占比71.3%和13.7%, 且集中在全球变暖和细颗粒物生产目录下, 占总损害影响的47%和44%.此外, 与普通水泥生产相比, 本工艺减少了能源、资源的消耗和污染物排放, 并得到了更低的环境影响值.与普通水泥和水泥窑协同处置生产相比, 碳排放量降低了60%~80%.通过原料替代减少生产中含碳原料的使用, 是促进水泥工业碳减排进程的新方法.上述结果说明消纳工业固废减轻的影响足以弥补生产过程中造成的负面影响, 因此, 本工艺总体上对环境有益.

2) 通过对投入的工业固废进行敏感性分析, 进一步揭示了消纳各种工业固废带来的环境效益值.在本工艺中, 消纳电石渣和粉煤灰对降低人体健康影响危害具有很好效果, 消纳铜渣可有效降低生态系统影响.同时也发现消纳部分工业固废会对环境造成负面效益, 如柠檬酸渣和硅砂.这可能是由于其在运输和预处理的过程中造成的损害较为显著, 或消纳其得到的环境收益较低, 导致消纳带来的环境效益不足以弥补造成的额外损害.因此, 应进一步研究这些工业固废在生产工艺中带来的影响, 考虑优化工艺以进一步提升生态效率.

5 展望(Perspective)本研究通过生命周期评价特征化、标准化与归一化评价对各类工业固废的环境效益进行评估, 提供废物管理思路与方向.对整体工艺中各环节进行建模与影响分析, 更详细地指出工艺中的生态优势与劣势环节, 利于指导企业进行工艺改进优化, 具有更明显的实际意义.同时, 本研究也存在着一些不足之处.数据的准确度和量会直接影响生命周期评价的结果和准确度, 使得评价结果与实际情况存在一定差异.由于工业固废组分和量的不稳定性, 尽管依靠生命周期评价可以指出本工艺的整体环境效益及各流程贡献, 但其仍具有一定局限性.

致谢(Acknowledgement):本研究由科技部项目:国家重点研发计划“固废资源化”重点专项(2018YFC1900105)提供部分经费支持, 由新疆天业(集团)有限公司提供数据支持.

参考文献

| Babbitt C W, Lindner A S. 2008. A life cycle comparison of disposal and beneficial use of coal combustion products in Florida[J]. International Journal of Life Cycle Assessment, 13(7): 555-563. DOI:10.1007/s11367-008-0026-8 |

| Boesch M E, Koehler A, Hellweg S. 2009. Model for cradle-to-gate life cycle assessment of clinker production[J]. Environmental Science & Technology, 43(19): 7578-7583. |

| 陈波, 杨建新, 欧阳志云. 2010. 钢渣内部综合利用碳减排效果的生命周期评价[J]. 中国人口·资源与环境, 20(10): 30-34. DOI:10.3969/j.issn.1002-2104.2010.10.006 |

| Chisalita D A. 2018. Assessing Energy and CO2 Emission Reduction from Ammonia Production by Chemical Looping as Innovative Carbon Capture Technology[C]. Computer Aided Chemical Engineering 28th European Symposium on Computer Aided Process Engineering. 1269-1274 |

| Cowie A, Brand?o M, Soimakallio S. 2019. Quantifying the Climate Effects of Forest-based Bioenergy//Managing Global Warming[M]. Los Angeles: Academic Press. 99-418 |

| 崔东阁. 2016. 基于LCA的混凝土环境负荷及废弃处理最优化研究[D]. 北京: 北京工业大学 |

| Dandautiya R, Singh A P. 2019. Utilization potential of fly ash and copper tailings in concrete as partial replacement of cement along with life cycle assessment[J]. Waste Management, 99: 90-101. DOI:10.1016/j.wasman.2019.08.036 |

| 邓琪, 陈吉宁. 2012. 钢铁工业固废应用于水泥生产的降耗与减排[J]. 生态环境学报, 21(2): 298-302. DOI:10.3969/j.issn.1674-5906.2012.02.017 |

| 窦岩, 马莉达, 徐波, 等. 2019. 电石渣的处置方法及发展方向分析[J]. 生物化工, 5(5): 155-157. |

| Gavankar S, Suh S, Keller A A. 2014. Life Cycle Assessment of Engineered Nanomaterials//Health and Environmental Safety of Nanomaterials[M]. Cambridge: Woodhead Publishing. 112-129 |

| Hawkins T R, Singh B, Majeau B G, et al. 2012. Comparative environmental life cycle assessment of conventional and electric vehicles[J]. Journal of Industrial Ecology, 17(1): 53-64. |

| 侯星宇, 张芸, 戚昱, 等. 2015. 水泥窑协同处置工业废弃物的生命周期评价[J]. 环境科学学报, 35(12): 4112-4119. |

| Hossain M U, Poon C S, Lo I M C, et al. 2017. Comparative LCA on using waste materials in the cement industry: A Hong Kong case study[J]. Resources Conservation and Recycling, 120: 199-208. DOI:10.1016/j.resconrec.2016.12.012 |

| Huijbregts Maj S Z, Elshout Pmf Stam G, Verones F, et al. 2016. ReCiPe 2016: A harmonized life cycle impact assessment method at midpoint and endpoint level Report I: Characterization[R]. Netherland: Rijksinstituut voor Volksgezondheid en Milieu |

| Huijbregts M J, Steinmann Z J N, Elshout P M F, et al. 2016. ReCiPe2016:a harmonised life cycle impact assessment method at midpoint and endpoint level[J]. The International Journal of Life Cycle Assessment, 22(2): 138-147. |

| 姜睿, 王洪涛. 2010. 中国水泥工业的生命周期评价[J]. 化学工程与装备, (4): 183-187. |

| Kim T, Tae S, Chae C. 2016. Analysis of environmental impact for concrete using LCA by varying the recycling components, the compressive strength and the admixture material mixing[J]. Sustainability, 8(4): 389. DOI:10.3390/su8040389 |

| 李佳宣, 施泽明, 唐瑞玲, 等. 2010. 磷石膏堆场对周围农田土壤重金属含量的影响[J]. 中国非金属矿工业导刊, 25: 52-55. |

| 李云霞. 2020. 基于LCA的废弃混凝土资源化效率研究[D]. 北京: 中国建筑材料科学研究总院 |

| 马丹. 2020. 基于SimaPro的燃料乙醇生命周期分析[D]. 山东: 青岛科技大学 |

| Muthu S S. 2014. Estimating the Overall Environmental Impact of Textile Processing: Life Cycle Assessment(LCA) of Textile Products//Assessing the Environmental Impact of Textiles and the Clothing Supply Chain[M]. Cambridge: Woodhead Publishing. 105-131 |

| 能昌信, 唐美琴, 徐亚, 等. 2020. 退役工业固废填埋场地再利用的全寿命环境风险特征[J]. 中国环境科学, 40(12): 5511-5519. DOI:10.3969/j.issn.1000-6923.2020.12.049 |

| 孙坚, 耿春雷, 张作泰, 等. 2012. 工业固体废弃物资源综合利用技术现状[J]. 材料导报, 26(11): 105-109. |

| 苏敦磊, 李克先, 李秋义, 等. 2019. 多种工业固废协同制备高贝利特硫铝酸盐水泥的探索性研究[J]. 新型建筑材料, 46(12): 9-13. |

| 王贵荣, 邓伟妮, 姚锐. 2008. 煤矸石堆放对周围耕作层土壤中重金属含量的影响[J]. 西安科技大学学报, 3: 489-492. |

| 徐小宁. 2020. 中国水泥工业的生命周期评价[D]. 大连: 大连理工大学 |

| 徐小宁, 陈郁, 张树深, 等. 2013. 复合硅酸盐水泥的生命周期评价[J]. 环境科学学报, 33(9): 2632-2638. |

| Yang D, Fan L, Shi F, et al. 2017. Comparative study of cement manufacturing with different strength grades using the coupled LCA and partial LCC methods — A case study in China[J]. Resources, Conservation and Recycling, 119: 60-68. |

| 中华人民共和国国家统计局. 2020. 国家数据[OL]. 2021-03-01. https://data.stats.gov.cn. |

| 中华人民共和国生态环境部. 2019.2019年全国大、中城市固体废物污染环境防治年报[R]. 北京: 中华人民共和国生态环境部 |

| 周立志. 2016. 利用工业固废制备硫铝酸盐水泥的试验研究与理论分析[D]. 济南: 山东大学 |