, 李兴春1,2

, 李兴春1,2

, 范俊欣1,2, 崔翔宇1,2

, 范俊欣1,2, 崔翔宇1,21. 中国石油集团安全环保技术研究院, 北京 102206;

2. 石油石化污染物控制与处理国家重点实验室, 北京 102206;

3. 中国科学院过程工程研究所, 北京 100190

收稿日期: 2020-03-26; 修回日期: 2020-06-25; 录用日期: 2020-06-25

基金项目: 国家科技重大专项(No.2016ZX05040-004);中国石油集团重大科技专项(No.2016E-1208)

作者简介: 曹冬冬(1985-), 男, E-mail:caodd@cnpc.com.cn

通讯作者(责任作者): 李兴春, E-mail:li-xingchun@cnpc.com.cn

摘要:温室气体排放是造成全球变暖和气候恶化的重要根源.甲烷是仅次于二氧化碳的温室气体组分.石油加工过程是潜在的甲烷排放源.本文以我国广西某炼化企业为样本,通过现场采样和离线分析的方法,识别出炼化企业潜在的甲烷排放源,核算了不同排放源的甲烷排放量,分析了炼化企业的甲烷排放特征.研究表明,甲烷是炼化企业排放废气中的重要成分;烟气、污水收集和处理系统、储罐和油品装卸过程等均是重要的甲烷排放源项,其中烟气和储罐对甲烷排放总量贡献占比超过70%;不同源项甲烷排放特征各异,油品装载过程产生废气甲烷浓度最高;污水处理过程废气的甲烷浓度主要受常减压装置污水影响;该炼化企业每万吨原油对应的甲烷排放速率估算值为72.6 kg.

关键词:温室气体气候变化甲烷炼化企业排放污水处理

Emission characteristics of greenhouse gas methane from typical petrochemical facility

CAO Dongdong1,2,3

, LI Xingchun1,2

, LI Xingchun1,2

, FAN Junxin1,2, CUI Xiangyu1,2

, FAN Junxin1,2, CUI Xiangyu1,21. CNPC Research Institute of Safety&Environmental Technology, Beijing 102206;

2. State Key Laboratory of Petroleum Pollution Control, Beijing 102206;

3. Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190

Received 26 March 2020; received in revised from 25 June 2020; accepted 25 June 2020

Abstract: Greenhouse gas emission has been identified as the primary causes of global warming and climate change. Methane was ranked as the most important greenhouse gas second to carbon dioxide. Petroleum processing was a potential methane emission source. This work takes a typical petrochemical facility in Guangxi, China as a sample. A filed measurement campaign was performed and the potential methane emission sources of the petrochemical company were identified through on-site sampling and offline analysis. It calculates the methane emissions from different sources and analyzes the methane emission characteristics from the whole petrochemical facility. The results suggested that methane was an important constituent in effluent gas from petrochemical facility. Flue gas, waste-water collection and treatment system, storage tank and liquid fuel loading process were the main methane emission sources, with flue gas and storage tank contributing to more than 70% of total emission. Different sources have different emission characteristics and the highest methane concentration was found in samples collected from liquid fuel loading process. The methane level in waste-water collection and treatment system was mainly controlled by atmospheric and vacuum distillation units. The methane emission rate of this typical petrochemical facility was estimated to be 72.6 kg per ten thousand tons of crude oil.

Keywords: greenhouse gasclimate changemethanepetrochemical facilityemissionsewage disposal

1 引言(Introduction)近年来, 全球气温不断升高, 极端天气频发, 全球变暖和气候恶化现象日益严峻.国际气象组织(World Meteorological Organization, WMO)数据显示, 2019年地球全年平均温度比1850—1900年平均气温升高了1.1 ℃, 地球变暖的趋势没有改变, 人类活动对气候变化的影响不断凸显(WMO, 2020).温室气体排放是导致全球变暖和气候变化的主要根源, 在世界范围内, 通过削减温室气体排放来缓解气候变化已经达成共识.

温室气体是大气中能吸收长波红外辐射的气体成分, 包括二氧化碳(CO2)、甲烷(CH4)、氧化亚氮(N2O)、氢氟碳化物(HFCs)、氯氟碳化物(CFCs)、全氟碳化物(PFCs)和六氟化硫(SF6)等组分.最新发布的数据显示, 1750年以来全球变暖主要是源于环境大气中CH4和CO2浓度的升高, 二者的浓度已经达到1869×10-9和407×10-6, 与工业革命以前相比, 浓度分别增长147%和259%;绝大部分CH4和CO2来自于人类活动的排放(WMO, 2019).

研究表明, 甲烷对工业革命以后人为源温室气体排放导致的全球温升的贡献达到20%, 已经成为仅次于CO2的最重要温室气体组分(Nisbet et al., 2014).由于甲烷在大气中生命周期远小于CO2, 且具有远高于CO2的温室效应能力, 开展甲烷减排对延缓全球变暖和气候变化具有重要作用, 已经成为研究热点.国内、外相关研究指出, 大部分甲烷来源于能源活动的排放, 石油炼制和石油化工过程是重要的甲烷排放源(Miller et al., 2013; Lavoie et al., 2017; 张建宇等, 2019).炼化企业内部存在大量甲烷排放源, 不同工艺装置和过程的甲烷排放特征具有较大差异, 与其他工艺装置相比, 延迟焦化装置以及油品装卸过程的甲烷排放量较高(Chamber et al., 2008).

我国高度重视温室气体的减排工作.生态环境部(2019)最新发布的《重点行业挥发性有机物综合治理工作方案》提出, 要在石油炼化等重点行业开展温室气体减排.作为实施温室气体减排的重要领域, 开展炼化企业甲烷排放研究对我国温室气体减排控制工作具有很强支撑作用.目前, 我国甲烷排放的研究主要集中在农业、垃圾填埋以及煤矿开采等领域, 石油炼化等能源过程甲烷排放现状研究较少, 亟需开展相应的研究工作, 厘清并量化炼化企业不同排放源的甲烷排放特征(董红敏等, 2008; 乐群等, 2012; 黄满堂等, 2019).

本文以我国南方某典型炼化企业为样本, 通过开展炼化企业厂区内现场检测活动, 采用红外热成像扫描、排放点源头采样和气相色谱分析等手段, 分析了炼化企业不同装置和过程环节的甲烷排放特征, 量化了工艺装置烟气、污水收集与处理系统、储罐以及油品装卸过程等不同排放源项外排废气中的甲烷浓度和排放速率, 对该典型炼化企业的甲烷排放量进行了初步核算, 为我国炼化企业开展温室气体甲烷减排提供了数据支持.

2 采样与分析(Samples and analysis)2.1 炼化企业基本信息本研究选取的炼化企业位于广西壮族自治区, 企业定位为燃料型炼厂, 原油加工方案采用全加氢型工艺流程, 主要工艺技术从国外公司引进.炼化企业拥有常减压蒸馏、催化裂化、加氢精制改质、连续重整、气体分馏、聚丙烯、轻石脑油异构化和硫磺回收等十余套主体生产装置, 原油加工达到1000万t·a-1, 产品包括汽油、柴油、航空煤油、工业硫磺和聚丙烯等清洁油品和基础化学品.

2.2 仪器与方法参照我国《石化行业VOCs污染源排查工作指南》(2015)和炼化企业挥发性有机物排放研究现状(Kalabokas et al., 2001; Hyot et al., 2015), 炼化企业设备与管线泄漏, 原油、中间产物和产品储罐, 油品装卸过程, 污水收集与处理系统和工艺装置烟气等是潜在的甲烷排放源.炼化企业工艺设备组件与管线泄漏检测需要大量人力和时间成本, 本文不考虑该类源项产生的甲烷泄露排放.本研究甲烷排放源项识别主要集中在工艺装置烟气、污水收集与处理系统、储罐和油品装卸等四类排放源.

首先对炼化企业进行了现场调研勘验, 结合企业工艺路线和生产装置实际运行情况, 通过红外热成像仪(FILRGF320, FLIR Systems Inc., 美国)对炼化企业工艺装置烟气、装置污水池和污油池、中间产物、污油和油品储罐、污水收集和处理系统以及油品装卸过程等进行了扫描, 识别出潜在的含甲烷废气排放点源, 对不同排放源项的甲烷排放现象进行影像记录和刻画.本次现场检测共完成40余套(项)装置和过程的扫描排查, 确定的废气采样点分布情况如表 1所示.

表 1(Table 1)

| 表 1 炼化企业采样布点清单 Table 1 Sampling site list in the petrochemical facility | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 1 炼化企业采样布点清单 Table 1 Sampling site list in the petrochemical facility

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

本次现场检测和采样工作的日期为2019年5月12日—6月3日.在现场采样周期内, 采样日天气晴朗, 气温为20~25 ℃, 风速为0.1~2 m·s-1.依据HJ/T 397—2007、HJ 732—2014和HJ 38—2007等标准对现场采样的相关规定和要求, 通过大气采样仪(QC-5, 北京市劳动保护科学研究所), 对排放源项进行了现场采样, 方式为气袋采样, 采样总时长为1 h, 采样方法为以相同时间间隔间断采样, 两组样品采样间隔时间为10 min, 每次采样时间为5 min, 每个排放点采集4个样品, 共采集192个样品.

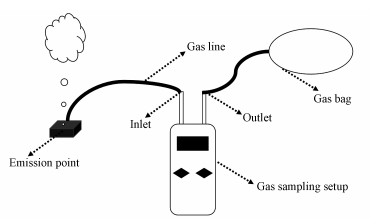

具体采样步骤如下:在采样开始前, 首先将采样胶管与大气采样仪进口和出口连接, 随后开启电源, 设定采气流量为800 mL·min-1, 将进气管线末端伸入排放口或采样口, 将出气管线末端与气袋相连接, 打开气袋阀门开始进行采气.采样结束后关闭气袋阀门, 断开管线, 关闭大气采样器.采样过程示意图如图 1所示.具体不同排放源项的采样方法略有不同.对工艺装置烟气进行采样时, 通过烟气采样口进行采样;对装置污水池、污油池和污水处理厂配水槽进行采样时, 将大气采样仪采样管线末端伸入观测口;污水处理厂废气收集和处理设施外排尾气采样时, 将采样管线伸入尾气排气管(筒)出口进行采样;储罐采气时将进气管线终端伸入罐顶呼吸阀;油气回收装置采样时, 将进气管线伸入尾气排放口内;装卸过程采样时, 将采样管线伸入罐车底部油气排放管线内部进行采样.

图 1(Fig. 1)

|

| 图 1 现场采样示意图 Fig. 1Illustration of on-site sampling |

通过气相色谱火焰离子检测法(GC-FID)对采集的样品进行了分析, 检测分析相关信息如下:分析所用气相色谱型号为北分瑞利3420A, 生产厂家为北京北分瑞利分析仪器有限责任公司, 使用的色谱柱为甲烷柱(4 mm×2 m)和总烃柱(0.53 mm×30 m), 进样体积为1 mL, 进样温度为100 ℃, 柱箱温度为80 ℃, 检测器温度为200 ℃, 检测器为火焰离子检测器.对不同位点采集的样品进行了甲烷浓度检测, 每个样品进行3次平行测试.对3次平行测试结果进行了误差分析, 标准方差为0.02~0.15, 结果具有很高准确性和可靠性.本文给出的结果为4组样品测试的平均值.

3 结果与讨论(Results and discussion)3.1 炼化企业工艺装置烟气甲烷排放对该典型炼化企业主要工艺装置烟气进行了采样分析, 结果如图 2所示.不同工艺装置烟气甲烷浓度差异较大.柴油加氢装置烟气甲烷浓度最高, 可以达到21 mg·m-3, 其次为常压蒸馏装置和航煤加氢精制装置.轻烃回收、渣油加氢、芳烃抽提(抽提单元)和催化重整等装置的烟气中甲烷浓度较低, 仅为0.1~0.4 mg·m-3.炼化企业各装置工艺加热炉为反应物料提供能量, 使其达到不同反应温度和分离过程要求.燃料油、渣油、天然气以及炼厂工艺废气等是主要的工艺加热炉原料.不同装置加热炉燃烧单元结构构造、燃烧反应条件以及采用燃料类型的不同等因素是导致工艺装置烟气甲烷浓度产生差异的潜在原因.

图 2(Fig. 2)

|

| 图 2 工艺装置烟气甲烷浓度 Fig. 2Concentration of methane for flue gas from different process apparatus |

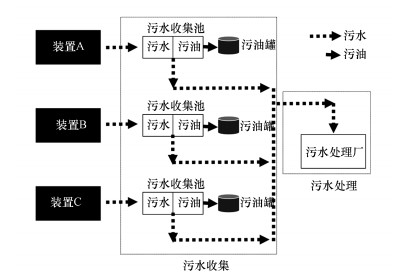

3.2 污水收集与处理系统甲烷排放炼化企业污水收集和处理系统工艺流程如图 3所示.工艺装置产生的污水首先汇至污水收集池, 污水收集池由污水池和污油池两部分组成, 污水池主要存储污水, 污油池主要存储污水中的污油.工艺装置外排污水含有的污油经污水池初步分离后进入污油池, 并进一步经污油泵流入污油罐.随后, 各装置污水收集池汇集的污水经密闭管道和沟渠进入污水处理厂处理.炼化企业对污水处理厂配水槽(集水池)、隔油池、气浮池、调和池以及生化处理单元等环节均进行了密闭和废气收集处理, 污水处理厂各环节产生的废气经废气收集系统微负压收集后, 进入废气处理单元处理并经尾气排气筒外排.

图 3(Fig. 3)

|

| 图 3 污水收集与处理系统流程图 Fig. 3Flow-sheet of the waste-water collection and treatment system |

对各装置污水收集池、污油罐、污水处理厂配水槽(集水池)和废气收集处理设施外排尾气等排放源项进行了采样分析, 结果如表 2所示.在炼化企业污水收集池逸散废气中, 常减压装置污水收集池污油池废气甲烷浓度最高, 可以达到613 mg·m-3, 渣油加氢装置污水收集池污水池逸散废气浓度最低, 仅为0.61 mg·m-3.

表 2(Table 2)

| 表 2 污水收集与处理系统甲烷浓度 Table 2 Concentration of methane for the waste-water collection and treatment system mg·m-3 | ||||||||||||||||||||||||||||||||||||||||||||||

表 2 污水收集与处理系统甲烷浓度 Table 2 Concentration of methane for the waste-water collection and treatment system mg·m-3

| ||||||||||||||||||||||||||||||||||||||||||||||

相关研究表明, 原油中含有较高含量的甲烷组分(杨爽等, 2016).常减压装置以原油为加工和处理对象, 装置产生的废水含有一定量的原油成分, 在常减压装置污水收集池内, 原油中溶解的甲烷逸散挥发, 导致逸散废气中甲烷含量较高.渣油是原油经常减压蒸馏装置处理后的重质组分, 基本不含甲烷组分.在渣油加氢精制过程中, 反应温度较低, 不会发生明显的热裂解反应, 基本不产生甲烷等轻质烃类组分, 因而其产生的污水含有甲烷组分少, 导致污水收集池逸散废气甲烷浓度低.

污水处理厂配水槽(集水池)是整个污水处理厂有机废气浓度最高的环节.本研究对污水处理厂配水槽(集水池)和废气收集与处理设施外排尾气进行了采样分析, 结果见表 2.污水处理厂配水槽逸散废气甲烷浓度低于常减压装置污水收集池污油池废气, 高于其他装置污水收集池废气, 配水槽废气甲烷浓度主要受常减压装置污水影响.常减压装置物料处理量大, 污水产生量和甲烷浓度高是造成上述现象的重要原因.总体而言, 各装置污水收集池污油池逸散废气的甲烷浓度要高于污水池逸散废气, 污油罐逸散废气中甲烷浓度要高于污水收集池污油池逸散废气.

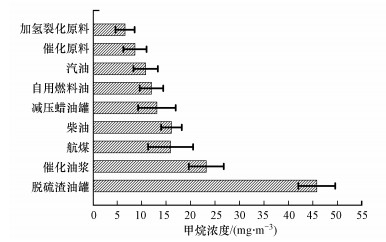

3.3 储罐挥发废气甲烷排放对该典型炼化企业不同物料储罐呼吸阀处逸散废气进行了采样分析, 结果如图 4所示.本研究中, 炼化企业产生的脱硫渣油、催化油浆、自用燃料油和减压蜡油等物料储罐类型以拱顶罐为主;加氢裂化原料、催化原料、汽油、航煤和柴油以内浮顶储罐为主.可以看到, 不同物料储罐挥发废气中均含有甲烷组分, 拱顶罐外排废气甲烷浓度远高于内浮顶储罐废气.在几种物料储罐中, 催化油浆和脱硫渣油储罐挥发废气甲烷浓度最高, 可以达到45.8 mg·m-3和23.2 mg·m-3;其余储罐挥发废气甲烷浓度为6~16 mg·m-3.

图 4(Fig. 4)

|

| 图 4 储罐废气甲烷浓度 Fig. 4Concentration of methane for gas emitted from different storage tank |

催化油浆和脱硫渣油储罐类型为拱顶罐, 罐内部液面上方自由空间内充斥高浓度的有机蒸气.拱顶罐呼吸阀与罐内气相蒸气直接接触, 在发生进料操作或由于温度和压力发生变化时, 拱顶罐内有机蒸气被排放至大气环境, 具有较高的挥发性有机物和甲烷组分排放能力.除此之外, 催化油浆和脱硫渣油等物料温度较高, 催化油浆温度为60~80 ℃, 脱硫渣油温度在50 ℃左右, 较高的物料温度提高了油气的挥发性, 导致甲烷等轻质组分逸散能力加强, 在废气中浓度大幅升高.

3.4 油品装卸过程甲烷排放对汽油、航煤和柴油汽车装卸过程以及汽油装卸过程油气回收装置外排尾气进行了采样分析, 结果如表 3所示.可以看到, 不同油品装卸过程外排废气均含有较高浓度的甲烷组分, 其中汽油装车时外排油气中甲烷含量最高, 可以达到4792 mg·m-3, 在油品装卸过程存在比较严重的甲烷排放现象.实施装卸过程油气回收处理可以大幅降低汽油装卸过程外排尾气中甲烷含量, 但外排尾气中甲烷含量依然很高, 需要采取后续措施来降低甲烷浓度.

表 3(Table 3)

| 表 3 油品装卸过程甲烷浓度 Table 3 Concentration of methane for the liquid fuel loading process? | ||||||||||||||||||||||||||||||||||||||

表 3 油品装卸过程甲烷浓度 Table 3 Concentration of methane for the liquid fuel loading process?

| ||||||||||||||||||||||||||||||||||||||

3.5 甲烷排放量对比对该典型炼化企业不同排放源的甲烷排放量进行了估算和对比, 在进行甲烷排放量估算时, 首先作出如下假定:

1.假定被采集废气样品的甲烷浓度可以代表采样点排放废气甲烷浓度年度平均值.

2.假定炼化企业各装置烟气年度平均流量可以用采样过程对应的烟气流量近似代替.

3.假定污水收集和处理过程外排有机废气流量年度平均值, 可以用本次检测对应的污水处理厂废气收集与处理设施外排尾气流量代替.

4.储罐单元仅考虑工作损失排放的废气(大呼吸损失);大呼吸外排废气量与储罐周转物料量基本相当.

5.假定装卸过程排放废气体积与油品装卸量相当.

6.假定炼化企业甲烷排放总量可以用工艺装置烟气、污水收集与处理系统、储罐和油品装卸过程四部分之和近似代替.

结合典型炼化企业各工艺装置烟气排放量、污水收集和处理设施外排尾气量、不同储罐物料的周转量以及装卸过程油品装卸量等基础数据, 对工艺装置烟气、污水收集与处理系统、储罐以及油品装卸过程等四类排放源项产生的甲烷排放量进行了计算和对比, 计算方法如式(1)所示.

| (1) |

不同排放源甲烷排放量对炼化企业甲烷排放总量贡献比例如图 5所示.可以看到, 不同排放源对甲烷排放总量贡献比例不同, 工艺装置烟气和储罐是最主要的甲烷排放源, 二者可以占到炼化企业甲烷排放总量的70%以上, 其中工艺装置烟气贡献量达到45.9%, 储罐贡献26.4%.油品装卸过程和污水收集与处理过程甲烷排放量占比紧随其后, 分别可以达到15.8%和11.9%.

图 5(Fig. 5)

|

| 图 5 不同排放源对甲烷排放总量贡献 Fig. 5Contribution of different emission source to total methane emission |

工艺装置烟气是炼化企业主要的CO2排放源, 也是首要的甲烷排放源.控制烟气排放是实现炼化企业温室气体减排的重要举措.燃料升级替代、加热炉改进、燃烧条件优化以及尾气催化氧化等是潜在的可以降低甲烷排放量的技术手段.油品装卸过程会排放大量的油气, 造成经济损失和环境污染, 是炼化企业重要的挥发性有机物和甲烷排放源.通过开展油品装卸过程逸散油气的回收处理, 并进行外排尾气的甲烷组分控制是降低炼化企业甲烷组分排放的重要手段.

将本研究所得结果与加拿大现场监测研究结果和美国环境保护署(EPA)最新发布的温室气体数据进行了对比分析(Chamber et al., 2008; EPA, 2020).美国炼化企业工艺装置烟气、污水收集与处理、储罐和油品装卸等过程甲烷排放速率为62.7 kg (每万吨原油);采用激光差分雷达吸收技术, 加拿大某典型炼化企业现场监测所得甲烷排放速率为300 kg·h-1;本研究所得每万吨原油甲烷速率为72.6 kg(接近9 kg·h-1).

上述结果表明, 本研究典型炼化企业甲烷排放速率要远低于加拿大典型炼厂排放量, 与美国炼厂排放量比较接近.研究指出, 延迟焦化装置是炼化企业主要的甲烷排放源之一(Chamber et al., 2008).加拿大炼化企业甲烷排放包含延迟焦化装置产生的甲烷排放量, 本研究涉及炼化企业没有延迟焦化装置, 该类排放源数据的缺失是导致加拿大炼厂与该典型炼化企业甲烷排放量差异较大的重要原因.

对不同工艺装置烟气对烟气甲烷的贡献情况进行了分析, 结果如表 4所示.可以看到, 常减压装置、催化裂化装置和蜡油加氢装置贡献了大部分烟气甲烷, 四者对烟气甲烷排放量贡献比例接近70%.除此之外, 制氢装置以及硫磺回收装置也是重要的烟气甲烷贡献源, 二者排放的甲烷占比分别达到7.4%和6.9%.针对常减压、催化裂化和蜡油加氢等装置开展相应的烟气再处理, 通过催化氧化等技术降低甲烷浓度是实现炼化企业工艺装置烟气甲烷减排的发展方向.

表 4(Table 4)

| 表 4 不同工艺装置对烟气甲烷排放量贡献 Table 4 Contribution of different apparatus to total flue gas methane emissions | ||||||||||||||||||||||||||||||

表 4 不同工艺装置对烟气甲烷排放量贡献 Table 4 Contribution of different apparatus to total flue gas methane emissions

| ||||||||||||||||||||||||||||||

4 结论(Conclusions)工艺装置烟气、污水收集与处理系统、储罐以及油品装卸过程是炼化企业重要的甲烷排放源, 不同排放源的甲烷排放特征不同.柴油加氢装置烟气甲烷浓度高于其他工艺装置;污水处理厂外排废气甲烷浓度主要受常减压装置的影响;储存高温物料的拱顶罐外排废气甲烷浓度远高于其他储罐;油气回收处理可以降低油品装卸过程甲烷排放, 但排放现象依然严重.该炼化企业工艺装置烟气、污水收集与处理系统、储罐和油品装卸过程4类源项甲烷排放速率为72.6 kg (每万吨原油), 略高于美国典型炼化企业对应排放源的甲烷排放速率;工艺装置烟气和储罐是炼化企业最主要的甲烷排放源, 二者可以达到炼化企业甲烷总排放量的72.3%.

参考文献

| Chambers A K, Strosher M, Wootton T, et al. 2008. Direct measurement of fugitive emissions of hydrocarbons from a refinery[J]. Journal of the Air & Waste Management Association, 58: 8, 1047-1056. |

| 董红敏, 李玉娥, 陶秀萍, 等. 2008. 中国农业源温室气体排放与减排技术对策[J]. 农业工程学报, (10): 277-281. |

| Hoyt D, Raun L H. 2015. Measured and estimated benzene and volatile organic carbon (VOC) emissions at a major U.S. refinery/chemical plant:Comparison and prioritization[J]. Journal of the Air & Waste Management Association, 65(8): 1020-1031. |

| 黄满堂, 王体健, 赵雄飞, 等. 2019. 2015年中国地区大气甲烷排放估计及空间分布[J]. 环境科学学报, 39(5): 1371-1380. |

| Kalabokas P D, Hatzaianestis J, Bartzis J G, et al. 2001. Atmospheric concentrations of saturated and aromatic hydrocarbons around a Greek oil refinery[J]. Atmospheric Environment, 35: 2545-2555. DOI:10.1016/S1352-2310(00)00423-4 |

| Lavoie T N, Shepson P B, Gore C A, et al. 2017. Assessing the methane emissions from natural gas-fired power plants and oil refineries[J]. Environmental Science & Technology, 51: 3373-3381. |

| 乐群, 张国君, 王铮. 2012. 中国各省甲烷排放量初步估算及空间分布[J]. 地理研究, (9): 15-26. |

| Miller S M, Wofsy S C, Michalak A M, et al. 2013. Anthropogenic emissions of methane in the United States[J]. Proceedings of the National Academy of Sciences of the United States of America, 110(50): 20018-20022. DOI:10.1073/pnas.1314392110 |

| Nisbet E G, Dlugokencky E J, Bousquet P. 2014. Methane on the Rise-Again[J]. Science, 343: 493-495. DOI:10.1126/science.1247828 |

| US Environmental Protection Agency. 2020. DRAFT Inventory of U.S. Greenhouse Gas Emissions and Sinks: 1990-2018[R]. EPA |

| World Meteorological Organization. 2020. WMO Statement on the State of the Global Climate in 2019[R]. WMO |

| World Meteorological Organization. 2019. The state of greenhouse gases in the atmosphere based on global observations through 2018[R]. WMO Greenhouse gas bulletin, (15): 2-3 |

| 杨爽, 陈国俊, 杨巍, 等. 2016. 胜坨油田原油温室气体排放特征及其影响因素[J]. 环境科学研究, 9(7): 978-984. |

| 张建宇, 秦虎, 汪维. 2019. 中国开展甲烷排放控制关键问题与建议[J]. 环境与可持续发展, 44(5): 105-108. |

| 中华人民共和国生态环境部. 2019.关于印发《重点行业挥发性有机物综合治理方案》的通知[R].环大气[2019] 53号 |

| 中华人民共和国环境保护部. 2015.关于印发《石化行业VOCs污染源排查工作指南》及《石化企业泄漏检测与修复工作指南》的通知[R].环办[2015]104号 |