, 刘菲1

, 刘菲1

, 李圣品2, 阎妮3

, 李圣品2, 阎妮31. 中国地质大学(北京)水资源与环境工程北京市重点实验室, 北京 100083;

2. 中国地质环境监测院, 北京 100081;

3. 美国亚利桑那大学科学学院水文与大气科学系, 图森 85719

收稿日期: 2017-11-30; 修回日期: 2018-02-09; 录用日期: 2018-02-09

基金项目: 国家自然科学基金(No.41572229)

作者简介: 刘博洋(1993-), 女, E-mail:18810362786@163.com

通讯作者(责任作者): 刘菲, 教授, 长期从事有机污染监测与地下水污染治理研究工作, E-mail:feiliu@cugb.edu.cn

摘要: 利用二价铁(Fe2+)催化过氧化氢(H2O2)-过硫酸钠(Na2S2O8)双氧化体系(ICHP)对被三氯乙烯(TCE)吸附饱和的20~40目粒状活性炭(AC)进行再生研究.同时,结合扫描电子显微镜(SEM)、能量散射光谱仪(EDS)、X射线光电子能谱仪(XPS)及氮气吸附-解吸技术等手段对再生前后的AC进行表征,进一步探讨影响再生效率的原因.结果表明,AC对TCE的吸附符合准一级动力学模型,等温吸附符合Freundlich模型.在TCE:Fe2+:H2O2:S2O82-= 1:9.20:59.79:77.52(物质的量比)的条件下,AC再生效率约为50%.研究表明,AC的炭损失、比表面积、孔隙体积及孔隙面积的减小,是再生AC吸附能力低于原状AC的主要原因.利用ICHP再生的AC可以实现对TCE的有效吸附并达到AC重复使用的目的,具有很好的实用价值.

关键词:活性炭吸附再生过氧化氢过硫酸钠

Feasibility on the regeneration of activated carbon by ferrous ion catalyzed hydrogen peroxide coupled with sodium persulfate

LIU Boyang1

, LIU Fei1

, LIU Fei1

, LI Shengpin2, YAN Ni3

, LI Shengpin2, YAN Ni3 1. Beijing Key Laboratory of Water Resources and Environmental Engineering, China University of Geosciences(Beijing), Beijing 100083;

2. China Institute of Geo-Environment Monitoring, Beijing 100081;

3. Department of Hydrology and Atmospheric Sciences, School of Science, University of Arizona, Tucson 85719

Received 30 November 2017; received in revised from 9 February 2018; accepted 9 February 2018

Supported by the National Natural Science Foundation of China(No.41572229)

Biography: LIU Boyang(1993—), female, E-mail:18810362786@163.com

*Corresponding author: LIU Fei, E-mail:feiliu@cugb.edu.cn

Abstract: A binary catalytic system, ferrous ion (Fe2+)-catalyzed hydrogen peroxide (H2O2) coupled with sodium persulfate (Na2S2O8) (ICHP), was investigated for the regeneration of 20~40 mesh activated carbon (AC) adsorbed by trichloroethylene (TCE). The Scanning Electron Microscope(SEM), Energy Dispersive Spectrometer(EDS), X-ray Photoelectron Spectroscopy (XPS), Nitrogen Adsorption-Desorption Techniques were used to further investigate the influence of regeneration efficiency. The results indicated that the adsorption of TCE on AC followed pseudo first-order kinetic model and Freundlich model. The regeneration efficiency of AC was 50% when TCE:Fe2+:H2O2:S2O82-=1:9.20:59.79:77.52 in molar ratio was used. The carbon loss, the decrease in surface area, pore volume, and aperture area were the main factors which inhibited the efficiency of the regenerated AC. The results of this study indicate that the regeneration of AC by ICHP achieves high TCE adsorption efficiency, and therefore achieves the recycling of AC, which provides the good practical value.

Key words: activated carbonadsorptionregenerationhydrogen peroxidesodium persulfate

1 引言(Introduction)活性炭(AC)是一种具有发达孔隙结构、巨大比表面积和极强吸附能力的无定型炭, 在很多领域都得到了广泛应用(刘守新等, 2001), 主要涉及环保、化工、食品加工、湿法冶金、药物精制、军事化学防护等行业(戴芳天, 2003).AC可以吸附多种有机物, 其中, 最为常见的是挥发性有机化合物(VOCs)(王宝庆等, 2000;许伟等, 2016).作为一种多孔吸附材料, AC吸附饱和后内部的孔隙结构会被吸附质堵塞从而丧失吸附能力, 如果直接废弃使用后的AC, 会造成二次污染(侯立安等, 2003).因此, 将吸附饱和的AC进行再生实现循环使用具有较高的经济价值和环境价值(李婷等, 2013).

AC再生是指用物理或化学方法将吸附于AC微孔的吸附质予以去除, 恢复其吸附性能, 达到重复使用的目的(翁元声, 2004).再生方法主要取决于AC的类型和吸附物质的性质(吴琪等, 2011).常用的再生方法主要有热再生、微波再生、化学再生及生物再生(周琴等, 2013).其中, 热再生效率高但炭损失较大, 费用高;微波再生能耗低但缺少专业的微波再生加热装置;生物再生操作简单、针对性强, 但再生时间较长(曾雪玲等, 2008;韩庭苇等, 2016);而氧化再生法因氧化效率高、能耗低、再生工艺简单等特点近年来备受关注(刘守新等, 2001;吴琪等, 2011;王福禄, 2011).

三氯乙烯(TCE)是一种常见且具有致癌、致畸、致突变性质的氯代污染物, AC吸附是目前使用较广泛的TCE处理方法(Quinlivan et al., 2005;Su et al., 2013).AC吸附饱和后, 利用氧化剂氧化去除吸附的TCE能够实现AC的再生.王福禄(2011)利用二价铁(Fe2+)催化过氧化氢(H2O2)实现了被苯酚吸附饱和的AC的再生.Liang等(2009a)证明了利用Fe2+催化过硫酸钠(Na2S2O8)(IAP)再生被TCE吸附饱和的AC的可行性.近年来, 利用催化的H2O2-Na2S2O8双氧化体系可以实现TCE的有效去除, 且去除效果优于H2O2及Na2S2O8单氧化体系(Yan et al., 2015).但利用双氧化体系对AC进行再生的效果仍不明确.

基于此, 本文拟采用Fe2+催化条件下H2O2-Na2S2O8双氧化体系(ICHP)对被TCE吸附饱和的AC(AC-TCE)进行再生, 通过研究再生过程、再生效率及对再生前后AC进行表征来探讨ICHP氧化再生AC-TCE的可行性.

2 材料与方法(Materials and methods)2.1 主要仪器和试剂实验试剂:粒状AC(20~40目)为试剂纯, 购自Sigma-Aldrich;TCE、FeSO4·7H2O、Na2S2O8、H2O2(30%)、NaOH均为分析纯, 购自北京化工厂;甲醇、异丙醇均为色谱纯, 购自DIKMA公司;实验用水均为超纯水.

实验仪器:HZ85-2型磁力搅拌器(北京中兴伟业仪器有限公司);FD5-3T冷冻干燥机(美国金西盟国际集团);电感耦合等离子体发射光谱仪(ICP-OES)(德国斯派克分析仪器公司);PB-10数显pH计(北京赛多利斯仪器系统有限公司);自动电位滴定仪(Metrohm 877 Titrino plus, 配有Metrohm 801 stirrer)(瑞士万通公司);Agilent 6820气相色谱仪(Agilent公司), DB-5毛细柱(30 m×0.53 mm×1.5 μm), FID检测器, HP 7694E顶空自动进样器;Agilent 6890/5973N气相色谱-质谱仪(Agilent公司), DB-VRX毛细管色谱柱(60m×0.25 mm×1.4 μm)(Agilent公司), G1888型顶空自动进样器(Agilent公司);KF-500E型超声波清洗器(昆山禾创超声仪器有限公司);L550型离心机(湘仪离心机仪器有限公司).

2.2 实验方法使用甲醇作为溶剂, 配制浓度为50000 mg·L-1的TCE储备液.实验均在室温条件下进行, 使用磁力搅拌器在转速为300 r·min-1条件下进行搅拌.实验均设置2组平行样品, 吸附实验再设置1组挥发控制, 整个过程中加盖并用封口膜进行密封.反应结束时迅速取5 mL样品于10 mL顶空瓶中, 迅速压盖, 使用Agilent 6820气相色谱仪对TCE进行测定.

2.2.1 吸附动力学实验在2 L三角瓶中加入超纯水2 L、TCE储备液1.2 mL、AC 1 g, 分别在0 min、10 min、0.5 h、1 h、2 h、3 h、4 h、6 h、8 h、12 h、24 h时迅速取样测定TCE.

2.2.2 等温吸附实验在1 L三角瓶中分别加入超纯水1 L, TCE储备液0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8 mL, 配置成初始浓度分别为5、10、15、20、25、30、35、40 mg·L-1的TCE溶液, 分别加入AC 0.5 g, 迅速取初始及反应12 h后的样品测定TCE.

2.2.3 再生实验为了测定再生过程中溶液pH值、总溶解性铁、TCE的变化, 确定再生产物及再生AC吸附容量, 进行以下实验.

在1 L三角瓶中制备吸附饱和的AC, 加入超纯水1 L、TCE储备液0.6 mL、AC 0.5 g, 吸附12 h后迅速取样测定TCE.

再生实验在1 L三角瓶中进行, 加入超纯水1 L、吸附饱和AC 0.5 g, 按顺序加入Na2S2O8 5.35 g、H2O2 (30%) 1.77 mL、FeSO4·7H2O 0.74 g, 即TCE:Fe2+:H2O2:S2O82- = 1:9.20:59.79:77.52(物质的量比), 加入过程始终进行搅拌, 再生12 h后取出进行冷冻干燥得到再生AC.再生实验分别于0 min、5 min、0.5 h、1 h、2 h、4 h、8 h、12 h每个时间点设置样品.每个时间点反应结束后迅速取10 mL样品到20 mL顶空瓶中, 用1 mL异丙醇终止反应, 用以测定再生溶液中的TCE及脱氯产物;使用pH计测定溶液pH值;取80 mL样品到100 mL玻璃瓶中, 用5 mL异丙醇终止反应, 用以测定总溶解性铁及氯离子.

再吸附实验在2 L三角瓶中进行, 加入超纯水2 L、TCE储备液1.2 mL, 分别加入原状AC及再生AC 1 g, 12 h后迅速取样测定TCE.

2.2.4 解吸实验解吸实验在40 mL玻璃瓶中进行, 加入再生AC 0.5 g、甲醇40 mL, 超声20 min后离心20 min, 转速为2500 r·min-1.离心后倒出上清液, 共解吸3次, 后2次加入甲醇的体积均为30 mL, 甲醇加入总体积为100 mL.

2.2.5 脱氯产物研究利用气相色谱-质谱仪(GC-MS)对再生过程溶液及再生AC在甲醇中的解吸溶液进行测试.测试方法包含TCE及其所有脱氯产物, 定量采用内标法, 选择氟苯作为内标.

2.2.6 表征为了验证氧化剂的存在是否对AC产生影响, 从而使其吸附容量发生变化, 分别利用扫描电子显微镜(SEM)、能量散射光谱仪(EDS)、X射线光电子能谱仪(XPS)及氮气吸附-解吸技术对原状AC和再生AC进行表征.

2.3 测试方法TCE利用气相色谱进行测定, 测试条件如下:进样口温度160 ℃, 载气为N2, 分流进样, 分流比为20:1.升温程序:初始100 ℃, 保持2 min, 以65 ℃·min-1升至220 ℃, 保持1 min.

TCE脱氯产物利用气相色谱-质谱进行测定, 其中, 气相条件:进样口温度150 ℃, 载气为He, 流速1 mL·min-1, 分流进样, 分流比为10:1.升温程序:初始40 ℃, 保持5 min, 以6 ℃·min-1升至120 ℃.质谱条件:离子源温度230 ℃, 四级杆温度150 ℃.

总溶解性铁利用电感耦合等离子体发射光谱仪进行测定, 氯离子利用电位滴定仪进行测定.

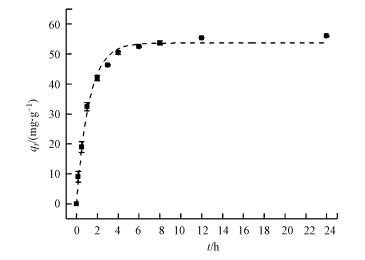

3 结果与讨论(Results and discussion)3.1 AC对TCE的吸附特征3.1.1 动力学特征本研究主要是为了解TCE在AC上的吸附动力学特征, 为后续实验确定吸附平衡时间.吸附动力学实验结果如图 1所示, 由图可知, AC吸附TCE在反应前2 h为快速吸附阶段, 吸附量随时间基本呈线性增加趋势;2~6 h为减速吸附阶段, 吸附速率降低, 吸附量呈缓慢增加趋势;6~12 h为缓慢吸附阶段, 这一阶段吸附过程趋于平衡;在12 h时达到吸附平衡, 12 h后为平衡吸附阶段, 吸附量基本不再增加, 因此, 确定吸附平衡时间为12 h.对实验结果进行动力学方程拟合, 符合准一级动力学方程(式(1)), R2值为0.991, 拟合参数如表 1所示.本实验结果与徐翯等(2006)的研究结果一致.

图 1(Fig. 1)

|

| 图 1 AC吸附TCE的动力学拟合结果 Fig. 1Kinetic of TCE on AC |

表 1(Table 1)

| 表 1 AC吸附TCE准一级动力学方程拟合参数 Table 1 Fitting parameters of pseudo \first order kinetics equation for TCE adsorption on AC | ||||||

表 1 AC吸附TCE准一级动力学方程拟合参数 Table 1 Fitting parameters of pseudo \first order kinetics equation for TCE adsorption on AC

| ||||||

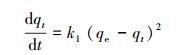

| (1) |

3.1.2 等温吸附特征等温吸附实验结果如图 2所示, 由于TCE在水中溶解度的限制, 本实验中TCE最高浓度为40 mg·L-1.在0~40 mg·L-1浓度范围内, AC对TCE的吸附量随TCE浓度的增加而增加.对实验结果进行等温吸附模型拟合, 符合Freundlich方程(式(2)), R2值为0.988, 拟合参数如表 2所示.

图 2(Fig. 2)

|

| 图 2 AC对TCE的等温吸附线 Fig. 2Isothermal adsorption of TCE on AC(25 ℃) |

表 2(Table 2)

| 表 2 AC对TCE吸附的Freundlich方程拟合参数 Table 2 Fitting parameters of Freundlich equation for TCE adsorption on AC | ||||||

表 2 AC对TCE吸附的Freundlich方程拟合参数 Table 2 Fitting parameters of Freundlich equation for TCE adsorption on AC

| ||||||

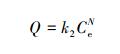

| (2) |

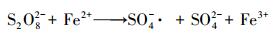

3.2 再生研究3.2.1 再生过程研究再生过程中pH值变化如图 3a所示, 由图可知, pH值从初始的2.7逐渐减小至1.7, 这是由于再生体系中发生反应(3)~(5), 产生了大量H+(Liang et al., 2008;Liang et al., 2009b).Fe2+催化H2O2体系(芬顿试剂)需要在特定pH值范围(pH=2~4)内才能进行, 因此, 需要加入其它药剂调节pH.而根据式(3)~(5)及图 3a可知, 双氧化体系中的S2O82-不仅能够分解产生SO4-·, 还可以产生大量的H+, 不需要加入其它药剂就能够为体系中的芬顿试剂提供其所需的低pH值环境, 从而促进TCE的氧化去除, 实现AC的再生(Yan et al., 2015).

图 3(Fig. 3)

|

| 图 3 再生过程中pH值(a)、总溶解性铁浓度(b)及TCE浓度(c)变化 Fig. 3Changes of solution pH(a), total dissolved iron(b) and TCE(c) in regeneration process |

| (3) |

| (4) |

| (5) |

再生过程中, 部分TCE由于解吸作用会重回溶液中.因此, 对再生溶液中的TCE进行测定, 结果如图 3c所示.结果表明, 溶液中TCE的浓度随时间逐渐增大, 12 h后解吸量占总吸附量的5.12%(以氯元素量(mmol)计).

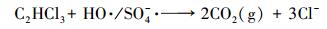

3.2.2 再生产物研究吸附在AC上的TCE被氧化会释放出Cl-(式(6)).对再生过程中的Cl-进行测定, 结果如图 4a所示.由图可知, AC上部分TCE被氧化脱氯生成Cl-, 且浓度逐渐增大, 这与Liang等(2009a)在利用Fe2+催化Na2S2O8再生AC(TCE)的实验中得出的Cl-浓度变化一致.12 h后被氧化为Cl-的TCE占吸附量的63.03%(以氯元素量(mmol)计).为了证明AC是否会吸附氧化生成的Cl-, 从而影响Cl-的测定, 分别配制3个不同Cl-浓度的NaCl溶液进行吸附实验, 结果如图 4b所示.结果表明, 在3个不同浓度条件下, Cl-的浓度在12 h内基本不变.顾广隽等(1985)研究也得出同样结论.因此可以得出, 在此实验条件下, AC对Cl-无吸附作用, 溶液中Cl-的测定不受AC吸附作用的影响.

图 4(Fig. 4)

|

| 图 4 再生过程中Cl-浓度变化(a)及AC对Cl-的吸附(b) Fig. 4Changes of Cl- in regeneration process(a) and adsorption of Cl- on AC(b) |

| (6) |

图 5(Fig. 5)

|

| 图 5 再生过程1, 1-二氯乙烯浓度变化(a)及再生AC解吸产物(b) Fig. 5Changes of 1, 1-DCE in regeneration process(a) and desorption products from regenerated AC(b) |

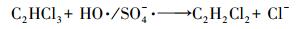

| (7) |

| (8) |

| (9) |

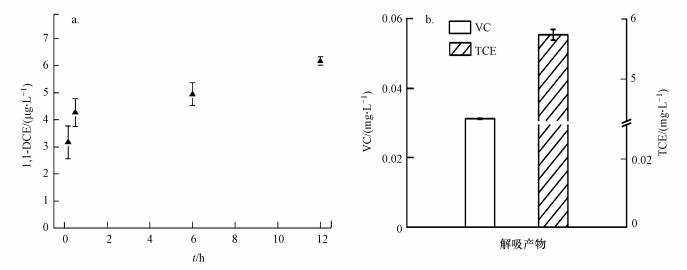

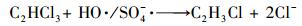

3.3 吸附容量对比为了计算双氧化体系再生AC的再生效率RE, 将原状AC、再生AC(Re-AC)在同一TCE初始浓度(30 mg·L-1), 同一条件下进行吸附实验.吸附平衡后得到各AC吸附量, 吸附量对比结果如图 6所示.得到两种AC的吸附量后, 通过计算得到AC的再生效率, 计算方法见公式(10)(Narbaitz et al., 1997).

图 6(Fig. 6)

|

| 图 6 原状AC、再生AC吸附量对比 Fig. 6Adsorption capacities of AC and Re-AC |

| (10) |

通过公式(10)计算得出AC再生效率约为50%, 说明在TCE:Fe2+:H2O2:S2O82-=1:9.20:59.79:77.52的条件下再生AC, 再生AC吸附容量约为原状AC的1/2.谭德俊等(2014)在氧化剂质量分数为100%, 活化温度为100 ℃, 再生时间为60 min的条件下利用Na2S2O8对吸附生化废水的AC进行再生, 再生效率为55.98%.再生效率基本相同的前提下, 本研究的再生方法不需要高温活化, 具有耗能低的优点.

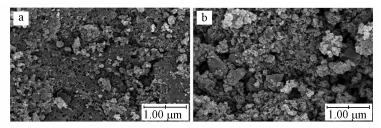

3.4 表征3.4.1 SEM及EDS分析SEM(30万倍)测试结果如图 7所示, 其中, 图 7a为原状AC, 图 7b为再生AC.由图可知, 相比于原状AC, 再生AC表面杂质增多, 孔隙明显减少, 并出现了大的孔洞.EDS测试结果见表 3, 由表可知, C元素含量减小, O元素含量增加, 这说明约有11%的AC在再生过程中会被氧化剂氧化造成炭损失;Cl元素含量增加, 说明再生AC上有含Cl元素的物质, 可能是TCE或其氧化副产物;Fe元素含量增加, 证明了前文对再生溶液中总溶解性铁浓度减少原因的推测, 部分溶液中的溶解性铁附着在AC上.

图 7(Fig. 7)

|

| 图 7 原状AC(a)和再生AC(b)的SEM图 Fig. 7SEM images of AC(a) and Re-AC (b) |

表 3(Table 3)

| 表 3 原状AC、再生AC EDS分析 Table 3 EDS analysis of AC and Re-AC | |||||||||||||||||

表 3 原状AC、再生AC EDS分析 Table 3 EDS analysis of AC and Re-AC

| |||||||||||||||||

3.4.2 氮气吸附-解吸结果分析氮气吸附-解吸结果见表 4, 由表可知, 相比于原状AC, 再生AC的比表面积减小了21.70%.由于比表面积是评价AC吸附能力强弱最重要的因素之一, 因此, 比表面积减小会降低再生AC的吸附能力.有研究表明, 吸附孔径也是评价AC吸附能力的重要因素, 适宜的AC孔径(0.5~1.0 nm)有利于TCE在AC上的吸附(Li et al., 2002;Karanfil et al., 2004).从孔径体积及孔径面积的对比结果中可以看出, d < 0.47 nm的孔径体积减少了14.40%, d≤216.63 nm的孔径体积减少了5.17%, d≥0.47 nm的孔径面积减少了26.92%, d>216.63 nm的孔径面积减少了8.96%.因此, 孔径体积及孔径面积的减小是降低再生AC吸附能力的原因之一(Liang et al., 2009a).

表 4(Table 4)

| 表 4 原状AC、再生AC氮气吸附-解吸结果分析 Table 4 Nitrogen adsorption-desorption analysis of AC and Re-AC | |||||||||||||||||||||||||

表 4 原状AC、再生AC氮气吸附-解吸结果分析 Table 4 Nitrogen adsorption-desorption analysis of AC and Re-AC

| |||||||||||||||||||||||||

3.4.3 XPS分析通过XPS的2p轨道扫描结果可以判断AC表面是否有Fe及确定Fe存在的价态.若2p1/2轨道上结合能在近725 eV处有特征峰, 可以证明Fe存在, 若2p3/2轨道上结合能在709.3 eV及711.2 eV处有特征峰, 分别可以证明有二价Fe及三价Fe存在(Yamashita et al., 2008;Rey et al., 2009).如图 8a所示, 原状AC在以上3个结合能峰值处均未出峰, 结合表 3中Fe的EDS分析结果, 可知原状AC上有少量Fe, 但由于含量很少, 在XPS谱图上并没有出峰.如图 8b所示, 725 eV及711.2 eV结合能处的特征峰证明了再生AC上三价Fe的存在, 但并未发现二价Fe的特征峰.由此可以得出, 再生AC上的Fe以三价Fe的形式存在.Liang等(2009a)在利用Fe2+催化Na2S2O8再生AC(TCE)的实验中证明了再生AC上存在Fe离子的沉淀.由此可以得出, 再生AC上附着有三价Fe沉淀, 堵塞了AC吸附孔径, 减小了孔径体积及面积, 从而降低了AC再生效率.

图 8(Fig. 8)

|

| 图 8 原状AC(a)、再生AC(b) XPS Fe 2p分析图 Fig. 8XPS survey of the Fe 2p regions of AC(a) and RE-AC(b) |

4 结论(Conclusions)1) AC对TCE的吸附动力学符合准一级动力学模型, 等温吸附符合Freundlich模型.在TCE:Fe2+:H2O2:S2O82-=1:9.20:59.79:77.52(物质的量比)条件下, AC再生效率约为50%.

2) 再生过程中AC吸附的TCE有63.03%被完全氧化为Cl-, 0.02%被氧化为1, 1-DCE, 0.10%被氧化为VC, 5.12%解吸到再生溶液中, AC上仍有27.51%的TCE不能被氧化剂氧化而始终占据着吸附位点, 再生前后氯平衡率为95.78%.

3) 研究表明, ICHP再生AC-TCE可行.AC的炭损失、比表面积、孔隙体积及孔隙面积的减小, 是再生AC吸附能力低于原状AC的主要原因.虽然再生AC吸附效率低于原状AC, 但仍可达到原状AC吸附量的50%, 可以实现TCE的有效吸附并达到AC重复使用的目的.

参考文献

| 戴芳天. 2003. 活性炭在环境保护方面的应用[J]. 东北林业大学学报, 2003, 31(2): 48–49. |

| 顾广隽, 孙香潭. 1985. 活性炭吸附焦化污水中某些无机离子的行为[J]. 环境化学, 1985, 4(6): 58–62. |

| 韩庭苇, 王郑, 朱垠光, 等. 2016. 活性炭的再生方法比较及其发展趋势研究[J]. 化工技术与开发, 2016, 45(10): 44–48.DOI:10.3969/j.issn.1671-9905.2016.10.014 |

| 侯立安, 左莉. 2003. 二硫化碳的污染特征与净化材料的筛选试验[J]. 洁净与空调技术, 2003(2): 35–37. |

| Karanfil T, Dastgheib S A. 2004. Trichloroethylene adsorption by fibrous and granular activated carbons: aqueous phase, gas phase, and water vapor adsorption studies[J]. Environmental Science & Technology, 38(22): 5834. |

| Li L, Quinlivan P A, Knappe D R U. 2002. Effects of activated carbon surface chemistry and pore structure on the adsorption of organic contaminants from aqueous solution[J]. Carbon, 40(12): 2085–2100.DOI:10.1016/S0008-6223(02)00069-6 |

| 李婷, 王毅霖, 张晓飞, 等. 2013. 浅析活性炭再生技术的发展现状[C]. 中国环境科学学会2013年学术年会. 昆明: 6791-6793 |

| Liang C, Bruell C. 2008. Thermally activated persulfate oxidation of trichloroethylene: Experimental investigation of reaction orders[J]. Industrial & Engineering Chemistry Research, 47(9): 2912–2918. |

| Liang C, Lin Y T, Shin W H. 2009a. Persulfate regeneration of trichloroethylene spent activated carbon[J]. Journal of Hazardous Materials, 168(1): 187–192.DOI:10.1016/j.jhazmat.2009.02.006 |

| Liang C, Su H W. 2009b. Identification of sulfate and hydroxyl radicals in thermally activated persulfate[J]. Industrial & Engineering Chemistry Research, 48(11): 472–475. |

| 刘守新, 王岩, 郑文超. 2001. 活性炭再生技术研究进展[J]. 东北林业大学学报, 2001, 29(3): 61–63. |

| Narbaitz R M, Cen J. 1997. Alternative methods for determining the percentage regeneration of activated carbon[J]. Water Research, 31(31): 2532–2542. |

| Quinlivan P A, Li L, Knappe D R. 2005. Effects of activated carbon characteristics on the simultaneous adsorption of aqueous organic micropollutants and natural organic matter[J]. Water Research, 39(8): 1663–1673.DOI:10.1016/j.watres.2005.01.029 |

| Rey A, Faraldos M, Casas J A, et al. 2009. Catalytic wet peroxide oxidation of phenol over Fe/AC catalysts: Influence of iron precursor and activated carbon surface[J]. Applied Catalysis B Environmental, 86(1/2): 69–77. |

| Su Y F, Cheng Y L, Shih Y H. 2013. Removal of trichloroethylene by zerovalent iron/activated carbon derived from agricultural wastes[J]. Journal of Environmental Management, 129(129C): 361–366. |

| 谭德俊, 赵旭好, 陈泉源. 2014. 基于硫酸根自由基的高级氧化技术原位再生活性炭[J]. 东华大学学报(自然科学版), 2014, 40(5): 633–638. |

| 王宝庆, 陈亚雄, 宁平. 2000. 活性炭水处理技术应用[J]. 环境科学导刊, 2000, 19(3): 46–49. |

| 王福禄. 2011. Fenton试剂再生活性炭的试验研究[J]. 工业用水与废水, 2011, 42(3): 48–51. |

| 翁元声. 2004. 活性炭再生及新技术研究[J]. 给水排水, 2004, 30(1): 86–91. |

| 吴琪, 宋乾武, 曾燕艳, 等. 2011. 活性炭再生技术研究进展和发展趋势[J]. 中国环保产业, 2011(10): 14–17.DOI:10.3969/j.issn.1006-5377.2011.10.004 |

| 许伟, 刘军利, 孙康. 2016. 活性炭吸附法在挥发性有机物治理中的应用研究进展[J]. 化工进展, 2016, 35(4): 1223–1229. |

| 徐翯, 冯流. 2006. 三氯乙烯在天然土壤中的吸附行为及其影响因素[J]. 农业环境科学学报, 2006, 25(s1): 65–68. |

| Yamashita T, Hayes P. 2008. Analysis of XPS spectra of Fe2+, and Fe3+, ions in oxide materials[J]. Applied Surface Science, 254(8): 2441–2449.DOI:10.1016/j.apsusc.2007.09.063 |

| Yan N, Liu F, Xue Q, et al. 2015. Degradation of trichloroethene by siderite-catalyzed hydrogen peroxide and persulfate: Investigation of reaction mechanisms and degradation products[J]. Chemical Engineering Journal, 274: 61–68.DOI:10.1016/j.cej.2015.03.056 |

| 曾雪玲, 唐晓东, 卢涛. 2008. 活性炭再生技术的研究进展[J]. 四川化工, 2008, 11(4): 11–15. |

| 周琴, 沈健, 黄敏. 2013. 活性炭的制备及再生研究进展[J]. 化学与生物工程, 2013, 30(12): 10–13. |