, 温宗国

, 温宗国

清华大学环境学院, 北京 100084

收稿日期: 2017-09-26; 修回日期: 2018-01-26; 录用日期: 2018-01-26

基金项目: “十三五”国家重点研发计划(No.2016YFC0502802);国家自然科学基金优秀青年科学基金(No.71522011)

作者简介: 王琢璞(1993-), 女, E-mail:wangzp15@mails.tsinghua.edu.cn

通讯作者(责任作者): 温宗国, 男, 博士, 长聘教授, 博士生导师, 主要从事资源环境系统分析, 主持和参加国家级研究课题等50余项, 在国内外学术期刊上发表论文130余篇.E-mail:wenzg@tsinghua.edu.cn

摘要: 废铅酸电池的回收利用已成为铅酸电池行业实现健康持续发展的关键一环.本文采用生命周期评价方法,分析了废铅酸电池回收制取铅合金技术及末端污染控制全过程的环境影响,并与废铅酸电池回收制铅锭再制电池材料和利用原生材料生产电池材料的过程进行了对比研究.结论表明废铅酸电池回收直接制取铅合金过程中铅膏熔炼和合金配制环节在各环境影响指标中的贡献较大(其中全球变暖潜值中占60%和33%,酸化潜值中占33%和54%,人体毒性潜值中占28%和57%),主要为辅助材料及能源动力带来的间接影响;利用原生材料生产电池材料过程的环境影响相对另两个过程更大,归一化的环境影响指标结果中人体毒性潜值、富营养化潜值及酸化潜值最大(分别为2.42×10-11、1.26×10-11和1.08×10-11),其中铅原料生产的贡献比例占绝大部分.废电池回收直接制取再生铅合金与废电池回收制铅锭再制电池材料相比,环境影响表现更优,有利于形成电池生产企业的闭环循环过程,值得应用推广.未来应鼓励以废铅酸电池回收代替相应原生材料生产新电池,同时进一步减少回收过程中使用的资源能源环境影响,以带来更大的环境效益.

关键词:废铅酸电池回收利用再生铅合金生命周期评价

Life cycle assessment of regeneration of lead alloy from waste lead-acid batteries

WANG Zhuopu

, WEN Zongguo

, WEN Zongguo

School of Environment, Tsinghua University, Beijing 100084

Received 26 September 2017; received in revised from 26 January 2018; accepted 26 January 2018

Supported by the "Thirteenth Five-Year" National Key R & D Program(No.2016YFC0502802) and the National Natural Science Fund for Outstanding Young Scholars of China(No.71522011)

Biography: WANG Zhuopu(1993—), female, E-mail:wangzp15@mails.tsinghua.edu.cn

*Corresponding author: WEN Zongguo, E-mail:wenzg@tsinghua.edu.cn

Abstract: The recycling of waste lead-acid batteries has become an important part of the sustainable development for lead-acid battery industry. This study utilizes Life Cycle Assessment (LCA) to analyze the environmental impacts of regeneration technologies for lead alloys from waste lead-acid batteries and the whole life cycle of end-of-life pollution treatment. The article also compares the results with the process of producing batteries via pig lead from waste lead-acid batteries and primary materials. It shows that most of the environmental burden comes from the procedure of lead paste smelting and alloy preparation resulting from the indirect effects of auxiliary materials and energy power, with Global Warming Potential to be 60% and 30%, Acidification Potential to be 33% and 54%, and Human Toxicity Potential to be 28% and 57%. The comparative results show that the process using primary materials exhibits greater environmental impacts, with the biggest normalized results of human toxicity potential to be 2.42×10-11, eutrophication potential to be 1.26×10-11, and acidification potential to be 1.08×10-11. The environmental impact of the primary lead production takes the most within the process of using primary materials to produce batteries. Compared with the regeneration of lead from waste batteries via pig lead to produce lead alloys, direct regeneration of lead alloys from waste batteries shows better environmental performance, and is helpful to form a closed loop for battery manufacturers. So this technique is worth being promoted. In the future, we should encourage the recycling of waste lead-acid batteries instead of using primary materials to produce new batteries. Meanwhile, further steps for reducing the environmental impacts of resources and energy used during the recovery process will bring greater environmental benefits.

Key words: waste lead-acid batteryrecovery and recyclesecondary lead alloylife cycle assessment

1 引言(Introduction)铅酸蓄电池的应用十分广泛, 被用作电动自行车等动力电池是目前应用规模最大的领域之一.据相关统计, 2016年中国电动自行车社会保有量已达到2.5亿辆, 所使用的铅酸蓄电池寿命通常为1~2 a, 由此带来的报废规模巨大, 并呈现逐年增长的趋势.废铅酸蓄电池中含铅量高达约70%(周正华, 2002), 铅是一种有价金属, 当前再生铅的市场价格约为16000元·t-1.在经济利益的驱使下, 废铅酸蓄电池的回收率达到了90%以上, 但其中的合法回收率却不足四成(李崇, 2015), 大部分流入不具备环保资质的小作坊, 仅回收电池中高价部分, 将废酸等直接倾倒, 环境污染严重.国家近几年对于再生铅行业给予高度重视, 2011年开始进行大力整治, 陆续发布了一系列政策法规(环境保护部, 2013;工业和信息化部, 2016).随着这些政策法规的实施, 很多使用反射炉、鼓风炉等落后生产设备的小型企业已经被淘汰, 再生铅行业逐步转型集中, 进入规范发展的阶段.虽然经过了技术升级改造, 但目前尚不明确再生铅企业回收废铅酸电池技术的环境影响水平, 以及与电池原生材料生产相比的情况, 本文将从生命周期角度考察对比这两种方式的环境影响情况.

生命周期评价是评估产品系统整个生命周期的投入、产出和潜在的环境影响的工具(Heijungs et al., 1992).国内外已有一些铅酸电池生命周期评价相关的研究, 但大多关注铅酸电池的生产过程, 一些对铅酸电池从“摇篮”到“坟墓”全生命周期评价的研究中常将回收利用作为最后环节进行简单分析, 说明将废铅酸电池进行回收可以抵消一部分整体的环境影响(Liu et al., 2015;张晗等, 2013), 或对比其他末端处置方式如填埋、焚烧等得出回收利用带来更大的环境效益(Daniel et al., 2003;Daniel et al., 2008), 也有一些研究对不同类型的电池进行生命周期评价以说明环境属性更好的电池技术(Premrudee et al., 2013;Hiremath et al., 2015;Unterreiner et al., 2016).特别关注废铅酸电池回收利用的生命周期评价较少, 已有研究中如Salomone R等(Salomone et al., 2005)分析了意大利的某废铅酸电池回收厂的处理技术, Xi Tian等(Tian et al., 2017)对中国5种典型的废铅膏处理工艺进行了对比研究, Marín(2013)比较研究了废铅酸电池火法和湿法回收工艺.但这些研究中缺乏对回收利用完整过程的生命周期评价, 没有考虑到废水、废气等处理过程, 不能够反映企业生产运行环境影响的实际情况, 同时随着技术不断发展和应用, 研究也需要反映出当前工艺水平的环境属性.

本研究以废铅酸电池回收制取再生铅合金技术作为生命周期评价的对象, 包含了回收利用及末端污染控制的全过程, 识别出其中的关键环节和主要影响因子, 并通过与废铅酸电池回收制铅锭再制电池材料以及利用原生材料生产电池过程的对比, 探究具有更好环境表现的过程, 为管理部门相关政策的制定提供参考依据.

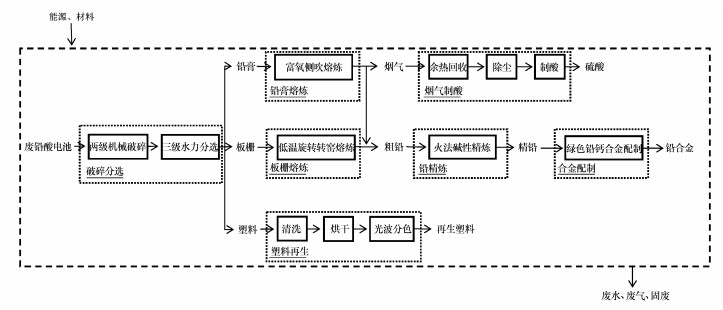

2 研究方法(Methods)2.1 废铅酸电池回收制取再生铅合金技术2.1.1 目标和范围定义功能单元为1 t废铅酸电池, 研究的系统范围如图 1所示.以天能集团回收处理废铅酸电池的工艺为例, 天能集团具有30×104 t·a-1的废铅酸电池处理能力, 采用国内外先进的技术工艺与设备, 在同类企业中具有领先性和代表性.具体处理流程包括7个环节, 破碎分选、铅膏熔炼、板栅熔炼、铅精炼、合金配制、塑料再生和烟气制酸.从废铅酸电池进入系统开始, 经过破碎分选工序采用二级破碎、三级水力分选技术分离出铅膏、板栅和塑料, 其中铅膏采用富氧侧吹熔炼工艺, 板栅用低温旋转转窑熔炼工艺, 二者经处理得到的粗铅合并进一步通过火法碱性精炼工艺精炼为精铅, 再通过绿色铅钙合金配置技术制得铅酸电池板栅生产所用的铅合金;铅膏冶炼过程中产生的烟气经回收处理后制得电池生产所用的硫酸;塑料经清洗、烘干和光波分色后重新造粒再生为电池生产所用的塑料.此外在过程中产生的废气均经过除尘等环保设施处理后通过排气筒或烟囱高空排放;废水除了回用外一些铅酸废水统一由废水处理站处理后达标排放;固体废弃物由于委托其他公司处置暂不考虑.

图 1(Fig. 1)

|

| 图 1 废铅酸电池回收制取再生铅合金技术LCA研究的系统边界 Fig. 1System boundaries of regeneration of lead alloy from waste lead-acid batteries |

2.1.2 清单分析清单包括废铅酸电池回收利用全过程的能源资源消耗、污染物排放以及生产的产品等.数据来源主要为天能公司废铅酸电池回收利用项目的实地调研, 一些缺失数据参考了《再生铅冶炼污染防治可行技术指南》, 并辅以LCA软件eBalance中提供的中国LCA数据库(CLCD), Ecoinvent数据库以及欧盟ELCD数据库进行补充(刘夏璐等, 2010).

能源消耗主要是破碎分选、铅膏熔炼、板栅熔炼、铅精炼、合金配制过程中消耗的电和天然气;资源消耗为破碎分选、塑料再生、烟气制酸过程消耗的一次水及再生水, 铅膏熔炼过程中消耗的液氧、铁屑和还原煤, 板栅熔炼过程中消耗的碳酸钠和液氧, 铅精炼过程中消耗的氢氧化钠、硝酸钠、氯化钠以及除铜剂(由Fe、S、SiO2构成), 合金配制过程中消耗的锡、铝、钙等.

环境排放主要为破碎分选、烟气制酸过程中排放的硫酸雾, 铅膏及板栅熔炼排放的烟尘、二氧化硫、二氧化碳、铅烟、氮氧化物和二英, 铅精炼过程中排放的烟尘、铅烟、二氧化硫以及氮氧化物, 合金配制过程中排放的烟尘、铅烟等.在破碎分选、塑料再生以及烟气制酸过程中产生的废水统一由废水处理站进行处理, 排放的污染物主要为COD、氨氮、铅和悬浮物等, 依据各环节产生废水的比例进行分配.

废铅酸电池回收制取再生铅合金技术生命周期的清单分析汇总如表 1所示.

表 1(Table 1)

| 表 1 废铅酸电池回收制取再生铅合金技术生命周期清单 Table 1 Life cycle inventory of regeneration of lead alloy from waste lead-acid batteries | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 1 废铅酸电池回收制取再生铅合金技术生命周期清单 Table 1 Life cycle inventory of regeneration of lead alloy from waste lead-acid batteries

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.1.3 生命周期影响评价生命周期影响评价共选用8个指标, 分别为:酸化潜值(AP)、富营养化潜值(EP)、全球变暖潜值(GWP)、可吸入无机物(RI)、人体毒性潜值(HTP)、一次能源消耗(PED)、中国化石能源消耗潜值(CADP)以及非生物资源消耗潜值(ADP).除人体毒性潜值外的其它指标评价模型均直接来自eBalance软件, 其中酸化潜值、富营养化潜值和非生物资源消耗潜值的评价模型为CML2002, 全球变暖潜值的评价模型为IPCC2007, 可吸入无机物的评价模型为IMPACT2002+, 而人体毒性潜值的评价模型来自Guinée等(2002).

2.2 废铅酸电池回收直接制取铅合金、废铅酸电池回收制铅锭再制电池材料及利用原生材料生产电池材料3个过程的对比分析2.2.1 目标和范围定义由于2.1.1节的系统边界内得到的再生材料主要为用于电池板栅生产的铅合金, 制作电池外壳的塑料以及用于电解液的硫酸, 因此在与废铅酸电池回收制铅锭再制电池材料以及利用原生材料生产电池材料过程对比时, 仅考虑以上3种电池材料的生产过程.为使得结果更加贴合实际, 功能单位定义为1 kWh的铅酸电池.其中废铅酸电池回收直接制取铅合金的系统范围同图 1中所示, 这里作简化表示;废铅酸电池回收制铅锭再制电池材料的系统范围与前者相似, 主要区别在于铅回收产品为再生铅锭, 并由再生铅锭进行合金配制后制取铅合金;利用原生材料生产电池材料的过程主要包括塑料、硫酸的生产以及原生金属冶炼生产后经过合金配制制取铅合金.3个过程对比研究的系统范围如图 2所示.

图 2(Fig. 2)

|

| 图 2 3个过程对比分析LCA研究的系统边界((1)为废电池回收直接制取再生铅合金;(2)为废电池回收制铅锭再制电池材料;(3)为利用原生材料生产电池材料) Fig. 2System boundaries of three processes((1)directly regeneration of lead alloy from waste batteries; (2)regeneration lead from waste batteries to produce lead alloy; (3)primary material production) |

2.2.2 清单分析表 2为3个过程进行对比分析时废电池回收直接制取铅合金技术的生命周期数据清单, 由表 1中相应数据参照功能单位转换计算所得.表 3为废电池回收制铅锭再制电池材料过程的LCA数据清单, 主要来源为一些再生铅企业的公开资料和环评报告(河南省环境保护厅, 2013;云南省环境保护厅, 2017).表 4为利用原生材料生产电池材料的LCA数据清单, 原生材料的生产过程数据来源为eBalance软件中所提供的数据库, 生产相应电池材料过程参考了文献数据(张晗等, 2013;刘巍等, 2017).

表 2(Table 2)

| 表 2 废电池回收直接制取再生铅合金技术生命周期清单 Table 2 Life cycle inventory of directly regeneration of lead alloy from waste batteries | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 2 废电池回收直接制取再生铅合金技术生命周期清单 Table 2 Life cycle inventory of directly regeneration of lead alloy from waste batteries

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 3(Table 3)

| 表 3 废电池回收制铅锭再制电池材料生命周期清单 Table 3 Life cycle inventory of regeneration of lead from waste batteries to produce lead alloy | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 3 废电池回收制铅锭再制电池材料生命周期清单 Table 3 Life cycle inventory of regeneration of lead from waste batteries to produce lead alloy

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 4(Table 4)

| 表 4 利用原生材料生产电池材料生命周期清单 Table 4 Life cycle inventory of primary material production | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 4 利用原生材料生产电池材料生命周期清单 Table 4 Life cycle inventory of primary material production

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2.3 生命周期影响评价2.1.3节中所述, 同时为了进一步直观比较3个过程的环境影响, 将各个环境影响指标的特征化结果进行归一化处理, 选取LCA软件eBalance中以中国2010年相关物质的排放或消耗总量为基准值的CN-2010作为归一化模型, 此外由于缺失人体毒性潜值的数据, 以欧洲2000年相关物质的排放总量作为基准值(Sleeswijk et al., 2008).

3 结果与讨论(Results and discussion)3.1 废铅酸电池回收制取再生铅合金技术的生命周期影响评价结果废铅酸电池回收制取再生铅合金技术中各个环节的生命周期影响评价结果如表 5所示.

表 5(Table 5)

| 表 5 废铅酸电池回收制取再生铅合金技术各环节LCIA结果 Table 5 Life cycle impact assessment results of regeneration of lead alloy from waste lead-acid batteries | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 5 废铅酸电池回收制取再生铅合金技术各环节LCIA结果 Table 5 Life cycle impact assessment results of regeneration of lead alloy from waste lead-acid batteries

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 3为每一个环境影响指标下各个环节的贡献比例.可以看出对于酸化潜值, 合金配制过程的贡献比例最大为54%, 其次是铅膏熔炼过程贡献了33%, 铅精炼、破碎分选和板栅熔炼过程的贡献相似, 依次为6%、4%和3%.对于富营养化潜值, 合金配制、破碎分选和铅膏熔炼的贡献较多, 分别为34%、26%和20%, 其次是塑料再生11%、铅精炼5%和板栅熔炼3%.对于全球变暖潜值, 铅膏熔炼过程贡献了60%的比例, 其次是合金配制比例为33%, 破碎分选、铅精炼和板栅熔炼过程依次所占比例为4%、2%和1%.对于可吸入无机物指标, 结果和全球变暖潜值相似, 主要贡献过程仍然是铅膏熔炼56%和合金配制34%, 但铅精炼过程也贡献了5%的比例, 其次是破碎分选3%和板栅熔炼2%.对于人体毒性潜值, 合金配制为主要贡献过程, 占比57%, 铅膏熔炼也贡献了28%, 其次是破碎分选、铅精炼、板栅熔炼过程, 依次贡献了8%、4%和2%.对于两个能源消耗指标的结果基本相同, 贡献比例最大的过程为铅膏熔炼, 分别产生了56%的一次能源消耗和49%的中国化石能源消耗潜值, 其次为合金配制过程, 比例分别为34%和39%, 板栅熔炼的贡献比例均为2%, 破碎分选和铅精炼过程所占比例稍有差异, 破碎分选对两个指标贡献分别为4%和3%, 铅精炼过程为3%和6%.对于非生物资源消耗潜值, 合金配置贡献比例高达99.9%.整体而言, 废铅酸电池回收制取再生铅合金技术的生命周期中, 铅膏熔炼和合金配制对各个环境影响指标的贡献均较为突出, 是主要的环境影响来源.

图 3(Fig. 3)

|

| 图 3 废铅酸电池回收制取再生铅合金技术各个环节的环境影响贡献 Fig. 3Contribution of regeneration of lead alloy from waste lead-acid batteries processes to the impact categories |

图 4a, 4b分别为铅膏熔炼和合金配制过程在不同环境指标下具体所消耗资源能源生产或该过程直接排放的影响比例, 可以看出对于铅膏熔炼过程来说, 铁屑的使用在各个环境影响指标中贡献比例最大, 尤其是在非生物资源消耗潜值、富营养化潜值以及可吸入无机物3个指标中(分别为68%、70%和85%), 原因是铅膏熔炼所使用的生铁屑生产过程带来的间接影响.其次为铅膏熔炼过程的直接排放的比例, 尤其在全球变暖潜值中所占比例较大(35%), 主要由于熔炼过程中使用还原煤作为铅的还原剂会生成大量的二氧化碳.铅膏熔炼过程消耗的电能主要对人体毒性潜值、酸化潜值以及富营养化潜值产生间接影响(分别为23%、14%和10%).对于能源消耗的两个指标, 除了铁屑的间接影响(PED中52%, CADP中58%)外, 还原煤的使用也间接贡献了一定比例(PED中8%, CADP中5%).综上, 相较于铅膏熔炼过程现场排放产生的直接影响, 所使用的还原剂以及能源带来的间接环境影响更为突出.对于合金配制过程来说, 可以明显看出锡的添加对所有环境影响指标的贡献比例最大(AP中90%、EP中93%、GWP中83%、RI中86%、HTP中87%、PED中77%、CADP中70%和ADP中99.9%), 一方面因为目前铅酸电池板栅所用的铅合金中锡的添加量比其它金属元素大, 另一方面是精锡的生产过程会排放较多的二氧化硫以及重金属砷、镉等(杨中雄等, 2010).

图 4(Fig. 4)

|

| 图 4 铅膏熔炼(a)和合金配制(b)过程中具体资源能源或直接排放的环境影响贡献 Fig. 4Contribution of raw materials, energy or on-site in lead paste smelting(a) and lead alloy preparation(b) to the impact categories |

根据生命周期评价结果, 可以得出废铅酸电池回收制取铅合金技术的环境影响主要集中在铅膏熔炼以及合金配制的过程中.相关研究中的结论也表明了熔炼过程为主要的环境影响来源(Salomone et al., 2005;张晗等, 2013), 但对其中具体贡献来说, 与一些现有研究(Salomone et al., 2005;Tian et al., 2017)观点不同的是, 本研究结果表明由现场排放的污染物所贡献的环境影响比例并不多, 主要贡献为在冶炼过程中使用的还原物质以及动力能源带来的间接环境影响.原因是研究的系统边界内包含了废水、废气等处理过程, 均实现了达标排放.表明在再生铅行业步入规范发展阶段后, 未来政策法规制定、技术规范更新的引导方向应该更多关注减少资源和能源的消耗, 加大支持回收技术的改进和创新, 关注上游材料资源供应企业的清洁生产.尤其是目前国内企业采用火法冶炼工艺的较多(王静雅等, 2016), 需要消耗较多的能源, 本研究中企业采用天然气和电力作为主要能源, 但有很多企业还以煤作为能源之一, 若未来能够转变为天然气和电力为主的能源结构, 可以实现环境影响的进一步减小.合金配制的环境影响主要由锡的使用造成, 因此需要加强对电池生产所用新型材料的研究, 减少使用其中环境影响较大的金属, 开发更环保的新型绿色铅合金.

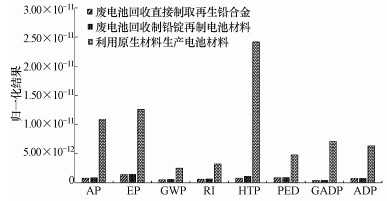

3.2 废铅酸电池回收直接制取铅合金、废铅酸电池回收制铅锭再制电池材料及利用原生材料生产电池材料3个过程的对比分析结果废电池回收直接制取铅合金、废电池回收制铅锭再制电池材料和利用原生材料生产电池材料的环境影响归一化结果如图 5所示.

图 5(Fig. 5)

|

| 图 5 3个过程的环境影响归一化结果 Fig. 5Normalized LCIA results of three primary and secondary material production processes |

从图中可以看出对于这8个环境影响指标来说, 利用原生材料生产电池材料比另两个废电池回收再生材料生产过程的环境影响更加显著, 其中利用原生材料生产电池材料的人体毒性潜值环境影响最大(2.42×10-11), 远远超过其他指标, 其次是富营养化潜值(1.26×10-11)和酸化潜值(1.08×10-11), 之后是中国化石能源消耗潜值(7.14×10-12)和一次能源消耗(4.77×10-12)这两个能源消耗指标, 以及非生物资源消耗潜值(6.34×10-12), 可吸入无机物以及全球变暖潜值较小(分别为3.22×10-12和2.50×10-12);废电池回收再生材料生产的两个过程各个环境影响指标结果相似, 其中废电池回收直接制取再生铅合金过程从大到小依次为富营养化潜值(1.42×10-12)、一次能源消耗(8.61×10-13)、人体毒性潜值(8.28×10-13)、酸化潜值(8.05×10-13)、非生物资源消耗潜值(7.86×10-13)、可吸入无机物(6.21×10-13)、全球变暖潜值(5.45×10-13)和中国化石能源消耗潜值(4.47×10-13), 废电池回收制铅锭再制电池材料过程从大到小依次为富营养化潜值(1.45×10-12)、人体毒性潜值(1.13×10-12)、一次能源消耗(8.98×10-13)、酸化潜值(8.64×10-13)、非生物资源消耗潜值(7.86×10-13)、可吸入无机物(6.51×10-13)、全球变暖潜值(5.83×10-13)和中国化石能源消耗潜值(4.29×10-13);整体而言, 废电池回收直接制取再生铅合金比废电池回收制铅锭再制电池材料的环境影响小, 其中差异最大的为人体毒性潜值(8.28×10-13和1.13×10-12).以上结果表明, 一方面若由废电池回收生产的再生材料代替相应的原生材料来生产电池材料, 可以使铅酸电池全生命周期的整体环境影响得到很大程度的改善, 尤其对于人体毒性潜值、富营养化潜值以及酸化潜值3个指标;另一方面, 废电池回收直接制取铅合金在整体环境影响表现上优于废电池回收制铅锭再制电池材料, 尤其是在人体毒性潜值指标上.

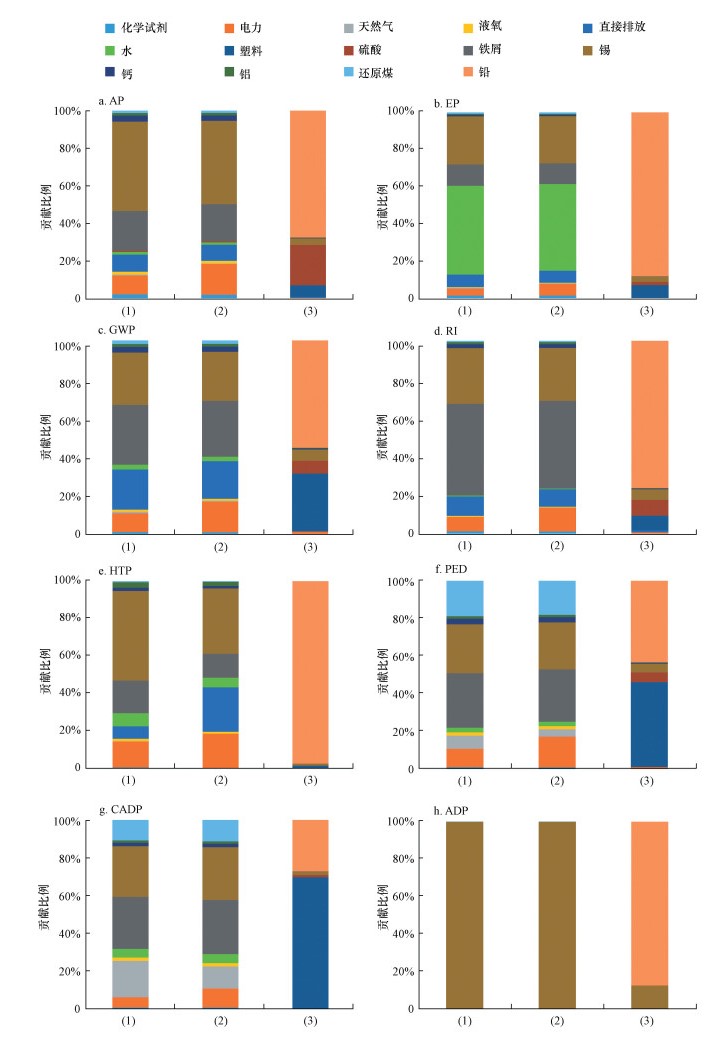

图 6a~h分别为废电池回收直接制取再生铅合金、废电池回收制铅锭再制电池材料以及利用原生材料生产电池材料3个过程在每一个环境影响指标下对应的资源能源投入或直接排放的具体贡献比例, 可以看出对于利用原生材料生产电池材料的各个环境影响指标中大部分是由于铅原料的生产带来的间接影响, 其次为塑料生产的贡献.在酸化潜值中, 铅原料生产贡献了68%, 原因是所使用的铅锭从矿产开采到冶炼的过程中有较多二氧化硫气体和硫酸雾的排放(林星杰等, 2010);在富营养化潜值、可吸入无机物以及人体毒性潜值中铅原料生产分别贡献了88%、77%和97%;在全球变暖潜值中除了铅原料生产贡献56%外, 塑料的生产也贡献了30%;两个能源消耗指标中塑料(PED中45%、CADP中69%)、铅(PED中43%、CADP中27%)的生产贡献的影响较大, 因为塑料生产过程需要消耗较多的一次能源, 尤其是化石能源;在非生物资源消耗潜值中铅原料生产贡献了87%, 精锡生产贡献了12%.

图 6(Fig. 6)

|

| 图 6 3个过程的具体环境影响贡献((1)为废电池回收直接制取再生铅合金;(2)为废电池回收制铅锭再制电池材料;(3)为利用原生材料生产电池材料) Fig. 6Contribution of three processes to the environmental impact categories((1)directly regeneration of lead alloy from waste batteries; (2)regeneration lead from waste batteries to produce lead alloy; (3)primary material production) |

对于两个废电池回收再生材料生产过程的环境影响指标中主要贡献均为各类资源能源的消耗.在酸化潜值中的主要贡献环节为锡(48%和44%)、铁屑(21%和20%);富营养化潜值中主要由于一次水及再生水的使用(48%和47%)、合金配制中锡的添加(26%和25%)产生的环境影响;全球变暖潜值中铁屑和锡的使用产生的间接影响以及现场排放的直接影响等均贡献了一定比例(依次为31%和29%、27%和25%、21%和19%);可吸入无机物中主要由铁屑(47%和45%)和锡(29%和27%)的间接影响构成;对于人体毒性潜值锡为主要的贡献物质(48%和35%);两个能源消耗指标的结果中铁屑(PED中29%和28%、CADP中27%和29%)和锡(PED中26%和25%、CADP中27%和28%)依然贡献比例较大;非生物资源消耗潜值中锡的贡献比例几乎都达到100%.

值得注意的是, 废电池回收制铅锭再制电池材料与废电池回收直接制取再生铅合金这两个过程的具体环境影响贡献主要差别在于电力消耗的占比, 在各个指标中前者的电力消耗贡献比例均明显大于后者;同时对于前文归一化结果中二者差异较大的人体毒性潜值指标来说, 废电池回收制铅锭再制电池材料过程中除了锡为主要贡献物质外, 直接排放也贡献了24%, 而对于废电池回收直接制取再生铅过程来说, 直接排放贡献比例仅为7%.

结合3个过程的归一化结果和具体贡献比例, 可以得出首先废电池回收生产再生铅合金及再生塑料用于新电池制造可以有效减小原生铅和塑料生产带来的环境影响;其次若进一步减少废电池回收生产再生材料过程中使用的资源能源环境影响, 能够带来更大的环境效益;此外对于两种废电池回收生产再生材料的过程, 由废电池回收直接制取再生铅合金的环境影响更小, 其主要原因是电力消耗较小, 以及直接排放的污染物更少, 这是因为在铅酸电池回收过程中直接生产铅合金可以节省高温熔化铅锭的能源消耗, 同时也减少了在此过程中直接排放的铅烟和铅尘.虽然合金配制在一些回收企业中并不是必须的过程, 一些企业选择将铅回收后生产铅锭, 之后由合金生产企业进行铅合金的制造, 但这里的合金配制和铅合金生产企业的过程相似, 由废电池回收直接制取电池生产所用的铅合金不仅环境表现更优, 而且电池生产企业可以根据各自品牌电池的需求生产出合适的铅合金产品, 用于板栅制造, 形成原料——生产——使用——回收的闭环循环过程.

4 结论(Conclusions)1) 废铅酸电池回收制取再生铅合金技术的生命周期评价的结果表明铅膏熔炼和合金配制环节在各个环境影响指标中的贡献较大(AP中33%和54%、EP中34%和20%、GWP中60%和33%、RI中56%和34%、HTP中28%和57%、PED中56%和34%、CADP中49%和39%、ADP中99.9%), 由于考虑了末端污染控制, 各环节直接排放的环境影响贡献比例并不大, 主要是由于辅助材料以及能源动力的使用带来的间接影响, 其中铅膏熔炼过程中铁屑、还原煤以及电能为主要贡献者, 合金配制过程中金属锡的贡献比例最大.

2) 与利用原生材料生产电池材料过程相比, 两个废电池回收生产再生材料过程的环境影响相对较小, 归一化结果表明利用原生材料生产电池材料的环境影响指标中人体毒性潜值、富营养化潜值及酸化潜值最大(分别为2.42×10-11、1.26×10-11和1.08×10-11), 主要由铅生产带来的间接影响贡献, 其次为塑料生产的贡献.回收废铅酸电池尤其是其中的铅和塑料, 代替相应原生材料生产新电池, 可以有效改善铅酸电池全生命周期的整体环境影响.

3) 废电池回收直接制取再生铅合金与废电池回收制铅锭再制电池材料相比, 环境影响表现更优, 主要由于可以节省铅合金生产中高温熔化铅锭的能源消耗, 同时也减少了直接排放的铅污染物, 有利于形成电池生产企业的闭环循环过程, 值得应用推广.若未来能进一步减少废电池回收生产再生材料过程中使用的资源能源环境影响, 则会带来更大的环境效益.

参考文献

| Daniel S E, Pappis C P, Voutsinas T G. 2003. Applying life cycle inventory to reverse supply chains:a case study of lead recovery from batteries[J]. Resources Conservation & Recycling, 37(4): 251–281. |

| Daniel S E, Pappis C P. 2008. Application of LCIA and comparison of different EOL scenarios:The case of used lead-acid batteries[J]. Resources Conservation & Recycling, 52(6): 883–895. |

| 李崇. 2015. 废铅蓄电池回收模式探讨[J]. 资源节约与环保, 2015, 158(2): 12–12. |

| 工业和信息化部. 2016. 中华人民共和国工业和信息化部公告2016年第60号[OL]. 2017-09-17. http://www.miit.gov.cn/n1146295/n1652858/n1652930/n4509607/c5419073/content.html |

| Guinée J B, Gorree M, Heijungs R, et al. 2002. Handbook on Life Cycle Assessment[M]. Netherlands: Springer: 190–227. |

| Heijungs R, Guinée J B. 1992. Environmental life cycle assessment of products[M]. Netherlands: Centre of Environmental Science: 1–16. |

| 河南省环境保护厅. 2013. 新乡市亚洲金属循环利用有限公司年处理15万吨废旧蓄电池综合利用项目[OL]. 2017-12-11. http://www.hnep.gov.cn/cms/pub/hnep/viewztcx.jsp?caseid=130108030048000 |

| 河南省环境保护厅. 2013. 河南豫光金铅股份有限公司再生铅循环利用及高效清洁生产技改项目[OL]. 2017-12-11. http://www.hnep.gov.cn/cms/pub/hnep/viewztcx.jsp?caseid=1308280300480003 |

| Hiremath M, Derendorf K, Vogt T. 2015. Comparative life cycle assessment of battery storage systems for stationary applications[J]. Environmental Science & Technology, 49(8): 4825–4833. |

| 环境保护部. 2013. 工业和信息化部环境保护部商务部发展改革委财政部关于促进铅酸蓄电池和再生铅产业规范发展的意见[OL]. 2017-09-17. http://www.mep.gov.cn/gkml/hbb/gwy/201303/t20130328_250033.htm |

| 林星杰, 杨晓松, 汪靖. 2010. 我国铅冶炼行业现状及污染防治趋势分析[C]. 重金属污染综合防治技术研讨会. 长沙: 2-6 |

| Liu W, Sang J, Chen L, et al. 2015. Life cycle assessment of lead-acid batteries used in electric bicycles in China[J]. Journal of Cleaner Production, 108: 1149–1156.DOI:10.1016/j.jclepro.2015.07.026 |

| 刘巍, 田金平, 陈吕军, 等. 2017. 中国电动自行车动力铅酸蓄电池生命周期评价[J]. 环境科学, 2017, 38(8): 3544–3552. |

| 刘夏璐, 王洪涛, 陈建, 等. 2010. 中国生命周期参考数据库的建立方法与基础模型[J]. 环境科学学报, 2010, 30(10): 2136–2144. |

| Marín J F C. 2013. 基于LCA的废铅酸蓄电池湿法和火法回收工艺环境影响比较研究[D]. 武汉: 华中科技大学http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D409899 |

| Premrudee K, Jantima U, Kittinan A, et al. 2013. Life cycle assessment of lead acid battery. Case study for Thailand[J]. Environmental Protection Engineering, 39(1): 101–114. |

| Salomone R, Mondello F, Lanuzza F, et al. 2005. An eco-balance of a recycling plant for spent lead-acid batteries[J]. Environmental Management, 35(2): 206–219.DOI:10.1007/s00267-003-0099-x |

| Sleeswijk A W, Oers L F C M V, Guinée J B, et al. 2008. Normalisation in product life cycle assessment:an LCA of the global and European economic systems in the year 2000[J]. Science of the Total Environment, 390(1): 227–240.DOI:10.1016/j.scitotenv.2007.09.040 |

| Tian X, Wu Y, Hou P, et al. 2017. Environmental impact and economic assessment of secondary lead production:Comparison of main spent lead-acid battery recycling processes in China[J]. Journal of Cleaner Production, 144: 142–148.DOI:10.1016/j.jclepro.2016.12.171 |

| Unterreiner L, Jülch V, Reith S. 2016. Recycling of battery technologies-ecological impact analysis using life cycle assessment[J]. Energy Procedia, 99: 229–234.DOI:10.1016/j.egypro.2016.10.113 |

| 王静雅, 杨明, 钱靖. 2016. 废铅蓄电池回收利用现状、问题及对策建议[J]. 农业科技与信息, 2016, 490(17): 42–43.DOI:10.3969/j.issn.1003-6997.2016.17.033 |

| 杨中雄, 吴桂容, 曲芬霞, 等. 2010. 锡冶炼厂周边果园土壤和果树重金属污染研究[J]. 湖南农业科学, 2010, 238(7): 67–69. |

| 云南省环境保护厅. 2017. 关于2017年10月17日建设项目环境影响评价文件拟审批情况的公示[OL]. 2017-12-11. http://www.ynepb.gov.cn/xxgk/read.aspx?newsid=173204 |

| 张晗, 王红梅, 马聪丽, 等. 2013. 铅酸蓄电池生命周期评价[J]. 中国环境管理, 2013, 5(3): 39–48. |

| 周正华. 2002. 从废旧蓄电池中无污染火法冶炼再生铅及合金[J]. 上海有色金属, 2002, 23(4): 157–163. |