, 王玮

, 王玮中国石油大学 (北京) 油气管道输送安全国家工程实验室, 北京 102249

2016年05月25日 收稿; 2016年11月22日 收修改稿

基金项目: 国家自然科学基金重点基金(51534007)和国家科技十三五重大专项(2016ZX05028-004-001)资助

通信作者: 宫敬, E-mail:ydgj@cup.edu.cn

摘要: 采用含蜡模拟油和空气为实验介质,利用蜡沉积实验环道,研究间歇流流型下气、液相折算速度和温度对蜡沉积速率的影响,并结合高温气相色谱探讨沉积物碳数分布的变化规律。结果如下:在间歇流流型下,沉积物分布在整个管壁内,且形状随气、液两相折算速度的变化而变化;平均蜡沉积厚度随着气相折算速度的增大而减小,随液相折算速度的增加先增后减;固定管壁温度不变,平均蜡沉积厚度随着油温的增加先增加后减小;固定油温不变,蜡沉积量随着壁温的增加逐渐减少;气液相流速的增大均会导致沉积物的硬度增大(表现为沉积物碳数分布的变化)。

关键词: 气液两相间歇流蜡沉积碳数分布

Experimental study on pipeline wax deposition of oil and gas two-phase intermittent flow

GAO Ge, WU Haihao, QUAN Qing, GONG Jing

, WANG Wei

, WANG Wei National Engineering Laboratory for Pipeline Safety, China University of Petroleum (Beijing), Beijing 102249, China

Abstract: This work studies the effects of oil and gas superficial velocities and temperature on wax deposition thickness and carbon number distribution for intermittent flow of waxy mineral white oil and high-pressure air. The results are shown as follows: the wax deposit around the whole pipe, and the shape changes with the oil and gas superficial velocities. The equivalent deposit thickness decreases with increase of gas velocity, while with increase of oil velocity the deposit thickness increases first and then decreases. Equivalent deposit thickness increases first and then decreases with increase of oil temperature, while decreases with increase of wall temperature at a constant oil temperature. Increases of oil and gas velocities lead to increase of deposition hardness, which is characterized by variation of carbon number.

Key words: oil-gas two-phaseintermittent flowwax depositioncarbon number distribution

蜡沉积是海底输油管道流动保障的最主要问题。由于深海温度较低 (4 ℃),当温度较高 (70~120 ℃) 的原油流经海底输油管道时,在温差造成的浓度梯度的驱动下,蜡分子会在管壁上沉积[1]。蜡沉积层的出现使管道流通面积减小,增大原油流动的阻力,降低原油输送能力。严重蜡沉积事故会导致管道堵塞,造成巨大的经济损失[2]。

蜡沉积过程非常复杂,影响因素非常多。经过多年的研究,目前国内外****已对单相流动条件下的蜡沉积机理研究取得一定成果。Jennings和Weispfenning[3]利用冷指实验发现增大剪切速率会导致蜡沉积物质量减少,这主要是由包裹在沉积物中的原油数量减少造成的。Lund[4]在实验环道上研究温差、油温、流态、流速和老化作用对蜡沉积的影响;他通过实验得出蜡沉积物的软硬程度不是由流态决定,而是由流速决定的。张宇[5]利用实验环道对单相原油蜡沉积进行研究:在进口油温高于析蜡点条件下,当进口冷却水温度恒定时,蜡沉积厚度随进口油温的升高而减小;在进口油温低于析蜡点时,当进口冷却水温度恒定时,蜡沉积厚度随进口油温的升高而增大。

相比单相蜡沉积研究,油气两相蜡沉积的研究才刚起步,相关文献较少。Matzain和Zhang[6]利用原油和天然气分别在水平管道和竖直管道中研究油气两相蜡沉积规律。在水平管中,作者探究分层光滑流、分层波浪流、间歇流以及环状流4种流型下的蜡沉积情况。结果表明,随着气相折算速度或液相折算速度的增大,蜡沉积层厚度减小,但是硬度增加。竖直管道蜡沉积实验同样在不同流型下进行,实验观察到,在泡状流、间歇流和环状流3种流型下,沉积层的分布形状基本相同,均为均匀覆盖整个管壁。在间歇流型下,随着气相折算速度的增加,沉积层厚度基本不变但硬度增加;在环状流型下,随着液相折算速度的增加,沉积层厚度增大但硬度略有减小。Gong等[7]利用原油和空气为实验介质,在实验环道上对油气两相蜡沉积展开研究并得到分层流型和间歇流型下蜡沉积层厚度随气液速的变化情况。结果表明:在分层流流型中,蜡沉积仅发生在与油品接触的管壁下部,形状呈半月型,且蜡沉积厚度随气体折算速度的增大而增大,亦随液相折算速度的增大而增加;在间歇流流型中,管壁环向均有蜡沉积发生,且沉积层厚度随气体折算速度的增大而减小,随液相折算速度的增大先增加后减小。

本文利用中国石油大学 (北京) 的实验环道深入探讨油气两相的蜡沉积问题,通过实验得到流速、入口油温、冷却水温度以及实验时间对蜡沉积影响的规律,并利用高温气相色谱仪分析以上各因素对沉积层硬度 (碳数分布变化) 的影响。

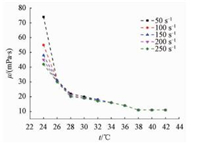

1 实验方法1.1 实验介质与环道实验所用油品为矿物油,将蜡融化按照比例溶进矿物油中配置成含蜡量为5%的实验用油,析蜡点为27 ℃,凝点为15 ℃,其黏温关系见图 1。实验所用气体为高压空气,空气进入环道的入口压力为0.2 MPa。实验环道主要由以下几部分构成:油品供给系统、气体供给系统、测量系统、温度控制系统、测试段、参比段、透明管段、局部取样器以及数据采集系统。

Fig. 1

| Download: JPG larger image |

图 1 含蜡5%实验用油黏温特性曲线 Fig. 1 Viscosity vs. temperature of theexperimental oil with 5% wax content | |

该环道总长为25 m,材质为DN25不锈钢,其中透明管段为聚乙烯管,安装透明管段的目的在于通过调节气液流速以得到不同的流型。测试段长2 m,为双层套管形式,管内油品流动,用于提供蜡沉积发生的表面;壳层为与油品逆向流动的冷却水,用于模拟低温环境。

1.2 实验方法实验开始前,将管壁温度与油温均调为实验设定油品温度,并维持一段时间使蜡充分溶解。按照设定的气液相流量调整泵转速及进气阀门,得到所需间歇流型,维持一段时间,使间歇频率稳定。按照实验要求管壁温度设定制冷水浴温度,温度到达后开始计时,本文实验中沉积时间均为2 h。实验结束后,将测试段拆卸下来,观察管内沉积情况,并取样用于后续的沉积物成分分析,最后通过体积法测出沉积层的平均厚度。每组实验重复进行2次,取平均值作为该工况下的蜡沉积厚度。

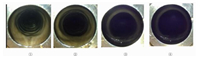

2 实验结果与讨论在蜡沉积实验开展前利用透明管段观察的方式得到不同气液速流动条件下的流型分布情况。在间歇流型条件下,通过调节不同的实验条件观察蜡沉积的变化。观察发现,在间歇流中,管壁环向均有蜡沉积发生,但是不同的气液速会对沉积层截面形状产生影响。如图 2所示,当固定气速不变而液速增大时,沉积层截面形状逐渐由上薄下厚向环向均匀分布变化。这是因为,当增大液速时,间歇流的频率显著增加,液相与管壁上部的接触时间明显增加,因此沉积层分布逐渐变均匀。

Fig. 2

| Download: JPG larger image |

图 2 液速对沉积层截面分布的影响 Fig. 2 Effect of liquid velocity on sediment section distribution | |

当固定液速不变增大气速时,沉积层截面变化不明显,如图 3所示。这是因为,增大气速时段塞频率略有减小,但冲刷力度增大,即剪切强度增加,沉积层截面形状由上薄下厚逐渐变均匀,并整体上逐渐变薄,沉积量减小。

Fig. 3

| Download: JPG larger image |

图 3 气速对沉积层截面分布的影响 Fig. 3 Effect of gas velocity on sediment section distribution | |

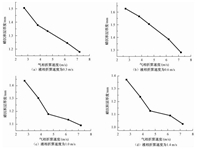

2.1 气相折算速度的影响在间歇流流型中,研究固定液相折算速度不变,气相折算速度对蜡沉积的影响。实验结果表明,在间歇流流型下,当液相折算速度保持恒定时,平均蜡沉积层厚度随气相折算速度的增大而减小,如图 4所示,这与Gong等[7]得到的实验结果一致。

Fig. 4

| Download: JPG larger image |

图 4 平均蜡沉积层厚度随气相折算速度的变化曲线 Fig. 4 Equivalent thickness of wax deposit vs. gas superficial velocity | |

为了对以上实验现象从蜡沉积机理层面进行分析,特引入黄启玉等[8]的蜡沉积模型,模型计算公式如下:

| $W=k\tau _{w}^{m}\frac{1}{\mu }\left( \frac{\text{d}C}{\text{d}T} \right){{\left( \frac{\text{d}T}{\text{d}r} \right)}^{1+n}}.$ |

对以上实验现象的原因分析如下:

1) 在间歇流型下,当固定液相折算速度不变时,增大气相折算速度会增大液塞体的流动速度,从而增强液塞对于管壁的冲刷作用。因此,气相折算速度的增大有减小平均蜡沉积厚度的趋势。

2) 另一方面,气相折算速度增加带动实际液相速度的增大,从而导致液相与管壁的对流换热作用增强。流体径向换热作用增强,温差增加导致蜡沉积驱动力增大。由此看来,气相折算速度的增大也会导致蜡沉积层厚度有增加的趋势。

显然,在间歇流型下,蜡沉积层厚度的累积是以上两个相反作用共同影响的结果。根据实验结果可知,在该实验条件下,气相折算速度增大导致的剪切作用对蜡沉积层厚度的累积起主导作用。

2.2 液相折算速度的影响在间歇流流型中,研究固定气相折算速度不变,液相折算速度对蜡沉积的影响,并得到与Gong等[7]相同的实验规律。结果表明:在间歇流流型下,当气相折算速度保持恒定时,平均蜡沉积层厚度随液相折算速度的增大先增大后减小,见图 5。

Fig. 5

| Download: JPG larger image |

图 5 平均蜡沉积厚度随液相折算速度的变化曲线 Fig. 5 Equivalent thickness of wax deposit vs. gas superficial velocity | |

针对这一实验现象,分析其主要原因如下:

1) 在间歇流条件下,增加液相折算速度,管内液相的实际流速也增加,由此导致液相与管壁间的换热作用增强,因此蜡沉积层厚度有增加的趋势。

2) 其次,液相流量的增加,会增加间歇流流体中液塞的长度,同时也会增加液膜区的持液率,由此导致管道内液相与管壁的接触面积及接触时间增加,蜡沉积层厚度有增加的趋势。

3) 在之前流型辨识实验中发现,液相速度增加会导致间歇流段塞频率的显著增加。而间歇频率增加就会使得液塞体对于管壁的冲刷作用增强,对沉积层的剪切剥离作用增加。因此,当固定气相折算速度不变时,液相折算速度的增加会使蜡沉积层厚度有减小的趋势。

综合以上分析,蜡沉积层厚度是以上作用综合影响的结果。显然,当固定气体流量不变时,以上分析的几种原因的作用强度也有所不同,反映在蜡沉积层厚度上就是所述占主导作用的因素有所变化。

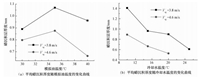

2.3 温度的影响在间歇流型下,研究温度对蜡沉积的影响,此部分实验分为固定冷却水温度 (即管壁温度) 不变和固定油品温度不变两部分。保持管壁温度等于15 ℃不变,当油品温度从30 ℃增加到40 ℃时,蜡沉积层厚度呈现先增加后减少的趋势 (图 6(a))。

Fig. 6

| Download: JPG larger image |

图 6 温度变化对蜡沉积的影响曲线 Fig. 6 Effects of temperature on equivalent thickness of wax deposit | |

管壁温度保持不变,当油品温度由30 ℃增加到40 ℃时,油品与管壁之间的温差增大,蜡沉积的驱动力增加,因此蜡沉积层厚度会增加。进一步提高油品温度,虽然流体和管壁之间的温差进一步增大,但与此同时,液-固界面处的温度也因油品温度的增加而增加,界面处流体溶解蜡分子的能力增加,因此蜡沉积的驱动力减小,造成蜡沉积厚度减小。

保持流体入口温度等于40 ℃不变,调节冷却水温度由10 ℃增加到25 ℃,蜡沉积层厚度呈现单调递减的趋势 (图 6(b))。油入口温度保持不变,当调高冷却水温度时,油流与管壁之间的温差减小,蜡沉积的驱动力也不断减小,因此蜡沉积层厚度逐渐减小。

2.4 高温气相色谱分析气相色谱法[9]的基本原理是色谱分离,主要是基于组分在两相间反复多次的分配过程。在蜡沉积实验中,可以利用气相色谱仪测定不同实验条件下蜡沉积物的碳数分布,然后将这些实验结果放在一起进行比较,这样就可以从微观角度探究出不同实验条件对蜡沉积过程的影响。

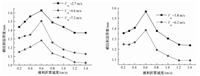

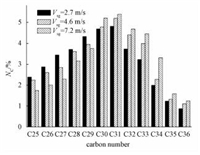

本文利用高温气相色谱 (HTGC) 探究不同气液速对沉积物碳数分布的影响,并且用正构烷烃表征碳数的变化[10]。为了更好地说明结论,本文选取气相色谱分析结果的C25以上组分进行分析,结果如图 7所示。当固定液速不变,增大气相折算速度时沉积物质量减少,但硬度增加,即沉积物中的高碳数组分所占比例增加。

Fig. 7

| Download: JPG larger image |

图 7 不同气相折算速度条件下沉积物中正构烷烃碳数分布图 (Vsl=0.6 m/s) Fig. 7 n-Paraffin carbon number distribution of wax deposit atdifferent gas superficial velocities at a constant Vsl of 0.6 m/s | |

但与此相反的是,在C25~C31这一低碳数区间内,随气相折算速度的增加,低碳数蜡含量反而逐渐减少。参照国内外其他****[11-13]的研究结论,引入“老化”机理中的临界碳数这一概念,C31即为本文实验条件下的临界碳数。气液两相间歇流蜡沉积过程中,间歇液段造成的剪切作用使得管壁上沉积物中包裹的油量减少,加剧老化作用。但增大气相折算速度对增加间歇流频率贡献有限,因此各组实验沉积物组分碳数分布较相近。

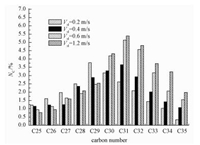

当固定气相折算速度不变,增大液相折算速度时,沉积物中低碳数组分减少,高碳数组分所占比例显著增加,见图 8。这是由于当增加液相速度时,间歇流频率会显著提升,更多的高碳数组分蜡从凝油中扩散到底层沉积层中,相反剪切作用的加剧使得沉积物中包裹的凝油减少,造成低碳数组分发生反扩散。因此,不同液相折算速度时沉积物中高碳数组分所占比例差距较大,而临界碳数也基本在C31附近。

Fig. 8

| Download: JPG larger image |

图 8 不同液相折算速度条件下沉积物中正构烷烃碳数分布图 (Vsg=4.6 m/s) Fig. 8 n-Paraffin carbon number distribution of waxdeposit at different liquid superficial velocitiesat a constant Vsg of 4.6 m/s | |

3 结论1) 在间歇流型下,管壁环向均有蜡沉积发生。一定条件下,沉积物沿管壁环向呈上薄下厚的形状分布,改变气液速会使得沉积物截面形状及厚度发生变化。

2) 在间歇流型中,固定液相折算速度不变,管道平均蜡沉积厚度随气相折算速度的增大而减小;固定气相折算速度不变,增大液相折算速度,平均蜡沉积厚度先增大后减小。

3) 在间歇流型中,保持管壁温度不变,当增大油品温度时,平均蜡沉积层厚度先增加后减少;保持油品温度不变,平均蜡沉积厚度随管壁温度的增大而减小。

4) 在间歇流型中,增大气速和液速均会使沉积物中高碳数组分增加,表现为沉积物硬度增大。其中,增大液相折算速度使得沉积物高碳数组分比例增加幅度更大。

参考文献

| [1] | 段纪淼, 宫敬, 张宇, 等. 多相混输管道蜡沉积研究进展[J].油气储运, 2011, 30(4):241–248. |

| [2] | 王玮, 宫敬. 石油多相管流蜡沉积研究进展[J].化工机械, 2006, 33(4):198–203. |

| [3] | Jennings D W, Weispfennig K. Effects of shear and temperature on wax deposition:coldfinger investigation with a gulf of Mexico Crude Oil[J].Energy & Fuels, 2005(19):1376–1386. |

| [4] | Lund H J. Investigation of paraffin deposition during single-phase liquid flow in pipelines[D]. Tulsa:University of Tulsa, 1998. |

| [5] | 张宇.多相流动体系中蜡沉积规律研究[D].北京:中国石油大学 (北京), 2011. |

| [6] | Matzain A, Zhang H Q. Investigation of paraffin deposition during multiphase flow in pipelines and wellbores. Part1:experiments[C]//Proceedings of ETCE/OMAE2000 Joint Conference on Energy for the New Millenium, New Orleans, LA, 2000:753-759. |

| [7] | Gong J, Zhang Y, Liao L, et al. Wax deposition in the oil/gas two-phase flow for a horizontal pipe[J].Energy & Fuels, 2011, 25(4):1624–1632. |

| [8] | 黄启玉, 张劲军, 严大凡. 一种新的蜡沉积模型[J].油气储运, 2003, 22(11):22–25. |

| [9] | Hsu J J C, Santamaria M M, Brubaker J P. Wax deposition of waxy live crude under turbulent flow conditions[C]//The 69th Annual Technical Conference and Exhibition, New Orleans, LA, 1994. |

| [10] | 李凤艳, 赵天波, 冀德坤. 气相色谱法则定石蜡正异构烃及碳数分布积分方式的选择[J].分析化学, 1995, 23(10):1208–1210. |

| [11] | Singh P, Venkatesan R, Fogler H R, et al. Formation and aging of incipient thin film wax-oil gels[J].AIChE J, 2000, 46(5):1059–1073.DOI:10.1002/(ISSN)1547-5905 |

| [12] | Singh P, Fogler H S. Morphological evolution of thick wax deposits during aging[J].AIChE J, 2001, 47(1):1156–1162. |

| [13] | 王鹏宇, 姚海元, 宫敬, 等. 油包水型乳状液蜡沉积冷指实验研究[J].中国海上油气, 2014(1):114–118. |