, 姜凯元1,2,3, 李元辉1,2,3

, 姜凯元1,2,3, 李元辉1,2,3 1. 东北大学 资源与土木工程学院,辽宁 沈阳 110819;

2. 东北大学 深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819;

3. 东北大学 深部工程与智能技术研究院,辽宁 沈阳 110819

收稿日期:2022-08-02

基金项目:国家重点研发计划项目(2022YFC2903804);国家自然科学基金资助项目(52374117,52004054,52274115)。

作者简介:李坤蒙(1990-),男,陕西西安人,东北大学副教授;

李元辉(1968-),男,辽宁营口人,东北大学教授,博士生导师。

摘要:为提高矿石产能,研发上向进路充填采矿法采场跨度扩大技术.通过数值模拟可知,相比于原岩矿柱,膨胀支柱支护条件下采场顶板垂直变形增加10 mm,塑性区体积增加15.8 m3.而相比于无支护,膨胀支柱支护可限制采场顶板最大垂直位移13 mm和减少塑性区体积160.1 m3.开展现场工业性试验,监测膨胀支柱承载力与采场顶板垂直变形.采场顶板变形和膨胀支柱承载力随间柱回采不断增大,支柱的最大承载力不超过655.6 kN,采场顶板最大下沉量不超过10 mm.从技术经济效益分析,试验采场利润约达26.7万元,采场跨度从3 m扩大至9 m,矿石回采率提高30%.

关键词:膨胀支柱进路充填采矿法采场跨度顶板变形支柱承载

Stope Span Enlargement Technology with the Drifted Method Supported by the Prestressed Expandable Pillar

LI Kun-meng1,2,3, YU Peng-fei1,2,3

, JIANG Kai-yuan1,2,3, LI Yuan-hui1,2,3

, JIANG Kai-yuan1,2,3, LI Yuan-hui1,2,3 1. School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China;

2. Key Laboratory of Ministry of Education on Safe Mining of Deep Metal Mines, Northeastern University, Shenyang 110819, China;

3. Institute of Deep Engineering and Intelligent, Northeastern University, Shenyang 110819, China

Corresponding author: YU Peng-fei, E-mail: 2070996@stu.neu.edu.cn.

Abstract: In order to improve the production capacity of ore, the stope span enlargement technology of upward drift-and-fill mining method is developed. Numerical simulations reveal that, compared with the natural pillar, the use of expandable pillar support results in a 10 mm increase in vertical deformation of roof and a 15.8 m3 expansion in the volume of the plastic zone. Compared with no support, the expandable pillar support effectively limits the maximum vertical displacement of roof to 13 mm and reduces the volume of plastic zone by 160.1 m3. A field industrial test is carried out to monitor the bearing load of prestressed expandable pillars and the vertical deformation of stope roof. The deformation of roof and the bearing performance of expandable pillar increase with the recovery of rib pillar, the maximum bearing load on prestressed expandable pillars does not exceed 655.6 kN, and the maximum deformation of the stope roof is below 10 mm. From a technical and economic standpoint, the profit of test stope is 267 000 yuan, the stope span enlarges from 3 to 9 m, and the ore recovery rate improves by 30%.

Key words: expandable pillardrift-and-fill mining methodstope spandeformation of roofpillars bearing

缓倾斜至倾斜、薄至中厚、稳固性在中等以下的矿体在我国岩金矿床中的占比接近50%.受到矿体赋存等其他条件制约,矿山长期采用上向进路充填采矿法回采缓倾斜中厚、矿岩稳固性差的高品位、高价值矿体[1-2],虽可降低矿石贫损,但其技术难题在于采场跨度小、分采严重以及成本高等.进路式采场跨度的设计与优化主要考虑两个因素[3]:一方面,回采过程中涉及人员和设备需进入采场作业面施工,直接暴露在采场顶板之下增加了作业的安全隐患,需通过减小采场跨度以提高采场安全系数来保证回采的安全顺利实施;另一方面,以最快的进度回采矿石才能实现采矿作业的利益最大化,进路充填法单个采场作业工期较短,一般不需要进行永久性支护,从此方面考虑,又可以在一定程度上降低采场安全系数,进而实现大跨度高效开采.整体而言,进路充填采矿法的采场跨度优化关键是有效平衡保证采场稳定与提高生产能力和效率之间的关系.

为了加大进路充填采矿法的采场跨度,国内外****进行了大量研究[4-5],主要概括为两种方法.第一种是优化设计,通过对现场生产实际状况分析,优化原有设计方案,达到加大开挖尺寸的目的.但该类方法过度依赖现场技术和施工人员的经验,缺乏理论指导[6].由于采场跨度设计需考虑到岩体强度、断层节理分布等诸多因素,因此,优化设计只能略微提高采场的回采跨度.第二种是使用支护手段,如留设原岩矿柱或架设人工支柱,此方法能够较大幅度地提高采场跨度,其中原岩矿柱和人工混凝土柱最为普遍,但均存在一定的缺点.留设原岩矿柱增加矿石损失率,降低企业经济效益.且随着浅部资源的逐渐枯竭,向深部进军已成必然趋势[7],在高应力强载荷作用下,因原岩矿柱应力集中导致的脆性破坏甚至岩爆现象极易发生,对人员及设备安全产生威胁.而人工混凝土柱,其与采场顶板不能有效接顶且大变形后被动承压,同时其施工工艺相对复杂等,影响其推广使用.

针对以上难题,科研人员不断研发与应用新型人工矿柱.从承载、变形特征出发,可将新型人工矿柱划分为四大类.第一类是脆性支柱,例如普遍推广使用的人工胶结矿柱[8-10]及美国等地区流通的砂柱[11].当其承载力达到承载极限时,支柱轴向载荷进一步增大会使其支撑能力迅速减弱乃至消失.第二类是弹塑性支柱,如在长壁式开采过程中使用的Can supports[11-12]和美国市场上的Rocprops[11, 13].与第一类相比,其优势在于支柱达到其承载极限后仍能在轴向维持一个恒定的承载力.第三类统称为应变软化支柱,例如在长壁式采矿法中使用的Pumpable[11-12, 14],这类支柱的特点是当其承载的荷载达到其承载极限后,支撑能力会在短时间内迅速降低,之后会保留有一定的残余强度.第四类人工支柱是应变硬化支柱,如在南非地区使用的Omni Props[11],这一类人工支柱的优点在于顶板后期变形过程中,支柱的承载能力表现为增长趋势.目前国内外矿山多使用前三类人工支柱,第四类多停留于试验研发阶段,但前三类支柱在承载特性方面都有一定的缺陷,而第四类支柱应变硬化承载的优越性能与“让压支护”的理念贴合,因此第四类应变硬化支柱是一种最理想状态的采场围岩支护体[15-16].

李元辉等[17-18]首次提出并成功地在房柱法采场应用了一种新型支护体,即预应力膨胀支柱,利用自主研发的碱性金属氧化物水化反应后体积逐渐增大,在径向约束状态下,膨胀力轴向输出,通过支撑装置转化为对采场顶底板的支撑力.传统支护体的预应力施加方式比如嵌入木楔、机械辅助装置、使用充气胶囊或者注浆填充袋和水膨胀钢隔膜等,其预应力可达到100~500 kN[13, 19-20],而预应力膨胀支柱主动支撑力高达1 600 kN,承载能力更是达到2 700 kN以上[21].

本文基于预应力膨胀支柱支护技术,开展上向进路充填采矿法采场跨度扩大技术研究.根据现场实际情况,在一步采两条进路回采完毕的情况下,设计二步采间柱回采和试验采场的支护方案.基于有限差分数值模拟方法,分析无支护、原岩矿柱支护及预应力膨胀支柱支护三种不同支护方案下的采场稳定性,并对预应力膨胀支柱支护方案的可行性进行分析验证.开展基于膨胀支柱支护的进路式采场跨度扩大工业试验,同时在二步采间柱回采过程中,监测膨胀支柱的承载性能和采场顶板的竖向变形,分析试验采场的稳定性.最后,从技术和经济角度考虑,对膨胀支柱支护的进路式采场跨度扩大技术进行评价.

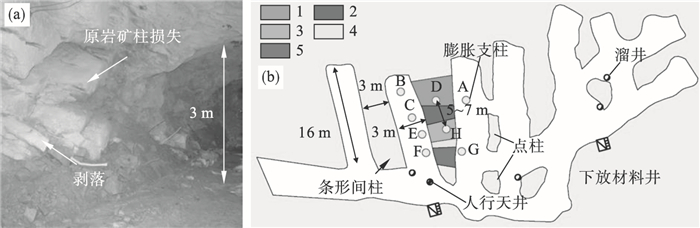

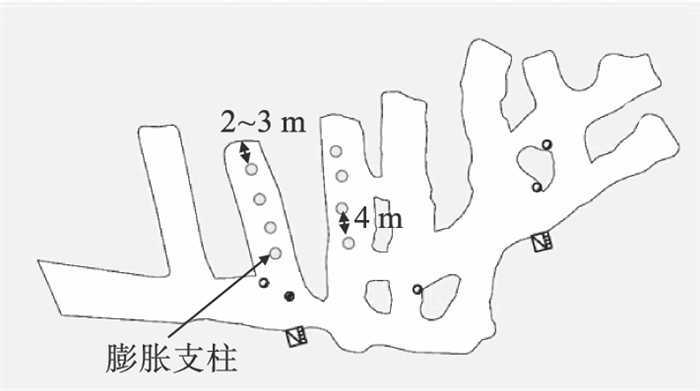

1 工程背景与回采支护设计山东黄金天承矿业公司红布矿区矿体属于缓倾斜、中厚且稳固性较差岩体,回采深度500 m,使用上向水平进路充填采矿法回采.试验采场如图 1所示,进路宽度3 m,进路间留设约3 m宽间柱.采用隔一采一的回采方案,在一步采采场回采结束后,矿山综合考虑矿岩稳固性等因素对间柱进行资源最大化回收.对于条形间柱的回收方案目前有三种形式:全部回收、留设部分点柱和直接损失.后期一次性整体充填整个采空区.但目前的方案有两个缺陷,第一,无论是全部采出间柱还是留设部分点柱均基于现场施工经验,存在极大的安全隐患.第二,点柱留设较多或直接损失间柱虽可降低安全隐患,但明显加剧了矿石损失.总之,目前所使用的回采方案存在生产能力不足、损失率高或安全隐患较大等问题.

图 1(Fig. 1)

| 图 1 二步采条形间柱回采与膨胀支柱支护设计Fig.1 Recovery of strip-shaped rib pillar and support design of expandable pillar in two-step mining (a)—原岩矿柱损失;(b)—预应力膨胀支柱支护设计示意图. |

为了解决矿山现有的技术难题,以红布矿区深部上向进路充填法条形间柱的回采为背景,基于预应力膨胀支柱支护技术,借助采场跨度加大的方式研究膨胀支柱群在大跨度上向进路充填采矿法回采过程中如何对采场地压进行控制,即采场顶板与膨胀支柱的相互作用机理.整个试验采场包含3条回采进路,两侧为一步采进路采场,中间为二步采进路采场.工业试验前,一步采进路采场已经回采完毕.现场试验是对中间二步采进路采场的回采,采用一边架设膨胀支柱,一边进行条形间柱劈裂回收作业.考虑到在爆破结束后需进行出渣作业,在一步采进路内及条形间柱劈帮结束后位置采用三角形布置方式架设膨胀支柱,根据现场经验与岩体稳固性条件[22],试验采场设置8架预应力膨胀支柱,支柱间距5~7 m,设计图如1b所示.条形间柱的回采方向与膨胀支柱的架设顺序皆为从上盘逐渐向下盘推进.与此同时,对于条形间柱所在区域的膨胀支柱的架设在采下矿石全部运出后进行,膨胀支柱的架设和间柱的回采总的顺序为A,B, 1, C, D, 2, E, F, 3, H, G, 4, 5,其中1~5代表二步采作业期间条形间柱的劈帮及出渣工作,A~G代表的预应力膨胀支柱支护作业.

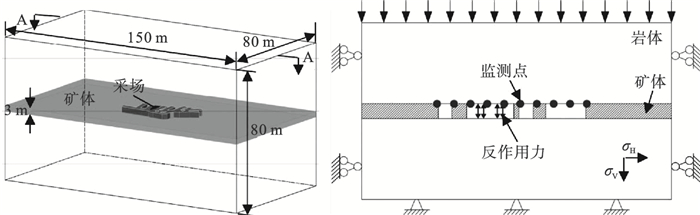

2 不同支护条件的采场稳定性2.1 数值模拟条件在现场工业性试验进行之前,先采用有限差分数值模拟软件对预应力膨胀支柱对回采期间采场稳定性的控制机理进行分析.如图 2所示,为降低边界条件对模拟结果的影响,将数值模型尺寸控制在开挖采场尺寸的3~10倍.A-A是沿采场中心最大水平主应力方向的切割剖面,数值模型垂直方向边界设置为铰接状态,底部边界设置为固定状态,上部为均布荷载,荷载值等于试验采场上覆岩层的自重应力.根据现场岩石力学试验及岩体结构面调查分析[21],矿体和围岩属于中等稳固偏下,基于Hoek-Brown准则[22]对岩石力学试验所得参数进行折减得到岩体宏观力学参数,通过单轴试验数值模型进行参数校准,最终数值模型参数选取如表 1所示.同时,矿体与围岩的数值模拟使用莫尔-库仑弹塑性本构模型.采场埋深H=500 m,垂直应力、最大及最小主应力为[23]:σV=0.027 H=13.5 MPa,σH=(150/H+1.4)×σV=22.95 MPa和σh=(128/H+0.5)×σV=10.206 MPa.最大主应力σH与最小主应力σh分别沿矿体走向和垂直于矿体走向.

图 2(Fig. 2)

| 图 2 数值模型与监测设计Fig.2 Numerical model and monitoring design |

表 1(Table 1)

| 表 1 数值模型参数 Table 1 Numerical model parameters |

2.2 方案设计设计无支护、原岩矿柱支护和预应力膨胀支柱支护3个模拟方案.无支护是指二步采采场直接回采,期间不采取任何支护措施.原岩矿柱支护是工业试验实施前的采场状态,即一步采两条进路回采结束,二步采中间条形间柱未开采.预应力膨胀支柱支护是在二步采间柱回收期间架设支柱,其模拟过程与设计的回采、支护顺序一致(图 1).如图 2所示,通过对采场顶底板施加反作用力,模拟膨胀支柱的支护效果,反力大小与实验室实测的膨胀支柱承载力一致[22].数值模拟过程中,在A-A剖面的采场顶板表面布置监测点,监测顶板的竖向变形.

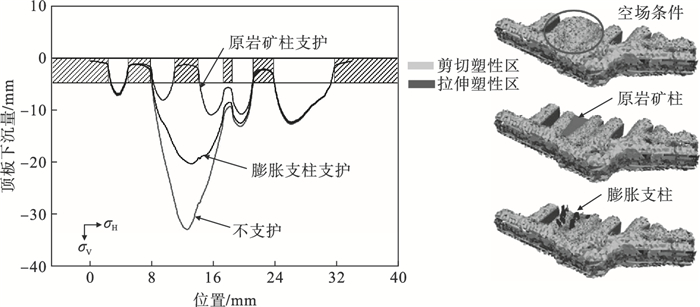

2.3 数值模拟结果与分析如图 3所示,分析A-A剖面和整个试验采场顶板垂直变形,以及整个试验采场顶板的塑性区,对不同支护条件下的采场稳定性进行评价.其中不支护情况下A-A剖面所示的采场顶板最大下沉位移量为33 mm,整个试验采场的顶板最大垂直变形量达到35 mm.利用fish语言提取并计算整个试验采场顶板的塑性区体积为251.4 m3,且塑性区呈现整体的拱形.原岩矿柱支护作用下,A-A剖面的采场顶板最大下沉量为11 mm,整个试验采场最大竖向变形为12 mm.原岩矿柱顶部无塑性区,其将整个试验采场顶板塑性区进行分割,整个试验采场顶板塑性区体积为75.5 m3,即已开挖一步采两条进路顶板的塑性破坏体积.原岩矿柱表面处于塑性拉伸破坏状态,与现场试验采场观察到的原岩矿柱表面剥落情况一致(见图 1a).预应力膨胀支柱支护作用下,A-A剖面采场顶板竖向最大下沉量为20.5 mm,整个试验采场的竖向位移最大值为22 mm,整个试验采场顶板塑性区体积为91.3 m3,且塑性区呈现薄层状.

图 3(Fig. 3)

| 图 3 不同支护条件下的顶板垂直变形及塑性区Fig.3 Vertical deformation of roof and plastic zone under different support conditions |

整体而言,不支护条件下,整个试验采场顶板塑性区为拱形整体状态,采场顶板不稳定,极易或必然产生垮塌.相对于无支护条件,预应力膨胀支柱支护能够限制采场顶板最大变形体积和减少塑性区体积,分别为13 mm(35-22=13 mm)和160.1 m3(251.4-91.3=160.1 m3).与原岩矿柱支护相比,膨胀支柱支护的整个试验采场顶板下沉量仅增加10 mm(22-12=10 mm).虽然膨胀支柱支护的采场顶部塑性区贯穿相邻的2条一步采回采进路,但其仅呈现薄层状特征;同时,相对于原岩矿柱支护,膨胀支柱支护的整个试验采场顶板塑性区体积仅增加91.3-75.5=15.8 m3.至此可以推断,膨胀支柱条件下,采场顶板不会发生大面积失稳破坏,最不利情况即是局部浮石的剥落.

3 现场工业性试验根据不同支护条件下的采场稳定性分析可推断,预应力膨胀支柱支护方案能够保证二步采条形间柱的安全回采,在保证采场稳定性的同时,使采场顶板应力得到进一步释放,充分发挥围岩的自承载特性,实质性地达到了对采场顶板的“让压支护”,基于此开展现场工业性试验.

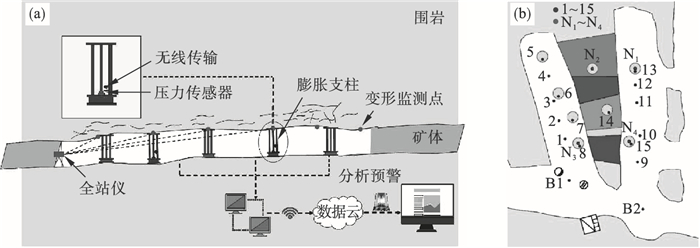

3.1 监测设计现场试验过程中,对采场周边岩体状态进行实时监测是十分重要的,根据监测数据对采场稳定性进行分析和评价,做到安全隐患早发现早处理,并对设计方案作出相应的调整或采取补救措施[3].整个现场工业性试验的支护和劈帮作业共持续约13 d,劈帮5次,为尽可能获取采场围岩的长期稳定性变化,二步采条形间柱完全劈帮结束后,继续监测约30 d,共计监测周期为40多天.

通过全站仪监测试验采场回采期间顶板变形,其优势在于工作人员可在空区外相对安全的区域进行数据采集.变形监测原理如图 4a所示,整个过程可分为两个步骤: 第一步设置基准点,基准点设置原则为采动作用对基准点位移基本无影响,一般将其设置在采场周边两帮位置或附近的顶板锚杆上.第二步进行监测点设置,一般安设在回采区顶板的锚杆上或者膨胀支柱上.现场变形监测是非连续性状态,每次劈帮作业结束后,对顶板位移进行一次测量,并且为消除人为误差,每个监测点测量过程中测3次数据,取其平均值作为顶板的当次测量的位移量结果数值.如图 4b所示,现场布置2个标号为B1,B2的基准点,以及布置15个标号为1~15的位移监测点,其中点5,6,7,8,13,14,15设置在膨胀支柱之上,监测须在安装膨胀支柱后进行,致使监测时间相对滞后.

图 4(Fig. 4)

| 图 4 现场试验监测设置Fig.4 Field test monitoring setup (a)—采场顶板变形监测原理;(b)—位移监测点与压力传感器布置示意图. |

可通过预应力膨胀支柱的承载力变化对采场顶板的应力转移规律进行分析.通过压力传感器对膨胀支柱主动支撑力和承载性能进行监测,如图 4a所示,其安装在钢管支撑结构与底部膨胀结构之间.压力传感器取样频率设为1 min,监测数据通过采集系统无线传输到计算机进行分析.如图 4b所示,压力计N1,N2,N3和N4分别布置在膨胀支柱A,D,F,G(见图 1b)之上,4个压力传感器大致覆盖了整个试验采场.

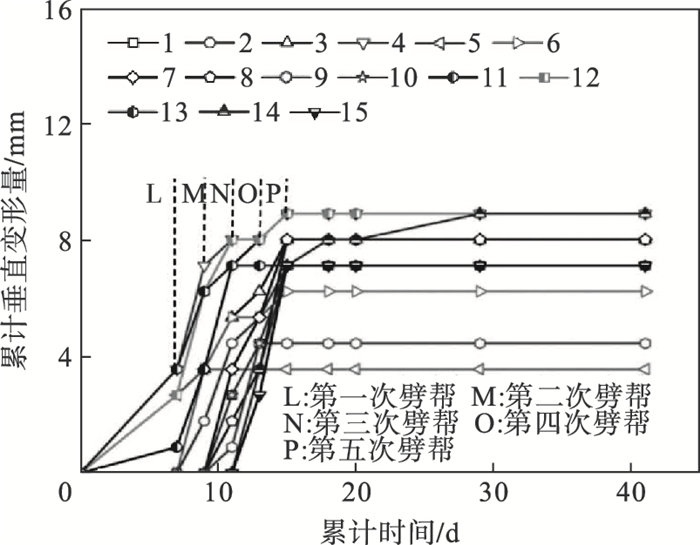

3.2 结果与分析图 5为采场劈帮过程中顶板监测点累计变形量及其演化规律,图中横坐标为监测周期时长,纵坐标代表监测点的累计垂直变形量.在第一次劈帮作业完成后,通过测量发现监测点4,13变形增加4 mm,点5,12增加3 mm,点3,11增加1 mm,其余各点未产生垂直沉降.第二次劈帮结束后,监测点4,6和12产生了4 mm变形量,监测点3,11和13产生3 mm变形量,点2和点5分别产生2 mm和1 mm变形量.到第三次劈帮完成后,监测点7和点11增加4 mm变形量,点1,2,10增加3 mm变形量,点3,6,8,10和12增加2 mm变形量,点4和点13增加1 mm变形量,其他各测量点顶板未发生下沉.第四次劈帮结束后,点14顶板发生4 mm垂直变形,点15为3 mm,点1,7,8和10变形2 mm,点2,3,9及11都产生1 mm变形,其他监测点无变化.第五次劈帮后,监测点8和点15的顶板下沉5 mm,点9,14变形量为4 mm,点1,7和10变形量为3 mm,点2和点3产生2 mm下沉,点4,6,11以及点12产生1 mm变形,其他监测点未监测到变化.第五次劈帮结束后,继续监测约30 d时间,除了14号监测点在第五次劈帮结束后的第5天和第15天分别产生1 mm变形外,其余监测点的累计顶板变形量保持不变.

图 5(Fig. 5)

| 图 5 顶板垂直变形累计值及演化规律Fig.5 Cumulative value of vertical deformation of roof and the law of evolution |

随着二步采间柱回采的不断推进,采场顶板变形量呈逐步增长态势,可以得出,监测点变形量与其到劈帮位置的远近有直接关系,距离远则变形量小.而在膨胀支柱支护作用下,膨胀支柱支护区域顶板变形量小于同等距离下未支护区域顶板变形量.整个试验过程中采场顶板的最大累计下沉量未超过10 mm,此下沉量不至于导致采场顶板的破坏,现场观测采场也是稳定安全状态.

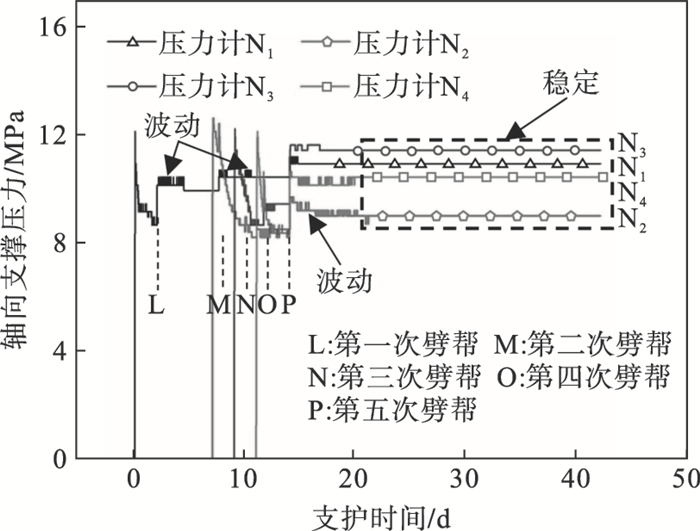

图 6为膨胀支柱轴向支撑力和承载性能监测结果,横纵坐标分别代表时间与膨胀支柱单管的轴向支撑力.膨胀材料遇水反应后,膨胀支柱的承载先迅速增加,随后稍许减小,形成对采场顶板稳定的轴向支撑力,这种现象被称为“初始变形滞后”.其不同于与实验室通过室内试验所得结果[21],原因在于,现场所应用的膨胀支柱尺寸偏大于室内试验使用的,在同样膨胀材料装填量的情况下,需通过使用更多的河沙来填充材料周边孔隙,致使膨胀结构内部整体孔隙率增大,反应过程中可压缩性增大.现场对膨胀支柱单根支撑钢管的初始承载进行测量,其平均值为10 MPa,而每架支柱由5根钢管组合而成,轴向支撑力为:Pi=5σsS=5×10×106×0.062×3.14=565.2 kN.式中S指压力传感器受力面积,Pi计算结果小于室内试验所测值.原因可总结为三个方面,首先,虽然现场会尽可能填塞处理安装过程中支柱与顶板间存在的间隙,但仍会留有一部分无法处理;其次,现场的膨胀底座尺寸大于室内试验所使用的,但膨胀药卷数量相同,因此装置处于未装满状态,需装填更多河沙,导致反应过程中产生的膨胀力更多地转换为对河沙的挤压作用;最后,现场试验采场底部为尾砂充填体,膨胀药卷反应过程中部分膨胀力转化为对底部充填体的压实做功.

图 6(Fig. 6)

| 图 6 预应力膨胀支柱承载Fig.6 Bearing capacity of prestressed expandable pillar |

分析预应力膨胀支柱的承载演化规律可知,第一次劈帮后,压力计N1所受压力急速上升后趋于稳定,累计升高约1.5 MPa.第二次劈帮后,压力计N1所测压力值平稳上升,大约增加0.5 ~ 0.75 MPa,在此期间压力计N2所测压力出现瞬时增加现象,其值约1.0 MPa,之后降低,N2所测数值降低的趋势与膨胀支柱的主动预应力形成过程中稍微降低的趋势相同.第三次劈帮使得压力计N1约增加0.25 MPa的压力值,压力计N2约增加0.25 ~ 0.5 MPa,之后继续降低,即“初始变形滞后”现象.压力计N3所测数值对应膨胀支柱主动预应力生成过程,压力值呈下降趋势.第四次劈帮结束后,压力计N1的压力值保持不变,压力计N2的压力值仅有约0.25 MPa的稍许波动,压力计N3的压力值先增后趋于稳定,增加值约为0.75 MPa,压力计N4的压力值先产生约1.0 ~ 1.25 MPa的增加,之后逐渐降低.第五次劈帮后,压力计N1~N4的压力值均存在较大幅度的增加,约为1.25,1.25,2,2.25 MPa,增加后都保持稳定.二步采条形间柱劈帮完毕后,对膨胀支柱承载连续采集约30 d,整个劈帮过程中轴向支撑力出现波动,其原因在于临近采场作业干扰.整体而言,膨胀支柱的承载力仍能够长久保持稳定,4个压力计最大压力约11.6 MPa,即单个支柱承载力最大值约为655.6 kN,且现场观察膨胀支柱未发生任何弯曲破坏,与膨胀支柱未达到其承载强度(约2 700 kN)对应.

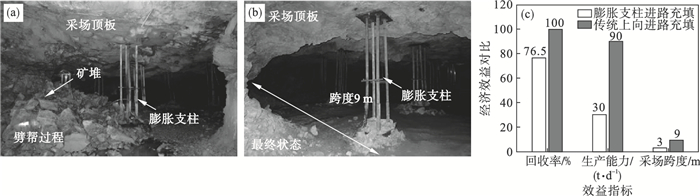

4 技术与经济效益从安全角度分析,试验采场二步采条形间柱回采完毕后,虽然顶板变形增大,预应力膨胀支柱承载增加,但采场顶板和膨胀支柱的稳定性良好,如图 7所示.从技术角度分析,试验采场跨度从原来的3 m变为9 m,采场产能由原先的30 t/d提高到90 t/d,矿石回采效率大幅提高.从经济角度分析,试验采场回收的条形间柱长、宽、高分别为16,3,3 m,按3 g/t计算矿石品位,通过计算大致可知二步采条形间柱的价值:EV=ρ×V×α×γ×δ=2.7×(16×3×3)×3×100%×270≈31.5万元,式中, ρ为矿石密度,V为间柱体积,α为矿石品位,γ和δ为矿石回收率与每克黄金的价格.试验采场设计预应力膨胀支柱支护,共需架设8套,每套价格约为6 000元,支护成本总计约4.8万元.整体而言,膨胀支柱支护下可提高约11倍的试验采场经济效益,提高矿石回收率约30%,且单个进路的充填时间降低,采矿效率增加等经济效益未计入.

图 7(Fig. 7)

| 图 7 试验采场最终状态和经济效益Fig.7 Final state and economic benefit of test stope (a)—劈帮过程;(b)—劈帮结束;(c)—经济效益对比柱形图. |

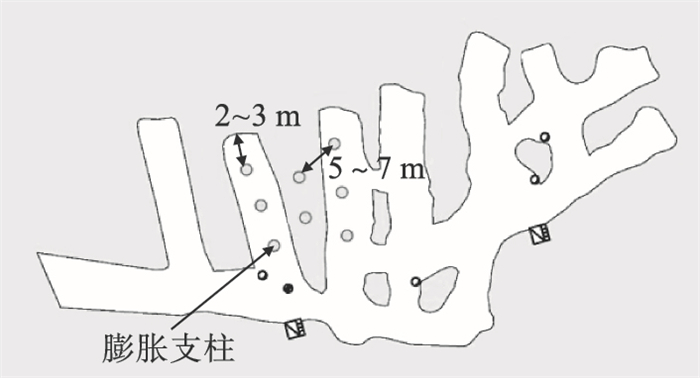

针对进路式采场跨度增大难题,提出两种预应力膨胀支柱支护技术推广应用方案:并行式和交错式.交错式即本文现场试验涉及方案,膨胀支柱间距为5~7 m,如图 8所示,可根据现场岩体稳定性对膨胀支柱间距进行调节.交错式的优点在于安全和方便出矿,由上盘向下盘退采二步采进路采场.而为了提高间柱的回采效率,提出了并行式回采方案,如图 9所示,即在一步采回采进路中架设膨胀支柱,间距建议设为3.5 m,由下盘联络巷道位置向上盘顺采二步采进路采场.

图 8(Fig. 8)

| 图 8 交错式布置Fig.8 Staggered arrangement |

图 9(Fig. 9)

| 图 9 并行式布置Fig.9 Parallel arrangement |

5 结论基于预应力膨胀支柱支护技术,研发大跨度进路充填采矿工艺.针对现场实际条件,设计二步采条形间柱回采与膨胀支柱支护方案.数值模拟结果显示,相对于原岩矿柱支护,膨胀支柱支护方案会使采场顶板的垂直变形与塑性区体积增加10 mm和15.8 m3,但与无支护相比,可限制顶板垂直变形最大13 mm,减少塑性区体积160.1 m3.开展现场工业性试验,采场顶板最大下沉量约10 mm,膨胀支柱的最大承载力约655.6 kN.随着二步采进路的回采,顶板压力能够成功地转移至膨胀支柱,实现对顶板的“让压支护”,且距离采场中心越近,膨胀支柱的承载增加越大.从技术经济效益来看,膨胀支柱支护方案可使采场跨度从3 m扩大至9 m,矿石产能从30 t/d提高至90 t/d,矿石回采率提高30%,试验采场利润约为26.7万元.

参考文献

| [1] | 卢栋. 上向分条进路充填采矿法在望儿山金矿的应用[J]. 金属矿山, 2005(1): 26-28. (Lu Dong. Application of upward in-strips drift cut-fill method in Wangershan Gold Mine[J]. Metal Mine, 2005(1): 26-28.) |

| [2] | 张国胜, 张雄天. 全尾砂胶结充填材料强度影响因素分析及配比预测研究[J]. 金属矿山, 2021(12): 112-117. (Zhang Guo-sheng, Zhang Xiong-tian. The study on strength influence factors and prediction of cemented tailings filling materials[J]. Metal Mine, 2021(12): 112-117.) |

| [3] | Lang B D A. Span design for entry type excavations[D]. Vancouver: University of British Columbia, 1994. |

| [4] | William G M. Pillar design in hard brittle rocks[D]. Sudbury, Ontario: Laurentian University, 2000. |

| [5] | Hoek E, Kaiser P K, Bawden W F. Support of underground excavations in hard rock[M]. Rotterdam: A A Balkema Publishers, 1995. |

| [6] | 于常先, 邱云胜, 王禄海. 机械化盘区上向高分层宽进路充填采矿法在三山岛金矿的研究与应用[J]. 中国矿业, 2012, 21(sup1): 310-313. (Yu Chang-xian, Qiu Yun-sheng, Wang Lu-hai. Mechanization plate area to the high layer wide into road filling mining law in the application of Sanshandao Gold Mine[J]. China Mining Magazine, 2012, 21(sup1): 310-313.) |

| [7] | Cai M F, Brown E T. Challenges in the mining and utilization of deep mineral resources[J]. Engineering, 2017, 3(4): 432-433. DOI:10.1016/J.ENG.2017.04.027 |

| [8] | Marlow P, Mikula P. Shotcrete ribs and cemented rock fill ground control methods for stopping in weak squeezing rock at Wattle Dam Gold Mine[C]// Proceedings of the Seventh International Symposium on Ground Support in Mining and Underground Construction. Perth, 2013: 133-147. |

| [9] | 龚鹏. 深部大采高矸石充填综采沿空留巷围岩变形机理及应用[D]. 徐州: 中国矿业大学, 2018. (Gong Peng. Surrounding rock deformation mechanism and application for gob-side entry retaining in deep and large height coal seam with fully mechanized gangue backfilling mining[D]. Xuzhou: China University of Mining and Technology, 2018. ) |

| [10] | Vergne J. Hard rock miner's handbook[M]. Tempe: McIntosh Engineering, 2000. |

| [11] | Barczak T M. An overview of standing roof support practices and developments in the United States[C]// Proceedings of the Third South African Rock Engineering Symposium. Johannesburg, 2005: 301-334. |

| [12] | Mark C, Barczak T M. Fundamentals of coal mine roof support[C]// Proceedings of the New Technology for Coal Mine Roof Support. 4676 Columbia Parkway. Cincinnati, OH: National Institute for Occupational Safety and Health, 2000: 23-42. |

| [13] | Babczak T M, Tadolini S C. Standing support alternatives in western United States longwalls[J]. Mining Engineering, 2006, 58(2): 49-55. |

| [14] | Batchler T. Analysis of the design and performance characteristics of pumpable roof support[J]. International Journal of Mining Science and Technology, 2017, 27(1): 91-99. DOI:10.1016/j.ijmst.2016.10.003 |

| [15] | Barrientos G, Parker J. Use of the pressure arch in mine design at White Pine[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1974, 11(10): 203. |

| [16] | Mark C, Listak J, Bieniawski Z. Yielding coal pillars-field measurements and analysis of design methods[C]// The 29th US Symposium on Rock Mechanics(USRMS). Publ Rotterdam: A A Balkema, 1988: 261-270. |

| [17] | Li Y H, Li K M, Feng X T, et al. Development and evaluation of artificial expandable pillars for hard rock mining[J]. International Journal of Rock Mechanics and Mining Sciences, 2018, 110(8): 68-75. |

| [18] | 李坤蒙, 李元辉, 王者超, 等. 硬岩采场新型预应力膨胀支柱的研发及应用[J]. 东北大学学报(自然科学版), 2021, 42(2): 213-219. (Li Kun-meng, Li Yuan-hui, Wang Zhe-chao, et al. Development and application of a new pre-stressed expandable pillar in hard rock stope[J]. Journal of Northeastern University(Natural Science), 2021, 42(2): 213-219.) |

| [19] | Barczak T M, Tadolini S C, McKelvey P. Hydraulic prestressing units: an innovation in roof support technology[C]// Proceedings of 23rd International Conference on Ground Control in Mining. Morgantown, West Virginia, 2009: 286-294. |

| [20] | Daehnke A, Van Z M, Roberts M K C. Review and application of stope support design criteria[J/OL]. Journal of the Southern African Institute of Mining and Metallurgy, 2001, 101: 135-164. (2001-05-01)[2022-05-20]. https://journals.co.za/doi/pdf/10.10520/AJA0038223X_2789. |

| [21] | 李坤蒙. 硬岩采场人工膨胀矿柱承载机制及应用研究[D]. 沈阳: 东北大学, 2019. (Li Kun-meng. Research on load bearing mechanism and application of artificial expandable pillars in hard rock stope[D]. Shenyang: Northeastern University, 2019. ) |

| [22] | Hoek E, Brown E T. The Hoek-Brown failure criterion: a 1988 update[C]// Proceedings of the 15th Canadian Rock Mechanics Symposium. Toronto, 1988: 31-38. |

| [23] | Brown E T, Hoek E. Trends in relationships between measured in-situ stresses and depth[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1978, 15(4): 211-215. |